Viteza manuală de sudura cu arc. Selectarea modului de sudura manuala prin arc

§ 27. Modurile de sudare manuală cu arc cu electrozi metalici

Modul de sudare este înțeles ca un set de condiții care creează un curs constant al procesului de sudare, și anume: arderea stabilă arc de sudare, obținând suduri de mărime, formă și calitate necesare. Modul de sudare constă dintr-un număr de parametri. Parametrii modului de sudare sunt împărțiți în bază și suplimentar. Parametrii principali ai modului de sudare pentru sudarea manuală în arc includ magnitudinea, tipul și polaritatea curentului, diametrul electrodului, tensiunea, viteza de sudare și cantitatea de oscilație transversală a capătului electrodului, iar valorile suplimentare includ cantitatea de emisie a electrodului, compoziția și grosimea acoperirii electrodului, temperatura inițială a metalului de bază, poziția electrodului în spațiu (verticală, înclinată) și poziția produsului în timpul sudării.

Selectarea diametrului electrodului. Diametrul electrodului este ales în funcție de grosimea metalului sudat; branduri de metal sudat; forma canelurii și numărul șanțului de rulare; poziția în care este efectuată sudarea; fel de conexiune.

Diametrul electrodului, în funcție de grosimea metalului care urmează a fi sudat, este ales în principal când se face sudura în poziția inferioară, deși o astfel de alegere nu este exclusă la sudarea în alte poziții spațiale. La sudarea metalului în poziția inferioară (dacă nu luați în considerare forma canelurii) există următoarea relație experimentală între grosimea metalului de sudat și diametrul electrodului.

Electrozii cu un diametru de 2-3 mm pentru sudarea metalelor cu o grosime de 4 mm și mai sus sunt utilizați la realizarea primului strat - așa-numita sudură de rădăcină.

Diametrul electrodului, alte lucruri fiind egal, este ales în funcție de marca de metal sudată. Pentru a reduce cantitatea de căldură introdusă în metalul principal (sudabil) (pentru a reduce posibilitatea crăpării), în special la sudarea oțelurilor de întărire și a fontei, electrodul este luat cu un diametru de 2-3 mm, care asigură o rolă cu o secțiune mică.

Diametrul electrodului este de asemenea ales în funcție de forma canelurii pentru sudare. Dacă canelura nu este, atunci diametrul electrodului poate fi selectat în funcție de dependența de mai sus. Dacă există o muchie de tăiere, atunci când aplicați primul strat, independent de marca de metal sudate, utilizați electrozi cu un diametru de 2-3 mm și rareori cu 4 mm. Utilizarea de electrozi de diametre mari (mai mult de

4 mm), ca o regulă, duce la lipsa de penetrare, zgură și formarea unui număr de alte defecte. Straturile ulterioare sunt realizate de electrozi cu un diametru de 4 mm, iar dacă grosimea metalului este mai mare de 12 mm și se face sudarea în poziția inferioară, se pot utiliza electrozi cu un diametru de 5 mm. La sudarea metalelor cu o grosime mai mare de 12 mm în poziția inferioară, stratul decorativ poate fi realizat cu electrozi cu un diametru de 5 mm sau mai mult. La realizarea cusăturilor în pozițiile verticale și în celelalte spații, primul strat este aplicat cu electrozi cu un diametru de 2-3 mm și rareori cu 4 mm, în timp ce straturile ulterioare, inclusiv stratul decorativ, sunt realizate din electrozi cu un diametru de 4 mm.

Diametrul electrodului trebuie selectat în funcție de îmbinarea care trebuie sudată. La sudarea unei îmbinări cap la cap, alegerea diametrului electrodului trebuie efectuată așa cum sa menționat mai sus. La sudarea îmbinărilor în formă de T, angulare și suprapuse, există o astfel de regulă pentru alegerea diametrului electrodului:

pentru cusăturile realizate în mai multe straturi, primul strat este realizat din electrozi cu un diametru de 2, 3, 4 mm. Cu cât designul este mai responsabil, cu atât diametrul electrodului utilizat este mai mic, ceea ce contribuie la obținerea unei bune pătrunderi în rădăcina cusăturii, reduce cantitatea de căldură introdusă în metalul de bază și, prin urmare, reduce tensiuni de sudare și deformări;

pentru cusăturile realizate într-o singură trecere, se utilizează electrozi cu diametrul de 2, 3, 4, 5 și 6 mm, în funcție de grosimea foilor sudate.

Tipul și marca electrodului sunt selectate în funcție de proprietățile mecanice, mecanice și de performanță îmbinare sudată.

Tensiunea arcului. Tensiunea la arc variază proporțional cu lungimea arcului. Pe măsură ce lungimea arcului crește, crește tensiunea și, prin urmare, crește proporția de căldură care se topește la electrod și metalul de bază. Ca urmare, lățimea sudurii crește, iar adâncimea de penetrare și înălțimea armăturii scad. Tensiunea la arc depinde de magnitudinea curentului și de diametrul electrodului. Acesta este de obicei 18-45 V. Este mai bine să se facă sudura cu un arc scurt, unde tensiunea este setată la 18-20 V. Un arc lung produce un sunet dur, însoțit de clape și stropire semnificativă a metalului topit. Prin urmare, un sudor experimentat de sunetul arcului poate chiar la o anumită distanță să-și judece lungimea. Pentru a reduce lungimea arcului, suportul electrodului cu electrodul trebuie coborât mai repede.

Viteza de sudare Cu viteza de sudare crescândă, lățimea sudurii scade, împreună cu aceasta crește adâncimea de penetrare, ceea ce este o consecință a faptului că metalul lichid nu are timp să se scurgă sub arc, iar grosimea stratului său intermediar este mică. Cu o creștere suplimentară a vitezei de sudură, timpul de acționare termică a arcului pe metal și adâncimea de penetrare scade și, cu o viteză semnificativă de sudare, se va forma chiar și fuziunea metalului de bază cu metalul de sudură.

Tipul curent și polaritatea. Tipul și polaritatea curentului afectează, de asemenea, forma și dimensiunile sudurii. La sudarea cu curent continuu polaritatea inversă adâncimea de penetrare este cu 40-50% mai mare decât la sudarea cu polaritate directă a curentului direct, ceea ce se explică prin diferite cantități de căldură eliberate la anod și catod. Prin urmare, la sudare se folosește polaritatea inversă metal subțire pentru a elimina arderea și sudarea oțelurilor din aliaj de înaltă calitate, pentru a preveni supraîncălzirea acestora. La sudarea cu curent alternativ, adâncimea de penetrare este cu 15-20% mai mică decât în timpul sudării cu curent continuu de polaritate inversă.

Tipul și polaritatea curentului sunt alese în funcție de tipul de acoperire cu electrozi, marca de metal fiind sudată, grosimea metalului fiind sudată.

Pantă de electrozi. manual arc de sudură poate fi realizat cu un electrod vertical, unghi unghi înainte și înapoi. Deoarece coloana de arc tinde să mențină direcția axei electrodului, în fiecare din aceste cazuri forma piscinei de sudură și, prin urmare, forma cusăturii va fi diferită. Atunci când sudarea înainte, de regulă, scurgeri de metal lichid sub arc, adâncimea de penetrare și câștigul de înălțime sunt reduse, iar lățimea cusăturii crește. La sudarea unghiului înapoi, metalul lichid este forțat de presiunea arcului sub el, deci adâncimea de penetrare și înălțimea câștigului cresc.

Pantă de produse. În funcție de localizarea conexiunilor pe produs sau de înclinarea produsului, sudarea manuală cu arc poate fi realizată pe un plan orizontal, pe o ascensiune și o coborâre. Efectul înclinării produsului și al aranjamentului spațial al îmbinărilor asupra produsului asupra formei cusăturii este aproximativ același cu influența înclinării electrodului. La sudare în creștere, metalul topit sub propria greutate se scurge din sub arc, în urma căreia crește adâncimea de penetrare și înălțimea armăturii, iar lățimea cusăturii scade. La sudarea pe coborâre, metalul lichid scade sub arc, ceea ce reduce adâncimea de penetrare și crește lățimea cusăturii.

Preîncălzirea și tratamentul termic ulterior se efectuează în cazurile în care metalul este predispus la formarea structurilor de stingere, de exemplu, structurile de călire sunt formate în îmbinări sudate în timpul mediilor de sudură și înaltă oțel carbon, oțeluri slab aliate, rezistente la căldură și aliate, etc., și când metalul are o conductivitate termică semnificativă și o capacitate termică (cupru etc.).

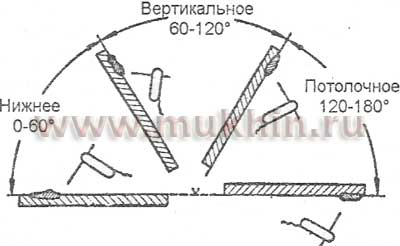

Poziția în spațiul sudat. Sudura manuală cu arc poate fi practic realizată în toate pozițiile spațiale: inferioară, în barcă, semi-verticală, verticală, semi-orizontală și orizontală, precum și semi-tavan și plafon. Abilitatea de a efectua sudarea într-o poziție sau alta depinde în primul rând de tipul de metal sudat și tipul de acoperire cu electrozi.

selecție curent de sudare . Curentul de sudură este setat în funcție de diametrul electrodului utilizat și de poziția spațială în care este efectuată sudarea.

Pentru sudarea în poziția inferioară, curentul de sudură poate fi determinat prin formula I St = K × d E, unde I St este curentul de sudare, A; K - coeficientul de proporționalitate, în funcție de diametrul și tipul de electrod, A / mm; d O - diametrul electrodului, mm.

La sudarea oțelurilor cu conținut scăzut de carbon, valorile K sunt după cum urmează:

Diametrul electrodului, (d3), mm. 1-2 3-4 5-6

Coeficientul de proporționalitate, A / mm 25 - 30 30 - 45 45 - 60

La sudarea într-o poziție verticală, curentul de sudură este exprimat prin formula I St = 0,9 K × d E, unde 0,9 este coeficientul ținând seama de scăderea curentului de sudură la sudarea într-o poziție verticală.

La sudarea în poziția tavanului, curentul de sudură este egal cu I St = 0,8 × K × d ≤, unde 0,8 este coeficientul care ia în considerare scăderea curentului de sudură la sudare în poziția tavanului.

moduri manuale de sudura. Pentru a obține o sudură de înaltă calitate, este necesar să alegeți modul de sudare adecvat, determinat de diametrul electrodului, mărimea curentului de sudură și lungimea arcului.

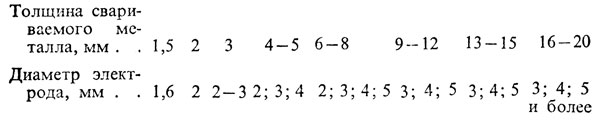

Diametrul electrodului alegeți în funcție de grosimea metalului și de tipul îmbinării sudate. În acest caz, puteți fi ghidat aproximativ de următoarele date:

Mărimea curentului de sudură depinde de grosimea metalului sudat, de tipul îmbinării, de viteza de sudură, de poziția sudurii în spațiu, de grosimea și tipul de acoperire cu electrozi și de diametrul acesteia. Practic, mărimea curentului de sudură la sudarea cu electrozi de oțel cu conținut scăzut de carbon poate fi determinată de formula

Sudare de curent afectează nu numai adâncimea de penetrare, ci și forma cusăturii. Cu o lățime a cusăturii egale cu diametrele de 3-4 electrozi, forma cusăturii este cea mai favorabilă.

Lungimea arcului influențează în mod semnificativ calitatea cusăturii: cu cât arcul este mai scurt, cu atât calitatea metalului de sudură este mai mare. Lungimea arcului este determinată de formula

unde d este diametrul electrodului, mm.

De obicei, sudarea se efectuează la curenți mai mari de 50 A. Cu un curent de sudare mai mare de 100 A, tensiunea de ardere a arcului depinde doar de lungimea arcului și este determinată de formula

unde α este coeficientul care caracterizează căderea de tensiune pe electrozii (cu electrozi de oțel α = 10/12, cu electrozi de carbon α = 35/38, β este coeficientul care caracterizează căderea de tensiune 1 mm în lungime a coloanei arcului, β = 2,0-2, 5.

Arc tensiune de aprindere pentru curentul direct este de 40-60 V; pentru alternarea a 50-70 V.

Productivitatea sudării depinde de timpul petrecut și de diametrul electrodului. Durata totală este determinată de formula

unde t 0 este timpul principal al arcului, h; - factorul de încărcare al sudorului, egal cu 0,4-0,8, în funcție de tipul de producție și de natura lucrării executate.

Durata arcului principal poate fi determinată de formula

unde Q este cantitatea de metal sudat, g; I - curent de sudare, A; H este rata de depunere, adică, cantitatea de metal de electrod în grame, depusă pentru 1 h, pe 1 A din curentul de sudare, luând în considerare tipul de electrod, pierderea de metal prin ardere și stropire; pentru electrozi subțiri, H = 7-8 g / A × h și pentru electrozi acoperiți cu grosime, H = 10-12 g / A × h și peste.

Masa metalului depus este determinată de formula

unde P este coeficientul de topire (8-14 g / A × h); I - curent de sudare, A.

Viteza de sudare

unde L este lungimea cusăturii, m

Consumul de electrozi (pentru deșeuri, pulverizare și stuburi) este de până la 25% din masa totală a electrozilor. Consumul de energie electrică în timpul sudării manuale curent continuu produce 7-8 kW × h / kg, iar pe variabila - metal de sudura de 3,5 kW × h / kg.

Echipamente de sudare manuală constă dintr-o mașină de sudare cu curent direct sau alternativ, o masă de sudură, un raft, un ecran de siguranță, un suport electric și diverse dispozitive sudate prin asamblare. Postul de lucru al sudorului este amplasat într-o cabină izolată echipată cu ventilație forțată și ventilație de evacuare.

Tehnici de sudare manuală. Arcul poate fi excitat în două moduri: atingând capătul electrodului cu produsul care urmează să fie sudat, urmat de îndepărtarea acestuia la o distanță de 3-4 mm; mișcarea laterală rapidă a electrodului către produsul care urmează să fie sudat, urmată de retragerea (ca de exemplu aprinderea unui meci). Atingerea electrodului pe produs trebuie să fie de scurtă durată: în caz contrar, acesta este sudat de produs.

Lungimea arcului afectează în mod semnificativ calitatea sudării. Arcul scurt arde constant și oferă o sudură de înaltă calitate, deoarece metalul topit trece rapid spațiul de aer și este mai puțin oxidat și nitrat. Pentru a forma o cusătura la sudarea cu un electrod consumabil, trebuie să fie ținută oblică în raport cu suprafața metalului sudat (la un unghi de 15-20 ° față de verticală). Prin schimbarea unghiului de înclinare al electrodului, puteți regla adâncimea de topire a metalului de bază și influența viteza de sudare și răcire a metalului de sudură.

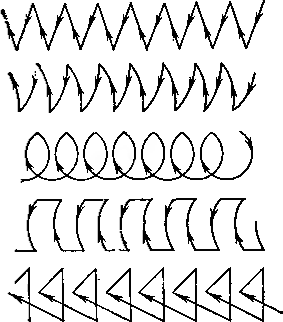

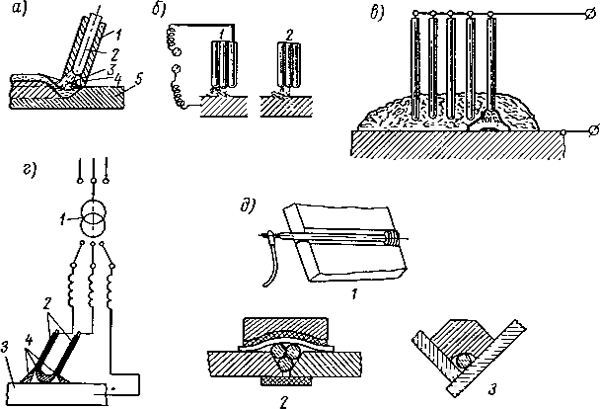

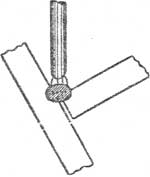

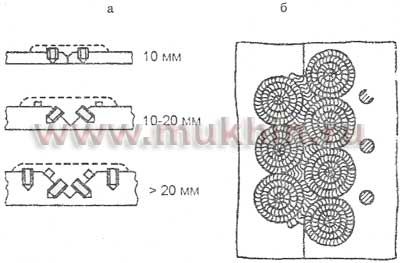

La sudarea foilor subțiri, o cusătură este plasată sub forma unui cilindru îngust (0,8-1,5 latime a diametrului electrodului). La sudarea foilor groase s-au folosit role de extindere. Cu astfel de cusături, capătul electrodului face trei mișcări: translatare de-a lungul axei electrodului, translatare de-a lungul liniei cusăturii și mișcări transversale oscilante. Acestea din urmă îmbunătățesc încălzirea marginilor cusăturii, încetinesc răcirea băii metalice de sudură, elimină lipsa penetrării și asigură o cusătura uniformă. O diagramă a diferitelor mișcări oscilatorii ale capătului electrodului este prezentată în Fig. 1.

Fig. 1. Diagrama mișcării electrodului în sudură manuală cu arc

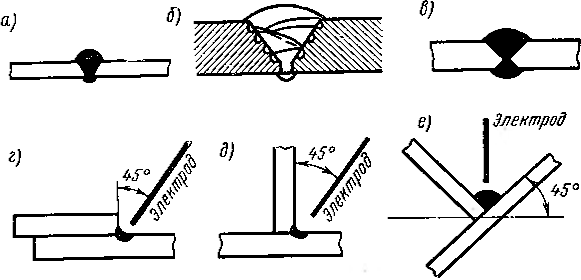

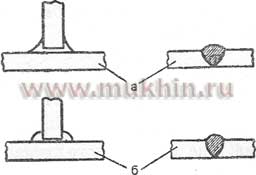

Sudarea prin sudură fără tăietura marginilor (figura 2, a) se realizează în principal prin penetrarea pe o parte a cusăturii. În aceste cazuri se recomandă utilizarea garniturilor (oțel, cupru). Uneori, dacă este posibil, cusătura este sudată cu o rolă îngustă pe partea din spate.

La sudarea cap la cap a unei cusături cu canelură în formă de V (fig.2b, arcul este aprins în apropierea teșiturii marginilor și rolele metalice sunt sudate.) În funcție de grosimea plăcii și de diametrul electrozilor, cusătura se face în una sau mai multe treceri.

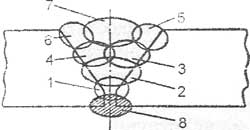

În cazul sudării cu mai multe straturi, fiecare strat este curățat în întregime. Numărul de straturi este determinat pe baza diametrului electrodului. Grosimea stratului este egală cu (0,8 / 1,2) d el.

Pentru sudarea cusăturilor în formă de X (fig.2, e) pentru a reduce deformarea, straturile sunt aplicate alternativ pe ambele părți ale canalului.

Când se formează o sudură unghiulară (fig.2, d, e), electrodul este plasat la un unghi de 45 ° față de suprafața piesei. Aplicând valori crescute ale curentului (pentru a evita defectarea sudurii), ambele suprafețe care trebuie sudate sunt înclinate spre planul orizontal la un unghi de 45 ° (sudarea cu barcă, fig.2, e).

Fig. 2. Amenajarea rolelor pentru sudurile cap la cap și fileu

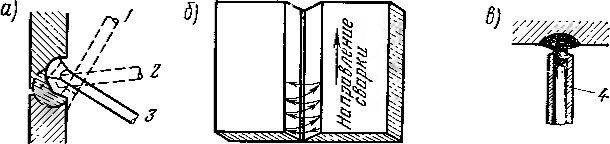

La sudarea cusăturilor orizontale pe un plan vertical (figura 3, a), tăierea este dată numai foii superioare, arcul este excitat la marginea inferioară, apoi transferat treptat la marginea superioară teșită.

Cusăturile verticale sunt mai dificil de sudat datorită fluxului descendent al metalului topit. Pentru reducerea debitului de metal, lucrările se desfășoară într-un arc scurt și în direcția ascendentă (figura 3.6), cu excepția foilor cu o grosime de până la 1,5 mm.

sudare plafonul articulațiilor (Fig.3, c) produc un arc foarte scurt (scurtcircuit a electrodului pe partea). Aplicați electrozi cu un strat refractar, care se formează în jurul "manșonului" electrozilor, care conține un flux de gaz direcțional care ține metalul electrodului.

Fig. 3. Reprezentarea schematică a lucrării la sudarea diferitelor suduri: 1, 2. 3 - Poziția electrodului; 4 - acoperire

Creșterea lungimii arcului la 6-10 mm nu are un efect vizibil asupra calității sudurii. La sudarea cu un electrod de carbon pe un curent direct de polaritate directă, consumul acestui electrod este neglijabil; atunci când se lucrează la polaritatea inversă, poate să apară carburizarea metalului.

Pentru produsele cu marginile cu flanșă cu o grosime de 3 mm foi, sudarea cu un electrod de carbon este efectuată fără material de umplere, iar pentru produsele fabricate din foi cu o grosime mai mare de 3 mm - cu depunerea barei de umplere într-un arc.

În plus față de acțiunea directă arc, puteți utiliza un arc indirect de acțiune. În acest caz, utilizați doi electrozi de carbon, întăriți într-un suport special.

Productivitatea sudării cu un electrod de carbon fără aditiv metalic cu o grosime de oțel de 1-3 mm ajunge la 50-60 m / h. Diametrul electrodului de carbon variază în intervalul 10-25 mm, cu un curent de 200-600 A.

Metode avansate de sudare manuală. Utilizarea noilor metode de mare viteză permite creșterea ratei de utilizare a stației de sudură și creșterea dramatică a productivității sudării manuale. Cele mai importante metode tehnologice de sudura de mare viteza sunt: sudarea cu sudare profunda, sudura cu un electrod pereche, un fascicul de electrozi, sudare cu mai multe electrozuri, sudare cu un arc trifazat cu un electrod recumbent etc.

Sudarea prin penetrare profundă (penetrare) (Fig.4, a) crește productivitatea cu 150-200%. Electrozii sunt acoperiți cu o acoperire de calitate 1 (acoperită) cu un punct de topire mai mare decât cel al metalului tijei 2 de electrozi. Metalul topit 3 este localizat în interiorul lubrifiantului 4, care are forma unui manșon conic care se sprijină pe suprafața produsului care urmează să fie sudat 5. Acest manșon previne scurtcircuitul și facilitează controlul permite o mai bună utilizare a căldurii arcului și asigură o penetrare mai profundă.

La sudarea cu un electrod pereche, cei doi electrozi sunt uniti astfel încât unul se dovedește a fi cu 30-40 mm mai lung decât celălalt; curentul este furnizat tijei lungi. Apoi, un strat de acoperire obișnuit (acoperire) este aplicat pe electrozi. Arcul este format între tija lungă și produsul, iar tija scurtă este topită din cauza căldurii excesive a arcului.

O variantă a sudării cu un electrod pereche este sudarea cu un fascicul de electrozi (3-4 bucăți). Când se determină cantitatea de curent, se ia diametrul total al fasciculului de electrod, adică

Schema de sudare cu un fascicul de electrozi este prezentată în fig. 4, b. Când arcul este excitat, curentul trece mai întâi prin primul electrod, apoi prin al doilea, al treilea și așa mai departe.

O variantă a acestei metode este suprafața multietodică cu un arc rătăcitor (fig.4, c). Mai multe electrozi sunt colectați într-un rând sub forma unui pieptene frecvent. Curentul este alimentat de la un pol la produs, iar celalalt la toți electrozii. Arcul sub un strat de flux se deplasează de la un electrod la altul sau arde simultan din mai mulți electrozi; în timp ce metalul de bază se topește ușor. În timpul procesului de sudare, electrozii și fluxul sunt alimentați automat.

Sudarea cu un arc trifazat (fig.4, d), comparativ cu sudarea cu un arc monofazat, crește productivitatea de două până la trei ori, reduce consumul de energie cu aproximativ 25% și asigură o penetrare mai profundă a produselor sudate. Primele două faze ale sursei de curent 1 sunt conectate separat la doi electrozi paralele 2 având o acoperire groasă; a treia fază este conectată la produs 3. Când sunt închise, se formează trei arce 4. Ele asigură stabilitatea și fiabilitatea procesului de sudare.

Fig. 4. Metode de pereche manuală de mare viteză: a - sudura de fuziune profundă; b - electrozii de sudare cu fascicul; in - sudură cu mai multe electrozi sub stratul de flux; d - sudura cu arc trifazat; e - sudare cu un electrod culcat: 1 - sudare cap la cap cu un singur electrod; 2 - branza în îmbinare cu un fascicul de electrozi; 3 - îmbinarea T cu sudură

Prin metodele de viteză pot fi atribuite sudarea electrodului recumbent (fig.4, d). Un electrod cu un înveliș de calitate superioară sau un fascicul de electrozi este așezat pe muchia tăietoare a pieselor cu îmbinarea cap la cap 1, 2 sau la un unghi cu o teșitură 3. Sudura cu un electrod reciclat poate fi condusă cu curent direct și alternativ, dar sudarea cu curent direct de polaritate directă oferă cele mai bune rezultate. Se aplică curentul la electrod și la produs.

Sudare de curent

Cum rămâne cu curentul de sudură? După cum deja ați sperat, cu cât curentul de sudură este mai mare, cu atât mai multă energie este transferată în zona de sudură, cu atât mai tare și mai adânc se topesc metalul și produsele mai "groase" pe care le puteți conecta. Și pentru a transmite un curent de putere mai mare, este nevoie de un conductor mai gros. În consecință, putem obține o relație directă: grosimea metalului - grosimea electrodului - puterea curentului. Adesea pe mașinile de sudură se aplică plăci corespunzătoare grosimii electrodului și curentului de sudură. Vă recomandăm să nu luați aceste tabele ca dogma - acesta este doar un punct de pornire pentru navigare. Pentru uz casnic, veti avea suficient curent pana la 160A, ceea ce va permite sa folositi un electrod de 4 mm. În memoria mea, foarte rar am folosit acest diametru al electrozilor. În principiu - este de 2 și 3 mm. Există, de asemenea, un diametru de 2,5 mm pentru electrozi marcați UONI-13/45, 15/55, NIAT-3M (tipuri pentru oțeluri de carbon). Aproximativ rezistența curentului de sudură poate fi determinată de formula: I = Kdel. În cazul în care K este un factor experimental egal cu 40-60 mm pentru electrozi din oțel cu conținut scăzut de carbon și 35-40 mm pentru electrozi cu o tijă din oțel de înaltă calitate, del este diametrul electrodului.

Taierea metalelor prin sudare, sudare, ardere

Acum, să argumentăm - ce se întâmplă dacă luăm un electrod de 2 mm în diametru pentru o foaie de oțel de 2 mm și curentul este setat la aproximativ 100 A, care de obicei corespunde unui diametru de 3 mm? Ce se va întâmpla este că electrodul și oțelul vor începe să se topească și să se evapore. Alimentarea electrodului în zona de sudură va trebui să fie foarte intensă. Nu faceți baie și faceți așa. prin ardere. Pare a fi o nefericire, dar vom transforma-o în bine - vom începe să mutați electrodul în mod progresiv, controlând apariția arsurii. Și iată și am tăiat oțel! Și, astfel, veți putea tăia o foaie suficient de groasă. Bineînțeles, calitatea marginilor va fi mult mai mică decât atunci când se taie cu un polizor unghiular, dar această metodă este uneori destul de aplicabilă atunci când nu există cerințe ridicate asupra calității marginilor. Curentul pentru tăierea metalului este de obicei mai mare cu 25-30% din curentul necesar sudării.

Poziția electrodului în timpul sudării. Suport pentru electrozi, derzhak

Electrodul introdus în suportul electrodului (sudorii îl numesc "suport"). Ar trebui să fie confortabil, ușor, ar trebui să fie caneluri pentru instalarea electrodului în unghiuri diferite. Există mai multe suporturi electrodice diferite pentru proiectare și aplicare. Ca o regulă, producătorii bine-cunoscute complet mașini de sudură deținători de electrod destul de decent și nu trebuie să te gândești la modificările lor. Când introduceți electrodul în suport, asigurați-vă că verificați (prin rotire) fiabilitatea montajului acestuia în suport. În caz contrar, va apărea arc la punctul de atașare, iar arcul va fi fie instabil, fie nu va aprinde deloc.

Deci, cum deținem electrodul? În raport cu planul cusăturii, acesta poate fi sub un unghi de 30-60 ° față de verticală sau sub un unghi drept. Când efectuați cusături verticale de jos în sus, unghiul trebuie să fie 45-50 ° în jos față de orizontală. În cazul în care de sus în jos - 10-20 ° în jos de la orizontală. În plus, procesul este determinat de direcția de mișcare. La sudarea cu unghi "în față" (departe de dvs.), adâncimea de penetrare scade, înălțimea convexității cusăturii scade, dar lățimea cusăturii crește semnificativ, ceea ce face posibilă recomandarea acestei poziții pentru îmbinarea metalelor de grosime mică. În acest caz, topitura și zgura se deplasează în fața electrodului. Această metodă are o serie de dezavantaje - de exemplu, o mulțime de zgură lichidă se acumulează în fața electrodului, se scurge pe metal și împiedică menținerea arcului. Sunt posibile scurgerile și incluziunile de zgură. În acest caz, trebuie să aliniați poziția electrodului pe verticală.

În general, veți observa cum fluxul de metal și arcul "respinge" topirea în bazinul de sudură și va observa diferența la diferite poziții ale electrodului.

Sudarea la un "unghi drept" (electrodul se îndepărtează de dvs.) permite zgurii lichide să se deplaseze în urma piscinei de sudură, acoperind metalul de sudură lichid chiar în spatele electrodului. Aceasta asigură formarea unei role de calitate.

În plus, la sudarea cu electrozi acoperiți cu rutil, înclinarea electrodului spre cusătura viitoare trebuie să fie întotdeauna mai mare decât pentru electrozi cu acoperirea principală.

Metoda cea mai comună este " unghi înapoi".

La sudarea în spate, adâncimea de penetrare și înălțimea proeminenței cresc, dar lățimea scade. Încălzirea marginilor nu este suficientă, prin urmare, este posibilă formarea de fuziuni și porii. Dacă electrodul este înclinat prea mult, veți vedea zgură scoasă din baie sub influența arcului, expunând metalul. Acest lucru face ca metalul să se răcească rapid. Acest lucru afectează în mod negativ calitatea cusăturii. Cusătura se evidențiază neuniform, cântări și diferențe semnificative de-a lungul marginilor la metalul de bază. Este necesar să se mențină un unghi astfel încât zgura lichidă să urmeze imediat electrodul și să nu se forțeze prin forța arcului.

Grădina de grădină faceți-o singură la cabana de vară ...

Planșă pentru banci de grădină. Cum să-ți faci propriile mâini un magazin confortabil în țară ...

Stâlpi gard gard cu mâinile lor. Puneți, instalați, sapa ...

Garduri, garduri. Vom face un sprijin bun pentru gard, astfel încât gardul ...

Cum să eliminați o scurgere în sistemul de încălzire, în cazanul de încălzire ....

Ce se poate face cu o scurgere scurta in sistemul de incalzire? ...

Conectați aluminiu, fir de cupru. Cablajul cablurilor. Apartament, casa, ...

Cum se conectează aluminiu și cablu de cupru? Conectarea firelor de cupru și aluminiu ...

Note explicative - exemple, modele, modele ...

Notă explicativă. Exemplu. Structura corectă, instrucțiuni, explicații despre ...

Cum să reparați frigiderul. Defecțiuni - nu îngheța ...

Revizuirea problemelor de refrigerare și modul de eliminare a acestora. ...

PAL, PAL. Proprietăți, calități, aplicație, utilizare ...

Experiență reușită în utilizarea plăcilor PAL. Proprietati de pardoseli. Utilizarea corectă în fabricarea ...

Fig. 78: a - obținerea de role mari; b și c - încălzirea unei părți a rolei; g - încălzirea ambelor laturi ale rolei

Fig. 79.

În procesul de sudare a cusăturilor în poziția inferioară, sudorul efectuează trei mișcări de bază cu electrodul: alimentează electrodul în jos pentru a menține o lungime constantă a arcului, pe măsură ce se topeste electrodul; deplasează electrodul de-a lungul axului cusăturii pentru a umple tăierea cusăturii și produce, de asemenea, mișcări transversale cu capătul electrodului pentru a obține o cilindru de cusătură cu o lățime dată. Modelele de mișcare pentru capătul electrodului sunt prezentate în Fig. 78. Orientarea necorespunzătoare a electrodului în timpul sudării poate duce la o penetrare slabă și la o porozitate slabă a sudurii.

Pentru a obține o penetrare și o sudură bine formată, amplitudinea oscilațiilor transversale ale electrodului nu trebuie să depășească două până la trei diametre ale electrodului. La sudarea metalului subțire și a primelor straturi ale unei suduri multistrat, electrodul este realizat fără oscilații transversale. În funcție de poziția în spațiu, cusăturile sunt împărțite în jos, vertical și tavan (Fig.79). Cel mai convenabil de efectuat este sudarea în poziția inferioară.

Metode tehnologice de sudare a oțelurilor structurale

În îmbinările sudate din oțeluri structurale datorită rezistenței crescute a randamentului și tendinței de întărire, auto-stres, mecanică și structurală, mai importantă decât în sudarea oțelului cu conținut scăzut de carbon, are loc.

Fig. 80. Schițe ale cusăturilor în structuri supuse încărcărilor dinamice: o tranziție ușoară; b - tranziție pas

Tensiunile proprii, care se însumează cu stresul încărcării externe, reduc eficiența cusăturilor, apropiindu-le de situația fragilă. Sarcina designerului este de a alege o formă rațională a structurii și a tehnologiei adecvate, în care stresul propriu va fi minim. Prof. GA Nikolayev recomandă următoarele în proiectarea și implementarea structurilor sudate:

- pentru a evita în îmbinările sudate o creștere a secțiunii transversale și a lungimii cusăturilor, precum și acumularea de cusături într-un singur nod și intersecția lor nu este justificată prin calcul;

- îmbinările sudate în elementele supuse încărcării dinamice și variabile trebuie să aibă tranziții netede de la sudură la metalul de bază și nu ar trebui să creeze o schimbare în trepte în secțiunea transversală a îmbinării sudate (Fig. 80);

- când se aleg electrozii, se procedează din datele experimentale ale testelor mecanice ale îmbinărilor sudate pentru acest oțel și de tendința îmbinărilor la formarea fisurilor.

![]()

Fig. 81: 1, 2, 3 - straturi succesive suprapuse

Sudarea oțelurilor structurale poate fi realizată prin diverse metode tehnologice. La sudarea oțelului subțire se utilizează sudură cu o singură trecere. În sudarea manuală a buclelor închise, sudarea cu o singură trecere pentru a reduce tensiunile reziduale se produce în trepte, astfel încât solicitările cauzate de un segment al sudurii sunt compensate de un altul. La sudarea oțelurilor groase, sudarea în mai multe straturi se realizează cu intervale scurte de timp între straturile individuale de straturi, în care fiecare strat succesiv este suprapus pe stratul anterior care nu sa răcit încă și utilizează tehnica numită metoda cascadă (Fig. 81). Această metodă reduce supraîncălzirea metalelor de bază și oferă o lățime mai mică a zonei afectate de căldură.

În plus, ele folosesc tehnica sudării multistrat cu intervale mari de timp între impunerea straturilor individuale în care fiecare strat anterior are timp să se răcească până la 150-200 ° înainte de aplicarea și în acest caz fiecare strat de sudură și zona de metal de bază care îl înconjoară suferă o temperatură de temperare .

În cazurile în care metodele tehnologice menționate mai sus sunt insuficiente și apar fisuri în timpul sudării, produsul este încălzit înainte de sudare la o temperatură de aproximativ 150-200 ° pentru a reduce solicitările reziduale. Produsele sudate din oțeluri structurale sunt adesea supuse unui tratament termic atât pentru ameliorarea stresului, cât și pentru creșterea temperaturii, în conformitate cu modurile stabilite în conformitate cu gradul de oțel. De exemplu, la sudarea oțelului 30HGS sudură în stare inițială, are o rezistență la tracțiune de 760 MPa și o alungire de 18%, după stingerea la 880 °, rezistența la tracțiune crește la 1290 MPa cu o scădere a alungirii relative la 9%.

Sudarea cusăturilor cap la cap fără pregătirea marginilor se realizează prin suprapunerea pe o parte a articulației a unei role mai largi cu penetrarea marginilor îmbinării pe întreaga grosime. Din partea din spate, când este posibil, după tăierea metalului și zgurii a fost tăiată, cusătura este sudată cu o rolă îngustă a firului.

Fig. 82.

Fig. 83.

Cusăturile cu pregătire în formă de V sunt realizate în unul sau mai multe straturi, în funcție de grosimea metalului sudat. Când sudați în mai multe straturi cu primul cilindru (strat), sudați partea superioară a cusăturii, apoi după îndepărtarea cu atenție a stratului metalic cu dalta și peria de sârmă, puneți celelalte straturi în ordinea prezentată în fig. 82. Grosimea fiecărui strat este în medie de 5-6 mm. După finalizarea umplerii întregii tăieri, sudură de rădăcină a cusăturii este produsă din partea inversă.

Sudarea cusăturilor în formă de "X" pentru a reduce deformările se realizează prin aplicarea alternativă a straturilor pe ambele părți ale canelurii.

Atunci când sudarea cusăturilor unghiulare, tavrovyh și colțuri au dificultăți de a face suduri de înaltă calitate asociate cu posibilitatea de a obține colțul neprovara colț și sablare metal pe un plan vertical. Pentru a elimina dificultățile de mai sus, aceste cusături se realizează la poziția "în barcă" (figura 83). În acest caz, cusătura se realizează în același mod ca și cu un canal de sudură în formă de V.

Sudarea cusăturilor verticale și orizontale în plan vertical este mai dificilă decât sudarea în poziția inferioară. Suflajul de metal pulverizat sub acțiunea gravitației tinde să curgă în jos. Sudarea cusăturilor verticale se realizează în principal de jos în sus. La sudarea cusăturii în poziția tavanului, crește posibilitatea căderii metalului. Menținerea băii de metal topit se realizează datorită presiunii arcului și forțelor de tensionare superficială. Transferul picăturilor de metal de la electrod la metalul de bază în timpul sudării plafonului este posibil numai dacă există un arc scurt. Pentru sudarea în tavan, electrozii cu acoperiri refractare care formează o ceașcă (la capătul electrodului) sunt utilizați pentru a menține picătura de metal lichid. Cu abilitățile insuficiente ale sudorului în sudură în poziția de sus, este posibilă lipsa penetrării și tăieturilor în cusătura, ceea ce poate reduce proprietățile mecanice ale îmbinării sudate.

Selectarea modului. Calitatea îmbinării sudate depinde de alegerea corectă a modului de sudare. Alegerea modului de sudare înseamnă alegerea diametrului electrodului, rezistența curentului de sudură, viteza de sudură în funcție de dimensiunile și forma produsului, tipul de racordare, materialul produsului și electrodul. Mai întâi, în funcție de grosimea metalului și de tipul îmbinării sudate, se alege diametrul electrodului. Diametrul electrodului trebuie să fie cât mai mare posibil pentru a asigura o performanță maximă pentru sudură. Utilizarea unui diametru prea mare al electrodului, în special cu o grosime mică a metalului, poate duce la arsură. Apoi selectați puterea curentului necesar, determinată în principal de diametrul electrodului, dar depinde și de grosimea metalului care trebuie sudat, tipul de îmbinare, viteza de sudare, poziția cusăturii de sudură în spațiu, acoperirea cu electrod și lungimea de lucru.

Selectarea curentului și a diametrului electrodului. Rezistența curentului de sudură este aleasă în funcție de marca și diametrul electrodului, luând în considerare: poziția cusăturii în spațiu, tipul conexiunii, grosimea și compoziția chimică a metalului care urmează să fie sudat și temperatura ambiantă. Când luăm în considerare toți factorii, este necesar să ne străduim să lucrăm la cea mai înaltă forță curentă posibilă. Pentru selectarea rezistenței curentului de sudură, sunt utilizate dependențele: Isb = 50d, Isb = (20 + 6d) de,

unde de este diametrul tijei de electrod, respectând în același timp anumite modificări. Dacă grosimea metalului<1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

Tabelul 48. Dependența rezistenței curentului de sudură de diametrul electrodului |

|||

| Diametrul electrodului, mm | Forța curentului de sudură, și | Diametrul electrodului, mm | Forța curentului de sudură, și |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

La sudarea cu electrozi de înaltă calitate, curentul trebuie setat în conformitate cu datele specificate în pașapoartele sau certificatele pentru acești electrozi. Diametrul electrodului este ales în funcție de grosimea metalului sudat, tipul îmbinării sudate, poziția sudurii în spațiu, dimensiunile piesei, compoziția metalului fiind sudat. La sudarea cap la cap a metalului cu o grosime de 4 mm se folosesc electrozi cu un diametru egal cu grosimea metalului sudat. La sudarea metalului gros, se folosesc electrozi cu diametrul de 4-8 mm, cu condiția ca metalul de bază să fie sudat. În cazul sudurilor cu capăt multistrat, primul strat este realizat cu un electrod cu diametrul de 3-4 mm, straturile ulterioare fiind realizate cu electrozi cu diametru mai mare. Sudarea într-o poziție verticală se realizează folosind electrozi cu un diametru de cel mult 5 mm. Plasele de copertă realizează electrozi cu un diametru de cel mult 4 mm.

Sudarea oțelurilor slab aliate. Pentru sudarea cu arc a oțelurilor slab aliate, sunt utilizate următoarele moduri.

Cu o grosime de metal de 1-2 mm:

Cu o grosime de metal de 2-5 mm:

Cu o grosime de metal de 5 - 10 mm:

Atunci când grosimea metalului este mai mare de 10 mm:

Valorile de curent specificate corespund sudării în poziția inferioară. La realizarea îmbinărilor verticale și a tavanelor, acestea sunt reduse cu 10-20% și se folosesc electrozi cu un diametru de cel mult 4 mm.

Sudarea otelurilor structurale cu conținut redus de carbon este produsă de electrozi cu acoperiri cu fluorură de calciu.

Oțelurile cu crom-siliciu-mangan sunt predispuse la răcire și crăpare în timpul sudării.

Oțelurile care conțin până la 0,2% carbon sunt bine sudate prin metoda arcului. Gradul de oțel 30HGS și sudură 35XGC mai rău. Utilizați articulațiile cap la cap, colț, colț și colț. Raportul dintre grosimea metalului sudat nu trebuie să depășească: cu îmbinări cap la cap 1: 2, cu articulații și îmbinări de 1: 6. Pentru structurile de sudare din oțel, 30HGSA și 30HGSNA folosesc electrozi cu acoperire cu fluorură de calciu. Sudarea se face în poziția inferioară și verticală cu un arc scurt (lagăr) pe suprafața goală, la un curent direct de polaritate inversă. Modurile de sudare sunt după cum urmează:

Pentru sudarea pieselor de diferite grosimi, diametrul electrodului și rezistența curentului sunt alese pe un element mai gros, dar o rezistență mai redusă este luată de la cele indicate; Arcul este îndreptat spre un element mai gros.

În timpul sudării cu gaz, cromul și siliciul ard parțial, ceea ce provoacă incluziuni de oxizi, zguri și fuziune incompletă în piscina de sudură. Pentru a preveni aceasta, sudarea se face cu un vârf care creează o flacără de acetilă cu o capacitate de 75-100 dm3 / h pe o grosime de metal de 1 mm, o flacără normală. Sv-08 și Sv-08A sârmă de joasă cărbune sau Sv-18KhGSA și sârmă Sv-18XMA sunt utilizate ca aditivi.

Sudarea oțelurilor de înaltă calitate. Au fost dezvoltate un număr mare de tipuri de electrozi, care fac posibilă sudarea cu succes a tuturor oțelurilor din aliaj de înaltă calitate. Acești electrozi au o acoperire cu fluorură de calciu și sunt folosiți la sudarea cu polaritate inversă a curentului direct în toate pozițiile spațiale.

Oțelurile cu crom-nichel au o rezistivitate electrică ridicată (de 5 ori mai mare decât cea a oțelurilor cu conținut scăzut de carbon), conductivitatea termică scăzută, sunt sensibile la supraîncălzire, prin urmare, pentru sudarea lor se utilizează moduri de energie scăzută, și anume:

Din același motiv, lungimea electrodului este mai mică decât la sudarea oțelului cu conținut scăzut de carbon.

Fig. 84: a - montajul bolțurilor cu pregătire în formă de V; b - sudura cu șuruburi

Sudarea cu gaz a oțelurilor nichel-crom nichel-rezistent la coroziune este efectuată cu o flacără normală de acetilenă. Flacăra oxidativă nu este permisă, deoarece provoacă arsuri de crom. Sârmă de umplere utilizată cu un conținut minim de carbon, cu niobiu sau titan, mărci Sv-02H19N9, Sv-06H19N9T sau Sv-08H19N10B.

Pentru sudarea oțelurilor inoxidabile crom, aceleași electrozi și moduri pot fi utilizate ca și pentru sudarea oțelurilor de nichel-crom. Sudarea cu gaz a oțelurilor de crom se realizează cu o flacără normală de acetilenă cu o capacitate de 70 dm3 / h pe 1 mm grosime de metal. Ca aditiv, se utilizează sârmă de calitate Sv-02Kh19N9 sau Sv-06Kh19N9T cu titan. Înainte de sudare, marginile sunt tăiate la un strălucire metalică. Cablu de sudare cu viteză maximă, fără întrerupere și reîncălzire.

Sudarea fontei. Atunci când se lipește din fontă, oțelul nu se leagă bine de el datorită contracției lor diferite. În plus, oțelul sudat la fontă este îmbogățit cu carbon în zona de topire, devenind fragil, predispus la stingere și crăpare. Prin urmare, la sudarea fontei cu electrozii obișnuiți din oțel, știfturile de oțel sunt așezate pe fire în mod eșalonat pentru o adeziune mai sigură a metalului de sudură la miez la margini (fig.84).

Electrozii cu acoperire cu fluorură de calciu sunt utilizați pentru sudare și supraîncălzire fără încălzirea pieselor din fontă și a defectelor de sudură ale pieselor turnate. Sudarea poate fi efectuată în poziția inferioară și verticală. Se aplică un curent direct de polaritate directă, se poate utiliza curent alternativ. Modurile de sudare sunt după cum urmează:

Sudarea se realizează pe secțiuni de 30-60 mm lungime. Acoperirea cu fluorură de calciu constă din 50% pulbere de fier, 27% marmură, 7,5% fluorspar, 4,5% cuarț, 2,5% feromangan, 2,5% ferosiliciu, 6,0% ferrotitan, sifon. Tija electrodului este realizată din cupru M-2 sau M-3. Electrozii permit sudarea în pozițiile inferioare, verticale și semi-tavane. Se utilizează un curent direct de polaritate inversă: cu un diametru de 3 mm electrod - 90-110 A; 4 mm - 120-140 A; 5 mm - 160-190 A. Părțile responsabile din fontă sunt sudate cu încălzirea lor preliminară.

Înainte de fabricație, locul defect este tăiat cu atenție și curățat. Locul de decupare ar trebui să aibă contururi netede fără colțuri ascuțite, în care metalul lichid nu se poate alia cu metalul de bază. Suprafața care urmează a fi sudată este plasată orizontal și în jurul ei este așezată o formă de plăci de grafit sau de cărbune, strâns adiacente la suprafață, împiedicând curgerea metalului topit și dând forma dorită cusăturii. Uneori se folosește o formă de argilă refractară sau pământ de turnare, amestecată cu sticlă lichidă, care trebuie uscată la 50 ° C.

Pentru a încălzi elementul este plasat într-un cuptor sau în corn. Pentru a evita deformările și fisurile semnificative ale piesei, încălzirea ar trebui să se efectueze încet și uniform. După ce partea este încălzită la temperatura dorită, spațiul format de formă este umplut cu metalul topit al electrodului. Defectele mari sunt sudate, demontate în zone separate prin plăci de grafit bine montate pe suprafața metalică. Zonele vecine pentru a oferi o densitate mai mare umplut cu nisip. Pentru a nu face pauze în timpul schimbării electrozilor, doi sudori efectuează alternativ sudarea.

La sudarea fontei încălzite se utilizează tije din fontă. Sudarea este efectuată pe curent alternativ sau direct de polaritate directă. Acoperirea are următoarea compoziție: 25% cretă, 41% grafit, 25% fluor, 9% feromangan, 30% sticlă lichidă din greutatea amestecului uscat. Grosimea unei acoperiri este de 0,2-0,3 mm la petrecere. Curent pentru o tijă cu diametrul de 6 mm - 200-300 A; 8-10 mm - 300-450 A; 10 mm - 450-600 A; 12-15 mm - 680-700 A.

Sudarea cu gaz a fontei este una dintre cele mai fiabile modalități de a obține metalul de sudură similar cu cel al metalului de bază. Sudarea cu gaz a fontei cenușii este mai bine de condus cu utilizarea preîncălzirii. Muchiile tăietoare sunt unite (în formă de V), cu un unghi de deschidere de 90 °. Marginile sunt curățate temeinic de ulei, rugină și murdărie cu o pensulă sau sticlă de nisip și încălzite de o flacără a arzătorului. Fonturile de fontă cu un diametru de 6, 8, 10, 12, 14 și 16 mm și o lungime de 400-700 mm sunt utilizate ca bare de umplere. Diametrul tijei este luat egal cu jumătate din grosimea metalului de bază.

Sudarea metalelor neferoase și a aliajelor. Datorită conductivității termice ridicate a cuprului, sudarea prin arc necesită utilizarea unui curent de înaltă rezistență. Fluiditatea cuprului este mai mare decât cea a oțelului, prin urmare marginile plăcilor care urmează a fi sudate trebuie îmbinate strâns, cu un gol minim sau sudate pe o căptușeală din oțel. Unghiul de deschidere al marginilor trebuie să fie de 70 ± 5. Cupru mai mare de 6 mm grosime este sudat cu preîncălzire, foi de la 1 la 3 mm grosime - cu flanging, fără metal de umplere. După sudare, foile subțiri (mai puțin de 6 mm) sunt forjate în stare rece și foi groase - la o temperatură de 200-300 ° C. Sudarea este realizată cu un electrod de carbon sau metal folosind fluxuri și acoperiri.

Sudarea arcului cu lungimea conductorului de electrod de carbon (10-15 mm) la un curent direct de tensiune directă de polaritate de 40-55 V. Modurile de sudare sunt după cum urmează:

La sudarea cuprului cu un electrod metalic se utilizează electrozi de cupru din sârmă M1, M2 și M3 sau bronz BrKMts-3-1 cu acoperiri, care includ feromangan, ferosiliciu și cupru de siliciu ca deoxidanți. Modurile de sudare sunt după cum urmează:

Cuprul cu o grosime de până la 10 mm este sudat cu flacără de acetilă cu o capacitate de 150 dm3 / h pe 1 mm grosime metalică. La sudarea plăcilor mai groase, puterea flacării de acetilă crește sau se utilizează pentru sudarea simultană cu două lanterne. Flacăra ar trebui să fie doar restabilire; un exces de oxigen din flacără conduce la oxidarea cuprului. Metalul cu grosimea de până la 2 mm este sudat la capăt fără aditiv, care cuprinde azbest sau grafit de jos pentru a împiedica curgerea metalului de sudură; cu o grosime mai mare de 3 mm, este utilizată o muchie de margine în formă de V cu un unghi de deschidere de 90 ° și o măcinare de cel puțin 1,5-2 mm (1/5 din grosimea plăcii); cu o grosime mai mare de 10 mm, este utilizată o teșitură în formă de X și sudarea este efectuată simultan de ambele părți într-o poziție verticală cu două lanterne.

Tija de umplere trebuie să fie din cupru sau cupru pur (electrolitic), conținând până la 0,2% fosfor și 0,15-0,30% siliciu, care sunt agenți de dezoxidare. Arc bronz de sudare produce cărbune sau electrod metalic. La sudarea cu un electrod de carbon, se utilizează un curent direct de polaritate directă: 25-35 A pe diametru de 1 mm a unui electrod având dimensiunea cuprinsă între 5 și 12 mm (de obicei 6-8 mm), tensiune arc 40-45 V, lungime 20-26 mm. La sudarea ar trebui utilizate fluxuri de bronz din aluminiu active împotriva oxidului de aluminiu. Furtunul de umplutură acoperit cu flux de acoperire. Pentru a elimina oxizii din baie, electrodul și tija fac mișcări transversale zig-zag. Se recomandă utilizarea preîncălzirii la o temperatură de 250-350 ° C pentru a îmbunătăți calitatea sudării.

Pentru sudarea bronzului de staniu se iau tije de compozitie: 8% zinc, 3% staniu, 6% plumb, 0,2% fosfor, 0,3% nichel, 0,3% fier; restul este cupru. Pentru sudarea altor bronzuri utilizați o bară de aceeași compoziție ca și metalul de bază.

Electrodul metalic de bronz de sudură este utilizat pe scară largă. Cele mai bune rezultate sunt obținute prin sudarea pe curent continuu a polarității inverse; curent 30-40 A pe diametru de 1 mm al electrodului. Când se utilizează curent alternativ pentru a crește stabilitatea arcului, curentul este mărit la 75-80 A cu 1 mm din diametrul electrodului sau este utilizat un oscilator. La pregătirea marginilor, unghiul de tăiere total este de 70-80 °. Sârma de electrozi este luată din aceeași compoziție ca și metalul de bază. Pentru cele mai multe branduri de bronz, dacă este permisă de cerințele din punct de vedere al rezistenței la coroziune, folosiți electrozi din bronz marca BrKMtsZ-1 (3% siliciu, 1% mangan, restul cupru). Bronzii de aluminiu sunt sudați cu electrozi de bronz care conțin 10% aluminiu și 3-5% fier.

Sudarea cu gaz a bronzului este utilizată pentru repararea pieselor turnate. Flacăra de sudură trebuie să fie reductivă, deoarece flacăra de oxidare mărește arderea de staniu, siliciu, aluminiu. Ca tija de umplere folosind sârmă sau tije, similare în compoziție cu metalul de bază. Având în vedere arderea tablierului în timpul sudării, conținutul acestuia în bara este de dorit să fie 1-2% mai mult decât în metalul de bază; până la 0,4% siliciu este introdus în sârmă ca un deoxidant. Lemnul trebuie să fie în formă de V cu un unghi de cusătură de 60-90. Pentru defectele care se defectează, se plasează o garnitură de azbest sau grafit dedesubt pentru a preveni scurgerea metalului de sudură. Aplicați fluxuri de aceeași compoziție ca și pentru sudarea cuprului și alama. Bronzul din aluminiu este sudat cu fluxuri utilizate pentru sudarea cu gaz a aliajelor de aluminiu.

Pentru sudarea prin arc a alamelor cu un electrod metalic, se utilizează un curent direct de polaritate directă. Sudarea este efectuată în poziția inferioară printr-un arc scurt. Curentul pentru un electrod cu diametrul de 5 mm este de 250-275 A. Sudarea se face cu o viteză de cel puțin 0,3-0,4 m / min. După sudare, cusătura este forjată și apoi recoacere la 600-650 ° C. Sârmă de alamă cu următoarea compoziție este utilizată ca electrod: 38,5-42,5% zinc, 4-5% mangan, 0,5% aluminiu, 0,5-1,5% fier, 1% alte impurități, restul este cupru .

Sudarea alamelor L62, L062-1 și altele poate fi efectuată și cu un electrod de carbon pe un curent direct de polaritate directă. Muchii pentru sudare preparate prin metode mecanice. Din materialul de umplutură se folosesc tije din alamă LC80-3 conținând 3% siliciu. Tensiunea arcului este de 30-40 V; procedurile de sudare sunt după cum urmează:

| Grosimea metalului, mm | 3 | 5 | 10 | 14-16 |

| Diametrul electrodului, mm | 6 | 10 | 18 | 20 |

| Diametrul barei de umplere, mm | 4 | 6 | 8 | 10 |

| Curent, A | 180-200 | 240-270 | 400-450 | 450-550 |

Alamele sunt mai dificil de sudat prin arc, deci sunt de obicei sudate prin sudare cu gaz. Pentru a reduce evaporarea zincului, sudarea din alamă se realizează cu o flacără oxidantă cu un exces de oxigen de 30-40%, adică 1,3-1,4 m3 de oxigen este alimentat la 1 m3 de acetilenă. În acest caz, se formează o peliculă de oxid de zinc pe suprafața bazinului de sudură, ceea ce reduce evaporarea acestuia. Oxigenul excesiv oxidează partea principală a flăcării cu hidrogen, ca urmare a scăderii absorbției de hidrogen de metalul lichid.

Înainte de sudură, marginile alamelor sunt lustruite într-o stralucire cu o șlefuită, fișă sau perie metalică. Dacă pe suprafață există un strat de oxizi, arama este otrăvită într-o soluție de acid azotic 10% și apoi spălată cu apă fierbinte. Marginile sunt tăiate în același unghi ca la sudarea oțelului.

Pentru sudarea cu arc a unor grade pure de aluminiu A6, AD0, AD1 și altele, utilizați electrozi cu o tijă din sârmă de aluminiu de tip AD1 sau AB-2T. Sudarea se realizează în pozițiile inferioare și verticale cu curent continuu de polaritate inversă. Cu un diametru de 4 mm, intensitatea curentului este de 120-140 A, cu un diametru de 5 mm - 150-170 A, 6 mm - 200-240 A. Sudarea se face cu preîncălzirea la o temperatură: cu o grosime de metal de 6-9 mm - 200-250 ° C, 9-16 mm - 250-350 ° C.

Conducta de sudare cât mai scurtă posibil, fără oscilații transversale ale electrodului. După sudare, zgura este îndepărtată din cusătură clătând-o cu apă fierbinte și frecandu-o cu perii de oțel. Pentru sudarea aliajelor de aluminiu-aliaj de siliciu de turnare (AL-2, AL-3, AL-5, AL-9, AL-11) sunt utilizate electrozi cu tija din sârmă de aluminiu Sv-AKZ-Sv-AK10. Înainte de sudare, suprafața de aluminiu trebuie să fie degresată cu un solvent (benzină, acetonă, dicloretan) și curățată mecanic cu o perie de sârmă rotativă din oțel cu diametrul de 0,15 mm.

La sudarea aliajelor turnate din aluminiu, lungimea secțiunii încălzite trebuie să fie de cel puțin 200 mm. Cu o grosime de până la 14 mm, cusătura este sudată în 1-2 straturi, peste 14 mm - în 2-3 straturi. Pentru a obține o structură cu granulație fină a metalului de sudură, răcirea piesei după sudură ar trebui să fie lentă. Pentru a reduce tensiunea internă a pieselor din aliajele turnate, ele sunt recoace după sudare la o temperatură de 250-350 ° C cu răcire lentă ulterioară.

Sudarea cu gaz a aluminiului și a aliajelor sale dă rezultate bune cu alegerea corectă a modului de sudare, disponibilitatea competențelor corespunzătoare de la sudor și utilizarea fluxurilor care dizolvă pelicula de oxid. Alegerea corectă a puterii prin flacără este importantă, deoarece oxidul de aluminiu, închizând piscina de sudură, împiedică sudoarea să vadă începutul topirii metalului. Dacă flacăra este prea puternică, acest moment poate fi ratat și apoi se formează penetrarea metalului, care este greu de corectat.

La sudarea cu gaz se utilizează sârmă de aceeași marcă ca metalul sudat. Este mai bine să se îmbină aliaje tratate termic și AMC cu sârmă care conține 5% siliciu, care mărește fluiditatea metalului de sudură, reduce contracția și dă rezultate mai bune. Aliajele de aluminiu turnate se recomandă să fie sudate cu sârme din aluminiu pur. Aluminiu și aliajele sale sunt, de preferință, sudate utilizând o flacără sau flacără de reducere cu un ușor exces de acetilenă. Unghiul de înclinare a muștiucului la metalul sudat este de 30-35, unghiul de înclinare al barei este de 40-45. Este permisă forjarea ușoară a cusăturii la rece.

Au fost dezvoltate metode de sudare cu arc a aliajelor de magneziu cu un electrod metalic. Acoperirea utilizată este un amestec de săruri de fluor sau amestecul lor cu săruri de clor. Conținutul sărurilor de fluorură ar trebui să fie de 10-30%. Acoperirea este diluată cu apă și aplicată pe un fir de aliaj de magneziu, corespunzător compoziției metalului sudat, într-un strat de grosime de 1-1,1 mm cu un diametru al firului de 4 mm și 1,4-1,5 mm cu un diametru de 8 mm. Sudarea se efectuează numai în poziția inferioară cu curent direct de polaritate directă. Modurile de sudare sunt după cum urmează:

După sudare, partea se răcește lent, se spală cu apă caldă și se oxidează. Aliajele de magneziu sunt sudate în mod satisfăcător cu o flacără de gaz, dar necesită utilizarea de fluxuri pentru îndepărtarea filmului refractar de oxid de magneziu. Modurile de sudare sunt după cum urmează:

Fluxul se aplică barei și suprafeței metalului sudat de-a lungul marginilor de pe ambele părți ale cusăturii. Reziduurile de reziduuri sunt îndepărtate cu grijă după sudare cu apă fierbinte și perii. Prokovka după sudare crește ductilitatea metalului de sudură.

Aliajele de titan sunt sudate prin sudare cu arc submarin, sudare cu arc de argon, fascicul de electroni. Sudarea cu arc cu nichel este produsă de electrozi având o bară de nichel și o acoperire cu următoarea compoziție (%): criolit 16,5; titan pudră 5,5; aluminiu 8; fluorură de sodiu 8,5; marmura 14,5; rutil 35; mangan 5; fluorură de calciu 5; făină de mica 2. Sunt utilizate următoarele moduri de sudare: diametrul electrodului 3 mm, curent 110-120 A; diametru 4 mm, curent 150-170 A; diametrul este de 5 mm, curentul este de 190-220 A. Curentul este polaritatea inversă constantă ("plus" pe electrod). Tensiunea arcului este de 20-25 V.

Pentru sudarea monel metalic și a altor aliaje de cupru-nichel, electrozii sunt utilizați dintr-un fir cu acoperire cu fluorură de calciu; Sudarea este efectuată în poziția inferioară cu curent direct de polaritate inversă.

Mai întâi trebuie să determini ce curent de sudare trebuie utilizat: constantă sau variabilă. La sudarea cu polaritate directă a curentului direct, adâncimea de sudură scade cu 40 – 50% , iar la sudarea cu curent alternativ, penetrarea scade cu 15 – 20% .

După ce determinați polaritatea curentului, trebuie să selectați curentul pentru diametrul electrodului utilizat. Pentru fiecare diametru al electrozilor există un curent. Aici sunt toate diametrele principale ale electrozilor și curentul necesar pentru sudarea corectă:

- 1,6 milimetri - 35 - 60 amperi;

- 2,0 milimetri - 30 - 80 Amperi;

- 2,5 milimetri - 50 - 110 Amperi;

- 3,0 milimetri - 70 - 130 Amperi;

- 3,2 milimetri - 80 - 140 Amperi;

- 4,0 milimetri - 110-170 Amperi;

- 5,0 milimetri - 150 - 220 de amperi;

Excepția este atunci când este necesară sudarea metalelor subțiri. La sudarea metalelor subțiri (până la 3 milimetri) este necesar să se utilizeze electrozi cu o grosime de 2-2,5 în timp ce se utilizează un curent de 30 - 70 Amperi. De asemenea, pentru fiecare diametru al electrozilor există de asemenea o grosime proprie a metalului sudat:

- 2 - 3 milimetri grosimea metalului: 1,6; 2,0 - grosimea electrodului;

- 3 - 5 milimetri grosimea metalului: 2,0; 2.5; 3.0; 3.2; 4,0 - grosimea electrodului;

- 5 - 8 milimetri grosimea metalului: 3,0; 3.2; 4.0; 5,0 - grosimea electrodului;

Acum, știind curentul, grosimea electrodului și grosimea metalului pot continua sudarea. Cu toate acestea, pentru sudarea bună și de înaltă calitate trebuie să aveți un invertor de sudură fiabil și ieftin. Desigur, liderii vânzărilor sunt invertoarele de sudură "Temp", dar printre ele nu este nevoie să alegeți cel mai ieftin. Cel mai bine este să cumpărați invertorul "Temp ISA 200" sau "Temp ISA 180". Cum diferă de celelalte mașini de sudură? Ele diferă prin faptul că au tot ceea ce este necesar pentru o mașină de sudat de înaltă calitate: durabilitate, preț rezonabil, trage electrozii cu un diametru de 1.6 până la 5.0.

Aceste calități ar trebui să vă încurajeze să alegeți corect. Acum avem o întrebare: unde este ieftin să cumpărați? Puteți face o achiziție reușită de la producătorii noștri, care au păstrat calitatea produsului la înălțime pentru o lungă perioadă de timp. Fabricile noastre sunt implicate în vânzarea de materiale de sudură de înaltă calitate, așa că, pentru a începe sudarea, trebuie doar să faceți o comandă a tot ceea ce aveți nevoie și să începeți sudarea.

În ciuda crizei sau a altor probleme, fabricile noastre încearcă să mențină prețurile cât mai scăzute, astfel încât oricine să poată cumpăra materiale de sudură de calitate la un preț accesibil. Amintiți-vă: cumpărați numai bunuri de înaltă calitate de la noi, puteți efectua cu ușurință toate sudurile necesare la prețuri mici!