Electrozi pentru suprafață, rezistenți la uzura abrazivă

Această modalitate cea mai simplă și în același timp eficientă permite nu numai restabilirea adecvării (performanței) pieselor. Prin sudarea unui metal cu un electrod, puteți modifica forma eșantionului, puteți imprima alte proprietăți (diferite de cele originale) stratului de suprafață, pentru a crește rezistența și rezistența la uzură. Ce este această tehnologie, care sunt trăsăturile sale și este posibil să se pună în aplicare în viața de zi cu zi - obiectul considerării în acest articol.

- Este puțin probabil ca cititorul să fie interesat de tehnologiile industriale, și chiar și cu utilizarea tehnologiei robotizate, accentul se pune pe tehnica sudării metalelor cu electrozi la nivelul gospodăriei, adică cu mâinile lor.

- Deseori, aliajele, de exemplu oțelul, se mai numesc și metale. Ambele tehnologii și părțile individuale (de exemplu, marca de electrod) pentru fiecare caz specific pot să difere ușor. Într-un articol, este imposibil să acoperiți literalmente toate nuanțele, astfel încât, înainte de a trece la suprafață, ar trebui să clarificați anumite puncte referitoare la metalele utilizate. Tot ceea ce este menționat mai jos este doar recomandările generale, precum și interogarea însăși, introduse în șirul motorului de căutare.

- Deoarece suprafața este oarecum similară celei cunoscute de sudura, va fi utilă citirea articolelor despre tehnologia acesteia din urmă în legătură cu diverse metale și aliaje - cupru, aluminiu, fontă, oțel inoxidabil și multe altele, în funcție de specificul lucrării.

terminologie

- Suprafață - conectarea metalelor diferite prin aplicarea pe suprafața celeilalte.

- Umplutură metalică - care este aplicată; cel principal este supus unui tratament de suprafață conform acestei metode.

tehnologie

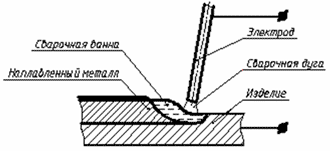

Penetrarea reciprocă a materialelor are loc la nivel molecular. Pentru aceasta, stratul de suprafață al substratului este încălzit să se topească la o adâncime mică și aditivul este încălzit până la o stare lichidă. O astfel de conexiune se numește omogenă (din cuvântul amestec, tradusă din limba engleză) și se caracterizează printr-o fiabilitate sporită, întrucât este imposibil să se împartă în părți "originale" prin mijloace mecanice.

Avantajele acestei tehnologii sunt posibilitățile de reglare a grosimii stratului (și în limite considerabile) și aplicarea aditivului pe părți (mostre) de orice formă.

Reguli plutitoare de bază

- Adâncimea topiturii stratului superior al bazei trebuie să fie cât mai mică posibil. Una dintre modalitățile de a îndeplini această condiție este de a înclina electrodul. Se face în direcția opusă direcției de mișcare. Mixarea minimă a metalelor diferite contribuie la reducerea tensiunilor reziduale și elimină posibilele deformări în anumite zone.

- Excesul de aditiv complică prelucrarea ulterioară a pieselor, necesită mai multă muncă și timp.

Tehnologia electrozilor

Este obligatorie pregătirea preliminară a metalelor de bază - striparea + degresarea.

Suprafața prin electrozi este cea mai obișnuită metodă pentru producerea unui strat omogen. Datorită simplității tehnologiei, este considerată esențială pentru utilizare atât în producție, cât și la domiciliu. În funcție de metalul de bază și de obiectivele urmărite, se selectează un electrod cu stratul de acoperire adecvat. În funcție de marca, stratul rezultat dobândește caracteristicile necesare. Figura explică totul bine.

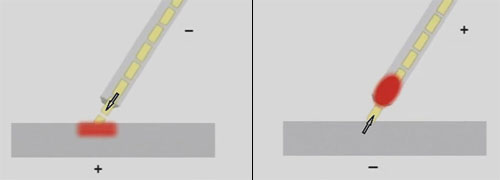

Schema de conectare - directă sau inversă. Ultima opțiune este folosită mai des, pentru că este mai convenabilă. Tensiunea este constantă, prin urmare "+" este pe electrodul acoperit.

Caracteristici tehnologice

- Grosimea și forma stratului depind de secțiunea transversală a electrodului.

- Pentru a asigura o sudură de înaltă calitate, intensitatea tensiunii și a curentului arcului ar trebui să fie minimă și aceasta necesită o potrivire precisă. Odată cu dobândirea experienței practice, îndeplinirea acestei condiții nu este deosebit de dificilă.

Ce trebuie să știți

- Creșterea tensiunii conduce la faptul că "rolele" nu cresc în înălțime, ci în lățime. Lungimea arcului crește.

- Pentru fiecare - caracteristica proprie de aplicare. De exemplu, este necesar să se preîncălzească baza? pentru oțeluri slab aliate acest lucru nu este adesea necesar. Care este modul de răcire? Ce set de curent? Toate nuanțele tehnologice ale placării sunt reflectate în documentația pentru electrozi specifici.

- Calitatea suprafeței este mai bună, cu atât este mai mare temperatura încălzirii. Practic, pentru toate aliajele și metalele, valoarea minimă este de + 300 ° C. La domiciliu, veți avea nevoie de cel puțin un cuptor mic (de exemplu, un cuptor electric de cameră).

Cabluri electrice

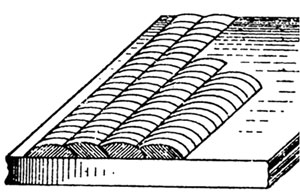

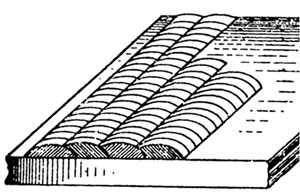

Pentru suprafețe plate

Lame rotative. Se potrivesc aproximativ o treime suprapunere.

Wide. Electrodul se deplasează perpendicular pe axa plutitorului. Miscari oscilante, configuratia lor (frecventa, amplitudinea) este aleasa pe baza dimensiunilor bazei.

Tehnică combinată. Suprafața este făcută cu role înclinate, dar acestea sunt situate la o distanță puțin mai mică decât lățimea lor. După îndepărtarea bazei de zgură în astfel de goluri, se face următorul flotor. Ca rezultat - obținerea unui strat omogen continuu.

Pentru a obține o acoperire mai bună a bazei cu alt metal, trebuie să începeți să așezați următorul cilindru pe partea opusă a piesei. Mai mult, stratificarea nu este consecventă, una după alta, dar la întâmplare, apoi într-o zonă, apoi în alta. Acest lucru va împiedica substratul să se deformeze parțial atunci când este supraîncălzit.

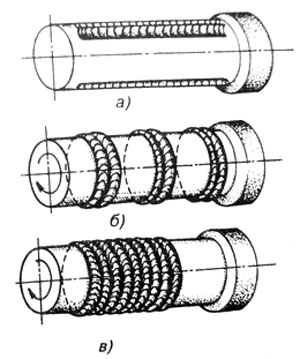

Pentru butelii

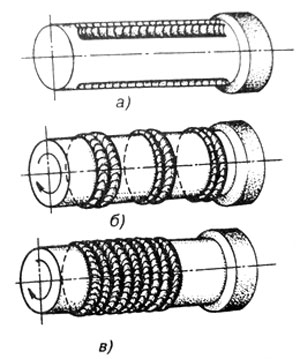

Toate cele trei metode sunt prezentate în figură.

Există încă o tehnologie de acoperire a suprafețelor metalice folosind electrozi - într-un mediu gazos de protecție. În centrul său, este simplu. Diferența este diferită - va trebui să cumpărați un cilindru și să îl umpleți cu gazul adecvat (argon, heliu sau altul), în funcție de tipul de metal de umplere. Această opțiune este mai potrivită pentru un atelier mic. Pentru a dobândi gaz de sticlă pentru munca unică la domiciliu este greu de recomandat. Prin urmare, această tehnologie nu este luată în considerare în articol.

Autorul consideră că recomandările privind alegerea electrozilor și specificul utilizării lor sunt inutile. În primul rând, toate informațiile necesare sunt conținute pe ambalaj. În al doilea rând, vânzătorul va răspunde la toate întrebările obscure. În punctele de specialitate, managerii sunt bine pregătiți în astfel de subiecte și pot oferi sfaturi practice.

De regulă, sudorii trebuie să se ocupe în mod constant de diferite grade de oțel. În același timp, nu există o marcă universală de electrozi capabili de sudare la fel de eficientă a diferitelor tipuri de oțel, iar specialiștii ar trebui să le ia în considerare caracteristicile tehnice în timpul lucrului cu acest sau acel metal.

Clasificarea electrozilor

Electrozii destinați sunt împărțiți în mai multe grupuri care au parametri specifici corelați cu componentele de aliere din diferite grade de oțel. Listați cele mai comune tipuri de electrozi pentru suprafețele de oțel și prezentați caracteristicile acestora.

- Electrozi de sudare scăzut oțel carbon cu un conținut redus de elemente de aliere. Astfel de grade de oțel sunt foarte rezistente la uzura abrazivă și rezistente la impact.

- Electrozi concepuți pentru sudarea oțelurilor cu conținut redus de carbon cu conținut mediu de carbon. Astfel de grade de oțel sunt foarte rezistente la frecare și sudură capabil să reziste la temperaturi de până la 650 de grade.

- Electrozi pentru sudarea oțelurilor aliate și aliate din oțeluri de înaltă calitate. Stratul de metal depus în timpul sudării este rezistent la sarcini de abraziune și impact.

- oțeluri din aliaj de înaltă rezistență la presiune ridicată. Electrozii din acest grup sunt utilizați pentru lucrul sub presiune înaltă. Cusătura de sudură este capabilă să reziste la temperaturi de până la 850 de grade

- Acest grup conține electrozi pentru sudarea austenitic (inoxidabil) din oțeluri de înaltă calitate din aliaj de aluminiu. Caracteristicile consumabilelor permit obținerea cusăturii din oțel inoxidabil în timpul sudării.

- Electrozi pentru lucrări cu oțeluri rezistente la căldură capabile să reziste la temperaturi ridicate mai mari de 1000 de grade.

Toate tipurile de electrozi de mai sus sunt concepute atât pentru uz industrial, cât și pentru uz casnic.

Compoziția și structura electrozilor

Pentru a obține calitățile necesare pentru sudarea eficientă a diferitelor tipuri de oțeluri, tijele de electrozi de diferite tipuri sunt selectate în conformitate cu mărcile de metale sudate.

Compoziția și structura electrozilor determină în mare măsură eficiența suprafeței de arc și proprietățile stratului de metal depus.

Pe lângă elementele care formează baza metalului sudat, compoziția consumabilelor este completată de aditivi care îmbunătățesc și facilitează procesul de sudare. Astfel, electrozii marca UONI 1345 conțin următoarele elemente:

- mangan

- carbon

- siliciu

- fosfor

Dar electrozii marca OZN 6, destinat sudarii otelurilor rezistente la caldura, contin in componenta lor o proportie semnificativa de titan, care asigura calitatea corespunzatoare a suprafetei.

Graduri de electrozi destinați suprafețelor de oțel

Imaginați-vă cea mai obișnuită marcă de electrozi pentru sudarea diferitelor oțeluri.

- OZN 300M - utilizat pentru sudarea componentelor și a pieselor din oțeluri aliate, sub rezerva uzurii rapide.

- UON și 13NZh 20H13 - concepute pentru oțeluri rezistente la căldură care pot rezista la temperaturi de până la 400 de grade.

- OZN 7 - electrozi pentru sudarea structurilor și elementelor încărcate în mare.

- T 590 - pentru structurile de sudură și piesele din oțeluri de înaltă carbon, care nu sunt supuse unor sarcini mari.

- OZI 5 - suprafața stratului uzat de instrumente de tăiere a metalelor și forme de ștanțare la cald

- OZSH 6 - repararea echipamentelor de forjare, mașinilor și componentelor care funcționează în condiții de sarcini mari și temperaturi extreme.

Selectarea electrozilor pentru suprafețele de diferite grade de oțel

La alegerea consumabilelor pentru sudare este necesar să se țină seama de marca și structura oțelului care urmează să fie sudat, precum și de dimensiunile semifabricatelor. Astfel, pentru sudarea pieselor mari și groase este necesar să se aleagă electrozii dintr-o secțiune mai mare, ceea ce va permite oțelului să se topească la o adâncime suficientă pentru o conexiune fiabilă. În plus, electrozii cu diametru mai mare sunt capabili să reziste la sarcini de curent ridicate.

În prezent, pe lângă principalele mărci, există multe analogii ale producției de companii naționale și străine. Pentru a selecta opțiunea optimă, este necesar să se studieze în detaliu proprietățile consumabilelor și, pe cât posibil, să se coreleze cu proprietățile metalelor sudate.

Caracteristica scurtă generală și catalogul electrozilor de suprafață.

Grupul de electrozi pentru suprafețe include semne destinate acoperirii cu arc manual a straturilor de suprafață cu proprietăți speciale (cu excepția claselor pentru acoperirea straturilor de metale neferoase). Sunt fabricate și livrate în conformitate cu cerințele GOST 9466-75 și GOST 10051-75. În unele cazuri, se utilizează și suprafețele. electrozi de sudareDe exemplu, clasele destinate sudării oțelurilor rezistente la coroziune, rezistente la căldură și rezistente la căldură.

Conform GOST 10051-75, electrozii pentru acoperirea straturilor superficiale sunt clasificați în 44 de tipuri prin compoziția chimică a metalului de sudură și duritatea la temperatura normală (de exemplu, gradele E-16G2HM, E-110X14V13F2, E-13X16N8M5S5G46). Metalul de sudură al multor clase este reglementat de specificațiile producătorilor.

În funcție de sistemul de dopaj adoptat și de condițiile de funcționare ale metalului de sudură rezultat, electrozii de suprafață (electrodii de suprafață) pot fi arbitrar împărțiți în următoarele 6 grupe:

Grupul de electrozi pentru suprafata este reprezentat de marci, care sunt destinate pentru suprafata manuala a straturilor de suprafata ale pieselor uzate. Un astfel de strat de sudură are proprietăți speciale (cu excepția tipurilor de electrozi destinați sudării pieselor din metale neferoase). Electrozii de supratensiune sunt fabricați și livrați în conformitate cu cerințele GOST 9466-75 și 10051-75.

În unele cazuri, electrozii de sudură, de exemplu, astfel de mărci, care sunt concepute pentru sudare, și oțelurile rezistente la căldură sunt de asemenea utilizate pentru lucrări de acoperire a suprafețelor.

Sursele electrozilor pentru restaurarea straturilor de suprafață conform GOST 10051-75 în funcție de duritatea și compoziția chimică a metalului depus la temperatură normală sunt împărțite în 44 de tipuri (de exemplu, Э-13Х16Н8М5С5Г46, Э-110Х14В13Ф2, Э-16Г2ХМ). Producătorii de multe mărci reglează metalul de sudură în condiții tehnice.

Diviziunea condiționată în grupuri

În funcție de condițiile de lucru și de sistemul de dopaj adoptat al metalului de sudură rezultat, electrozii de sudură (electrozii de sudură) sunt divizați în mod convențional în următoarele 6 grupe (De exemplu, mai jos sunt ștampilele / tipurile de electrozi (tipuri de metal), legăturile către toate aceste mărci sunt în continuare pe această pagină):

Electrozi pentru suprafață, rezistenți la uzura abrazivă

Suprafața este o metodă de aplicare a unui strat de metal topit, metal de umplere, pe miez. Electrozii pentru sudare, rezistenți la abraziune, creează un nou strat pe piesele cu proprietăți și caracteristici mecanice excelente. Datorită utilizării lor, puteți:

- aduceți produsul la aspectul său original,

- reveniți la dimensiunile geometrice

- dau noi calități valoroase

- crește rezistența la uzură, capacitatea de a rezista efectelor temperaturilor.

Realizarea lucrărilor de terasament, a lanțurilor de lanțuri, a excavatoarelor, a cuțitelor buldozerului, a vârfurilor de ciocan sunt supuse la abraziune. Protejați aceste părți de încărcare și distrugere prin aplicarea mărcii de electrozi și. Tija lor este din oțel carbon, tencuiala conține fero-boron, carbură de bor, ferocrom, ferotitan.

Realizarea lucrărilor de terasament, a lanțurilor de lanțuri, a excavatoarelor, a cuțitelor buldozerului, a vârfurilor de ciocan sunt supuse la abraziune. Protejați aceste părți de încărcare și distrugere prin aplicarea mărcii de electrozi și. Tija lor este din oțel carbon, tencuiala conține fero-boron, carbură de bor, ferocrom, ferotitan.

Electrozi rezistenți la electrozi pentru suprafețe

Electrozii pentru suprafețe, rezistenți la șocuri, sunt utilizați pentru repararea echipamentelor de concasare, cum ar fi căpușe, mușcături, armuri și role, conuri, clădiri. Astfel de mărci sunt folosite așa cum o numesc OK 86.08, T-590 și T-620. Cu acestea puteți suda patru sau mai multe straturi. T-590N este proiectat pentru cei care au decis să repare piesa și să o uite de mult timp.

Marks T-590 și stratul de sudură T-620 nu fac obiectul unor fisuri la impact. Sunt rezistent la uzurăEle sunt bine conectate cu metalul de bază, contribuind la prelungirea duratei de viață a produselor de mai multe ori.

Carbide de electrozi de acoperire

Electrozii de carbură utilizați pentru acoperirea suprafețelor ajută la restabilirea geometriei mai multor tipuri de piese. Marci potrivite, și ESAB OK 84.42 (întrerupt) pentru oțel nealiat. Este posibilă sudarea produselor fabricate din oțeluri de carbura supuse impactului abraziv și impactului utilizând UTP PUR 600, ESAB OK 83.53 (Discontinuu). Ele sunt, de asemenea, potrivite pentru restaurarea instrumentului de măsurare a tăierii, mecanisme care funcționează la uzură ridicată.

Stratul de metal sudat cu ajutorul unui electrod tubular nu poate fi prelucrat. Cu aliajele grele vă permite să lucrați cu succes. Cu ajutorul lor, reparați suprafața șenilelor, tăietor, găleți. Acestea au o duritate mare de 55-63 HRC. Ele au un diametru de 3,2-12 milimetri.

Caracteristici sudarea unor mărci

ZELLER L61. A se vedea și clipul, unde este demonstrată depunerea prin electrodul ZELLER L61.

Evidențiază suprafețele electrozilor

IMPORTANT! Strat metalic sudat chimice, compoziția electrodului ar trebui să coincidă aproape în totalitate cu caracteristicile oțelului piesei reparate. Acest lucru este important să țineți cont atunci când alegeți un tip de marcă.

Principiul de funcționare a metodei de depunere se bazează pe topirea electrodului sub influența lui arc de sudare, pe crearea a unuia sau mai multor straturi. Câte dintre ele vor fi necesare pentru a determina, acordând atenție proprietăților părții, în funcție de cerințe.

Caracteristicile de bună calitate create de stratul sudor sunt obținute în funcție de adâncimea de penetrare a metalului. Acest indicator ar trebui să fie minim. Este important să țineți cont, trebuie să obțineți cea mai mică amestecare posibilă a oțelului depozitat cu cel principal. Sudorul ar trebui să încerce să obțină tensiunea minimă reziduală și să evite deformarea piesei de prelucrat. Această cerință poate fi îndeplinită numai prin respectarea celor două, alegerea dreptului electrod și fierbere minimă.

Este important să se reducă valorile de emisii care sunt admise în timpul procesării ulterioare a pieselor după sudare, să nu le depășească.

Pentru a elimina deformarea, suprafața se face cel mai bine în secțiuni separate și este recomandabil să se înceapă așezarea fiecărui cilindru ulterior din partea opusă în raport cu cea anterioară.

Numai prin respectarea acestor reguli simple este protejarea metalului depus împotriva efectelor dăunătoare ale gazelor. Se pare densă, fără pori, cu orice fel de fisuri și straturi de incluziuni străine. Este important să se țină cont de faptul că suprafața piesei reparate trebuie curățată cu atenție de ulei, coroziune, rugină și orice alte tipuri de murdărie înainte de a începe lucrul la suprafață.

video

Urmăriți videoclipul, în cazul în care meșterul construiește plugul:

Cei care exploatează diferite mecanisme, uneori, trebuie să facă față nevoii de a suda metalul într-un anumit loc de detaliu. Gaura de montare spart, suprafața uzată în timpul funcționării, marginea cioplită a sculei de tăiere metalice, bucșa de lagăr uzată. În toate aceste cazuri, puteți face fără înlocuirea părții, restaurând-o prin metoda suprafeței metalice pe partea uzată. Suprafața pe o piesă metalică permite nu numai restabilirea proprietăților originale ale produsului, ci și oferirea unor calități valoroase complet noi. În particular, prin sudarea unui strat de metal carbid pe baza de oțel cu conținut redus de carbon, se poate obține o unealtă rezistentă la uzură sau unealtă de tăiere.

Suprafața este procesul de aplicare a unui metal topit (numit aditiv) pe suprafața altui (numit principal). În același timp, metalul de bază este de asemenea topit la o adâncime mică pentru a forma un compus omogen. Scopul suprafeței poate fi diferit: restabilirea geometriei pierdute a părții sau dând o nouă formă, formarea unui strat de suprafață cu proprietățile fizice și mecanice dorite (cum ar fi duritatea crescută, rezistența la uzură, antifricțiune, rezistența la coroziune, rezistența la căldură etc.), întărirea prin sudare.

Suprafața poate fi realizată pe orice suprafață - plană, conică, cilindrică, sferică. În limite mari, grosimea sa poate varia de la câteva milimetri la centimetri sau mai mult.

Principiile de bază ale suprafeței

În principalele sale puncte, tehnologia de depunere este similară tehnologiei de sudare. Se confruntă cu aceleași sarcini ca și înainte de sudare - protejând metalul care este depus din gazele conținute în aer, obținând densitate, fără pori, fisuri și incluziuni străine ale metalului de sudură. Prin urmare, este important să vă familiarizați cu articolul general despre sudură, articole despre sudarea metalelor corespunzătoare (sudura de cupru, sudarea fontei, sudarea din aluminiu, sudarea din oțel inoxidabil) și acoperirea electrozilor, altfel nu va exista înțelegere, de exemplu, de ce calcinați electrozii înainte de a se întinde și ce consecințe nu faceți acest lucru sau de ce este importantă polaritatea conexiunii electrodului. Atunci când se formează o suprafață, este necesar să se respecte principiile de bază care constau într-o serie de cerințe:- Este necesar să se încerce penetrarea minimă a metalelor de bază. Aceasta se realizează prin înclinarea electrodului în direcția opusă depunerii.

- Ar trebui să fie cât mai puțin posibil amestecarea metalului de sudură cu cea principală.

- Trebuie să încercăm să obținem tensiuni reziduale minime și deformări ale pieselor. Această cerință este în mare măsură asigurată de respectarea celor două precedente.

- Este necesar să se reducă la valori acceptabile cotele pentru prelucrarea ulterioară a piesei. Cu alte cuvinte, trebuie să sudați metalul exact cât este necesar și nu mai mult.

Sunt aplicate diverse metode de acoperire a metalelor - arc electric, gaz, electroslag, inducție, plasmă, arc pulsatoriu, arc de vibrații, suprafețe cu pulbere. Suprafața cea mai răspândită a arcului.

Materialele pentru suprafețe există în diverse forme. Acestea pot fi tije de umplere, amestecuri de pulberi, suprafețe de acoperire cu electrozi acoperite și sârmă cu flux solid și solid. În cazul suprafețelor cu arc electric, se utilizează în principal electrozi acoperiți, tije de umplere și fire.

Suprafata cu electrozi acoperiti

Suprafața cu electrozii de acoperire se referă la principalele metode utilizate atât în industrie, cât și în viața de zi cu zi, datorită simplității, confortului și lipsei de echipamente speciale. Sunt produse un număr mare de tipuri de electrozi, care creează un strat de acoperire cu diferite caracteristici care asigură calitățile cerute de produse pentru a funcționa în anumite condiții.Suprafața necesită anumite abilități în muncă. Este necesar ca la curentul și tensiunea minimă, pentru a nu crește ponderea metalului de bază din metalul de sudură, să se topească ambele componente. Compoziția metalului va determina tipul de electrod, iar grosimea și forma - diametrul electrodului. Tensiunea de arc determină forma barei de sudură, deoarece crește, lățimea crește, iar înălțimea rolei scade, lungimea arcului și oxidabilitatea dopanților, în special a carbonului, cresc. În acest sens, tind să tensiunea minimă, care trebuie să fie în concordanță cu curentul de arc.

Suprafața pieselor din oțel se efectuează, de regulă, prin curent direct. polaritatea inversă (pe electrodul "plus") în poziția inferioară.

Părțile din oțeluri cu conținut scăzut de carbon și oțeluri slab aliate sunt depozitate, de obicei, fără preîncălzire. Dar este necesară preîncălzirea și tratarea termică ulterioară pentru a ușura solicitările interne. Cerințe mai detaliate privind suprafețele sunt raportate în documentația pentru electrozii de suprafață aplicați. De exemplu, pentru electrodul OZI-3 sunt furnizate următoarele caracteristici tehnologice: "Suprapunerea este produsă în unul până la patru straturi cu preîncălzire la o temperatură de 300-600 ° C. Se recomandă o răcire lentă după suprapunere, este posibilă sudarea la o temperatură ridicată. ° C, 1 h. "

Suprafața piesei este curățată de ulei, rugina și alte contaminanți înainte de suprapunere.

Există diverse scheme de amplasare a sudurilor. În cazul suprafețelor plate, există două tipuri principale de suprafețe - utilizarea rolelor înguste care se suprapun între ele cu o lățime de 0,3-0,4 și lățime, obținute prin mișcări transversale crescute ale electrodului în raport cu direcția de trecere.

Un alt mod - de a monta rolele înguste la o anumită distanță unul față de celălalt. Când această zgură este îndepărtată după aplicarea mai multor role. După aceea, rolele sunt sudate și în goluri.

Pentru a evita distorsionarea pieselor, se recomandă efectuarea de sudura în secțiuni separate, "aleatoriu", iar poziționarea fiecărui cilindru ulterior trebuie pornită de la partea opusă față de cea anterioară.

Suprafața unei suprafețe cilindrice este realizată în trei direcții - rolele de-a lungul cilindrului generatorului, rolele pe cercuri închise și de-a lungul unei spirale. Această din urmă opțiune (de-a lungul unei linii elicoidale) este deosebit de convenabilă în cazul suprafețelor mecanizate, în care piesele în timpul procesului de acoperire sunt date rotativ uniform.

Pentru a restabili și a spori durata de viață a sculelor de tăiere, de miere și de măsurare, precum și a părților mecanismelor care funcționează la uzură intensă, se utilizează suprafața de lucru cu aliaje dure, care sunt compuși de metale precum titanul, tungstenul, tantalul, manganul, , carbon, cobalt, fier, nichel etc.

În fabricarea de noi unelte și piese cu placări din aliaj dur, piese de carbon sau oțeluri aliate sunt utilizate ca bare (baze). În cazul reparației pieselor cu uzură mare, înainte de a se întări cu aliaje dure, pre-suprafața se face cu electrozi de oțel cu conținut scăzut de carbon.

Pentru a obține o suprafață de calitate superioară, pentru a preveni fisurarea și pentru a reduce stresul, în multe cazuri este recomandat să încălziți piesele la o temperatură de 300 ° C și mai mare.

Prelucrarea suprafețelor metalice. Uneltele și mașinile de tăiat metalice care lucrează cu ștanțare la rece și la cald sunt topite cu electrozii OZI-3, OZI-5, OZI-6, TsS-1, TsI-1M și alte mărci. Metalul depus de aceste electrozi are o rezistență ridicată la abraziune și colaps la sarcini specifice ridicate și la temperaturi ridicate - până la 650-850 ° C. Duritatea stratului depus fără tratament termic variază de la 52 HRC (OZI-5) la 61 HRC (OZI-3). Sunt depozitate 1-3 straturi cu o grosime totala de 2-6 mm. Înaintea suprafeței, piesa este încălzită la o temperatură de 300-700 ° C (în funcție de tipul de electrod).

Suprafața pieselor care lucrează la abraziune fără sarcini de șoc. Dacă doriți să obțineți metalul de sudură cu o duritate deosebit de ridicată, puteți utiliza electrozi pentru acoperirea cu T-590 și T-620. Acestea sunt concepute special pentru a acoperi părțile care lucrează cu abraziune intensă. Miezul lor este fabricat din oțel moale, dar acoperirile includ ferocrom, ferotitan, fero-boron, carbură de bor și grafit. Datorită acestor materiale, duritatea metalului de sudură poate ajunge la unități de 62-64 HRC.

Datorită faptului că metalul depus este fragil și predispus la crăpare, produsele construite cu electrozi T-590 și T-620 nu sunt proiectate pentru a funcționa în condiții de solicitări puternice de șoc. Suprafața metalului din carbură este realizată în unul sau două straturi. Dacă doriți să sudați o grosime mare, straturile inferioare sunt depuse cu electrozi din oțel moale și numai cei finali - cu carbură.

Suprafața pieselor abrazive cu sarcini de impact. Piesele din oțeluri de mangan (110G13L și altele), care funcționează în condiții de uzură intensă a suprafeței și de sarcini mari de impact (în special, corpuri de lucru ale construcțiilor și echipamentelor de împământare), sunt depozitate cu electrozi OMG-N, TsNIIN-4, OZN-7M, OZN-400M , OZN-300M și alte mărci. Când se utilizează, duritatea metalului depus în cel de-al doilea strat este de 45-65 HRC cu valori ridicate ale vâscozității.

Oțel inoxidabil. Pentru suprafețele din electrozii din oțel inoxidabil se utilizează TsN-6L, TsN-12M-67 și alte mărci. Miezul acestor electrozi este realizat din sârmă inoxidabilă de înaltă calitate. Pe lângă rezistența ridicată la coroziune, metalul de sudură are de asemenea rezistență la rupere, ceea ce face posibilă utilizarea acestor electrozi pentru a acoperi suprafețele de etanșare în produsele de armare.

Atunci când se utilizează niște electrozi pentru oțeluri inoxidabile, este recomandat să se efectueze încălzirea preliminară și concomitentă a piesei la o temperatură de 300-600 ° C și efectuarea unui tratament termic după suprafață.

Surface de cupru și aliajele sale. Suprafața cuprului și a aliajelor sale (bronz) poate fi realizată nu numai pe bază de cupru sau bronz, ci și pe oțel și fontă. În acest caz, sunt create produse bimetalice care au calitățile necesare de performanță (rezistență ridicată la coroziune, coeficient de frecare scăzut și alte proprietăți valoroase inerente cuprului și aliajelor sale) și au un cost mult mai scăzut în comparație cu piesele realizate în întregime din cupru sau din aliaje.

Bronzii de aluminiu, în special, care au proprietăți ridicate de anti-fricțiune, funcționează foarte bine în unitățile de frecare, prin urmare, sunt sudate pe roți de vierme, biscuiți și alte părți care funcționează în condiții de frecare.

Suprafața pieselor din cupru tehnic pur poate fi realizată prin intermediul electrozilor Komsomolets-100 sau prin sudarea tijelor din cupru sau aliajele sale. Când se formează cupru pe cupru, preîncălzirea se aplică la o temperatură de 300-500 ° C.

Stratul depus ar trebui, de preferință, să fie forjat la o temperatură a cuprului mai mare de 500 ° C.

Dacă sunt necesare suprafețe cu bronz, se pot folosi electrozi OZB-2M care conțin, în plus față de componenta de cupru, staniu, mangan, nichel și fier. Produsele depozitate cu electrozii OZB-2M au o rezistență mare la uzură la suprafață.

Suprafața cuprului și a aliajelor sale se face prin curent direct de polaritate inversă în poziția inferioară.

Suprafața în gazul de protecție

Împreună cu electrozi înveliți, puteți acoperi, de asemenea, în gazele de protecție, folosind metoda MIG / MAG (cu alimentarea automată a firelor) sau TIG (electrodul tungsten) cu tije de umplere. Diferite gaze pot fi utilizate pentru protecție: argon, dioxid de carbon, heliu și azot, în funcție de metalul depozitat.La restabilirea pieselor din oțel carbon prin sudare, se poate folosi dioxid de carbon mai ieftin. Având în vedere faptul că CO 2 oxidează metalul topit, firul de umplutură trebuie să aibă în acest caz deoxidanți (mangan, siliciu, etc.).

Suprafața cuprului și a aliajelor sale poate fi efectuată în azot, care este neutru față de cupru.

Oțelurile de înaltă legare, aliajele de bază din magneziu și aluminiu sunt topite în argon, heliu sau un amestec al acestora.

Electrodul tungsten ne-consumabil de placare este realizat în argon și heliu. în general, gaze inerte, în special, argon, sunt universale, potrivite pentru sudarea și suprafata de aproape orice metal.

Ca materiale pentru sudarea carbonului semiautomatic și a oțelurilor slab aliate cablu de sudură (Sv-08GS, Sv-08G2S, Sv-12GS) și suprafețe speciale (Np-40, Np-50, Np-30HGSA). Pentru sârmă din oțel inoxidabil se utilizează oțel inoxidabil. Suprafața poate fi realizată cu sârmă cu flux de flux, care permite obținerea unui strat de sudură cu proprietăți speciale.

La restabilirea pieselor prin sudare se folosește metoda MIG / MAG ca în cazul MMA curent continuu polaritatea inversă, oferind o mai mică penetrare a metalului de bază. Când utilizați electrodul tungsten (Metoda TIG) utilizează polaritatea directă, eliminând topirea electrodului de wolfram. Suprafața trebuie să încerce să rămână cât mai scurtă posibil - pentru a evita stropirea metalului.

Când utilizați conținutul acestui site, trebuie să puneți legături active către acest site, vizibile de utilizatori și de roboții de căutare.