Sudare de contact: mașini și mașini, electrozi, foto și video. Principiul sudării prin rezistență.

Unul dintre principalele tipuri de sudare cu presiune este sudarea prin contact, atribuită clasei termomecanice. Procesul de încălzire în el se realizează prin căldura eliberată de transmiterea curenților electrici prin părțile de contact ale conexiunii. O caracteristică distinctivă a contactului, precum și a tuturor celorlalte tipuri de sudare sub presiune, este deformarea plastică a materialului din zona de contact dintre semifabricatele îmbinate.

Principiul sudării prin rezistență

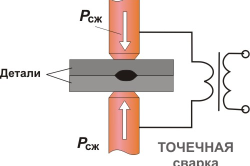

În timpul sudării punctului de contact, formarea forțată a legăturilor interatomice în laturile cristaline ale metalelor de contact contribuie la formarea unei suduri. Sub acțiunea unui curent cu o densitate ridicată la punctele de contact, metalele semifabricatelor sunt încălzite prin trecerea la o formă termoplastică sau prin topire. Din compresia constantă a produselor încălzite, se formează zone suplimentare de contact. În timpul procesului, ele devin din ce în ce mai mult până la convergența finală, adică sudarea.

Schema schematică rezistență la sudură operațiunea este planificată în trei etape. Acestea includ începutul contactului fizic al pieselor care trebuie sudate, formarea legăturilor chimice în laturile cristaline ale materialelor și continuarea reacțiilor în desfășurare la marginile muchiilor până la obținerea conexiunii. Prima etapă a mașinii de sudură cu rezistență contribuie la convergența atomilor suprafețelor care urmează să fie îmbinate. În același timp, este asigurată nu numai interacțiunea lor fizică, ci și rugozitatea suprafeței este îndepărtată de pe suprafețele filmului.

În același timp, interacțiunea interatomică a materialelor începe. În cea de a doua etapă, la conectarea cojilor electronici, se creează reacții chimice, care contribuie la formarea unei îmbinări sudate. În cea de-a treia etapă de sudare, penetrarea difuziunii reciproce a atomilor are loc la marginile de contact ale părților. Acesta, împreună cu reacțiile asociate care apar în zona de sudură, are un efect deformant asupra metalului sudurii care se formează și a zonelor adiacente.

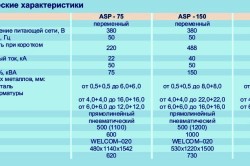

Sudarea de contact, a cărei preț este disponibil pentru toată lumea astăzi, este produsă folosind mașini speciale. Componenta mecanică a acestui echipament sunt unitățile cu mecanisme care contribuie la crearea presiunii necesare pentru comprimarea produselor conectate. Partea electrică a acestui echipament constă dintr-un transformator de sudură, un comutator de sudură de contact (regulator), un întrerupător curent de sudareelemente conductive.

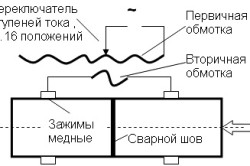

Mașinile sunt împărțite în funcție de tipurile de cusături pe care le efectuează cap la cap, sutură sau punct. Proiectările mașinilor de sudare cu rezistență sunt similare una cu cealaltă. Aparatele pentru realizarea îmbinărilor de îmbinare sunt în plus echipate cu o unitate care rotește electrozii. Echipamentul folosit la sudarea cap la cap are o forță specială de abordare a pieselor la o anumită viteză: scăzută - pentru fuziune, mai mult - pentru depunere.

Alimentați aceste dispozitive cu curenți variabili ai transformatorului. Înfășurarea primară a acestor transformatoare pentru sudarea prin contact este conectată la rețeaua electrică de 220-380 V. Este alcătuită din secțiuni care sunt necesare pentru comutarea nivelului de putere prin reglarea numărului de rotații de operare. Una sau două răsuciri cu o tensiune de 1-12 V constituie bobina secundară a transformatorului. Includerea acestor mașini se face din locația înfășurării primare a transformatorului.

Necesitatea unei funcționări regulate în timpul și în timpul lucrului datorită utilizării unor întrerupătoare speciale. Ele sunt realizate sub formă de echipamente electronice, electromagnetice sau contactori mecanici tradiționali. Acestea din urmă sunt utilizate cel mai adesea în mașini de sudură cu rezistență la atingere sau la cap, cu putere redusă, cu acțiune neautomată. Comutatoarele de tip electro-magnetice sunt eficiente nu numai la spatele, cap la cap, dar și la sudarea cusăturilor cu un echipament de putere medie. Și întrerupătoare electronice, care asigură sincronizarea pornirii (deconectării) curentului la o anumită durată de pauză și acțiune pulsată, sunt utilizate în diferite mașini de sudură cu puncte de rezistență principiul automat acțiuni.

La comprimarea pieselor între electrozii mașinilor de sudură cu rezistență, sunt necesare dispozitive speciale de presiune. Compresia produselor în ele este promovată de mecanisme de acționare: electromecanice, primăvară, hidraulică, pneumatică. Folosit mai puțin este o manevrare manuală, utilitatea aplicării sale a fost dovedită pentru mașinile de sudare cu rezistență la atingere, cu putere redusă.

Mașinile de sudare cu puncte sunt eficiente pentru prelucrarea pieselor cu grosimea mică. Articulațiile la capăt - se utilizează în mod activ în sudarea automată prin metoda de refolire a semifabricatelor cu o secțiune transversală semnificativă. Diferențiate de acestea, dispozitivele pentru îmbinările pentru suturi sunt echipate cu un conductor de alunecare special și cu un mecanism de antrenare pentru electrozi de role pentru sudarea prin rezistență.

m 1-12 V constituie înfășurarea secundară a transformatorului. Includerea acestor mașini se face din locația înfășurării primare a transformatorului.

![]()

Datorită performanței bune, datorită ușurinței implementării, toate tipurile de echipamente de contact sunt utilizate pe scară largă în producția industrială, în special în industria automobilelor. Această metodă de sudare reprezintă baza procesului de caroserie. Atât instalațiile staționare, standurile speciale, cât și clestele suspendate pentru sudarea prin rezistență sunt eficiente. Alegerea mașinii depinde de caracteristicile metalelor, îmbinări sudate, tipuri de profile de materiale prelucrate, practic nu există restricții asupra acestora, fie că este vorba despre sudarea prin contact a armăturilor, țevilor, lanțurilor sau șinelor.

Sudarea prin contact este posibilă atât cu ajutorul topirii materialelor cât și fără ea. În ultima variantă de realizare, legătura este realizată prin deformarea materialului cu interacțiunea fizică a suprafețelor sudate, ca rezultat al structurii lor generale. Într-un alt caz, topiturile sunt amestecate cu deformarea plastică a unui metal care ulterior cristalizează. Dispozitivul de sudare cu puncte de rezistență permite acest lucru într-o zonă limitată, iar sudarea cap la cap prin metoda de topire presupune parțial extrudarea topiturii.

Caracteristicile metalului de sudură și proprietățile îmbinărilor sudate au o influență semnificativă asupra vitezei de încălzire, deformării plastice și răcirii. Cu o viteză crescătoare, rezistența și duritatea articulației sunt mai mari. Dacă ultima cifră este satisfăcătoare și prima este insuficientă, produsul este supus unui tratament termic pentru a obține proprietățile de performanță necesare. Tratamentul termic local al zonei comune poate fi efectuat direct în mașină de sudură rezistență la sudură

Sudarea prin contact este utilizată pentru nevoile interne și industriale.

Tipurile de sudare a contactului utilizate în diferite condiții se disting prin prețul care crește în funcție de puterea și viteza procesului de lucru.

Unites echipamente de sudare principiul general de funcționare - în timpul lucrului, încălzirea și sudarea punctelor cusăturilor de materiale are loc prin contactul lor cu baza care furnizează curent electric.

Sudarea electrică este un compus în care piesele de sudat sunt încălzite cu curent direct sau alternativ.

Pe fotografia de mai jos, este plasată o schemă pe care mașina de sudură cu rezistență o poate avea.

La fel ca toate echipamentele de producție, sudarea cu rezistență electrică este înzestrată cu avantaje și dezavantaje.

Printre avantajele principale se numără performanța ridicată, cheltuielile minime de consumabile și calitatea perfectă. cusătură de sudură.

Timpul necesar pentru a conecta un punct este egal cu o fracțiune de secundă și depinde de parametrii materialului.

În procesul de sudare consumă cantitatea minimă de aer și apă, iar calitatea cusăturii va putea oferi chiar și un sudor fără calificare.

În același timp, tehnologia de sudare a contactului este ecologică, în plus, poate fi automatizată.

Lucrările de sudură au loc cu mașini și aparate speciale și universale.

Natura acțiunii tehnice vă permite să împărțiți echipamentele de sudare a contactelor în clase:

- modele mecanice - dotate cu putere minimă;

- automată și semi-automată - poate avea o capacitate de lucru medie și mare, utilizată pentru prelucrarea semifabricatelor continue.

În funcție de tipurile de instalații, sudarea cu rezistență electrică poate fi portabilă sau mobilă, suspendată și, de asemenea, staționară.

Prima opțiune este indispensabilă dacă este necesar să se efectueze sudarea unor dimensiuni mari, cu o mare cantitate de noduri, obiecte. De exemplu, țevi, corpuri de transport, vagoane de cale ferată și șine.

Echipamentul staționar este utilizat pentru prelucrarea produselor, greutatea și dimensiunile cărora le permit să le livreze la locul de muncă.

Clasificarea echipamentelor

Mașina de sudură cu rezistență, în conformitate cu GOST 158-78-79, de tipul de cusături de sudură poate fi de diferite tipuri.

Masina cu buzunare

Contactul de sudură a capului este procesul de încălzire a unui sudor de cap, care trece întregul plan al piesei.

Îmbinarea cap la cap este cel mai adesea folosită pentru sudare. conducte de cupru, tehnologia suturii și dot pentru țevi de cupru nu este practicată.

În acest caz, prelucrarea țevilor de cupru prin metoda de refolosire este dificilă datorită necesității de a menține metalul topit la capetele elementelor sudate.

Prin urmare, folosind tehnologia cap la cap, dacă țevile sunt sudate, nu este din cupru pur, ci din aliajele sale. În caz contrar, este necesar să se folosească o presiune ridicată, de până la 400 MPa.

Contactul cu sudură la capăt, în funcție de caracteristicile structurii metalice, a zonei tratate și de calitatea așteptată a sudurii, se realizează prin metode diferite.

În acest caz, sudarea cap la cap în conformitate cu GOST 2601-84 poate fi efectuată în conformitate cu tehnologia de rezistență, reflow cu încălzire și reflow continuu.

Rezistență - utilizat, sudarea materialului a cărui suprafață a secțiunii transversale nu depășește 200 mm².

De regulă, această tehnologie de sudare a capului de contact este utilizată pentru prelucrarea produselor din oțel cu conținut redus de carbon, cu o secțiune mică (țevi, fire, tije).

Reflow - această tehnologie vă permite să combinați materialele sub formă de produse din beton armat, țevi, oțel profilat și armătură, cu o secțiune transversală de până la 100 mii mm².

Tehnologia și-a găsit aplicația în domeniul construcțiilor navale, în fabricarea lanțurilor pentru ancore, bobine de refrigerare pentru refrigerare.

În domeniul feroviar, în cazul în care un astfel de echipament de sudare vă permite să conectați șinele de cale ferată pe căile continue. Aplicarea acestuia face posibilă fabricarea produselor lungi din metale feroase și neferoase.

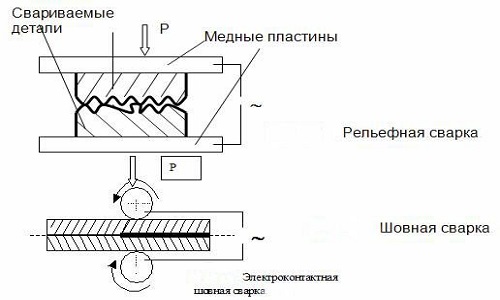

Cusătură de sudură

Mașina, realizată în conformitate cu GOST 2601-84, vă permite să conectați materialul cu ajutorul zonelor turnate, care sunt o îmbinare formată din puncte sudate amplasate separat.

Zonele se suprapun sau nu se suprapun, în funcție de ce sudură pot fi sigilate.

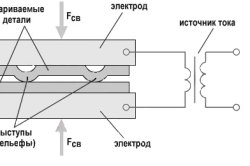

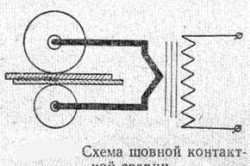

Pentru acest proces de sudare, se utilizează o mașină specială, echipată cu unul sau mai multe discuri rotative cu electrozi.

Tehnologia de sudare cu role vă permite să comprimați bine, să rotiți și să efectuați calitatea conectării pieselor.

Sudarea cu role este utilizată pentru fabricarea țevilor, rezervoarelor și a altor produse care necesită, în conformitate cu cerințele GOST, cusături ermetice foarte fiabile.

Sudare de relief

În conformitate cu GOST 2601-84, sudarea reliefului este o mașină care vă permite să conectați proeminențele de relief la unul sau mai multe puncte de lucru la un moment dat.

Această mașină este principiul de acțiune seamănă cu un dispozitiv pentru sudarea la capătul de rezistență, diferența dintre acestea ajungând la determinarea locului de sudare prin forma suprafeței produselor, și nu prin zona de lucru a electrozilor.

Proeminențele de relief pot fi plasate pe unul sau în același timp pe două produse sudate, acestea fiind pregătite în avans prin ștanțare.

Sistemele de sudură cu rezistență la uzură sunt utilizate în industria automobilelor, unde dispozitivul permite fixarea diferitelor paranteze pe materialul foaie.

În domeniul electronicii radio, sudarea reliefului este utilizată pentru conectarea firelor de înaltă calitate la elementele subțiri.

Rezistența la sudare

În conformitate cu GOST 2601-84, această tehnologie de sudare face posibilă conectarea simultană a elementelor la unul sau mai multe puncte.

Pentru a determina puterea conexiunii, astfel de caracteristici ale punctului sudat în funcție de dimensiune și structură permit, la rândul lor, să depindă de parametrii electrozilor utilizați, puterea și viteza curentului prin material.

Dispozitivul de reglare a sudorului, care este prezent în modelele moderne de mașini, permite efectuarea procesului de lucru cu diferite puteri de sudură.

De regulă, în tehnologia cusăturii nu există un regulator al sudării prin rezistență, iar ciclul dorit este asigurat de întreruperi sincrone.

Mașina de sudură cu rezistență la fața locului este operată de obicei pe linia de asamblare. Elementul de sudură al racordului de contact din această categorie sunt electrozii.

Instrumentul este interschimbabil, deoarece poartă rapid.

Electrozii pentru sudare sunt fabricați din bronz și cupru de înaltă calitate, componentele suplimentare fiind cromul, cadmiul, titanul și beriliul, în funcție de acestea, prețul produselor variază și poate varia de la 1 la 5 dolari.

Tehnologia unei astfel de sudurii și-a găsit aplicația în sectoarele auto, aeronautică, construcții navale și agricole, precum și în alte zone industriale.

O variantă a acestui tip de sudură este sudarea pulsată, când încălzirea electrodului se produce datorită impulsurilor electronice pe termen scurt, dar puternice. Sudarea pulsată este utilizată în mașini, echipamente și reparații.

De exemplu, tehnologia pulsului este utilă atunci când se utilizează sudarea prin contact a aluminiului, ceea ce reduce riscul supraîncălzirii aparatului și uzura electrozilor.

Suflanta pulsată este operată folosind curent alternativ și energie care este transformată într-un impuls de o anumită formă.

În acest caz, tehnologia pulsului de sudare a contactului diferă în lucrul cu energia acumulată și în impulsul curentului rectificat.

În prezent, prețul unui astfel de dispozitiv (sudura cu impulsuri în scopuri casnice) este de 100-140 $.

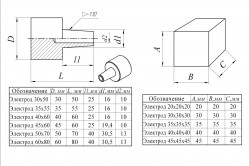

Caracteristicile electrodului

Electrozii pentru sudarea prin contact asigură contactul mașinii de sudat cu piesa de prelucrat.

Schema scopului lor include: etanșarea pieselor, furnizarea curentului, îndepărtarea căldurii din părți, mișcarea elementelor (sudarea cu rezistență la cusături).

În același timp, nu numai designul electrozilor afectează productivitatea și calitatea sudurii, dar și materialul prelucrat, suprafața și forma suprafeței de lucru.

Cerințele generale standard pentru electrozii, regulile de etichetare, metodele de testare a îmbinărilor și îmbinărilor sudate, alte puncte tehnice sunt specificate în GOST 9466-75.

Uzura electrozilor provoacă o schimbare a rezistenței și temperaturii curente.

Prin urmare, atunci când fabricăm materiale consumabile pentru sudarea prin rezistență, se folosește un metal rezistent la temperaturi înalte cu proprietăți conductive înalte.

Acesta poate fi un aliaj special de cupru. De exemplu, sudarea de contact a cuprului este adesea efectuată de electrozi din bronz cadmiu, prețul acestora fiind de 1-3 dolari.

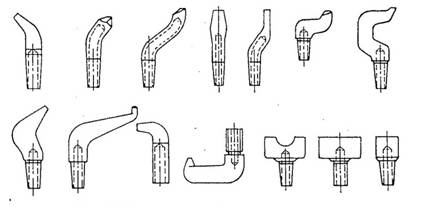

Electrozii pentru sudarea cu puncte de rezistență pot avea o formă dreaptă și în formă de imagine, ca în fotografie. Dar cel mai adesea se utilizează primul tip de construcție specificată.

Ele sunt utilizate în țevi de sudură și alte produse cu posibilitatea de a se apropia liber de zona de lucru.

Electrozi cu formă directă produsă în conformitate cu normele GOST 14111-90, cu diametrul de 12 până la 40 mm.

Electrozii de cea mai bună calitate sunt produse ale căror design este realizat în conformitate cu reglementările GOST 1411-69.

Aici prețul produselor crește în funcție de scopul și structura lor.

Proiectarea electrozilor figurați este mai complexă - axa care se află în centrul zonei de lucru este deplasată cu o anumită distanță în ceea ce privește axa de aterizare.

Electrozii de acest tip sunt incomozi în funcționare, de cele mai multe ori au o rezistență scăzută, din cauza căreia sunt folosiți numai în cazurile în care sudarea prin rezistență nu poate fi efectuată de nici una dintre celelalte.

Pentru sudarea reliefului folosind electrozi plate. În acest caz, în fiecare dintre ele sau într-una, pot exista deschideri destinate proiecțiilor elementelor care sunt sudate.

Caracteristici ale mașinilor de sudură pentru uz casnic

Când plănuiți să cumpărați o mașină de sudură pentru propriile dvs. nevoi, trebuie mai întâi să știți ce material va fi prelucrat și ce scară va fi efectuată.

Prețul unei mașini de sudat cu puncte depinde în mare măsură de caracteristicile și parametrii de proiectare, precum și de capacitatea de lucru a echipamentului.

În prezent, instalația pentru sudarea pe puncte a elementelor poate fi manuală sau portabilă, suspendată și staționară.

Echipamentul suspendat și staționar, de regulă, este utilizat în industriile mari și mici.

Dar mașina portabilă este cel mai adesea folosită în viața de zi cu zi, prețul său este destul de rezonabil și poate fi de 120-220 $.

În același timp, acest dispozitiv nu poate fi inferior în ceea ce privește mașinile de sudat la fața locului, ale căror prețuri sunt de două ori mai mari.

Echipamentele portabile sunt împărțite în două tipuri: un invertor și o mașină de sudare pe mașină.

Dispozitivele invertoare sunt compacte și ușoare. Designul utilizează un generator de curent tiristor și un microprocesor.

În acest sens, circuitul dispozitivului vă permite să reglați durata impulsului și capacitatea de lucru a unității.

Cel de-al doilea model pentru sudarea pe puncte cu clește manual are o greutate maximă de 15 kg.

Circuitul dispozitivului datorat microprocesorului vă permite să reglați manual și automat lucrări de sudare în mai multe moduri.

Dispozitivul cu clapete se mănâncă din rețeaua de alimentare cu energie monofazică casnică.

Dispozitivul este echipat cu piese de compresie manuale manuale, capabile să asigure o presiune de 150 kg.

- Tipuri de sudare cu rezistență

- Rezistența la sudare

- Butt Welding

- Sudare de relief

- Sudare cu role (rolă)

- Alte tipuri și utilizări ale sudării prin rezistență

Sudarea prin contact este fenomenul de conectare între ele două, comprimat cu o forță mare de părți metalice, datorită încălzirii locului contactului lor cu un curent electric de magnitudine mare. Cel mai adesea folosit în industrie pentru producerea în masă a unor produse similare.

Cantitatea de căldură eliberată în timpul acestui proces poate fi calculată în conformitate cu legea Joule-Lenz: Q = I 2 R Δt, unde I este puterea medie a impulsului curent, R este rezistența de contact, Δt este durata impulsului. Pentru ca această cantitate de căldură să fie suficientă pentru conectarea fiabilă a pieselor de sudat, rezistența curentului de sudură trebuie să fie suficient de mare: de la sute la sute de mii de amperi.

Aceasta înseamnă că sursa de curent (aparatul de sudură) trebuie să dezvolte o putere suficientă (1-500 kVA) cu o tensiune de ieșire de 1-15 V și o rezistență internă de aproximativ 500 μOhm. Electrozii pentru sudarea prin rezistență trebuie să aibă o secțiune suficient de mare și să fie realizată din aliaje de cupru cu rezistivitate scăzută. Rezistența la compresiune a pieselor care urmează să fie îmbinate poate varia foarte mult: de la câțiva newtoni la sute de kilo-newtoni.

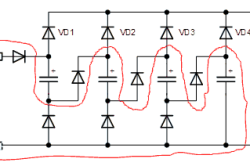

![]()

Inima mașină de sudură cel mai adesea există un transformator special pentru sudarea prin rezistență, a cărui înfășurare secundară are, de obicei, un număr mic de fire de sârmă cu o arie mare a secțiunii transversale. O tensiune alternativă este de obicei furnizată la înfășurarea primară, dar pot fi generate și impulsuri puternice de curent rectificat. De exemplu, funcționează un circuit condensator de sudură cu rezistență. Impulsurile apar în urma descărcării la înfășurarea primară a unui condensator încărcat al unui transformator cu capacitate mare.

Dacă ne comparăm cu alte metode de fixare a pieselor între ele, atunci sudarea prin contact are următoarele avantaje incontestabile:

- viteza mare (fracții de secundă) de a efectua operațiuni individuale, permițând asigurarea unei productivități ridicate a muncii;

- ușurința de monitorizare a respectării condițiilor optime de proces, care asigură fiabilitatea și calitatea înaltă a sudării, chiar și cu calificări reduse ale artiștilor interpreți sau executanți;

- procesul de sudare poate fi ușor mecanizat și automatizat;

- grad ridicat de protecție a mediului.

Tipuri de sudare cu rezistență

Înapoi la cuprins

Rezistența la sudare

Aceste modele de sudare implică în mod obișnuit unirea pieselor la anumite puncte. O ilustrare schematică a unei astfel de metode de conectare este prezentată în Figura 1a. Numărul 1 în toate diagramele din această figură indică părțile care trebuie sudate. Electrozii sunt conectați la înfășurarea secundară a transformatorului de sudură.

Fiabilitatea și calitatea îmbinării sudate este determinată de structura și dimensiunile punctelor sudate. Și ele, la rândul lor, depind de următorii factori:

- dimensiunea și forma suprafeței de contact a electrozilor;

- fluxul curent de sudare;

- timpul fluxului său;

- magnitudinea forței de compresie (P gf);

- condițiile de suprafață ale părților care trebuie îmbinate.

În acest fel, este posibil să se combine ambele părți miniatură, având o grosime de ordinul fracțiunilor de un micrometru, în dispozitivele electronice, și foi de oțel de până la câțiva centimetri grosime în zonele industriale de construcție a mașinilor.

Sudarea prin sudură este folosită pe scară largă în industria automobilelor: balamalele ușii de sudură și brațele la capotă, dispozitivele de prindere de legătură: știfturi, șuruburi și piulițe etc. În electronica radio, această metodă leagă conductorii de piesele mici. Într-un singur ciclu, această metodă de sudare permite obținerea unui număr mare de îmbinări sudate.

Înapoi la cuprins

Sudare cu role (rolă)

Acest tip de sudură este utilizat atunci când este necesar să se obțină îmbinări sudate hermetic (producerea rezervoarelor de gaz, diferite rezervoare, rezervoare etc.). Astfel de sudare se realizează pe mașini specializate cu una sau două role de presiune-electrozi, realizate sub formă de discuri. La rulare, rolele strângeți strâns produsele îmbinate și le sudați. Grosimea acestor produse poate avea valori cuprinse între 0,2 și 3 mm.

Sudarea prin sudură poate fi efectuată în trei moduri:

- Continuă, care are ca rezultat o conexiune solidă care nu conține miezuri care se suprapun reciproc. Dezavantaje: o încălzire puternică a rolelor, ceea ce determină necesitatea reglării lor frecvente.

- Intermitent (sub formă de impulsuri individuale). Prin modificarea duratei impulsurilor înseși și a diferențelor dintre ele, se poate schimba gradul de suprapunere a miezurilor turnate. Rezistența rolelor de electrod cu această metodă de sudare crește semnificativ.

- Pas, în timpul căruia curentul este, de asemenea, pornit intermitent, iar în momentul apariției acestuia, electrozii se opresc. Datorită acestor opriri, contactele din zona curentă de curgere sunt îmbunătățite, iar riscul de fisuri fierbinți este redus.

Sudarea este o procedură indispensabilă pentru orice proces de construcție sau pentru reparații. La urma urmei, cu ajutorul acestuia puteți fixa în siguranță diverse părți metalice, creați cadre, garduri, garduri.

Cu toate acestea, pentru a utiliza cu îndemânare mașina de sudură, este necesară o experiență. Acest lucru este valabil mai ales pentru sudarea prin rezistență, deoarece acest proces necesită o precizie ridicată și un nivel bun de cunoaștere a dispozitivului. Citiți mai multe despre această metodă de fixare a pieselor și diferitele sale forme citite mai jos.

Caracteristicile metodei de sudare a contactului

Rezistența la sudură este procesul de îmbinare a elementelor metalice care are loc datorită trecerii curentului electric prin ele de la o mașină de sudură.

O componentă foarte importantă a metodei de contact este zona de rezistență situată în zona în care sunt conectate elementele metalice. Acesta este motivul pentru care acest tip este numit și rezistență la sudură electrică. Combinația de piese metalice se datorează două procese fizice: încălzirea cu ajutorul curentului electric și presiunea exercitată asupra metalului.

Acest tip este utilizat pe scară largă datorită unui număr de avantaje pe care le are în comparație cu altele. Puterea electrică ridicată vă permite să lucrați cu viteză și performanță excelente. Producția unei articulații durează până la o secundă! Lucrul cu această metodă este de înaltă calitate.

Un avantaj evident este faptul că procesul de sudare prin rezistență nu necesită utilizarea nici unui consumabil: nici gaz, nici flux, nici fir de umplere. Este important că această metodă este ecologică și, prin urmare, nu afectează nici angajatul, nici mediul înconjurător. Rețineți că munca realizată prin metoda de contact poate fi efectuată chiar și de un sudor novice, datorită simplității procesului.

Vizualizare punct conexiune

Sudarea de contact este caracterizată de variabilitatea procesului de îmbinare a pieselor metalice.

Există multe soiuri din această specie.

Pentru performanța muncii deosebit de laborioase și subțiri se utilizează de obicei tipul de sudare. Aceasta constă în conectarea metalului la puncte mici, care depind de mărimea electrozilor din mașina de sudură. Electrozii sunt alimentatori de curent și comprimă materialele încălzite. În ciuda faptului că dimensiunile punctelor de legătură sunt mici (4-12 mm), piesele metalice sunt strânse una de cealaltă, deci nu trebuie să vă faceți griji în legătură cu ruperea conexiunii.

Diametrul punctelor de conectare depinde de rezistența electrozilor și de curentul, de presiunea aplicată pe metal, de dimensiunile părților de încălzire ale electrozilor, precum și de starea în care sunt localizate părțile care trebuie îmbinate. În procesul de lucru la fața locului folosind impulsuri DC.

Metoda de sudare embosată

Următorul tip de metodă de îmbinare a pieselor metalice este relieful. Esența procedeului este că proeminențele pre-pregătite pe suprafața pieselor sunt interconectate. Aceste proeminențe sunt ștanțate folosind echipamente speciale. Ele pot fi de diferite forme: de la rotund la alungit. Astfel, suprafața preliminară a piesei este relief, de aici și numele procesului de lucru pe ele.

Principala diferență între metoda reliefului și metoda punctului este aceea că, în primul soi, zona de impact și mărimea cusăturii sunt determinate de mărimea protuberanțelor pregătite, nu de electrozii, ca în a doua metodă. Acest tip de contact cu piesele necesită o putere crescută a energiei electrice, care poate fi numită dezavantaj.

Sutura de gătit: caracteristică

O altă metodă de sudare prin rezistență este sutura. Acest tip se distinge prin faptul că piesele sunt interconectate folosind o cusătura discontinuă sau continuă. Intermitentul constă în zone frecvente de sudură la fața locului. Sudarea în sine are loc datorită electrozi de disc, care alimentează curent într-un spațiu suficient de mare simultan. Metoda suturii intermitente este folosită mai des decât continuu.

Faptul este că o cusătura continuă necesită o mai mare îndemânare a muncitorului și are, de asemenea, un impact mult mai mare asupra echipamentului decât o intermitentă, care poate fi prelucrată treptat fără supraîncărcarea echipamentului și a sudorului.

Există, de asemenea, o metodă pas cu pas de fierbere a cusăturii, în care curenții sunt alimentați pe rolele electrodului numai după mutarea pieselor. Cilindrii sunt în mod constant pe detalii. Ultima metodă practic nu este utilizată, deoarece nu este suficient de productivă și necesită echipament mai complex.

Vedere la cap și caracteristicile sale

Metoda capului este o altă modalitate de conectare a părților sub influența curentului electric. Această viziune diferă de celelalte prin faptul că piesele sunt unite în locuri în care sunt îmbinate capete special pregătite, care se află pe suprafața pieselor. Există mai multe moduri de sudare a părților metalice: rezistență, refolosire continuă și intermitentă.

În primul caz, piesele sunt pre-îmbinate și comprimate, după care le este furnizat un curent, aducând metalul într-o stare ductilă. Cu ultimele două metode, piesele sunt încălzite și apoi conectate. Numai cu topirea continuă, metalul este încălzit pe tot parcursul procesului de fierbere, iar cu intermitență - piesele sunt apoi încălzite, apoi diluate pentru a economisi resursele echipamentului.

Trebuie remarcat faptul că există și metode combinate de gătit părți metalice: sutura-cap, punctul de relief. Ele există pentru a adapta procesul de sudare la o situație specifică.

Asta e tot ce trebuie să știți despre diferitele tipuri de compuși de contact ai metalelor sub acțiunea curentului electric! Alegerea corectă a tipului de sudură cu rezistență este cheia lucrării de succes.