Elektródák felületkezeléshez, kopásállóak

Ez az egyik legegyszerűbb, és ugyanakkor hatékony módja nem csak az alkatrészek megfelelőségének (teljesítményének) helyreállítását teszi lehetővé. Egy fém elektródával való hegesztésével megváltoztathatja a minta alakját, más (az eredetitől eltérő) tulajdonságokat adhat a felületi rétegnek, növeli annak szilárdságát és kopásállóságát. Mi ez a technológia, milyen jellegzetességei vannak, és hogy a mindennapi életben megvalósítható - e cikk tárgya.

- Az olvasó valószínűleg nem érdekel az ipari technológiák iránt, és még a robottechnika használatával is hangsúlyt fektet a fémek hegesztésére az elektródákkal, háztartási szinten, azaz saját kezükkel.

- Gyakran az ötvözetek, például acélok is, fémek. Mind a technológiák, mind az egyes részek (például az elektród márkája) minden egyes esetben kissé eltérhetnek. Az egyik cikkben nem lehet szó szerint lefedni az összes árnyalatot, így mielőtt a felszínre kerülne, tisztázzon bizonyos pontokat az alkalmazott fémekkel kapcsolatban. Az alábbiakban csak az általános ajánlások szerepelnek, valamint a lekérdezés önmagában is szerepel a keresőmotor karakterláncában.

- Mivel a burkolat valamilyen módon hasonlít a jól ismert hegesztéshez, hasznos lehet az utóbbiak technológiájáról szóló cikkeket különböző fémek és ötvözetek - réz, alumínium, öntöttvas, rozsdamentes acél és több más - vonatkozásában olvasni az elvégzendő munka sajátosságaitól függően.

terminológia

- Felületezés - különböző fémek összekapcsolása, ha az egyiket egy másik felületre alkalmazzuk.

- Filler fém - amelyet alkalmazunk; a fő felületen felületkezelés történik e módszer szerint.

technológia

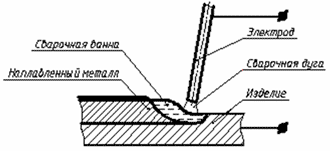

Az anyagok kölcsönös behatolása molekuláris szinten történik. Ehhez a szubsztrátum felületi rétegét melegítjük, hogy olvadássá váljon egy alacsony mélységben, és az adalékanyagot folyékony állapotban melegítjük. Ilyen kapcsolatot homogénnek (az angol nyelvű fordított szóból) a megnövekedett megbízhatóság jellemez, mivel lehetetlen mechanikus eszközökkel megosztani az eredeti „részekre”.

Ennek a technológiának az előnyei a réteg vastagságának (és jelentős határokon belül) szabályozásának lehetőségei és az adalékanyag bármilyen formájú részeihez (mintákhoz) való illesztése.

Alapvető úszószabályok

- A bázis felső rétegének olvadékának mélysége a lehető legkisebb legyen. Ennek a feltételnek az egyik módja az elektróda dönthető. A mozgás irányával ellentétes irányban készül. A különböző fémek minimális keverése segít csökkenteni a maradék feszültségeket, és bizonyos területeken kiküszöböli a lehetséges deformációkat.

- A felesleges adalékanyag bonyolítja az alkatrészek további feldolgozását, több munkát és időt igényel.

Elektróda technológia

Kötelező az alapfém előkészítése - sztrippelés + zsírtalanítás.

A homogén réteg előállításának leggyakrabban alkalmazott módszere az elektródák által történő burkolás. A technológia egyszerűsége miatt elengedhetetlenül fontos mind a gyártás, mind pedig otthon. Az alapfémtől és a kitűzött céloktól függően egy elektródát választunk ki a megfelelő felületbevonattal. Márkájától függően a kapott réteg megkapja a szükséges jellemzőket. Az ábra mindent jól magyaráz.

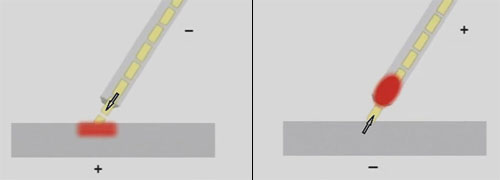

Csatlakozási séma - közvetlen vagy fordított. Az utóbbi opciót gyakrabban használják, mint kényelmesebb. A feszültség állandó, ezért a „+” a bevont elektródán van.

Technológiai jellemzők

- A réteg vastagsága és alakja az elektród keresztmetszetétől függ.

- A jó minőségű hegesztés biztosítása érdekében az ív feszültségének és áramintenzitásának minimálisnak kell lennie, és ehhez pontos egyezés szükséges. A gyakorlati tapasztalat megszerzésével e feltétel teljesítése nem különösebben nehéz.

Mit kell tudni

- A feszültségnövekedés azt a tényt eredményezi, hogy a "henger" nem növekszik magasságban, hanem szélességben. Az ív hossza nő.

- Mindegyik - saját alkalmazás funkciója. Például szükséges-e az alap előmelegítése? mert alacsony ötvözetű acélok ez gyakran nem szükséges. Mi a hűtési mód? Mi az aktuális áram? A burkolat minden technológiai árnyalata a konkrét elektródák dokumentációjában szerepel.

- Minél jobb a burkolat minősége, annál magasabb a fűtés hőmérséklete. Gyakorlatilag minden ötvözet és fém esetében a legkisebb értéke + 300 ºС. Otthonban legalább egy kis sütőre lesz szüksége (például egy elektromos kamra kemence).

Huzalozási öltés

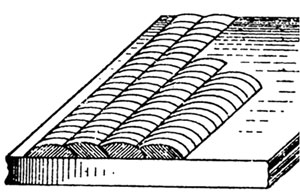

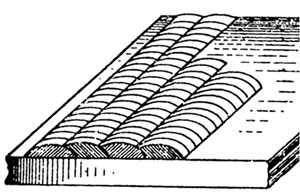

Lapos felületekhez

Keskeny görgők. Third egyharmadát átfedik.

Széles. Az elektróda merőleges az úszó tengelyére. Az oszcilláló mozgásokat, azok konfigurációját (frekvencia, amplitúdó) az alap méretei alapján választjuk ki.

Kombinált technika. A burkolat keskeny görgőkkel van kialakítva, de a szélességüktől kissé kisebb távolságra helyezkednek el. A bázis eltávolítása a salakokból az ilyen üregekben, a következő úszó van készítve. Ennek eredményeként - folyamatos homogén réteg kialakítása.

Annak érdekében, hogy az alapot jobban lefedjék más fémekkel, el kell kezdeni a következő görgő elhelyezését az oldal ellenkező oldalán. Továbbá a rétegeket nem egymás után, hanem egymás után, hanem véletlenszerűen, majd egy területen, majd egy másikban alkalmazzák. Ez megakadályozza a szubsztrát részleges deformációját a túlmelegedés során.

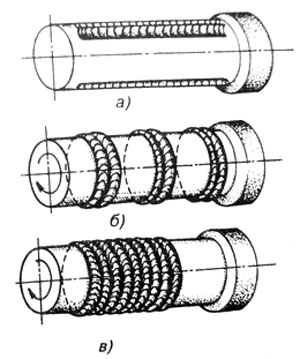

Hengerekhez

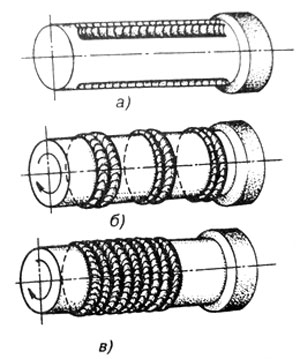

Mindhárom módszer az ábrán látható.

A fémbevonatnak egy további technológiája van elektródák használatával - védőgázos környezetben. A magjában egyszerű. A nehézség más - meg kell vásárolni egy hengeret, és töltse ki a megfelelő gázzal (argon, hélium vagy más) a töltőanyag típusától függően. Ez az opció alkalmasabb egy kis műhelyre. Megszerzéshez gázpalack az egyszeri otthoni munkavégzés alig érdemes. Ezért ez a technológia nem szerepel a cikkben.

Az elektródák kiválasztására és használatukra vonatkozó ajánlásokat a szerző feleslegesnek tartja. Először is, a csomagoláson minden szükséges információ megtalálható. Másodszor, az eladó minden homályos kérdésre válaszol. Speciális pontokon a vezetők jól ismerik az ilyen témákat, és gyakorlati tanácsokat adhatnak.

A hegesztőknek rendszerint különböző acélfajtákkal kell foglalkozniuk. Ugyanakkor nincs olyan univerzális elektróda, amely képes a különböző acélfajták egyenletesen hatékony hegesztésére, és a szakembereknek figyelembe kell venniük őket műszaki jellemzők a munka során ez vagy a fém.

Elektróda besorolás

A szándékolt elektródok több csoportra oszlanak, amelyek specifikus paraméterekkel korrelálnak a különböző acélfajták ötvöző alkatrészeivel. Az acélbevonatokhoz a leggyakoribb típusú elektródákat felsoroljuk, és bemutatjuk azok jellemzőit.

- Hegesztési elektródák alacsonyak szénacél alacsony ötvözőelemekkel. Az ilyen acélminőségek nagyon ellenállnak a koptató kopásnak és ellenállnak az ütésnek.

- Elektródák közepes szén-dioxid-alacsony ötvözetű acélok hegesztéséhez. Az ilyen acélminőségek nagyon ellenállnak a súrlódásnak, és hegesztés 650 fokos hőmérsékletet képes ellenállni.

- Elektródák ötvözött és nagy ötvözetű szénacélok hegesztéséhez. A hegesztés során lerakódott fémréteg ellenáll a kopásnak és az ütésnek.

- magas szén-dioxid-tartalmú ötvözött acélok. Ennek a csoportnak az elektródjait nagy nyomás alatt használják. A hegesztési varrás akár 850 fokos hőmérsékletnek is ellenáll

- Ez a csoport elektródákat tartalmaz az ausztenites (rozsdamentes) magas ötvözetű acélok hegesztéséhez. A fogyóeszközök jellemzői lehetővé teszik, hogy a hegesztés során rozsdamentes acélhézagot kapjunk.

- Elektródák hőálló acélokhoz, amelyek képesek ellenállni az 1000 fokot meghaladó magas hőmérsékletnek.

A fenti elektródok mindegyike ipari és háztartási használatra készült.

Az elektródok összetétele és szerkezete

A különböző típusú acélok hatékony hegesztéséhez szükséges tulajdonságok eléréséhez a különböző típusú elektróda rudakat a hegesztett fémek márka szerint választják ki.

Az elektródok összetétele és szerkezete nagymértékben meghatározza az ívfelület és a betétes fémréteg tulajdonságait.

A hegesztett fém alapját képező elemek mellett a fogyóeszközök összetételét kiegészítik a hegesztési folyamatot javító és megkönnyítő adalékanyagok. Tehát az UONI 1345 márka elektródái a következő elemeket tartalmazzák:

- mangán

- szén

- szilícium

- foszfor

Azonban a hőálló acélok hegesztésére szánt OZN 6 márka elektródái összetételükben jelentős mennyiségű titánt tartalmaznak, ami biztosítja a felület megfelelő minőségét.

Acélok burkolására szolgáló elektródok fokozatai

Képzeld el, hogy a különböző acélok hegesztése során a leggyakoribb elektróda márka.

- OZN 300M - az alacsony ötvözetű acél alkatrészeinek és alkatrészeinek hegesztéséhez, gyors kopásnak kitéve.

- UON és 13NZh 20H13 - hőálló acélok bevonására tervezték, amelyek ellenállnak a 400 fokos hőmérsékletnek.

- OZN 7 - elektródák nagy terhelésű szerkezetek és elemek hegesztéséhez.

- T 590 - magas szénacélból készült, nagy terhelésnek kitett szerkezetek és alkatrészek hegesztésére.

- OZI 5 - a fémvágó szerszámok és a forró bélyegző formák elhasználódott rétegének bevonása

- OZSH 6 - kovácsoló berendezések, gépek és alkatrészek javítása nagy terhelésű és szélsőséges hőmérsékleten.

Az elektródák kiválasztása különböző acélfajták burkolásához

A hegesztéshez használt fogyóeszközök kiválasztásánál figyelembe kell venni a hegesztendő acél márkáját és szerkezetét, valamint a hengerek méreteit. A nagy, vastag részek hegesztéséhez tehát egy nagyobb szakasz elektródáit kell választani, amely lehetővé teszi az acél megolvasztását a megbízható csatlakozáshoz. Emellett a nagyobb átmérőjű elektródák képesek ellenállni a nagy áramterhelésnek.

Jelenleg a főbb márkák mellett számos hazai és külföldi vállalat analógja van. Az optimális opció kiválasztásához részletesen meg kell vizsgálni a fogyóeszközök tulajdonságait, és amennyire lehetséges, korrigálni kell azokat a hegesztendő fémek tulajdonságaival.

Általános rövid jellemzők és a felszíni elektródák katalógusa.

A felületkezeléshez használt elektródák csoportja különleges tulajdonságokkal rendelkező felületi rétegek kézi ívbevonására szolgáló jelöléseket tartalmaz (kivéve a nemvasfémek rétegeinek rétegezését). A GOST 9466-75 és GOST 10051-75 követelményeinek megfelelően gyártják és szállítják. Bizonyos esetekben a burkolatot is használják. hegesztő elektródákPéldául a magasan ötvözött, korrózióálló, hőálló és hőálló acélok hegesztésére szánt osztályok.

A GOST 10051-75 szerint a felszíni rétegek elektródái 44 fajtába sorolhatók a hegesztett fém kémiai összetétele és a normál hőmérsékleten (például E-16G2HM, E-110X14V13F2, E-13X16N8M5S5G46). A sok fokozatú hegesztési fémeket a gyártók specifikációi szabályozzák.

Az elfogadott dopingrendszertől és a kapott hegesztési fém működési feltételeitől függően a burkolóelektródák (elekrolódok) önkényesen oszthatók az alábbi 6 csoportba:

Az elektródák csoportja a burkoláshoz olyan jelekkel van ellátva, amelyek a kopott részek felületi rétegeinek kézi burkolására szolgálnak. Az ilyen hegesztési réteg különleges tulajdonságokkal rendelkezik (kivéve a nemvasfémek részeinek hegesztésére szolgáló elektródok típusait). A túlfeszültség-elektródákat a GOST 9466-75 és 10051-75 követelményeinek megfelelően gyártják és szállítják.

Bizonyos esetekben a hegesztési elektródák, például a hegesztésre szánt márkák, valamint a hőálló acélok is használhatók felületek megmunkálására.

A GOST 10051-75 szerinti felületi rétegek helyreállítására szolgáló elektródok a lerakódott fém keménységének és kémiai összetételének megfelelően normál hőmérsékleten 44 típusra vannak osztva (például Э-13Х16Н8М5С5Г46, Х-110Х14В13Ф2, 16-16Г2ХМ). Számos márka gyártója műszaki feltételekkel szabályozza a hegesztési fémeket.

Feltételes csoportosulás

A hegesztési elektródák (hegesztési elektródák) a munkakörülményektől és a kapott hegesztett fém alkalmazásától függően hagyományosan a következő 6 csoportra oszlanak. (Például az alábbiakban a bélyegzők / az elektródák típusai (fémtípusok) szerepelnek), ezekre a jelekre mutató hivatkozások ezen az oldalon továbbiak):

Elektródák felületkezeléshez, kopásállóak

A burkolat egy olyan módszer, amellyel az olvadt fémréteget, a töltőanyagot a magra alkalmazzuk. A hegesztéshez használt elektródák, amelyek ellenállnak a kopásnak, új réteget hoznak létre az alkatrészeken, kiváló mechanikai tulajdonságokkal és jellemzőkkel. Használatuk miatt:

- hozza a terméket eredeti megjelenésébe,

- térjen vissza a geometriai méretekhez

- új értékes tulajdonságokat ad

- növelje a kopásállóságot, képes ellenállni a hőmérséklet hatásainak.

Földmunkák, hernyó láncok, kotróhajók, buldózer kések, ripperek tippjei kopásnak vannak kitéve. Ezeket az alkatrészeket védje meg a terhelésektől és a megsemmisüléstől az elektróda márkájával és. A rúd szénacélból készül, a vakolat ferroboront, bór-karbidot, ferrokromot, ferrotitánt tartalmaz.

Földmunkák, hernyó láncok, kotróhajók, buldózer kések, ripperek tippjei kopásnak vannak kitéve. Ezeket az alkatrészeket védje meg a terhelésektől és a megsemmisüléstől az elektróda márkájával és. A rúd szénacélból készül, a vakolat ferroboront, bór-karbidot, ferrokromot, ferrotitánt tartalmaz.

Ütésálló elektródák a burkoláshoz

A súrlódási terheléssel szemben ellenálló, elektródákat használnak a zúzóberendezések, mint például a kullancsok, harapások, páncélok és görgők, kúpok, épületek javítására. Ilyen márkák az OK 86.08, T-590 és T-620 néven használatosak. Ezekkel négy vagy több réteget lehet hegeszteni. A T-590N azok számára készült, akik úgy döntöttek, hogy javítják az alkatrészt és hosszú ideig elfelejtik.

A T-590 és a T-620-as hegesztési rétegek nem ütközik a repedés hatására. Ők kopásállóEzek jól illeszkednek az alapfémhez, segítenek a termékek élettartamának meghosszabbításában.

Keményfém keményfém elektródák

A burkoláshoz használt karbidelektródok sokféle alkatrész geometriájának helyreállítására szolgálnak. Jól illeszkedő márkák és ESAB OK 84.42 (megszűnt) ötvözetlen acél esetében. A csiszoló- és ütéshatásnak kitett karbidacélból készült termékeket UTP PUR 600, ESAB OK 83.53 (Megszűnt). Alkalmasak a vágásmérő műszer helyreállítására is, amelyek nagy kopásnál működnek.

A cső alakú elektródával hegesztett fémréteget nem lehet megmunkálni. A kemény ötvözetekkel sikeresen működhet. Segítségükkel javítsák meg a pályák, vágók, vödrök felületét. Nagy keménységük 55-63 HRC. Ezek átmérője 3,2-12 mm.

Egyes márkák hegesztése

ZELLER L61. Lásd még a klipet, ahol a ZELLER L61 elektróda lerakódása látható.

Fénypontok a felszínelektródákon

FONTOS! Hegesztett fémréteg kémiai tulajdonságokaz elektród összetétele szinte teljesen egybeesik a javított rész acéljellemzőivel. Ez fontos a márka, típus kiválasztásakor.

A lerakódási módszer működési elve az elektróda olvadásán alapul hegesztési ív, egy vagy több réteg létrehozásáról. Hányan lesznek szükségük ahhoz, hogy meghatározzák, figyelembe véve az alkatrész tulajdonságait, az igényektől függően.

A hegesztő réteg által létrehozott jó minőségű jellemzők a fém behatolásának mélységétől függően érhetők el. Ennek a mutatónak minimálisnak kell lennie. Fontos figyelembe venni, meg kell érnie a legkevésbé lehetséges keverést az elhelyezett acélból a fővel. A hegesztőnek meg kell próbálnia a minimális maradék feszültséget és elkerülnie a munkadarab alakváltozását. Ezt a követelményt csak az előző két, az előbbi \\ t a jobb választás elektróda és minimális forráspont.

Fontos, hogy a hegesztés után az alkatrészek későbbi feldolgozása során megengedett értéket csökkentse, és ne haladja meg őket.

A hajlítás kiküszöbölése érdekében a burkolatot a legkülönbözőbb szakaszokban kell elvégezni, és célszerű minden további görgőt az ellenkező oldalról az előzőhöz képest elhelyezni.

Csak ezen egyszerű szabályok betartásával érhető el a fémek védelme a gázok káros hatásai ellen. Kiderül, hogy sűrű, nincs pórusok, bármilyen repedések és külföldi zárványok. Fontos figyelembe venni azt a tényt, hogy a javított rész felületét alaposan meg kell tisztítani az olaj, a korrózió, a rozsda és a más típusú szennyeződések ellen, mielőtt megkezdené a munkát a felületen.

videó

Nézze meg a videót, ahol a mester felépíti az ekéket:

Azok, akik kiaknázzák a különböző mechanizmusokat, néha meg kell néznie a fémek hegesztésének szükségességét egy adott helyen. Törött szerelési lyuk, a használat közben elhasználódott felület, fémvágó szerszámok, kopott csapágypersely. Ezekben az esetekben az alkatrész cseréje nélkül is megteheti, és a kopott alkatrészen a fémfelület módszerével helyreállíthatja azt. A fémrészen való burkolás lehetővé teszi, hogy ne csak a termék eredeti tulajdonságait helyreállítsa, hanem teljesen új értékes tulajdonságokat is adjon. Különösen egy keményfémréteg hegesztésével az alacsony szén-dioxid-tartalmú acél alapjára egy kopásálló szerszám vagy vágószerszám állítható elő.

A burkolás az a folyamat, amikor egy olvadt fémet (adalékanyagnak nevezünk) egy másik felületre (az úgynevezett fő) alkalmazzák. Ezzel egyidejűleg az alapfém is olvasztott egy sekély mélységre, hogy homogén vegyületet képezzen. A burkolat célja eltérő lehet: az alkatrész elveszett geometriájának helyreállítása vagy új alak kialakítása, a kívánt fizikai és mechanikai tulajdonságokkal rendelkező felületréteg kialakítása (mint például a megnövekedett keménység, kopásállóság, gátlás, korrózióállóság, hőállóság stb.), Hegesztéssel történő kikeményedés.

A felületet bármely felületen - sík, kúpos, hengeres, gömb alakú - lehet elvégezni. Nagy határokon belül vastagsága néhány millimétertől centiméterig vagy annál nagyobb.

A burkolat alapelvei

Fő pontjaiban a lerakódási technológia hasonló a hegesztési technológiához. Ugyanazokkal a feladatokkal szembesül, mint a hegesztés előtt - a levegőben lévő gázokból lerakódott fém védelme, sűrű, pórusok, repedések és idegen zárványok nélkül. Ezért fontos, hogy megismerkedjünk a hegesztéssel kapcsolatos általános cikkekkel, a megfelelő fémek hegesztésével kapcsolatos cikkekkel (rézhegesztés, öntöttvas hegesztés, alumínium hegesztés, rozsdamentes acél hegesztés) és az elektród bevonatokkal, különben nem lesz megértés, például miért kalcináljuk az elektródákat a burkolatok előtt és milyen következményei vannak ne csináld, vagy miért fontos az elektróda csatlakozás polaritása. A burkolás során meg kell felelni az alapelveknek, amelyek számos követelményből állnak:- Szükséges az alapfém minimális behatolására törekedni. Ezt úgy érjük el, hogy az elektródát a lerakódással ellentétes irányba billentjük.

- A hegesztési fémnek a lehető legkisebb mértékben keverhetőnek kell lennie.

- Meg kell próbálnunk az alkatrészek minimális maradékfeszültségeit és deformációit elérni. Ezt a követelményt nagymértékben biztosítja az előző két előírás betartása.

- Elengedhetetlen értékre kell csökkenteni a részek későbbi feldolgozásához szükséges kibocsátási egységeket. Más szóval, pontosan annyira kell hegesztenie a fémeket, mint amennyire szükséges, és nem többet.

A fémbevonat különböző módszereit alkalmazzák - elektromos ív, gáz, elektrológ, indukció, plazma, impulzusív, vibrációs ív, porfestés. A legelterjedtebb ívfelület.

A burkolat anyagai különböző formában léteznek. Ezek lehetnek töltő rudak, porkeverékek, bevonatos elektródák, valamint folyékony mag és szilárd huzal. Elektromos ív burkolatban főként bevont elektródákat, töltő rudakat és huzalokat használnak.

Felületek bevonása bevont elektródákkal

A bevonattal ellátott elektródákkal való burkolás az iparágban és a mindennapi életben alkalmazott főbb módszerekre vonatkozik, egyszerűségének, kényelmének és a speciális felszerelés szükségességének hiánya miatt. Nagyszámú típusú elektródot állítanak elő, amelyek különböző jellemzőkkel rendelkező felületkezelő réteget hoznak létre, amelyek bizonyos feltételek mellett biztosítják a szükséges termékek minőségét.A burkolat bizonyos készségeket igényel a munkában. Minimális áram és feszültség esetén szükséges, hogy ne növelje az alapfém részarányát a hegesztési fémben, hogy megolvadjon mindkét komponens. A fém összetétele meghatározza az elektród típusát, a vastagságát és alakját - az elektród átmérőjét. Az ív feszültsége határozza meg a hegesztési gyöngy alakját, mivel növekszik, a szélesség növekszik és a henger magassága csökken, az ív hossza és az adalékanyagok, különösen a szén oxidálhatósága nő. Ebben a tekintetben a minimális feszültségre van hajlamos, amely összhangban van az ívárammal.

Az alkatrészek acélból történő bevonását általában egyenárammal végezzük. fordított polaritás (az elektródán "plus") az alsó helyzetben.

Az alacsony szén-dioxid-tartalmú és alacsony ötvözetű acélok alkatrészeit általában előmelegítés nélkül helyezik el. A belső feszültségek enyhítésére azonban gyakran előmelegítés és ezt követő hőkezelés szükséges. A felületkezelésre vonatkozó részletesebb követelményeket az alkalmazott felület-elektródák dokumentációja tartalmazza. Például az OZI-3 elektróda számára a következő technológiai jellemzők állnak rendelkezésre: "A fedőréteget egy-négy rétegben, előmelegítéssel 300-600 ° C hőmérsékletre állítjuk elő. Az átfedés után lassú hűtést ajánlunk. Lehetőség van magas hőmérsékletű hegesztésre. ° C, 1 óra. "

Az alkatrész felületét az olaj, rozsda és egyéb szennyeződések megtisztítása előtt tisztítják.

A hegesztési helyek elhelyezésére különböző rendszerek léteznek. Lapos felületek esetében két fő fajtája van: a keskeny görgők használata, amelyek egymást átfedő szélességük 0,3-0,4, és szélesek, az elektróda megnövekedett keresztirányú elmozdulásaival a járatirányhoz viszonyítva.

Egy másik út - keskeny görgők lerakása egymástól. Ha ezt a salakot több henger bevezetése után eltávolítjuk. Ezután a hengereket hegesztik és a résekbe.

Az alkatrészek torzulásának elkerülése érdekében a hegesztést külön szekciókban, "véletlenszerűen" kell elvégezni, és az egyes következő hengerek elhelyezését az előző oldalról ellenkező oldalról kell elindítani.

A hengeres felület burkolatát háromféleképpen hajtjuk végre - hengerek a henger generátorán, zárt körökön lévő hengerek és hélix mentén. Az utóbbi opció (spirális vonal mentén) különösen kényelmes a gépesített burkolatok esetében, ahol a felületkezelési folyamat során a részek egyenletes forgatásra kerülnek.

A vágó-, szerszám- és mérőeszközök élettartamának, valamint az intenzíven viselkedő mechanizmusok részeinek helyreállításához és növeléséhez keményfém ötvözetekkel rendelkező munkafelületeket használnak, amelyek fémek, például titán, volfrám, tantál, mangán, króm és mások bórok. , szén, kobalt, vas, nikkel stb.

Új, keményfém burkolattal rendelkező szerszámok és alkatrészek gyártása során szén- vagy ötvözött acél részeket használnak alapanyagként. A nagy kopású alkatrészek javítása a kemény ötvözetekkel való bevonás előtt, az előrétegezés alacsony szén-dioxid-tartalmú acélelektródákkal történik.

A jobb minőségű felület kialakítása, a repedés megakadályozása és a feszültség csökkentése érdekében sok esetben ajánlatos a munkadarabokat 300 ° C-ra és magasabb hőmérsékletre melegíteni.

A fémvágó szerszámok és a szerszámok felülete. A hideg és forró bélyegzéssel végzett fémvágó szerszámok és szerszámok OZI-3, OZI-5, OZI-6, TsS-1, TsI-1M elektródákkal és más márkákkal vannak fuzionálva. Az ilyen elektródák által elhelyezett fémnek nagy kopásállósága és összeomlása nagy fajlagos terheléseknél és magas hőmérsékleteken - akár 650-850 ° C-ig. A lerakott réteg hőkezelés nélküli keménysége 52 HRC (OZI-5) és 61 HRC (OZI-3) között van. 1-3 réteg van 2-6 mm teljes vastagságban. A burkolatot megelőzően a részt 300-700 ° C-ra melegítik (az elektród típusától függően).

A kopásmentes munkadarabok megmunkálása ütésmentes terhelés nélkül. Ha különösen nagy keménységű hegesztési fémet szeretne kapni, a T-590 és a T-620 burkolatokhoz elektródákat használhat. Kifejezetten az intenzív kopással működő részek fedezésére szolgálnak. A magja enyhe acélból készül, de a bevonatok közé tartozik a ferro-króm, a ferrotitánium, a ferroboron, a bór-karbid és a grafit. Ezeknek az anyagoknak köszönhetően a hegesztési fém keménysége elérheti a 62-64 HRC egységet.

Tekintettel arra, hogy a lerakódott fém törékeny és hajlamos a repedésre, a T-590 és T-620 elektródákkal felépített termékek nem alkalmasak jelentős ütésállósági körülmények között történő működésre. A karbid fém felületét egy vagy két rétegben készítjük. Ha nagy vastagságú hegesztést szeretne, az alsó rétegeket enyhe acél elektródákkal és csak az utolsó rétegekkel helyezzük el - karbiddal.

Az ütőterhelésű csiszoló részek burkolása. Mangánacélokból (110G13L és hasonló) készült alkatrészek, amelyek intenzív felületi kopás és nagy ütközésű terhelések (különösen az építési és földelőberendezések munkadarabjai) működnek, az OMG-N, TsNIIN-4, OZN-7M, OZN-400M elektródákkal vannak elhelyezve. , OZN-300M és más márkák. Használatuk során a második rétegben levő fém keménysége 45-65 HRC, nagy viszkozitású értékekkel.

Rozsdamentes acél burkolat. A rozsdamentes acélból készült elektródák felületekhez TsN-6L, TsN-12M-67 és más márkák használhatók. Ezeknek az elektródoknak a magja nagyon ötvözött rozsdamentes drótból készül. A magas korrózióállóság mellett a hegesztési fémnek ellenálló a szakadással is, ami lehetővé teszi, hogy ezeket az elektródokat a tömítőfelületek megerősítésére használják.

Néhány elektródot a rozsdamentes acélok felületekre történő alkalmazásakor ajánlatos előzetesen és egyidejűleg felmelegíteni a részt 300-600 ° C hőmérsékletre, és a felületkezelés után hőkezelést végezni.

Réz és ötvözeteinek felszíne. A réz és ötvözeteinek (bronz) bevonása nemcsak réz vagy bronz alapra, hanem acélra és öntöttvasra is elvégezhető. Ebben az esetben olyan bimetál termékeket állítanak elő, amelyek a szükséges teljesítmény-tulajdonságokkal rendelkeznek (magas korrózióállóság, alacsony súrlódási együttható és más értékes tulajdonságok, amelyek a réz és ötvözetei jellemzői), és sokkal alacsonyabb költségekkel rendelkeznek, mint a teljesen rézből vagy annak ötvözetek.

Különösen a magas súrlódásgátló tulajdonságokkal rendelkező alumínium bronzok nagyon jól működnek a súrlódási egységekben, ezért a csigahajtókra, kekszekre és más, súrlódási körülmények között működő részekre vannak hegesztve.

A technikailag tiszta rézrészek bevonását Komsomolets-100 elektródák vagy rézből vagy ötvözeteiből származó hegesztési rudak készíthetik. A réz rézre történő bevonása esetén az előmelegítést 300-500 ° C hőmérsékletre kell felhordani.

A lerakott réteget előnyösen 500 ° C feletti réz hőmérsékleten kovácsoljuk.

Ha bronzfelületre van szükség, akkor az OZB-2M elektródák használhatók, amelyek a rézkomponensen kívül ón, mangán, nikkel és vas. Az OZB-2M elektródákkal elhelyezett termékek nagy felületi kopásállósággal rendelkeznek.

A réz és ötvözeteinek burkolása az alsó pozícióban fordított polaritású egyenárammal történik.

Védőgáz burkolása

A burkolt elektródák mellett otthon is védőgázokat lehet hegeszteni a MIG / MAG módszerrel (automata huzalelszívással) vagy TIG (volfrámelektródával) töltő rudakkal. Különböző gázok használhatók védelemre: argon, szén-dioxid, hélium és nitrogén, a lerakódó fémtől függően.A szénacél alkatrészek hegesztéssel történő helyreállításakor olcsóbb szén-dioxid használható. Tekintettel arra, hogy a szén-dioxid oxidálja az olvadt fémet, a töltőhuzalnak ebben az esetben deoxidálószerrel kell rendelkeznie (mangán, szilícium stb.).

A réz és ötvözeteinek bevonata nitrogénben, amely réz semleges.

Az erősen ötvözött acélok, magnézium és alumínium alapötvözetek argonban, héliumban vagy ezek keverékében olvadnak össze.

A burkolat nem fogyasztható volfrám elektródát argon és héliumban végezzük. általánosabban inert gázokkülönösen az argon univerzális, szinte bármilyen fém hegesztésére és burkolására alkalmas.

A félig automatizált szén és az alacsony ötvözetű acélok hegesztési anyagai hegesztési huzal folyamatos szakasz (Sv-08GS, Sv-08G2S, Sv-12GS) és speciális felület (Np-40, Np-50, Np-30HGSA). A rozsdamentes acél huzalozásához rozsdamentes acélt használnak. A burkolatot fluxus-magú huzallal lehet elvégezni, amely lehetővé teszi speciális tulajdonságokkal rendelkező hegesztési réteg kialakítását.

A részek hegesztéssel történő helyreállításakor a MIG / MAG módszerrel, mint az MMA esetében használjuk egyenáram fordított polaritás, amely az alapfém kevesebb behatolását biztosítja. Használat közben volfrám elektróda (TIG módszer) közvetlen polaritást használ, kiküszöbölve a volfrám elektróda olvadását. A burkolatoknak a lehető legrövidebbnek kell lenniük - a fém fröccsenésének elkerülése érdekében.

A webhely tartalmának használatakor aktív linkeket kell helyeznie ehhez a webhelyhez, amelyet a felhasználók és a keresőrobotok láthatnak.