Fémvágás oxigén propánvágóval. Mi a különbség a gáz-oxigén vágás és a plazmavágás között?

Gázvágásaz autogén vagy oxigén is gyakran a fémrétegek vágási eljárása, amikor egy speciális egységből származó oxigénáramot teszünk ki.

1 Autogén vágási technika és kulcspozíciói

Ez a típusú fémfeldolgozás nagyon aktív. Ma népszerű módszer az acél és fém termékek vágására. Lényege abban rejlik, hogy a kezelési területen lévő anyag gáz és oxigén keverékével a gyújtási hőmérsékletre (égésre) kerül, és ezután tiszta oxigénáramot indukál.

Ezek a hatások a fém égetéséhez és az oxidok vágási zónájából való eltávolításhoz vezetnek, amelyek a művelet során keletkeznek.

A munkadarab felületi rétegének égetése során jelentős mennyiségű sav felszabadulását jelezték, aminek következtében az alsó fémrétegeket melegítjük. Ennek következtében az égési folyamat a részleteket a teljes mélységre kiterjed, egy átmenő nézet nyílása keletkezik. Őn keresztül egy vágószerszámot működtető oxigén sugárzó teljesen bedobja a munkadarabot és kifelé megy. Az oxigénvágó készülék adott sebességgel történő mozgatásával pontos vágást kapunk.

Valójában a leírt eljárás több alapvető lépést tartalmaz. Először a fémet felmelegítik, majd az oxigén segítségével égetik, és a végső szakaszban a salakot kiolvasztott üregből fújják ki, ami olvadt állapotban van. Mivel a vas oxigénben való elégetése során viszonylag kevés hőt szabadít fel, a fűtő láng nem jön ki. Ez lehetővé teszi, hogy kompenzálja a fémfeldolgozó területen a nagy hőveszteséget.

Ha a láng kialszik, a fém tányér nagyon gyorsan lehűl, az égési reakció csillapodik, és a vágási művelet leáll. Az oxigénvágás lehetővé teszi az összetett formájú termékek vágását, és akár 200 centiméteres vastagságú fém alkatrészek vágása gond nélkül. Ne feledje, hogy nem minden ötvözet és acél lehet autogén vágásnak kitenni. Olyan fémekre használják, amelyek megfelelnek bizonyos fontos feltételeknek. Ezeket tovább tárgyaljuk.

2 Az oxigénvágás feltételei

Egy fém gázvágása csak akkor lesz sikeres, ha olvadáspontja magasabb, mint a gyújtási hőmérséklet. Az alacsony szén-dioxid-tartalmú ötvözetek teljes mértékben kielégítik ezt a feltételt. 1500 fokos hőmérsékleten olvadnak, és 1300 fokon gyulladnak. A közepes és a gázkezelésre alkalmas, sokkal rosszabb, mivel a megnövekedett szén-tartalom az olvadáspont csökkenéséhez és a gyújtási hőmérséklet növekedéséhez vezet.

A fém kompozíciók hővezető képessége nem lehet nagyon magas. Ha ez a feltétel nem teljesül, a fűtött salak és a fűtő láng vágási zónájából származó aktív ólom rögzül, ami a művelet instabilitását okozza. Ez szinte bármikor leállhat. A hővezetőképesség mutatójának cikkében leírt művelet elvégzéséhez szükséges "csak" acélra vonatkozik, amely vasvas technikai ötvözete, és közvetlenül a vasra. Az egyéb fémek automatikus vágása a legtöbb esetben lehetetlen.

Ezenkívül más vágási feltételeket is teljesíteni kell:

- A fém oxigén sugárzásakor a hőmennyiségnek olyannak kell lennie, hogy a művelet folyamatos legyen. Érdemes megjegyezni, hogy a hő csak 30 százaléka keletkezik a fáklya lángjának munkájából, míg a fennmaradó 70 százalék a fém égése során szabadul fel.

- A fém olvadási hőmérsékletének magasabbnak kell lennie, mint az a hőmérséklet, amelyen a fém-oxidok megolvadnak. Abban az esetben, ha ez a követelmény nem teljesül, a vágási művelet megszakad, mivel az oxigénáram nem képes kiváló minőségű tűzálló oxidokat fújni. Ebben a tekintetben az autogén vágás nem ajánlott alumínium (körülbelül 2050 ° C hőmérsékleten olvadó oxidjai) és magas krómtartalmú acélok (oxidjaik olvadáspontja körülbelül 2000 fok). Van azonban egy kiút. Az alumínium és a magas krómötvözetek speciálisan kiválasztott összetételű forgácsokkal vághatók.

- A forgácsolási folyamat során megjelenő salakok folyékonyságának nagy teljesítményűnek kell lennie, biztosítva a salak egyszerű működését a működési helytől.

3 Az oxigénvágás típusai és rövid leírása

A gázberendezéssel történő vágás kézi és gépi, felületi és szétválasztási lehet. Ha egy fémrész felületi vágása kerek formájú hornyok kialakulását eredményezi, és a vágás elválasztásánál, a felületen vágott vágások jelennek meg.

A kézi működtetés elválasztása általában a törmelék feldolgozásához, a profilok kalandjaihez és a lapokhoz tartozik. Ez a vágás magában foglalja a földgáz, a bután és a propán, az acetilén keverékét az eljárás éghető összetevőjeként. Általában az acetilént használják, mivel a feldolgozott termék gyors melegítését biztosítja.

A kézi vágást a lyukak és a csővezetékek bizonyos hibáival rendelkező területek vágására is használják, a csöves termékek következő végein történő vágáshoz. A lemezeket és csöveket, valamint a kovácsolásokat minden térbeli pozícióban vágják. Ugyanakkor a folyamat minőségét nagymértékben befolyásolja a műveletet végző szakember szakképzettsége és tapasztalata a carver munkájában.

A kézi egyenes vágás hatékonyságának növelése érdekében ajánlatos a folyamatot a terméken lévő útmutatókon és korábban megjelölt jelöléseken keresztül végezni. Ezenkívül további eszközöket kell használni (szög, vezetővonalak, speciális lyukak és karimák megmunkálásához szükséges iránytű stb.), Amelyek lehetővé teszik:

- egyértelműen tartsa meg a munkadarab és a vágófelület közötti távolságot;

- mozgassa a vágót a lehető legegyenletesebben;

- idő az oxigénáram elindításához.

A felszíni vágás (mind a gép, mind a kéz) magában foglalja az oxigén sugárzását egy bizonyos vastagságú fémrétegből. A különbség az eloszlástól az a tény áll, hogy a vágó gyorsan mozog a felületkezelésnél, és bizonyos szögben a fémfelülethez képest.

4 Az autogén fémfeldolgozás jellemzői

A gázvágás technológiája magában foglalja a fémrész felületének kiváló minőségű tisztítását a szennyeződésektől, a korróziótól, a méretaránytól és a festékbevonatoktól. A lapok kézi szétválasztásakor ajánlott a vágási területet legfeljebb 3–5 centiméter szélességig fújni (fáklya láng használata), majd egy fémkefével tisztítsa meg ezt a területet.

A gépi vágáskor általában az acéllemezeket speciális egységekben, lövés vagy kémiai módszerekkel tisztítják. Ezenkívül a görgőkön hajtson végre egyenesítő fémlemezeket is.

A vágási mód fő jellemzői a következők:

- oxigénnyomás;

- lánghatás;

- a művelet sebessége.

A művelet minősége és teljesítménye ezen mutatóktól függ. Az oxigén sugár nyomása az alkalmazott gáz tisztaságától, a vágószerszám fúvóka alakjától és a vágandó termék vastagságától függ. Ha a nyomás a normál érték fölé emelkedik, akkor az eljárás felületi minősége és sebessége romlik, ami természetesen megnövekedett oxigénfogyasztáshoz vezet.

A láng ereje függ az ötvözet állapotától (kovácsolás vagy rendes bérlés), összetételétől és fémvastagságától. A gépi vágást minimális lángon végezzük, de manuális teljesítmény esetén 1,5–2-szer kell növelni. Egy másik fontos pont - a 40 cm-nél nagyobb vastagságú termékek feldolgozásakor használjon karburáló lángot (ami "extra" acetilén van). Más esetekben a standard teljesítményt alkalmazzák.

A fémrész oxidációs sebességének és a vágási folyamatnak meg kell egyeznie. A túlzott vágási sebességet szikrák kísérik, tele van azzal a ténnyel, hogy a fém nem vágható át.

Modern gázégők, többlépcsős gázellátó rendszer, a gázolaj-vágó rendszerek gyártásában a vezetői fáklyák vágása Messer - mindez lehetővé teszi, hogy tökéletes eredményt érjünk el, és garanciákkal kísérjük. A gyártási bázisunk - modern, automatizált berendezések - 100 mm-nél kisebb vastagságú fémvágást eredményez, ami lehetővé teszi a lap vastagságánál kisebb átmérőjű lyukak lyukasztását.

A gázvágás költsége

Az árak * a fémek gázvágására vonatkozóan, beleértve az ÁFA-t is ** A hűségprogram működik: a megrendelés mennyiségétől függően a kedvezmények a művek teljes árának 3-40 százalékát teszik ki. A táblázat az alapkamatokat mutatja, amelyek alapján meghatározzák a gázvágás végső költségét az egyes paraméterek függvényében: vastagság, a belső kontúrok összetettsége, a konfiguráció és a termékek száma, egyéb árnyalatok.| Lemezvastagság, mm | Fekete acél, dörzsölje. | Rozsdamentes. acél, dörzsölés / pm . |

| 2–3 | 21 | 35 |

| 3–5 | 36 | 45 |

| 5–8 | 56 | 80 |

| 8–10 | 65 | 100 |

| 10–14 | 85 | 130 |

| 16 | 115 | 165 |

| 20 | 140 | 210 |

| 25 | 175 | 260 |

| 30 | 210 | 320 |

| 36 | 250 | 400 |

| 40 | 285 | 460 |

| 50 | 350 | 590 |

| 60 | 420 | 670 |

| 70 | 490 | 810 |

| 80 | 550 | 950 |

| 100 | 690 | - |

| 200 | forgatható | - |

jegyzetek

* A lyukasztás költségét a legegyszerűbb képlettel számítjuk - az 1.1-es együtthatót alkalmazzuk: ha a lapvastagság 10 mm, akkor egy lyuk lyukasztási ára 11 rubel lesz.

** Az ügyfél fém feldolgozásának költségét 1,25-ös tényezővel számítjuk ki, az alapkamatoktól kezdve.

A gázvágás előnyei

A gázvágást számos előny jellemzi, beleértve a következőket:

- A nagyobb vastagságú fémek (akár 200 mm) feldolgozásának lehetősége.

- nyugalom karbantartás folyamat és minimális követelmények.

- A közvetlen vágás és a kontúr lehetősége.

- Költséghatékony a működési költségek szempontjából, tükröződve a termelési költségekben és a pénzügyi költségek tekintetében.

- Nincs szükség a vágott élek további feldolgozására.

- Precíziós vágás.

- A feldolgozott felületen nincs ferde vonal.

A gázvágás elve

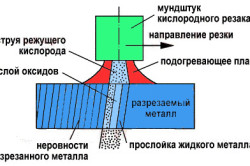

A gázvágás egy időigényes módszer, amely kiszámítható, megbízható eredményt ad. A feldolgozás során a fémet először egy láng (acetilén + oxigén) táplálásával melegítik a fáklyák átmérőjén lévő fúvókákon, amíg el nem éri a tűz hőmérsékletét (még vizuálisan is meghatározható: a fém lángjának „nyomdája” jellemző fényes cseresznye színű). Amint elérjük a kívánt hőmérsékletet, az égő központi fúvókáján keresztül oxigén kerül a nyomóugárral, amely az ötvözetben lévő vasval reagál. Az oxigén oxidálja az acélt olvadt oxiddá, amelyet az azonos oxigénárammal kiválasztott vágásból választunk ki.

A vas-oxidáció erősen exoterm folyamat. Ennek fenntartásához csak az így kapott vágáshoz szükséges oxigénellátás szükséges. A gázvágás sokkal gyorsabban megy végbe, mint a fém megolvasztása, de az eljárás elve az, hogy a módszer csak vastartalmú ötvözetekhez (acél, rozsdamentes acél, öntöttvas) alkalmazható.

A legegyszerűbb gázvágó eszközök a gázpalackok, égők, nyomásszabályozók, keverőtömlők. Fémmegmunkálásra használják a saját kezükben, de ez a módszer csak olyan durva munkára alkalmas, amely nem igényel legalább bizonyos pontosságot, például ha nagy méretű fémhulladékra van vágva. Más esetekben a tökéletes eredmény elérése érdekében ne használjon CNC-berendezést, amely lehetővé teszi, hogy nemcsak a munkadarabot egyenes vonalban vágja le, hanem a különböző fokú komplexitású figurákat is.

Ha fém feldolgozásával vagy vágásával foglalkozik, vagy csak ezt a tevékenységet kívánja elvégezni, akkor ez a cikk az Ön számára megfelelő irányt választhatja. Tekintsünk kétféle fémvágást - a hagyományos „gázvágó” vagy az autogén és plazmavágás vagy "plazmoreza".

Gázvágás

A gázvágás a közelmúltig gyakorlatilag a fémvágás fő módja volt. Mit kell ehhez? Közvetlenül gázégő, sebességváltó, nagynyomású tömlők, propán és oxigénhengerek. A munka elején szükségszerűen részt vett a fém előkészítésében. Tiszta szennyeződés, mindenféle szennyeződés, rozsda kell lennie.

A működés alapelve a következő: gázvágó használata először gyullad gázkeverék propán és oxigén, először a felület felmelegítésére, úgy, hogy nagyobb propánáramot kapjon. Ha gondosan figyeli a folyamatot, akkor a fém készenlétét meg lehet érteni, hogy nedves legyen, vagy akár nedves lesz, így elérjük a vágáshoz szükséges hőmérsékletet. Amikor a fém teljesen felmelegszik, az oxigénáramot egyenletesen adagoljuk.

A vágást a 10/1 - 10 rész oxigén és 1 rész propán aránya alapján lehet elvégezni. A vágási sebesség nagymértékben befolyásolja annak minőségét, és lehetőség van a szikrák áramlásának szabályozására: szikra a vágó elé - a sebesség alacsony, és ennek megfelelően hátul - ez azt jelenti, hogy sietsz. A vágott varrás minősége természetesen sok kívánnivalót hagy maga után - itt lesznek oxidok, csomók és dross.

Az időigényes gázvágás segítségével 1 és 300 mm vastagságú, különböző alakú részeket lehet vágni. Manapság van kiegészítő berendezések gázvágáshoz, amellyel 2 méterig vághat acélt.

Ezen túlmenően - ez az acélvágási módszer nem igényel sok költséget, és természetesen pénzért a gázvágó nagyon olcsó.

Plazmorezy

És most beszéljünk a plazmáról. Látva a plazmorez-t a munkában, ha az üzleti rajongója vagy, akkor elveszíti a békét és az alvást, és biztosan meg akarja vásárolni ezt a berendezést.

A plazmavágó működése a levegő-plazma ív használatán alapul egyenáram közvetlen cselekvés. A fém vágását a plazma energia hatására végzik. Abban a pillanatban, amikor a gyújtás gombot megnyomják, az áramot a forrásból és a készülék belsejéből szállítják, és ekkor egy ív alakul ki, és már rajta keresztül a sűrített levegő áthalad, ionokkal telített és nagyon nagy sebességgel repül a fúvókán.

Gondolj csak - a plazma sebessége kétszer nagyobb, mint a hangsebesség, nem is beszélve a hőmérsékletről, amely olyan mértékű, hogy a fém nem csak olvad, hanem elpárolog. Ez az energia ereje! A plazma segítségével végzett vágás nagyon nagy pontosságú, és egyszerűen megcsodálhatja a vágás minőségét. Ha a mérlegek formájúak, akkor teljesen elhanyagolhatók lesznek, és könnyen eltávolíthatók a vágott felületről.

Ezzel a berendezéssel különféle ötvözeteket, különösen alumíniumot, titánt, rézet, öntöttvasot, acélt vághat. A tömegtermeléshez a plazmavágás egyszerűen elengedhetetlen.

Azonban nem vagyunk sietve, hogy örüljünk, hanem gondoljunk a hiányosságokra. Mindannyian vannak, még a legjobbak is.

Először is ez a berendezés bonyolultsága és természetesen a megfelelő költsége, a jó öreg vágóval ellentétben.

Másodszor, a plazmavágó nem tudja kivágni az ábrát, és nem törik át az acél 50 mm-nél nagyobb vastagságát és 120 mm-es (ez a legmagasabb érték) alumíniumot.

És mint még egy mínusz, ez a vágás kúpja - a színesfémeknél 20 fokot érhet el. Bár érdemes megjegyezni, hogy gázvágó esetében általában nem vág le semmit, kivéve az acélt vagy a titánt tartalmazó ötvözeteket.

Szeretném elmondani, hogy a fémfeldolgozás e két módszere semmiképpen sem rivális. Mindegyikhez megfelelő alkalmazás van. Az autogén jelenleg bármilyen vágásra szolgál fémszerkezeteka szétszerelésnél egyszerűen pótolhatatlan. A plazmorez, a rabid teljesítményével, szükséges, ha a munkát nagyon gyorsan kell elvégezni, és a minősége egyszerűen tökéletes. Gépgyártás, fémcsövek vágása egyszerűen nem létezik plazma telepítés.

adminisztráció A cikk általános értékelése: Kategória: 2016.12.18

Oxigén vágás

Az oxigén- vagy gázvágás (korábban nevezett autogén vágás) a fémnek egy oxigén sugárzás hatására történő vágására vonatkozik, amelyben a gyújtási hőmérsékletre előmelegített fém éget; a fém égetése előre tervezett síkon megy.

Ehhez a fűtéshez a fém kerül gázégő a bemetszés kezdetén az oxigén gyújtási hőmérsékletére és az oxigénáramot a fűtött felületre irányítjuk. A fűtött felső fémréteg meggyullad; a fűtés során felszabaduló hő melegíti a következő réteget, amely szintén ég; az oxigén sugár elszívja a képződött oxidokat, és az égési folyamat az alaprétegekre terjed. Így fokozatosan az oxigén sugárzása alatt egy bizonyos irányban a fém kiég, és egy darabból levágható. Jelenleg a gázvágás használatával akár 2000 mm vastagságú acél darabokat is vághatunk. Gázvágással használhatja az összetett alakzatokat is.

A fémszerkezet által támasztott követelmények lángvágás. Csak azok a fémek lehetnek, amelyek gyulladási hőmérséklete az olvadáspontjuk alatt van, oxigén-vágásnak vethető alá; emellett a gázvágás lehetősége szempontjából szükséges, hogy a fém-oxidok olvadáspontja alacsonyabb legyen, mint maga a fém olvadáspontja.

Így például az enyhe acél olvadáspontja körülbelül 1500 °, és a gyújtási hőmérséklet körülbelül 1350 °; ezért az ilyen acélnak gázvágással kell rendelkeznie. Egy másik példa: a vas olvadáspontja körülbelül 1200 °, és a gyújtási hőmérséklet körülbelül 1350 °; Nyilvánvaló, hogy az öntöttvas nem lesz a gázmódszerrel vágva, hanem csak a fűtés helyén megolvad.

Minél alacsonyabb a fém hővezető képessége, annál jobb a ceteris paribus, gázzal vágva; minél több hőt szabadít fel a fém, ha éget, annál jobb lesz gázzal vágni. Például a vas égés közben olyan mennyiségű hőt bocsát ki, amely majdnem elegendő ahhoz, hogy a szomszédos fémrétegeket és az olvadékoxidokat felmelegítse, és amikor például nikkelt vágunk, kívülről nagy mennyiségű hőre van szükség.

A fém fűtése a gázvágás során a vágógépből származik, amely az oxigén sugárzás mellett fűtő lángot is biztosít.

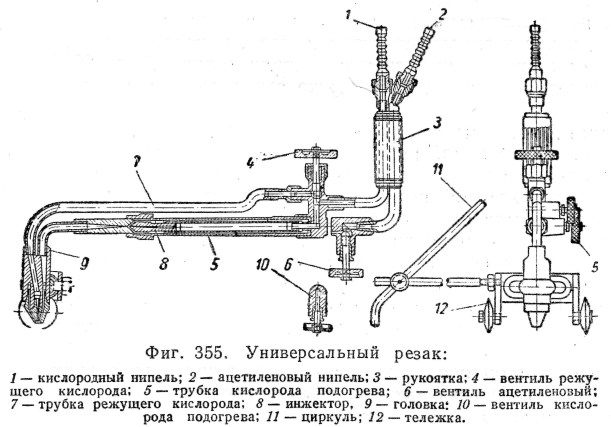

Vágó. A fém vágásához használt fáklyák vagy vágóégők a fáklyák. Ábra. Ábrán látható, és egy egymást követő szájrészekkel ellátott vágófejű készüléket mutatunk be; 354, b - koncentrikus szájrészekkel.

Ha a vágót egymás utáni szájrészekkel mozgatja, a fűtési szájrész a vágóél elé kerül. A koncentrikus fúvókákkal rendelkező vágók minden irányban mozoghatnak, de szélesebb vágást biztosítanak, mint az első.

Ábra. A 355 az 5-300 mm vastagságú fém vágásához használt univerzális vágóeszközt mutatja; Az ábrák feliratai teljesen megmagyarázzák a rajzot. A kocsi a vágó mozgatására szolgál; kiküszöböli a vágószerkezet megtartásának szükségességét és lehetővé teszi, hogy ugyanolyan távolságot tartson a szájrész és a vágandó fém felület között. A körbe csavarozott cirkulátort a kerület körüli vágás esetén használják.

Üzemanyag. A gázvágás során a fent említett éghető gázokat, valamint egy pár benzint, benzolt, kerozint használhat.

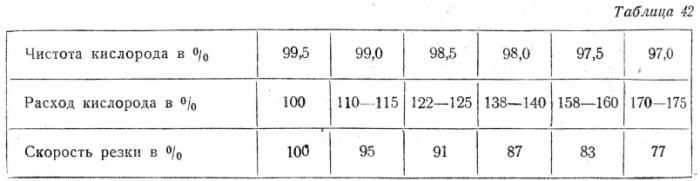

Oxigén. Minél tisztább a gázvágáshoz használt oxigén, annál kevesebbet fogyasztanak, annál gyorsabb a vágási folyamat. A lapon. A 42. ábra az oxigén tisztaság hatását jellemzi a fogyasztásra és a vágási sebességre.

A gázvágás hatása a fém tulajdonságaira a vágás síkja melletti rétegekben. A gázvágás nem befolyásolja jelentősen a fém tulajdonságait a vágási sík közelében: csak csekély a szakítószilárdság (3-8%) és a relatív nyúlás enyhe csökkenése (5-10%), a gázvágás zónájának mélysége csak 1-1. 5 mm. Ollóval történő vágáskor a befolyásoló zóna mélysége 3-4 mm-ig terjed; a fém szegecselt.

A gázvágást a fém kémiai összetételének enyhe változása kísérheti a vágott felületen: enyhe szilícium kiégés és vágás esetén például acetilén, a szén-tartalom növekedése, ami növeli a vágási felület keménységét. Ezért a legjobb eredmény a hidrogénnel történő üzemanyagként történő vágás. Így a gázvágásnak nincs gyakorlatilag észrevehető hatása a fémek tulajdonságaira.

Gázvágási folyamat

A vágás megkezdése ellenőrizze a vágószerszám karbantarthatóságát; a vágandó fém vastagságához viszonyítva a szájrészek megfelelő méretei a vágófejbe vannak csavarozva, és az oxigénnyomás beállítása (reduktorral). Ezután nyissa ki az acetilén szelepet, nyissa ki oxigénszelep a láng melegítése, az éghető keverék meggyulladása és a láng szabályozása. A láng beállításakor az égő úgy van felszerelve, hogy a szájrész tengelye merőleges legyen a vágandó fém felületére, és a vágófúvóka végétől a felületig terjedő távolság 3-6 mm. A fémfelületet a gyújtási hőmérsékletre melegítik, az oxigénvágás megszabadul, és a vágó egyenletesen mozog. A vágó sebességét a vágott fém vastagsága határozza meg.

A vágás minősége a fáklya mozgásának egységességétől és a mozgás sebességének megfelelő megválasztásától függ. Ha a fáklyát túl lassan mozgatják, a vágás széles, ha túl gyorsan mozog, a fém nem elég meleg, és a vágás nem folytonos.

Oxigénfogyasztás 1 p. m vágási hossza megközelítőleg az empirikus képlettel határozható meg

![]()

ahol Q az oxigén fogyasztása l-ben;

ð - lapvastagság mm-ben;

és - vágott szélesség mm-ben.

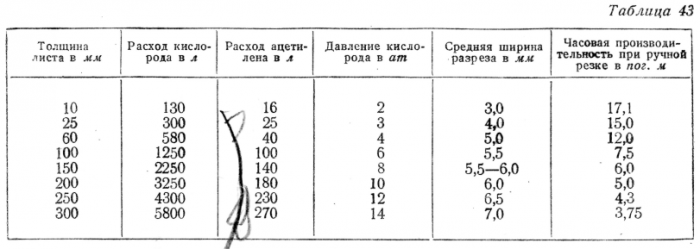

A lapon. 43 adat kerül elhelyezésre az acél gázvágásának folyamatára, a lapvastagságtól függően, 1 csap. m vágás hossza. A táblázatban megadott adatok. A 4-3 értékek átlagosak, és a vágó kialakításától függően változhatnak.

A gázvágást arra is használják, hogy helyettesítsék a részek vágásánál a vastag lemezektől vagy üres lapoktól.

Víz alatti vágás. Gázvágást is használnak víz alatti munka közben. Ha a víz alatti vágóvizet az égéstermékek vagy a sűrített levegő használatával távolítják el a lángtól. A sűrített levegő nyomása, valamint az égőhöz szállított éghető gáz és oxigén növekvő mélységgel növekszik, ahol a víz alatti vágás történik. A víz alatti vágást széles körben használják a búvármunkákban. A víz alatti vágás tüzelőanyagaként főleg hidrogént használnak (nagyobb mélységben, akár 40 m-ig) és acetilént (kisebb mélységben, általában 15-20 m-ig).

Gépi vágás. Kézi vágásnál a vágás minősége nem mindig egyenletes és kielégítő, mivel nehéz megőrizni a vágó egyenletes mozgását és a vágott fém felületétől való távolságának állandóságát. Példa a hibákra kézi vágás Megmutathatja a vágott felület széleinek olvasztását, mély barázdáit.

A gázvágási folyamat gépesítése javítja a vágás minőségét és javítja a folyamat termelékenységét.

Vannak félautomata és automata gázvágó gépek. Félautomata gépeknél a vágó mozgása mechanikusan történik, és a mozgás irányát kézzel vagy sablonokkal adjuk meg. Félautomatikus gépeket használnak a lapok vágásához, a lapok kivágásához, a hegesztési hegesztési varrat vágásához.

A gépeknél a vágó mozgási iránya is mechanizált.

Fém felületkezelés gázvágással. Egy fémtárcsa felületkezelése vágóval egyfajta fémvágás. Ezt a kezelési módot a faragott nyersdarabolás helyett használják, és bizonyos esetekben a gyalulás, a forgatás (a tangenciális vágás) és a fúrás helyett.

Ezzel a kezeléssel a gázfúvóka nem merőleges a fémfelületre, hanem 25-30 ° -os szögben. Maga a folyamat abban áll, hogy a munkadarab fémének felületi rétege oxigén környezetben ég ki. Az erre a célra használt vágókészülékek némileg eltérnek a hagyományos vágókészülékektől, különösen az oxigéncsatorna lyukának nagyobb mérete; ez az oxigén sugár áramlási sebességének csökkentésével érhető el.

Az eljárás termelékenysége eléri a 150 kg-ot az óránként eltávolított fémből, kielégítő felületi minőséggel a további feldolgozáshoz. Az oxigénfogyasztás 1 kg fém eltávolításához körülbelül 450 liter.

Kivonat letöltése: Nincs hozzáférése a fájlok letöltéséhez szerverünkről.

- A fémvágó gáz típusai

- A módszer előnyei és hátrányai

A fémfeldolgozás egyik leggyakoribb módja a fémmegmunkálás propánnal és oxigénnel. Elég egyszerű, nem igényel drága gépek megszerzését, az ún.

A fém gázvágása olyan folyamat, amikor az oxigént propánnal összekeverik (más éghető gázok is alkalmasak, például acetilén), és felmelegíti a vágandó felületet arra a hőmérsékletre, amelyen ez a fém elkezd égni. Ezután az oxigénvágó sugárát szállítjuk, és a fűtött felületre való érintkezéskor meggyullad. Tehát az elválás történik.

E vágási módszer alkalmazása a feldolgozott fémre vonatkozó követelményekre korlátozódik.

A fém égési hőmérséklete alacsonyabb, mint az olvadáspontja. Ha ezt a szabályt nem követi, az olvadt, de nem égett fém erősen eltávolodik a vágott üregből.

Az elvágott üregben képződő oxidok a vágó oxigénnel szemben olvadásponttal alacsonyabbak lehetnek, mint a fém hasonló paramétere. Szükséges továbbá megkönnyíteni azok eltávolítását a vágott üregből.

Az oxidok képződésének magas hőhatása, mivel a legnagyobb hőmennyiséget a fém oxidációja képezi. Ez szükséges a vágási zónával szomszédos fémterületek felmelegítéséhez és az eljárás folyamatosságának biztosításához.

A fém alacsony hővezető képessége. Ennek az indexnek a magas értékénél a hő gyorsan elhagyja a vágás területét, és nehézségek merülnek fel az égési hőmérsékletre történő fűtés során.

Ezeknek a paramétereknek a részletes értékeit referenciakönyvekben lehet megadni. Általában az esszékben szerepelnek.

Ezen az alapon az oxigén-propánvágás és a fémhegesztés alacsony szén-dioxid-kibocsátású és alacsony ötvözetű acélok és titánötvözetek. Az 1% -nál több szén-tartalmú acélokat csak akkor lehet kivágni, ha speciális por alakú fluxusokat adunk hozzá. Ezeket a vágási területbe fújják az oxigén vágásával együtt. Égéskor a fluxus felszabadítja a hiányzó hőt, és oxidokat képez, amelyek kölcsönhatásba lépnek a kezelt fém oxidjaival, és vékonyítják őket, megkönnyítve az eltávolítást. A folyadék adalékanyagaként alumíniumpor, szilícium-dioxid-homok stb.

A gázvágás nem alkalmas öntöttvas kezelésére a magas égési hőmérséklet és az alacsony olvadáspont miatt. Magas ötvözetű acélok és alumínium tűzálló oxidokat és salakokat képeznek a gázvágás során. A réz alacsony hőértékkel rendelkezik.

Felület előkészítés és vágás

Először a rozsdát és más szennyeződéseket eltávolítják a fémfelületről. A tányért vagy lapot olyan helyzetben kell elhelyezni, hogy szabadságot biztosítson a vágógáz fúvókájának kilépéséhez.

A vágási művelet kezdetén a fémfelületet a vágási helyen oxigén és éghető gáz keverékével melegítik a fém égési hőmérsékletére (1200–1350 ° C). Ezután a vágási oxigént szállítjuk, amely a fűtött felületről való érintkezéskor meggyullad és a fém vágását eredményezi. Ebben a folyamatban különösen fontos, hogy folyamatos oxigénellátást biztosítson, hogy a láng ne menjen ki, különben újra kell melegítenie a felületet.

A termelékenység és a vágás minősége magasabb, annál nagyobb a használt oxigén tisztaságának százalékos aránya. Amikor az oxigén áramlása összeomlik a fémbe, az adagolás sebessége és teljesítménye csökken, és görbülete jelentkezik. A javításhoz meg kell döntenie a folyamot.

Ezen túlmenően a vágóáramnak kúp alakja van, amely az alján bővül. Ez azt eredményezi, hogy a lemezfém feldolgozása során a vágás szélessége megnő, és alulról alakul ki. Ennek elkerülése érdekében meg kell növelni a teljesítményt a fém vastagságához viszonyítva, de nem túlságosan el kell távolítani, mert az megnövekedett oxigénfogyasztáshoz és a felső vágóélen megjelenő skála megjelenéséhez vezet.

Az elsődleges vágási paraméterek az oxigénnyomás és a vágási sebesség.

Az oxigénnyomás nagymértékben befolyásolja a vágás minőségét. Ha a nyomás túl magas, a vágás minősége romlik, és az áramlás is növekszik. Nem elég nagy nyomás nem teszi lehetővé a fém teljes vastagságának vágását, és nehezíti az oxidok eltávolítását.

A munka hatékonysága a vágási sebességtől függ. A fém tulajdonságai alapján kerül kiválasztásra. Ezt a paramétert szabályozza a szikrák és salakok felszabadulása. Ha a sebességet helyesen választja, a szikrák 85-90 ° -os szögben lefelé irányulnak. Ha a szikrák szökőkútja a vágási mozgás előtt van, akkor a sebesség kisebb, mint szükséges. A megnövekedett fordulatszámot a szikraáramlás elmaradása jelenti, és nem teszi lehetővé a munkadarab vágását.

A szén-dioxid égésekor CO-oxid keletkezik, a vasval való reakció során ez növeli a szén felületét a vágás felületén, és keményített szerkezetek kialakulásához vezet a fémben. Az élek egyenletesen felmelegülnek, ami feszültség megjelenéséhez vezet, és kissé lerövidíti őket, ami miatt deformációk és repedések képződnek.

A folyamat megakadályozása érdekében gázhegesztés a vágott felület előzetes tisztításával mechanikusan.

Vissza a tartalomjegyzékhez

A fémvágó gáz típusai

Fémvágás gázonként osztó, felszíni és sokk.

Vágás elválasztása. Amikor a fém propánnal és oxigénnel van vágva, akkor teljesen el van választva, amikor gázkeverékkel melegítjük, és égetjük, a keletkező oxidokat elvágják az oxigénvágással. Megállapítja, hogy felhasználható formázott fém- és fémhengerek feldolgozásánál, üresen.

Felületi vágás. Szükség esetén használják a fém egy részének eltávolításához, például egy horony készítéséhez, a felületi hibák eltávolításához stb.

Annak érdekében, hogy a fémben lyuk legyen, oxigénlándzsával történő ütésvágást használnak. A vastagfalú, alacsony széntartalmú acélcsöveket a fém gyújtási hőmérsékletre melegítik, majd az oxigénellátás bekapcsol. A cső fűtött munkapontjával való érintkezéskor meggyullad, majd a csövet a fémbe préselik, és egy lyuk jelenik meg. Ha nagy vastagságú lyukat kell égetni, azt feltételezzük, hogy a munkadarabot úgy kell rögzíteni, hogy megkönnyítse a salakok eltávolítását.

A fémek gázvágása kézi, automatikus és félautomata módszerekkel történhet.

A kézi gázhegesztés és a fémek vágása ugyanazt a berendezést igényli a munka elvégzéséhez, bár ugyanakkor az oxigén-propánhegesztés nem kapott széles körű alkalmazásmert oxigénnel keverve egy másik gáz, az acetilén, a hegesztési láng legmagasabb hőmérsékletét adja. Az égőt egy vágóval cseréljük ki, a gázt a hengerekből, amelyekben folyékony formában van. Ezt a módszert általában kisvállalkozásokban vagy magántulajdonban használják, és kis gázfogyasztással jár.