Soudage manuel et mécanique des tôles à l'arc. Méthodes de contrôle des soudures et des joints

8.1.1. Contrôle opérationnel soudure Il est effectué par les maîtres de production du service de soudage et les maîtres de contrôle du service de contrôle technique (STK).

8.1.2. Avant de commencer le soudage, il est vérifié:

le soudeur a accès à ce travail;

la qualité de la construction ou la présence de marques appropriées sur les éléments assemblés, confirmant la qualité de la construction;

état des arêtes et des surfaces adjacentes;

disponibilité de documents confirmant les résultats positifs du contrôle des matériaux de soudage;

l'état du matériel de soudage ou la disponibilité d'un document confirmant l'état du matériel;

température de préchauffage des pièces à souder (si tel est le cas pour NTD ou PTD).

8.1.3. Au cours du processus de soudage, il est vérifié:

mode de soudage;

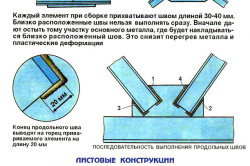

la séquence de suture;

les dimensions des couches de couture et les dimensions finales de la couture;

le respect des exigences particulières prescrites par le DDP;

présence de la marque du soudeur sur le joint soudé après la fin de la soudure.

8.2. Inspection des joints soudés des structures en acier

8.2.1. Contrôle de qualité joints soudés Structures en acier produites:

examen externe avec vérification des dimensions géométriques et de la forme des coutures à hauteur de 100%;

méthodes non destructives (radiographie ou détection de défauts par ultrasons) en quantité non inférieure à 0,5% de la longueur des coutures. L'augmentation du volume de contrôle par des méthodes non destructives ou par d'autres méthodes est effectuée si cela est prévu par les dessins KM ou NTD.

8.2.2. Les résultats du contrôle de la qualité des joints soudés des structures en acier doivent satisfaire aux exigences du SNiP 3.03.01-87 (clauses 8.56 à 8.76), qui figurent à l'annexe 14.

8.2.3. Le contrôle des dimensions de la soudure et la détermination de la magnitude des défauts détectés doivent être effectués avec un instrument de mesure ayant une précision de mesure de ± 0,1 mm ou des gabarits spéciaux pour contrôler les dimensions géométriques des soudures. Pour un examen externe, il est recommandé d’utiliser une loupe avec une augmentation de 5 à 10 fois.

8.2.4. Lors de l'examen externe, la qualité des joints soudés des structures doit répondre aux exigences du tableau. A14.1.

8.2.5. Les fissures de tous types et de toutes tailles dans les joints des joints soudés des structures ne sont pas autorisées et doivent être éliminées lors du soudage et du contrôle ultérieurs.

8.2.6. L'inspection des soudures des joints soudés des structures par des méthodes non destructives devrait être effectuée après correction des défauts inacceptables détectés par un examen externe.

8.2.7. Le contrôle sélectif des soudures des joints soudés, dont la qualité, conformément au projet, doit être vérifiée par des méthodes physiques non destructives, devrait être soumis aux zones où des défauts ont été identifiés par contrôle externe, ainsi que des zones d'intersection des joints. La longueur de la zone contrôlée ne doit pas être inférieure à 100 mm.

8.2.8. Selon les résultats du contrôle radiographique, les soudures des joints soudés des structures devraient répondre aux exigences des Tableaux 14.2 et A14.3 et, conformément aux résultats des tests par ultrasons - les exigences du Tabl. A14.4.

8.2.9. Dans les soudures de joints soudés de structures construites ou exploitées dans des zones où la température de calcul est inférieure à moins 40 ° C et inférieure à 65 ° C inclus, des défauts internes sont tolérés dont la surface équivalente ne dépasse pas la moitié de la surface estimée autorisée (voir tableau A14.4). Dans ce cas, la plus petite zone de recherche doit être réduite de moitié. La distance entre les défauts doit être au moins deux fois supérieure à la surface estimée.

8.2.10. Dans les joints accessibles au soudage des deux côtés, ainsi que dans les joints des garnitures, la surface totale des défauts (externe, interne ou les deux à la fois) dans la zone d'évaluation ne doit pas dépasser 5% de la surface de la section longitudinale de la soudure dans cette zone.

Dans les joints sans gaines qui sont accessibles au soudage d'un seul côté, la surface totale de tous les défauts de la section d'évaluation ne doit pas dépasser 10% de la surface de la section longitudinale de la soudure dans cette zone.

8.2.11. Les joints soudés, contrôlés à des températures ambiantes négatives, doivent être séchés par chauffage pour éliminer complètement l'eau gelée.

La qualité de la soudure et des joints soudés est le principal indicateur qu'un produit doit respecter pour satisfaire les demandes des clients.

Il convient de noter que, d’une manière générale, la qualité du soudage et des assemblages soudés dépend de divers facteurs, notamment du processus technologique. La qualité globale du soudage est déterminée par le niveau des défauts lors du soudage des produits métalliques.

Les principaux indicateurs affectant la qualité globale du soudage sont présentés à la figure 1.

Arrêtons-nous sur les principaux facteurs technologiques influant sur la qualité du soudage:

- le mode de soudage est à la fois l'intensité du courant et la tension.

- matériaux nécessaires au soudage: électrodes, flux, gaz de protection;

- matériau du produit à souder;

- le professionnalisme du soudeur est à la fois la catégorie et l'expérience;

- conditions dans lesquelles le soudage est effectué.

Méthodes de contrôle de la qualité du soudage et des composés de soudage.

Le contrôle de la qualité des soudures et des assemblages soudés comprend plusieurs étapes obligatoires permettant d'identifier les défauts. Lors du contrôle, les indicateurs suivants sont vérifiés:

- apparence acceptable (avec un examen externe);

- densité de soudure;

- propriétés physiques et chimiques de la soudure.

En outre, le contrôle de la qualité des joints soudés peut être:

- préliminaire - Il s’agit du contrôle principal du joint soudé pour déterminer la qualité du soudage. Un tel contrôle évite la formation de défauts, il consiste en le contrôle des électrodes, des flux, du respect des modes de fonctionnement, etc.

- la finale - C’est un contrôle qui évalue les résultats du processus technologique, son essence réside dans la détermination de la qualité des coutures et l’identification des défauts.

Laissez-nous nous attarder sur chaque méthode de contrôle plus en détail.

Avance le contrôle de la qualité des soudures et des assemblages soudés comprend les étapes suivantes:

- Contrôle de préparation pour le soudage. À ce stade, la qualité des matériaux de soudage utilisés dans le processus de travail, les arêtes des pièces métalliques préparées pour le soudage, les équipements et les accessoires est contrôlée. De plus, le contrôle est effectué par le matériau à souder et, bien sûr, il est nécessaire de s'assurer que les soudeurs sont prêts à travailler.

- Contrôlez directement le travail de soudage lui-même. Cette étape consiste à contrôler les modes de soudage, à vérifier le respect du procédé de soudage, à vérifier le procédé permettant de superposer les bords des pièces, à éliminer les cratères et les joints.

Finale le contrôle de la qualité de la soudure, joints soudés, vise à identifier les défauts formés et consiste en de nombreux types de contrôles:

- Inspection visuelle de la soudure. Lors de l'examen externe, un défaut externe est déterminé: présence de zones non chargées, affaissement, contre-dépouilles, fissures ainsi que la présence de déplacements de pièces soudées susceptibles de se produire pendant le processus de soudage. Habituellement, après le soudage, la pièce est nettoyée du tartre, des éclaboussures et des scories. L'inspection du joint soudé est effectuée par un représentant du service de contrôle technique à l'aide d'une loupe grossissant cinq fois, voire dix fois.

- L'essai de perméabilité des joints soudés est un essai auquel sont soumis les récipients fonctionnant sous la pression d'un gaz ou d'un milieu liquide. Cette vérification est effectuée par des tests, mais uniquement après inspection visuelle et élimination des défauts identifiés.

Test des soudures dans des dispositifs conçus pour fonctionner sous pression:

- Pression fluide (hydraulique).

1 voie. Le récipient est entièrement ou partiellement rempli d’eau pendant 2 à 24 heures. La soudure est considérée de haute qualité si elle n’a pas fui pendant le temps indiqué ci-dessus et est restée de l’extérieur sous forme sèche.

2 voies. Un conteneur, un pipeline ou un autre type de construction est rempli d'eau et une surpression est créée à l'intérieur du navire pendant cinq minutes, soit le double de la pression de travail. Une fois le temps écoulé, la pression est rétablie et la zone affectée par la chaleur est prélevée à l’extérieur à l’aide d’un marteau. Zones humides et en sueur - défauts marqués à la craie. Ensuite, l'eau est évacuée du navire et des joints de mauvaise qualité sont soudés! Après élimination des défauts, les coutures sont à nouveau testées.

- Pression de gaz

Le gaz, l'air ou l'azote sous pression spécifié dans les spécifications techniques est fourni au réservoir ou au pipeline. Ensuite, le récipient est scellé et toutes les soudures sont enduites d’eau savonneuse, composée de 100 g de savon et d’un litre d’eau. Si la soudure est un défaut, des bulles de savon apparaissent dessus.

- Test d'ammoniac.

Avant de commencer cet essai, il est nécessaire de nettoyer les cordons de soudure du tartre, de l'huile et de la rouille. Ensuite, un morceau de tissu ou de ruban de papier est placé sur la couture, qui est préalablement imprégnée d’un indicateur spécial. Ensuite, de l'air contenant 1% d'ammoniac est injecté dans le conteneur testé. S'il y a un joint soudé avec un défaut - il y a des fissures microscopiques ou des points non bouillis, le papier ou le tissu portant l'indicateur est peint en couleur argent-noir pendant cinq minutes sous l'influence de l'ammoniac.

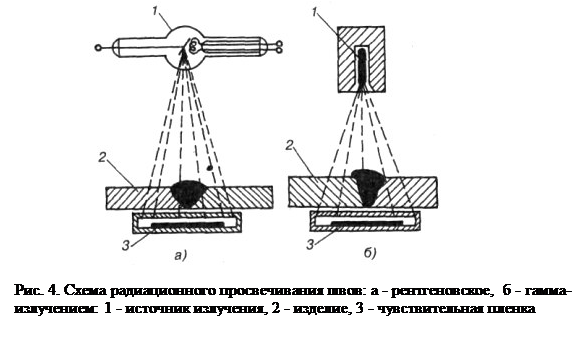

Le contrôle de la qualité des soudures et des joints soudés à l'aide de la radiographie à rayons X est illustré à la figure 2.

Ce type de contrôle permet de détecter les fissures et le manque de pénétration dans les produits en acier d’une profondeur maximale de 100 millimètres, dans les pièces en cuivre jusqu’à 25 mm et dans les pièces en aluminium jusqu’à 300 mm.

Les avantages de la méthode par rayons X

- haute sensibilité;

- vous permet de déterminer avec précision la taille du défaut;

- emplacement exact de l'emplacement du défaut.

Inconvénients de la méthode par rayons X:

- les rayons X sont nocifs pour l'homme.

- assez grandes dimensions de l'appareil;

- la complexité du travail;

- complexité de l'équipement de contrôle.

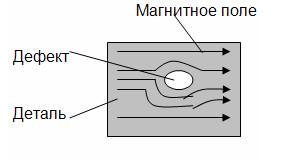

Considérez également la valeur du champ magnétique dans le contrôle de la qualité des soudures et des joints soudés.

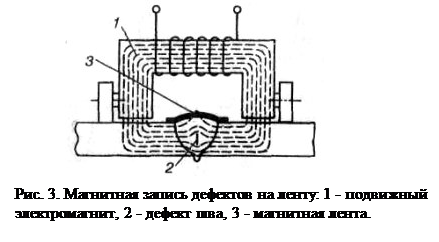

La poudre magnétique est une poudre obtenue par broyage d'un métal. La poudre est appliquée sous forme sèche ou grasse sur connexion de soudageaprès quoi le produit est magnétisé. En cas de défaut, la poudre magnétique s'accumule en raison de la distorsion du champ magnétique (Fig. 3).

Tous les types de méthodes de contrôle ci-dessus sont très efficaces et permettent de détecter même les défauts microscopiques des joints soudés.

Aujourd'hui, le soudage est un type de joint très populaire. Il est applicable aux petites pièces, aux produits volumineux, aux bâtiments de masse et à des degrés de complexité variables. La technologie de soudage des structures métalliques vous permet d’utiliser absolument tous les types de joints: angulaires, en forme de T, en chevauchement ou finaux. Et ce n’est pas tout, car la technologie n’est pas en reste, elle se développe, ce qui signifie que le soudage lui-même est de plus en plus avancé.

Exigences pour le soudage de structures métalliques

À ce jour, le travail de soudage a ses propres nuances. C'est une chose quand un amateur est en train de souder à la maison, et une autre quand la production de métal par les professionnels va. Dans le second cas, la qualité du travail dépendra de nombreux facteurs.

Certaines sections réglementent toutes les technologies:

- SNIP II 23-81 et GOST 27772-88. Cette section est consacrée aux détails. Il décrit en détail la possibilité d'utiliser certains métaux pour les structures, les formes géométriques, les catégories de résistance, ainsi que la soudabilité de chaque métal.

- Il y a une section sur les régimes. Ici, vous pouvez apprendre à créer des coutures correctement, car la qualité de la structure entière dépend de leur qualité. Selon le nombre de pièces à souder, la complexité même du travail dépendra.

- Qualification de soudage. Il y a des niveaux de travail que même un débutant peut faire, mais il y a des catégories avec lesquelles seulement soudeur professionnel. Une liste plus détaillée figure dans le document RD 15.132-96 du Ministère des combustibles et de l'énergie de la Fédération de Russie.

- Inspection de soudure. Ce paramètre qualifie la section de tout GOST pour le soudage de structures métalliques.

Bien entendu, ces exigences standard s’appliquent davantage aux niveau professionnel soudage, mais s’il existe une volonté de développement dans ce domaine, il ne sera pas superflu de se familiariser avec cela et avec un simple nouveau venu. En outre, ces documents vous aideront à déterminer correctement le matériau de la structure, le type de connexion, les personnes pouvant effectuer ce type de soudage ou d’autres types de soudage, et à déterminer le contrôle de soudage lui-même.

Si un débutant ou un amateur est pris pour cette question, vous pouvez utiliser l'aide d'un concepteur.

Technologie classique de soudage de structures métalliques

Si vous agissez à l’ancienne manière, cette technologie n’utilisera que deux sources d’énergie: un arc électrique et une flamme à gaz.

Et arc, et soudage au gaz fait une couture de trois manières:

- propres mains;

- automatiquement

- semi-automatiquement.

Modèles de soudage: a - retour par paliers; b - en forme de "double couche"; dans - une colline; g - cascade.

En ce qui concerne le premier mode, vous devez noter quelques points. Dans ce mode de réalisation, tout le travail est effectué manuellement. C'est-à-dire, formé indépendamment joint de soudureLe processus de soudage et d'alimentation de l'électrode est contrôlé. Cette méthode utilise une technologie simple. soudage à l'arc électrique, soudage sous flux, soudage-brasage à l'aide d'un appareil de soudage à gaz. Mais là à la fois il y a une nuance que le soudage manuel n'est acceptable que dans un usage domestique.

Le soudage automatique est appelé ainsi parce que tout le processus de soudage des joints est réalisé sans intervention humaine. L'appareil lui-même dispose d'un mécanisme spécial qui est ajusté à chaque fois en fonction du type d'opération requis. Chaque modèle d'automatisation a ses limites, qui sont principalement indiquées dans les instructions pour l'équipement. Surtout, le soudage automatique est utilisé dans la fabrication en série car, grâce à cela, le coût d'un tel travail avec le métal devient assez bas.

Un tel dispositif vous permet de travailler avec, d'appliquer un soudage sous laitier, toutes les options possibles de type manuel. En ce qui concerne cette dernière option, il convient de noter immédiatement que l’opérateur est remplacé par un robot.

L'option semi-automatique a sa propre particularité. Dans ce cas, le joint est imposé manuellement, mais le fil ou les électrodes sont automatiquement alimentés. Cette technologie vous permet d’augmenter plusieurs fois le niveau de performance. Et le plus pratique dans de tels dispositifs est qu’ils combinent toutes les méthodes d’automatisation et technologie de poche. C'est pourquoi ce mode est populaire parmi les artisans "à la maison" et parmi les professionnels.

Innovations technologiques de soudage

Aujourd'hui, le monde ne reste pas immobile et évolue constamment dans toutes les directions. Il en va de même pour les procédés de soudage. Cela peut inclure l'utilisation d'un laser, l'effet thermique du frottement, la force du faisceau d'électrons et les ultrasons.

Chacun des nouveaux produits aide les opérateurs à travailler plus rapidement et plus facilement avec structures métalliques. Les technologies suivantes sont particulièrement populaires:

- la thermite;

- plasma;

- faisceau d'électrons.

Chaque technologie a ses propres caractéristiques et est donc utilisée en production.

Le premier type s’applique au soudage et à l’installation de structures métalliques, lorsque les contours des joints des pièces sont traités avec un mélange spécial, qui est introduit dans les joints lors de la combustion. Le confort de cette technologie réside dans le fait qu’elle permet même de travailler avec des fissures dans les structures. Pour ce faire, utilisez la méthode de "flux" de métal.

La technologie plasma est utilisée uniquement avec l'utilisation de gaz ionisé, qui est passé entre deux électrodes. Le gaz lui-même joue le rôle d'un arc électrique, mais l'effet est beaucoup plus puissant. À l'aide d'un gaz surchauffé, un métal de n'importe quelle épaisseur est fondu, tandis qu'il est possible de le couper, si nécessaire. Ainsi, un système de soudage automatique multifonctionnel est créé autour du générateur de plasma.

Cette dernière technologie permet de travailler avec des joints profonds, jusqu’à 20 cm, mais dans ce cas, le rapport suivant entre la profondeur du faisceau et la largeur du joint doit être présent - 20: 1. Mais pour la technologie des faisceaux d’électrons, la présence d’un vide est importante. En conséquence, dans l'utilisation domestique, un tel générateur est très difficile. C'est pourquoi ils ne sont utilisés que dans des domaines hautement spécialisés.

Comme il ressort clairement de ce qui précède, chaque type de soudage est applicable dans un domaine de travail particulier. Par exemple, il n’est pas rationnel d’utiliser un équipement automatique pour le soudage «à domicile». C'est assez cher, ça veut dire que ça va rapporter trop longtemps. Mais pour le même travail à la ferme, par exemple, la construction d'un hangar ou d'une construction similaire, semi-automatique ou automatique, n'est qu'une option à part.

Structures de soudage: caractéristiques

La technologie de soudage est applicable non seulement au métal, mais également au plastique et à d'autres polymères. Le soudage lui-même implique un tel processus, au cours duquel la fusion et la déformation de pièces travaillantes individuelles est ensuite combiné, ce qui permet de les combiner en un tout.

Les travaux de soudage comportent deux étapes principales: l'assemblage et la connexion.

La première étape est assez compliquée et laborieuse à la fois. Pour que la conception finale soit vraiment fiable, il est nécessaire que toutes les exigences soient satisfaites de manière appropriée. Si nous évaluons objectivement, alors c'est l'assemblage de la structure qui compte pour plus de la moitié du temps total passé.

Mais pour accélérer tout le processus, il vous suffit de formuler un certain nombre de recommandations.

Comment assurer la bonne conception de l'assemblage?

Le respect de certaines exigences relatives à l'assemblage des structures, une performance de haute qualité et tous les travaux ultérieurs sont assurés:

- En choisissant les pièces, vous devez suivre toutes les tailles initialement prévues dans le projet. Sinon, la construction aura au moins une apparence inappropriée et, au maximum, ne remplira pas son objectif fonctionnel direct.

- En se concentrant sur le projet d'origine, tous les éléments doivent être en place.

- La taille des lacunes joue également un rôle très important. Si elles sont fabriquées plus, cela affectera considérablement la résistance du produit, et si elle est moins, cela peut entraîner des dysfonctionnements des pièces mobiles.

- Comme il y a toujours des angles dans la conception, ils doivent être contrôlés avec des outils spéciaux. Il est très important qu'au cours du processus d'assemblage, tous les angles entre les plans soient droits là où c'est nécessaire. Dans le cas contraire, cela risque de fausser toute la structure, et même un tel produit à un très beau moment peut se transformer en un château de cartes.

- Il est très important de ménager aux joints d'aboutement un espace suffisant pour le déplacement admissible des éléments.

Tous ces points sont très importants à prendre en compte et à contrôler tout au long de l’assemblage, surtout si le soudage est effectué automatiquement. Après tout, le soudage en cours de processus peut être corrigé, ce qui est très difficile à faire avec l’automatisation. Bien que le soudage automatique soit pratique car il élimine l'influence du facteur humain, cela signifie qu'il y aura beaucoup moins d'erreurs dans la structure finie.

Côtés positifs de la soudure

Outre le fait que le soudage permet de gagner beaucoup de temps et que le joint lui-même est bien meilleur, il présente également d'autres caractéristiques positives:

- Comme ce processus ne nécessite que deux tâches, sans aucun ajout, la masse de la soudure finie reste la même qu’elle était à l’origine. Cela permet également d'économiser du matériel de travail.

- Le soudage n'est pas limité par l'épaisseur du matériau. Tout dépend de l'utilisation de tel ou tel équipement.

- La variété de moderne machines à souder vous permet de travailler avec des matériaux absolument différents, tout en offrant une soudure de haute qualité, même si le travail a été réalisé avec un métal aussi complexe que l'aluminium.

- Pendant le soudage, il est très facile de contrôler et, si nécessaire, de corriger les formes des structures finies.

- Les économies financières et le temps consacré au travail constituent un avantage très important.

- Plus le type de soudure est complexe, plus il est difficile de réaliser le type de construction. En même temps, il est possible d’utiliser des pièces moulées ou estampées, et le type de métal ne joue pas une différence particulière, que ce soit l’aluminium ou l’acier.

- Soi équipement de soudage aujourd'hui, il est tout à fait abordable, tant en termes de prix que de possibilité d'achat. Dans ce cas, lorsque vous choisissez la bonne technologie, vous pouvez obtenir un taux de performance élevé.

- Si vous le souhaitez, il est toujours possible de créer un type de ligne de production.

- Si vous le souhaitez, vous pouvez créer un concept utilisant des matériaux non standard: métaux ultra-purs, alliages d'aluminium ou d'acier, etc.

- S'il devient nécessaire de travailler avec de petites pièces, le soudage n'interférera pas avec cela. Cela s'applique à eux.

- Les travaux de soudage sont également utilisés à des fins de réparation. Cela vous permet de remettre rapidement les mécanismes et l'équipement en "vie".

- Si, alors vous pouvez être sûr que tous les joints auront une grande étanchéité. De toutes les méthodes de connexion des éléments, seule la soudure présente le taux le plus élevé de cette caractéristique.

Points supplémentaires

Mais pour que tout le travail soit effectué qualitativement et au niveau approprié, il est important de respecter toutes les exigences de la technologie de production des structures métalliques.

Un équipement correctement sélectionné et ses composants fourniront des coutures de haute qualité. Sinon, non seulement les connexions, mais l'ensemble de la structure finie peut avoir une apparence imprescriptible.

Surtout, les mauvaises coutures menacent la survenue de situations désagréables: elles peuvent éclater, éclater, se fissurer. Et cela entraînera des travaux de réparation supplémentaires. Et c’est bien si personne ne soit blessé par un tel "défaut", mais le contraire peut arriver.

C'est pourquoi, avant d'entreprendre des travaux de soudage indépendants, il est préférable de consulter les spécialistes appropriés sur cette question.

La qualité de la soudure affecte directement la fiabilité de l’ensemble de l’élément. Ceci est particulièrement important pour les pièces soumises à des charges accrues ou porteuses. Par conséquent, pour le contrôle de la qualité, une inspection est effectuée après le travail principal afin d'identifier les défauts. Il existe de nombreuses méthodes de diagnostic qui sont divisés en

- destructif

- non destructif.

La première implique un effet mécanique ou autre sur la soudure, afin d'identifier ses erreurs. Dans le même temps, une partie ou la totalité de la section soudée perd ses propriétés structurelles.

Pour cette raison, les méthodes de contrôle non destructif sont considérées comme plus populaires et appropriées. des soudures, que nous considérons ensuite.

On distingue actuellement les méthodes non destructives suivantes:

- examen externe;

- méthode de rayonnement;

- recherche magnétique;

- méthode par ultrasons;

- méthode capillaire;

- contrôle de la perméabilité.

Inspection visuelle

Tout contrôle de la qualité des joints soudés commence par une simple inspection externe. Cela suffit pour identifier les lacunes internes et externes, sans recourir à du matériel de contrôle non destructif. Par exemple, une hauteur de couture différente peut indiquer une pénétration incomplète dans différentes zones. Avant l'inspection, les coutures sont nettoyées de toute contamination à la fine pointe de la technologie, notamment des scories, du tartre et des projections de métal.

Inspection visuelle de la soudure

Afin de rendre les défauts mineurs plus visibles, la surface est traitée avec une solution alcoolique, puis avec une solution d'acide nitrique à 10%. Après cette procédure, la surface deviendra terne et montrera des pores et des fissures.

L'essentiel est de ne pas oublier de nettoyer l'acide avec de l'alcool après le dépannage des coutures.

Inspection - C’est le principal moyen d’identifier les variations géométriques, telles que les pores, les fissures, les écoulements et les contre-dépouilles. Cet élément peut être testé plus qualitativement à l'aide de dispositifs supplémentaires.

Pour ce faire, il est préférable d'utiliser une loupe, ainsi qu'un meilleur éclairage, de préférence avec une source de lumière mobile. Une loupe vous permet de détecter les fissures et les pores cachés à l'œil, ainsi que de suivre leur chemin. Pour contrôler la largeur des rouleaux, vous pouvez utiliser des appareils de mesure, tels qu'une règle ou un pied à coulisse.

Outils de contrôle de mesure visuel

Détection des défauts de rayonnement

La méthode de contrôle radiographique des joints soudés existe en deux variantes:

- les rayons x;

- rayonnement gamma.

Le moyen le plus simple d'identifier les erreurs de la soudure consiste à illuminer le produit avec des rayons X. Ils ont la capacité de pénétrer dans des objets métalliques tout en agissant sur le film. Ainsi, l'image résultante est une carte directe de la plupart des défauts. Utilisant des rayons pénétrants, ils révèlent les inclusions de laitier, les pores de gaz, les creux de bord, les brûlures et autres manques.

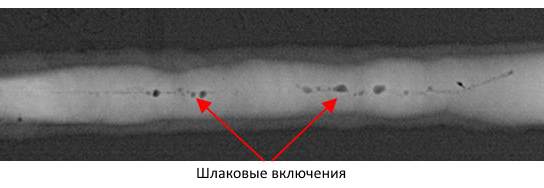

Inclusion de scories sur les rayons X

Avant de commencer les travaux, la zone d'étude et le plan sous-jacent doivent être correctement nettoyés. Pour ce faire, supprimez le laitier, le spray, le tartre et autres défauts. De plus, avant la translucidité, une inspection est obligatoire et doit être supprimée si des zones de mauvaise qualité sont détectées.

Il est interdit de commencer à numériser en présence de défauts externes, car la procédure est conçue pour diagnostiquer et détecter les défauts cachés.

Lors de la détection d'erreurs, la décision concernant l'admission ou la modification d'une pièce spécifique repose sur la documentation réglementaire. Ce sont les règles et instructions établies qui permettent de déterminer l’occurrence d’erreurs dans les normes établies pour ce produit.

Pour la procédure, le tube à rayons X est positionné de sorte que le faisceau tombe sur le joint à angle droit. Sur l’autre côté du produit se trouve une cassette avec un film radiographique. Comme les défauts existants ont moins d’influence sur la perméabilité des rayons X, ils seront visibles sous forme de zones plus sombres sur le film. Les tests radiographiques durent en fonction de la qualité, de l'épaisseur et de la focalisation du film. Après le film apparaît et vous pouvez voir le résultat de la soudure.

Lorsque le contrôle radiographique ne révèle pas:

- les discontinuités et les inclusions dont la taille dans la direction des rayons X est inférieure à deux fois la sensibilité du contrôle;

- le neprovara et les fissures dont le plan de divulgation ne coïncide pas avec le sens de la transmission;

- des discontinuités et des inclusions, si leurs images sur les images coïncident avec des images de parties étrangères, d'angles aigus ou de fortes baisses de fissures dans le métal translucide.

Gamma - le principe de fonctionnement est pratiquement identique à celui des rayons x. Ce sont des rayons radioactifs capables de pénétrer dans le métal et de réagir à son irrégularité. De cette façon, j'inspecte de 10 à 25% de toutes les coutures, si la conception en est responsable, puis de toutes les coutures.

En tant que source de rayonnement utilisant divers éléments chimiques adaptés à certains métaux:

- Cobalt - 60 (acier, fonte, cuivre, bronze et laiton jusqu'à 25 cm d'épaisseur), grâce à la pénétration pénétrante, l'élément convient à la plupart des aciers et grandes épaisseurs;

- Césium - 137 (acier jusqu'à 10 cm);

- Iridium-192 (acier jusqu'à 5 cm, aluminium jusqu'à 10 cm);

- Thulium-170 (acier et aluminium jusqu'à 20 cm).

Avec la diminution de la perméabilité, le type des alliages et leur épaisseur diminuent, mais dans le même temps, la qualité d'image moyenne reste et permet de déterminer les principaux défauts.

Appareil de radiographie portable MART-250

Contrairement aux rayons X, les rayons gamma présentent plusieurs avantages:

- les isotopes restent utilisables pendant longtemps;

- équipement plus léger;

- la possibilité de dépanner des nœuds complexes;

- augmentation de la perméabilité des rayons;

C'est important! Les deux types de rayonnement sont extrêmement dangereux pour l'homme. C'est pourquoi l'accès au travail ne peut être réservé qu'à des employés spécialement formés, vêtus de tout un équipement de protection. Il convient également de protéger l’emplacement et le fonctionnement de l’équipement de pénétration en utilisant des plaques de plomb, des écrans et d’autres moyens.

Détection de défauts magnétiques

Ce contrôle des joints soudés est basé sur la propriété des lignes de champ magnétique de réagir aux changements d'épaisseur du métal. En corrigeant de tels écarts avec des dispositifs spéciaux, il est possible de détecter avec une grande précision les erreurs d'épaisseur et de la partie supérieure des alliages.

Il existe actuellement trois variantes de la méthode:

- poudre magnétique;

- induction magnétique;

- graphique magnétique

La poudre consiste à appliquer une poudre ou une émulsion sèche sur la surface, au-delà du joint, puis l’alliage est magnétisé et les imprécisions sont déterminées. Si la «méthode sèche» est utilisée, alors l'oxyde ou les oxydes de fer agissent sous forme de poudre. Le produit est magnétisé par un électroaimant, un solénoïde ou en appliquant un courant au produit. Après, en tapotant légèrement avec un marteau, donnez la poudre

possibilité de prendre votre position. Le surplus est éliminé par un courant d'air puis les défauts sont corrigés. La dernière étape est la démagnétisation.

Dans la méthode humide, la poudre magnétique est mélangée à du kérosène ou à une huile spéciale. La suspension obtenue est appliquée sur le joint et sa mobilité, sa dispersion ou son accumulation de poudre - identificateurs directs d’erreurs.

Détecteur de défauts magnétique

Avec la méthode par induction, toutes les données sont enregistrées par la bobine d'induction. Dispositifs spéciaux - détecteurs de défauts, enregistrent la dispersion magnétique dans les métaux jusqu’à 25 mm d’épaisseur.

Le graphique consiste à fixer le flux magnétique sur une bande spéciale. Il est attaché le long de la couture, puis les écarts sont déterminés sur l’écran du tube cathodique.

Les méthodes magnétiques conviennent exclusivement aux alliages ferromagnétiques, les autres métaux ne peuvent pas être étudiés de cette manière.

Méthode de contrôle par ultrasons

Avec la méthode précédente, la détection de défauts par ultrasons permet de corriger les déviations résultant de la réflexion des ondes à partir des limites de supports de propriétés différentes.

La source à ultrasons envoie un signal qui est réfléchi lorsque la fin de l'alliage est atteinte. Si le signal rencontre un défaut sur son chemin, cela se répercute sur la vague, qui est à son tour fixée par l'appareil. Différents défauts ont leurs propres réflexions, il est donc facile de déterminer la nature du défaut.

Détecteur de défauts à ultrasons

Parmi les méthodes déjà décrites, cette méthode est considérée comme la plus pratique. Cela est dû à la capacité d'identifier le défaut à la fois en surface et en profondeur du métal. En outre, le procédé n'a pas de limitations aussi strictes que magnétiques. Un certain nombre de métaux à gros grains, tels que la fonte, ne se prêtent pas aux ultrasons, mais pour tous les autres alliages, vous pouvez facilement contrôler la qualité du soudage.

Il existe un autre inconvénient: la complexité du décodage des données. Hélas, les détecteurs de défauts fournissent à l'utilisateur des données très spécifiques qui doivent être déchiffrées. Sans préparation préalable, il est pratiquement impossible de le faire, un spécialiste qualifié est donc nécessaire pour les travaux.

Inspection capillaire

Cette méthode est basée sur les propriétés des liquides à faible tension superficielle. De tels liquides ne se dispersent pas dans de grosses gouttes au même endroit et ont tendance à s'écouler, mais en même temps, ils sont capables de remplir les plus petites rainures et trous. Les défauts de surface et, dans de rares cas, par des canaux sont déterminés de manière similaire.

Inspection capillaire

Une solution spéciale est appliquée à la couture, qui remplit instantanément toutes les rainures, pores et autres défauts mineurs. Ensuite, l'inspection de la couture peut détecter des défauts majeurs. Pour plus de commodité, le colorant liquide, ajoutez des additifs fluorescents et d’autres additifs colorants.

Contrôle de la qualité du soudage par perméabilité

La méthode est une suite logique du capillaire. L'idée de base est que, en utilisant des fluides ayant des propriétés de pénétration profondes, il est possible de déterminer par le biais de fossés à joints.

Pour ce faire, prenez un simple kérosène, mettez-le d'un côté de la couture et de l'autre, fixez les zones humides en indiquant les canaux traversants. Parmi les inconvénients, il convient de noter la nécessité de nettoyer soigneusement la surface et de maintenir la précision à toutes les étapes pour éviter toute contamination accidentelle du côté opposé de la soudure.

Conclusion

Le soudage et le contrôle de la qualité des joints soudés de structures métalliques sont des éléments indissociables d’un seul processus. Peu importe que le travail soit effectué à la maison ou au travail, le produit ne peut continuer d'exister sans des tests de résistance appropriés. Les méthodes décrites ci-dessus permettront de vérifier la qualité des joints soudés sans détruire le joint.

Agence fédérale d'éducation

Branche de l'établissement public d'enseignement supérieur professionnel

"Institut de l'énergie de Moscou (Université technique)" à Smolensk

Département de génie alimentaire

Résumé de la théorie des matériaux de construction

sur le sujet

Contrôle qualité des soudures

Groupe: PI-06

Conférencier: Danilenko E.A.

Étudiant: A. Potochkina

Smolensk

Réalisation

Selon la norme GOST 15467-79, la qualité du produit est un ensemble de propriétés qui déterminent son aptitude à répondre à certains besoins conformément à sa destination. La qualité des produits soudés dépend de la conformité du matériau aux conditions techniques, de l'état des équipements et de l'équipement, de l'exactitude et du niveau de développement de la documentation des processus, du respect de la discipline technologique et des qualifications des travailleurs. Garantir des propriétés techniques et opérationnelles élevées des produits n’est possible que si les processus technologiques sont performants et stables. Différentes méthodes de contrôle objectif des processus de production et des produits finis jouent ici un rôle particulier. Avec une bonne organisation du processus, le contrôle devrait en faire partie intégrante. La détection de défauts sert de signal non seulement pour le rejet de produits, mais également pour l’ajustement opérationnel de la technologie.

Lors du processus de formation d’un joint soudé dans le métal fondu dans la zone affectée par la chaleur, des défauts peuvent se produire, c’est-à-dire des écarts par rapport aux normes et exigences établies, entraînant une diminution de la résistance, de la fiabilité opérationnelle, de la précision et également une détérioration de l’aspect du produit.

Les défauts de soudure résultent d'une mauvaise sélection ou d'une perturbation du processus, de l'utilisation de matériaux de soudage de qualité médiocre et des faibles qualifications du soudeur. Les défauts des joints soudés sont classés en fonction des motifs et de leur emplacement.

Les types suivants de défauts dans les joints soudés sont distingués: influx; dégagement; manque de pénétration; fissures et pores externes; fissures et pores internes; manque interne de pénétration; inclusions de laitier.

1. Défauts de joints soudés et leurs causes

Les défauts des joints soudés se distinguent par les causes d'occurrence et leur emplacement. Selon les causes de leur apparition, ils peuvent être divisés en deux groupes. Le premier groupe comprend les défauts associés aux phénomènes métallurgiques et thermiques survenant pendant la formation, la formation et la cristallisation du bain de soudure et le refroidissement du joint soudé: fissures chaudes et froides dans le métal soudé et la zone affectée thermiquement, pores, inclusions de laitier, modifications défavorables des propriétés du métal soudé et zones affectées thermiquement. Le deuxième groupe de défauts, appelés défauts de formation de soudure, comprend les défauts dont l'origine est principalement due à un échec de soudage, à une préparation et à un assemblage incorrects des éléments de structure pour le soudage, à un dysfonctionnement de l'équipement, à une négligence et à une qualification faible de la soudeuse et à d'autres perturbations du procédé. Les défauts de ce groupe comprennent l’incohérence des coutures avec les dimensions calculées, le manque de pénétration, les contre-dépouilles, les brûlures, les afflux, les cratères non fournis, etc.

Les défauts par emplacement sont divisés en externe et interne. Les facteurs externes incluent: violation des dimensions et de la forme établies du joint, pénétration incomplète, dégagement de la zone de fusion, oxydation de surface, brûlage, afflux, pores de surface, cratères non recouverts et fissures à la surface du joint. Les défauts internes comprennent: les pores internes, inclusions non métalliques, manque de pénétration et fissures internes. La violation des dimensions et de la forme établies du joint s'exprime par la dimension incomplète de la largeur et de la hauteur du joint, par un renforcement excessif et des transitions brutales du métal de base à la soudure. Ces défauts à soudage manuel sont le résultat de compétences de soudeur non qualifié, d'une mauvaise préparation des arêtes de soudure, d'une mauvaise sélection du courant de soudage, d'une mauvaise qualité d'assemblage pour le soudage. Les défauts dans la forme du joint peuvent être le résultat de fluctuations de tension dans le réseau.

Les types de défauts sont illustrés à la Fig. 1. Les défauts dans la forme et la taille des soudures sont leur largeur, leur hauteur, leur tubérosité, leur selle, leur taille, etc. incomplets et inégaux.

Ces défauts réduisent la résistance et altèrent l'apparence de la couture. Les raisons de leur apparition dans les méthodes de soudage mécanisées sont les fluctuations de tension dans le réseau, le glissement des fils dans les rouleaux d’alimentation, la vitesse de soudage inégale due aux jeux dans le mécanisme de déplacement de la machine à souder, le mauvais angle d’électrode, les fuites de métal liquide dans les interstices, leur inégalité sur toute la longueur du joint, et .p. Des défauts dans la forme et la taille des coutures indiquent indirectement la possibilité de formation défauts internes dans la couture.

Nodules formé à la suite de l'écoulement de métal liquide sur la surface du métal de base froid sans fusion avec elle. Ils peuvent être locaux - sous la forme de gouttes individuelles congelées, et ont également une longueur considérable le long de la couture. Le plus souvent, les affaissements se forment lors de la réalisation de soudures horizontales sur un plan vertical. L'affaissement est dû à un courant de soudage important, à un arc trop long, à une inclinaison incorrecte de l'électrode et à un grand angle d'inclinaison du produit lors du soudage en descente. Lors de l'exécution de joints annulaires, les creux sont formés avec un déplacement insuffisant ou excessif de l'électrode du zénith. Dans les endroits d'affaissement, on peut souvent détecter un manque de pénétration, des fissures, etc.

Undercuts ce sont des creux oblongs (rainures) formés dans le métal de base le long du bord de la couture. Ils résultent d'un grand courant de soudage et d'un long arc. La principale cause de contre-dépouilles lors de la réalisation de joints d'angle est le déplacement de l'électrode dans la direction de la paroi verticale. Cela provoque un échauffement important du métal de la paroi verticale et de son écoulement lorsqu'il est fondu sur un mur horizontal. Les contre-dépouilles entraînent un affaiblissement de la section transversale du joint soudé et la concentration des contraintes dans celui-ci, ce qui peut provoquer sa destruction.

Épuisement professionnel - Il s’agit de trous traversants dans le joint formés à la suite de la fuite d’une partie du métal du bain. Les raisons de leur formation peuvent être un espace important entre les bords à souder, un affaiblissement insuffisant des bords, un courant de soudage excessif, une vitesse de soudage insuffisante. Le plus souvent, des brûlures se forment lors du soudage. métal mince et effectuer le premier passage de la couture laminée. Des brûlures peuvent également se former à la suite d’un revêtement de soudure préchargé ou d’un coussin de flux insuffisamment serrés.

Incompétent ils appellent non-fusion locale des bords du métal de base ou non-fusion entre eux des rouleaux séparés lors du soudage multicouche. Les fuites réduisent la section transversale du joint et provoquent une concentration de contraintes dans le joint, ce qui peut réduire considérablement la résistance structurelle. Les raisons du manque de pénétration sont un mauvais nettoyage du métal contre le tartre, la rouille et la saleté, un faible jeu lors du montage, un grand ternissement, un faible angle de biseau, un courant de soudage insuffisant, une vitesse de soudage élevée, un déplacement des électrodes du centre du joint. Les fuites supérieures à la valeur autorisée doivent être éliminées et le soudage ultérieur.

Des fissures , ainsi que le manque de pénétration, sont les défauts les plus dangereux des soudures. Ils peuvent apparaître à la fois dans le joint et dans la zone affectée par la chaleur et être situés le long ou à travers le joint. En taille, les fissures peuvent être macro et microscopiques. La formation de fissures est affectée par l'augmentation de la teneur en carbone, ainsi que par les impuretés de soufre et de phosphore.

Inclusions de laitier qui sont des inclusions de laitier dans la soudure, sont formés à la suite d'un mauvais nettoyage des bords des pièces et de la surface fil de soudure d'oxydes et de pollution. Ils se produisent lors du soudage à l'arc long, du courant de soudage insuffisant et d'une vitesse de soudage trop élevée, et lors du soudage multicouche, du nettoyage insuffisant des scories des couches précédentes. Les inclusions de laitier affaiblissent la section transversale de la couture et sa résistance.

Non métallique des inclusions se forment lors du soudage de petites courant de soudage, lors de l’utilisation d’électrodes de qualité médiocre, de fil de soudure, de flux, de bords sales et d’un mauvais nettoyage de la soudure des scories lors du soudage multicouche. Lorsque le mode de soudage est choisi de manière incorrecte, les scories et les oxydes n'ont pas le temps de remonter à la surface et restent dans le métal fondu sous forme d'inclusions non métalliques. Les fissures, externes et internes, sont des défauts dangereux et inacceptables dans les soudures. Ils sont formés en raison de la contrainte exercée sur le métal par son chauffage, son refroidissement et son retrait inégaux.

Les aciers à haute teneur en carbone et alliés sont durcis après soudage lors du refroidissement, ce qui peut provoquer la formation de fissures. La cause des fissures a augmenté la teneur en acier impuretés nocives (soufre et phosphore).

Pores de gaz apparaissent dans des soudures lorsque l'élimination des gaz est insuffisante lors de la cristallisation du métal fondu. Les causes de la formation de pores dans le soudage des aciers, l’encrassement des bords, l’utilisation de fondants humides, les gaz de protection, une vitesse de soudage élevée, le mauvais choix du fil d’alimentation. Les pores peuvent être situés dans la couture en groupes séparés, sous forme de chaînes ou de vides simples. Parfois, ils viennent à la surface de la couture sous la forme de dépressions en forme d'entonnoir, formant des fistules. Les pores affaiblissent également la section transversale de la couture et sa résistance, car les pores entraînent une violation de l'étanchéité des articulations.

Surface et interne les pores résultent de la pénétration de gaz (hydrogène, azote, dioxyde de carbone, etc.) dans le métal soudé, formé lors du soudage. L'hydrogène est formé à partir d'humidité, d'huile et de composants de revêtement d'électrodes. L'azote pénètre dans le métal fondu à partir de l'air atmosphérique sans que la qualité du métal fondu ne soit suffisamment protégée. Le monoxyde de carbone se forme pendant le processus de soudage de l'acier lorsque le carbone contenu dans le métal brûle. Si l'acier à souder et les électrodes ont une teneur élevée en carbone, alors qu'avec un manque de désoxydants dans le bain de soudage et avec une vitesse de soudage élevée, le monoxyde de carbone n'a pas le temps de se distinguer et reste dans le métal soudé.

Ainsi, la porosité résulte d'une mauvaise préparation des arêtes à souder (pollution, rouille, mouillabilité), de l'utilisation d'électrodes enrobées humides, du flux humide, de l'absence de désoxydants, de vitesses de soudage élevées.

Microstructure de la couture et zone affectée thermiquement détermine en grande partie les propriétés des joints soudés et caractérise leur qualité.

Les défauts de la microstructure sont notamment les suivants: teneur accrue en oxydes et diverses inclusions non métalliques, micropores et microfissures, grain grossier, surchauffe, brûlage du métal, etc. La surchauffe est caractérisée par un grossissement excessif du grain et par la grosseur de la structure métallique. La combustion est plus dangereuse - la présence de grains avec des limites oxydées dans la structure métallique. Un tel métal a augmenté la fragilité et ne peut pas être corrigé. La cause de l’épuisement est due à une mauvaise protection du bain de soudure pendant le soudage, ainsi qu’au soudage à un ampérage excessif.

2. Méthodes de contrôle des joints soudés. Méthodes de contrôle non destructives

Les structures soudées sont contrôlées à toutes les étapes de leur fabrication. De plus, les appareils et équipements sont systématiquement vérifiés. Lors du contrôle préliminaire, les matériaux principaux et auxiliaires sont contrôlés, leur conformité au dessin et aux conditions techniques est établie.

Le moment le plus crucial est le contrôle actuel des performances de soudage. L'organisation du contrôle de soudage peut s'effectuer dans deux directions: le contrôle du processus de soudage lui-même ou des produits résultants.

Selon que l’intégrité du joint soudé est violée ou non sous contrôle, il existe des méthodes de contrôle non destructives et destructives.

Les méthodes non destructives de contrôle de la qualité des joints soudés comprennent l'inspection externe, la surveillance de l'imperméabilité (ou de l'étanchéité) des structures, la surveillance de la détection des défauts à la surface, la surveillance des défauts cachés et internes.

Dans un certain nombre d'industries, les tests non destructifs des joints soudés ont été isolés dans un processus technologique indépendant, car dans la plupart des cas, l'intensité de travail du contrôle est comparable à l'intensité de travail du procédé de soudage. Le coût du contrôle lors de la fabrication d'un certain nombre de structures dépasse le coût de leur soudage, et le coût des opérations de contrôle peut atteindre 25 à 35% du coût total de la structure. Cela est dû principalement au fait que le niveau de mécanisation et d’automatisation des travaux de soudage est assez élevé (~ 35-40%), tandis que la part des contrôles automatisés non destructifs est insignifiante (1-2%).

Inspection externe et mesurage des soudures - les méthodes de contrôle de la qualité les plus simples et les plus répandues. Ce sont les premières opérations de contrôle pour l’acceptation de l’unité ou du produit soudé fini. Tous les types de soudures sont soumis à ce type de contrôle, quelle que soit la façon dont ils seront testés à l'avenir.

L’examen externe des soudures révèle des défauts externes: absence de pénétration, nodules, contre-dépouilles, fissures et pores externes, déplacement des bords soudés des pièces, etc. L'inspection visuelle est effectuée à l'œil nu et à l'aide d'une loupe grossissant jusqu'à 10 fois.

Les mesures des soudures permettent de juger de la qualité d'un joint soudé: une section transversale insuffisante d'une soudure réduit sa résistance et trop grande augmente les contraintes et les déformations internes. Les dimensions transversales de la couture finie sont vérifiées par ses paramètres en fonction du type de connexion. Au niveau de la couture bout à bout, vérifiez sa largeur, sa hauteur, la taille du renflement sur le côté de la racine de la couture, dans le coin - mesurez la jambe. Les paramètres mesurés doivent être conformes aux spécifications ou à GOST. Les dimensions des soudures sont généralement contrôlées par des instruments de mesure ou des gabarits spéciaux.

L’examen externe et les mesures des soudures ne permettent pas de juger de la qualité du soudage. Ils établissent uniquement les défauts de soudure externes et leur permettent d'identifier leurs zones suspectes, ce qui peut être vérifié de manière plus précise.

Contrôler l'étanchéité des soudures et des joints. Les soudures et les joints d'un certain nombre de produits et de structures doivent répondre aux exigences d'imperméabilité (étanchéité) de divers liquides et gaz. De ce fait, dans de nombreuses structures soudées (conteneurs, pipelines, équipements chimiques, etc.), les soudures sont soumises à un contrôle d’étanchéité. Ce type de contrôle est effectué après l'installation ou la fabrication. Les défauts détectés par un examen externe sont éliminés avant le test. L’étanchéité des soudures est contrôlée par les méthodes suivantes: détecteurs de fuite capillaires (kérosène), chimiques (ammoniac), à bulles (air ou pression hydraulique), sous vide ou gaz-électricité.

A élaboré et mis en œuvre un programme spécial pour la mise en œuvre de production de soudure moyens et méthodes modernes de contrôle non destructif (émission acoustique, holographie, tomographie, etc.). Les tests non destructifs traditionnels seront développés plus avant. Ces méthodes incluent la détection de défauts par radiation, ultrasons, magnétique et capillaire, ainsi que le test d'étanchéité des produits.

Contrôle du kérosène Il est basé sur le phénomène physique de la capillarité, qui consiste en la capacité du kérosène à monter le long des passages capillaires - à travers les pores et les fissures. Au cours de l’essai, les soudures sont recouvertes d’une solution aqueuse de craie sur le côté, qui est plus accessible pour l’inspection et la détection des défauts. Après séchage de la surface peinte à l'arrière, le joint est abondamment humidifié avec du kérosène. Les joints desserrés sont détectés par la présence de traces de kérosène pénétré sur le revêtement de craie. L 'apparition de taches individuelles indique des pores et des fistules, des bandes à travers des fissures et des soudures incomplètes dans la couture. En raison du pouvoir de pénétration élevé du kérosène, des défauts de dimension transversale égale ou inférieure à 0,1 mm sont détectés.

Contrôle de l'ammoniac sur la base du changement de couleur de certains indicateurs (solution de phénolphtaléine, nitrate d'acide mercurique) sous l'influence d'alcalis. L'ammoniac est utilisé comme réactif de contrôle. Lorsqu’il est testé sur un côté de la pile de couture, le ruban de papier humidifié avec une solution à 5% de l’indicateur et sur l’autre côté de la couture est traité avec un mélange d’ammoniac et d’air. L’ammoniac, pénétrant à travers les fuites de la soudure, colore l’indicateur dans les lieux où se produisent des défauts.

Le contrôle de la pression atmosphérique (air comprimé ou autres gaz) expose les réservoirs sous pression et les pipelines, ainsi que les réservoirs, citernes, etc. Cet essai est effectué pour vérifier l'étanchéité globale du produit soudé. Les produits de petite taille sont complètement immergés dans un bain d'eau, après quoi de l'air comprimé leur est fourni sous une pression 10 à 20% supérieure à celle du produit actif. Une fois la pression interne appliquée sur les cordons de soudure, les grandes structures sont recouvertes d’un indicateur à mousse (généralement une solution savonneuse). La présence de fuites dans les coutures est jugée par l'apparition de bulles d'air. Lors de tests avec de l'air comprimé (gaz), des précautions de sécurité doivent être observées.

Contrôle de la pression hydraulique utilisé pour vérifier la résistance et la densité de divers navires, chaudières, conduites de vapeur, d’eau et de gaz et autres structures soudéestravailler sous pression. Avant le test, le produit soudé est complètement scellé avec des bouchons étanches. Les joints soudés de la surface extérieure sont parfaitement séchés par soufflage d'air. Ensuite, le produit est rempli d'eau sous pression excessive, 1,5 à 2 fois celle de travail, et conservé pendant une durée déterminée. Les endroits défectueux sont déterminés par la manifestation de fuites, de gouttes ou d'un mouillage de la surface des coutures.

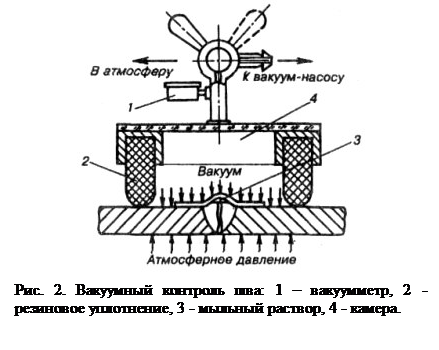

Contrôle du vide soumis à des soudures qui ne peuvent pas être testées avec du kérosène, de l'air ou de l'eau et qui ne sont accessibles que d'un côté. Il est largement utilisé lors du contrôle des soudures des fonds de réservoirs, des réservoirs de gaz et autres structures en tôle. L'essence de la méthode consiste à créer un vide d'un côté de la section contrôlée de la soudure et à enregistrer la pénétration de l'air à travers les fuites du même côté de la soudure. Le contrôle est effectué à l'aide d'une chambre à vide portable, installée sur le côté le plus accessible du joint soudé, préalablement humidifiée avec une solution de savon (Fig. 2).

En fonction de la forme du produit contrôlé et du type de connexion, des chambres à vide plates, angulaires et sphériques peuvent être utilisées. Pour créer un vide, ils utilisent des pompes à vide spéciales.

Contrôle fluorescent et contrôle de la peinture La détection de défauts capillaires, également appelée "détection de défauts capillaires", est réalisée à l'aide de liquides spéciaux appliqués sur la surface contrôlée du produit. Ces liquides à fort pouvoir mouillant pénètrent dans les plus petits défauts de surface - fissures, pores, manque de pénétration. Le contrôle par fluorescence est basé sur la propriété de certaines substances de briller sous l'action des rayons ultraviolets. Avant de contrôler la surface du joint et la zone affectée par la chaleur, ils sont nettoyés des scories et des impuretés, une couche de liquide pénétrant leur est appliquée, qui est ensuite éliminée et le produit est séché. Pour détecter les défauts, la surface est irradiée par un rayonnement ultraviolet. À la place des défauts, des traces de liquide sont détectées par luminescence.

Contrôle de la peinture réside dans le fait qu’un fluide de mouillage est appliqué sur la surface nettoyée du joint soudé qui, sous l’action des forces capillaires, pénètre dans la cavité des défauts. Après son retrait, de la peinture blanche est appliquée sur la surface de la couture. Des traces de liquide en saillie indiquent l'emplacement des défauts.

Contrôle par des détecteurs de fuite gaz-électricité et utilisés pour tester des structures soudées critiques, car ces détecteurs de fuite sont assez compliqués et coûteux. Ils utilisent l'hélium comme indicateur de gaz. Possédant un fort pouvoir de pénétration, il est capable de traverser les plus petites discontinuités dans le métal et est enregistré par un détecteur de fuite. En cours de contrôle, la soudure est soufflée ou le volume interne du produit est rempli d’un mélange d’indicateur de gaz et d’air. Le gaz qui pénètre à travers les fuites est attrapé par la sonde et analysé dans un détecteur de fuite.

Pour détecter les défauts internes cachés à l’aide des méthodes de contrôle suivantes.

Méthodes de contrôle magnétique basé sur la détection de champs de diffusion magnétiques formés dans les lieux de défauts lors de la magnétisation de produits contrôlés. Le produit est magnétisé en fermant le noyau de l'électroaimant ou en le plaçant à l'intérieur du solénoïde. Le flux magnétique requis peut également être créé en faisant passer un courant dans les spires (3 à 6 spires) du fil de soudage enroulé sur l’éprouvette. Selon la méthode de détection des flux de diffusion, on distingue les méthodes de contrôle magnétique suivantes: méthode de la poudre magnétique, induction et magnétographie. Dans le procédé à poudre magnétique, une poudre magnétique (balance, limaille de fer) sous forme sèche (procédé à sec) ou une suspension de poudre magnétique dans un liquide (kérosène, solution de savon, procédé à l’eau-humide) est appliquée à la surface du composé magnétisé. Au-dessus de l'emplacement du défaut, des amas de poudre seront accumulés sous la forme d'un spectre magnétique correctement orienté. Pour faciliter la mobilité du produit en poudre doucement tapoté. À l'aide de la poudre magnétique, elles révèlent des fissures invisibles à l'œil nu, des fissures internes d'une profondeur maximale de 15 mm, une séparation des métaux, ainsi que des pores dilatés, des coquilles et des inclusions de laitier d'une profondeur maximale de 3 à 5 mm. Dans le procédé par induction, le flux magnétique dans le produit est induit par un électro-aimant à courant alternatif. Les défauts sont détectés par un détecteur, dans une bobine dans laquelle, sous l'influence d'un champ parasite, une force électromotrice est induite, provoquant un signal optique ou sonore sur l'indicateur. Avec la méthode magnétographique (Fig. 3), le champ parasite est fixé sur une bande magnétique élastique, fermement pressée à la surface du joint. L'enregistrement est reproduit sur le détecteur de défauts magnétique. À la suite de la comparaison du composé contrôlé avec le standard, nous en concluons sur la qualité du composé.

Les méthodes de contrôle des radiations sont des méthodes de contrôle fiables et répandues, basées sur la capacité des rayons X et des rayons gamma à pénétrer dans le métal. La détection des défauts dans les méthodes de rayonnement repose sur une absorption différente des rayons X ou des rayons gamma par des sections métalliques avec et sans défauts. Les connexions soudées brillent avec des dispositifs spéciaux. Sur une face de la couture, une source de rayonnement est placée à une certaine distance de celle-ci, de l'autre côté, une cassette avec un film photographique sensible est pressée de manière étroite (Fig. 4). Lors du balayage, les rayons traversent la soudure et irradient le film. Aux endroits où il y a des pores, des inclusions de laitier, une pénétration incomplète, de grandes fissures, des taches sombres se forment sur le film. Le type et la taille des défauts sont déterminés en comparant le film aux images de référence. Les sources de rayons X sont des appareils spéciaux (RUP-150-1, RUP-120-5-1, etc.).

Aspiration par rayons X: il est recommandé d’identifier les défauts des pièces d’une épaisseur maximale de 60 mm. En plus de la radiographie (exposition au film), la fluoroscopie est également utilisée, c.-à-d. recevoir un signal sur les défauts de balayage du métal sur l'écran avec un revêtement fluorescent. Les défauts existants dans ce cas sont considérés à l'écran. Cette méthode peut être combinée avec des appareils de télévision et un contrôle pour effectuer à distance.

Lorsque les composés soudés sont radiographiés avec un rayonnement gamma, la source de rayonnement est constituée d'isotopes radioactifs: cobalt 60, thulium 170, iridium 192, etc. L'ampoule contenant un isotope radioactif est placée dans un récipient en plomb. La technologie permettant de réaliser une translucidité est similaire à la translucidité des rayons X. Le rayonnement gamma se distingue des rayons X par une plus grande rigidité et une longueur d'onde plus courte, de sorte qu'il peut pénétrer dans le métal plus profondément. Il vous permet de voir à travers le métal d'une épaisseur de 300 mm. Les inconvénients de la diffraction des rayons gamma par rapport aux rayons X sont une sensibilité plus faible lorsqu’il irradie un métal mince (moins de 50 mm), l’incapacité de contrôler l’intensité du rayonnement et le risque plus élevé de rayonnement gamma lorsqu’on manipule négligemment des appareils gamma.

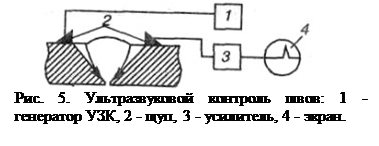

Contrôle par ultrasons basé sur la capacité ondes ultrasonores pénétrer le métal à une plus grande profondeur et être réfléchi par les zones défectueuses à l'intérieur. Dans le processus de surveillance, un faisceau de vibrations ultrasonores provenant d'une sonde à plaque vibrante (piézocristal) est inséré dans un joint contrôlé. Lorsqu'elle rencontre une zone défectueuse, l'onde ultrasonore en est réfléchie et captée par une autre sonde à plaque, qui convertit les vibrations ultrasonores en un signal électrique (Fig. 5).

Après leur amplification, ces oscillations sont transmises à l'écran du tube à rayons cathodiques du détecteur de défauts, qui indiquent la présence de défauts. La nature des impulsions est jugée sur la longueur des défauts et la profondeur de leur apparition. Le contrôle par ultrasons peut être effectué avec un accès unilatéral à la soudure sans supprimer le gain et le traitement préalable de la surface de la soudure.

Le contrôle par ultrasons présente les avantages suivants: une sensibilité élevée (1 à 2%), qui permet de détecter, de mesurer et de localiser les défauts dans une zone de 1 à 2 mm2; forte capacité de pénétration des ondes ultrasonores, ce qui permet de contrôler des pièces de grande épaisseur; la capacité de contrôler les joints soudés avec une approche unilatérale; haute performance et manque de matériel encombrant. Un inconvénient important des tests par ultrasons est la difficulté d’établir le type de défaut. Cette méthode est utilisée comme type principal de contrôle et, à titre préliminaire, suivie de la transmission des rayons X ou des rayons gamma des joints soudés.

3. Méthodes de contrôle avec destruction des joints soudés

Ces méthodes de contrôle de la qualité des joints soudés comprennent des essais mécaniques, des études métallographiques, des essais spéciaux en vue d’obtenir les caractéristiques des joints soudés. Ces tests sont effectués sur des échantillons soudés découpés dans le produit ou dans des raccords de contrôle spécialement soudés - échantillons technologiques, réalisés conformément aux exigences et à la technologie de soudage du produit dans les conditions correspondant à la soudure du produit.

Le but de l’essai est de: évaluer la résistance et la fiabilité des joints et des structures soudés; évaluation de la qualité du support et du métal d’apport; évaluation de l'exactitude de la technologie sélectionnée; évaluation de la qualification des soudeurs.

Les propriétés du joint soudé sont comparées à celles du métal de base. Les résultats sont considérés comme non satisfaisants s'ils ne répondent pas au niveau spécifié.

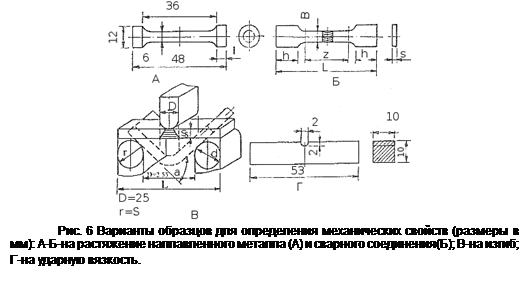

Les essais mécaniques sont effectués conformément à la norme GOST 6996-66, qui comprend les types d'essais suivants pour les assemblages soudés et le métal soudé: essais d'assemblages soudés en général et de métaux de différentes parties de celle-ci (métal soudé, zone affectée par la chaleur, métal de base) pour l'étirement statique, le pliage statistique, le pliage à l'impact, résistance au vieillissement, mesure de la dureté.

Les échantillons de contrôle pour les tests mécaniques réalisent des tailles et des formes spécifiques.

Les tests de traction statique déterminent la résistance des joints soudés. Les essais de pliage statique déterminent la plasticité du joint par la magnitude de l'angle de pliage avant la formation de la première fissure dans la zone étirée. Les essais de flexion statique sont effectués sur des échantillons avec des joints longitudinaux et transversaux, le joint de renforcement étant enlevé et affleurant avec le métal de base. Les essais de flexion à l'impact, ainsi que de rupture, déterminent la ténacité du joint soudé. Selon les résultats de la détermination de la dureté, les modifications structurelles et le degré de durcissement du métal pendant le refroidissement après le soudage sont évalués.

La tâche principale de la recherche métallographique est d’établir la structure du métal et la qualité du joint soudé, d’identifier la présence et la nature des défauts. Les études métallographiques comprennent des méthodes macro et microstructurales d’analyse des métaux.

Avec la méthode macrostructurale étudiez les macrosections et les fractures du métal à l'œil nu ou à la loupe. La macro-recherche permet de déterminer la nature et l'emplacement des défauts visibles dans différentes zones de joints soudés.

Avec analyse microstructurale La structure du métal est étudiée avec un grossissement de 50 à 2000 fois à l'aide de microscopes optiques. L'examen microscopique permet de déterminer la qualité du métal, y compris la combustion du métal, la présence d'oxydes, la contamination du métal d'apport par des inclusions non métalliques, la taille des grains de métal, la modification de sa composition, des fissures microscopiques, des pores et d'autres défauts structurels. Le procédé de fabrication de sections minces pour les études métallographiques consiste à découper des échantillons dans des joints soudés, à meuler, à polir et à attaquer la surface métallique avec des agents d'attaque spéciaux. Les études métallographiques sont complétées par une mesure de la dureté et, si nécessaire, une analyse chimique du métal des joints soudés. Des essais spéciaux sont effectués dans le but d’obtenir les caractéristiques des joints soudés, en tenant compte des conditions de fonctionnement des structures soudées: détermination de la résistance à la corrosion pour des structures fonctionnant dans divers environnements corrosifs; résistance à la fatigue sous chargement cyclique; conditions de fluage températures élevées et autres

Appliquer également des méthodes de contrôle à la destruction du produit. Au cours de tels tests, la capacité des structures à supporter des charges de calcul spécifiées est établie et les charges destructives sont déterminées, c'est-à-dire marge de sécurité réelle. Lors du test de produits en destruction, leur schéma de chargement doit correspondre aux conditions de fonctionnement du produit en cours de fonctionnement. Le nombre de produits soumis à des essais de destruction est établi par les conditions techniques et dépend du degré de responsabilité de ceux-ci, du système d'organisation de la production et du développement technologique de la structure.

Les méthodes de contrôle destructif incluent les méthodes de test d'échantillons de contrôle afin d'obtenir les caractéristiques requises d'un joint soudé.

Ces méthodes peuvent être utilisées à la fois sur des échantillons de contrôle et sur des segments découpés dans l'articulation elle-même. À la suite de méthodes de contrôle destructives, ils vérifient la correction des matériaux, modes et technologies sélectionnés, évaluent les qualifications du soudeur.

Les tests mécaniques sont l’une des principales méthodes de tests destructifs. Selon leurs données, il est possible de juger de la conformité du matériau de base et du joint soudé aux conditions techniques et aux autres normes établies dans l'industrie.

Les tests mécaniques comprennent:

- contrôle du joint soudé dans ses différentes sections (métal fondu, métal de base, zone affectée thermiquement) pour déterminer la tension statique (à court terme);

- courbure statique;

- flexion d'impact (échantillons entaillés);

- résistance au vieillissement mécanique;

- mesure de la dureté du métal dans différentes parties du joint soudé.

Les échantillons de contrôle pour les essais mécaniques sont fabriqués à partir du même métal, par la même méthode et par la même soudeuse que le produit principal.

Dans des cas exceptionnels, des échantillons de contrôle sont découpés directement dans l’article à tester. Les variantes d'échantillons permettant de déterminer les propriétés mécaniques d'un joint soudé sont illustrées à la fig. 6

Étirement statique tester la résistance des joints soudés, la limite d'élasticité, l'allongement relatif et le rétrécissement relatif. La flexion statique est effectuée pour déterminer la plasticité du composé par la magnitude de l'angle de flexion avant la formation de la première fissure dans la zone étirée. Les essais de flexion statique sont effectués sur des échantillons avec des joints longitudinaux et transversaux, le joint de renforcement étant enlevé et affleurant avec le métal de base.

Flexion d'impact - test déterminant la ténacité du joint soudé. Les résultats de la détermination de la dureté peuvent être évalués sur les caractéristiques de résistance, les modifications structurelles du métal et la stabilité des soudures contre la rupture fragile. Selon les spécifications, le produit peut être soumis à une rupture de choc.

Conclusion

Il convient de noter que parmi les méthodes de contrôle répertoriées, aucune ne garantit la détection de tous les défauts de soudage. Chacune de ces méthodes a ses propres avantages et inconvénients. Par exemple, lorsqu’ils utilisent des méthodes de contrôle des radiations, ils détectent de manière fiable les défauts de volume de petite taille (0,1 mm et plus) et bien pire - non-fusion, fissures et néprovar contraint (~ 35 à 40%). La méthode par ultrasons, au contraire, est plus sensible aux défauts plans et est inefficace pour la surveillance de structures présentant des défauts sous la forme de pores d'une taille inférieure ou égale à 1 mm. Pour détecter les défauts de surface, des méthodes de contrôle capillaires ou magnétiques sont utilisées.

La pratique montre que la bonne organisation des processus de contrôle, ainsi que l'application habile de l'une ou l'autre méthode ou combinaison de méthodes de contrôle, permet d'évaluer la qualité des joints soudés avec une grande fiabilité.

Et pour éliminer les défauts de soudure, utilisez les techniques suivantes:

L'élimination des joints est éliminée par le soudage d'une couche métallique supplémentaire. Dans ce cas, la surface à déposer doit être soigneusement nettoyée jusqu'à l'obtention d'un éclat métallique avec un outil abrasif ou une brosse métallique. Le renforcement excessif de la couture est éliminé avec un outil abrasif ou un ciseau pneumatique. Les fuites, les cratères, la porosité et les inclusions non métalliques sont éliminés en coupant un ciseau pneumatique ou en nettoyant toute la zone défectueuse avec un outil abrasif, puis en effectuant un soudage. Souvent utilisée est la fusion de la zone défectueuse avec un oxygène de surface de coupe ou découpe à l'arc. Undercuts brasser les coutures des rouleaux minces. Les nodules sont éliminés par usinage avec un outil abrasif ou avec un ciseau pneumatique. Les fissures externes sont éliminées par le découpage et le soudage ultérieur. Pour éviter la propagation des fissures aux extrémités de ses trous de forage. Les fissures de coupe effectuent le ciseau ou le cutter. Les arêtes de coupe sont débarrassées des scories, des éclaboussures de métal, des scories et brassées. Les coutures présentant des fissures internes sont coupées et brassées à nouveau. En présence d'une grille de fissures, la zone défectueuse est découpée et, au lieu de la soudure, un patch est appliqué.

Liste des sources utilisées

1. Défauts et contrôle de la qualité des joints soudés http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Contrôle de la qualité de la soudure http://www.elfplast.ru/welding/quality/

3. Contrôle de la qualité des travaux de soudage Http://www.biysk.ru/~zimin/00100/00085.html

4. Méthodes destructives de contrôle des assemblages soudés http://www.techno-sv.ru/kontrol-svarki2.html