Contrôle de la qualité des coutures soudées sur armature métallique. Normes pour les soudures de structures métalliques et leur contrôle. Exigences pour le soudage de structures métalliques

La qualité de la soudure affecte directement la fiabilité de l’ensemble de l’élément. Ceci est particulièrement important pour les pièces soumises à des charges accrues ou porteuses. Par conséquent, pour le contrôle de la qualité, une inspection est effectuée après le travail principal afin d'identifier les défauts. Il existe de nombreuses méthodes de diagnostic qui sont divisés en

- destructif

- non destructif.

La première implique un effet mécanique ou autre sur la soudure, afin d'identifier ses erreurs. Dans le même temps, une partie ou la totalité de la section soudée perd ses propriétés structurelles.

Méthodes de contrôle avec la destruction des joints soudés

Pour garantir la qualité des soudures, il est important de disposer d’un programme d’inspection de haute qualité. Pour ce faire, l’entreprise doit comprendre comment évaluer les caractéristiques de la soudure, déterminer la qualité du soudage et disposer d’un inspecteur en soudage capable d’exécuter différentes méthodes d’essai.

S'assurer que les soudeurs appliquent des procédures spécifiques est une étape cruciale du système global de qualité de la soudure. Il y a plusieurs raisons d'inspecter une soudure, la plus importante étant de déterminer si sa qualité est suffisante pour l'usage auquel elle est destinée. Pour évaluer la qualité de la soudure, il est nécessaire de disposer d'un formulaire de mesure permettant de comparer ses caractéristiques et d'un spécialiste qualifié pour effectuer une évaluation. Il n’est pas pratique d’évaluer la qualité sans critères d’acceptation spécifiques.

Pour cette raison, les méthodes non destructives pour le contrôle des soudures sont considérées comme plus populaires et plus appropriées, ce qui sera discuté plus tard.

On distingue actuellement les méthodes non destructives suivantes:

- examen externe;

- méthode de rayonnement;

- recherche magnétique;

- méthode par ultrasons;

- méthode capillaire;

- contrôle de la perméabilité.

Inspection visuelle

Tout contrôle de la qualité des joints soudés commence par une simple inspection externe. Cela suffit pour identifier les lacunes internes et externes, sans recourir à du matériel de contrôle non destructif. Par exemple, une hauteur de couture différente peut indiquer une pénétration incomplète dans différentes zones. Avant l'inspection, les coutures sont nettoyées de toute contamination à la fine pointe de la technologie, notamment des scories, du tartre et des projections de métal.

Il est également peu pratique pour une personne qui ne comprend pas les procédures nécessaires pour effectuer cette tâche. L'évaluation des caractéristiques de la soudure inclut la taille de la soudure et la présence d'espaces vides. La taille de la soudure peut être extrêmement importante car elle est souvent directement corrélée à la résistance et aux performances correspondantes. Non cuit des soudures peuvent ne pas supporter les contraintes résultant de la maintenance, et les soudures surdimensionnées peuvent créer des concentrations de contraintes ou contribuer à la déformation potentielle du composant soudé.

Inspection visuelle de la soudure

Afin de rendre les défauts mineurs plus visibles, la surface est traitée avec une solution alcoolique, puis avec une solution d'acide nitrique à 10%. Après cette procédure, la surface deviendra terne et montrera des pores et des fissures.

Il est également important d’ouvrir les soudures à fente car les défauts dans ou à proximité d’une soudure, en fonction de leur taille ou de leur emplacement, peuvent empêcher la soudure d’atteindre son objectif. Lorsque les ruptures ont une taille ou un emplacement inacceptable, elles sont appelées défauts de soudure et peuvent entraîner une défaillance prématurée de la soudure, ce qui réduit la résistance ou crée des concentrations de contraintes dans le composant soudé.

Les critères d'acceptabilité de la qualité du soudage peuvent provenir de plusieurs sources. Dans le dessin ou le dessin de la production de soudage, les dimensions des soudures et d’autres exigences relatives aux dimensions du soudage, telles que la longueur et l’emplacement, sont fournies. Ces exigences de taille sont établies à l'aide de calculs ou à partir de conceptions éprouvées répondant aux exigences de performance du joint soudé.

L'essentiel est de ne pas oublier de nettoyer l'acide avec de l'alcool après le dépannage des coutures.

Inspection - C’est le principal moyen d’identifier les variations géométriques, telles que les pores, les fissures, les écoulements et les contre-dépouilles. Cet élément peut être testé plus qualitativement à l'aide de dispositifs supplémentaires.

Pour ce faire, il est préférable d'utiliser une loupe, ainsi qu'un meilleur éclairage, de préférence avec une source de lumière mobile. Une loupe vous permet de détecter les fissures et les pores cachés à l'œil, ainsi que de suivre leur chemin. Pour contrôler la largeur des rouleaux, vous pouvez utiliser des appareils de mesure, tels qu'une règle ou un pied à coulisse.

Méthode de contrôle par ultrasons

Le nombre de ruptures de soudure acceptables et inacceptables pour l'inspection de soudage est généralement dérivé des codes et des normes de soudage. Les codes et normes de soudage sont développés pour de nombreux types d'applications de soudage. Il est important de choisir une norme de soudage destinée à être utilisée dans l'industrie ou l'application spécifique dans laquelle vous êtes impliqué.

Fonctions de l'inspecteur des soudures

La vérification du soudage nécessite la connaissance des dessins, des symboles, de la conception du joint, des procédures, des exigences de code et de soudage standard, ainsi que des méthodes de contrôle et d’essai. Pour cette raison, de nombreux codes et normes de soudage exigent que l'inspecteur des soudures soit officiellement qualifié ou qu'il possède les connaissances et l'expérience nécessaires pour effectuer une inspection.

Outils de contrôle de mesure visuel

Détection des défauts de rayonnement

La méthode de contrôle radiographique des joints soudés existe en deux variantes:

- les rayons x;

- rayonnement gamma.

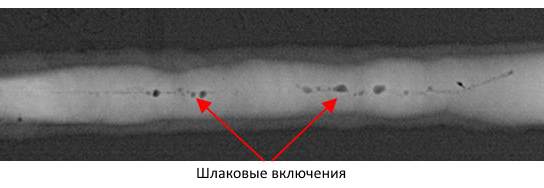

Le moyen le plus simple d'identifier les erreurs de la soudure consiste à illuminer le produit avec des rayons X. Ils ont la capacité de pénétrer dans des objets métalliques tout en agissant sur le film. Ainsi, l'image résultante est une carte directe de la plupart des défauts. Utilisant des rayons pénétrants, ils révèlent les inclusions de laitier, les pores de gaz, les creux de bord, les brûlures et autres manques.

Résumé de la théorie des matériaux de construction

Le contrôle de la soudure n’est pas pire que celui qui effectue les tests. Voici quelques points que l’inspecteur en soudage devrait connaître et les tâches qu’il devrait effectuer.

Considérant seulement certaines des fonctions de l'inspecteur de la soudure, il est facile de voir qu'un inspecteur de la soudure peut avoir de nombreuses responsabilités. Ces responsabilités varient généralement d'un environnement d'ingénierie ou de production à un autre. Cependant, la tâche principale du soudeur est d’aider à coordonner les opérations de contrôle de la qualité du soudage au sein de l’organisation.

Inclusion de scories sur les rayons X

Avant de commencer les travaux, la zone d'étude et le plan sous-jacent doivent être correctement nettoyés. Pour ce faire, supprimez le laitier, le spray, le tartre et autres défauts. De plus, avant la translucidité, une inspection est obligatoire et doit être supprimée si des zones de mauvaise qualité sont détectées.

Inspection des joints soudés des structures en acier

L'un des principaux composants d'un système de contrôle de la qualité du soudage réussi est la création, la mise en œuvre et le suivi d'un programme de test de soudage. Un programme ne peut être créé qu’après avoir évalué les exigences de qualité de la soudure ou les critères d’acceptation, acquis des connaissances sur les méthodes de contrôle et les essais et utilisé des spécialistes en soudage qualifiés et expérimentés.

Méthodes de contrôle des joints soudés. Méthodes de contrôle non destructives

Comprendre les avantages et les inconvénients de chaque forme de test non destructif peut vous aider à choisir la meilleure méthode pour votre application. La philosophie qui guide souvent la fabrication des assemblages et des structures soudés consiste à "assurer la qualité du soudage". Cependant, le terme "qualité de la soudure" est relatif. L'application détermine ce qui est bon ou mauvais. En règle générale, tout cordon de soudure est de bonne qualité s'il répond aux exigences d'apparence et continue à effectuer le travail auquel il est destiné.

Il est interdit de commencer à numériser en présence de défauts externes, car la procédure est conçue pour diagnostiquer et détecter les défauts cachés.

Lors de la détection d'erreurs, la décision concernant l'admission ou la modification d'une pièce spécifique repose sur la documentation réglementaire. Ce sont les règles et instructions établies qui permettent de déterminer l’occurrence d’erreurs dans les normes établies pour ce produit.

La première étape pour garantir la qualité de la soudure consiste à déterminer le degré requis par l'application. La norme doit être définie en fonction des exigences de service. Les normes conçues pour conférer une qualité de soudure peuvent varier d'un travail à l'autre, mais l'utilisation de méthodes de soudage appropriées peut garantir le respect des normes en vigueur. Quelle que soit la norme de qualité, toutes les soudures doivent être vérifiées, même si l'inspection ne comprend rien de plus qu'un soudeur qui surveille son travail après chaque passe de soudure.

Pour la procédure, le tube à rayons X est positionné de sorte que le faisceau tombe sur le joint à angle droit. Sur l’autre côté du produit se trouve une cassette avec un film radiographique. Comme les défauts existants ont moins d’influence sur la perméabilité des rayons X, ils seront visibles sous forme de zones plus sombres sur le film. Les tests radiographiques durent en fonction de la qualité, de l'épaisseur et de la focalisation du film. Après le film apparaît et vous pouvez voir le résultat de la soudure.

Côtés positifs de la soudure

Un bon aspect de la surface soudée est souvent considéré comme un indicateur de qualité du soudage. Cependant, l'apparence de la surface ne garantit pas une bonne finition ni une qualité interne. Les méthodes de contrôle par tests non destructifs vous permettent de vérifier en permanence la conformité aux normes en étudiant la surface et la surface de la soudure et le matériau de base environnant. Pour étudier les soudures finies, cinq méthodes principales sont couramment utilisées: visuelle, pénétrant liquide, particule magnétique, ultrasonore et radiographique.

Lorsque le contrôle radiographique ne révèle pas:

- les discontinuités et les inclusions dont la taille dans la direction des rayons X est inférieure à deux fois la sensibilité du contrôle;

- le neprovara et les fissures dont le plan de divulgation ne coïncide pas avec le sens de la transmission;

- des discontinuités et des inclusions, si leurs images sur les images coïncident avec des images de parties étrangères, d'angles aigus ou de fortes baisses de fissures dans le métal translucide.

Gamma - le principe de fonctionnement est pratiquement identique à celui des rayons x. Ce sont des rayons radioactifs capables de pénétrer dans le métal et de réagir à son irrégularité. De cette façon, j'inspecte de 10 à 25% de toutes les coutures, si la conception en est responsable, puis de toutes les coutures.

En tant que source de rayonnement utilisant divers éléments chimiques adaptés à certains métaux:

L'utilisation croissante de l'informatisation à l'aide de certaines méthodes offre une amélioration supplémentaire de l'image et permet une visualisation, des vérifications comparatives et des fonctions d'archivage en temps réel. Un aperçu de chaque méthode vous aidera à choisir le processus ou la combinaison de processus à utiliser pour un travail particulier et pour l’examen le plus efficace.

Inspection visuelle Une inspection visuelle est souvent la méthode la plus économique, mais elle doit avoir lieu avant, pendant et après le soudage. De nombreuses normes exigent son utilisation devant d'autres méthodes, car il est inutile de servir une soudure clairement mauvaise pour des méthodes d'essai complexes. En plus d’une bonne vision et d’une lumière suffisante, il suffit d’une règle de poche, d’un rouleau d’étalonnage, d’une loupe et éventuellement d’une règle et d’un carré pour vérifier l’exactitude, l’alignement et la perpendicularité.

- Cobalt - 60 (acier, fonte, cuivre, bronze et laiton jusqu'à 25 cm d'épaisseur), grâce à la pénétration pénétrante, l'élément convient à la plupart des aciers et grandes épaisseurs;

- Césium - 137 (acier jusqu'à 10 cm);

- Iridium-192 (acier jusqu'à 5 cm, aluminium jusqu'à 10 cm);

- Thulium-170 (acier et aluminium jusqu'à 20 cm).

Avec la diminution de la perméabilité, le type des alliages et leur épaisseur diminuent, mais en même temps, la qualité d'image moyenne reste et permet de déterminer les principaux défauts.

Avant de frapper en premier arc de soudure les matériaux doivent être examinés pour s'assurer qu'ils répondent aux exigences techniques en matière de qualité, type, taille, pureté et absence de tout défaut. La graisse, la peinture, l'huile, le film d'oxyde ou le poids lourd doivent être enlevés. Les raccords doivent être vérifiés pour leur planéité, leur rectitude et leur précision dimensionnelle. De même, les procédures de nivellement, de pose et de préparation des joints doivent être étudiées. Enfin, il est nécessaire de vérifier les variables de processus et les procédures, y compris la taille et le type d'électrode, les réglages de l'équipement et les positions pour le préchauffage ou le chauffage ultérieur.

Appareil de radiographie portable MART-250

Contrairement aux rayons X, les rayons gamma présentent plusieurs avantages:

- les isotopes restent utilisables pendant longtemps;

- équipement plus léger;

- la possibilité de dépanner des nœuds complexes;

- augmentation de la perméabilité des rayons;

C'est important! Les deux types de rayonnement sont extrêmement dangereux pour l'homme. C'est pourquoi l'accès au travail ne peut être réservé qu'à des employés spécialement formés, vêtus de tout un équipement de protection. Il convient également de protéger l’emplacement et le fonctionnement de l’équipement de pénétration en utilisant des plaques de plomb, des écrans et d’autres moyens.

Toutes ces précautions s’appliquent quelle que soit la méthode de contrôle utilisée. Lors de la fabrication, une inspection visuelle de la soudure et du cratère peut révéler des problèmes tels que des fissures, une pénétration insuffisante et une incorporation de gaz ou de laitier. Parmi les défauts de soudure que l’on reconnaît visuellement, figurent la fissuration, les inclusions de laitier en surface, la porosité de la surface et la dépouille.

En simple des soudures une vérification au début de chaque opération et du déroulement périodique des travaux peut être suffisante. Cependant, si plus d'une couche de charge métallique est appliquée, il peut être souhaitable de tester chaque couche avant d'appliquer la suivante. Le passage de racine en plusieurs passes est le plus important pour la fiabilité du soudage. Il est particulièrement susceptible de se fissurer et, du fait de son durcissement rapide, il peut piéger les gaz et les scories. Lors de passages ultérieurs, des conditions dues à la forme de la soudure ou à des modifications de la configuration du joint peuvent provoquer une nouvelle fissuration, ainsi que la détérioration et le piégeage du laitier.

Détection de défauts magnétiques

Ce contrôle des joints soudés est basé sur la propriété des lignes de champ magnétique de réagir aux changements d'épaisseur du métal. En corrigeant de tels écarts avec des dispositifs spéciaux, il est possible de détecter avec une grande précision les erreurs d'épaisseur et de la partie supérieure des alliages.

Les coûts de réparation peuvent être minimisés si une inspection visuelle détecte ces défauts avant le soudage. Une inspection visuelle à un stade précoce de la production peut également éviter les perturbations et la surcharge. Une soudure inférieure à celle requise dans les spécifications ne doit pas être autorisée. Les perles trop grosses augmentent inutilement les coûts et peuvent causer des distorsions dues au stress supplémentaire.

Après le soudage, une inspection visuelle peut détecter divers défauts de surface, y compris les fissures, la porosité et les cratères non remplis, quelles que soient les procédures d'inspection ultérieures. Les variances de taille, les déformations et les défauts d'aspect, ainsi que les caractéristiques de la taille de la soudure peuvent être évalués.

Il existe actuellement trois variantes de la méthode:

- poudre magnétique;

- induction magnétique;

- graphique magnétique

La poudre consiste dans le fait qu’une poudre ou une émulsion sèche est appliquée sur la surface, au-delà du joint, puis l’alliage est magnétisé et les imprécisions sont déterminées. Si la «méthode sèche» est utilisée, alors l'oxyde ou les oxydes de fer agissent sous forme de poudre. Le produit est magnétisé par un électroaimant, un solénoïde ou en appliquant un courant au produit. Après, en tapotant légèrement avec un marteau, donnez la poudre

possibilité de prendre votre position. Le surplus est éliminé par un courant d'air puis les défauts sont corrigés. La dernière étape est la démagnétisation.

Avant de vérifier les défauts de surface, les soudures doivent être exemptes de scories. Le nettoyage au jet de plomb ne doit pas être effectué avant l'inspection, car l'effet sur la torsion peut sceller et rendre invisible les petites fissures. L'inspection visuelle peut détecter des défauts à la surface de la soudure. Les spécifications ou les codes applicables peuvent exiger que l’intérieur des zones métalliques soudées et adjacentes soit également vérifié. Les examens non destructifs peuvent être utilisés pour déterminer la présence d'un défaut, mais ils ne peuvent pas mesurer son effet sur la performance d'un produit s'ils ne sont pas basés sur une corrélation entre une déficience et certaines caractéristiques qui affectent le service.

Dans la méthode humide, la poudre magnétique est mélangée à du kérosène ou à une huile spéciale. La suspension obtenue est appliquée sur le joint et sa mobilité, sa dispersion ou son accumulation de poudre - identificateurs directs d’erreurs.

Détecteur de défauts magnétique

Avec la méthode par induction, toutes les données sont enregistrées par la bobine d'induction. Dispositifs spéciaux - détecteurs de défauts, enregistrent la dispersion magnétique dans les métaux jusqu’à 25 mm d’épaisseur.

Le graphique consiste à fixer le flux magnétique sur une bande spéciale. Il est attaché le long de la couture, puis les écarts sont déterminés sur l’écran du tube cathodique.

Les méthodes magnétiques conviennent exclusivement aux alliages ferromagnétiques, les autres métaux ne peuvent pas être étudiés de cette manière.

Méthode de contrôle par ultrasons

Avec la méthode précédente, la détection de défauts par ultrasons permet de corriger les déviations résultant de la réflexion des ondes à partir des limites de supports de propriétés différentes.

La source à ultrasons envoie un signal qui est réfléchi lorsque la fin de l'alliage est atteinte. Si le signal rencontre un défaut sur son chemin, cela se répercute sur la vague, qui est à son tour fixée par l'appareil. Différents défauts ont leurs propres réflexions, il est donc facile de déterminer la nature du défaut.

Détecteur de défauts à ultrasons

Parmi les méthodes déjà décrites, cette méthode est considérée comme la plus pratique. Cela est dû à la capacité d'identifier le défaut à la fois en surface et en profondeur du métal. En outre, le procédé n'a pas de limitations aussi strictes que magnétiques. Il existe un certain nombre de métaux à grains grossiers, tels que la fonte, qui ne se prêtent pas aux ultrasons, mais pour tous les autres alliages, le contrôle de la qualité peut être facilement effectué. soudure.

Il existe un autre inconvénient: la complexité du décodage des données. Hélas, les détecteurs de défauts fournissent à l'utilisateur des données très spécifiques qui doivent être déchiffrées. Sans préparation préalable, il est pratiquement impossible de le faire, un spécialiste qualifié est donc nécessaire pour les travaux.

Inspection capillaire

Cette méthode est basée sur les propriétés des liquides à faible tension superficielle. De tels liquides ne se dispersent pas dans de grosses gouttes au même endroit et ont tendance à s'écouler, mais en même temps, ils sont capables de combler les plus petites rainures et trous. Les défauts de surface et, dans de rares cas, par des canaux sont déterminés de manière similaire.

Inspection capillaire

Une solution spéciale est appliquée à la couture, qui remplit instantanément toutes les rainures, pores et autres défauts mineurs. Ensuite, l'inspection de la couture peut détecter des défauts majeurs. Pour plus de commodité, le colorant liquide, ajoutez des additifs fluorescents et d’autres additifs colorants.

Contrôle de la qualité du soudage par perméabilité

La méthode est une suite logique du capillaire. L'idée de base est que, en utilisant des fluides ayant des propriétés de pénétration profondes, il est possible de déterminer par le biais de fossés à joints.

Pour ce faire, prenez un simple kérosène, mettez-le d'un côté de la couture et de l'autre, fixez les zones humides en indiquant les canaux traversants. Parmi les inconvénients, il convient de noter la nécessité de nettoyer soigneusement la surface et de maintenir la précision à toutes les étapes pour éviter toute contamination accidentelle du côté opposé de la soudure.

Conclusion

Le soudage et le contrôle de la qualité des joints soudés de structures métalliques sont des éléments indissociables d’un seul processus. Peu importe que le travail soit effectué à la maison ou au travail, le produit ne peut continuer d'exister sans des tests de résistance appropriés. Les méthodes décrites ci-dessus permettront de vérifier la qualité des joints soudés sans détruire le joint.

Ministère des combustibles et de l'énergie Fédération de Russie

(Ministère des combustibles et de l'énergie de la Russie)

Comité d'État de la Fédération de Russie sur la politique du logement et de la construction (Gosstroy de Russie)

Approuvé

Ministère des combustibles et de l'énergie de la Russie

14 mars 1996 approuvé

Ministère de la construction de la Russie

20 mai 1996

Document d'orientation

RD 34 15.132-96

Soudage et contrôle de la qualité des joints soudés de structures métalliques

bâtiments dans la construction d'installations industrielles

BBK 38.634

C24

UDC 69.057.4: 621.791.052: 658.562

Développeur OJSC "Orgenergostroy"

Compilé par: S.S. Jacobson, Cand. tech. sciences; N.D. Kurnosova, Cand. sciences techniques; G.S. Sislin, Cand. sciences techniques; M.L. Elyash, Cand. tech. de la science

Approuvé par le vice-ministre du combustible et de l'énergie de la Fédération de Russie, Yu.N. Korsun le 14 mars 1996 et sous-ministre de la Construction de la Fédération de Russie S.I. Poltavtsev 20.05.96

Le document constitutif (RD) définit l'organisation et la technologie de soudage lors de la construction de structures métalliques de bâtiments industriels, ainsi que le volume, la procédure de contrôle et les normes d'évaluation de la qualité des joints soudés.

Le document RD 34 15.132-96 couvre les types de soudage suivants: soudage manuel à l'arc avec électrodes en bande, soudage mécanisé (semi-automatique) avec fil fourré auto-blindé et en dioxyde de carbone, automatique et mécanisé sous flux.

Le document RD 34 15.132-96 est conçu pour les travailleurs participant au soudage et à l'assemblage de grands projets de construction.

1. Partie générale

1.1. But et portée

1.1.1. Ce document d’orientation (RD) s’adresse au personnel chargé de la fabrication des travaux d’assemblage et de soudage lors de la consolidation et de l’installation de structures métalliques de bâtiments industriels.

Le respect des exigences de ce RD sur l'organisation et la technologie d'assemblage et de soudage des structures métalliques garantit la production de joints soudés qui répondent aux indicateurs de qualité établis par les normes avec des coûts de main-d'œuvre minimes. RD est un guide pour le développement de projets de travail et autres documentations technologiques.

1.1.2. Le RD s’applique au soudage à l’arc manuel avec électrodes enrobées, au soudage mécanisé (semi-automatique) avec fil fourré auto-blindé et en dioxyde de carbone, au soudage à l’arc submergé automatique et mécanisé sur un chantier de construction.

1.1.3. Ce RD définit la technologie d'assemblage et de soudage pour la consolidation et l'installation de structures métalliques en acier au carbone et en acier faiblement allié, conformément à la norme GOST 27772:

acier profilé (angles, poutres en I, canaux) - en acier С235, С245, С255, С275, С285, С345, С345K, С375;

plaques, produits laminés universels et profilés courbes - en acier С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

L'Annexe 1 indique la désignation de l'acier selon GOST 27772 (limite d'élasticité) et les nuances d'acier correspondantes conformément aux autres normes applicables.

RD agit conjointement avec les documents réglementaires et techniques suivants:

SNiP 3.03.01-87. Structures porteuses et enveloppantes;

SNiP II-23-81 *. Normes de conception. Structures en acier. M., 1991.

1.1.4. Dans document constitutif Les principales dispositions relatives à l'organisation des travaux de soudage sont données. chantiers de construction, des instructions sur le choix des matériaux et équipements de soudage;

les exigences d'assemblage et de soudage des éléments de structure, les modes de soudage, les procédures de contrôle et les normes d'évaluation de la qualité des assemblages soudés.

De plus, ce RD fournit des recommandations pour la technologie de soudage de certaines structures en acier typiques et fréquemment rencontrées.

1.2. Exigences relatives aux qualifications des soudeurs, des superviseurs et des ingénieurs

1.2.1. Le soudage des structures métalliques des bâtiments industriels doit être effectué par des soudeurs titulaires d'un certificat leur permettant de réaliser les travaux de soudage correspondants, conformément aux exigences du "Règlement de certification des soudeurs", approuvé par le Gosgortechnadzor de Russie.

Le soudage de structures en acier ayant une limite d'élasticité supérieure ou égale à 390 MPa (40 kgf / mm2) est autorisé pour les soudeurs titulaires d'un certificat attestant de leur droit de travailler sur le soudage de ces aciers.

Les opérateurs en soudage qui ont suivi un cours spécial de formation théorique et pratique et ont réussi le test du droit de produire ces travaux sont autorisés aux méthodes de soudage mécanisées.

Les soudeurs de toutes les spécialités et qualifications doivent réussir les tests du deuxième groupe de qualification en sécurité électrique. De plus, tous les soudeurs doivent réussir les tests de sécurité incendie.

1.2.2. Un soudeur qui commence à souder dans cette organisation doit, avant son admission au travail, qu’il ait ou non un certificat attestant le droit d’exécuter le travail approprié, pour souder des échantillons d’essai (admission). Le soudage des éprouvettes doit être effectué dans des conditions identiques à celles dans lesquelles les structures seront soudées.

La conception et le nombre d’échantillons d’essai sont établis par le responsable de la soudure en fonction des types de connexions de production et des qualifications du soudeur. La qualité des soudures d'essai est déterminée par inspection visuelle afin de déterminer l'intégrité et la formation du joint, et si nécessaire (à la discrétion du responsable de la soudure) - en utilisant des méthodes d'essais physiques non destructifs.

La qualité des joints soudés d’essai doit être évaluée conformément aux normes fournies pour les mêmes joints de production. Les connexions de test doivent être identiques ou du même type en ce qui concerne les connexions de production qui seront soudées par la soudeuse testée. Les caractéristiques du même type de joints soudés sont données dans les "Règles de certification des soudeurs".

1.2.3. Les soudeurs sont autorisés à effectuer les types de travail spécifiés dans le certificat. Le certificat doit énumérer les nuances d'acier ou le groupe de nuances d'acier conformément aux "Règles de certification de soudage" pour lesquelles le soudeur est autorisé à souder.

1.2.4. Pour le soudage à une température inférieure à moins 30 ° C, le soudeur doit d'abord souder les éprouvettes à une température ne dépassant pas la température spécifiée. Avec des résultats satisfaisants des tests mécaniques des échantillons d’essai, la soudeuse peut être autorisée à souder à une température inférieure de 10 ° C à la température de soudage des échantillons d’essai.

1.2.5. La gestion des travaux de soudage doit être effectuée par une personne possédant un document d’éducation ou de formation spéciale dans le domaine du soudage.

Les ingénieurs qui ont étudié le RD actuel correspondant au SNiP, les dessins d'exécution des produits, la documentation technique de production et de production (PTD) pour le soudage et les instructions méthodiques pour le contrôle, sont autorisés à superviser les travaux de soudage, le contrôle des joints soudés et le contrôle de l'exploitation. Connaissance des ingénieurs et de leur formation en production de soudure doivent être contrôlés par une commission nommée par ordre du responsable de la société. Les connaissances des ingénieurs et des techniciens sont vérifiées au moins une fois tous les trois ans.

1.2.6. Les inspecteurs qui ont suivi un programme spécial de formation théorique et pratique et ont reçu un certificat attestant qu'ils ont le droit d'effectuer des travaux sur la défectoscopie des assemblages soudés selon le type de méthode (méthode) approprié sont autorisés à effectuer des travaux sur le contrôle de la qualité des assemblages soudés. Les contrôleurs des méthodes de contrôle physique doivent être certifiés conformément aux "Règles pour la certification des spécialistes en essais non destructifs", approuvées par le Gosgortekhnadzor de Russie le 18 août 1992.

1.2.7. La formation des superviseurs devrait être assurée par des spécialistes. établissements d'enseignement ou des unités formation professionnelle (centres de formation, centres, cours, etc.) des entreprises effectuant des travaux sur le contrôle de la qualité de la soudure et autorisées à effectuer de tels travaux.

La formation des contrôleurs devrait être spécialisée dans les méthodes de contrôle (examen par ultrasons, radiographie, etc.) et, si nécessaire, dans les types de joints soudés, à indiquer dans leurs certificats. Chaque contrôleur ne peut être admis qu’avec les méthodes de contrôle spécifiées dans son certificat. Le contrôleur, qui a eu une interruption de travail (sur ce type de contrôle) pendant plus de 6 mois, doit à nouveau réussir les examens dans leur intégralité.

1.3. Les principales dispositions de l'organisation du soudage

1.3.1. Lors du développement du projet de production d’ouvrages (PPR) pour l’installation de structures métalliques de bâtiments, les conditions d’assemblage des structures pour le soudage, le soudage et le contrôle des joints soudés doivent être prises en compte et reflétées.

La technologie de montage et de soudage la plus avancée avec un niveau de mécanisation optimal devrait être intégrée dans la DPC.

1.3.2. Lors de l’organisation et de la réalisation des travaux d’assemblage, de soudage et de contrôle de la qualité des assemblages soudés, toutes les conditions doivent être créées pour respecter les consignes de sécurité et sécurité incendie conformément aux exigences des documents réglementaires suivants:

SNiP III-4-80. Ingénierie de la sécurité dans la construction;

GOST 12.3.003. Système de normes de sécurité au travail. Travaux de soudure électrique. Les exigences de sécurité;

"Règles pour les installations électriques";

"Règles de fonctionnement technique des installations électriques des consommateurs";

"Règlement de sécurité pour l'exploitation d'installations électriques des consommateurs";

"Règles sanitaires pour l'inspection par rayons X", n ° 2191-80;

"Réglementation sanitaire relative à la détection des défauts radio-isotopes", n ° 1171-74;

Règles sanitaires pour le soudage, le soudage et le coupage des métaux, n ° 1009-73;

"Règles de sécurité incendie pour les travaux de soudage et autres travaux de mise à feu d'objets de l'économie nationale";

"Règles de sécurité incendie dans la production des travaux de construction et d'installation. PPB 05-86".

1.3.3. L’organisation effectuant les travaux d’assemblage et de soudage doit garantir la qualité appropriée des joints soudés pour les raisons suivantes:

utilisation de matériel utilisable;

utilisation de matériel de soudage de bonne qualité, passé le contrôle approprié;

le respect des exigences technologiques en matière d'assemblage et de soudage des produits réglementés par le PDD;

effectuer le contrôle opérationnel des processus d'assemblage et de soudage;

exécution en temps voulu du contrôle de qualité des joints soudés finis

1.3.4. L’utilisation de matériaux de base (feuilles, produits laminés) et de matériaux de soudure (électrodes, fil de soudure et flux), qui diffèrent de ceux spécifiés dans la documentation technique et de production (PDD), peuvent être autorisés par une décision technique conjointe de l’organisation-développeur du PDD, de l’industrie organisation spécialisée et l'organisation - le travail.

1.3.5. L'ordre de montage et d'assemblage des blocs de montage et la séquence des travaux doivent garantir la possibilité d'appliquer les méthodes de soudage les plus avancées. Pour garantir la qualité appropriée des joints soudés et augmenter la productivité du travail lors des travaux d’assemblage, de soudage et de contrôle de la qualité des joints soudés, il convient de s’inspirer des dispositions décrites dans cette section.

1.3.6. La méthode de soudage des structures métalliques à différents stades de leur consolidation et de leur installation doit être déterminée par le projet de production de travaux (CPD).

Lorsque vous choisissez une méthode de soudage, gardez à l’esprit:

l’opportunité d’utiliser des méthodes de soudage mécanisées doit être confirmée par des calculs techniques et économiques;

le soudage automatique à l'arc submergé devrait être utilisé pour le pré-assemblage des structures pour les soudures de longueur considérable;

le soudage mécanisé (semi-automatique) avec du fil fourré auto-blindé peut être utilisé pour la consolidation et l'installation de structures métalliques pour le soudage de joints dans les positions inférieure, inclinée et verticale;

la soudure mécanisée (semi-automatique) au dioxyde de carbone (fil plein) doit être utilisée pour le soudage de pré-assemblage et d'assemblage de structures métalliques dans n'importe quelle position de la soudure, à condition que le site de soudure soit protégé du vent.

Dans les cas où le soudage automatique et mécanisé ne peut pas être utilisé, le soudage à l'arc manuel devrait être utilisé.

1.3.7. Le nombre d’ingénieurs et de techniciens en soudage et des ajusteurs d’équipement pour soudure mécanisée sur le chantier dépend de la quantité de soudure et du nombre de soudeurs en activité. Il est établi conformément à la disposition relative au service de soudage d’une organisation de construction et d’installation.

1.3.8. La fourniture du site de pré-construction et du territoire du bâtiment à assembler ou à reconstruire à des fins de soudage doit être réalisée à l'aide d'un câblage de soudage électrique traversant toutes les parties du site de pré-construction et du bâtiment à assembler.

1.3.9. La section de fil pour la connexion de la source d'alimentation pour le soudage au réseau doit être sélectionnée conformément au tableau. 1.1. Avec manuel soudage à l'arc le porte-électrode est relié à la chaîne de soudage par un fil de cuivre souple avec isolant en caoutchouc des types PRD, PRI, KOG 1, KOG 2, dont la section doit être choisie en fonction du courant de soudage: à un courant allant jusqu'à 100 A - 16 mm2 minimum, entre 250A - 25 mm2 et 300A - 50 mm2. La longueur du fil flexible doit être d’au moins 5 m.

Tableau 1.1

Section de fil pour la connexion au réseau de sources de courant de soudage

Maximum courant de soudage Section de fil en cuivre *, mm2, avec tension du secteur V

alimentation, A 220 380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* La section du fil d'aluminium doit être 1,5 fois plus grande

1.3.10. Avec un grand nombre de travaux de montage et de soudage, les sites de montage et le bâtiment en construction doivent être alimentés en oxygène et en gaz combustibles pour le découpage de manière centralisée, en utilisant un câblage reliant le centre de puissance aux postes de découpage. L'opportunité d'utiliser un système d'alimentation centralisé doit être confirmée par calcul.

Le projet devrait prévoir la distribution d'oxygène et de gaz combustible dans le bâtiment d'une grande installation industrielle, en tant que système d'alimentation en gaz permanent restant après l'achèvement de la construction pour effectuer des travaux de réparation pendant l'exploitation de l'installation.

La distribution de gaz centralisée sur le site de construction est réalisée en tant que fourniture de gaz temporaire conformément à la panne.

1.3.11. Selon les conditions locales, l'acétylène, le propane-butane ou le produit naturel est utilisé comme gaz combustible pour le découpage. gaz combustible. L'acétylène est utilisé pour la découpe uniquement lorsque le bâtiment est très éloigné des raffineries et des gazoducs, lorsqu'il est techniquement impossible ou économiquement impossible d'utiliser du propane-butane ou du gaz naturel.

1.3.12. L'oxygène est fourni aux sites de construction et d'installation à partir de ses propres installations d'oxygène stationnaires (telles que KGN-30, 2KG-30, etc.) ou d'une station de gazéification, où l'oxygène liquide fourni à l'objet dans des réservoirs ferroviaires ou routiers est gazéifié sur les lieux de travail ou sur une rampe d'oxygène. La méthode d'approvisionnement en oxygène dépend des conditions locales et doit être confirmée par calcul.

1.3.13. L'approvisionnement en propane-butane liquéfié doit être effectué à l'aide de réservoirs spéciaux pour automobiles de l'usine du fournisseur. Sur les chantiers de construction, des réservoirs souterrains sont en construction, où le propane-butane est stocké; des réservoirs, le propane-butane gazéifié est fourni aux lieux de consommation.

1.3.14. La conception, la construction, les essais et l'exploitation des conduites d'oxygène et de gaz combustibles doivent être réalisés conformément au "Règlement de sécurité pour les installations de gaz" (Gosgortechnadzor, 1992).

1.3.15. Les surfaces soudées de la structure et du lieu de travail de la soudeuse doivent être protégés de la pluie, de la neige, du vent et des courants d'air.

Lorsque la température ambiante est inférieure à moins 10 ° C, il est nécessaire de disposer d'un local de stockage pour le chauffage près du lieu de travail du soudeur et, à des températures inférieures à moins 40 ° C, le soudage doit être effectué dans une pièce chauffée où la température doit être supérieure à 0 ° C.

1.3.16. Sur chaque chantier de construction, un entrepôt devrait être aménagé dans une pièce chauffée et chauffée pour stocker le matériel de soudage (électrodes, fil et flux). La température ne doit pas être maintenue en dessous de 15 ° C dans l’entrepôt et l’humidité relative ne doit pas dépasser 50%.

Les matériaux de soudage doivent être stockés séparément par marque, lot et diamètre dans des conditions qui les protègent de l'humidité et des dommages mécaniques. Le flux de soudage doit être stocké dans un conteneur hermétique.

Des fours pour électrodes de calcination, fil fourré et fondant, ainsi que des armoires de séchage d’une température maximale de 150 ° C doivent être installés dans l’entrepôt afin de répondre aux besoins quotidiens du site en électrodes et en fils.

1.3.17. Les électrodes calcinées et le fil fourré doivent être acheminés vers le lieu de travail en quantité suffisante pour le travail du soudeur au cours d’un quart de travail.

Lors du soudage de structures en acier ayant une limite d'élasticité supérieure à 390 MPa (40 kgf / mm2), les électrodes prélevées directement dans un four de calcination ou de séchage doivent être utilisées dans un délai de deux heures.

Le stockage et le transport des matériaux de soudage calcinés doivent être effectués dans un récipient fermé: électrodes - dans des bidons en métal spéciaux, dans des emballages imperméables ou dans une gaine en film plastique scellée, des boîtes fourrées enfermées ou dans des emballages imperméables.

1.3.18. Le nettoyage et l’enroulement du fil dans les cassettes pour les méthodes de soudage mécanisées doivent être effectués sur un lieu de travail fixe par des ouvriers spécialisés. Toutes les cassettes à fil enroulé doivent porter des étiquettes indiquant la marque et le diamètre du fil.

1.3.19. Le soudeur électrique pour l’admission au travail doit disposer sur le lieu de travail du minimum d’équipement et d’outils suivants: un masque ou un masque de protection, des gants, des lunettes à lunettes transparentes, un marteau, un ciseau ou une traverse pour le laitier, une brosse en acier, un tampon, une boîte ou un sac. avec séparation pour les électrodes, gabarits appropriés pour vérifier la géométrie de la couture. Lieu de travail Le soudeur doit être préparé à l'avance, débarrassé de tout corps étranger et allumé.

1.3.20. Le soudage de pièces en acier ayant une limite d'élasticité d'au moins 345 MPa (C345 et supérieure) doit être effectué sans interruption jusqu'à ce que la moitié au moins de l'épaisseur de la soudure soit remplie ou sur toute sa longueur ou sur une section d'au moins 800-1000 mm de long (avec une longueur de soudure supérieure à 1 m). En cas d'interruption forcée du travail, il est nécessaire de prévoir un refroidissement lent et uniforme du joint par tous les moyens disponibles (par exemple, face à la feuille avec de l'amiante en feuille), et lors de la reprise du soudage, le joint doit être chauffé à une température de 120-160 ° C.

Aucun effet de force sur le joint jusqu'à la fin de la soudure.

1.3.21. Le joint soudé et nettoyé doit être marqué par le soudeur avec le numéro ou la marque attribuée (timbre). Le timbre doit être apposé à une distance de 40 à 60 mm du bord du joint soudé fabriqué par eux: un soudeur - à un endroit, lorsque plusieurs soudeurs le réalisent - au début et à la fin de la soudure. Au lieu de poser des timbres, il est permis d’élaborer des schémas d’exécution portant les signatures des soudeurs.

1.3.22. Lorsque des soudures apparaissent lors de la soudure de fissures ou d’autres défauts inacceptables, le soudeur est obligé d’interrompre les travaux sur cette soudure. joint soudé et informez le maître soudeur.

1.3.23. Il est permis de commencer à souder des joints bout à bout uniquement après avoir été accepté par un technicien en soudure ou un contremaître pour l'assemblage des joints bout à bout assemblés, ce qui est indiqué dans le journal de soudage.

2. EXIGENCES RELATIVES AUX MATÉRIAUX DE BASE

2.1. Pour les structures en acier soudées des bâtiments, carbone et acier faiblement allié conformément à GOST 27772.

Les annexes 2 et 3 donnent la composition chimique et les propriétés mécaniques des principales nuances d'acier utilisées pour les structures en acier des bâtiments.

2.2. Les tôles et les aciers de construction arrivant sur le site d'installation doivent être certifiés par le fabricant avec une indication de la composition chimique et des propriétés mécaniques.

2.3. Le contrôle d'entrée du métal (tôles, produits laminés) et des éléments structurels des structures métalliques des bâtiments entrant dans l'usine pour la fabrication, la consolidation et l'installation comprend:

vérifier la disponibilité d'un certificat ou d'un passeport, l'exhaustivité des données qu'il contient et la conformité de ces données aux exigences de la norme, des spécifications techniques, de la conception ou de la documentation de conception;

vérifier la disponibilité du marquage d'usine et le respect des données de son certificat ou de son passeport;

inspection du métal et des éléments structurels pour identifier les défauts de surface et les dommages, amenant l'épaisseur du métal au-delà des écarts négatifs, réglementés par GOST 19903 et GOST 19904;

inspection et mesure (s’il existe des instructions pertinentes dans le DDP) d’éléments de structure (nœuds, blocs, fermes, chevrons, etc.) afin d’identifier les déformations ne respectant pas les formes et les tailles géométriques des structures spécifiées dans la documentation de conception.

2.4. En l'absence d'un certificat ou de données de certificat incomplètes, l'utilisation de ce métal ne peut être autorisée qu'après que les tests nécessaires ont été effectués pour confirmer que le métal est conforme à toutes les exigences de la norme ou aux conditions techniques.

2.5. Le contrôle des entrées de matériaux de base (éléments métalliques et structurels) est effectué par l'organisation - le client de ces matériaux. Les résultats du contrôle des entrées doivent être transférés à l'organisation impliquée dans la fabrication ou l'installation de structures.

... La version complète du document avec des tableaux, des images et des applications dans le fichier joint ...