Soudage par ultrasons des types de plastiques de joints de soudure. Technologie de soudage par ultrasons. Comment souder des polymères ensemble

Les vibrations ultrasoniques sont maintenant largement utilisées dans diverses industries et dans l’étude des phénomènes physiques. Le stade actuel de développement de la technologie par ultrasons est caractérisé par l’amélioration des méthodes précédemment développées et l’augmentation du nombre de nouvelles applications du contrôle par ultrasons.

L'utilisation industrielle d'UZK se développe dans deux directions:

Les critères d'acceptation de soudage peuvent être obtenus de plusieurs sources. La plaque de soudage fournit généralement les dimensions des soudures et éventuellement d'autres informations dimensionnelles telles que la longueur et l'emplacement des soudures. Ces exigences de taille sont généralement définies par des calculs de conception ou proviennent de structures approuvées, réputées pour répondre aux exigences de performance du joint soudé.

Niveaux acceptables et inacceptables de problèmes de continuité joint de soudure lorsqu'il est testé, il est généralement obtenu à partir de normes et de codes de soudage. Normes et codes de soudage développés pour de nombreux types de soudage. Il est important de choisir une norme de soudage destinée à être utilisée dans une application particulière ou dans l’industrie dans laquelle vous êtes impliqué.

utilisation d'ondes de faible intensité (oscillations de basse énergie) (0,8¸12,0 MHz) ð pour la détection des défauts, la mesure, l'alarme, l'automatisation de la production, etc.

l'utilisation de vibrations de haute énergie (ondes de forte intensité) pour une influence active sur les substances et divers processus technologiques ð nettoyage de pièces, soudage de métaux et de plastiques, traitement mécanique, etc.

L'inspection en soudage nécessite généralement beaucoup de connaissances de la part d'un inspecteur en soudage: connaissance des surfaces de soudage, des symboles de soudage, de la conception des soudures, des procédures de soudage, des normes requises, des codes et des méthodes d'essai, ainsi que des essais Pour cette raison, de nombreuses normes et codes de soudage requièrent qu'un spécialiste en soudage soit officiellement qualifié ou possède les connaissances et l'expérience nécessaires pour effectuer des services d'inspection. Il y a un nombre cours de formation soudage et plusieurs programmes internationaux de certification en soudage.

Ceci est un programme certifié de soudage. Certification en tant qu’inspecteur des travaux de soudure: en règle générale, cela nécessite une démonstration des connaissances de l’inspecteur en soudage lors d’un examen. Afin de bien apprécier l'ampleur de l'inspection des soudures, il est nécessaire d'étudier les domaines spécifiques des méthodes d'inspection et des applications pour l'inspection des soudures. Les sujets suivants ont été sélectionnés pour fournir une description de l'inspection des soudures.

Les ultrasons de faible intensité et de haute fréquence (MHz) sont utilisés dans la technique depuis plus de 60 ans.

Vibrations ultrasoniques de forte intensité (plus de quelques W / cm 2) et f= 18¸44 kHz est utilisé pour une influence active sur les substances et les processus technologiques pendant environ 40 ans.

En technologie de soudage, les ultrasons sont utilisés dans les directions suivantes:

Contrôles et essais pour qualifier la procédure de soudage: types de contrôles utilisés pour ces exigences et explication de la manière dont ils peuvent constituer une partie importante du système de qualité de la soudure. Inspection visuelle: il s’agit généralement de la méthode la plus simple et la moins coûteuse et peut-être, si elle est effectuée correctement, plus économique de contrôler la soudure pour de nombreuses applications.

Détection des fissures superficielles: méthodes telles que le contrôle de l'encre pénétrante et la surveillance à l'aide de particules magnétiques. Le soudage par ultrasons et les rayons X sont des méthodes appelées tests non destructifs. Elles sont couramment utilisées pour étudier la structure interne d'une soudure afin d'établir son intégrité sans détruire le composant soudé.

Améliorer les propriétés mécaniques du joint soudé lorsqu’il est exposé au bain de soudure pendant la cristallisation. L'amélioration des propriétés mécaniques du joint soudé est due à la rectification de la structure du métal fondu et à l'élimination des gaz.

En qualité source d'énergie Pour obtenir des joints ponctuels et des joints (en particulier en microélectronique), les vibrations ultrasonores détruisent activement les films naturels et artificiels, ce qui permet de souder des métaux à surface oxydée, recouverte d'une couche de vernis, etc.

Essai de soudage destructif: méthodes utilisées pour établir l'intégrité ou la performance d'une soudure, généralement en coupant ou en détruisant un composant de soudage pour évaluer diverses caractéristiques mécaniques ou physiques. L’établissement, la mise en œuvre et le contrôle d’un programme de soudage utilisant le soudage à l’étain est l’un des principaux composants d’un système de qualité de soudage performant. Ce n’est qu’après une évaluation approfondie des exigences de qualité de la soudure et des critères d’acceptation qu’un programme complet de méthodes de contrôle et d’essais peut être utilisé et que la disponibilité de spécialistes en soudage qualifiés ou expérimentés pour ce programme est établie.

Les ultrasons réduisent ou suppriment ses propres contraintes et déformations lors du soudage. Ils peuvent stabiliser les composants structurels du métal fondu, en éliminant la possibilité de déformation spontanée construction soudée au fil du temps.

Pour l'évaluation de la qualité joints soudés (détection de défauts par ultrasons) de divers métaux et alliages.

Le soudage de matériaux métalliques est l'un des procédés les plus importants dans le domaine de la technologie industrielle. Nous savons que la qualité du produit est directement liée à la qualité des points de soudure, il est donc nécessaire d’évaluer l’état des points de soudure. Le processus de vérification actuel consiste en la destruction des joints soudés, mais étant donné les coûts et les contraintes associés élevés, il est nécessaire de développer et de mettre en œuvre diverses méthodes de contrôle non destructif afin de pouvoir déterminer la qualité du produit sans détérioration.

Méthode de contrôle ponctuel soudure par ultrasons Il est basé sur l'utilisation d'ondes ultrasonores qui, lors d'une incidence normale, se propagent à travers le matériau en raison de la sonde haute fréquence, ce qui peut éviter des problèmes de zone morte. Le temps mis par l’impulsion pour traverser l’échantillon et ses réflexions dans la paroi inférieure, ainsi que d’éventuelles ruptures ou défauts, est représenté dans la base de temps sous forme de déviations verticales, dont la hauteur est proportionnelle à la pression acoustique de l’écho correspondant. Ainsi, on obtient un signal caractérisé par le nombre d'échos, l'atténuation, la séparation, l'amplitude et la position de celui-ci.

Les ultrasons cuisent la plupart des polymères thermoplastiques (par exemple, le polystyrène).

Les premières expériences sur le soudage par ultrasons (UZS) des métaux ont été entreprises en Allemagne de 1936 à 1937, et les travaux sur la création d'équipements et de technologies UZS ont commencé aux États-Unis au début des années 50.

En URSS, les premiers travaux sur l’UZS des métaux ont été publiés en 1958.

Le système est développé sur la base de l'étude de différents points, ce qui vous permet de définir certains paramètres de référence afin que vous puissiez analyser la forme d'onde et ainsi évaluer automatiquement la qualité du point ou, le cas échéant, le type de défaut.

La mise en œuvre aux mêmes points de tests destructifs et non destructifs nous permet de vérifier la fiabilité de ces derniers. Le succès des résultats montre que les tests destructifs peuvent être remplacés par des tests par ultrasons. Contrôle de qualité dans l'industrie automobile.

VNIISO Leningrad, Université technique d’État de Moscou, du nom de Bauman Moscou, NIITOP N.Novgorod et d’autres sont engagés dans des travaux de recherche et développement dans le domaine des UZS.

Le procédé de soudage par ultrasons des métaux

Lors du soudage par ultrasons, une connexion permanente des métaux est formée lorsqu’ils affectent conjointement les détails des oscillations mécaniques à haute fréquence et des forces de compression relativement faibles appliquées normalement à la surface de leur contact ( f= 10¸100 kHz, amplitude d'oscillation x = 1¸100 µm).

Dans l’industrie automobile, l’assemblage de matériaux métalliques et de points de soudure est l’un des processus les plus importants. On sait que la qualité du produit final est directement liée à la qualité des soudures. Il est donc indispensable d’étudier l’état des soudures. De ce besoin d’évaluation, l’application des principes de la mécanique de la rupture a permis de déterminer l’état des pièces en fonction de la résistance qu’elles présentaient pour la destruction. Ces méthodes de test sont utilisées depuis plusieurs années, mais au fil du temps, il est devenu évident que l’importance des tests de contrôle contraste avec les méthodes utilisées et qu’elles sont associées à un coût élevé et à de nombreuses restrictions.

Pour obtenir des vibrations mécaniques à haute fréquence, il est généralement utilisé effet de magnétostriction. Elle consiste à redimensionner certains alliages sous l’influence d’un champ magnétique alternatif.

Les transducteurs à ultrasons utilisent généralement des alliages de nickel pur ou de fer-cobalt. Le redimensionnement des matériaux magnétostrictifs est très petit: pour le nickel, l’allongement magnétostrictif est de 40 × 10 -6. Par conséquent, pour augmenter l'amplitude et la concentration d'énergie, les vibrations, ainsi que pour transmettre les vibrations mécaniques au site de soudage, utilisez guides d'ondesqui ont, en règle générale, la forme rétrécissante. Le coefficient de force des guides d'ondes est généralement égal à 5, l'amplitude à l'extrémité du guide d'ondes à au repos devrait être 20-30 microns. L’expérience de la micro-soudure par ultrasons a montré que les amplitudes de l’amplitude d’oscillation x = 1–3 µm garantissent déjà la formation d’une connexion fiable.

Sur la base de cette situation, ce projet prévoit d’étudier et de développer un système de contrôle basé sur l’utilisation d’autres méthodes de test permettant d’examiner les défauts présentés sans qu’il soit nécessaire de détruire la pièce. Afin de décider de la méthode d'essai, un procédé de soudage par points a été examiné pour déterminer les types de joints que nous avons utilisés et lequel était la méthode d'essai la plus appropriée.

Le procédé de soudage par résistance consiste à connecter les plaques qui se chevauchent en utilisant une fusion locale créée par la concentration de courant entre les électrodes. Les pièces à souder se chevauchent, les électrodes sont supportées de chaque côté et un fort courant est transmis tout en pressant une électrode à l'autre. À la jonction entre les deux parties, il y a un contact imparfait, de sorte que le passage du courant électrique est chauffé. Cette chaleur atteint une ampleur telle qu’elle fusionne dans une petite zone située entre les deux plaques, de sorte que, sous la pression exercée par la machine à ce moment, un point de soudure apparaît.

Les guides d'ondes transmettent l'énergie d'oscillation d'une onde plane d'un transducteur magnétostrictif à une pointe de soudage (outil)

Fig.1. L'apparence des guides d'ondes

L'amplitude amplitude de la polarisation oscillatoire lorsque d 1 ¹ d 2 K y = d 1 2 / d 2 2, où d 1 et d 2 sont les diamètres des extrémités d'entrée et de sortie du guide d'ondes.

Le nœud principal de la machine pour l'UZS est un transducteur magnétostrictif. Son schéma de soudage par points a la forme suivante.

Dans ces types de coutures, l'épaisseur des feuilles ne dépasse pas plusieurs millimètres et la zone du joint sur laquelle le test est effectué est généralement déformée par la pression de l'électrode. Comme il a été montré, dans le processus de formation des points de soudure, les principaux paramètres sont: courant, temps de transit, force sur les électrodes et leurs caractéristiques. Ainsi, lorsque les défauts produits systématiquement sont détectés à partir des tests, ce sont ces paramètres sur lesquels nous devrons agir.

Contrôle par ultrasons des points de soudure. Connaissant le procédé de soudage et les caractéristiques des points obtenus, il a été choisi comme méthode de contrôle dans le cadre de différentes méthodes de contrôle non destructif, d’utilisation des ultrasons et de leur application pour se familiariser avec la structure des matériaux.

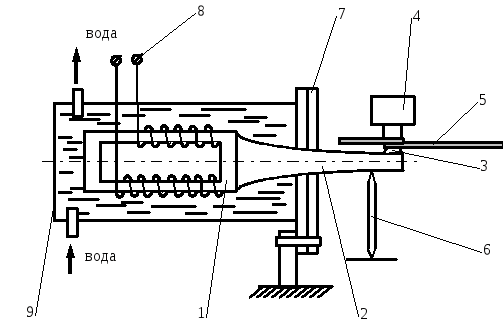

Transducteur 1-magnétostrictif; 2 guide d'ondes; 3 rebord; Compression à 4 disques (mécanisme de compression); 5 éléments; 6 roulement à pendule; 7ème ouverture; Plomb 8 courant; Refroidissement par eau à 9 boîtiers.

Fig.2. Schéma d'installation pour le soudage par points

Le principe de l’essai par ultrasons est basé sur la propagation d’ondes à haute pression à travers un matériau avec un pendage approprié, c’est pourquoi, à l’aide d’un équipement à ultrasons, nous générons des impulsions électriques qui sont envoyées à un cristal aux propriétés piézoélectriques afin ondes ultrasonores. Ces ondes pénètrent dans le matériau, le traversent par les molécules elles-mêmes et sont réfléchies lorsqu'elles rencontrent un obstacle, de sorte qu'elles sont capturées par la sonde et envoyées à l'écran, où une image est obtenue, qui est analysée pour déterminer le type de défaut présenté dans chaque cas. .

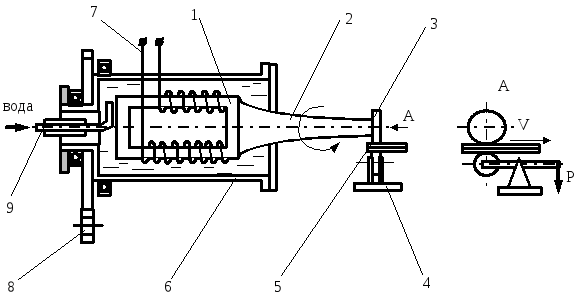

Transducteur 1-magnétostrictif; 2 guide d'ondes; Rouleau de soudure 3; Rouleau à 4 pincements; 5 éléments; Boîtier 6 convertisseurs; Alimentation 7-courant pour le transducteur magnétostrictif; Entraînement à 8 rotations; Alimentation en eau de refroidissement 9.

Fig.3. Plan d'installation pour le soudage par ultrasons

L'enroulement du transducteur magnétostrictif est alimenté par un courant haute fréquence provenant du générateur à ultrasons. Les vibrations mécaniques sont transmises et amplifiées par un guide d'ondes. À la fin du guide d'ondes, il y a un rebord de travail. Lors du soudage, des vibrations élastiques à haute fréquence sont transmises à travers le guide d’onde au rebord de travail sous forme de mouvements mécaniques horizontaux à haute fréquence.

Le faisceau ultrasonore obéit aux équations du mouvement de l’onde, c’est-à-dire que le temps nécessaire à l’impulsion pour traverser l’échantillon, ses réflexions sur la paroi inférieure et les éventuelles ruptures ou défauts peuvent être temporairement représentés sous forme de déviations verticales dont la hauteur est proportionnelle à la pression acoustique de l’écho correspondant.

Pour une propagation optimale du signal, la sonde doit pouvoir éviter les problèmes de zone morte. Le faisceau d'ultrasons est caractérisé par la facilité d'utilisation du dirigeable et a une longueur d'onde très courte, ce qui permet de détecter et de détecter évidemment de petits défauts pendant le soudage. La propagation peut être réalisée à l'aide de tout moyen matériel comportant des atomes ou des molécules capables de vibrer, mais ne pourra pas, inversement, se produire sous vide, de sorte que le transfert de l'énergie acoustique de la sonde à l'échantillon et son retour à la sonde nécessitent l'utilisation de moyens de communication liquides ou semi-fluides.

La durée du processus de soudage dépend du métal à souder et de son épaisseur. Pour les petites épaisseurs, elle est calculée en fractions de seconde.

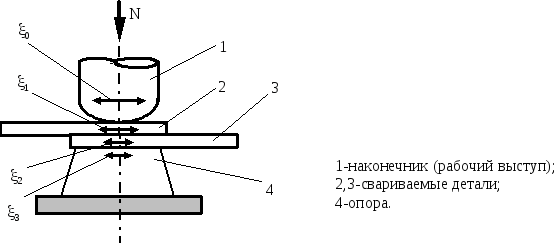

Fig.4. Schéma de processus des métaux UZS

Les oscillations de la pointe sont polarisées dans un plan qui coïncide avec la surface de la plaque supérieure.

Après avoir analysé les bases de la méthode utilisée, une étude a été menée pour l’appliquer à la vérification de divers points de soudure. À cette fin, plusieurs tests ont été effectués, modifiant les paramètres de soudage, déterminant la qualité de la soudure, et une série de batteries de test correspondant. Avec cette batterie de test, un grand nombre de points présentant différents défauts étaient disponibles. Après un test par ultrasons, les points ont été détruits par la méthode traditionnelle de rupture pour comparer les résultats. Cette comparaison a permis d’ajuster certains paramètres de l’équipement afin que, lors d’une série de tests ultérieurs, il soit possible de donner un diagnostic adéquat et automatique de la qualité de la pointe.

Les fluctuations de la pointe (saillie de travail, outil) provoquent des vibrations de la plaque et des supports d'amplitudes x 1, x 2, x 3 et x 0\u003e x 1\u003e x 2\u003e x 3, comme dans chacune des zones «partie-pointe», « detail-detail "," detail-support "est l'absorption d'énergie vibratoire.

Le processus de soudage commence par l’interaction des aspérités des surfaces à joindre sous l’effet d’une force N et leur déformation se produit.

Après avoir terminé une étude préliminaire sur la configuration des paramètres de l'équipement, je suis allé étudier les pièces réelles. Dans ce cas, la détection des défauts est plus difficile, car les défauts ne sont pas provoqués et donc pas aussi clairs. Cependant, une nouvelle étude comparative avec des études destructives a démontré la fiabilité de la méthode par ultrasons.

Les ondes ont été introduites dans le matériau à contrôler avec différentes sondes, toutes d’écho pulsé, bulle et haute fréquence, à la seule différence qu’elles ont des diamètres différents d’empreintes digitales pour s’adapter à différents diamètres nominaux de points. soudure

Après avoir mis en marche l'UZK à la suite d'oscillations relatives des surfaces à assembler, les irrégularités de contact sont décalées et partiellement déformées, une convergence se produit, un nettoyage de la surface se produit, des zones de réglage apparaissent, etc.

Au moment de l’action initiale des vibrations ultrasonores sur les surfaces à souder, il se produit un frottement sec qui entraîne la destruction des films d’oxyde et des films de gaz et de liquides adsorbés. Après la formation de surfaces juvéniles, le processus de friction sèche se transforme en friction pure, qui s'accompagne de la formation de points de réglage. La faible amplitude d'oscillation des surfaces frottantes et le caractère alternatif de ces oscillations contribuent à la saisie.

Etudes métallographiques d’échantillons de différents métaux soudés selon divers modes de soudage (puissance, durée, différentes pressions), aucun effet des températures élevées sur le métal dans la zone de soudure de la structure coulée. Il est établi que la température dans la zone de soudage n’est pas supérieure à 0,6 sur le point de fusion.

Quelques données sur la température (t °) dans la zone de soudage sont données dans le tableau 1.

Tableau 1

|

Matériel |

Mode de soudage | |||

|

Durée de soudure, avec |

P compression, kgf (dan) | |||

|

En aluminium | ||||

Il en résulte une légère déformation plastique dans la zone de soudure (5 à 20%) de leurs dimensions d'origine.

La soudabilité des métaux par ultrasons est déterminée par:

leurs propriétés physico-mécaniques au soudage;

propriétés du système oscillant mécanique, type de traitement de surface avant soudage, etc.

Le joint soudé avec le mode de soudage approprié a une résistance égale à la résistance métal de base.

Soudure par ultrasons : essence et principaux domaines d'application.

Soudure par ultrasons métaux - processus d'obtention d'une connexion permanente en phase solide, dans lequel la création de zones juvéniles sur les surfaces à souder et le contact physique entre elles sont pourvues d'un outil spécial lorsque la force de compression normale et des déplacements relatifs tangentiels alternatifs de faible amplitude agissent ensemble sur la pièce. Ces déplacements se produisent avec une fréquence ultrasonore dans le plan de la pièce, tandis que, conjointement avec la force normale, ils provoquent une déformation plastique des aspérités dans la couche superficielle de métal et une évacuation des contaminants de la zone de soudage (Fig. 1).

Autres pages liées

Soudure par ultrasons

Les vibrations mécaniques à ultrasons sont transmises de l’outil à l’endroit de la soudure par l’épaisseur du matériau de la pièce à usiner à partir de sa face externe. Le processus est organisé de manière à éviter tout glissement important de l'outil et du support sur les surfaces des pièces. Le passage des vibrations à travers le métal des pièces s'accompagne de la dissipation d'énergie due au frottement externe entre les surfaces à souder dans la période initiale (source de chaleur plate) et au frottement interne dans le volume de matériau entre l'outil et le support dans des conditions de vibrations ultrasoniques intenses après la formation d'une zone de réglage la chaleur). Cela se traduit par une augmentation de la température du composé à des valeurs (0,4 ... 0,07) T pl. L'augmentation de la température facilite à son tour la déformation plastique. L'imposition de vibrations ultrasonores introduit une certaine spécificité dans le comportement du métal et dans la cinétique du processus de soudage dans son ensemble. Les mouvements tangentiels dans le plan de la pièce - la pièce et les contraintes qu’ils provoquent, agissant avec les contraintes de compression dues à la force de soudage P (état de contrainte complexe), localisent la déformation plastique intense dans de petits volumes des couches superficielles. Dans le même temps, la valeur des contraintes de compression normales est nettement inférieure à la limite d'élasticité des matériaux à souder. Ce processus s'accompagne d'un écrasement et d'une élimination mécanique des pellicules d'oxydes vis-à-vis d'autres contaminants. La déformation plastique est facilitée par la réduction de la limite d'élasticité du métal par le passage de vibrations ultrasoniques.

Dessin 1. Schémas de systèmes oscillatoires typiques pour le soudage des métaux par ultrasons: a - longitudinal; b - longitudinalement transversal; en - longitudinal-vertical; g - torsion; 1 - transducteur électroacoustique; Liaison à 2 ondes; 3 - isolation acoustique; 4 - pointe de soudage; 5 - pièces soudées.Application industrielle.

Soudure par ultrasons Il est utilisé pour connecter des feuilles, des feuilles, des fils, etc. relativement minces. Ce processus est particulièrement préférable pour assembler des matériaux dissemblables. Les domaines d'utilisation comprennent la microélectronique, la production de dispositifs à semi-conducteurs, les appareils de chauffage pour réfrigérateurs domestiques, la mécanique fine et les dispositifs d'optique, l'épissure des extrémités de rouleaux de divers matériaux en feuilles minces (cuivre, aluminium, nickel et leurs alliages).

Capacités technologiques de la méthode.

La méthode la plus simple pour cette méthode consiste à combiner des métaux plastiques (argent, cuivre, aluminium, nickel, or, etc.) entre eux, ainsi qu’avec des matériaux non plastiques solides. Avec une augmentation de la dureté, cette méthode se détériore. Les ébauches métalliques peuvent être soudées au verre, à la céramique, aux matériaux semi-conducteurs (silicium, germanium). Métaux réfractaires soudés avec succès: tungstène, tantale, zirconium, niobium, molybdène. Il est possible de souder les pièces à travers une couche constituée d'un troisième métal. Par exemple, l'acier et l'acier sont soudés à travers l'aluminium. Les métaux recouverts d'une couche d'oxyde artificiel, d'oxydes naturels, de vernis, de polymères, etc., sont soudés avec succès.

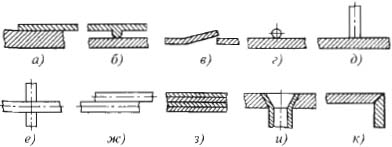

Lors du soudage de métaux, le type principal de connexion chevauche différentes conceptions structurelles de ses éléments (Figure 2). Le soudage peut être effectué par un ou plusieurs points, couture continue, sur le contour fermé. Dans certains cas, un préformage spécial de l'extrémité de la billette de fil permet de réaliser des joints en T du fil avec le plan. Le soudage par ultrasons de plusieurs ébauches simultanément (emballage) est possible.

La plage d'épaisseur de métal à souder est limitée par la limite supérieure. Avec une augmentation de l'épaisseur de la pièce, il est nécessaire d'utiliser des oscillations de plus grande amplitude afin de compenser la perte d'énergie dans l'épaisseur du matériau. L'augmentation de l'amplitude est autorisée jusqu'à une certaine limite associée au risque de fissures de fatigue, avec la formation de bosses importantes de l'outil à la surface des pièces. Pratiquement réalisé le soudage d'éléments plats d'une épaisseur de 3 .4 microns à 0.5. .. 1 mm ou diamètre 0,01 .. .0,5mm. L'épaisseur de la deuxième partie en contact avec l'élément de support peut être sensiblement plus grande. Il existe des cas de soudage par ultrasons d'épaisseurs ≥1: 1000. L'épaisseur minimale de soudure est de 3 ... 0,4 microns.

Court séjour à températures élevées permet d’obtenir un composé de haute qualité composé de matériaux différents susceptibles de former des composés intermétalliques. Le matériau soudable pendant le soudage change légèrement ses propriétés, il n'est pas contaminé par des impuretés étrangères. Les composés possèdent une grande homogénéité chimique. L'utilisation de la soudure par ultrasons crée de bonnes conditions d'hygiène.

Certaines difficultés pratiques sont dues au contrôle de l’un des principaux paramètres du processus, l’amplitude des oscillations.

Lors de l'utilisation de la soudure par ultrasons, il convient de prendre en compte le détail du risque de rupture par fatigue des connexions déjà réalisées. Les pinces pendant le soudage peuvent se dérouler les unes par rapport aux autres. Il y a des bosses sur l'outil à la surface des pièces à souder. L'outil lui-même a une durée de vie limitée en raison de l'érosion de sa surface de travail. Le matériau de la pièce est soudé à certains endroits sur l'outil, ce qui entraîne son usure. La réparation est associée à certaines difficultés, car l’outil est un élément d’une conception unique du noeud acoustique, non séparable, dont la taille et la configuration sont strictement calculées en fonction de la fréquence de fonctionnement.

Figure 2. Principaux types de joints soudés en métal: a - chevauchement; b - sur les reliefs; dans - avec des bords concasseurs; g - élément rond et parallèle avec un méplat; d - élément plat rond de bout en bout; e - cruciformes, éléments ronds; W - éléments ronds parallèles; h - pièces et films multicouches; et k - angulaire.

Préparation de la surface.

La méthode de soudage par ultrasons ne nécessite pas de préparation compliquée. Pour améliorer la stabilité de la qualité de la connexion, il est conseillé de ne dégraisser les surfaces des pièces avec un solvant. Le processus de transfert d'énergie aux pièces soudées, qui détermine la cinétique de soudage, se déroule dans des conditions de frottement changeant en permanence des pièces à connecter entre elles et avec l'outil.

Sélectionner les paramètres du mode de soudage.

Les principaux paramètres du processus sont l’amplitude A des oscillations de la partie active de l’instrument, en µm; force statique de compression P, N; temps de soudure t, s; fréquence d'oscillation f, kHz.

Les valeurs des paramètres de mode sont généralement choisies expérimentalement sur la base du traitement des résultats des tests mécaniques d'une série d'échantillons soudés en faisant varier l'un des paramètres dans certaines limites et à des valeurs fixes des autres. La séquence de sélection habituelle est la suivante: P - t - A. Les valeurs des paramètres de soudage par ultrasons se situent dans les limites suivantes: P = 0,3 ... 0,400 N (la valeur la plus petite se rapportant au soudage de faible épaisseur); A = 14 ... 25 m km; f = 15 ... 75 kHz; t = 0,1 ... 4s.

En choisissant les paramètres du mode de soudage par ultrasons pour un cas particulier, il est nécessaire de prendre en compte les éléments suivants. Lorsque le processus est correctement géré, le rapport des forces de friction dans une paire d'outils - une pièce, un détail - un support, un détail - le détail doit être tel qu'il n'y ait pas de patinage important de l'outil et du support le long de la surface des pièces. Dans une large mesure, les conditions de frottement peuvent être régulées par une modification de la force de compression statique. Avec un petit P, l'outil glisse à travers les pièces et le soudage par ultrasons devient impossible. Une augmentation excessive de ce paramètre entraîne des déformations plastiques importantes des pièces et rend impossible les mélanges de cisaillement relatifs dans le plan de la pièce. L'absence de frottement externe entre les surfaces des pièces au cours de la période initiale ne permet pas d'éliminer la contamination de surface, qui est la cause des joints de mauvaise qualité.

Avec une augmentation de l'épaisseur du matériau à souder et de la taille de la pointe soudée, la valeur de la force de compression devrait augmenter. L'amplitude des oscillations devrait également augmenter proportionnellement. L'augmentation de la force de compression et de l'amplitude des oscillations nécessite une plus grande puissance électrique fournie à l'outil à ultrasons. Le transfert des déformations de cisaillement à travers l'épaisseur du métal de la pièce dans le plan de soudage s'accompagne d'une dissipation d'énergie dans le matériau, qui affecte finalement l'amplitude des déplacements relatifs de la pièce à pièce.

Par conséquent, avec une augmentation de l'épaisseur de la pièce, il est nécessaire d'attribuer des amplitudes supérieures aux amplitudes et, en outre, plus le coefficient de frottement interne du matériau est important. Les dommages dus à la fatigue sont particulièrement caractéristiques des matériaux rivés. Dans de tels cas, il peut être appliqué, si cela est possible, la libération préliminaire des blancs, mais le moyen le plus efficace consiste à diminuer jusqu'à une certaine limite de l'amplitude de l'oscillation.

Afin d'éviter d'endommager les points déjà réalisés et le matériau de base, vous pouvez utiliser des clips spéciaux avec des coussinets en caoutchouc pour limiter les zones d'impact des vibrations ultrasoniques sur les matériaux lors des assemblages multipoints, ainsi que lors du soudage de pièces de formes géométriques complexes et d'encombrement important. Une certaine compensation de l'amplitude des oscillations pour maintenir la puissance acoustique d'entrée peut donner une augmentation de la fréquence. Cette technique est plus pratique, plus le matériau à souder est fin. Toutefois, le passage à une autre fréquence n’est possible que si vous utilisez un équipement dont le système de haut-parleurs est conçu pour cette fréquence.

La durée t du procédé de soudage est le paramètre le moins critique et elle est choisie d'autant plus que l'épaisseur du matériau et de sa dureté est grande et que moins d'énergie est fournie à l'outil. Le processus de soudage par ultrasons des métaux est régulé dans le temps.

Dans le cas de l'utilisation d'un schéma combinant le soudage par ultrasons avec le chauffage d'une source externe, il est nécessaire de sélectionner les paramètres de l'impulsion thermique et de déterminer le moment de son application. Pour le soudage de métaux ductiles, un cycle avec un retard de l'impulsion thermique par rapport au moment de l'activation des ultrasons est optimal. Avec une dureté relativement importante du matériau de la pièce, il est conseillé d’inclure les ultrasons après un certain chauffage. Ce type de procédé est utilisé dans la fabrication de structures microélectroniques.

Schémas technologiques de soudure.

Les schémas de soudage par ultrasons existants diffèrent par la nature des oscillations de l’outil (longitudinale, flexion, torsion), sa disposition spatiale par rapport à la surface du produit à souder, le procédé de transmission de la force de compression aux pièces et la conception de l’élément de support (voir fig. 2). Pour le soudage des métaux par points, à la molette et sur les contours, on utilise des variantes avec vibrations longitudinales et flexibles. Les effets des vibrations ultrasoniques peuvent être combinés avec le chauffage local par impulsion des pièces à usiner à partir d'une source de chaleur séparée. Parallèlement, certains avantages technologiques sont obtenus: possibilité de réduire l'amplitude des oscillations, le temps et la puissance de transmission des ultrasons. Les caractéristiques énergétiques de l'impulsion thermique et la durée d'application des ultrasons sont des paramètres de processus supplémentaires.