Principe de soudage par contact. Soudage par contact. Types de soudage par résistance. Procédure de soudage par contact.

Le soudage est une procédure indispensable pour tout processus de construction ou de réparation. Après tout, avec son aide, vous pouvez attacher en toute sécurité diverses pièces métalliques, créer des cadres, des clôtures, des clôtures.

Cependant, pour utiliser habilement le poste de soudage, il faut de l'expérience. Ceci est particulièrement vrai soudage par résistanceAprès tout, ce processus nécessite une grande précision et un bon niveau de propriété de l'appareil. En savoir plus sur cette méthode de fixation des pièces et ses différentes formes, lisez ci-dessous.

Par conséquent, la résistance de contact à l'interface est réduite, ce qui réduit le dégagement de chaleur et la taille de la pépite de soudage. Sur les surfaces métalliques, des oxydes, de la vapeur d'eau, de l'huile, de la saleté et d'autres polluants sont également présents. Lorsque la température augmente, des contaminants de surface seront brûlés au cours des deux premiers cycles et les métaux seront également ramollis à des températures élevées. Ainsi, la résistance de contact diminue généralement avec l'augmentation de la température.

Bien que la résistance de contact n’ait l’effet le plus significatif que pendant les deux premiers cycles, elle a un effet décisif sur la répartition de la chaleur en raison de la génération et de la répartition initiales de la chaleur. Presque toutes les propriétés du matériau varient avec la température, ce qui entraîne la dynamique du processus de soudage par résistance. La résistance du matériau affecte la production de chaleur. La conductivité thermique et la capacité thermique affectent le transfert de chaleur. Dans les métaux tels que l'argent et le cuivre ayant une faible résistivité et une conductivité thermique élevée, peu de chaleur est générée, même avec un courant de soudage élevé, et est également transférée rapidement.

Caractéristiques de la méthode de soudage par contact

Le soudage par résistance est le processus d'assemblage d'éléments métalliques, qui est dû au passage du courant électrique à travers eux depuis une machine à souder.

Un élément très important de la méthode de contact est la zone de résistance située dans la zone où les éléments métalliques sont connectés. C'est pourquoi ce type s'appelle également résistance de soudure électrique. La combinaison de pièces métalliques résulte de deux processus physiques: le chauffage à l'aide d'un courant électrique et la pression exercée sur le métal.

Ils sont difficiles à souder lors du soudage avec du caoutchouc. D'autre part, ils peuvent être de bons matériaux pour les électrodes. Lorsque des métaux différents sont soudés, plus de chaleur sera libérée dans le métal avec une résistivité accrue. Ceci devrait être pris en compte lors de la conception pièces à souder en soudage par projection et le choix de la forme des électrodes en soudage par points. La dureté du matériau affecte également la résistance de contact. Des métaux plus solides entraînent une résistance de contact supérieure avec la même force de soudage en raison de la déformation plus difficile de la surface rugueuse, ce qui entraîne une diminution de la surface de contact réelle.

Ce type est largement utilisé en raison des nombreux avantages qu’il présente par rapport aux autres. Une puissance électrique élevée vous permet de travailler avec une vitesse et des performances excellentes. La production d'un joint prend jusqu'à 1 seconde! Travailler avec cette méthode est de haute qualité.

Les matériaux d'électrode ont également été utilisés pour influencer le bilan thermique pendant le soudage, en particulier pour l'assemblage de métaux légers et non ferreux. La plupart des revêtements de surface sont utilisés pour la protection contre la corrosion ou comme substrat pour un traitement de surface supplémentaire. Ces revêtements de surface compliquent souvent le processus de soudage. Les réglages spéciaux des paramètres de processus doivent être effectués en fonction des types de revêtements de surface. Certains revêtements de surface sont introduits pour faciliter le soudage de combinaisons de matériaux complexes.

Un avantage évident est que le procédé de soudage par résistance ne nécessite pas l'utilisation de consommables: ni gaz, ni flux, ni fil d'apport. Il est important de noter que cette méthode est respectueuse de l'environnement et n'affecte donc ni l'employé ni l'environnement. Notez que le travail effectué par la méthode de contact peut même être effectué par un soudeur débutant, en raison de la simplicité du processus.

Ces revêtements de surface sont choisis de manière stratégique pour amener l'équilibre thermique à l'interface joint de soudure. La plupart des revêtements de surface seront extrudés pendant le soudage, certains resteront à la jonction de la soudure lors du soudage du métal.

La géométrie et les dimensions des électrodes et des pièces à usiner sont très importantes car elles affectent la distribution de la densité de courant et, par conséquent, les résultats du soudage par résistance. La géométrie des électrodes lors du soudage par points contrôle la densité de courant et la taille résultante de la pépite de soudage. Différentes épaisseurs de tôles requièrent différents courants de soudage et autres paramètres de processus. La conception de la géométrie de projection locale des pièces à usiner est cruciale dans le soudage par projection, ce qui doit être pris en compte ainsi que les propriétés du matériau, en particulier lors de l'assemblage de métaux différents.

Point View Connection

Le soudage par contact est caractérisé par la variabilité du processus d'assemblage de pièces métalliques.

Il existe de nombreuses variétés de cette espèce.

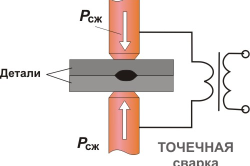

Pour effectuer des travaux particulièrement laborieux et minces, le type de soudage par points est généralement utilisé. Il consiste à connecter le métal en petits points, qui dépendent de la taille des électrodes dans machine à souder. Ce sont les électrodes qui fournissent le courant et compressent les matériaux chauffés. Bien que la taille des points de connexion soit petite (4-12 mm), les pièces métalliques sont étroitement assemblées, vous ne devez donc pas craindre de rompre la connexion.

En principe, le gaufrage ou la projection doit être placé sur un matériau de résistivité inférieure afin d'obtenir un meilleur équilibre thermique au niveau du joint de la soudure. Les caractéristiques électriques et mécaniques de la machine à souder ont une influence significative sur les processus de soudage au caoutchouc. Le temps d'une machine à souder inclinée peut être très important lors du soudage avec microrésistance, car le temps total de soudage est souvent très court. Les pertes magnétiques en soudage par points sont l’un des facteurs importantsà prendre en compte lors de la gestion d'un processus.

Le diamètre des points de connexion dépend de la force des électrodes et du courant, de la pression appliquée sur le métal, des dimensions des pièces chauffantes des électrodes ainsi que de l'état dans lequel se trouvent les pièces à assembler. Dans le processus de travail ponctuel, les légumineuses sont utilisées courant continu.

Méthode de soudage en relief

Si l'observation ultérieure de l'électrode est trop lente, un déplacement peut facilement se produire lors du soudage du projecteur. La figure ci-dessous montre les paramètres de processus mesurés pendant le soudage par projection, qui incluent des courbes dynamiques courant de soudage, forces de soudage et déplacement des électrodes, un mouvement brusque correspondant à l’effondrement de la saillie dans la pièce.

Dégradation des électrodes et enrichissement de la pointe

Le processus de soudage résistif est caractérisé par un courant élevé traversant les matériaux à souder entre les électrodes sous pression pour produire une chaleur concentrée afin de former une soudure. Cette chaleur très concentrée pose également des problèmes au niveau des extrémités des électrodes avec une augmentation du nombre de soudures.

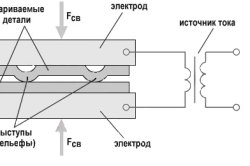

Le type de méthode de contact suivant pour joindre des pièces métalliques est le relief. L’essence de ce processus est que les saillies préparées à la surface des pièces sont interconnectées. Ces protubérances sont estampées à l'aide d'un équipement spécial. Ils peuvent être de différentes formes: du rond au oblong. Ainsi, la surface préliminaire de la pièce est en relief, d’où le nom du processus de travail sur ces dernières.

Mécanismes de dégradation des électrodes

Des conditions sévères de courant et de pression élevés pendant le soudage avec résistance exposent les extrémités des électrodes à un risque élevé de dégradation. La photo de droite montre une comparaison des pointes d'électrodes neuves et usagées pour le soudage par points de tôles d'acier galvanisées. Avec l'augmentation du nombre de soudures aux extrémités des électrodes, deux changements majeurs se produiront.

Le soudage à l'arc est l'une des façons de fusionner les métaux. Lorsque la chaleur intense est appliquée, le métal à la jonction entre les deux parties fond et les fait mélanger directement ou plus souvent avec une charge fondue intermédiaire. Après refroidissement et solidification, une liaison métallurgique est créée. La liaison étant un mélange de métaux, le joint final peut avoir les mêmes propriétés de résistance que les pièces métalliques. Cela contraste nettement avec les processus de non-fusion à la jonction, dans lesquels des propriétés physiques Les matériaux de base ne peuvent pas être dupliqués dans un joint.

La principale différence entre la méthode du relief et la méthode ponctuelle est que, dans la première variété, la zone d’impact et la taille du joint sont déterminées par la taille des saillies préparées, et non des électrodes, comme dans la deuxième méthode. Ce type de travail de contact avec des pièces nécessite une puissance électrique accrue, ce qui peut être qualifié d'inconvénient.

Cuisson à la suture: caractéristique

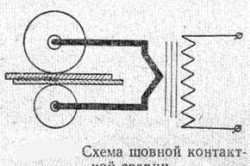

Une autre méthode de soudage par résistance est la suture. Ce type se distingue par le fait que les pièces sont interconnectées par un joint discontinu ou continu. Le mode intermittent est constitué de zones de soudage par points fréquentes. La soudure elle-même a lieu grâce à des électrodes à disque, qui fournissent du courant à un espace suffisamment grand à la fois. La méthode de suture intermittente est utilisée plus souvent que la méthode continue.

En soudage à l'arc, la chaleur intense nécessaire à la fusion d'un métal est créée par un arc électrique. Un arc est formé entre le travail en cours et l'électrode, qui est guidée manuellement ou mécaniquement le long du joint. L'électrode est une tige dans le seul but de transporter du courant entre la pointe et le travail. Ou il peut s'agir d'une tige ou d'un fil spécialement préparé, qui non seulement conduit le courant, mais fond également et alimente la charge à la connexion. La plupart soudure dans la fabrication de produits en acier utilisant l'électrode du second type.

Le fait est qu’une couture continue requiert une plus grande habileté du travailleur et a également un impact beaucoup plus important sur l’équipement qu’un intermittent, ce qui peut être réglé progressivement sans surcharger l’équipement et la soudeuse.

Il existe également un procédé étape par étape d'ébullition de la soudure, dans lequel le courant est fourni au rouleau d'électrode uniquement après le déplacement des pièces. Les rouleaux sont constamment sur les détails. Cette dernière méthode n’est pratiquement pas utilisée, car elle n’est pas suffisamment productive et nécessite un équipement plus complexe.

Circuit de soudage principal Circuit principal soudage à l'arc montré à la fig. L'arc est créé par séparation lorsque le circuit avec une force à la pointe de l'électrode touche la pièce et est retiré, et est donc en contact étroit. Cette chaleur fond à la fois dans le métal de base et dans l'électrode, créant un tas de métal en fusion, parfois appelé «cratère». Le cratère se durcit derrière l'électrode lorsqu'il se déplace le long du joint. Le résultat est une fusion.

Arc protégé Cependant, la liaison des métaux nécessite plus que le déplacement de l'électrode le long du joint. Les métaux à haute température réagissent généralement chimiquement avec les éléments présents dans l'air, tels que l'oxygène et l'azote. Lorsque le métal de la piscine en fusion est en contact avec l'air, les oxydes et les nitrures, ils détruisent la résistance et la dureté du joint soudé. Par conséquent, de nombreux procédés de soudage à l'arc fournissent certains procédés pour recouvrir l'arc et l'étamage avec un écran protecteur de gaz, de vapeur ou de laitier.

Vue bout à bout et ses caractéristiques

La méthode bout à bout est un autre moyen de connecter des pièces sous l’influence d’un courant électrique. Cette vue diffère des autres par le fait que les pièces sont assemblées à des endroits où sont assemblées des extrémités spécialement préparées, situées à la surface des pièces. Il existe plusieurs méthodes de soudage bout à bout de pièces métalliques: résistance, refusion continue et intermittente.

Ceci s'appelle un arc protégé. Ce blindage empêche ou minimise le contact du métal en fusion avec l'air. Le blindage peut également améliorer le soudage. Un exemple est un flux granulaire, qui ajoute des désoxydants à la soudure.

La figure 2 illustre le blindage. arc de soudure et bain fondu avec électrode enrobée. L’extrudat recouvrant la tige de métal de remplissage fournit gaz protecteur Au point de contact, le laitier protège la soudure fraîche de l'air. L'arc lui-même est un phénomène très complexe. Une compréhension profonde des caractéristiques physiques de l'arc importe peu pour le soudeur, mais une connaissance limitée de ses caractéristiques générales peut être utile.

Dans le premier cas, les pièces sont pré-assemblées et comprimées, après quoi un courant leur est fourni, amenant le métal à un état ductile. Avec les deux dernières méthodes, les pièces sont chauffées puis connectées. Ce n'est qu'en fusion continue que le métal est chauffé tout au long du processus d'ébullition. De manière intermittente, les pièces sont ensuite chauffées, puis diluées pour économiser les ressources en équipement.

Propriétés de l'arc Un arc est un courant électrique qui circule entre deux électrodes à travers une colonne de gaz ionisé. Une cathode chargée négativement et une anode chargée positivement créent la chaleur intense de l'arc. Les ions négatifs et positifs rebondissent l'un sur l'autre dans la colonne de plasma à un taux accéléré.

Lors du soudage, l'arc ne fournit pas seulement la chaleur nécessaire à la fusion de l'électrode et du métal de base, il doit également, dans certaines conditions, fournir un moyen de transporter le métal en fusion de la pointe de l'électrode au travail. Il existe plusieurs mécanismes de transfert de métal. Deux exemples incluent.

Il convient de noter qu’il existe également des méthodes combinées de cuisson des pièces métalliques: bout à bout, point en relief. Ils existent pour adapter le processus de soudage à une situation spécifique.

C'est tout ce que vous devez savoir sur les différents types de composés de contact des métaux sous l'action du courant électrique! Le choix correct du type de soudage par résistance est la clé du succès du travail.

Pulvérisation à l'arc - une gouttelette est éjectée du métal en fusion à la pointe de l'électrode par une particule électrique qui la pousse dans le bain en fusion. La pointe de l'électrode est fondue par la chaleur de l'arc et les gouttelettes fondues sont séparées et transportées pour travailler à travers la colonne à arc. Tout système de soudage à l'arc dans lequel une électrode fond, faisant partie d'une soudure, est décrit comme arc métallique. Dans le tungstène au carbone, il n’ya pas de gouttelettes fondues qui peuvent être pressées à travers l’intervalle et au-dessus du travail.

Le métal de gaine est fondu dans le composé séparément sur l'électrode ou fil de soudure. La majeure partie de la chaleur générée par l'arc est transférée dans le bain de soudure avec des électrodes. Cela donne plus d'efficacité thermique et moins de zones affectées par la chaleur.

L'un des principaux types de soudage par pression est le soudage par contact, attribué à la classe thermomécanique. Le processus de chauffage dans celui-ci est réalisé par la chaleur dégagée par la transmission de courants électriques à travers les parties en contact de la connexion. Une caractéristique distinctive du contact, ainsi que de tous les autres types de soudage sous pression, est la déformation plastique du matériau dans la zone de contact entre les pièces à assembler.

Comme il doit exister un chemin ionisé pour conduire l’électricité à travers l’intervalle, l’arc ne démarre pas lorsque le courant de soudage est activé avec une électrode «froide». Cela est dû à une tension d’alimentation initiale suffisamment élevée pour causer une décharge ou un contact avec l’électrode en fonctionnement, puis l’éliminer lorsque la zone de contact est chauffée.

Le soudage à l'arc peut être effectué en courant continu ou avec une électrode positive ou négative à courant alternatif. Le choix du courant et de la polarité dépend du processus, du type d'électrode, de l'atmosphère de l'arc et du métal soudé. Soudage par points. C'est le procédé de soudage du caoutchouc le plus connu. Il est couramment utilisé pour souder des tôles ou des tôles. Le soudage est limité à un ou plusieurs points, où les deux parties se chevauchent. En règle générale, les pointes d'électrodes sont utilisées.

Principe du soudage par résistance

Lors du soudage par points de contact, la formation forcée de liaisons interatomiques dans les réseaux cristallins des métaux en contact contribue à la formation d'une soudure. Sous l'action d'un courant de forte densité aux points de contact, les métaux des ébauches sont chauffés en passant à une forme thermoplastique ou en fusion. De la compression constante des produits chauffés, des zones de contact supplémentaires sont formées. Au cours du processus, ils deviennent de plus en plus importants jusqu'à la convergence finale, à savoir le soudage.

Le schéma de base du soudage par résistance prévoit la mise en œuvre d'opérations en trois étapes. Ils incluent le début de la mise en contact physique des pièces à souder, la formation de liaisons chimiques dans les réseaux cristallins de matériaux et la poursuite des réactions en cours sur les bords des arêtes jusqu’à ce que la connexion soit obtenue. La première étape de la machine de soudage par résistance contribue à la convergence des atomes des surfaces à assembler. En même temps, non seulement leur interaction physique est assurée, mais également la rugosité de surface est éliminée de la surface du film.

Simultanément, l'interaction interatomique des matériaux commence. Dans la deuxième étape, lors de la connexion des réservoirs électroniques, des réactions chimiques sont créées qui contribuent à la formation d’un joint soudé. Au cours de la troisième étape du soudage, la pénétration mutuelle d'atomes par diffusion se produit aux limites en contact des pièces. Avec les réactions associées se produisant dans la zone de soudure, il a un effet de déformation sur le métal de la soudure en formation et les zones adjacentes.

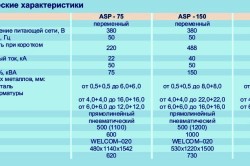

Le soudage par contact, dont le prix est disponible pour tous aujourd'hui, est produit à l'aide de machines spéciales. Les composants mécaniques de cet équipement sont les unités avec des mécanismes qui contribuent à créer la pression requise pour la compression des produits connectés. La partie électrique de cet équipement comprend un transformateur de soudage, un commutateur (régulateur) de soudage par résistance, un interrupteur de courant de soudage et des éléments conducteurs.

Les machines sont divisées en fonction des types de coutures qu’elles réalisent, bout à bout, suture ou pinpoint. Les conceptions de machines de soudage par résistance sont similaires. Les appareils pour la fabrication des joints de couture sont en outre équipés d’un entraînement qui fait tourner les électrodes. Les équipements utilisés pour le soudage bout à bout possèdent un entraînement spécial leur permettant d’approcher des pièces à une certaine vitesse: faible - pour la fusion, davantage - pour le dépôt.

Alimentez ces appareils avec des courants de transformateur variables. L'enroulement primaire de tels transformateurs pour le soudage par contact est connecté au réseau électrique de 220-380 V. Il comprend les sections nécessaires pour commuter le niveau de puissance en ajustant le nombre de tours de fonctionnement. Un ou deux tours avec une tension de 1-12 V constituent l'enroulement secondaire du transformateur. L'inclusion de ces machines provient de l'emplacement de l'enroulement primaire du transformateur.

Le besoin de courant régulier pendant les travaux est dû à l'utilisation d'interrupteurs spéciaux. Ils sont fabriqués sous la forme d'équipements électroniques, électromagnétiques ou de contacteurs mécaniques traditionnels. Ces derniers sont le plus souvent utilisés dans les machines de soudage par résistance par points ou par bouts de faible puissance, à action non automatique. Les contacteurs de type électromagnétique sont efficaces non seulement sur le point, mais également dans le soudage à la molette avec un équipement à puissance moyenne. Et les interrupteurs électroniques, qui assurent le synchronisme de l'activation (déconnexion) du courant à une certaine durée de pause et d'action d'impulsion, sont utilisés dans diverses machines de soudage par résistance par résistance principe automatique l'action.

Lors de la compression de pièces entre les électrodes des machines de soudage par résistance, des dispositifs de pression spéciaux sont nécessaires. La compression de leurs produits est favorisée par des entraînements: électromécaniques, à ressort, hydrauliques, pneumatiques. L’entraînement manuel est moins courant, mais son utilisation a été prouvée pour les machines de soudage bout à bout et à résistance réduite.

Les machines de soudage par points sont efficaces pour le traitement de pièces de faible épaisseur. Les joints bout à bout - sont activement utilisés dans le soudage automatique par la méthode de refusion des ébauches avec une section importante. A la différence des appareils de suture, les appareils sont équipés d’un conducteur spécial coulissant et d’un mécanisme d’entraînement des électrodes à rouleaux pour le soudage par résistance.

m 1-12 V constituent l'enroulement secondaire du transformateur. L'inclusion de ces machines provient de l'emplacement de l'enroulement primaire du transformateur.

![]()

En raison des bonnes performances et de la facilité de mise en œuvre, tous les types d’équipements de contact sont largement utilisés dans la production industrielle, en particulier dans l’industrie automobile. Cette méthode de soudage est la base du processus de carrosserie. Les installations fixes, les supports spéciaux et les pinces suspendues pour le soudage par résistance sont efficaces. Le choix de la machine dépend des caractéristiques des métaux, joints soudés, types de profils de matériaux traités, il n’existe pratiquement aucune restriction, qu’il s’agisse du soudage par contact de raccords, de tuyaux, de chaînes ou de rails.

Le soudage par contact est possible avec ou sans fusion du matériau. Dans ce dernier mode de réalisation, la connexion est obtenue par la déformation du matériau avec l'interaction physique des surfaces à souder, ce qui entraîne la formation de leur structure globale. Dans un autre cas, les masses fondues sont mélangées à une déformation plastique d'un métal qui cristallise ensuite. Le dispositif de soudage par points par résistance permet de le faire dans une zone limitée, et le soudage bout à bout par le procédé de fusion suppose en partie l'extrusion de la masse fondue.

Les caractéristiques du métal fondu et les propriétés des joints soudés ont une influence significative sur la vitesse de chauffage, la déformation plastique et le refroidissement. Avec la vitesse croissante, la force et la dureté de l'articulation sont plus élevées. Si ce dernier chiffre est satisfaisant et que le premier est insuffisant, le produit est soumis à un traitement thermique pour atteindre les propriétés de performance nécessaires. Le traitement thermique local de la zone de jonction peut être effectué directement dans une machine de soudage par résistance.