Couper le métal avec un coupeur d'oxygène au propane. Quelle est la différence entre la découpe au gaz-oxygène et la découpe au plasma?

Coupe au gaz, également souvent appelé autogène ou oxygène, est le processus consistant à couper des ébauches métalliques en les exposant à un flux d’oxygène alimenté par une unité spéciale.

1 Technique de coupe autogène et ses positions clés

Ce type de traitement des métaux est exploité très activement. Aujourd'hui, il s'agit d'une méthode populaire pour couper des produits en acier et en métal. Son essence réside dans le fait que le matériau présent dans la zone de traitement est amené à la température d'inflammation (combustion) au moyen d'un mélange de gaz et d'oxygène, puis qu'un flux d'oxygène pur est induit.

Ces actions conduisent à la combustion du métal et à l'élimination de la zone de coupe des oxydes qui se forment au cours de l'opération.

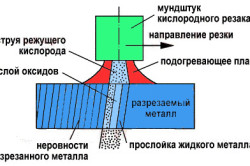

Lors de la combustion de la couche superficielle de la pièce, on a constaté la libération de quantités importantes d’acide, ce qui a pour effet de chauffer les couches métalliques inférieures. De ce fait, le processus de combustion couvre le détail jusqu'à la profondeur totale, un trou d'une vue à travers est formé. À travers lui, un jet d'oxygène qui remplit la fonction d'un outil de coupe pique complètement la pièce et sort. En déplaçant le dispositif de coupage à l'oxygène à une vitesse donnée, on obtient une coupe précise.

En fait, le processus décrit comprend plusieurs étapes de base. Tout d'abord, le métal est chauffé, puis il est brûlé à l'aide d'oxygène. Au stade final, le laitier est expulsé de la cavité coupée, qui est à l'état fondu. En raison du fait que, lors de la combustion du fer dans de l'oxygène, il y a relativement peu de chaleur dégagée, la flamme chauffante n'est pas éteinte. Cela vous permet de compenser les pertes de chaleur importantes dans le domaine du traitement des métaux.

Si la flamme est éteinte, la billette métallique est très rapidement refroidie, la réaction de combustion est amortie et l'opération de coupe est terminée. Le découpage à l'oxygène permet de découper sans problème des produits de forme complexe et de découper des pièces métalliques d'une épaisseur pouvant aller jusqu'à 200 centimètres. Notez que tous les alliages et tous les aciers ne peuvent pas être soumis à une découpe autogène. Il est utilisé pour les métaux qui remplissent certaines conditions importantes. Ils seront discutés plus loin.

2 Conditions pour couper l'oxygène

La coupe au gaz d'un métal ne réussira que si son point de fusion est supérieur à la température d'inflammation. Les alliages à faible teneur en carbone répondent pleinement à cette condition. Ils fondent à une température de 1500 degrés et s'enflamment à 1300 degrés. Le traitement moyen et susceptible de subir un traitement gazeux est bien pire, car leur teneur en carbone accrue entraîne une diminution du point de fusion et une augmentation de la température d'inflammation.

En outre, la conductivité thermique des compositions métalliques ne doit pas être très élevée. Si cette condition n'est pas remplie, le fil actif de la zone de coupe du laitier chauffé et de la flamme de chauffage est fixe, ce qui provoque une instabilité du fonctionnement. Il peut s’arrêter presque à tout moment en coupant. Le "nécessaire" pour effectuer l'opération considérée dans l'article de l'indicateur de conductivité thermique est noté uniquement pour l'acier, qui est un alliage technique de fer, et directement pour le fer. Le découpage autogène d'autres métaux est impossible dans la plupart des cas.

De plus, d'autres conditions de coupe doivent être remplies:

- Lors de la combustion dans le jet d'oxygène métallique, la quantité de chaleur doit être telle que l'opération se déroule de manière continue. Il convient de rappeler que seulement 30% de la chaleur est générée par le travail de la flamme de la torche, les 70% restants étant libérés lors de la combustion du métal.

- La température de fusion du métal doit être supérieure à la température à laquelle les oxydes métalliques commencent à fondre. Dans les cas où cette exigence n'est pas satisfaite, l'opération de coupe est perturbée du fait que le flux d'oxygène n'est pas en mesure de souffler des oxydes réfractaires de haute qualité. À cet égard, la coupe autogène n'est pas recommandée pour l'aluminium (ses oxydes fondent à une température d'environ 2050 degrés) et les aciers à haute teneur en chrome (le point de fusion de leurs oxydes est d'environ 2000 degrés). Cependant, il existe un moyen de sortir. Les alliages d'aluminium et à haute teneur en chrome peuvent être coupés à l'aide de fondants avec une composition spécialement sélectionnée.

- La fluidité des scories apparaissant au cours du processus de coupe doit être très performante, permettant ainsi un soufflage simple des scories depuis le lieu de travail.

3 types de coupe à l'oxygène et une brève description

La coupe à l’aide d’équipements à gaz peut être manuelle et à la machine, en surface et en séparation. Lorsque la coupe de surface d'une pièce métallique s'accompagne de la formation de rainures de forme arrondie, et lors de la division d'une coupe, des coupes découpées apparaissent à la surface.

La séparation des opérations manuelles est généralement affectée au traitement de la ferraille, des pièces forgées de profil et des feuilles de. Cette découpe implique l'utilisation de gaz naturel, un mélange de butane et de propane, l'acétylène en tant que composant combustible du processus. En règle générale, l'acétylène est utilisé, car il procure un chauffage rapide du produit traité.

La coupe manuelle est également utilisée pour percer des trous et des zones présentant certains défauts dans les conduites, pour la coupe sous les extrémités suivantes des produits tubulaires. Et les feuilles, les tuyaux et les pièces forgées sont coupés dans toutes les positions spatiales. Dans le même temps, la qualité du processus est fortement influencée par les qualifications du spécialiste effectuant l'opération et par son expérience du travail de sculpteur.

Pour augmenter l'efficacité de la découpe rectiligne manuelle, il est recommandé de procéder le long des guides et des marques préalablement marquées sur le produit. De plus, vous devez utiliser des dispositifs supplémentaires (angles, lignes de guidage, un compas spécial pour l’usinage des trous et des brides, etc.), qui permettent:

- maintenir clairement la distance requise entre la surface de la pièce et le couteau;

- déplacez le couteau aussi uniformément que possible;

- le temps de démarrer le flux d'oxygène.

Découper en surface (à la fois à la machine et à la main) implique l’élimination par un jet d’oxygène d’une couche métallique d’une certaine épaisseur. Sa différence par rapport à la distributive réside dans le fait que la fraise se déplace rapidement lors du traitement de surface et à un certain angle par rapport à la surface métallique.

4 caractéristiques du traitement des métaux autogène

La technologie de coupage au gaz implique la nécessité d'un nettoyage de haute qualité de la surface d'une pièce métallique contre la saleté, la corrosion, le tartre et les revêtements de peinture. Lors de la séparation manuelle des feuilles, il est recommandé de souffler la zone de coupe sur une largeur maximale de 3–5 centimètres (utilisez une flamme de torche), puis utilisez une brosse métallique pour nettoyer cette zone.

En règle générale, lors du découpage à la machine, ils nettoient les tôles d'acier dans des unités spéciales à l'aide de méthodes de grenaillage ou de produits chimiques. Effectuez en outre des ébauches métalliques de redressement sur les rouleaux.

Les principales caractéristiques du mode de coupe comprennent:

- pression d'oxygène;

- puissance de la flamme;

- la vitesse de l'opération.

La qualité et la performance de l'opération dépendent de ces indicateurs. La pression du jet d'oxygène dépend de la pureté du gaz utilisé, de la forme de la buse sur l'outil de coupe et de l'épaisseur du produit à couper. Lorsque la pression augmente au-dessus des valeurs standard, la qualité de la surface et la rapidité de la procédure se détériorent, ce qui entraîne naturellement une consommation accrue d'oxygène.

La puissance de la flamme dépend de l'état de l'alliage (forgeage ou location régulière), de sa composition et de l'épaisseur du métal. La coupe à la machine est effectuée sur une flamme minimale, mais pour une alimentation manuelle, elle doit être augmentée de 1,5 à 2 fois. Un autre point important - lors du traitement de produits d’une épaisseur supérieure à 40 centimètres, vous devez utiliser une flamme de carburation (celle dans laquelle se trouve de l’acétylène "extra"). Dans d'autres cas, l'alimentation standard est appliquée.

Les taux d'oxydation de la pièce métallique et le processus de découpe doivent correspondre. La vitesse de coupe excessive est accompagnée par des étincelles, il est lourd du fait que le métal ne peut pas couper.

Brûleurs à gaz modernes, système d'alimentation en gaz à plusieurs étages, chalumeaux du leader dans la production de systèmes de coupage gaz-oxygène Messer - tout cela nous permet d'obtenir un résultat parfait et de l'accompagner de garanties. L'équipement de notre base de production - équipements modernes et automatisés - permet de rentabiliser le découpage au gaz des métaux d'une épaisseur inférieure à 100 mm, ouvre la possibilité de perforer des trous d'un diamètre inférieur à l'épaisseur de la feuille.

Le coût de la coupure de gaz

Les prix * pour la coupe du gaz des métaux sont indiqués, y compris la TVA ** Le programme de fidélité fonctionne: selon le volume de la commande, les ristournes varient de 3 à 40% du prix total des travaux. Le tableau indique les taux de base sur la base desquels le coût final de la découpe au gaz est déterminé, en fonction des paramètres individuels: épaisseur, complexité des contours internes, configuration et nombre de produits, autres nuances.| Epaisseur de la tôle, mm | Acier noir, frotter. | Inoxydable acier, frotter / pm . |

| 2–3 | 21 | 35 |

| 3–5 | 36 | 45 |

| 5–8 | 56 | 80 |

| 8–10 | 65 | 100 |

| 10–14 | 85 | 130 |

| 16 | 115 | 165 |

| 20 | 140 | 210 |

| 25 | 175 | 260 |

| 30 | 210 | 320 |

| 36 | 250 | 400 |

| 40 | 285 | 460 |

| 50 | 350 | 590 |

| 60 | 420 | 670 |

| 70 | 490 | 810 |

| 80 | 550 | 950 |

| 100 | 690 | - |

| 200 | contractuel | - |

Les notes

* Le coût de perforation est calculé selon la formule la plus simple - un coefficient de 1,1 est appliqué: si la feuille a une épaisseur de 10 mm, le prix de perforation d’un trou sera de 11 roubles.

** Le coût de traitement du métal du client est calculé en utilisant un facteur de 1,25, à partir des taux de base.

Les avantages de la découpe au gaz

Le découpage au gaz se caractérise par un ensemble d'avantages, notamment:

- La possibilité de traiter des métaux de plus grande épaisseur (jusqu'à 200 mm).

- La simplicité la maintenance processus et exigences minimales pour cela.

- Possibilité de coupe directe et contour.

- Rentable en termes de coûts d'exploitation, reflétée dans les coûts de production et en termes de coûts financiers.

- Pas besoin de traitement supplémentaire des bords coupés.

- Coupe de précision.

- Absence de biseaux sur la surface traitée.

Le principe de la coupure de gaz

La coupure de gaz est une méthode éprouvée qui donne un résultat prévisible et fiable. Pendant le traitement, le métal est d'abord chauffé en alimentant une flamme (acétylène + oxygène) par des buses situées sur la ligne diamétrale de la torche jusqu'à atteindre une température de feu (déterminé même visuellement: l '«empreinte» de la flamme sur le métal prend une couleur cerise brillante caractéristique). Dès que la température souhaitée est atteinte, l'oxygène commence à être alimenté par la buse centrale du brûleur par le jet sous pression, qui réagit avec le fer dans l'alliage. L'oxygène oxyde l'acier en oxyde fondu choisi dans la coupe avec le même flux d'oxygène.

L'oxydation du fer est un processus hautement exothermique. Pour le maintenir, il suffit d'une alimentation en oxygène dans la coupe résultante. La coupe du gaz s'effectue beaucoup plus rapidement que le traitement par fusion du métal, mais le principe du procédé est tel que le procédé ne convient que pour les alliages contenant du fer (acier, acier inoxydable, fonte).

Il existe les dispositifs les plus simples pour le découpage au gaz, consistant en des bouteilles de gaz, des brûleurs, des régulateurs de pression, des tuyaux mélangeurs. Ils sont utilisés pour le travail des métaux avec leurs propres mains, mais cette méthode ne convient que pour les travaux difficiles qui ne nécessitent pas au moins une certaine précision, par exemple, si vous avez besoin d'une structure de grande taille découpée à la ferraille. Dans d’autres cas, pour obtenir un résultat parfait, et non des rebuts, utilisez un équipement à commande numérique, ce qui permet non seulement de découper avec précision la pièce à usiner en ligne droite, mais également de créer des détails figurés plus ou moins complexes.

Si vous êtes engagé dans le traitement et la coupe du métal ou si vous allez simplement faire cette activité, cet article peut vous aider à choisir la bonne direction. Considérons deux types de coupe du métal - est l’utilisation d’un «coupe-gaz» traditionnel ou autogène et découpe au plasma ou "plazmoreza".

Coupe au gaz

Le découpage au gaz, jusqu'à récemment, était pratiquement le principal moyen de découper le métal. Que faut-il pour cela? Directement brûleur à gaz, réducteur, tuyaux haute pression, bouteilles de propane et d'oxygène. Au début du travail nécessairement impliqué dans la préparation du métal. Saleté claire, toutes sortes de saletés, la rouille doit être.

Le principe de fonctionnement est le suivant: en utilisant un coupe-gaz, allumer d'abord mélange de gaz le propane et l'oxygène, d'abord pour chauffer la surface, en ajustant pour donner un plus grand débit de propane. Si vous observez attentivement le processus, vous comprendrez comment le métal devient mouillé ou même mouillé, puis la température nécessaire à la coupe est atteinte. Lorsque le métal est entièrement chauffé, un flux d'oxygène est ajouté en douceur.

La coupe peut être effectuée sur la base de la proportion de 10/1 - 10 parties d'oxygène et 1 partie de propane. La vitesse de coupe influe grandement sur sa qualité, et il est possible de contrôler le flux d'étincelles: étincelles devant la fraise - la vitesse est basse, et par conséquent elles vont en arrière - cela signifie que vous êtes pressé. Bien entendu, la qualité de la couture coupée laisse beaucoup à désirer - il y aura des oxydes, des nodules et des scories ici.

Grâce à la coupe au gaz éprouvée, vous pouvez découper diverses pièces de forme d'une épaisseur de 1 à 300 mm. De nos jours il y a équipement supplémentaire pour la découpe au gaz à l'aide de laquelle vous pouvez couper l'acier jusqu'à 2 mètres.

De plus, cette méthode de coupe de l'acier ne nécessite pas beaucoup de coûts et bien sûr, pour de l'argent, le coupe-gaz est très bon marché.

Plazmorezy

Et maintenant, parlons de plasma. En voyant plazmorez au travail, si vous êtes un fan de votre entreprise, vous perdrez votre repos et votre sommeil et vous voudrez certainement acheter ce matériel.

Le fonctionnement du coupeur de plasma repose sur l'utilisation d'un arc à plasma d'air courant continu action directe. La coupe du métal est réalisée en utilisant l'action de l'énergie du plasma. Au moment où le bouton d'allumage est enfoncé, le courant est alimenté par la source et à l'intérieur de l'appareil et à ce moment, un arc se formera et, à travers lui, l'air comprimé passe, est saturé d'ions et vole à très grande vitesse dans la buse.

Il suffit de penser: la vitesse du plasma est le double de la vitesse du son, sans parler de la température, qui atteint un degré tel que le métal ne fait pas que fondre mais s’évapore. C'est le pouvoir de l'énergie! La découpe à l'aide de plasma a une très grande précision et vous pouvez simplement admirer la qualité de la découpe. Si des écailles se forment, elles seront complètement insignifiantes et pourront être facilement retirées de la surface de coupe.

Avec cet équipement, vous pouvez couper différents types d'alliages, en particulier l'aluminium, le titane, le cuivre, la fonte, l'acier. Pour la production en masse, le coupage au plasma est tout simplement indispensable.

Cependant, nous ne sommes pas pressés de nous réjouir, mais pensons aux défauts. Ils ont tous, même les meilleurs.

Tout d’abord, c’est la complexité de cet équipement et bien entendu son coût correspondant, contrairement au bon vieux cutter.

Deuxièmement, le coupeur de plasma ne sera pas capable de couper la figure et ne traversera pas l'épaisseur de plus de 50 mm en acier et de 120 mm (il s'agit de la plus haute figure) en aluminium.

Et, un point négatif de plus, c’est la réduction de la coupe elle-même - sur les métaux non ferreux, elle peut atteindre 20 degrés. Bien qu'il soit utile de rappeler que dans le cas d'un coupe-gaz, il ne coupe généralement que de l'acier ou des alliages avec du titane.

Je voudrais dire que ces deux méthodes de traitement des métaux ne sont en aucun cas des rivales. Pour chacun d'entre eux, il existe une application appropriée. Autogen est actuellement utilisé pour couper tout structures métalliquesau démontage, il est tout simplement irremplaçable. Une plazmorez, avec ses performances enragées, est nécessaire si le travail doit être effectué très rapidement et si sa qualité est tout simplement parfaite. La mécanique, la coupe des tuyaux en métal, ne peut tout simplement pas exister sans installation au plasma.

Administration Évaluation générale de l'article: Publié le: 2016.12.18

Oxycoupage

Le découpage à l'oxygène ou au gaz (appelé auparavant découpage autogène) désigne le processus de découpage d'un métal par l'action d'un jet d'oxygène, dans lequel un métal qui a été préchauffé à la température d'inflammation est brûlé; la combustion du métal s'effectue dans un avion pré-planifié.

Pour ce processus, le métal est chauffé brûleur à gaz au début de l'incision jusqu'à la température d'inflammation dans l'oxygène et un courant d'oxygène est dirigé vers la surface chauffée. La couche métallique supérieure chauffée s'enflamme; la chaleur dégagée lors de la combustion de cette couche chauffe la couche suivante, qui brûle également; le jet d'oxygène entraîne les oxydes formés et le processus de combustion se propage aux couches sous-jacentes. Ainsi, progressivement, sous l'action d'un jet d'oxygène dans une certaine direction, le métal est brûlé et une partie de celui-ci peut être coupée. Actuellement, en utilisant le découpage au gaz, il est possible de couper des pièces d'acier d'une épaisseur allant jusqu'à 2 000 mm ou plus. En utilisant la découpe au gaz, vous pouvez également couper des pièces ayant une forme complexe.

Conditions à remplir par le métal coupe à la flamme. Seuls les métaux dont la température d'inflammation est inférieure à leur point de fusion peuvent être soumis au découpage à l'oxygène; de plus, pour pouvoir couper les gaz, il est nécessaire que le point de fusion des oxydes métalliques soit inférieur au point de fusion du métal lui-même.

Ainsi, par exemple, le point de fusion de l'acier doux est d'environ 1500 ° et la température d'inflammation est d'environ 1350 °; par conséquent, cet acier devrait être coupé au gaz. Autre exemple: le point de fusion du fer est d'environ 1200 ° C et la température d'inflammation est d'environ 1350 ° C; Il est évident que la fonte ne sera pas coupée au gaz mais fondue uniquement sur le lieu de chauffage.

Plus la conductivité thermique du métal est faible, mieux c'est, ceteris paribus, qu'il est coupé par le gaz; plus la chaleur dégagée par le métal lors de sa combustion est bonne, plus il est facile de le couper au gaz. Par exemple, le fer émet pendant la combustion une quantité de chaleur presque suffisante pour chauffer les couches métalliques adjacentes et faire fondre les oxydes. Lors de la coupe, par exemple, du nickel, une grande quantité de chaleur est requise de l'extérieur.

Le chauffage du métal lors de la découpe au gaz provient du couteau qui, en plus du jet d'oxygène, alimente également une flamme chauffante.

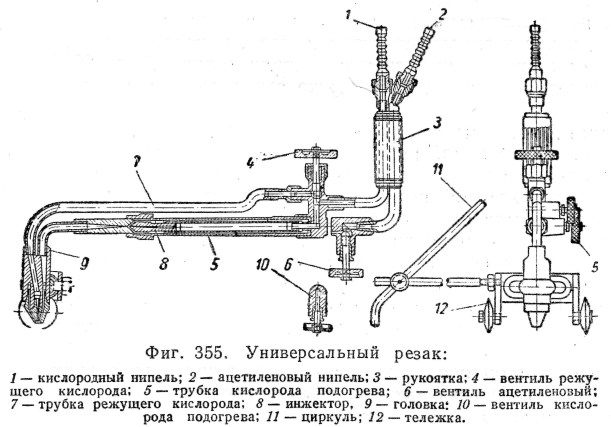

Cutters. Les coupeurs, ou chalumeaux, sont les chalumeaux utilisés pour couper l'oxygène au métal. La figure 354, et un dispositif de tête de coupe avec des embouts successifs est montré, et la Fig. 354, b - avec embouchures concentriques.

Lorsque vous déplacez le couteau avec des embouts successifs, l’embout chauffant passe devant celui qui est coupé. Les couteaux à embouchures concentriques peuvent bouger dans toutes les directions, mais donnent une coupe plus large que les premiers.

La figure La figure 355 montre le dispositif de coupe universelle utilisé lors de la coupe de métal d'une épaisseur de 5 à 300 mm; Les légendes des figures expliquent en détail le dessin. Le chariot est utilisé pour déplacer la machine en cours de fonctionnement; cela élimine le besoin de tenir la lame et vous permet de garder la même distance entre l'embout buccal et la surface du métal coupé. Le circulateur vissé au chariot est utilisé dans le cas de la coupe autour de la circonférence.

Carburant. Lors de la découpe au gaz, vous pouvez utiliser tous les gaz combustibles susmentionnés, ainsi qu'une paire d'essence, de benzène et de kérosène.

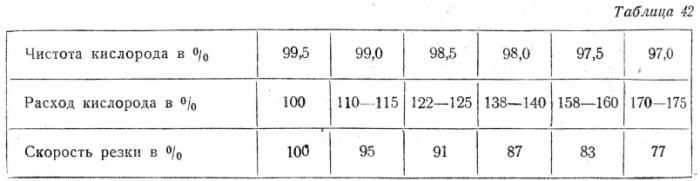

L'oxygène. Plus l'oxygène utilisé dans la découpe au gaz est propre, moins il est consommé, plus le processus de découpe est rapide. Dans l'onglet. 42 montre des données caractérisant l'effet de la pureté de l'oxygène sur sa consommation et sa vitesse de coupe.

L'influence de la coupure au gaz sur les propriétés du métal dans les couches adjacentes au plan de la coupe. Le découpage au gaz n’a pas d’effet significatif sur les propriétés du métal près du plan de coupe: il n’ya qu’une légère augmentation de la résistance à la traction (3-8%) et une légère diminution de l’allongement relatif (5-10%), la profondeur de la zone d’influence du découpage au gaz n’est que de 1-1 5 mm. Lorsque vous coupez avec des ciseaux, la profondeur de la zone d’influence atteint 3-4 mm; le métal est rivé.

Le découpage au gaz peut s’accompagner d’une légère modification de la composition chimique du métal à la surface de la coupe: il se produit un léger grillage du silicium et, dans le cas de la coupe, par exemple avec l’acétylène, une augmentation de la teneur en carbone qui augmente la dureté à la surface de la coupe. Par conséquent, le meilleur résultat donne une coupe utilisant l’hydrogène comme carburant. Le découpage au gaz n’a donc pas d’effet notable sur les propriétés des métaux.

Processus de coupe de gaz

À partir de la coupe, vérifiez l’état de fonctionnement de la machine à découper; en fonction de l'épaisseur du métal à couper, les dimensions correspondantes des embouts buccaux sont vissées dans la tête de coupe et la pression d'oxygène est réglée (avec un réducteur). Après cela, ouvrez la vanne d’acétylène, ouvrez valve d'oxygène chauffer la flamme, enflammer le mélange combustible et réguler la flamme. Lorsque la flamme est ajustée, le brûleur est installé de telle sorte que l’axe de l’embout buccal soit perpendiculaire à la surface du métal à couper et que la distance entre l’extrémité de la buse de coupe et cette surface soit de 3 à 6 mm. La surface métallique est chauffée à la température d'inflammation, l'oxygène de coupe est libéré et l'outil de coupe est déplacé de manière uniforme. La vitesse de déplacement de la fraise est déterminée par l'épaisseur du métal coupé.

La qualité de la coupe dépend de l'uniformité du mouvement de la torche et du choix correct de la vitesse de déplacement. Lorsque la torche est déplacée trop lentement, la coupe est large, lorsque le mouvement est trop rapide, le métal ne chauffe pas suffisamment et la coupe n'est pas continue.

Consommation d'oxygène pour 1 p. m longueur de coupe peut être approximativement déterminée par la formule empirique

![]()

où Q est la consommation d'oxygène en l;

ð - épaisseur de la feuille en mm;

et - largeur de coupe en mm.

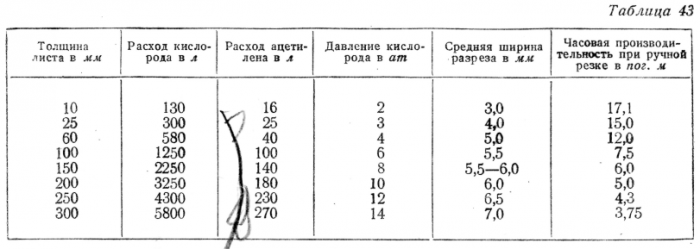

Dans l'onglet. 43 données sont placées pour caractériser le processus de découpe au gaz de l'acier, en fonction de l'épaisseur de la tôle de 1 pog. m longueur de coupe. Les données données dans le tableau. 4-3 sont moyens et peuvent varier en fonction de la conception de la fraise.

Le découpage au gaz sert également à remplacer le forgeage des pièces découpées dans des feuilles épaisses ou des flans.

Coupe sous l'eau. La coupe au gaz est également utilisée lorsque vous travaillez sous l'eau. Lorsque l’eau de coupe est immergée, l’eau est éloignée de la flamme, soit par des produits de combustion, soit par de l’air comprimé. La pression de l'air comprimé, ainsi que des gaz combustibles et de l'oxygène fournis au brûleur, augmente avec la profondeur à laquelle la coupe sous l'eau a lieu. Le découpage sous l'eau est largement utilisé dans les travaux de plongée EPRON. Comme combustible pour les coupes sous-marines, on utilise principalement de l’hydrogène (pour les plus grandes profondeurs jusqu’à 40 m) et de l’acétylène (pour les plus petites profondeurs, jusqu’à 15-20 m).

Découpe à la machine. En coupe manuelle, la qualité de la coupe n’est pas toujours uniforme et satisfaisante, car il est difficile de maintenir l’uniformité du mouvement du couteau et la constance de sa distance à la surface du métal coupé. Comme exemple de défauts coupe à la main Vous pouvez indiquer la fusion des bords de la surface découpée, ainsi que des rainures profondes.

La mécanisation du processus de coupage au gaz améliore la qualité de la coupe et améliore la productivité du processus.

Il existe des machines de découpe de gaz semi-automatiques et automatiques. Dans les machines semi-automatiques, le mouvement de la fraise est mécanisé et la direction du mouvement est donnée manuellement ou par des modèles. Les machines semi-automatiques sont utilisées pour couper des feuilles, découper des feuilles, couper des cordons de soudure pour le soudage.

Dans les machines, la direction du mouvement de la machine à découper est également mécanisée.

Traitement de surface des métaux par découpage au gaz. Le traitement de surface d’un objet en métal avec une fraise est un type de gazage du métal. Ce type de traitement est utilisé au lieu d'ébaucher un objet sculpté et, dans certains cas, il peut remplacer le rabotage, le tournage (coupe tangentielle) et le forage.

Avec ce traitement, le jet de gaz est dirigé non pas perpendiculairement à la surface du métal, mais sous un angle de 25-30 °. Le processus lui-même consiste en ce que la couche superficielle du métal de la pièce brule dans un environnement contenant de l'oxygène. Les couteaux utilisés à cet effet diffèrent quelque peu des couteaux conventionnels, en particulier, la taille du trou dans le canal d'oxygène est plus grande; ceci est réalisé en réduisant le débit du jet d'oxygène.

La productivité du processus atteint 150 kg de métal enlevé par heure avec une qualité de surface tout à fait satisfaisante pour un traitement ultérieur. La consommation d'oxygène par kg de métal à éliminer est d'environ 450 litres.

Télécharger le résumé: Vous n'avez pas accès au téléchargement de fichiers de notre serveur.

- Types de gaz de coupe des métaux

- Avantages et inconvénients de la méthode

L'une des méthodes les plus courantes de traitement des métaux est la coupe des métaux avec du propane et de l'oxygène. C'est assez simple, ne nécessite pas l'acquisition de machines coûteuses, est disponible pour travailler dans les conditions dites de terrain.

Le gazage du métal est un processus consistant à mélanger de l'oxygène avec du propane (certains autres gaz combustibles conviennent, par exemple l'acétylène) et à chauffer la surface à couper à la température à laquelle ce métal commence à brûler. Ensuite, le jet d'oxygène de coupe est fourni et s'enflamme au contact de la surface chauffée. Alors la séparation a lieu.

L'utilisation de cette méthode de coupe est limitée aux exigences du métal en cours de traitement.

Le métal doit avoir une température de combustion inférieure à son point de fusion. Si cette règle n'est pas suivie, le métal fondu mais non brûlé est fortement retiré de la cavité coupée.

Les oxydes formés dans la cavité de coupe lorsqu'ils sont exposés à l'oxygène de coupe doivent avoir un point de fusion inférieur au paramètre analogue du métal lui-même. Il est également nécessaire de faciliter leur retrait de la cavité coupée.

L'effet thermique élevé de la formation d'oxydes, car lors de la coupe, la plus grande quantité de chaleur est formée par l'oxydation du métal. Cela est nécessaire pour chauffer les zones métalliques adjacentes à la zone de coupe et assurer la continuité du processus.

Faible conductivité thermique du métal. Aux valeurs élevées de cet indice, la chaleur quitte rapidement la zone de coupe et il est difficile de chauffer à la température de combustion.

Des valeurs détaillées pour ces paramètres peuvent être spécifiées dans les livres de référence. En règle générale, ils sont inclus dans les essais.

Sur cette base, le découpage oxygène-propane et le soudage des métaux peuvent être utilisés pour les applications à faible teneur en carbone et en carbone. aciers faiblement alliés et alliages de titane. Les aciers contenant plus de 1% de carbone ne peuvent être coupés de cette manière que par addition de fondants en poudre spéciaux. Ils sont soufflés dans la zone de coupe avec de l'oxygène de coupe. Lorsqu'il est brûlé, le flux libère la chaleur manquante et forme également des oxydes qui interagissent avec les oxydes du métal traité et les diluent, facilitant ainsi leur élimination. Comme additifs dans le flux utilisant de la poudre d'aluminium, du sable de silice, etc.

La découpe au gaz ne convient pas au traitement de la fonte en raison de la température de combustion élevée et du bas point de fusion. Les aciers fortement alliés et l'aluminium forment des oxydes réfractaires et des laitiers lors du découpage au gaz. Le cuivre a une faible valeur calorifique.

Préparation de la surface et découpe elle-même

Tout d'abord, la rouille et d'autres contaminants sont éliminés de la surface métallique. La billette ou la feuille doit être placée dans une position telle que le jet de gaz coupant puisse s'échapper librement.

Au début de l'opération de découpe, la surface métallique est chauffée sur le site de découpe à la température de combustion du métal (1 200 à 1 350 ° C) avec un mélange d'oxygène et de gaz combustible. Ensuite, l'oxygène de coupe est fourni, qui s'enflamme au contact de la surface chauffée et coupe le métal. Dans ce processus, il est particulièrement important de fournir un apport continu en oxygène afin que la flamme ne s'éteigne pas, sinon elle devra réchauffer à nouveau la surface.

Plus la productivité et la qualité de la coupe sont élevées, plus le pourcentage de pureté de l'oxygène utilisé est élevé. Lorsque le flux d'oxygène heurte le métal, la vitesse et la puissance de l'alimentation chutent et sa courbure se produit. Pour résoudre ce problème, vous devez incliner le flux.

De plus, le courant de coupe a la forme d'un cône, se dilatant au bas. Cela entraîne une augmentation de la largeur de la coupe lors du traitement de la tôle et la formation de scories par le dessous. Pour éviter cela, vous devez augmenter la puissance proportionnellement à l'épaisseur du métal, mais pas trop, car cela entraînera une consommation accrue d'oxygène et l'apparition de tartre sur le tranchant supérieur.

Les principaux paramètres de coupe sont la pression en oxygène et la vitesse de coupe.

La pression d'oxygène affecte grandement la qualité de la coupe. Si la pression est trop élevée, la qualité de la coupe se détériorera et le débit augmentera également. Une pression insuffisante ne permettra pas de couper toute l'épaisseur du métal et rendra difficile l'élimination des oxydes.

L'efficacité du travail dépend de la vitesse de coupe. Il est sélectionné en fonction des propriétés du métal. Ce paramètre est contrôlé par la manière dont les étincelles et les scories sont libérées. Si la vitesse est choisie correctement, les étincelles sont dirigées vers le bas selon un angle de 85 à 90 °. Si la fontaine d'étincelles est en avance sur le mouvement de coupe, la vitesse est alors inférieure à ce qui est nécessaire. L'augmentation de la vitesse est caractérisée par un retard du flux d'étincelles provenant de la fraise et ne permet pas de couper la pièce.

Lorsque du carbone brûle, il se forme un oxyde de CO qui, lors de la réaction avec le fer, augmente la teneur en carbone sur la surface de coupe et conduit à la formation de structures durcies dans le métal. Les bords sont chauffés de manière inégale, ce qui entraîne l'apparition de tensions et les raccourcit quelque peu, ce qui entraîne des déformations et la formation de fissures.

Pour empêcher ce processus, soudage au gaz avec nettoyage préalable de la surface de coupe mécaniquement.

Retour à la table des matières

Types de gaz de coupe des métaux

La coupe du métal par gaz est divisée en division, surface et choc.

Division de coupe. Lorsque le métal est coupé par du propane et de l'oxygène, il est complètement séparé lorsqu'il est chauffé avec un mélange de gaz et brûlé, les oxydes résultants sont balayés par l'oxygène de coupe. Il trouve son utilisation dans le traitement du format métal et rouleau métallique, la fabrication d'ébauches.

Découpe de surface. Il est utilisé si nécessaire pour enlever une partie du métal, par exemple pour faire une rainure, pour éliminer des défauts de surface, etc.

Afin de faire un trou dans le métal, on utilise une découpe par choc avec une lance à oxygène. Les tubes en acier à faible teneur en carbone à paroi épaisse sont chauffés à la température d'inflammation du métal, puis l'alimentation en oxygène est activée. Au contact de l’extrémité chauffée du tube, il s’enflamme, puis le tube est enfoncé dans le métal et un trou apparaît. S'il est nécessaire de brûler un trou de grande épaisseur, cela signifie qu'il est nécessaire de fixer la pièce de manière à faciliter l'élimination des scories.

Le découpage au gaz des métaux peut être effectué par des méthodes manuelles, automatiques et semi-automatiques.

Le soudage manuel au gaz et le coupage des métaux nécessitent l’utilisation du même équipement pour effectuer des travaux, bien que, dans le même temps, le soudage oxygène-propane n’ait pas encore été effectué. application largeparce que lorsqu'il est mélangé à de l'oxygène, un autre gaz, l'acétylène, donne la température la plus élevée de la flamme de soudage. Le brûleur est remplacé par un couteau, le gaz est prélevé dans des bouteilles dans lesquelles il se trouve sous forme liquéfiée. Cette méthode est généralement utilisée dans les petites entreprises ou dans le secteur privé et implique une faible consommation de gaz.