برش فلز با یک برش پروپان اکسیژن. تفاوت بین برش گاز و برش پلاسما چیست؟

برش گازهمچنین اغلب به نام "اتمسفر یا اکسیژن" نامیده می شود، فرآیند برش فلزات است که آنها را به یک جریان اکسیژن که از یک واحد خاص منتقل می شود، برش می دهد.

1 تکنیک برش اتوماتیک و موقعیت های کلیدی آن

این نوع پردازش فلز بسیار فعال است. امروزه روش محبوب برای برش محصولات فولادی و فلزی است. ماهیت آن در این حقیقت است که مواد در محل درمان به وسیله ترکیبی از گاز و اکسیژن به دمای احتراق (سوزاندن) آورده شده و پس از آن یک جریان اکسیژن خالص روی آن ایجاد می شود.

این اقدامات منجر به احتراق فلز و حذف از منطقه برش اکسید، که در طول عملیات تشکیل شده است.

هنگام سوزاندن لایه سطحی قطعه کاری مقدار انتشار قابل توجهی از اسید را نشان می دهد، که در نتیجه لایه های فلزی پایین تر گرم می شوند. با توجه به این، فرآیند احتراق جزئیات را به عمق کامل پوشش می دهد، سوراخ یک دید از طریق تشکیل می شود. از طریق او، یک جت اکسیژن که عملکردهای یک ابزار برش را انجام می دهد به طور کامل قطعه کار را خراب می کند و خارج می شود. با حرکت دادن دستگاه برش اکسیژن با یک سرعت مشخص، یک برش دقیق به دست می آید.

در حقیقت، فرآیند شرح داده شده شامل چند مرحله اساسی است. اولا، فلز گرم می شود، سپس با کمک اکسیژن سوزانده می شود، و در مرحله نهایی، سرباره از حفره بریده می شود که در حالت مذاب است. با توجه به این واقعیت است که هنگام سوزاندن آهن در اکسیژن، گرما نسبتا کمی آزاد می شود و هیچ شعله ای گرم نمی شود. این به شما اجازه می دهد جبران خسارات زیادی در زمینه پردازش فلز داشته باشید.

اگر شعله خاموش شود، زنگ فلز بسیار سریع خنک می شود، واکنش احتراق خنثی می شود و عملیات برش خاتمه می یابد. برش اکسیژن، امکان برش محصولات پیچیده ای را به وجود می آورد، و همچنین می تواند قطعات فلزی را با ضخامت تا 200 سانتیمتر بدون مشکل برش دهد. توجه داشته باشید که تمام آلیاژها و فولاد ممکن است به برش اتوژن منجر شود. این فلزات برای شرایط خاص خاصی استفاده می شوند. آنها بیشتر بحث خواهند شد.

2 شرایط برای برش اکسیژن

برش فلز فلز تنها زمانی موفق خواهد بود که نقطه ذوب آن بالاتر از دمای احتراق باشد. آلیاژهای با کربن کم با این شرایط کاملا مطابقت دارند. آنها در دمای 1500 درجه ذوب می شوند و در 1300 درجه فارنهایت آتش می زنند. درمان متوسط و قابل قبول گاز بسیار بدتر است، از آنجا که افزایش مقدار کربن در آنها منجر به کاهش نقطه ذوب و افزایش دمای احتراق می شود.

همچنین هدایت حرارتی ترکیبات فلزی نباید بسیار زیاد باشد. اگر این شرایط مطابقت نداشته باشد، سرب فعال از منطقه برش سرباره گرم و شعله گرما ثابت می شود، که باعث بی ثباتی عملیات می شود. این می تواند تقریبا در هر زمان برش متوقف شود. "ضروری" برای انجام عملیات در نظر گرفته شده در مقاله شاخص هدایت حرارتی تنها برای فولاد، که یک آلیاژ فنی آهن و به طور مستقیم برای آهن است، ذکر شده است. برش اتوژن فلزات دیگر در اکثر موارد غیر ممکن است.

علاوه بر این، دیگر شرایط برداشت باید رعایت شود:

- هنگام سوزاندن در جت فلز اکسیژن، مقدار گرما باید باشد تا عملیات به طور مداوم صورت گیرد. لازم به یادآوری است که تنها 30 درصد از حرارت از کار شعله مشعل تولید می شود، در حالی که 70 درصد باقی مانده در طول احتراق فلز آزاد می شود.

- دمای ذوب فلز باید بالاتر از درجه حرارت باشد که اکسید فلزی شروع به ذوب شدن می کند. در مواردی که این الزام مطابق نیست، عملیات برش ناشی از این واقعیت است که جریان اکسیژن قادر نیست که اکسید مقاوم در برابر جوشکاری با کیفیت بالا را از بین ببرد. در این راستا، برش اتوژن برای آلومینیوم (اکسید آن در دمای حدود 2050 درجه ذوب نشده) و فولادهای با محتوای کروم بالا (نقطه ذوب اکسید آنها حدود 2000 درجه است) توصیه نمی شود. با این حال، یک راه وجود دارد. آلیاژهای آلومینیوم و کروم می توان با استفاده از فلو با ترکیب خاص انتخاب شده برش داده شود.

- سیالیت سرباره هایی که در طول فرآیند برش ظاهر می شود باید دارای کارایی بالایی باشد و از خشک شدن سرباره از محل کار جلوگیری شود.

3 انواع برش اکسیژن و شرح مختصر

برش با استفاده از تجهیزات گاز می تواند دستی و ماشین، سطح و جداسازی باشد. هنگامی که برش سطحی یک بخش فلزی با تشکیل شیارهای دور شکل همراه است، و هنگامی که تقسیم برش، برش برش روی سطح ظاهر می شود.

عملیات دستکاری جداگانه معمولا به پردازش ضایعات، قالب های قالب و ورق های. این برش شامل استفاده از گاز طبیعی، مخلوطی از بوتان و پروپان، استیلن به عنوان یک جزء قابل احتراق از فرایند است. به عنوان یک قانون، استیلن مورد استفاده قرار می گیرد، زیرا گرمای سریع محصول محصول را فراهم می کند.

برش دستی نیز برای برش سوراخ ها و مناطق با معایب معینی در خطوط لوله، برای برش در زیر انتهای بعد از محصولات لوله استفاده می شود. و ورقها، و لوله ها و فرش ها در تمام موقعیت های فضایی قطع می شود. در عین حال، کیفیت فرآیند به شدت تحت تأثیر صلاحیت متخصص انجام عملیات و تجربه خود در کار به عنوان carver است.

برای افزایش بهره وری از برش مستقیم دستی، توصیه می شود که فرایند را در امتداد راهنماها انجام دهید و علائم قبلا مشخص شده در محصول را انجام دهید. علاوه بر این، شما نیاز به استفاده از دستگاه های اضافی (زاویه، خطوط راهنمایی، قطب نما مخصوص برای پردازش سوراخ و فلنج، و غیره)، که فعال:

- به وضوح فاصله لازم بین سطح قطعه کار و برش را حفظ کنید.

- برش را به همان اندازه که ممکن است حرکت دهید.

- زمان شروع جریان اکسیژن

برش سطح (هر دو دستگاه و دست)، حذف آن توسط جت اکسیژن یک لایه فلزی از یک ضخامت خاص است. تفاوت آن از توزیع کننده در این واقعیت است که برش سریع در درمان سطح و در یک زاویه خاص نسبت به سطح فلز حرکت می کند.

4 ویژگی های پردازش فلز اتوژن

تکنولوژی برش گاز شامل نیاز به تمیز کردن سطح بالای یک قسمت فلزی از پوشش خاک، خوردگی، مقیاس و رنگ است. هنگام جدا کردن ورقه های دستی، توصیه می شود که سطح برش را به عرض بیش از 3-5 سانتیمتر (از یک شعله ی مشعل استفاده کنید) ضربه بزنید و سپس از برس فلزی برای تمیز کردن این منطقه استفاده کنید.

به عنوان مثال، هنگام برش ماشین، ورق های فولادی را در واحدهای ویژه با روش های شبیه سازی یا شیمیایی تمیز می کنند. علاوه بر این، سطل های صاف فلز روی غلطک ها را انجام دهید.

ویژگی های کلیدی حالت برش عبارتند از:

- فشار اکسیژن؛

- شعله قدرت؛

- سرعت عملیات

کیفیت و عملکرد عملیات بستگی به این شاخص ها دارد. فشار جت اکسیژن به خلوص گاز مورد استفاده، شکل نازل بر روی ابزار برش و ضخامت محصول برش بستگی دارد. هنگامی که فشار بالاتر از مقادیر استاندارد افزایش می یابد، کیفیت و سرعت سطح فرآیند کاهش می یابد که به طور طبیعی موجب افزایش مصرف اکسیژن می شود.

قدرت شعله بستگی به حالت آلیاژ (جعل یا استخدام منظم)، ترکیب آن و ضخامت فلز دارد. برش ماشین بر روی حداقل شعله انجام می شود، اما برای قدرت دستی باید 1.5 تا 2 بار افزایش یابد. نکته مهم دیگر: هنگام پردازش محصولات با ضخامت بیش از 40 سانتیمتر، شما باید از یک شعله کربوریزه (که در آن "استیلن" اضافی وجود دارد) استفاده کنید. در موارد دیگر، قدرت استاندارد اعمال می شود.

میزان اکسیداسیون قسمت فلزی و روند برش باید مطابقت داشته باشد. بیش از حد برش سرعت همراه با جرقه، آن را مملو از این واقعیت است که فلز نمی تواند برش از طریق.

مشعل های گاز مدرن، یک سیستم تامین گاز چند مرحله ای، برش مشعل از رهبر در تولید سیستم های برش گاز - Messer - این همه به ما اجازه می دهد برای رسیدن به یک نتیجه کامل و همراه با تضمین. تجهیز پایه تولید ما - تجهیزات مدرن و اتوماتیک - باعث می شود گاز برش فلزات کمتر از 100 میلی متر ضخامت داشته باشد، امکان سوراخ کردن سوراخ هایی با قطر کوچکتر از ضخامت ورق را می دهد.

هزینه برش گاز

قیمت * برای برش فلزات فلزات نشان می دهد از جمله مالیات بر ارزش افزوده ** برنامه وفاداری کار می کند: بسته به حجم سفارش، تخفیف در محدوده 3 تا 40 درصد از کل هزینه های کار متفاوت است. جدول نشان می دهد نرخ پایه، بر اساس آن تعیین هزینه نهایی برش گاز، بسته به پارامترهای فردی: ضخامت، پیچیدگی خطوط داخلی، پیکربندی و تعداد محصولات، دیگر تفاوت های ظریف.| ضخامت ورق، mm | فولاد سیاه، مالش | ضد زنگ فولاد، مالش / پت . |

| 2–3 | 21 | 35 |

| 3–5 | 36 | 45 |

| 5–8 | 56 | 80 |

| 8–10 | 65 | 100 |

| 10–14 | 85 | 130 |

| 16 | 115 | 165 |

| 20 | 140 | 210 |

| 25 | 175 | 260 |

| 30 | 210 | 320 |

| 36 | 250 | 400 |

| 40 | 285 | 460 |

| 50 | 350 | 590 |

| 60 | 420 | 670 |

| 70 | 490 | 810 |

| 80 | 550 | 950 |

| 100 | 690 | - |

| 200 | قراردادی | - |

یادداشت ها

* هزینه پانچ با توجه به ساده ترین فرمول محاسبه می شود - یک ضریب 1.1 اعمال می شود: اگر ورق ضخامت 10 میلی متر باشد، قیمت پانچ یک سوراخ 11 روبل خواهد بود.

** هزینه پردازش فلز مشتری با استفاده از یک عامل 1.25، با استفاده از نرخ پایه محاسبه می شود.

مزایای برش گاز

برش گاز با مجموعه ای از مزایا، از جمله:

- امکان پردازش فلزات ضخامت بیشتر (تا 200 میلیمتر).

- سادگی تعمیر و نگهداری فرایند و حداقل الزامات آن.

- امکان برش و کانتور مستقیم.

- هزینه های عملیاتی از نظر هزینه های عملیاتی، منعکس کننده هزینه تولید و هزینه های مالی است.

- بدون نیاز به پردازش اضافی از لبه های برش

- برش دقیق

- کمبود خطوط بر روی سطح پردازش.

اصل برش گاز

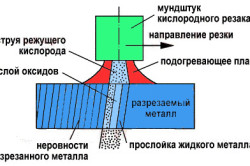

برش گاز یک روش آزمایش شده با زمان است که نتیجه قابل پیش بینی و قابل اعتماد می دهد. در حین پردازش، ابتدا فلز را با تهیه شعله (استیلن + اکسیژن) از طریق نازل هایی که در خط قطر مشعل قرار دارند تا زمانی که درجه حرارت آتش را می گیرند تعیین می کنند (حتی به صورت بصری: "اثر" شعله روی فلز روی یک رنگ گیلاس مشخص). به محض رسیدن به دمای مورد نظر، اکسیژن از طریق یک نازل مرکزی از مشعل توسط جت تحت فشار قرار می گیرد که با آهن در آلیاژ واکنش نشان می دهد. اکسیژن فولاد را اکسید می کند تا اکسید مذاب انتخاب شده از برش با همان جریان اکسیژن.

اکسیداسیون آهن یک فرآیند بسیار خنثی است. برای حفظ آن، فقط تهیه اکسیژن به برش حاصل نیاز است. برش گاز از طریق ذوب کردن فلز بسیار سریعتر از پردازش می شود، اما اصل فرایند چنین است که این روش فقط برای آلیاژهای حاوی آهن (فولاد، فولاد ضد زنگ، چدن) مناسب است.

ساده ترین دستگاه برای برش گاز، شامل سیلندر گاز، مشعل، تنظیم کننده های فشار، شلنگ های مخلوط می باشد. آنها برای دستیابی به فلزکاری مورد استفاده قرار می گیرند، اما این روش فقط برای کارهای خشن است که حداقل دقت لازم را ندارد، به عنوان مثال اگر شما نیاز به یک ساختار بزرگ با اندازه فلز قراضه دارید. در موارد دیگر، برای به دست آوردن یک نتیجه کامل، از ضایعات استفاده نکنید، از تجهیزات CNC استفاده کنید که اجازه می دهد تا نه تنها دقیق قطعه کار را در یک خط مستقیم برش دهیم، بلکه همچنین می توانید جزئیات پیچیده ای را در سطوح مختلف پیچیدگی ایجاد کنید.

اگر در پردازش و برش فلز مشغول هستید یا فقط این فعالیت را انجام می دهید، این مقاله می تواند مسیر درست را برای شما انتخاب کند. دو نوع برش فلز را در نظر بگیرید - استفاده از یک برش گاز سنتی یا اتوژن و برش پلاسما یا "plazmoreza"

برش گاز

برش گاز تا همین اواخر عملا راه اصلی برش فلز بود. برای این مورد چه چیزی لازم است؟ به طور مستقیم گاز سوز، جعبه دنده، شلنگ های فشار بالا، سیلندر پروپان و اکسیژن. در ابتدای کار الزامی در تهیه فلز متکی بود. خاک پاک شود، انواع خاک، زنگ باید باشد.

اصل عملیات به شرح زیر است: با استفاده از یک برش گاز، ابتدا آتش سوزی مخلوط گاز پروپان و اکسیژن، برای اولین بار برای گرم کردن سطح، تنظیم برای دادن جریان بیشتر پروپان. اگر شما به دقت روند را مشاهده کنید، آمادگی فلز را می توان از طریق چگونگی خیس شدن یا حتی مرطوب، و سپس درجه حرارت مورد نیاز برای برش بدست می آید. هنگامی که فلز به طور کامل گرم می شود، جریان اکسیژن به راحتی اضافه می شود.

برش را می توان با توجه به نسبت 10/1 تا 10 قسمت اکسیژن و 1 قسمت پروپان انجام داد. سرعت برش تا حد زیادی بر کیفیت آن تأثیر می گذارد و کنترل جریان جرقه ها ممکن است: جرقه های جلوتر از برش - سرعت کم است و به این ترتیب آنها پشت سر می گذارند - به این معنی است که شما عجله دارید. البته کیفیت درخت برش بسیار مورد نیاز است - در اینجا اکسید، گره ها و زهکشی وجود خواهد داشت.

با کمک برش گاز مورد آزمایش، شما می توانید قطعات مختلف شکل را با ضخامت 1 تا 300 میلیمتر برش دهید. امروزه وجود دارد تجهیزات اضافی برای برش گاز با کمک شما می توانید فولاد تا 2 متر برش.

علاوه بر این - این روش برش فولاد نیازی به هزینه زیادی ندارد و البته برای پول، برش گاز بسیار ارزان است.

Plazmorezy

و اکنون، بگذارید درباره پلاسما صحبت کنیم. دیدن کارهای plazmorez در صورتی که طرفدار کسب و کارتان هستید، صلح و آرامش را از دست خواهید داد و قطعا می خواهید این تجهیزات را خریداری کنید.

عمل برش پلاسما بر اساس استفاده از قوس پلاسما هوايي است جریان مستقیم اقدام مستقیم فلز برش با استفاده از انرژی پلاسما انجام می شود. در لحظه ای که دکمه جرقه فشار داده می شود، جریان از منبع و داخل دستگاه تامین می شود و در این زمان، قوس شکل می گیرد و از طریق آن عبور هوا فشرده، با یون اشباع شده و از طریق نازل با سرعت بسیار بالا پرواز می کند.

فقط فکر می کنم - سرعت پلاسما دو برابر سرعت صدای است و نه به ذکر دما، که به درجه ای می رسد که فلزی نه تنها ذوب می شود، بلکه تبخیر می شود. این قدرت انرژی است! برش با کمک پلاسما دقت بسیار بالایی دارد و شما می توانید به سادگی کیفیت کیفیت برش را تحسین کنید. اگر مقیاس ها شکل بگیرند، کاملا ناچیز خواهند بود و می توانند به راحتی از سطح برش خارج شوند.

با استفاده از این تجهیزات شما می توانید انواع مختلف آلیاژها، به ویژه آلومینیوم، تیتانیوم، مس، آهن، فولاد را برش دهید. برای تولید انبوه، برش پلاسما به سادگی ضروری است.

با این حال، ما عجله نداریم که شادی کنیم، اما درباره کاستی ها فکر کنیم. آنها همه، حتی بهترین.

اول، پیچیدگی این تجهیزات و البته هزینه مربوطه آن، بر خلاف برش خوب قدیمی است.

در مرحله دوم، برش پلاسما قادر به برش شکل نخواهد بود و از طریق ضخامت بیش از 50 میلی متر در فولاد و 120 میلی متر (این بالاترین رقم) در آلومینیوم شکست نخواهد خورد.

و، به عنوان یک منهای دیگر، این هم انقطاعی از برش خود است - در فلزات غیر آهنی می تواند 20 درجه برسد. گرچه لازم به ذکر است که در مورد یک برش گاز، معمولا به جز فولاد و آلیاژها با تیتانیوم هیچ چیزی را نمی فروشد.

من می خواهم بگویم که این دو روش پردازش فلز به هیچ وجه رقابتی نیستند. برای هر یک از آنها یک برنامه مناسب وجود دارد. Autogen در حال حاضر برای برش هر مورد استفاده می شود سازه های فلزی، در برچیدن، آن است که به سادگی غیر قابل تعویض است. Plazmorez، با عملکرد مبهم آن لازم است اگر کار باید به سرعت انجام شود و کیفیت آن به سادگی کامل است. مهندسی مکانیک، لوله های برش فلز، به سادگی نمی تواند بدون وجود داشته باشد نصب پلاسما.

اداره ارزیابی کلی این مقاله: پست شده در: 2016.12.18

اکسیژن برش

برش اکسیژن یا گاز (که قبلا آن به نام برش اتوماتیک نامیده می شود) اشاره به فرآیند برش فلز توسط عمل جت اکسیژن است، که در آن یک فلز که قبل از حرارت دادن به دمای احتراق سوخته شده است؛ سوزاندن فلز در هواپیما از پیش برنامه ریزی شده است

برای این فرایند، فلز متمرکز شده است مشعل گاز در ابتدای برش به دمای احتراق در اکسیژن و جریان اکسیژن به سطح گرم هدایت می شود. لایه بالایی فلزی گرم سوخته؛ گرما آزاد شده در طول احتراق این لایه، لایه بعدی را گرمای می دهد که همچنین سوزان می شود. جت اکسیژن دور اکسید تشکیل شده و فرایند احتراق به لایه های زیرین گسترش می یابد. بنابراین، به تدریج تحت عمل یک جت اکسیژن در یک جهت خاص، فلز سوخته، و یک قطعه از آن را می توان برش. در حال حاضر با استفاده از برش گاز، می توان قطعه های فولادی را با ضخامت تا 2000 میلی متر یا بیشتر برش داد. با استفاده از برش گاز، شما همچنین می توانید بخش هایی را که شکل پیچیده ای دارند قطع کنید.

الزامات مورد نیاز توسط فلز بودن شعله بریده. تنها فلزاتي که دمای احتراق آنها کمتر از نقطه ذوب آنها می تواند تحت فشار اکسیژن قرار گیرد؛ علاوه بر این، برای امکان برش گاز، لازم است که نقطه ذوب اکسید های فلزی پایین تر از نقطه ذوب فلز است.

به عنوان مثال، نقطه ذوب فولاد خفیف حدود 1500 درجه است و دمای احتراق آن حدود 1350 درجه است. بنابراین، چنین فولادی باید برش گاز باشد. مثال دیگری: نقطه ذوب آهن حدود 1200 درجه است و دمای احتراق آن حدود 1350 درجه است. واضح است که چدن توسط روش گاز بریده نمی شود، بلکه در جای گرم شدن ذوب خواهد شد.

پایین تر رسانایی حرارتی فلز، بهتر است، ceteris paribus، آن را با گاز برش؛ گرما بیشتر در اثر سوختن فلزی آزاد می شود، بهتر است با گاز بریده شود. به عنوان مثال، آهن در طول احتراق مقدار کمی گرما را به وجود می آورد که تقریبا به اندازه کافی برای گرم کردن لایه های مجاور فلزات و اکسید ذوب است و هنگام برش، مانند نیکل، مقدار زیادی از گرما از خارج نیاز است.

گرمایش فلز در طول برش گاز از برش می آید، که علاوه بر جت اکسیژن نیز یک شعله گرم را تامین می کند.

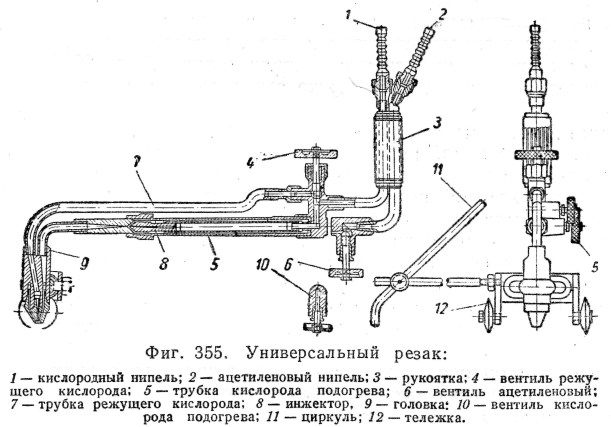

برش ها برش یا برش مشعل، مشعلهای مورد استفاده در برش اکسیژن فلز است. شکل 354، و یک دستگاه برش سر با دهان و دنده های بعدی نشان داده شده است، و FIG. 354، b - با دهانه های کانتوریک.

هنگام حرکت برش با دهان و دنده های بعدی، دهانه ی گرم کننده در جلو برش قرار می گیرد. برش با دهانه های کانونیک می تواند در همه جهات حرکت کند، اما برش های وسیع تر از آنهایی که اول هستند را می گیرد.

شکل 355 دستگاه برش جهانی که هنگام برش فلز با ضخامت 5 تا 300 میلی متر استفاده می شود را نشان می دهد. نوشتن شرح تصاویر به طور کامل توضیح نقاشی. واگن برقی مورد استفاده برای حرکت برش در طول عملیات است؛ از بین بردن نیاز به نگه داشتن برش و اجازه می دهد تا شما را به همان فاصله بین دهان و سطح برش فلز نگه دارید. در صورت برش در اطراف محدوده مورد استفاده قرار می گیرد.

سوخت هنگام برش گاز، می توانید از تمام گازهای قابل احتراق ذکر شده و همچنین یک جفت بنزین، بنزن، نفت سفید استفاده کنید.

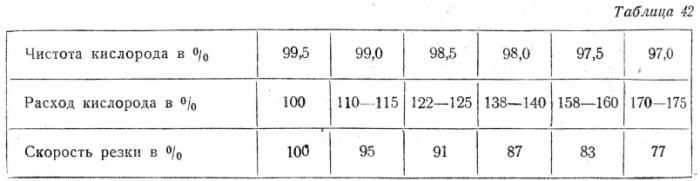

اکسیژن پاک کننده اکسیژن مورد استفاده در برش گاز، مصرف آن کمتر است، سریع تر روند برش. در برگه 42 داده هایی را نشان می دهد که اثر خلوص اکسیژن بر مصرف و سرعت برش را نشان می دهد.

اثر برش گاز بر خواص فلز در لایه های مجاور به سطح برش. برش گاز اثر قابل توجهی بر خواص فلز در نزدیکی سطح برش ندارد: تنها افزایش کمی در استحکام کششی (3-8٪) و کاهش جزئی در طول عمر نسبی (5-10٪)، عمق منطقه تاثیر برش گاز فقط 1-1 5 میلیمتر هنگام برش با قیچی عمق منطقه نفوذ به 3-4 میلی متر می رسد؛ فلز، پرچ شده است

برش گاز با تغییر جزئی در ترکیب شیمیایی فلز در سطح برش همراه است: یک فرسودگی جزئی از سیلیکون و در صورت برش، به عنوان مثال، با استیلن، افزایش مقدار کربن، که باعث افزایش سختی در سطح برش می شود. بنابراین، بهترین نتیجه، بریدن با استفاده از هیدروژن به عنوان یک سوخت است. بنابراين برش گاز اثري قابل توجهي روي خواص فلز ندارد.

فرایند برش گاز

شروع به برش، کارایی برش را بررسی کنید. در رابطه با ضخامت فلز مورد برش، ابعاد مربوط به دهان به سر برش متصل می شود و فشار اکسیژن تنظیم می شود (با یک گیرنده). بعد از آن سوپ سوپاپ استیلن را باز کنید دریچه اکسیژن شعله را گرم می کند، مخلوط قابل احتراق را آتش می دهد و شعله را تنظیم می کند. هنگامی که شعله تنظیم می شود، مشعل نصب می شود به طوری که محور دهان ساز عمود بر سطح فلز برش است و فاصله از انتهای نازل برش به این سطح 3-6 میلی متر است. سطح فلز به دمای احتراق گرم می شود، برش اکسیژن آزاد می شود و برش به طور مساوی حرکت می کند. سرعت حرکت برش توسط ضخامت فلز برش تعیین می شود.

کیفیت برش بستگی به یکنواختی حرکت لامپ و انتخاب صحیح سرعت حرکت دارد. هنگامی که مشعل بیش از حد آهسته حرکت می کند، برش بسیار گسترده است، وقتی حرکت می کند بیش از حد سریع، فلز به اندازه کافی گرم نمی شود و برش مستمر نیست.

مصرف اکسیژن برای 1 عدد. طول برش می تواند تقریبا توسط فرمول تجربی مشخص شود

![]()

جایی که Q مصرف اکسیژن در لیتر است؛

ð - ضخامت ورق در میلی متر؛

و - عرض برش در میلی متر.

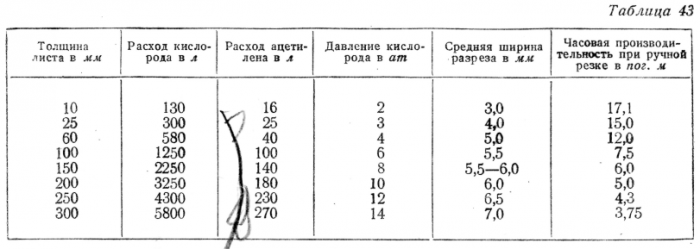

در برگه 43 داده ها مشخص می شود که فرآیند برش گاز از فولاد، بسته به ضخامت ورق توسط یک دکمه است. طول طول برش اطلاعات داده شده در جدول 4-3 متوسط هستند و ممکن است بسته به طراحی برش متفاوت باشد.

برش گاز نیز برای جایگزینی کردن فرآیند جعل برش قطعات از ورق های ضخیم یا بلوک استفاده می شود.

برش زیر آب برش گاز نیز هنگام کار در زیر آب استفاده می شود. هنگامی که آب برش زیر آب از شعله یا توسط محصولات احتراق یا با استفاده از هوای فشرده جلوگیری می شود. فشار هوای فشرده، و همچنین گاز قابل احتراق و اکسیژن به بخار، با افزایش عمق که در آن برش زیر آب انجام می شود، افزایش می یابد. برش زیر آب به طور گسترده ای در کار غواصی EPRON استفاده می شود. به عنوان سوخت برای برش زیر آب، به طور عمده هیدروژن (برای عمق بیشتر، تا 40 متر) و استیلن (برای عمق کوچکتر، معمولا تا 15-20 متر) استفاده می شود.

برش ماشین. در برش دستی، کیفیت برش همیشه یکنواخت و رضایت بخش نیست، زیرا حفظ یکنواختی حرکت برش و پایداری فاصله آن از سطح برش فلز، دشوار است. به عنوان مثال نقص برش دست شما می توانید ذوب شدن لبه های سطح برش، شیارهای عمیق روی آن را نشان دهید.

مکانیزاسیون فرآیند برش گاز کیفیت کیفیت را کاهش می دهد و بهره وری را بهبود می بخشد.

دستگاه های برش نان نیمه اتوماتیک و اتوماتیک وجود دارد. در ماشین های نیمه اتوماتیک، حرکت برش مکانیس شده است، و جهت حرکت به صورت دستی یا قالب ها داده می شود. ماشین های نیمه اتوماتیک هنگام برش ورق، برش ورق، برای برش جوشکاری جوش استفاده می شود.

در ماشین آلات، جهت حرکت از برش نیز مکانیسم است.

درمان سطح فلز با برش گاز. درمان سطح یک شیء فلزی با برش یک نوع برش گاز از فلز است. این نوع درمان به جای ریختن یک حکاکی استفاده می شود و در بعضی موارد می تواند برنامه ریزی، چرخاندن (برش عمودی) و حفاری را جایگزین کند.

با این درمان، جت گاز به عمق قطعه متالیک متصل نیست، بلکه در زاویه 25-30 درجه است. این فرایند به این معنی است که لایه سطحی فلز قطعه کار در یک محیط اکسیژن سوزانده می شود. برش های استفاده شده برای این منظور تا حدودی متفاوت از برش های معمولی است، به ویژه، دارای اندازه افزایش سوراخ در کانال اکسیژن؛ این با کاهش سرعت جریان جت اکسیژن به دست می آید.

بهره وری این فرایند به 150 کیلوگرم فلز در هر ساعت می رسد با یک سطح کاملا رضایت بخش برای پردازش بیشتر. مصرف اکسیژن در هر کیلوگرم فلز برداشته شده حدود 450 لیتر است.

دانلود خلاصه: شما دسترسی به دانلود فایل ها از سرور خود ندارید

- انواع گاز برداشت فلز

- مزایا و معایب روش

یکی از رایج ترین روش های پردازش فلز، برش فلز با پروپان و اکسیژن است. این کاملا ساده است، لازم نیست که خرید ماشین آلات گران قیمت، برای کار در شرایط به اصطلاح زمینه ای در دسترس است.

برش گاز از فلز فرایندی است که اکسیژن با پروپان مخلوط می شود (بعضی از گازهای قابل احتراق مناسب است، به عنوان مثال استیلن)، و سطح را گرم می کند تا به دمای زمانی که این فلز شروع به سوختن می کند. سپس جت برش اکسیژن تامین می شود و در تماس با سطح گرم می شود. بنابراین جدایی اتفاق می افتد.

استفاده از این روش برش محدود به الزامات برای فلز مورد پردازش است.

فلز باید درجه حرارت سوزن پایین تر از نقطه ذوب آن باشد. اگر این قاعده پیروی نگردد، فلز متخلخل اما نشتی به شدت از حفره برش حذف می شود.

اکسید های تشکیل شده در حفره برش که در معرض برش اکسیژن قرار دارند باید نقطه ذوب پایین تر از پارامتر مشابه پارامتر فلز داشته باشند. همچنین لازم است که آنها را از حفره برش کاسته شود.

اثر حرارتی بالا تشکیل اکسید، چرا که هنگام برش بزرگترین مقدار حرارت توسط اکسیداسیون فلز تشکیل شده است. این لازم است به حرارت مناطق فلزی مجاور منطقه برش و اطمینان از تداوم روند.

هدایت حرارتی پایین فلز. در مقادیر بالای این شاخص، گرما به سرعت محل برش را از بین می برد و با حرارت دادن به دمای سوزش مشکل است.

مقادیر دقیق این پارامترها را می توان در کتاب های مرجع تعریف کرد. به عنوان یک قاعده، آنها در مقالات گنجانده شده اند.

بر این اساس، برش اکسیژن و پروپان و جوشکاری فلز برای جوشکاری کم کربن و فولادهای آلی کم و آلیاژهای تیتانیوم. فولادهای حاوی بیش از 1٪ کربن را می توان به این طریق تنها با افزودن پودرهای مخصوص پودر شده برش داد. آنها با برش اکسیژن به قسمت برش دمیده می شوند. هنگامی که سوزانده می شود، شار حرارت از دست رفته را آزاد می کند و همچنین اکسید هایی را تشکیل می دهد که با اکسید های فلز مورد استفاده قرار می گیرد و آنها را نازک می کند و باعث می شود حذف شود. به عنوان افزودنی در شار با استفاده از پودر آلومینیوم، شن و ماسه سیلیس، و غیره

برش گاز برای درمان چدن به علت دمای بالای سوزش و نقطه ذوب پایین مناسب نیست. فولادهای آلیاژی و آلومینیوم، اکسیدهای مقاوم و سرباره در حین برش گاز. مس دارای ارزش حرارت پایین است.

آماده سازی سطح و برش خود

اول از همه، زنگ زدگی و آلاینده های دیگر از سطح فلز حذف می شود. این ورق یا ورق باید در موقعیتی قرار بگیرد تا بتواند جت بخار برقی را از طریق آن آزاد کند.

در ابتدای عملیات برش، سطح فلز در محل برش به دمای سوزاندن فلز (1200-1350 درجه سانتیگراد) با مخلوطی از اکسیژن و گاز قابل احتراق گرم می شود. سپس اکسیژن برش عرضه می شود که از تماس با سطح گرم می شود و فلز را از بین می برد. در این فرایند بسیار مهم است که یک منبع مداوم اکسیژن فراهم شود تا شعله خارج شود، در غیر این صورت شما مجبور خواهید شد دوباره سطح را گرم کنید.

بهره وری و کیفیت برش بالاتر است، بیشتر درصد خلوص اکسیژن مورد استفاده. وقتی جریان اکسیژن سقوط می کند به فلز، سرعت و قدرت خوراک کاهش می یابد و منحنی آن رخ می دهد. برای حل این مشکل، شما باید جریان را شیب دهید.

علاوه بر این، جریان برش شکل یک مخروط است که در پایین گسترش می یابد. این در هنگام پردازش فلزی صفحه و تشکیل رسوب از پایین باعث افزایش عرض برش می شود. برای جلوگیری از این، شما نیاز به افزایش قدرت نسبت به ضخامت فلز، اما نه بیش از حد دور، به دلیل افزایش مصرف اکسیژن و ظاهر مقیاس در لبه برش بالا.

پارامترهای برش اولیه فشار اکسیژن و سرعت برش است.

فشار اکسیژن به شدت بر کیفیت برش تاثیر می گذارد. اگر فشار بیش از حد بالا باشد، کیفیت برش بدتر می شود و جریان نیز افزایش می یابد. فشار کافی به اندازه کافی نمی تواند از طریق تمام ضخامت فلز عبور کند و اکسیدها را حذف می کند.

کارایی کار بستگی به سرعت برش دارد. این بر اساس خواص فلز انتخاب شده است. این پارامتر توسط جرقه و سرباره منتشر می شود. اگر سرعت به درستی انتخاب شود، جرقه ها در جهت زاویه 85 تا 90 درجه به سمت پایین حرکت می کنند. اگر چشمه جرقه جلوتر از حرکت برش است، پس سرعت کمتر از حد ضروری است. سرعت افزایش یافته توسط کاهش جریان جرقه از برش مشخص شده و اجازه نمی دهد برش قطعه کار از طریق.

وقتی کربن سوزانده می شود، اکسید کربن تشکیل می شود؛ در هنگام واکنش با آهن، این مقدار کربن را در سطح برش افزایش می دهد و منجر به تشکیل سازه های سخت شده در فلز می شود. لبه های ناهموار گرم می شوند، این به ظاهر تنش منجر می شود و تا حدودی آنها را کوتاه می کند، به همین علت که تغییر شکل ها و تشکیل ترک ها رخ می دهد.

برای جلوگیری از این روند، جوشکاری گاز با تمیز کردن اولیه از سطح برش مکانیکی.

بازگشت به محتویات

انواع گاز برداشت فلز

برش فلز توسط گاز به تقسیم، سطح و شوک تقسیم می شود.

تقسیم برش هنگامی که فلز توسط پروپان و اکسیژن بریده شده است، با گرم شدن مخلوط گازها و سوزاندن، کاملا جدا شده و اکسیدهای حاصل با برش اکسیژن خالی می شوند. استفاده از آن در پردازش فرمت فلزی و فلزکاری، تولید blank ها است.

برش سطح برای مثال، اگر بخواهید بخشی از فلز را حذف کنید، به عنوان مثال، برای ساخت یک شیار، حذف نقاط سطح و غیره استفاده می شود.

برای ایجاد یک سوراخ در فلز، ضربه شلاق با استفاده از اکسیژن لنس استفاده می شود. لوله های فولادی کم کربن ضخیم به دمای احتراق فلز گرم می شوند و سپس اکسیژن خاموش می شود. از تماس با پایان کار گرم لوله، آتش می گیرد، سپس لوله به فلز متور می شود و سوراخ ظاهر می شود. اگر لازم است یک سوراخ ضخیم بزرگ را بسوزانیم، لازم است که قطعه کار را به گونه ای تنظیم کنیم تا حذف سرباره ها را تسهیل کنیم.

برش فلزات فلزات می تواند با روش های دستی، اتوماتیک و نیمه اتوماتیک انجام شود.

جوشکاری دستی و برش فلزات دستی شامل استفاده از تجهیزات مشابه برای انجام کار می باشد، گرچه در عین حال جوشکاری اکسیژن پروپان دریافت نکرده است نرم افزار گستردهچرا هنگامی که با اکسیژن مخلوط می شود، یک گاز دیگر، استیلن، بالاترین درجه ی شعله ی جوشکاری را می دهد. مشعل با یک برش جایگزین شده است، گاز از سیلندرها گرفته شده است که در آن به صورت مایع شده است. این روش به طور معمول در شرکت های کوچک یا خصوصی به کار می رود و شامل مصرف گاز کوچک می شود.