Schweißelektroden aus niedriglegiertem Stahl. Merkmale der Schweißtechnik für verschiedene Werkstoffe

Von niedriglegierten Stählen in geschweißten Konstruktionen werden sowohl einfache Konstruktionen (Maschinenbau und Konstruktion) als auch hitzebeständige verwendet. Die Stähle dieser Gruppen unterscheiden sich nicht nur in ihren Betriebseigenschaften, sondern auch in ihrer Empfindlichkeit gegenüber dem Schweißprozess.

Charakteristisch baustähle und die Besonderheiten ihres Schweißens. Die Eigenschaften von niedriglegierten Stählen werden in bestimmten Grenzen durch Änderung des Gehalts an Kohlenstoff und Legierungselementen gesteuert. Mit zunehmendem Kohlenstoffgehalt verschlechtert sich die Schweißbarkeit des Stahls aufgrund der erhöhten Wahrscheinlichkeit von Heiß- und Kaltrissen. Eine Zunahme der Wahrscheinlichkeit der Bildung heißer Risse mit einem Anstieg des Kohlenstoffgehalts ist auf die Tendenz von Kohlenstoff zur Entmischung und von kalten Rissen zurückzuführen - auf die Tatsache, dass Kohlenstoff die Temperatur der martensitischen Umwandlung senkt und die Bildung von Martensit mit niedrigem plastischen (Zwillings-) Wert fördert. Volumenänderungen (Volumenzunahme) während der Umwandlung von Austenit in Martensit nehmen mit zunehmendem Kohlenstoffgehalt zu. Dies führt zu einer Zunahme der inneren Spannungen.

In Verbindung mit dem oben Gesagten werden kohlenstoffarme niedriglegierte Stähle mit erhöhter Festigkeit hauptsächlich in Schweißkonstruktionen verwendet, die bis zu 0,23% C enthalten und zur Perlitklasse gehören. Sie haben eine ausreichende Festigkeit und eine relativ gute Schweißbarkeit. Die Hauptlegierungselemente von niedriglegierten Stählen sind Mangan, Silizium, Chrom. Einige Stähle enthalten Nickel, Vanadium, Kupfer usw. Um das Kornwachstum in der Wärmeeinflusszone zu verringern, werden in geschweißten Strukturen verwendete Stähle üblicherweise zusätzlich mit Aluminium oder Titan desoxidiert.

Niedriglegierte Stähle werden hauptsächlich warmgewalzt oder normalisiert geliefert.

In den letzten Jahren wurden hochfeste niedriglegierte Stähle mit einer martensitischen oder bainitischen Struktur (14Kh2GMR, 14KhMNDFR usw.) verwendet, die zusammen mit hohen mechanischen Eigenschaften eine zufriedenstellende Schweißbarkeit aufweisen. Die Kombination dieser Eigenschaften wird durch die komplexe Mehrkomponentenlegierung von Stahl mit niedrigem Kohlenstoffgehalt erreicht. Der niedrige Kohlenstoffgehalt liefert beim Abkühlen von Austenit in Abhängigkeit von der Abkühlgeschwindigkeit ein Metall mit einer Latten-Martensit- oder Bainit-Struktur.

Kohlenstoffarmer Martensit (oder Versetzung), der infolge der Bildung von Versetzungen während des Umwandlungsprozesses gehärtet wird, ist im Gegensatz zu lamellarem (oder Zwillings-) Martensit, der in Stählen mit einem Gehalt von mehr als 0,22% C gebildet wird, duktiler. Da die martensitische Umwandlung bei niedrigem Kohlenstoffgehalt im Bereich relativ hoher Temperaturen (über 350 ° C) auftritt, geht sie mit relativ geringen Spannungen einher. All dies verringert die Wahrscheinlichkeit von Kaltrissen beim Schweißen solcher Stähle.

Metallurgische Merkmale des Schweißens . In den meisten Fällen sind niedriglegierte Stähle leise. Bei der Auswahl einer Elektrodendrahtqualität bemühen sie sich normalerweise, die Zusammensetzung des Schweißgutes in der Nähe des Hauptmetalls sowie die erforderlichen Betriebseigenschaften sicherzustellen. Heißrisse beim Schweißen niedriglegierter Stähle sind hauptsächlich mit dem Vorhandensein von Kohlenstoff, Schwefel und Phosphor im Schweißgut verbunden, das die zulässigen Grenzwerte überschreitet. Der zulässige Gehalt an Schwefel und Phosphor im Schweißgut ist in der Norm für Grundmetall und Elektrodendraht geregelt.

Die Bildung heißer Risse wird auch durch die rationelle Auswahl der Schweißmaterialien verhindert: Flussmittel, Elektroden, Elektrodendrähte, so dass während der Umsetzung einer bekannten metallurgischen Option eine Verringerung der schädlichen Verunreinigungen im Schweißgut sichergestellt wird. Der Kohlenstoffgehalt im Schweißgut wird üblicherweise auf nicht mehr als 0,15% eingestellt, und die erforderlichen Eigenschaften werden durch zusätzliches Legieren erhalten.

Die Bildung von Poren beim Schweißen von niedriglegierten Stählen sowie von Kohlenstoffstählen ist mit der Freisetzung von Kohlenmonoxid, Wasserstoff und Stickstoff verbunden. Die Wahrscheinlichkeit der Porenbildung aufgrund der Freisetzung von Kohlenmonoxid beim Schweißen von kohlenstoffarmen Stählen ist gering, da üblicherweise eine ausreichende Konzentration an starken Desoxidationsmitteln (z. B. Silizium) im Schweißbad bereitgestellt wird. Die Wahrscheinlichkeit einer Porenbildung aufgrund von Wasserstoff beim Schweißen niedriglegierter Stähle ist aufgrund des erhöhten Desoxidationsgrades höher als beim Schweißen von Kohlenstoffstählen. Daher müssen beim Schweißen von niedriglegierten Stählen Maßnahmen getroffen werden, um die Wahrscheinlichkeit zu verringern, dass Wasserstoff und Stickstoff in die Schweißzone gelangen.

Änderungen in der Struktur und den Eigenschaften des Metalls in der Wärmeeinflusszone. Im Allgemeinen weisen kohlenstoffarme, niedriglegierte Stähle eine zufriedenstellende Heißschweißbarkeit auf. Im Vergleich zu kohlenstoffarmen wird jedoch beim Schweißen von niedriglegierten, insbesondere beim Schweißen von Metall mit großer Dicke, eine Erwärmung verwendet.

Bei der Entwicklung von Schweißmodi ist zu berücksichtigen, dass in der Metallstruktur der Zone schweißverbindung Bei kohlenstoffarmen niedriglegierten Stählen ist ein Martensitgehalt von bis zu 90% zulässig, wenn die Metallhärte 415 HV nicht überschreitet. Dies ist auf die relativ hohen plastischen Eigenschaften von Martensit mit kohlenstoffarmer Latte (Versetzung) zurückzuführen.

Schweißen mit beschichteten Elektroden. Zum Schweißen von niedriglegierten Stählen mit erhöhter und hoher Festigkeit werden hauptsächlich beschichtete Elektroden verwendet.

Abhängig von den Eigenschaften des geschweißten Stahls werden Standardelektroden (GOST 9467-60) verwendet: Typ E42A (Typen UONI-13/45, SM-11 usw.); Typ E46A (Klasse E-138 / 45N für Stähle 09G2, 10KHSND, 15KHSND usw.); Typ E50A (Typen UONI-13/55, DSK-50, AN-X7 usw. für Stähle mit 14 khGS, 10 khSND, 15 khSND usw.); Typ E55 (Klasse UONI-13 / 55U für Stähle 18G2S, 25GS, 15GS) usw.

Für einige Stähle vom Typ 09G2 werden auch Elektroden mit einer Rutil-E42-Beschichtung verwendet (z. B. Elektroden der Marke ANO-1).

Unterpulverschweißen. Gleichzeitig werden Silizium- und Manganflüsse AN-348A, AN-60 und Flüsse mit einem reduzierten Gehalt an MnO und SiO2-AN-47, AN-15, AN-22, AN-42 verwendet (Tabelle). Der Elektrodendraht wird in Abhängigkeit von der Zusammensetzung des zu schweißenden Stahls ausgewählt (Sv-08GA, Sv-10G2, Sv-08KhM, Sv-08KhMFA, Sv-10NMA usw.).

Tabelle - Chemische Zusammensetzung von Flussmitteln zum Schweißen von legierten Stählen

| Flussmittelqualität | Inhalt der Hauptkomponenten,% | |||||||||

| SiO 2 | MnO | MgO | CaO | CaF 2 | TiO 2 + ZrO 2 | Al 2 O 3 | Fe 2 O 3 | S. | P. | |

| AN-348A | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| AN-67B | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| AN-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| AN-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| AN-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

Das vernünftigste zum Schweißen von niedriglegierten Stählen ist die Verwendung von Flussmitteln mit einem reduzierten Gehalt an MnO und SiO2, da die Verunreinigung des Schweißgutes mit Schlackeneinschlüssen abnimmt.

Gute Ergebnisse wurden beim Schweißen hochfester niedriglegierter Stähle unter Verwendung von Flussmitteln AN-17 und AH-17M in Kombination mit Silizium-Mangan und anderen legierten Drähten (z. B. Sv-08KhN2M; Sv-08KhMFA) erzielt. Diese Flüsse zeichnen sich durch einen geringen Gehalt an MnO und SiO2 und das Vorhandensein geringer Mengen an Eisenoxiden aus. Gleichzeitig enthalten Flussmittel eine ausreichende Menge an Calciumfluorid und Calciumoxid. Eine solche Zusammensetzung des Flussmittels und dementsprechend Schlacken liefert gute metallurgische Bedingungen für die Bildung des Schweißbades, führt zu einer Abnahme der Anfangskonzentration von Schwefel und Phosphor sowie von Wasserstoff im Schweißgut.

Gasgeschirmtes Schweißen. Die Technologie des Schweißens niedriglegierter Stähle in einer Atmosphäre von Schutzgasen unterscheidet sich nicht wesentlich von der Technologie des Schweißens von Kohlenstoffstählen.

Niedriglegierte Stähle mit einer Verbrauchselektrode werden in den meisten Fällen mit Kohlendioxid verschweißt. Beim Schweißen von Stählen 09Г2, 10Г2СД, 14ХГС, 15ХСНД und dergleichen wird hauptsächlich der Elektrodendraht Sv-08G2S verwendet. Verwenden Sie zur Erhöhung der Korrosionsbeständigkeit von Schweißverbindungen in Meerwasser schweißdraht Sv-08HG2S.

In einigen Fällen zur Verbesserung der Schweißleistung verbessern aussehen Bei Nähten, die die plastischen Eigenschaften des Schweißgutes erhöhen, werden Fülldrähte der Marken PP-AN8, PP-AN10, PP-AN4 und PP-AN9 verwendet. PP-AN4- und PP-AN9-Drähte bieten bei negativen Temperaturen höhere mechanische Eigenschaften des Schweißgutes. Hochfeste niedriglegierte Stähle werden mit Elektrodendrähten aus komplexer Legierung geschweißt, die je nach den Eigenschaften der zu schweißenden Stähle ausgewählt werden.

Elektroschlackenschweißen. Die Technologie des Elektroschlackenschweißens von niedriglegierten Stählen ähnelt der Technologie des Schweißens von Kohlenstoffstählen. Das Schweißen wird hauptsächlich mit dem AN-8-Flussmittel durchgeführt, es ist jedoch möglich, das AN-22-Flussmittel zu verwenden. Der Elektrodendraht wird in Abhängigkeit von den Eigenschaften des zu schweißenden Stahls ausgewählt. So werden beispielsweise beim Schweißen von Stählen 09G2S, 16GS, 14GS, 15KHSND Drähte Sv-08GS, Sv-10G2 verwendet. Sv-08GA-Draht bietet keine ausreichende Festigkeit des Schweißgutes.

Abhängig von der Veranlagung des Grundmetalls zum Kornwachstum und den Anforderungen an die Schweißverbindung wird nach dem Schweißen eine Wärmebehandlung vorgeschrieben. Bei Stählen, die zu Kornwachstum neigen, wird normalerweise eine Normalisierung vorgeschrieben. Für Stähle, die nicht zum Kornwachstum neigen, sind sie in der Regel auf das Tempern bei einer Temperatur von 650 ° C beschränkt.

Eigenschaften hitzebeständiger Stähle und Merkmale ihres Schweißens. Niedriglegierte hitzebeständige Stähle gehören hauptsächlich zur perlitischen Klasse (z. B. Stahl 12Kh1MF). Sie zeichnen sich durch ausreichende Wärmebeständigkeit, Wärmebeständigkeit, Plastizitätsspanne und strukturelle Stabilität bei Temperaturen bis zu 600 ° C aus, so dass sie je nach Zusammensetzung für den Betrieb im Temperaturbereich 450 eingesetzt werden können -585 ° C.

Die erhöhte Festigkeit von Stahl bei hohen Temperaturen wird durch die Verfestigung von Legierungselementen erreicht - eine feste Eisenlösung und die Bildung stabiler Carbide, die nicht zur Koagulation neigen. Die Hauptlegierungselemente von hitzebeständigen Stählen sind karbidbildende: Chrom, Molybdän, Vanadium, Wolfram, Niob. Der Kohlenstoffgehalt in Chrom-Molybdän- und Chrom-Molybdän-Vanadium-Stählen beträgt üblicherweise 0,08 bis 0,12%.

Hitzebeständige Stähle werden durch Wärmebehandlung gehärtet. In der Regel werden Stähle jedoch entweder im geglühten Zustand oder nach Normalisierung und Hochtemperatur (bei einer Temperatur von 650-750 ° C, abhängig von der Stahlsorte) verwendet. Die Verwendung von Stählen in solchen Zuständen ist auf die Besonderheiten ihres Betriebs zurückzuführen: lange Lebensdauer (Hunderttausende von Stunden) bei erhöhten Temperaturen (450-585 ° C).

Metallurgische Merkmale des Schweißens. Hitzebeständige Stähle sind ruhig.

Schweißverbindungen aus hitzebeständigen Stählen werden in der Regel bei erhöhten Temperaturen langfristig betrieben. Unter solchen Bedingungen entwickeln sich Diffusionsprozesse signifikant. Mit einem Unterschied in der Zusammensetzung des Schweißgutes und des Grundmetalls, insbesondere in den karbidbildenden Elementen, ist eine Umverteilung von Kohlenstoff möglich, die im Vergleich zu anderen Stahlkomponenten eine erhöhte Diffusionsbeweglichkeit aufweist. Dies kann zu einer ungünstigen Änderung der Eigenschaften des Metalls in der Zone der Schweißverbindung führen. Um die Entwicklung dieser Prozesse zu verhindern, sollte die Zusammensetzung des Schweißgutes nahe an der Hauptzusammensetzung liegen. Dies bezieht sich hauptsächlich auf den Gehalt an karbidbildenden Elementen.

Um die Bildung von Kristallisationsrissen zu verhindern, wird der Kohlenstoffgehalt im Schweißgut auf 0,07 bis 0,12% begrenzt, und die notwendigen Eigenschaften des Schweißgutes werden durch die zusätzliche Einführung von Legierungselementen bereitgestellt, die eine merkliche Entwicklung von Diffusionsprozessen im Bereich der Schmelzgrenze ausschließen. In diesem Fall ist es sinnvoll, eine komplexe Legierung des Schweißgutes mit Chrom, Molybdän, Vanadium, Wolfram zu verwenden, so dass der Konzentrationsgradient für jedes Element in der Schmelzzone gering ist.

Änderungen in der Struktur und den Eigenschaften des Metalls in der Wärmeeinflusszone. In der hitzebeständigen Zone hitzebeständiger Stähle können zwei charakteristische Abschnitte unterschieden werden, die die Funktionsfähigkeit der Schweißverbindung bestimmen: ein Abschnitt mit erhöhter Härte, der einen Hochtemperaturbereich und eine Zone mit Austenitisierung umfasst, und ein Abschnitt mit niedriger Härte, einschließlich einer Zone mit unvollständiger Rekristallisation und Erweichung bei Verwendung von Stahl in einem Zustand nach Normalisierung und Hoch Urlaub.

Der Austenit hitzebeständiger Stähle neigt zur Überkühlung und zur Bildung gehärteter Strukturen. Dies muss bei der Auswahl eines Schweißmodus berücksichtigt werden, insbesondere beim mehrschichtigen Schweißen von dicken Elementen. Um die Bildung von kalten Rissen zu verhindern, wird das Heißen von hitzebeständigen Stählen, insbesondere wenn die Dicke der zu verbindenden Elemente mehr als 10 mm beträgt, unter Erwärmung durchgeführt.

Die Heiztemperatur (lokal oder allgemein) wird abhängig von der Qualität des zu schweißenden Stahls festgelegt. Mit zunehmendem Kohlenstoffgehalt und Legierungsgrad steigt die Heiztemperatur.

Die Leistung von Schweißverbindungen hitzebeständiger Stähle wird durch den zweiten Abschnitt stark beeinflusst, insbesondere bei unvollständiger Rekristallisation. Dies ist auf die Tatsache zurückzuführen, dass in der angegebenen Zone der Schweißverbindung zusammen mit den Zersetzungsprodukten des neu gebildeten kohlenstoffreichen Austenits in der Metallstruktur Ferrit mit einer verringerten (im Vergleich zu Austenit) Kohlenstoffkonzentration vorhanden ist. Daher ist der Bereich der unvollständigen Rekristallisation durch eine heterogene Struktur und mechanische Eigenschaften gekennzeichnet, die insbesondere die Langzeitfestigkeit bei hohen Temperaturen beeinflussen.

Die Zerstörung der Fugen erfolgt entlang der Zone unvollständiger Rekristallisation aufgrund der Lokalisierung plastischer Verformung und Zerstörung von Ferritkörnern.

Eine Verbesserung der Eigenschaften des Metalls der Wärmeeinflusszone wird in der Regel durch Hochtemperaturtemperieren erreicht. Optimale Eigenschaften werden erreicht, wenn eine vollständige Wärmebehandlung (Normalisierung und Hochtemperaturtemperierung) des geschweißten Produkts durchgeführt wird. In der Regel ist es jedoch nicht möglich, eine solche Wärmebehandlung auf sperrige geschweißte Produkte anzuwenden.

Merkmale des Schweißens. Das beschichtete Elektrodenschweißen ist die Hauptmethode zur Herstellung von Schweißverbindungen auf hitzebeständigen Stählen. Dies liegt an der Tatsache, dass Teile und Einheiten der Energietechnik sich durch die Komplexität und Vielfalt der Konstruktionslösungen und die Einzigartigkeit der Produktion auszeichnen. Das Schweißen erfolgt hauptsächlich mit basisch beschichteten Elektroden. Abhängig von der Zusammensetzung des zu schweißenden Stahls werden Elektroden verwendet; zum Schweißen von Stahl 12MX - Typ E-MX (Marke GL-14 mit einer Stange aus Draht Sv-08XM); zum Schweißen von Stählen 12Kh1MF, 15Kh1M1F, 20KhMF-L - Typ E-KhMF (Klasse TsM-20-63 mit einem Stab aus Sv-08KhMFA-Draht) usw.

Das Unterpulverschweißen wird in Kombination mit einem legierten Elektrodendraht durchgeführt, beispielsweise einer Kombination aus AN-22-Flussmittel mit Sv-08KhMFA-Draht oder AN-17M-Flussmittel mit Sv-08KhGSMFA-Draht.

Das gasgeschützte Schweißen wird erfolgreich für hitzebeständige Stähle eingesetzt. Das Verfahren des Lichtbogenschweißens in einer Atmosphäre von Kohlendioxid ist besonders weit verbreitet. Die Drahtqualität wird in Abhängigkeit von der Zusammensetzung des zu schweißenden Stahls gewählt. Für Stahl 20XM wird Draht Sv-10KhG2SMA verwendet, für Stähle 12Kh1MF, 15Kh1M1F, 20KhMF-L - Draht Sv-08KhGSMFA.

Elektroschlackenschweißen

Das Elektroschlackenschweißen wird häufig bei der Herstellung von Konstruktionen aus kohlenstoffarmen Plattenstählen eingesetzt. Am Atom wird die gleiche Festigkeit der Schweißverbindung erreicht, indem das Schweißgut durch den Elektrodendraht legiert und die Elemente vom geschmolzenen Metall zu den Kanten des Grundmetalls übergehen. Die anschließende Wärmebehandlung wirkt sich neben der Reduzierung der Eigenspannungen günstig auf die Struktur und die Eigenschaften von Schweißverbindungen aus.

Für das Elektroschlackenschweißen der betrachteten Stähle werden die Flussmittel AN-8, AN-8M, FC-1, FC-7 und AN-22 verwendet. Die Wahl des Elektrodendrahtes hängt von der Zusammensetzung des Stahls ab. Beim Schweißen leiser kohlenstoffarmer Stähle mit einem Gehalt von bis zu 0,15% C werden gute Ergebnisse erzielt, wenn Drähte der Klassen Sv-08A und Sv-08GA verwendet werden. Um die Bildung von Gashohlräumen und Blasen beim Schweißen von kochenden Stählen mit wenig Silizium zu verhindern, wird der Sv-08GS-Elektrodendraht mit 0,6 bis 0,85% Si empfohlen.

Beim Ringen von Stahlsorten werden zufriedenstellende Ergebnisse erzielt, wenn Elektrodendrähte der Sorten Sv-08GA, Sv-10G2 und Sv-08GS verwendet werden.

Niedriglegierte Stähle. Niedriglegierte Baustähle werden in kohlenstoffarme, hitzebeständige und mittelkohlenstoffhaltige Stähle unterteilt. In Stählen dieser Gruppe überschreitet der Kohlenstoffgehalt nicht 0,25% und in den Legierungselementen 2-5%. Je nach Legierung werden kohlenstoffarme Stähle in Manganstähle (14G, 14G2), siliciumhaltiges Mangan (09G2S, 10G2S1, 14GS usw.), Chrom-Silica-Mangan (14KhGS usw.), Chromosilicium-Silica-Kupfer (10KhSND und andere) unterteilt.

Niedriglegierte hitzebeständige Stähle weisen bei hohen Betriebstemperaturen eine erhöhte Festigkeit auf. Sie werden am häufigsten bei der Herstellung von verwendet metallstrukturen Kraftwerke.

Niedriglegierte Stähle mit mittlerem Kohlenstoffgehalt (mehr als 0,25% Kohlenstoff) (17GS, 18G2AF, 35XM usw.) werden normalerweise in einem wärmebehandelten Zustand verwendet.

Merkmale des Schweißens von niedriglegierten Stählen. Diese Stähle sind schwerer zu schweißen als kohlenstoffarme Stähle. Während des Schweißens können sich Härtungsstrukturen bilden, eine Überhitzung (Kornwachstum) in der Wärmeeinflusszone ist möglich. Um die Bildung von Härtungsstrukturen zu verhindern, wird das Produkt erwärmt, mehrschichtig geschweißt mit einem kurzen Zeitintervall zwischen dem Aufbringen von Metallschichten in die Naht usw. verwendet.

Bedeckt schweißelektroden werden so ausgewählt, dass der Gehalt an Kohlenstoff, Schwefel und Phosphor in ihnen gering ist.

Niedriglegierte kohlenstoffarme Stähle 09G2, 09G2S, 10KhSND, 10G2S1 und 10G2B werden beim Schweißen mit beschichteten Elektroden nicht gehärtet und sind weniger anfällig für Überhitzung. Das Schweißen dieser Stähle ähnelt dem Schweißen von kohlenstoffarmen Stählen. Um eine gleichmäßige Festigkeit beim Schweißen zu gewährleisten, werden Elektroden der Typen E46A und E50A verwendet. Das Produkt wird vor dem Schweißen nicht erhitzt. Härte und Festigkeit der Wärmeeinflusszone und des Grundmetalls unterscheiden sich praktisch nicht.

Bei der Herstellung von Verbindungen aus niedriglegierten kohlenstoffarmen Stählen 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF muss der Schweißmodus so gewählt werden, dass keine Härtungsstrukturen und starke Metallüberhitzung auftreten. Um eine Überhitzung zu vermeiden, sollten Stahl mit 15 khSND und 14 khGS bei geringem Schweißstrom mit Elektroden mit kleinerem Durchmesser (im Vergleich zum Schweißen von kohlenstoffarmen Stählen) geschweißt werden. Die gleichmäßige Festigkeit der Schweißverbindung beim Schweißen von Stählen mit 15 khSND und 14 khGS wird durch die Verwendung von Elektroden vom Typ E50A oder E55 erreicht. Das Schweißen erfolgt mit Elektroden mit einem Durchmesser von 4 bis 5 mm in mehreren Schichten, und bei einer Stahldicke von mehr als 15 mm werden die Nähte in einer "Kaskade" oder "Blöcken" ausgeführt, während das Metall nicht zu stark erwärmt wird, um die Wärmeeinflusszone nicht zu überhitzen.

Zum Schweißen von niedriglegierten Stählen mit erhöhter und hoher Festigkeit werden in der Regel Elektroden mit Grundbeschichtung verwendet. Abhängig von den Eigenschaften des zu schweißenden Stahls werden Elektroden verwendet: Typ E42A (Typen UONI-13/45, SM-11 usw.); Typ E46A (Klasse E-138 / 45N für Stähle 09G2, 10KHSND, 15KHSND usw.); Typ E50A (Sorten UONI-13/55, DSK-50 und andere für Stähle 14ХГС, 10ХСНД, 15ХСНД usw.); Typ E55 (Klasse UONI-13 / 55U für Stähle 18G2S, 25GS, 15GS usw.).

Für einige Stähle vom Typ 09G2 werden auch Elektroden mit einer Rutil-E42-Beschichtung verwendet (z. B. Elektroden der Marke ANO-1).

Defekte Bereiche sollten mit Nähten mit normalem Querschnitt von nicht mehr als 100 mm Länge geschweißt oder auf 150-200 ° C vorgewärmt werden.

Beim Schweißen von wärmeverstärkten Stählen wird empfohlen, mit langen Nähten entlang der abgekühlten vorherigen Nähte zu schweißen, um das Erweichen des Metalls in der Wärmeeinflusszone zu verringern. Der Schweißmodus sollte so gewählt werden, dass die Nähte mit geringem Wärmeeintrag hergestellt werden.

Die zu schweißenden Metalle (Stähle, Legierungen) können die gleiche und unterschiedliche chemische Zusammensetzung und Eigenschaften haben. Im ersten Fall handelt es sich um Metalle, deren chemische Zusammensetzung und Eigenschaften homogen sind, im zweiten Fall sind sie heterogen.

Mittellegierte Stähle. Mittellegierte Stähle (Legierungselementgehalt 5-10%) werden zur Herstellung von Strukturen verwendet, die bei niedrigen oder hohen Temperaturen, unter Schock und wechselnden Belastungen, in aggressiven Umgebungen und unter anderen schwierigen Bedingungen arbeiten. Sie sind unterteilt in hitzebeständig, hochfest usw.

Um die erforderliche Qualität der Schweißverbindungen sicherzustellen, müssen eine Reihe von technologischen Verfahren durchgeführt werden.

Bei Teilen aus hochfestem legiertem Stahl sollten beim Verbinden von Elementen und beim Wechseln von Abschnitten, beim glatten Abrunden von Eckverbindungen und anderen konstruktiven Formen, die die Spannungskonzentration beseitigen, glatte Übergänge vorgesehen werden.

Schweißnähte werden mit vorläufiger und gleichzeitiger Erwärmung durchgeführt, wenn die Festigkeit der Schweißverbindung mindestens so hoch sein muss wie die Festigkeit des Grundmetalls. Blechstrukturen mit einer Dicke von bis zu 3 mm oder weniger werden ohne Erwärmung geschweißt, bei einer größeren Dicke wird eine Erwärmung verwendet. Beispielsweise beträgt für Heizstähle ЗОХГСА, 25ХГСА die Erwärmungstemperatur 200-300 ° С. Um eine Überhitzung zu vermeiden, wird bei geringem Wärmeeintrag (reduzierter Wärmeeintrag) geschweißt. Nach dem Schweißen wird die Verbindung einer Wärmebehandlung unterzogen - Hochtemperieren.

Schweißnähte werden ohne vorläufige und gleichzeitige Erwärmung ausgeführt, wenn die Anforderungen an die Festigkeit nahe der des Grundmetalls nicht an die Schweißverbindung gestellt werden. In diesem Fall werden die Nähte mit Elektroden verschweißt, die die Herstellung von austenitischem Schweißgut gewährleisten. In diesem Fall wird keine nachfolgende Wärmebehandlung durchgeführt.

Beim Schweißen von mittellegierten Stählen, Härtungsstrukturen und Kaltrissen kann es zu einer Überhitzung des Metalls der schweißnahen Zone kommen. Je höher der Gehalt an Kohlenstoff und legierenden Verunreinigungen ist, desto dicker ist das Metall schlechtere Schweißbarkeit diese Stähle.

Mittellegierte Stähle werden mit beschichteten Elektroden mit einer Grundbeschichtung mit Gleichstrom verschweißt umgekehrte Polarität.

Abhängig von den Anforderungen an das Schweißgut werden Elektroden verwendet, um ein mittellegiertes Schweißgut zu erhalten. Dazu gehören Elektroden der Typen UONI-13/85 (Typ E85), VI-10-6 (Typ E100), NIAT-ZM (Typ E125), NIAT-3 (Typ E150) und Elektroden, die beispielsweise die Herstellung von austenitischem Schweißgut gewährleisten Marken NIAT-5 (Typ Э-11Х15Н25М6АГ2).

Die Nähte werden in einer Mehrschicht-, Kaskaden- oder Blockmethode mit kleinen Intervallen zwischen den Schichten hergestellt. Durch Erhitzen des Metalls über 150 ° C wird die Wahrscheinlichkeit des Aushärtens von Strukturen und Rissen verringert. Die Elektroden werden vor dem Schweißen kalziniert. Metallkanten sollten sorgfältig vor Feuchtigkeit, Rost, organischen und anderen Verunreinigungen geschützt werden.

Stahl 20KhGSA, 25KhGSA, ZOKhGSA, ZOKHGSNA werden mit Elektroden der Typen TsL-18-63, TsL-30-63, NIAT-ZM, TsL-14, UONI-13/85 mit einem extrem kurzen Lichtbogen geschweißt. Nach dem Schweißen werden die Verbindungen einer Wärmebehandlung unterzogen - Härten ab einer Temperatur von 880 ° C und niedrigem Anlassen, um eine hohe Festigkeit zu gewährleisten.

Schweißen von hitzebeständigen Stählen. Hitzebeständige Stähle sind für die Herstellung von Teilen vorgesehen, die bei hohen Temperaturen (400-600 ° C) und einem Gas- oder Dampfdruck von bis zu 30 MPa betrieben werden. Diese Stähle neigen dazu, in der Wärmeeinflusszone Risse zu bekommen. Daher ist eine Vorerwärmung auf 200-400 ° C und eine anschließende Wärmebehandlung (Anlassen) je nach Modus erforderlich: Erhitzen des Produkts auf 710 ° C, Halten bei dieser Temperatur für mindestens 5 Minuten pro 1 mm Metalldicke, gefolgt von langsamer Abkühlung. Manchmal werden diese Stähle bei einer Temperatur von 670-800 ° C geglüht.

Produkte aus Stählen 12МХ und 20МХЛ, die bei Temperaturen bis zu 850 ° C betrieben werden, werden mit Elektroden der Marke TsL-14 verschweißt. Das Schweißen erfolgt mit Vorheizen des Produkts auf 200 ° C für Stahl 12MX und bis zu 300 ° C für Stahl 20MHL. Nach dem Schweißen wird bei einer Temperatur von 710 ° C ein Hochtemperieren angewendet.

Produkte aus Stählen 34XM und 20X3MVF, die bei Temperaturen bis zu 470 ° C betrieben werden, werden mit TsL-30-63-Elektroden verschweißt. Das Schweißen erfolgt unter vorläufiger und gleichzeitiger Erwärmung des Produkts auf 350 ° C bis 400 ° C. Schweißverbindungen werden bei einer Temperatur von 600 ° C angelassen.

Produkte aus Stählen 20KhMF, 20KhMFL, 12Kh1M1F, die bei Temperaturen bis zu 570 ° C betrieben werden, werden mit TsL-20-63-Elektroden mit einem kurzen Lichtbogen mit vorläufiger und gleichzeitiger Erwärmung auf 350 ° C geschweißt. Nach dem Schweißen wird ein Hochtemperieren bei 700-740 ° C für 3 Stunden empfohlen.

Das Schweißen von hitzebeständigen Stählen mit beschichteten Elektroden erfolgt auf die gleiche Weise wie das Schweißen von niedriglegierten Baustählen. In diesem Fall muss die Nahtwurzel vollständig gekocht werden, wobei die erste Schicht mit Elektroden mit einem Durchmesser von 2-3 mm durchgeführt wird. Die meisten Elektroden sind für das Gleichstromschweißen mit umgekehrter Polarität ausgelegt. Die Schweißtechnik für hitzebeständige Stähle ähnelt der für das Schweißen von kohlenstoffarmen Stählen. Das mehrschichtige Schweißen erfolgt kaskadiert (ohne jede Schicht der hergestellten Naht abzukühlen).

Schweißen von hochfesten Stählen. Wenn man verantwortlich macht geschweißte Strukturen Hochfeste Stähle 14X2GMRB, 14X2GMRL, 14X2GM und 12GN2MFAU sind weit verbreitet.

Die Hauptschwierigkeit beim Schweißen dieser Stähle besteht in der Notwendigkeit, die Bildung einer Schweiß- und Wärmeeinflusszone von kalten Rissen im Metall sowie von Strukturen zu verhindern, die die Beständigkeit von Schweißverbindungen gegen Sprödbruch stark verringern. Die Lösung des Problems wird durch die Tatsache erschwert, dass die erforderlichen betrieblichen und technologischen Eigenschaften von Schweißverbindungen nach dem Schweißen ohne zusätzliche Wärmebehandlung erhalten werden müssen.

Um die Beständigkeit von Schweißverbindungen aus hochfesten Stählen gegen die Bildung kalter Risse zu erhöhen, müssen die Elektroden vor dem Schweißen geglüht werden, um Feuchtigkeit zu entfernen. Bestimmte Bedingungen für die Vorbereitung des Schweißens und das Herstellen von Verbindungen sollten ebenfalls beachtet werden.

Das manuelle Schweißen von hochfesten Stählen wird mit EA-981/15-Elektroden durchgeführt. Diese Elektroden können in allen räumlichen Positionen geschweißt werden. Das Schweißen erfolgt mit Gleichstrom umgekehrter Polarität. Die Stärke des Schweißstroms hängt vom Durchmesser der Elektrode und der Position der Naht ab. Beispielsweise wird das Schweißen in der unteren Position mit einer Elektrode mit einem Durchmesser von 4 mm bei einem Schweißstrom von 150-200 A durchgeführt. Vor dem Schweißen werden die Elektroden bei einer Temperatur von 420-450 ° C kalziniert.

Vor dem Schweißen werden die Oberflächen von Teilen und Nähten gereinigt, um Rost, Zunder, Farbe, Öl, Feuchtigkeit und andere Verunreinigungen vollständig zu entfernen. Die Reinigung erfolgt in einem Bereich, der der Nahtbreite plus 20 mm in jede Richtung entspricht.

Beim Herstellen von Verbindungen muss verhindert werden, dass Feuchtigkeit in die Schweißzone gelangt und die Schweißverbindungen schnell abkühlen.

Die Montage von Teilen zum Schweißen erfolgt häufig mit Reißnägeln. 50-100 mm lange Stifte werden mit Elektroden der Marken UONI-13 / 45A oder EA-981/15 hergestellt. Der Abstand zwischen den Reißnägeln sollte 400-500 mm nicht überschreiten. Sie sollten nicht am Schnittpunkt der Nähte installiert werden. Vor dem Schweißen müssen die Stifte gründlich gereinigt und überprüft werden. Das Schweißen muss an technologischen (Auslauf-) Streifen begonnen und beendet werden, die mit dem Produkt verschweißt sind. Darüber hinaus sollten glatte Übergänge von der Schweißnaht zum Grundmetall geschaffen werden.

Um die Bildung von kalten Rissen beim Schweißen von Verbindungen mit großer Dicke und Steifheit zu verhindern, sollte vorgewärmt werden. In der Regel ist es zum Schweißen von Metall mit einer Dicke von über 20 mm vorgeschrieben. Heiztemperatur 60-150 ° C.

Die Kälterissbeständigkeit von Schweißverbindungen kann durch Verwendung der Weichschichttechnologie verbessert werden. Diese technologische Methode besteht darin, dass die ersten Schichten einer mehrschichtigen Naht aus einem weniger starken und duktilen Metall bestehen als die nachfolgenden. Manchmal werden beim Füllen der Nut Kunststoffnähte in ein oder zwei Schichten aufgebracht. Zur Herstellung weicher Schichten können Elektroden der Marke UONI-13/45 verwendet werden.

Beim doppelseitigen Stumpfschweißen wird empfohlen, die erste Naht von der den Heftnähten gegenüberliegenden Seite anzubringen. Nach dem Auftragen jeder Perle werden das Schweißgut und die Wärmeeinflusszone gründlich von Schlacke und Metallspritzern gereinigt. Wenn der Lichtbogen bricht, muss der Krater gründlich von der Schlacke gereinigt werden, und erst danach muss der Lichtbogen wieder angeregt werden.

Nach dem Beenden schweißarbeiten Unter Installationsbedingungen müssen Schweißverbindungen zur langsamen Abkühlung mit einem Asbesttuch oder Sandschlangen abgedeckt werden.

Hochlegierte Stähle und Legierungen. Hochlegierte Stähle umfassen Stähle, deren Gehalt an einem oder mehreren Legierungselementen 10-15% beträgt.

Gemäß GOST 5632-72 gibt es 94 hochlegierte Stähle und 22 hochlegierte Legierungen.

Hochlegierte Stähle und Legierungen werden nach Legierungssystem, Struktur, Eigenschaften und anderen Merkmalen klassifiziert.

Hochlegierte Stähle werden nach dem Legierungssystem in Chrom, Chrom-Nickel, Chrom-Mangan, Chrom-Nickel-Mangan und Chrom-Mangan-Stickstoff unterteilt.

Hochlegierte Stähle werden entsprechend ihrer Struktur in martensitische Stähle (15Kh5, 15Kh5M usw.), martensitisch-ferritisch (15Kh6SYu, 12Kh13 usw.), austenitisch-martensitisch (07Kh16N6.08Kh17N5MZ usw.), austenit -Zrit (Feritit) und austenitische Grade (03Х17Ш4М2, 12Х18Н9 usw.).

Hochlegierte Stähle und Legierungen sind entsprechend ihrer Eigenschaften korrosionsbeständig (rostfrei), hitzebeständig und hitzebeständig.

Merkmale des Schweißens von hochlegierten Stählen und Legierungen. Die Mehrzahl der hochlegierten Stähle und Legierungen hat im Vergleich zu kohlenstoffarmen Stählen einen niedrigeren (1,5-2-fachen) Wärmeleitfähigkeitskoeffizienten und einen höheren (ungefähr 1,5-fachen) linearen Ausdehnungskoeffizienten. Ein niedriger Wärmeleitfähigkeitskoeffizient führt zu einer Wärmekonzentration beim Schweißen und damit zu einer Erhöhung der Metallpenetration, und ein hoher linearer Ausdehnungskoeffizient führt zu starken Verformungen der geschweißten Produkte.

Diese Stähle neigen beim Schweißen zu heißen und kalten Rissen, was den Prozess der Sicherstellung der Qualität von Schweißverbindungen mit den erforderlichen Eigenschaften erschwert. In dieser Hinsicht werden beim Schweißen von Produkten aus diesen Materialien bestimmte Anforderungen erfüllt. Typischerweise wird das Schweißen mit einer erhöhten Geschwindigkeit und einem niedrigen Schweißstrom durchgeführt, um eine minimale heiße Zone zu erhalten.

Hochlegierte Stähle und Legierungen sind anfälliger für Risse als kohlenstoffarme Stähle. Möglichkeiten zur Vermeidung von Rissen beim Schweißen: Schaffung einer zweiphasigen Struktur im Schweißgut (Austenit und Ferrit); Begrenzung des Gehalts an schädlichen Verunreinigungen in der Naht (Schwefel, Phosphor, Blei, Antimon, Wismut); die Verwendung von Elektrodenbeschichtungen des Haupt- und des gemischten Typs; Reduzierung der Steifigkeit der geschweißten Knoten.

Um Schweißverbindungen ohne Risse zu erhalten, wird empfohlen, die geschweißten Teile mit einem bestimmten Spalt zusammenzubauen. Es ist besser, Nähte mit Elektroden mit einem Durchmesser von 1,6 bis 2,0 mm bei minimalem Wärmeeintrag herzustellen.

Abhängig von der Art der Struktur des Grundmetalls, dem Kohlenstoffgehalt, der Dicke der zu schweißenden Elemente und der Steifigkeit des Produkts wird eine Erwärmung (allgemein oder lokal) auf eine Temperatur von 100 bis 300 ° C empfohlen. Bei martensitischen Stählen und Legierungen ist das Erhitzen des Produkts obligatorisch, bei austenitischen Stählen wird es selten verwendet.

Wann lichtbogenschweißen Bei hochlegierten Stählen sollten Oberflächen vor Metallspritzern und Schlacke geschützt werden, da sie Korrosion oder Spannungskonzentrationen verursachen können, die die Struktur schwächen. Um Spritzschweißen zu vermeiden, wird eine Schutzbeschichtung auf die Oberfläche des Metalls neben der Naht aufgebracht.

Die Anforderungen an die Qualität der Montage und die Metallreinigung vor dem Schweißen sind sehr streng.

Nach dem Schweißen werden martensitische, martensitisch-ferritische und manchmal ferritische Stähle bei einer Temperatur von 680-720 ° C einer hohen Temperierung unterzogen und sind hitzebeständig (12X13, 20X13 usw.) - bei 730-750 ° C. Das Tempern verbessert die Struktur, die mechanischen Eigenschaften und die Korrosionsbeständigkeit.

Zum Schweißen von martensitischen, martensitisch-ferritischen und ferritischen Stählen werden Elektroden verwendet, deren Stäbe und Beschichtungen die Herstellung von abgeschiedenem Metall gewährleisten, dessen chemische Zusammensetzung dem Grundmetall nahe kommt. Beispielsweise wird martensitischer Stahl 15Kh11VMF mit Elektroden vom Typ E12Kh11NVMF, Klasse KTI-10, geschweißt; martensitisch-ferritischer Stahl 12X13 - mit Elektroden vom Typ E12X13, UONI-13 / 1X13 usw.

Wenn Konstruktionen aus Stahl dieser Klasse einer statischen Belastung ausgesetzt sind und keine hohen Festigkeitsanforderungen an die Nähte gestellt werden, kann mit austenitischen oder austenitisch-ferritischen Elektroden geschweißt werden. Daher wird ferritischer Stahl 15X25T mit Elektroden vom Typ E02X20N14G2M2, Klasse OZL-20, geschweißt, während das Anlassen nach dem Schweißen weggelassen werden kann.

Um ein Kornwachstum zu verhindern und die Sprödigkeit der Wärmeeinflusszone beim Schweißen solcher Stähle zu erhöhen, wird ein Modus mit geringem Wärmeeintrag verwendet.

Hochlegierte Chrom-Nickel-Stähle umfassen Stähle der Klassen austenitisch, austenitisch-martensitisch und austenitisch-ferritisch. Diese Stähle und Legierungen enthalten nur wenige schädliche Verunreinigungen. Daher sind die Hauptanforderungen für das Schweißen ein guter Schutz der Metallschmelze vor Luft und die Verwendung von Elektroden mit einem Stab mit einer austenitischen Struktur und einer Grundbeschichtung.

Das Schweißen austenitischer Stähle ist unkompliziert. Es ist zu beachten, dass in den Schweißverbindungen von austenitisch-ferritischen und austenitisch-martensitischen Stählen eine Wasserstoffentwicklung entlang der Korngrenzen möglich ist. Um dies zu verhindern, wird die Schweißverbindung 1-2 Stunden bei einer Temperatur von 150 ° C getempert.

GOST 10051-75 bietet 49 Arten von beschichteten Elektroden für das manuelle Lichtbogenschweißen von hochlegierten Stählen. Jeder Elektrodentyp enthält eine oder mehrere Elektrodenmarken.

Thema 2.3. Technologie schweißmediumlegiert härtbar stähle. Eigenschaften von Stählen. Die Hauptfaktoren, behindernschweißen von härtbaren perlitischen und martensitischen Stählen. Technologische Merkmale des Schweißens. Schweißzusätze. Schweißtechnik. Zuordnung der Schweißmodi.

MEDIUM-ALLOY STEEL WELDING TECHNOLOGY

Eigenschaften von Stählen. Mittellegierte Stähle zeichnen sich je nach Zusammensetzung durch hohe Zugfestigkeit und Streckgrenze in Kombination mit ausreichenden plastischen Eigenschaften (З0ХГСНА), relativ hoher Wärmebeständigkeit (20ХЗМВФ), Zunderfestigkeit (12Х5МА) usw. aus.

Die Eigenschaften von mittellegierten Stählen können aufgrund der gegenseitigen Änderung des Gehalts an Kohlenstoff und Legierungselementen sowie in Abhängigkeit von der Art der Wärmebehandlung in bestimmten Grenzen gesteuert werden.

Das Ändern der mechanischen Eigenschaften von Stahl in einem weiten Bereich in Abhängigkeit von der Art der Wärmebehandlung verursacht erhebliche Schwierigkeiten beim Schweißen. Mittellegierte Stähle sind empfindlich gegen Kaltrissbildung; Sie neigen auch zur Entwicklung von Kristallisationsrissen im Schweißgut. Dies ist besonders deutlich, wenn es notwendig ist, die gleiche Festigkeit des Schweißgutes wie beim Hauptmetall sicherzustellen.

Mittellegierte Stähle werden gemäß GOST 4543-71 und speziellen Spezifikationen geliefert. Sie können entweder zu Perlit (25ХГСА, З0ХГСА, 35ХГСА) oder zu martensitischen (30Х2ГН2СВМА) Klassen gehören.

Merkmale der Technologie des Schweißens niedriglegierter Stähle.

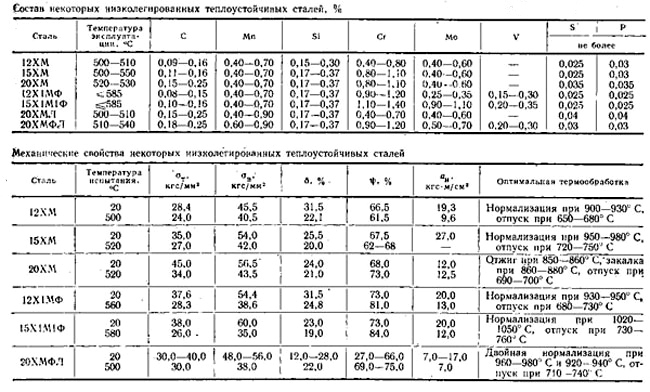

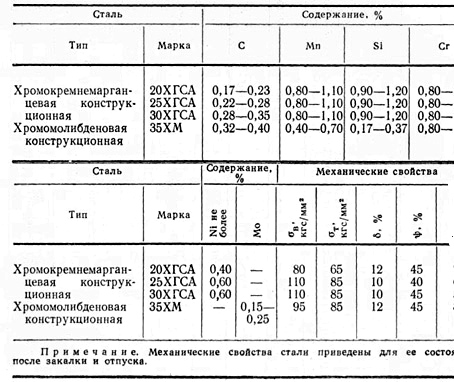

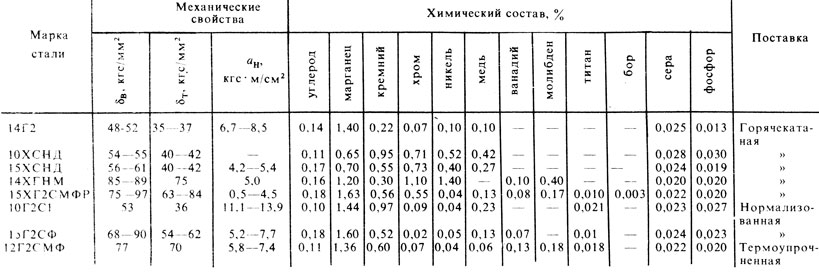

Niedriglegierte kohlenstoffarme Baustähle werden üblicherweise zur Herstellung kritischer Schweißkonstruktionen verwendet. Die Zusammensetzung und Eigenschaften einiger niedriglegierter Stähle sind in den Tabellen 12, 13 und 14 angegeben.

In Reaktion auf den thermischen Zyklus unterscheidet sich kohlenstoffarmer kohlenstoffarmer Stahl kaum von gewöhnlichem kohlenstoffarmem Stahl. Die Unterschiede liegen hauptsächlich in der etwas größeren Tendenz zur Bildung von Härtungsstrukturen im Schweißgut und in der Wärmeeinflusszone bei erhöhten Abkühlraten. Bis vor kurzem wurde angenommen, dass das Schweißgut von kohlenstoffarmen niedriglegierten Stählen, beispielsweise 17G1S, 14HGS usw., nur eine Ferrit-Perlit-Struktur aufweist. Daher wurde angenommen, dass strukturelle Änderungen in der Schweißnaht unter verschiedenen Schweißmodi hauptsächlich auf eine Änderung des Verhältnisses zwischen den Ferrit- und Perlitkomponenten sowie auf eine Änderung des Grads der Strukturdispersion reduziert werden.

Eingehendere Studien haben gezeigt, dass bei erhöhten Abkühlraten in den Nähten dieser Stähle neben Ferrit und Perlit auch Martensit, Bainit und Restaustenit vorhanden sind. Der in solchen Nähten gefundene Martensit ist strukturlos, während Bainit eine Ferrit-Carbid-Mischung mit hoher Dispersion ist. Die Anzahl dieser Bauteile variiert je nach Temperaturzyklus des Schweißens. Mit abnehmender Wärmezufuhr

Tabelle. 12

Tabelle. 13

Tabelle. vierzehn

In Reaktion auf den thermischen Zyklus unterscheidet sich kohlenstoffarmer kohlenstoffarmer Stahl kaum von gewöhnlichem kohlenstoffarmem Stahl. Die Unterschiede liegen hauptsächlich in der etwas größeren Tendenz zur Bildung von Härtungsstrukturen im Schweißgut und in der Wärmeeinflusszone bei erhöhten Abkühlraten. Bis vor kurzem wurde angenommen, dass das Schweißgut von kohlenstoffarmen niedriglegierten Stählen, beispielsweise 17G1S, 14HGS usw., nur eine Ferrit-Perlit-Struktur aufweist. Daher wurde angenommen, dass strukturelle Änderungen in der Schweißnaht unter verschiedenen Schweißmodi hauptsächlich auf eine Änderung des Verhältnisses zwischen den Ferrit- und Perlitkomponenten sowie auf eine Änderung des Grads der Strukturdispersion reduziert werden. Eingehendere Studien haben gezeigt, dass bei erhöhten Abkühlraten in den Nähten dieser Stähle neben Ferrit und Perlit auch Martensit, Bainit und Restaustenit vorhanden sind. Der in solchen Nähten gefundene Martensit ist strukturlos, und Bainit ist eine Ferrit-Carbid-Mischung mit hoher Dispersion. Die Anzahl dieser Bauteile variiert je nach Temperaturzyklus des Schweißens. Mit abnehmendem Wärmeeintrag nimmt die Menge an Martensit, Bainit und Restaustenit im Schweißgut zu und deren Dispersion zu. Somit beträgt die Anzahl der Härtungsstrukturen in den Nähten auf kohlenstoffarmem Silizium-Mangan-Stahl mit einer Dicke von 12 mm beim Schweißen mit einem Wärmeeintrag von qlv \u003d 4 kcal / cm und einer Abkühlgeschwindigkeit im Temperaturbereich von 400 bis 600 ° C, ungefähr gleich 4,5 ° C / s, 10- elf%.

In den mit hoher linearer Energie hergestellten Nähten nimmt die Anzahl dieser Strukturen stark ab. Die Struktur von Schweißnähten auf demselben Stahl bei einem Wärmeeintrag von 13 kcal / cm und einer Abkühlgeschwindigkeit von etwa 0,5 bis 0,6 ° C / s besteht nur aus Ferrit und Perlit. Martensit und Bainit werden auch in der Wärmeeinflusszone von Schweißverbindungen gebildet, beispielsweise Stahl 14 khGS. Ihre Menge während des Schweißens eines solchen Stahls ist im Überhitzungsabschnitt maximal (etwa 3%) und nimmt ab, wenn die Otr-Schmelzlinie entfernt wird.

Bei einer geringen Anzahl von Abschreckstrukturen ist ihre Auswirkung auf die mechanischen Eigenschaften von Schweißverbindungen aufgrund der gleichmäßigen und desorientierten Anordnung dieser Komponenten auf einer weichen Ferritbasis unbedeutend. Mit zunehmendem Anteil solcher Strukturen in der Schweißnaht und der Schweißzone verschlechtern sich jedoch die Duktilität des Metalls und seine Beständigkeit gegen Sprödbruch stark. Das zusätzliche Legieren von Stahl mit Mangan, Silizium und anderen Elementen trägt zur Bildung von gehärteten Strukturen in Schweißverbindungen bei. Daher ist der Schweißmodus der meisten niedriglegierten Stähle auf engere (hinsichtlich des Wärmeeintrags) Grenzwerte beschränkt als beim Schweißen von kohlenstoffarmem Stahl. In einigen Fällen, beispielsweise beim Mikrolegieren mit Vanadium, Vanadium und Stickstoff sowie anderen Elementen, besteht die Tendenz niedriglegierter Stahl Das Kornwachstum in der Wärmeeinflusszone während des Schweißens ist vernachlässigbar.

Um die Reaktion von niedriglegiertem Stahl auf den thermischen Schweißzyklus zu bestimmen, wird eine Reihe von Tests durchgeführt. Um das Erweichen in der Wärmeeinflusszone zu verringern, sollten niedriglegierte Schmelzstähle mit möglichst geringem Wärmeeintrag geschweißt werden.

Die Gewährleistung der gleichen Festigkeit des Schweißgutes mit dem Grundmetall wird hauptsächlich durch Legieren mit Elementen erreicht, die vom Grundmetall ausgehen. Manchmal wird das Schweißgut zusätzlich durch einen Schweißdraht legiert, um die Festigkeit und Beständigkeit gegen Sprödbruch zu erhöhen.

Die Beständigkeit des Schweißgutes gegen Kristallisationsrisse beim Schweißen von niedriglegierten Stählen ist aufgrund der Verstärkung der negativen Wirkung von Kohlenstoff durch einige Legierungselemente wie Silizium etwas geringer als die von kohlenstoffarmen Stählen. Eine Erhöhung der Rissbeständigkeit wird erreicht, indem der Gehalt an Kohlenstoff, Schwefel und einigen anderen Elementen in der Schweißnaht durch die Verwendung von Schweißdraht mit einem verringerten Gehalt an diesen Elementen sowie die Wahl einer geeigneten Schweißtechnologie (Reihenfolge der Nähte, Gewährleistung einer günstigen Durchdringungsform) und eine rationelle Produktgestaltung verringert werden.

Beschichtete Elektrodenschweißtechnologie.

Die Technologie des Schweißens von niedriglegierten kohlenstoffarmen Stählen mit beschichteten Elektroden unterscheidet sich kaum von der Technologie des Schweißens von kohlenstoffarmen Stählen. Die Art der Vorbereitung der Kanten, die Schweißmodi und die Reihenfolge der Nähte sind praktisch gleich. Das Heften während der Montage muss mit denselben Elektroden wie beim Schweißen der Hauptnaht durchgeführt und nur an Stellen angewendet werden, an denen sich die Naht befindet.

Niedriglegierte Stähle werden hauptsächlich mit Elektroden mit einer Calciumfluoridbeschichtung vom Typ E42A und E50A geschweißt, die im Vergleich zu anderen Elektrodentypen einen höheren Widerstand gegen die Bildung von Kristallisationsrissen und erhöhte plastische Eigenschaften bieten. Zum Schweißen von Stählen mit niedrigem Kohlenstoffgehalt (z. B. 09G2) werden in einigen Fällen rutilbeschichtete Elektroden verwendet, beispielsweise AN0-1 (Typ E42T). Die am häufigsten verwendeten Elektroden sind UONI-13/45, SM-11, ANO-8 (Typ E42A) und UONI-13/55, DSK-50, ANO-7 (Typ E50A), die die Festigkeit und Plastizität des Schweißgutes auf der Ebene der Eigenschaften der Hauptleitung sicherstellen Metall.

Eine hohe Festigkeit des Schweißgutes beim Schweißen mit Elektroden vom Typ E42A wird durch den Übergang von Legierungselementen vom Grundmetall in die Naht und eine erhöhte Abkühlrate der Naht erreicht. Zum Schweißen von kreisförmigen Nähten von Rohrleitungen, die bei Temperaturen bis zu -70 ° C betrieben werden, beispielsweise aus Stahl 10G2, werden VSN-3-Elektroden (Typ E50AF) mit einer Calciumfluoridbeschichtung verwendet.

Mit beschichteten Elektroden geschweißte Nähte weisen in einigen Fällen eine verringerte Korrosionsbeständigkeit im Meerwasser auf, was die Betriebseigenschaften von geschweißten Gefäßen, Seegestellen und anderen Strukturen erheblich verringert. Dies ist auf den geringen Gehalt an Legierungselementen in den Oberflächenschichten des Schweißgutes (Chrom, Nickel, Kupfer) zurückzuführen ) aufgrund des geringen Anteils des Grundmetalls am Metall dieser Schichten. Um die Korrosionsbeständigkeit zu erhöhen, sollte das Schweißgut mit Chrom legiert werden.

Unterpulverschweißtechnologie.

In den meisten Fällen werden die gleichen Schweißmaterialien wie beim Schweißen von kohlenstoffarmen Stählen verwendet: geschmolzene Flussmittel AN-348-A, OSTs-45 (Einzelbogenschweißen), AN-60 (Mehrlichtbogenschweißen mit erhöhter Geschwindigkeit) sowie Schweißdrähte Sv -08GA und Sv-10G2. Zum Schweißen von mikrolegierten Stählen, beispielsweise 15G2AF, wird in einigen Fällen AN-22 mit niedrigem Siliziumfluss in Kombination mit den Drähten Sv-08KhM und Sv-YUNMA verwendet. In diesem Fall sind die Nähte jedoch weniger beständig gegen Kristallisationsrisse, weshalb empfohlen wird, das Schweißen mit Vorheizen durchzuführen. Das Unterpulverschweißen von niedriglegiertem Stahl unterscheidet sich nicht wesentlich von der Technologie des Schweißens von kohlenstoffarmem Stahl.

Um die plastischen Eigenschaften des Metalls der Kehlnaht und der Wärmeeinflusszone in Höhe der Eigenschaften des Grundmetalls sicherzustellen, sollte der Schweißabschnitt in Abhängigkeit von der Dicke des zu schweißenden Metalls ausgewählt werden. Manchmal wird mit zwei Lichtbögen in getrennten Bädern geschweißt. Es wird auch empfohlen, mehrschichtige Nähte auf dickem Metall mit zwei Lichtbögen herzustellen. Beim Schweißen mit einem Lichtbogen wird das Grundmetall vor dem Aufbringen der ersten Schicht auf eine Temperatur von 150 bis 200 ° C erhitzt. Die Beziehung zwischen der Dicke des Grundmetalls und dem Abschnitt der Naht oder Schicht wurde experimentell ermittelt

Das Metall von Unterpulverschweißnähten weist aufgrund eines signifikanten Anteils des Grundmetalls und eines ausreichenden Gehalts an Legierungselementen eine höhere Korrosionsbeständigkeit in Meerwasser auf als das Metall von Nähten, die mit beschichteten Elektroden herkömmlicher Zusammensetzung geschweißt sind.

Gasgeschützte Schweißtechnik.

Es handelt sich hauptsächlich um ein halbautomatisches Kohlendioxidschweißen. Die Technologie des Schweißens von niedriglegierten Stählen in Kohlendioxid unterscheidet sich praktisch nicht von der Technologie des Schweißens von kohlenstoffarmem Stahl. In der Praxis werden die gleichen Schweißzusätze verwendet wie zum Schweißen von kohlenstoffarmem Stahl. Daher werden die Stähle 15ХСНД, 14ХГС und 10ХСНД mit Sv-08G2S-Schweißdraht geschweißt. Für das Einschichtschweißen und Schweißen können für den Draht Sv-12GS nicht mehr als zwei oder drei Schichten verwendet werden.

Das halbautomatische Schweißen in Kohlendioxid wird auch mit Flussmitteldrähten aus PP-AN4 und PP-AN8 durchgeführt. Der Draht PP-AN8 kann auch zum automatischen Schweißen verwendet werden. Mit PP-AN8-Draht, beispielsweise auf Stahl 09G2, geschweißte Nähte sind gleich fest wie das Grundmetall und weisen erhöhte plastische Eigenschaften auf.

Um die Korrosionsbeständigkeit von Schweißverbindungen in Meerwasser zu erhöhen, wird der Schweißdraht Sv-08KhG2S verwendet, der eine zusätzliche Legierung des Schweißgutes mit Chrom ermöglicht.

Elektroschlacke-Schweißtechnik.

Das Elektroschlackenschweißen eignet sich am besten für die Herstellung von Großprodukten aus niedriglegierten Stählen mit einer Dicke von 30 bis 100 mm (09G2S, 16GS, 15KHSND und 14G2) und in einigen Fällen bis zu einer Dicke von 160 mm. Das Schweißen erfolgt mit AN-8-Flussmittel mit Drähten Sv-08GS, Sv-10G2, seltener Sv-12GS. Das mit Sv-08A- und Sv-08GA-Drähten hergestellte Schweißgut ist weniger fest als das Grundmetall.

Die Verwendung verbesserter Modi ermöglicht es, die Hochtemperatur-Wärmebehandlung (Normalisierung) von geschweißten Strukturen, die durch Elektroschlackenschweißen hergestellt wurden, häufig aufzugeben. So wird beispielsweise Stahl 16GS mit einer Dicke von 50 mm bei beschleunigter Zuführung des Schweißdrahtes mit einer erhöhten Geschwindigkeit von Querverschiebungen der Elektrode und einer langen Haltezeit an den Gleitern geschweißt. Ein Beispiel für einen Schweißmodus ist:

Gleichstromstärke, A .... 900

Spannung, V .... 42

Anzahl der Elektroden .... 1

Vorschubgeschwindigkeit des Elektrodendrahtes, m / h .... 576

Geschwindigkeit der Elektrodenbewegung, m / h .... 75

Expositionsdauer für Schieberegler, s ... 6

Schlackenbadtiefe, mm .... 50

Trockener Stab aus der Elektrode herausragen, mm .... 70

Die gewählte Art, die Elektrode zu bewegen, hilft dabei, die Tiefe des Schweißbades über die Dicke des Metalls auszurichten. In dieser Hinsicht kann die Vorschubgeschwindigkeit des Schweißdrahtes ohne das Risiko von Kristallisationsrissen in den Nähten signifikant erhöht werden. Eine Erhöhung des Drahtvorschubs und folglich der Schweißgeschwindigkeit verringert wiederum die Überhitzung der Wärmeeinflusszone. Die Eigenschaften von Schweißverbindungen aus 16GS-Stahl, die mit Sv-10G2-Draht unter einem AN-8-Flussmittel im angegebenen Modus und nach dem Tempern bei einer Temperatur von 650 ° C hergestellt wurden, sind praktisch dieselben wie beim Lichtbogenschweißen von Metall gleicher Dicke. Tabelle 10-5 zeigt typische Schweißmodi für niedriglegierten Stahl mit reduziertem Kohlenstoffgehalt (z. B. 09G2DT). Das Schweißen eines solchen Stahls in den gegebenen Modi kann auch ohne Normalisierung der Schweißverbindungen durchgeführt werden.

Schweißtechnik für niedriglegierte hitzebeständige Stähle.

Die Details der in der Energietechnik verwendeten Maschinen sind in der Regel durch die Komplexität der Form, eine Vielzahl von Konstruktionslösungen und die individuelle Art der Produktion gekennzeichnet. Daher am meisten breite Anwendung findet manuelles Schweißen mit beschichteten Elektroden und halbautomatisches Schweißen in Schutzgasen und seltener automatisches Unterpulverschweißen.

Der Betrieb von Strukturen bei hohen Temperaturen fördert Diffusionsprozesse. Um die Intensität dieser Prozesse in der Schweißverbindung zu verringern, bemühen sie sich, die Zusammensetzung des Schweißgutes so nahe wie möglich an die Zusammensetzung des Grundmetalls heranzuführen. Zum Schweißen von Chrom-Molybdän-Stählen (12XM, 15XM, 20XML) werden Elektroden vom Typ EMX gemäß GOST 9467-60 verwendet. Die am häufigsten verwendeten Elektroden mit Erz-Säure-Beschichtung TsP-14 und Elektroden GL-14 mit Calciumfluorid-Beschichtung. Die neuesten Markenelektroden bestehen aus Draht Sv-08XM.

Es wird empfohlen, Chrom-Molybdän-Stähle mit einem niedrigen Kohlenstoffgehalt (Stahl 12XM) mit einem Vorheizen auf 200 ° C zu schweißen. Bei einem höheren Kohlenstoffgehalt in Stahl wird die Vorheiztemperatur auf 250 - 300 ° C erhöht.

Chromomolybdän-Vanadium-Stähle (20 khMFL, 12 kh1MF, 15 kh1M1F) werden mit TsL-20-63-Elektroden (Typ EKhMF) mit einem Stab aus Draht Sv-08KhMFA verschweißt. In diesem Fall ist eine vorläufige und gleichzeitige Erwärmung auf 300 bis 350 ° C erforderlich. Nach dem Schweißen werden die Schweißverbindungen 2-3 Stunden lang bei einer Temperatur von 700 bis 740 ° C einer hohen Temperierung unterzogen.

Beim Schweißen in Kohlendioxidstahl 15XM und 20XM wird der Schweißdraht Sv-10XG2SMA verwendet. Bei Verwendung dieses Drahtes unterscheiden sich die Festigkeit und die plastischen Eigenschaften von Schweißverbindungen im Temperaturbereich von 20 bis 525 ° C praktisch nicht von den Eigenschaften des Grundmetalls. Das automatische und halbautomatische Schweißen dieser Stähle in Kohlendioxid erfolgt unter Vorheizen auf eine Temperatur von 250 bis 300 ° C. Die Schweißmodi unterscheiden sich praktisch nicht von denen von kohlenstoffarmem Stahl. Nach dem Schweißen wird eine Hochtemperierung der Struktur durchgeführt.

Hitzebeständiger Stahl 20KhMFL \u200b\u200bwird in Kohlendioxid mit Draht Sv-08KhGSMFA mit vorläufiger und gleichzeitiger Erwärmung auf eine Temperatur von 300-350 ° C geschweißt, was den Widerstand der Naht gegen Risse erhöht und die Härte des Schweißgutes und der Schweißzone verringert. Nach Abschluss des Schweißens wird die Struktur einer Wärmebehandlung unterzogen. Die Schweißverbindung aus Stahl 20KhMFL, hergestellt aus Kohlendioxid mit Draht Sv-08KhGSMFA, entspricht in jeder Hinsicht dem Grundmetall.

Das automatische und halbautomatische Schweißen in Kohlendioxid von Stählen 12Kh1MF und 15Kh1M1F wird mit Draht Sv-08KhGSMFA mit vorläufiger und gleichzeitiger Erwärmung auf eine Temperatur von 250-300 ° C durchgeführt. Nach dem Schweißen wird ein Hochtemperieren bei einer Temperatur von 700 - 740 ° C durchgeführt.

Für das Unterpulverschweißen von hitzebeständigen Stählen, z. B. 12Kh1MF und 15Kh1M1F, wird die Verwendung von Sv-08KhMFA-Draht und AH-22-Flussmittel empfohlen. Das Schweißen erfolgt mit Vorheizen. Sie können AN-17M-Flussmittel auch in Kombination mit Sv-08KhGSMFA-Silizium-Mangan-Draht verwenden. Mit der angegebenen Kombination von Schweißzusätzen wird das Schweißgut erhalten, dessen kurz- und langfristige mechanische Eigenschaften (im Zustand nach Hochtemperatur) bei einer Temperatur von 20 - 585 ° C die festgelegten Anforderungen vollständig erfüllen.

Niedriglegierte Stähle sind weit verbreitet, da sie aufgrund ihrer erhöhten mechanischen Eigenschaften die Herstellung ermöglichen bauen & Konstruktion wirtschaftlicher und leichter.

Für die Herstellung verschiedener Strukturen von Zivil- und Industriestrukturen werden Stahlsorten 15ХСНД, 09Г2С, 10Г2С1, 14Г2, 16ГС usw. verwendet. Für die Herstellung von geschweißten Rohrverbindungsstücken und Stahlbetonkonstruktionen werden Stähle 25Г2С, 18Г2С, 25ГС und 20ХГ2Ц verwendet. Diese Stähle gehören zur Gruppe der zufriedenstellend schweißbaren: Sie enthalten nicht mehr als 3,0% legierende Verunreinigungen und nicht mehr als 0,25% Kohlenstoff. Es ist zu beachten, dass, wenn der Stahl mehr als 0,25% Kohlenstoff enthält, Härtungsstrukturen und sogar Risse im Bereich auftreten schweißen... Zusätzlich führt das Ausbrennen von Kohlenstoff dazu, dass sich Poren im Schweißgut bilden.

Das Mehrschichtschweißen muss kaskadiert erfolgen. Um eine Überhitzung des Stahls zu vermeiden, wird empfohlen, bei Strömen von 40 ... 50 A pro 1 mm Elektrodendurchmesser zu schweißen. Es wird empfohlen, Elektroden mit einem Durchmesser von 4… 5 mm zu verwenden. Im Winter kann das Schweißen von Konstruktionen aus Stahl 15GS, 15HSND und 14G2 bei Temperaturen von nicht unter - 10 ° C durchgeführt werden. Bei niedrigeren Temperaturen wird die Schweißzone mit einer Breite von 100 ... 120 mm auf beiden Seiten der Naht auf 100 ... 150 ° C vorgewärmt. Bei einer Temperatur von -25 ° C ist das Schweißen verboten.

09G2S- und 10G2S1-Stähle gehören zur Kategorie der nicht härtenden Stähle, sind rissbeständig und nicht überhitzungsanfällig. Die mechanischen Eigenschaften der Schweißnaht sind denen des Grundmetalls nicht unterlegen. Bleche bis 40 mm Dicke werden ohne Schneidkanten geschweißt. In diesem Fall wird die gleiche Festigkeit der Schweißnaht aufgrund des Übergangs von Legierungselementen vom Elektrodendraht zum Schweißgut bereitgestellt.

Chromosilicium-Mangan-Stähle (20 khGSA, 25 khGSA.30 khGSA und 35 khGSA) neigen beim Schweißen zu Rissen und ergeben Härtungsstrukturen. Darüber hinaus ist das Risiko einer Metallhärtung und -rissbildung, insbesondere im schweißnahen Bereich, umso größer, je dünner die Kantendicke ist. Stähle mit ≤ 0,25% Kohlenstoff schweißen besser als Stähle mit höherem Kohlenstoffgehalt.

Dickere Metalle werden durch Mehrschichtschweißen mit kurzen Zeitintervallen zwischen nachfolgenden Schichten geschweißt. Beim Schweißen von Kanten unterschiedlicher Dicke, schweißstrom wird entlang einer dickeren Kante ausgewählt und der größte Teil der Bogenzone ist darauf gerichtet. Um ein Aushärten zu vermeiden und die Härte des Schweißgutes und des Schweißbereichs nach dem Schweißen zu erhöhen, wird empfohlen, das Produkt auf eine Temperatur von 650 ... 680 ° C zu erwärmen, es je nach Metalldicke einige Zeit auf dieser Temperatur zu halten (1 Stunde pro 25 mm) und es in heißem Wasser oder zu kühlen Luft.

Schweißen von niedriglegierten Stählen in schutzgas durchgeführt bei Stromdichten von mehr als 80 A / mm2. Das Kohlendioxidschweißen wird am durchgeführt gleichstrom umgekehrte Polarität.

Eine der fortschrittlichen Methoden ist das Schweißen in Kohlendioxid unter Verwendung von Draht mit Flussmittelkern.

Das Gasschweißen zeichnet sich durch eine deutliche Erwärmung der Schweißkanten, ein schnelleres Ausbrennen von Legierungsverunreinigungen und eine Abnahme der Korrosionsbeständigkeit aus. Daher ist die Qualität der Schweißverbindungen in diesem Fall geringer als bei anderen Schweißarten. Wann gasschweißen Verwenden Sie mit der rechten Methode nur eine normale Flamme mit einer spezifischen Leistung von 100 ... 130 l / (h.mm) und mit der linken Methode - 75 ... 100 l / (h.mm).

ZU Kategorie:

Schweißen verschiedener Metalle

Schweißen von niedriglegierten Stählen

Legierte Stähle werden in niedriglegierte (Legierungselemente in einer Menge von weniger als 2,5%), mittellegierte (von 2,5 bis 10%) und hochlegierte (mehr als 10%) unterteilt. Niedriglegierte Stähle werden in niedriglegierte kohlenstoffarme, niedriglegierte hitzebeständige und niedriglegierte mittelkohlenstoffhaltige Stähle unterteilt.

Der Kohlenstoffgehalt in niedriglegierten kohlenstoffarmen Baustählen überschreitet 0,22% nicht. - Je nach Legierung werden die Stähle in Mangan (14G, 14G2), Silizium-Mangan (09G2S, 10G2S1, 14GS, 17GS usw.), Chrom-Silizium-Mangan (14HGS usw.) unterteilt. ), Mangan-Stickstoff-Vanadium (14G2AF, 18G2AF, 18G2AFps usw.), Mangan-Niob (10G2B), Chromosilicium-Silica-Kupfer (YUHSND, 15HSND) usw.

Niedriglegierte kohlenstoffarme Stähle werden in der Verkehrstechnik, im Schiffbau, im Wasserbau, in der Rohrherstellung usw. verwendet. Niedriglegierte Stähle werden gemäß GOST 19281-73 und 19282-73 und besonderen technischen Bedingungen geliefert.

Niedriglegierte hitzebeständige Stähle müssen bei hohen Betriebstemperaturen eine erhöhte Festigkeit aufweisen. Hitzebeständige Stähle werden am häufigsten bei der Herstellung von Dampfkraftwerken verwendet. Um die Wärmebeständigkeit zu erhöhen, werden Molybdän (M), Wolfram (B) und Vanadium (F) in ihre Zusammensetzung eingebracht und um die Wärmebeständigkeit zu gewährleisten - Chrom (X), das einen dichten Schutzfilm auf der Metalloberfläche bildet.

Baustähle mit niedrigem Kohlenstoffgehalt und mittlerem Kohlenstoffgehalt (mehr als 0,22% Kohlenstoff) werden im Maschinenbau üblicherweise in wärmebehandeltem Zustand verwendet. Die Schweißtechnik für niedriglegierte mittelkohlenstoffhaltige Stähle ähnelt der Schweißtechnik für mittellegierte Stähle.

Merkmale des Schweißens \u003d co-legierte Stähle. Niedriglegierte Stähle sind schwieriger zu schweißen als kohlenstoffarme Baustähle. Niedriglegierte Stähle reagieren beim Schweißen empfindlicher auf thermische Effekte. Je nach Qualität des niedriglegierten Stahls können sich beim Schweißen Härtungsstrukturen oder Überhitzung in der Wärmeeinflusszone der Schweißverbindung bilden.

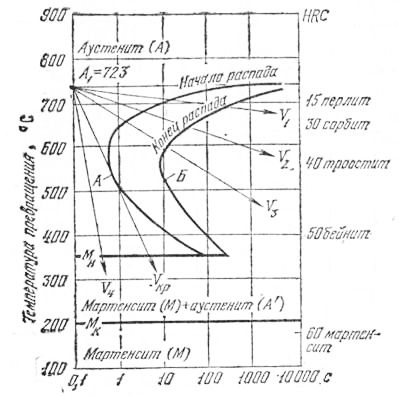

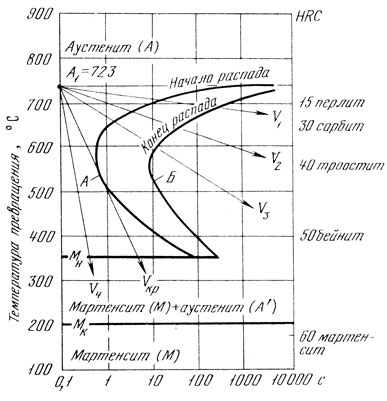

Die Struktur eines wärmebeeinflussten Metalls hängt von seiner chemischen Zusammensetzung, der Abkühlgeschwindigkeit und der Dauer des Verweilens des Metalls bei den entsprechenden Temperaturen ab, bei denen sich die Mikrostruktur und die Korngröße ändern. Wenn Austenit durch Erhitzen in hypoeutektoidem Stahl erhalten wird (Abb. 1) und der Stahl dann unterschiedlich schnell abgekühlt wird, nehmen die kritischen Punkte des Stahls ab.

Bei einer geringen Abkühlgeschwindigkeit wird eine Perlitstruktur (eine mechanische Mischung aus Ferrit und Zementit) erhalten. Bei einer hohen Abkühlrate zersetzt sich Austenit bei relativ niedrigen Temperaturen in seine Bestandteile und es bilden sich Strukturen - Sorbit, Troostit, Bainit und bei einer sehr hohen Abkühlrate - Martensit. Die spröde Struktur ist martensitisch, daher sollte beim Abkühlen beim Schweißen niedriglegierter Stähle die Umwandlung von Austenit in Martensit nicht zugelassen werden.

Zahl: 1. Diagramm der isothermen (bei konstanter Temperatur) Zersetzung von Austenit aus kohlenstoffarmem Stahl: A - Beginn der Zersetzung, B - Ende der Zersetzung, Ai - kritischer Punkt von Stahl, Mn und Mk - Beginn und Ende der Umwandlung von Austenit in Martensit; v2, v3 und vt - Abkühlraten unter Bildung verschiedener Strukturen

Die Abkühlgeschwindigkeit von Stahl, insbesondere von großer Dicke, während des Schweißens übersteigt immer erheblich die übliche Abkühlgeschwindigkeit des Metalls an Luft, wodurch eine Martensitbildung beim Schweißen von legierten Stählen möglich ist.

Um die Bildung einer aushärtenden Martensitstruktur während des Schweißens zu verhindern, müssen Maßnahmen getroffen werden, die die Abkühlung der Wärmeeinflusszone verlangsamen - Erwärmung des Produkts und Verwendung des Mehrschichtschweißens.

In einigen Fällen ist abhängig von den Betriebsbedingungen der Produkte eine Überhitzung zulässig, d. H. Die Vergröberung von Körnern im Metall der Wärmeeinflusszone von Schweißverbindungen aus niedriglegierten Stählen.

Bei hohen Betriebstemperaturen von Produkten ist zur Erhöhung der Kriechfestigkeit (Verformung des Produkts bei hohen Temperaturen im Laufe der Zeit) eine grobkörnige Struktur in der Schweißverbindung erforderlich. Ein Metall mit einem sehr groben Korn hat jedoch eine verringerte Duktilität und daher ist die Korngröße bis zu einer bestimmten Grenze zulässig.

Wenn Produkte bei niedrigen Temperaturen betrieben werden, wird das Kriechen beseitigt und eine feinkörnige Metallstruktur ist erforderlich, die eine erhöhte Festigkeit und Duktilität bietet.

Beschichtete Elektroden und andere Schweißmaterialien beim Schweißen von niedriglegierten Stählen werden so ausgewählt, dass der Gehalt an Kohlenstoff, Schwefel, Phosphor und anderen schädlichen Elementen in ihnen im Vergleich zu Materialien zum Schweißen von kohlenstoffarmen Baustählen geringer ist. Dies ermöglicht es, die Beständigkeit des Schweißgutes gegen Kristallisationsrisse zu erhöhen, da niedriglegierte Stähle weitgehend zu ihrer Bildung neigen.

Schweißtechnologie aus niedriglegiertem Stahl. Niedriglegierte kohlenstoffarme Stähle 09G2, 09G2S, 10HSND, 10G2S1 und 10G2B werden beim Schweißen nicht gehärtet und neigen nicht zur Überhitzung. Das Schweißen dieser Stähle erfolgt in jedem thermischen Modus, ähnlich wie beim Schweißen von kohlenstoffarmem Stahl.

Um die Stärke der Verbindung zu gewährleisten manuelles Schweißen mit Elektroden vom Typ E50A durchführen. Die Härte und Festigkeit der Wärmeeinflusszone unterscheiden sich praktisch nicht vom Grundmetall.

Schweißzusätze beim Schweißen mit Flussmitteldraht und in Schutzgas werden so ausgewählt, dass die Festigkeitseigenschaften des Schweißgutes auf dem von Elektroden vom Typ E50A erreichten Festigkeitsgrad gewährleistet sind.

Bei niedriglegierten kohlenstoffarmen Stählen 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF können beim Schweißen härtende Mikrostrukturen entstehen und das Schweißgut und die Wärmeeinflusszonen überhitzen. Die Anzahl der härtbaren Strukturen nimmt stark ab, wenn das Schweißen mit einem relativ großen Wärmeeintrag durchgeführt wird, der erforderlich ist, um die Abkühlrate der Schweißverbindung zu verringern. Eine Verringerung der Metallkühlrate während des Schweißens führt jedoch aufgrund des erhöhten Kohlenstoffgehalts in diesen Stählen zu einer Vergrößerung der Körner (Überhitzung) des Schweißgutes und des wärmebeeinflussten Metalls. Dies gilt insbesondere für Stähle 15ХСНД, 14ХГС. Stahl 15G2F, 15G2SF und 15G2AF sind in der Wärmeeinflusszone weniger anfällig für Überhitzung, da sie mit Vanadium und Stickstoff dotiert sind. Daher ist das Schweißen der meisten dieser Stähle auf engere Grenzen der thermischen Bedingungen beschränkt als das Schweißen von kohlenstoffarmem Stahl.

Der Schweißmodus muss so gewählt werden, dass es nicht zu einer großen Anzahl von härtenden Mikrostrukturen und einer starken Überhitzung des Metalls kommt. Dann können Sie Stahl jeder Dicke ohne Einschränkungen bei einer Umgebungstemperatur von mindestens -10 ° C schweißen. Bei niedrigeren Temperaturen ist ein Vorheizen auf 120-150 ° C erforderlich. Bei Temperaturen unter -25 ° C ist das Schweißen von Produkten aus härtbaren Stählen verboten. Um eine starke Überhitzung zu vermeiden, sollte das Schweißen von Stählen mit 15 khSND und 14 khGS bei einem verringerten Wärmeeintrag (bei reduzierten Stromwerten mit Elektroden mit kleinerem Durchmesser) im Vergleich zum Schweißen von kohlenstoffarmem Stahl durchgeführt werden.

Um die gleichmäßige Festigkeit des Grundmetalls und der Schweißverbindung beim Schweißen dieser Stähle zu gewährleisten, müssen Elektroden vom Typ E50A oder E55 verwendet werden.

Die Schweißtechnologie von niedriglegierten mittelkohlenstoffhaltigen Stählen 17GS, 18G2AF, 35HM und anderen ähnelt der Technologie zum Schweißen von mittellegierten Stählen.

§ 75. Schweißen von niedriglegierten Stählen

Legierte Stähle werden in niedriglegierte (Legierungselemente in einer Menge von weniger als 2,5%), mittellegierte (von 2,5 bis 10%) und hochlegierte (mehr als 10%) unterteilt. Niedriglegierte Stähle werden in niedriglegierte kohlenstoffarme, legierungsarme hitzebeständige und legierungsarme kohlenstoffarme Medien unterteilt.

Die mechanischen Eigenschaften und die chemische Zusammensetzung einiger niedriglegierter Stähle sind in der Tabelle angegeben. 33.

Der Kohlenstoffgehalt in legierungsarmen kohlenstoffarmen Baustählen überschreitet 0,22% nicht. Je nach Legierung werden Stähle in Mangan (14G, 14G2), Silizium-Mangan (09G2S, 10G2S1, 14GS, 17GS usw.), Chrom-Silica-Marganat (14KhGS usw.), Mangan-Stickstoff-Vanadium (14G2AF, 18G2) unterteilt Mangan-Niob (10G2B), Chromosilicium-Kupfer (10HSND, 15HSND) usw.

Niedriglegierte kohlenstoffarme Stähle werden in der Verkehrstechnik, im Schiffbau, im Wasserbau, bei der Herstellung von Rohren usw. verwendet. Niedriglegierte Stähle werden gemäß GOST 19281 - 73 und 19282 - 73 und speziellen Spezifikationen geliefert.

Niedriglegierte hitzebeständige Stähle müssen bei hohen Betriebstemperaturen eine erhöhte Festigkeit aufweisen. Der am weitesten verbreitete hitzebeständige Stahl ist die Herstellung von Dampfkraftwerken. Um die Wärmebeständigkeit zu erhöhen, werden Molybdän (M), Wolfram (B) und Vanadium (F) in ihre Zusammensetzung eingebracht und um die Wärmebeständigkeit zu gewährleisten - Chrom (X), das einen dichten Schutzfilm auf der Metalloberfläche bildet.

Niedriglegierte Baustähle mit mittlerem Kohlenstoffgehalt (mehr als 0,22% Kohlenstoff) werden im Maschinenbau üblicherweise in wärmebehandeltem Zustand verwendet. Die Schweißtechnik von niedriglegierten mittelkohlenstoffhaltigen Stählen ähnelt der Schweißtechnik von mittellegierten Stählen.

Merkmale des Schweißens von niedriglegierten Stählen. Niedriglegierte Stähle sind schwieriger zu schweißen als kohlenstoffarme Baustähle. Niedriglegierte Stähle reagieren beim Schweißen empfindlicher auf thermische Effekte. Je nach Qualität des niedriglegierten Stahls können sich beim Schweißen Härtungsstrukturen oder Überhitzung in der Wärmeeinflusszone der Schweißverbindung bilden.

Die Struktur eines wärmebeeinflussten Metalls hängt von seiner chemischen Zusammensetzung, der Abkühlgeschwindigkeit und der Dauer des Verweilens des Metalls bei den entsprechenden Temperaturen ab, bei denen sich die Mikrostruktur und die Korngröße ändern. Wenn Austenit durch Erhitzen in hypoeutektoidem Stahl erhalten wird (Abb. 100) und der Stahl dann mit unterschiedlichen Geschwindigkeiten abgekühlt wird, nehmen die kritischen Punkte des Stahls ab.

Zahl: 100. Diagramm der isothermen (bei konstanter Temperatur) Zersetzung von Austenit aus kohlenstoffarmem Stahl: A - Beginn der Zersetzung, B - Ende der Zersetzung, A 1 - kritischer Punkt von Stahl, M n und M k - Beginn und Ende der Umwandlung von Austenit in Martensit; 1, 2, 3 und 4 - Abkühlraten unter Bildung verschiedener Strukturen

Bei einer geringen Abkühlgeschwindigkeit wird eine Perlitstruktur (eine mechanische Mischung aus Ferrit und Zementit) erhalten. Bei einer hohen Abkühlrate zersetzt sich Austenit bei relativ niedrigen Temperaturen in seine Bestandteile und es bilden sich Strukturen - Sorbit, Troostit, Bainit und bei einer sehr hohen Abkühlrate - Martensit. Die spröde Struktur ist martensitisch, daher sollte beim Abkühlen beim Schweißen niedriglegierter Stähle die Umwandlung von Austenit in Martensit nicht zugelassen werden.

Die Abkühlgeschwindigkeit von Stahl, insbesondere von großer Dicke, während des Schweißens übersteigt immer erheblich die übliche Abkühlgeschwindigkeit des Metalls an Luft, wodurch eine Martensitbildung beim Schweißen von legierten Stählen möglich ist.

Um die Bildung einer härtenden martensitischen Struktur während des Schweißens zu verhindern, müssen Maßnahmen getroffen werden, die die Abkühlung der Wärmeeinflusszone verlangsamen - Erwärmung des Produkts und Verwendung des Mehrschichtschweißens.

In einigen Fällen ist abhängig von den Betriebsbedingungen der Produkte eine Überhitzung zulässig, d. H. Die Vergröberung von Körnern im Metall der Wärmeeinflusszone von Schweißverbindungen aus niedriglegierten Stählen.

Bei hohen Betriebstemperaturen von Produkten ist zur Erhöhung der Kriechfestigkeit (Verformung des Produkts bei hohen Temperaturen im Laufe der Zeit) eine grobkörnige Struktur in der Schweißverbindung erforderlich. Ein Metall mit einem sehr groben Korn hat jedoch eine verringerte Duktilität und daher ist die Korngröße bis zu einer bestimmten Grenze zulässig.

Wenn Produkte bei niedrigen Temperaturen betrieben werden, wird das Kriechen beseitigt und eine feinkörnige Metallstruktur ist erforderlich, die eine erhöhte Festigkeit und Duktilität bietet.

Beschichtete Elektroden und andere Schweißmaterialien zum Schweißen von niedriglegierten Stählen werden so ausgewählt, dass der Gehalt an Kohlenstoff, Schwefel, Phosphor und anderen schädlichen Elementen im Vergleich zu Materialien zum Schweißen von kohlenstoffarmen Baustählen geringer ist. Dies ermöglicht es, die Beständigkeit des Schweißgutes gegen Kristallisationsrisse zu erhöhen, da niedriglegierte Stähle weitgehend zu ihrer Bildung neigen.

Schweißtechnologie aus niedriglegiertem Stahl. Legierungsarme kohlenstoffarme Stähle 09G2, 09G2S, 10KHSND, 10G2S1 und 10G2B werden beim Schweißen nicht gehärtet und neigen nicht zur Überhitzung. Das Schweißen dieser Stähle erfolgt in jedem thermischen Modus, ähnlich dem Schweißmodus von kohlenstoffarmem Stahl.

Um die gleichmäßige Festigkeit der Verbindung zu gewährleisten, wird mit E50A-Elektroden manuell geschweißt. Die Härte und Festigkeit der Wärmeeinflusszone unterscheiden sich praktisch nicht vom Grundmetall.

Schweißzusätze beim Schweißen mit Flussmitteldraht und in Schutzgas werden so ausgewählt, dass die Festigkeitseigenschaften des Schweißgutes auf dem von Elektroden vom Typ E50A erreichten Festigkeitsgrad gewährleistet sind.

Niedriglegierte kohlenstoffarme Stähle 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF können beim Schweißen härtende Mikrostrukturen bilden und das Schweißgut und die Wärmeeinflusszonen überhitzen. Die Anzahl der härtbaren Strukturen nimmt stark ab, wenn das Schweißen mit einem relativ großen Wärmeeintrag durchgeführt wird, der erforderlich ist, um die Abkühlrate der Schweißverbindung zu verringern. Eine Verringerung der Metallkühlrate während des Schweißens führt jedoch aufgrund des erhöhten Kohlenstoffgehalts in diesen Stählen zu einer Vergrößerung der Körner (Überhitzung) des Schweißgutes und des wärmebeeinflussten Metalls. Dies gilt insbesondere für Stähle 15ХСНД, 14ХГС. Die Stähle 15G2F, 15G2SF und 15G2AF sind in der Wärmeeinflusszone weniger anfällig für Überhitzung, da sie mit Vanadium und Stickstoff dotiert sind. Daher ist das Schweißen der meisten dieser Stähle auf engere Grenzen der thermischen Bedingungen beschränkt als das Schweißen von kohlenstoffarmem Stahl.

Der Schweißmodus muss so gewählt werden, dass es nicht zu einer großen Anzahl von härtenden Mikrostrukturen und einer starken Überhitzung des Metalls kommt. Dann können Sie Stahl jeder Dicke ohne Einschränkungen bei einer Umgebungstemperatur von mindestens - 10 ° C schweißen. Bei einer niedrigeren Temperatur ist ein Vorheizen auf 120 - 150 ° C erforderlich. Bei Temperaturen unter - 25 ° C ist das Schweißen von Produkten aus härtbaren Stählen verboten. Um eine starke Überhitzung zu vermeiden, sollte das Schweißen von Stählen mit 15 khSND und 14 khGS bei einem verringerten Wärmeeintrag (bei reduzierten Stromwerten mit Elektroden mit kleinerem Durchmesser) im Vergleich zum Schweißen von kohlenstoffarmem Stahl durchgeführt werden.

Um die gleichmäßige Festigkeit des Grundmetalls und der Schweißverbindung beim Schweißen dieser Stähle zu gewährleisten, müssen Elektroden vom Typ E50A oder E55 verwendet werden.

Die Schweißtechnologie von niedriglegierten Stählen mit mittlerem Kohlenstoffgehalt 17GS, 18G2AF, 35HM und anderen ähnelt der Technologie von Schweißmedien von unlegierten Stählen.