Manuelle Lichtbogenschweißgeschwindigkeit. Auswahl des manuellen Lichtbogenschweißmodus

§ 27. Arten des Lichtbogenhandschweißens mit Metallelektroden

Unter dem Schweißmodus versteht man eine Reihe von Bedingungen, die einen gleichmäßigen Verlauf des Schweißprozesses bewirken, nämlich: stabile Verbrennung lichtbogenSchweißnähte der erforderlichen Größe, Form und Qualität erhalten. Der Schweißmodus besteht aus einer Reihe von Parametern. Die Schweißmodusparameter sind in Grund- und Zusatzparameter unterteilt. Die Hauptparameter des Schweißmodus für das Lichtbogenhandschweißen umfassen die Stärke, die Art und die Polarität des Stroms, den Elektrodendurchmesser, die Spannung, die Schweißgeschwindigkeit und den Betrag der transversalen Oszillation des Elektrodenendes, und zusätzliche Werte umfassen den Betrag des Elektrodenausstoßes, die Zusammensetzung und Dicke der Elektrodenbeschichtung, die Anfangstemperatur des Grundmetalls, die Position der Elektrode im Raum (vertikal, geneigt) und die Position des Produkts während des Schweißens.

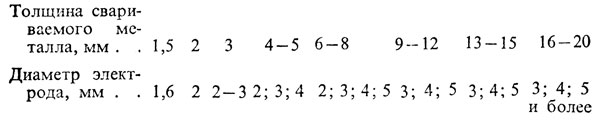

Auswahl des Elektrodendurchmessers. Der Durchmesser der Elektrode wird in Abhängigkeit von der Dicke des zu schweißenden Metalls gewählt; Marken des geschweißten Metalls; die Form der Nut und die Nummer der Rollennaht; die Position, in der geschweißt wird; Art der Verbindung.

Der Durchmesser der Elektrode wird abhängig von der Dicke des zu schweißenden Metalls hauptsächlich beim Schweißen in der unteren Position gewählt, obwohl eine solche Wahl beim Schweißen in anderen räumlichen Positionen nicht ausgeschlossen ist. Beim Schweißen von Metall in der unteren Position (wenn Sie die Form der Nut nicht berücksichtigen), besteht die folgende experimentelle Beziehung zwischen der Dicke des zu schweißenden Metalls und dem Durchmesser der Elektrode.

Elektroden mit einem Durchmesser von 2-3 mm zum Schweißen von Metall mit einer Dicke von 4 mm und mehr werden beim Herstellen der ersten Schicht verwendet, der sogenannten Wurzelschweißung.

Der Durchmesser der Elektrode wird, wenn andere Dinge gleich sind, in Abhängigkeit von der Marke des zu schweißenden Metalls gewählt. Um den Wärmeeintrag in das (schweißbare) Hauptmetall zu reduzieren (um die Gefahr von Rissen zu verringern), insbesondere beim Schweißen von gehärteten Stählen und Gusseisen, wird die Elektrode mit einem Durchmesser von 2-3 mm aufgenommen, wodurch eine Rolle mit einem kleinen Querschnitt entsteht.

Der Durchmesser der Elektrode wird auch abhängig von der Form der Nut zum Schweißen gewählt. Wenn die Nut nicht ist, kann der Durchmesser der Elektrode entsprechend der obigen Abhängigkeit ausgewählt werden. Wenn eine Schneidkante vorhanden ist, verwenden Sie beim Auftragen der ersten Schicht unabhängig von der zu schweißenden Metallmarke Elektroden mit einem Durchmesser von 2-3 mm und selten 4 mm. Die Verwendung von Elektroden großen Durchmessers (mehr als

4 mm) führt in der Regel zu fehlendem Eindringen, Schlackenbildung und zur Bildung einer Reihe anderer Defekte. Die nachfolgenden Schichten werden von Elektroden mit einem Durchmesser von 4 mm ausgeführt. Wenn die Dicke des Metalls mehr als 12 mm beträgt und das Schweißen in der unteren Position ausgeführt wird, können Elektroden mit einem Durchmesser von 5 mm verwendet werden. Beim Schweißen von Metall mit einer Dicke von mehr als 12 mm in der unteren Position kann die Dekorschicht mit Elektroden mit einem Durchmesser von 5 mm oder mehr hergestellt werden. Wenn Nähte in vertikalen und anderen räumlichen Positionen ausgeführt werden, wird die erste Schicht mit Elektroden mit einem Durchmesser von 2-3 mm und selten 4 mm aufgebracht, während die nachfolgenden Schichten einschließlich der Dekorschicht aus Elektroden mit einem Durchmesser von 4 mm bestehen.

Der Durchmesser der Elektrode sollte abhängig von der zu schweißenden Verbindung gewählt werden. Beim Schweißen einer Stoßverbindung sollte die Wahl des Durchmessers der Elektrode wie oben erwähnt erfolgen. Beim Schweißen von T-förmigen, eckigen und überlappenden Verbindungen gilt eine solche Regel für die Wahl des Elektrodendurchmessers:

für Nähte, die in mehreren Schichten ausgeführt werden, besteht die erste Schicht aus Elektroden mit einem Durchmesser von 2, 3, 4 mm. Je verantwortungsvoller das Design ist, desto kleiner ist der Durchmesser der verwendeten Elektrode, was dazu beiträgt, ein gutes Eindringen in die Nahtwurzel zu erreichen, verringert den Wärmeeintrag in das Grundmetall und verringert sich somit schweißspannungen und Verformungen;

für Nähte, die in einem einzigen Durchgang ausgeführt werden, werden je nach Dicke der zu schweißenden Bleche Elektroden mit einem Durchmesser von 2, 3, 4, 5 und 6 mm verwendet.

Die Art und Marke der Elektrode wird in Abhängigkeit von den Festigkeits-, mechanischen und Leistungseigenschaften ausgewählt geschweißte Verbindung.

Lichtbogenspannung. Die Lichtbogenspannung variiert proportional zur Lichtbogenlänge. Wenn die Bogenlänge zunimmt, steigt ihre Spannung und daher steigt der Anteil der Wärme, die die Elektrode und das Grundmetall zum Schmelzen bringt. Folglich nimmt die Breite der Schweißnaht zu und die Eindringtiefe und die Höhe der Verstärkung nehmen ab. Die Lichtbogenspannung hängt von der Stärke des Stroms und dem Durchmesser der Elektrode ab. Sie beträgt normalerweise 18–45 V. Es ist besser, das Schweißen mit einem kurzen Lichtbogen durchzuführen, wobei die Spannung auf 18–20 V eingestellt ist. Ein langer Lichtbogen erzeugt ein scharfes Geräusch, begleitet von Klatschen und starkem Spritzen der Metallschmelze. Daher kann ein erfahrener Schweißer durch das Geräusch des Bogens auch aus einiger Entfernung seine Länge beurteilen. Um die Länge des Lichtbogens zu reduzieren, sollte der Elektrodenhalter mit der Elektrode schneller abgesenkt werden.

Schweißgeschwindigkeit Mit zunehmender Schweißgeschwindigkeit nimmt die Breite der Schweißnaht ab, und gleichzeitig nimmt die Eindringtiefe zu, was darauf zurückzuführen ist, dass das flüssige Metall keine Zeit hat, unter den Lichtbogen zu lecken, und die Dicke seiner Zwischenschicht gering ist. Mit einer weiteren Erhöhung der Schweißgeschwindigkeit nimmt die Zeit der thermischen Einwirkung des Lichtbogens auf das Metall und die Eindringtiefe ab, und mit einer erheblichen Schweißgeschwindigkeit wird sogar ein Nichtschmelzen des Basismetalls mit dem Schweißmetall gebildet.

Stromart und Polarität. Die Art und Polarität des Stroms beeinflussen auch die Form und die Abmessungen der Schweißnaht. Beim Schweißen mit Gleichstrom umgekehrte Polarität Die Eindringtiefe beträgt 40 - 50% mehr als beim Schweißen mit Gleichstrom direkter Polarität, was durch unterschiedliche Wärmemengen an Anode und Kathode erklärt wird. Daher wird beim Schweißen die umgekehrte Polarität verwendet dünnes Metall um ein Durchbrennen zu vermeiden und beim Schweißen von hochlegierten Stählen, um deren Überhitzung zu vermeiden. Beim Schweißen mit Wechselstrom ist die Eindringtiefe um 15–20% geringer als beim Schweißen mit umgekehrter Polarität.

Die Art und Polarität des Stroms wird entsprechend der Art der Elektrodenbeschichtung, der Marke des zu schweißenden Metalls und der Dicke des zu schweißenden Metalls gewählt.

Elektrodenabfall. Manuell lichtbogenschweißen kann mit einer vertikalen Elektrode durchgeführt werden, Winkel nach vorne und nach hinten. Da die Bogensäule dazu neigt, die Richtung der Achse der Elektrode beizubehalten, ist in jedem dieser Fälle die Form des Schweißbades und daher die Form der Naht unterschiedlich. Beim Schweißen mit einem Winkel nach vorne tritt in der Regel flüssiges Metall unter dem Lichtbogen aus, so dass Eindringtiefe und Höhenzunahme verringert werden und die Nahtbreite zunimmt. Wenn der Winkel nach hinten geschweißt wird, wird das flüssige Metall durch den Druck des Lichtbogens darunter gedrückt, wodurch die Eindringtiefe und die Höhe der Verstärkung zunehmen.

Produktneigung. Je nach Position der Anschlüsse am Produkt oder der Neigung des Produkts kann das Lichtbogenhandschweißen in horizontaler Ebene beim Auf- und Abstieg durchgeführt werden. Die Auswirkung der Neigung des Produkts und der räumlichen Anordnung der Fugen auf dem Produkt an der Form der Naht ist ungefähr gleich wie der Einfluss der Neigung der Elektrode. Beim Aufschweißen fließt die Metallschmelze unter ihrem Eigengewicht unter dem Lichtbogen aus, wodurch die Eindringtiefe und die Höhe der Verstärkung zunehmen und die Breite der Naht abnimmt. Beim Schweißen beim Abstieg leckt flüssiges Metall unter dem Lichtbogen, wodurch die Eindringtiefe verringert und die Nahtbreite vergrößert wird.

Vorwärmen und anschließende Wärmebehandlung wird in Fällen durchgeführt, in denen das Metall zur Bildung von Abschreckstrukturen neigt, beispielsweise werden Abschreckstrukturen in Schweißverbindungen während des Schweißens mit mittlerer und hoher Temperatur gebildet kohlenstoffstahlniedriglegierte, hitzebeständige und hochlegierte Stähle usw. und wenn das Metall eine beträchtliche Wärmeleitfähigkeit und Wärmekapazität aufweist (Kupfer usw.).

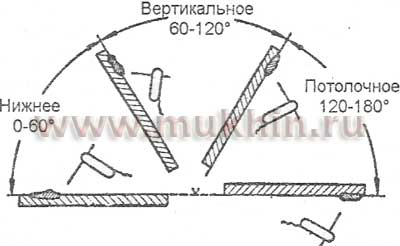

Positionieren Sie sich in dem Raum, der geschweißt werden soll. Das Lichtbogenhandschweißen kann praktisch in allen räumlichen Positionen durchgeführt werden: im unteren Bereich, halb-vertikal, vertikal, halb-horizontal und horizontal sowie halb- und halbhoher Raum. Die Fähigkeit, Schweißarbeiten in der einen oder anderen Position auszuführen, hängt hauptsächlich von der Art des zu schweißenden Metalls und der Art der Elektrodenbeschichtung ab.

Auswahl schweißstrom . Der Schweißstrom wird abhängig vom Durchmesser der verwendeten Elektrode und der räumlichen Position, in der geschweißt wird, eingestellt.

Für das Schweißen in der unteren Position kann der Schweißstrom durch die Formel I St = K × d E bestimmt werden, wobei I St der Schweißstrom A ist; K - Proportionalitätskoeffizient je nach Durchmesser und Elektrodentyp A / mm; d O - Durchmesser der Elektrode, mm.

Beim Schweißen von Stählen mit niedrigem Kohlenstoffgehalt sind die K-Werte wie folgt:

Der Durchmesser der Elektrode (d3), mm. 1-2 3-4 5-6

Der Proportionalitätskoeffizient A / mm 25 - 30 30 - 45 45 - 60

Beim Schweißen in vertikaler Position wird der Schweißstrom durch die Formel I St = 0,9 K × d E ausgedrückt, wobei 0,9 der Koeffizient ist, der die Abnahme des Schweißstroms beim Schweißen in vertikaler Position berücksichtigt.

Beim Schweißen in der Deckenposition ist der Schweißstrom gleich I St = 0,8 × × × d where, wobei 0,8 der Koeffizient ist, der die Abnahme des Schweißstroms beim Schweißen in der Deckenposition berücksichtigt.

Modi manuelles Schweißen. Um eine qualitativ hochwertige Schweißnaht zu erhalten, muss der richtige Schweißmodus ausgewählt werden, der durch den Durchmesser der Elektrode, die Größe des Schweißstroms und die Länge des Lichtbogens bestimmt wird.

Durchmesser der Elektrode Wählen Sie abhängig von der Dicke des Metalls und der Art der Schweißverbindung. In diesem Fall können Sie sich grob anhand folgender Daten orientieren:

Die Stärke des Schweißstroms hängt von der Dicke des zu schweißenden Metalls, der Art der Verbindung, der Schweißgeschwindigkeit, der Position der Schweißnaht im Raum, der Dicke und der Art der Elektrodenbeschichtung und deren Durchmesser ab. In der Praxis kann die Größe des Schweißstroms beim Schweißen mit Elektroden mit niedrigem Kohlenstoffstahl durch die Formel bestimmt werden

Schweißstrom beeinflusst nicht nur die Eindringtiefe, sondern auch die Form der Naht. Bei einer Nahtbreite von 3 bis 4 Elektrodendurchmessern ist die Nahtform am günstigsten.

Bogenlänge Beeinflusst maßgeblich die Qualität der Naht: Je kürzer der Lichtbogen, desto höher die Qualität des Schweißgutes. Die Bogenlänge wird durch die Formel bestimmt

wobei d der Durchmesser der Elektrode ist, mm.

Normalerweise wird das Schweißen bei Strömen über 50 A durchgeführt. Bei einem Schweißstrom von mehr als 100 A hängt die Lichtbogenbrennspannung nur von der Lichtbogenlänge ab und wird durch die Formel bestimmt

wobei α der Koeffizient ist, der den Spannungsabfall über den Elektroden kennzeichnet (bei Stahlelektroden α = 10/12, bei Kohlenstoffelektroden α = 35/38); β der Koeffizient ist, der den Spannungsabfall der Bogensäule von 1 mm charakterisiert; β = 2,0-2, 5

Die Lichtbogenzündungsspannung für Gleichstrom beträgt 40 bis 60 V; für abwechselnd 50-70 V.

Die Produktivität beim Schweißen hängt von der Zeit und dem Durchmesser der Elektrode ab. Vollzeit wird durch die Formel bestimmt

wobei t 0 die Hauptbogenzeit ist, h; - Belastungsfaktor des Schweißgeräts von 0,4 bis 0,8, abhängig von der Art der Produktion und der Art der ausgeführten Arbeit.

Hauptlichtbogenzeit kann durch die Formel bestimmt werden

wobei Q die Menge an Schweißgut ist, g; I - Schweißstrom, A; H ist die Abscheidungsrate, d. H. Die Menge an Elektrodenmetall in Gramm, abgeschieden für I h pro 1 A des Schweißstroms, wobei der Elektrodentyp, der Metallverlust durch Verbrennen und Spritzen berücksichtigt wird; für dünn beschichtete Elektroden H = 7-8 g / A x h und für dick beschichtete Elektroden H = 10-12 g / A x h und darüber.

Die Masse des abgeschiedenen Metalls wird durch die Formel bestimmt

wobei P der Schmelzkoeffizient ist (8-14 g / A x h); I - Schweißstrom, A.

Schweißgeschwindigkeit

wobei L die Länge der Naht ist, m

Der Verbrauch von Elektroden (für Abfälle, Spritzen und Stutzen) beträgt bis zu 25% der Gesamtmasse der Elektroden. Stromverbrauch beim manuellen Schweißen an gleichstrom macht 7-8 kW × h / kg und variabel - 3,5 kW × h / kg Schweißgut.

Manuelle Schweißgeräte besteht aus dem Schweißgerät für Gleich- oder Wechselstrom, einem Schweißtisch, einem Gestell, einer Schutzvorrichtung, einem elektrischen Halter und verschiedenen Montage- und Schweißgeräten. Der Arbeitsposten des Schweißers befindet sich in einer isolierten Kabine, die mit Umluft- und Abluftbelüftung ausgestattet ist.

Handschweißtechniken. Der Lichtbogen kann auf zwei Arten angeregt werden: indem das zu schweißende Produkt mit dem Ende der Elektrode berührt wird und anschließend bis zu einem Abstand von 3-4 mm entfernt wird; schnelle seitliche Bewegung der Elektrode in Richtung des zu verschweißenden Produkts, gefolgt von einem Zurückziehen (wie beim Anzünden eines Streichholzes). Die Berührung der Elektrode mit dem Produkt muss von kurzer Dauer sein, da sie sonst mit dem Produkt verschweißt wird.

Die Länge des Lichtbogens beeinflusst die Schweißqualität erheblich. Der kurze Lichtbogen brennt ständig und sorgt für eine qualitativ hochwertige Schweißnaht, da das geschmolzene Metall den Luftspalt schnell passiert und weniger oxidiert und nitriert. Um eine Schweißnaht beim Schweißen mit einer Verschleißelektrode richtig zu bilden, muss sie in Bezug auf die Oberfläche des zu schweißenden Metalls schräg gehalten werden (in einem Winkel von 15-20 ° zur Vertikalen). Durch Ändern des Neigungswinkels der Elektrode können Sie die Schmelztiefe des Grundwerkstoffs einstellen und die Schweißgeschwindigkeit und Abkühlgeschwindigkeit des Schweißgutes beeinflussen.

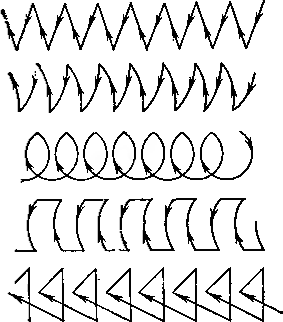

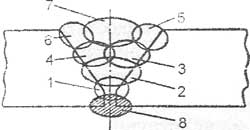

Beim Schweißen dünner Bleche wird eine Naht in Form einer schmalen Walze (0,8-1,5 Breite des Elektrodendurchmessers) platziert. Beim Schweißen von dicken Blechen werden verbreiterte Walzen verwendet. Mit solchen Nähten macht das Ende der Elektrode drei Bewegungen: translatorisch entlang der Elektrodenachse, translatorisch entlang der Nahtlinie und queroszillatorische Bewegungen. Letztere verbessern die Erwärmung der Nahtkanten, verlangsamen die Abkühlung des Schweißmetallbades, beseitigen das Fehlen von Eindringen und sorgen für eine gleichmäßige Naht. Ein Diagramm verschiedener oszillatorischer Bewegungen des Elektrodenendes ist in Fig. 2 gezeigt. 1

Abb. 1. Diagramm der Bewegung der Elektrode beim Lichtbogenhandschweißen

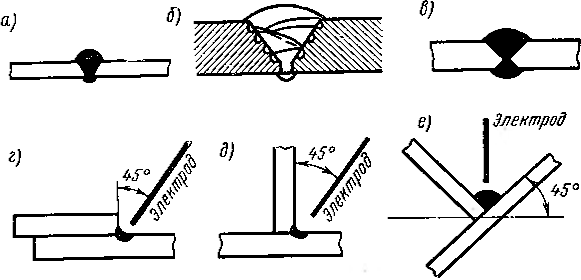

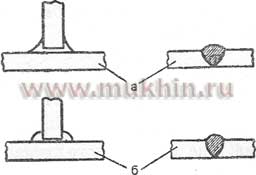

Das Stumpfschweißen ohne Schneiden (Abb. 2, a) wird hauptsächlich durch Eindringen auf einer Seite der Naht durchgeführt. In diesen Fällen wird die Verwendung von Auskleidungen (Stahl, Kupfer) empfohlen. Manchmal wird, wenn möglich, die Naht mit einer schmalen Rolle auf der Rückseite verschweißt.

Beim Stumpfschweißen einer Naht mit einer V-förmigen Nut (Abb. 2b) wird der Lichtbogen in der Nähe der Abschrägung der Kanten gezündet und die Metallrolle wird geschweißt. Je nach Blechdicke und Durchmesser der Elektroden wird die Naht in einem oder mehreren Durchgängen ausgeführt.

Beim Mehrlagenschweißen wird jede Schicht gründlich gereinigt. Die Anzahl der Schichten wird basierend auf dem Durchmesser der Elektrode bestimmt. Die Dicke der Schicht beträgt (0,8 / 1,2) d el.

Zum Verschweißen von X-förmigen Nähten (Fig. 2, e) zur Verringerung der Verformung werden die Schichten abwechselnd auf beiden Seiten der Nut aufgebracht.

Wenn eine winklige Schweißnaht gebildet wird (2, d, e), wird die Elektrode in einem Winkel von 45 ° zur Oberfläche des Teils angeordnet. Bei erhöhten Stromwerten (um ein Versagen der Schweißnaht zu vermeiden) sind beide zu schweißenden Flächen in einem Winkel von 45 ° zur horizontalen Ebene geneigt (Bootsschweißen, Abb. 2, e).

Abb. 2. Anordnung der Rollen für Stumpf- und Kehlnähte

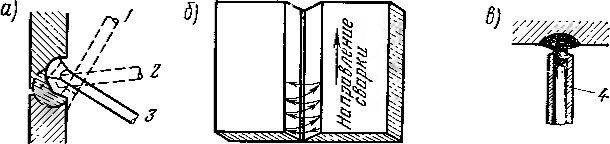

Beim Schweißen horizontaler Nähte in einer vertikalen Ebene (Abb. 3, a) wird nur der obere Bogen geschnitten, der Bogen wird an der unteren Kante angeregt und dann allmählich an die abgeschrägte obere Kante übergeben.

Vertikale Nähte sind aufgrund des Abwärtsflusses der Metallschmelze schwieriger zu schweißen. Um den Metallabfluss zu reduzieren, wird die Arbeit in einem kurzen Bogen und in Aufwärtsrichtung ausgeführt (Abb. 3.6), mit Ausnahme von Blechen mit einer Dicke von bis zu 1,5 mm.

Schweißen deckenfugen (Fig. 3, c) erzeugen einen sehr kurzen Lichtbogen (Kurzschluß der Elektrode am Teil). Tragen Sie Elektroden mit einer hitzebeständigen Beschichtung auf, die sich um die Elektroden "Hülse" bildet, die einen gerichteten Gasstrom enthält, der das Elektrodenmetall hält.

Abb. 3. Schematische Darstellung der Arbeit beim Schweißen verschiedener Schweißnähte: 1, 2. 3 - Position der Elektrode; 4 - Beschichtung

Die Erhöhung der Bogenlänge auf 6-10 mm hat keinen merklichen Einfluss auf die Qualität der Schweißnaht. Beim Schweißen mit einer Kohlenstoffelektrode bei einem Gleichstrom mit direkter Polarität ist der Verbrauch dieser Elektrode vernachlässigbar. Bei Arbeiten mit umgekehrter Polarität kann es zu einer Metallkarburierung kommen.

Bei Produkten mit Flanschkanten mit einer Dicke von 3 mm wird das Schweißen mit einer Kohleelektrode ohne Füllmaterial und für Produkte aus Platten mit einer Dicke von mehr als 3 mm durchgeführt - wobei der Füllstab in einem Bogen gebogen wird.

Zusätzlich zum direkten Aktionsbogen können Sie einen indirekten Aktionsbogen verwenden. Verwenden Sie in diesem Fall zwei Kohleelektroden, die in einem speziellen Halter verstärkt sind.

Die Produktivität beim Schweißen mit einer Kohlenstoffelektrode ohne Metallzusatz bei einer Stahldicke von 1-3 mm beträgt 50-60 m / h. Der Durchmesser der Kohlenstoffelektrode variiert im Bereich von 10 bis 25 mm bei einem Strom von 200 bis 600 A.

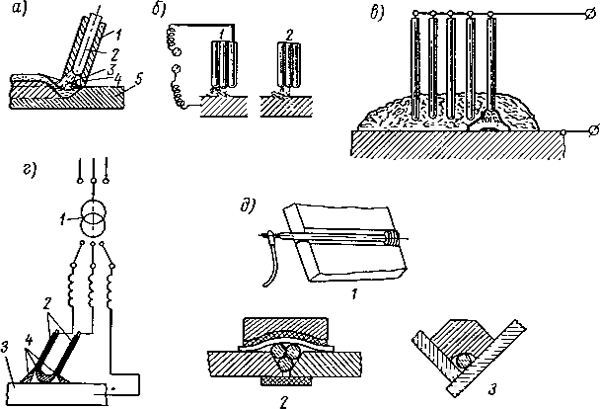

Fortgeschrittene Methoden des Handschweißens. Die Verwendung neuer Hochgeschwindigkeitsverfahren ermöglicht es, die Auslastung der Schweißstation zu erhöhen und die Produktivität des Handschweißens erheblich zu steigern. Die wichtigsten technologischen Methoden des Hochgeschwindigkeitsschweißens sind: Schweißen mit Tiefschweißen, Schweißen mit einer Elektrodenpaarung, Elektrodenbündel, Mehrelektrodenschweißen, Schweißen mit einem Dreiphasenlichtbogen mit einer liegenden Elektrode usw.

Schweißen durch tiefes Eindringen (Eindringen) (Abb. 4, a) erhöht die Produktivität um 150 bis 200%. Die Elektroden sind mit einer Qualitätsbeschichtung 1 (beschichtet) mit einem höheren Schmelzpunkt als der des Metalls der Elektrodenstange 2 beschichtet. Das geschmolzene Metall 3 befindet sich innerhalb des Schmiermittels 4, das die Form einer konischen Hülse hat, die auf der Oberfläche des zu verschweißenden Produkts 5 aufliegt. Diese Hülse verhindert ein Kurzschließen und erleichtert die Steuerung Prozess, ermöglicht eine bessere Nutzung der Lichtbogenwärme und sorgt für ein tieferes Eindringen.

Beim Schweißen mit einer gepaarten Elektrode werden die beiden Elektroden so miteinander verbunden, dass eine Elektrode um 30 bis 40 mm länger ist als die andere. Der lange Stab wird mit Strom versorgt. Dann wird eine gemeinsame Beschichtungsschicht (Beschichtung) auf die Elektroden aufgebracht. Der Lichtbogen wird zwischen dem langen Stab und dem Produkt gebildet, und der kurze Stab wird aufgrund der übermäßigen Wärme des Lichtbogens geschmolzen.

Eine Variante des Schweißens mit einer gepaarten Elektrode ist das Schweißen mit einem Elektrodenbalken (3-4 Teile). Bei der Bestimmung der Strommenge wird der Gesamtdurchmesser des Elektrodenstrahls genommen, d. H.

Das Schema des Schweißens mit einem Elektrodenstrahl ist in Abb. 2 dargestellt. 4, b. Wenn der Lichtbogen angeregt wird, fließt der Strom zuerst durch die erste Elektrode, dann durch die zweite, dritte und so weiter.

Eine Variation dieses Verfahrens ist das Aufbringen einer Mehrfachelektrodenoberfläche mit einem Wanderbogen (4, c). Mehrere Elektroden werden in einer Reihe in Form eines häufigen Kamms gesammelt. Der Strom wird von einem Pol zum Produkt und der andere zu allen Elektroden geleitet. Der Lichtbogen unter einer Flussmittelschicht bewegt sich von einer Elektrode zur anderen oder brennt gleichzeitig von mehreren Elektroden. während das unedle Metall leicht geschmolzen wird. Während des Schweißvorgangs werden Elektroden und Flussmittel automatisch zugeführt.

Das Schweißen mit einem dreiphasigen Lichtbogen (Abb. 4, d) im Vergleich zum Schweißen mit einem einphasigen Lichtbogen erhöht die Produktivität um das zwei- bis dreifache, reduziert den Stromverbrauch um etwa 25% und sorgt für ein tieferes Eindringen der zu schweißenden Produkte. Die ersten zwei Phasen der Stromquelle 1 sind getrennt mit zwei parallelen Elektroden 2 verbunden, die eine dicke Beschichtung haben; Die dritte Phase ist mit dem Produkt 3 verbunden. Im geschlossenen Zustand bilden sich drei Bögen. 4. Sie sorgen für Stabilität und Zuverlässigkeit des Schweißprozesses.

Abb. 4. Manuelle Hochgeschwindigkeits-Paarungsmethoden: a - Schmelzschweißen; b - Strahlschweißelektroden; in - Mehrelektrodenschweißen unter der Flussmittelschicht; d - dreiphasiges Lichtbogenschweißen; e - Schweißen mit einer liegenden Elektrode: 1 - Stumpfschweißen mit einer Elektrode; 2 - Käse in der Fuge mit einem Elektrodenstrahl; 3 - T-Schweißverbindung

Durch Geschwindigkeitsverfahren kann das Schweißen der liegenden Elektrode zugeschrieben werden (Fig. 4, d). Eine Elektrode mit einer hochwertigen Beschichtung oder ein Elektrodenbündel wird in den Randbereich von Teilen mit einer Stoßfuge 1, 2 oder in einem Winkel mit einer T-Stoßstelle 3 platziert. Das Schweißen mit einer liegenden Elektrode kann mit Gleich- und Wechselstrom durchgeführt werden, das Schweißen mit Gleichstrom mit direkter Polarität ergibt jedoch die besten Ergebnisse. Die Elektrode und das Produkt werden mit Strom versorgt.

Schweißstrom

Was ist mit dem Schweißstrom? Ich hoffe, dass Sie bereits verstanden haben, je mehr Schweißstrom, desto mehr Energie wird in die Schweißzone übertragen, desto stärker und tiefer schmilzt das Metall und desto "dickere" Produkte können Sie verbinden. Und um einen Strom mit höherer Stärke zu übertragen, ist ein dickerer Leiter erforderlich. Dementsprechend können wir einen direkten Zusammenhang herstellen: Die Dicke des Metalls - die Dicke der Elektrode - die Stärke des Stroms. Bei Schweißmaschinen werden häufig Platten angebracht, die der Dicke der Elektrode und dem Schweißstrom entsprechen. Ich empfehle, diese Tabellen nicht als Dogma zu betrachten - dies ist nur ein Ausgangspunkt für die Navigation. Für den Haushalt haben Sie eine Stromstärke von bis zu 160 A, sodass Sie eine 4-mm-Elektrode verwenden können. In meiner Erinnerung habe ich diesen Durchmesser der Elektroden sehr selten benutzt. Grundsätzlich ist es 2 und 3 mm. Für die Elektroden der Marken UONI-13/45, 15/55, NIAT-3M (Typen für Kohlenstoffstähle) gibt es auch einen Durchmesser von 2,5 mm. Ungefähr die Stärke des Schweißstroms kann durch folgende Formel bestimmt werden: I = Kdel. Wobei K ein experimenteller Faktor von 40-60 mm für Elektroden aus kohlenstoffarmem Stahl und 35-40 mm für Elektroden mit einem Stab aus hochlegiertem Stahl ist und del der Durchmesser Ihrer Elektrode ist.

Metallschneiden durch Schweißen, Schweißgerät, Brennen

Nun lasst uns streiten - was passiert, wenn wir eine Elektrode mit einem Durchmesser von 2 mm für ein Stahlblech von 2 mm verwenden und der Strom auf etwa 100 A eingestellt ist, was normalerweise einem Elektrodendurchmesser von 3 mm entspricht? Was passiert, ist, dass die Elektrode und der Stahl aktiv zu schmelzen beginnen und verdampfen. Das Einführen der Elektrode in die Schweißzone muss sehr intensiv sein. Du bekommst kein Bad und bekommst so genannte. Durchbrennen. Es scheint ein Ärgernis zu sein, aber wir machen es gut - wir werden anfangen, die Elektrode schrittweise zu bewegen und das Auftreten der Verbrennung zu kontrollieren. Und siehe da, wir schneiden Stahl! Und so können Sie ein ausreichend dickes Blatt schneiden. Natürlich ist die Qualität der Kanten viel geringer als beim Schneiden mit einem Winkelschleifer (Schleifer), aber diese Methode ist manchmal durchaus anwendbar, wenn keine hohen Anforderungen an die Qualität der Kanten gestellt werden. Der Strom zum Schneiden von Metall ist normalerweise um 25 bis 30% des zum Schweißen erforderlichen Stroms höher.

Elektrodenposition beim Schweißen. Elektrodenhalter, derzhak

Die Elektrode, die Sie in den Elektrodenhalter einführen (Schweißer nennen es "Halter"). Es sollte bequem und leicht sein, es sollten Rillen sein, um die Elektrode in verschiedenen Winkeln zu installieren. Es gibt viele unterschiedliche Elektrodenhalter für Design und Anwendung. In der Regel komplettieren namhafte Hersteller schweißmaschinen recht anständige Elektrodenhalter, und Sie müssen nicht über deren Modifikationen nachdenken. Achten Sie beim Einsetzen der Elektrode in die Halterung darauf, die Zuverlässigkeit der Halterung in der Halterung zu überprüfen. Andernfalls tritt eine Bogenbildung am Befestigungspunkt auf, und der Bogen ist entweder instabil oder wird überhaupt nicht gezündet.

Wie halten wir die Elektrode? In Bezug auf die Nahtebene kann es einen Winkel von 30-60 ° zur Vertikalen oder einen rechten Winkel haben. Bei vertikalen Nähten von unten nach oben sollte der Winkel 45-50 ° gegenüber der Horizontalen betragen. Wenn von oben nach unten - 10-20 ° von der Horizontalen abwärts. Zusätzlich wird der Prozess durch die Bewegungsrichtung bestimmt. Beim Schweißen mit einem „Vorwärtswinkel“ (von Ihnen weg) nimmt die Eindringtiefe ab, die Höhe der Nahtkonvexität nimmt ab, die Nahtbreite nimmt jedoch deutlich zu, sodass diese Position zum Verbinden von Metallen mit geringer Dicke empfohlen werden kann. In diesem Fall bewegen sich Schmelze und Schlacke vor der Elektrode. Dieses Verfahren hat eine Reihe von Nachteilen - zum Beispiel sammelt sich eine Menge flüssiger Schlacke vor der Elektrode an, sie läuft auf das Metall ab und verhindert, dass der Lichtbogen erhalten bleibt. Leckagen und Schlackeneinschlüsse sind möglich. In diesem Fall müssen Sie die Position der Elektrode an der Vertikalen ausrichten.

Im Allgemeinen werden Sie beobachten, wie der Metallfluss und der Lichtbogen die Schmelze im Schweißbad "abstoßen" und den Unterschied an verschiedenen Positionen der Elektrode beobachten.

Beim Schweißen unter einem "rechten Winkel" (die Elektrode bewegt sich von Ihnen weg) kann sich die flüssige Schlacke nach dem Schweißbad bewegen und das flüssige Schweißgut unmittelbar hinter der Elektrode abdecken. Dies gewährleistet die Bildung einer Qualitätswalze.

Beim Schweißen mit rutilbeschichteten Elektroden sollte außerdem die Neigung der Elektrode zur zukünftigen Naht immer größer sein als bei Elektroden mit der Hauptbeschichtung.

Die gebräuchlichste Methode ist " winkel zurück".

Beim Rückwärtsschweißen nehmen die Eindringtiefe und die Höhe der Ausbuchtung zu, die Breite nimmt jedoch ab. Die Erwärmung der Kanten reicht nicht aus, daher sind Nichtschmelzen und Porenbildung möglich. Wenn die Elektrode zu stark geneigt ist, wird unter dem Einfluss des Lichtbogens Schlacke aus dem Bad gedrückt, wodurch das Metall freigelegt wird. Dadurch kühlt das Metall schnell ab. Dies beeinträchtigt die Qualität der Naht. Die Naht fällt uneben aus, Schuppen und signifikante Unterschiede entlang der Kanten zum Grundmetall. Es ist notwendig, einen Winkel aufrechtzuerhalten, so dass die flüssige Schlacke unmittelbar der Elektrode folgt und nicht durch die Kraft des Bogens herausgedrückt wird.

Gartenbank machen Sie es sich in ihrem Sommerhaus ...

Gartenbank Design. Wie man seine eigenen Hände zu einem gemütlichen Laden auf dem Land macht ...

Säulenzaun mit ihren eigenen Händen. Setzen, installieren, graben ...

Zaunpfosten, Zäune. Wir werden den Zaun gut unterstützen, damit der Zaun ...

So beseitigen Sie ein Leck in der Heizungsanlage, Heizkessel ....

Was tun mit einem kleinen Leck in der Heizungsanlage? ...

Schließen Sie Aluminium und Kupferdraht an. Kabelverdrahtung. Wohnung, Haus, ...

So verbinden Sie Aluminium und kupferdraht? Verbindung von Kupfer- und Aluminiumdrähten ...

Erläuterungen - Beispiele, Muster, Muster ...

Erläuternde Anmerkung. Probe Die richtige Struktur, Anweisungen, Erklärungen zu ...

Wie repariere ich den Kühlschrank? Fehler - nicht einfrieren ...

Überprüfung von Kühlproblemen und deren Beseitigung. ...

Spanplatte, Spanplatte. Eigenschaften, Eigenschaften, Anwendung, Verwendung ...

Erfolgreiche Erfahrung im Umgang mit Spanplatten. Spanplatteneigenschaften. Ordnungsgemäße Verwendung bei der Herstellung von ...

Abb. 78 .: a - breite Rollen bekommen; b und c - Aufwärmen einer Seite der Walze; g - Aufwärmen beider Seiten der Walze

Abb. 79.

Beim Schweißen von Nähten in der unteren Position führt der Schweißer drei grundlegende Bewegungen mit der Elektrode aus: Führt die Elektrode nach unten, um eine konstante Bogenlänge aufrechtzuerhalten, wenn die Elektrode schmilzt; Bewegt die Elektrode entlang der Achse der Naht, um den Nahtschnitt auszufüllen, und erzeugt auch Querbewegungen mit dem Ende der Elektrode, um eine Nahtrolle mit einer gegebenen Breite zu erhalten. Bewegungsmuster für das Ende der Elektrode sind in Fig. 2 gezeigt. 78. Unsachgemäße Elektrodenführung während des Schweißens kann zu schlechtem Eindringen und Porosität der Schweißnaht führen.

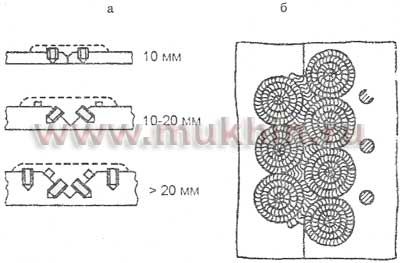

Um eine Durchdringung und eine gut ausgebildete Schweißnaht zu erhalten, sollte die Amplitude der Transversalschwingungen der Elektrode zwei bis drei Durchmesser der Elektrode nicht überschreiten. Beim Schweißen von dünnem Metall und den ersten Schichten einer Mehrlagenschweißung wird die Elektrode ohne Querschwingungen ausgeführt. Je nach Position im Raum sind die Nähte in untere, vertikale und Decke unterteilt (Abb. 79). Am bequemsten ist das Schweißen in der unteren Position.

Technologische Methoden zum Schweißen von Baustählen

In Schweißverbindungen ab baustähle Aufgrund der erhöhten Streckgrenze und der Tendenz zur Aushärtung treten Eigenspannungen, mechanische und strukturelle Eigenschaften auf, die signifikanter sind als beim Schweißen von Stahl mit niedrigem Kohlenstoffgehalt.

Abb. 80 Umrisse von Nähten in Bauwerken, die dynamischen Belastungen ausgesetzt sind: a - glatter Übergang; b - Schritt Übergang

Eigenspannungen, die sich mit den Belastungen der äußeren Belastung zusammenfassen, verringern die Effizienz der Nähte und bringen sie dem spröden Zustand näher. Die Aufgabe des Designers ist es, eine rationale Form der Struktur und die entsprechende Technologie zu wählen, bei der die eigenen Spannungen minimal sind. Prof. GA Nikolayev empfiehlt beim Konstruieren und Implementieren geschweißter Strukturen Folgendes:

- in den Schweißnähten eine Vergrößerung des Querschnitts und der Länge der Nähte sowie die Ansammlung von Nähten in einem Knoten und deren Überschneidung zu vermeiden, die durch Berechnung nicht gerechtfertigt sind

- schweißverbindungen in Elementen, die dynamischen und variablen Belastungen ausgesetzt sind, sollten glatte Übergänge von der Schweißnaht zum Grundwerkstoff aufweisen und dürfen keine stufenweise Änderung im Querschnitt der Schweißnaht verursachen (Abb. 80).

- gehen Sie bei der Auswahl der Elektroden von den experimentellen Daten der mechanischen Prüfung von Schweißverbindungen für diesen Stahl und der Tendenz der Verbindungen bis zur Rissbildung vor.

![]()

Abb. 81 .: 1, 2, 3 - aufeinanderfolgende Schichten

Das Schweißen von Baustählen kann mit verschiedenen technologischen Methoden durchgeführt werden. Beim Schweißen von dünnem Stahl wird Single-Pass-Schweißen verwendet. Beim manuellen Schweißen geschlossener Schleifen wird schrittweise ein Ein-Punkt-Schweißen zur Verringerung der Eigenspannungen erzeugt, so dass die durch einen Abschnitt der Schweißnaht verursachten Spannungen durch einen anderen kompensiert werden. Beim Schweißen von dicken Stählen wird das Mehrlagenschweißen mit kleinen Zeitintervallen zwischen den Schichten einzelner Schichten durchgeführt, in denen jede aufeinanderfolgende Schicht auf die vorherige, noch nicht abgekühlte Schicht überlagert wird, und sie verwenden die sogenannte Kaskadenmethode (Abb. 81). Diese Methode reduziert die Überhitzung des Grundmetalls und sorgt für eine geringere Breite der Wärmeeinflusszone.

Darüber hinaus verwenden sie die Technik des Mehrlagenschweißens mit großen Zeitintervallen zwischen den einzelnen Schichten, in denen jede vorherige Schicht vor dem Aufbringen auf 150–200 ° C abkühlen kann. In diesem Fall durchläuft jede Schweißschicht und die sie umgebende Basismetallzone einen Abschreck- und Temperzyklus .

In Fällen, in denen die oben genannten technologischen Verfahren unzureichend sind und beim Schweißen Risse auftreten, wird das Produkt vor dem Schweißen auf eine Temperatur von etwa 150 bis 200 ° C erhitzt, um Restspannungen zu reduzieren. Geschweißte Produkte aus Baustählen werden häufig einer Wärmebehandlung unterzogen, um sowohl die Spannung zu verringern als auch die Festigkeit zu erhöhen - entsprechend den Modi, die der Stahlsorte entsprechen. Zum Beispiel beim Schweißen von Stahl 30HGS schweißen Im Ausgangszustand hat es eine Zugfestigkeit von 760 MPa und eine Dehnung von 18%, nach dem Abschrecken bei 880 ° steigt die Zugfestigkeit auf 1290 MPa mit einer Abnahme der relativen Dehnung auf 9%.

Das Schweißen von Stoßnähten ohne Kantenvorbereitung erfolgt durch Auflegen einer breiteren Walze auf einer Seite der Fuge, wobei die Kanten der Fuge über die gesamte Dicke durchdrungen werden. Wenn es möglich ist, von der Rückseite her, nachdem das Abplatzen von Metall und Schlacke abgeschnitten wurde, wird die Naht mit einer schmalen Fadenrolle verschweißt.

Abb. 82

Abb. 83

Die Nähte mit V-förmiger Kantenvorbereitung werden je nach Dicke des zu schweißenden Metalls ein- oder mehrlagig ausgeführt. Wenn Sie mit der ersten Walze (Schicht) mehrlagig verschweißen, schweißen Sie den oberen Teil der Naht, und legen Sie nach einem sorgfältigen, schichtweisen Abziehen des Metalls mit einem Meißel und einer Drahtbürste die anderen Schichten in der in Abb. 1 gezeigten Reihenfolge ab. 82. Die Dicke jeder Schicht beträgt durchschnittlich 5-6 mm. Nach Beendigung der Füllung des gesamten Schneidens wird die Wurzelnaht der Naht von der Rückseite her erzeugt.

Das Verschweißen von X-förmigen Nähten zur Verringerung der Verformungen erfolgt durch abwechselndes Aufbringen von Schichten auf beiden Seiten der Nut.

Beim Schweißen von Winkelnähten haben Tavrovyh- und Eckverbindungen Schwierigkeiten, qualitativ hochwertige Schweißnähte herzustellen, die mit der Möglichkeit verbunden sind, eine Neprovara-Ecke der Ecke und ein Durchhängen von Metall in einer vertikalen Ebene zu erreichen. Um die oben genannten Schwierigkeiten zu beseitigen, werden diese Nähte in der Position "im Boot" ausgeführt (Abb. 83). In diesem Fall wird die Naht wie bei einer V-förmigen Schweißnaht ausgeführt.

Das Verschweißen vertikaler und horizontaler Nähte in einer vertikalen Ebene ist schwieriger als das Schweißen in der unteren Position. Schweißnaht aus geschmolzenem Metall unter der Wirkung der Schwerkraft neigt dazu, nach unten zu fließen. Das Verschweißen vertikaler Nähte erfolgt hauptsächlich von unten nach oben. Beim Verschweißen von Nähten in der Deckenposition erhöht sich die Gefahr des Abtropfens von Metall. Das Halten des geschmolzenen Metallbades wird aufgrund des Lichtbogendrucks und der Oberflächenspannungskräfte erreicht. Die Übertragung von Metalltröpfchen von der Elektrode auf das Grundmetall beim Deckenschweißen ist nur bei einem kurzen Lichtbogen möglich. Beim Deckenschweißen werden Elektroden mit feuerfesten Beschichtungen (am Ende der Elektrode) verwendet, um den Tropfen flüssigen Metalls zu halten. Bei unzureichenden Fertigkeiten des Schweißers beim Schweißen in der Überkopfposition sind mangelndes Eindringen und Hinterschneidungen in der Naht möglich, was die mechanischen Eigenschaften der Schweißverbindung verringern kann.

Modusauswahl. Die Qualität der Schweißverbindung hängt von der richtigen Wahl des Schweißmodus ab. Die Wahl des Schweißmodus bedeutet die Wahl des Elektrodendurchmessers, der Stärke des Schweißstroms, der Schweißgeschwindigkeit in Übereinstimmung mit den Abmessungen und der Form des Produkts, der Art der Verbindung, dem Material des Produkts und der Elektrode. Zunächst wird in Abhängigkeit von der Dicke des Metalls und der Art der Schweißverbindung der Durchmesser der Elektrode gewählt. Der Durchmesser der Elektrode sollte so groß wie möglich sein, um eine maximale Schweißleistung zu gewährleisten. Die Verwendung eines zu großen Durchmessers der Elektrode, insbesondere bei einer geringen Dicke des Metalls, kann zum Durchbrennen führen. Wählen Sie dann die erforderliche Stromstärke, die hauptsächlich durch den Durchmesser der Elektrode bestimmt wird, sondern hängt auch von der Dicke des zu schweißenden Metalls, der Art der Verbindung, der Schweißgeschwindigkeit, der Position der Schweißnaht im Raum, der Elektrodenbeschichtung und ihrer Arbeitslänge ab.

Auswahl von Strom und Durchmesser der Elektrode. Die Stärke des Schweißstroms wird je nach Marke und Durchmesser der Elektrode unter Berücksichtigung der Position der Naht im Raum, der Art der Verbindung, der Dicke und der chemischen Zusammensetzung des zu schweißenden Metalls und der Umgebungstemperatur gewählt. Bei der Betrachtung aller Faktoren muss angestrebt werden, mit der höchstmöglichen Stromstärke zu arbeiten. Zur Auswahl der Stärke des Schweißstroms werden Abhängigkeiten verwendet: Isb = 50d, Isb = (20 + 6d) de,

Dabei ist de der Durchmesser der Elektrodenstange, wobei bestimmte Änderungen zu beachten sind. Wenn die Dicke des Metalls<1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

Tabelle 48. Die Abhängigkeit der Stärke des Schweißstroms vom Durchmesser der Elektrode |

|||

| Elektrodendurchmesser, mm | Die Stärke des Schweißstroms und | Elektrodendurchmesser, mm | Die Stärke des Schweißstroms und |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

Beim Schweißen mit hochwertigen Elektroden sollte der Strom entsprechend den Angaben in den Pässen oder Zertifikaten für diese Elektroden eingestellt werden. Der Durchmesser der Elektrode wird abhängig von der Dicke des zu schweißenden Metalls, der Art der Schweißverbindung, der Position der Schweißnaht im Raum, den Abmessungen des Teils und der Zusammensetzung des zu schweißenden Metalls gewählt. Beim Stumpfschweißen von Metall mit einer Dicke von 4 mm werden Elektroden mit einem Durchmesser verwendet, der der Dicke des zu schweißenden Metalls entspricht. Beim Schweißen von dickem Metall werden Elektroden mit einem Durchmesser von 4-8 mm verwendet, vorausgesetzt das Grundmetall ist geschweißt. Bei mehrlagigen Stumpfnähten wird die erste Schicht mit einer Elektrode mit einem Durchmesser von 3 bis 4 mm hergestellt, die nachfolgenden Schichten werden mit Elektroden mit größerem Durchmesser hergestellt. Das Schweißen in vertikaler Position wird mit Elektroden mit einem Durchmesser von nicht mehr als 5 mm durchgeführt. Deckennähte führen Elektroden mit einem Durchmesser von nicht mehr als 4 mm aus.

Schweißen von niedriglegierten Stählen. Für das Lichtbogenschweißen von niedriglegierten Stählen werden die folgenden Modi verwendet.

Bei einer Metallstärke von 1-2 mm:

Bei einer Metallstärke von 2-5 mm:

Bei einer Metallstärke von 5 - 10 mm:

Wenn die Dicke des Metalls mehr als 10 mm beträgt:

Die angegebenen Stromwerte entsprechen der Schweißung in der unteren Position. Bei vertikalen und Deckenverbindungen werden sie um 10 bis 20% reduziert und es werden Elektroden mit einem Durchmesser von nicht mehr als 4 mm verwendet.

Das Schweißen von kohlenstoffarmen Stählen wird durch Elektroden mit Fluorid-Calcium-Beschichtungen hergestellt.

Chrom-Silizium-Mangan-Stähle neigen beim Schweißen zum Abschrecken und Reißen.

Stähle mit einem Kohlenstoffgehalt von bis zu 0,2% werden im Lichtbogenverfahren gut geschweißt. Die Stahlsorten 30HGS und 35XGC sind schlechter verschweißt. Verwenden Sie Stoß-, Überlappungs-, Eck- und Eckverbindungen. Das Verhältnis der Dicke des zu schweißenden Metalls sollte nicht überschreiten: bei Stoßverbindungen 1: 2, bei Überlappungsverbindungen und Verbindungen 1: 6. Zum Schweißen von Konstruktionen aus Stahlsorten 30HGSA und 30HGSNA wurden Elektroden mit Fluorid-Calcium-Beschichtung verwendet. Das Schweißen erfolgt in der unteren und vertikalen Position mit einem kurzen Bogen (Lager) auf der blanken Oberfläche bei einem Gleichstrom mit umgekehrter Polarität. Die Schweißmodi sind wie folgt:

Für das Schweißen von Teilen mit unterschiedlicher Dicke werden der Durchmesser der Elektrode und die Stärke des Stroms gegenüber einem dickeren Element gewählt, jedoch wird den angegebenen Werten eine geringere Stromstärke entnommen; Der Bogen ist auf ein dickeres Element gerichtet.

Während des Gasschweißens brennen Chrom und Silizium teilweise aus, wodurch Oxide, Schlacken und unvollständige Verschmelzung im Schweißbad entstehen. Um dies zu verhindern, wird mit einer Spitze geschweißt, die eine Acetylenflamme mit einer Kapazität von 75-100 dm3 / h pro 1 mm Metalldicke erzeugt, einer normalen Flamme. Als Zusatzstoffe werden Sv-08- und Sv-08A-Draht mit niedrigem Kohlenstoffgehalt oder Sv-18KhGSA- und Sv-18XMA-Draht verwendet.

Schweißen von hochlegierten Stählen. Es wurden zahlreiche Elektrodentypen entwickelt, die es ermöglichen, nahezu alle hochlegierten Stähle erfolgreich zu verschweißen. Diese Elektroden haben eine Kalziumfluorid-Beschichtung und werden beim Schweißen mit Gleichstrom mit umgekehrter Polarität in allen räumlichen Positionen verwendet.

Chrom-Nickel-Stähle haben einen hohen spezifischen elektrischen Widerstand (5-mal größer als der von Stählen mit niedrigem Kohlenstoffgehalt), eine geringe Wärmeleitfähigkeit und sind überhitzungsempfindlich. Daher werden zum Schweißen energiearme Modi verwendet, nämlich:

Aus demselben Grund ist die Länge der Elektrode geringer als beim Schweißen von Kohlenstoffstahl.

Abb. 84 .: a - Montage von Stollen mit V-förmiger Kantenvorbereitung; b - Bolzenschweißen

Das Gasschweißen von korrosionsbeständigen Nickel-Chrom-Nickel-Stählen wird mit einer normalen Acetylenflamme durchgeführt. Oxidative Flammen sind nicht erlaubt, da sie das Ausbrennen von Chrom verursachen. Verwendeter Zusatzdraht mit minimalem Kohlenstoffgehalt, mit Niob oder Titan der Marken Sv-02H19N9, Sv-06H19N9T oder Sv-08H19N10B.

Für das Schweißen von rostfreien Chromstählen können dieselben Elektroden und Modi verwendet werden wie für das Schweißen von Nickel-Chrom-Stählen. Das Gasschweißen von Chromstählen wird mit einer normalen Acetylenflamme mit einer Kapazität von 70 dm3 / h pro 1 mm Metalldicke durchgeführt. Als Zusatz werden Drahtsorten Sv-02Kh19N9 oder Sv-06Kh19N9T mit Titan verwendet. Vor dem Schweißen werden die Kanten auf metallischen Glanz getrimmt. Schweißzuleitung mit maximaler Geschwindigkeit, ohne Unterbrechung und Wiedererwärmung.

Schweißen von Gusseisen Beim Aufbringen von Gusseisen haftet Stahl aufgrund seiner unterschiedlichen Schrumpfung nicht gut mit ihm. Darüber hinaus ist an Gusseisen geschweißter Stahl in der Schmelzzone mit Kohlenstoff angereichert, wird brüchig und neigt zum Abschrecken und zum Reißen. Beim Schweißen von Gusseisen mit gewöhnlichen Stahlelektroden werden daher Stahlbolzen versetzt auf die Gewinde gesteckt, um eine zuverlässigere Haftung des Schweißgutes am Kern an den Kanten zu erreichen (Abb. 84).

Elektroden mit einer Fluorid-Kalzium-Beschichtung werden zum Schweißen und Auftragen verwendet, ohne dass Teile aus Gusseisen und Schweißfehler in Gussteilen erhitzt werden. Das Schweißen kann in der unteren und vertikalen Position durchgeführt werden. Gleichstrom mit direkter Polarität wird angelegt, Wechselstrom kann verwendet werden. Die Schweißmodi sind wie folgt:

Das Schweißen erfolgt an Abschnitten mit einer Länge von 30 bis 60 mm. Die Kalziumfluoridbeschichtung besteht aus 50% Eisenpulver, 27% Marmor, 7,5% Flussspat, 4,5% Quarz, 2,5% Ferromangan, 2,5% Ferrosilicium, 6,0% Ferrotitan, 0,5% Soda Der Elektrodenstab besteht aus Kupfer M-2 oder M-3. Elektroden ermöglichen das Schweißen in der unteren, vertikalen und halben Deckenposition. Es wird ein Gleichstrom mit umgekehrter Polarität verwendet: bei einem Durchmesser von 3 mm Elektrode - 90-110 A; 4 mm - 120-140 A; 5 mm - 160-190 A. Verantwortliche Teile aus Gusseisen werden mit ihrer Vorwärmung geschweißt.

Vor dem Brühen wird die defekte Stelle sorgfältig abgetrennt und gereinigt. Der Ausschnitt sollte glatte Konturen ohne scharfe Ecken haben, in denen sich das flüssige Metall nicht mit dem Grundmetall legieren kann. Die zu schweißende Oberfläche wird horizontal angeordnet und um sie herum ist eine Form aus Graphit oder Kohleplatten angeordnet, die eng an die Oberfläche angrenzt, den Fluss von geschmolzenem Metall verhindert und der Naht die gewünschte Form verleiht. Manchmal verwenden sie eine Form aus feuerfestem Ton oder Formerde, gemischt mit flüssigem Glas, das bei 50 ° C getrocknet werden muss.

Zum Erwärmen wird der Gegenstand in einen Ofen oder eine Hupe gestellt. Um signifikante Verformungen und Risse im Teil zu vermeiden, sollte die Erwärmung langsam und gleichmäßig erfolgen. Nachdem das Teil auf die gewünschte Temperatur erhitzt wurde, wird der durch die Form gebildete Raum mit dem geschmolzenen Metall der Elektrode gefüllt. Große Defekte werden verschweißt und in Bereiche zerlegt, die durch Graphitplatten getrennt sind, die fest auf der Metalloberfläche sitzen. Angrenzende Bereiche sorgen für eine höhere Dichte, die mit Sand gefüllt ist. Um beim Elektrodenwechsel keine Pausen einzulegen, führen zwei Schweißer abwechselnd Schweißarbeiten durch.

Beim Schweißen von erhitzten Gusseisen werden Gusseisenstäbe verwendet. Das Schweißen erfolgt mit Wechsel- oder Gleichstrom direkter Polarität. Die Beschichtung hat die folgende Zusammensetzung: 25% Kreide, 41% Graphit, 25% Flussspat, 9% Ferromangan, 30% flüssiges Glas, bezogen auf das Trockengemisch. Die Stärke der Beschichtung beträgt 0,2-0,3 mm auf der Party. Strom für eine Stange mit einem Durchmesser von 6 mm - 200-300 A; 8-10 mm - 300-450 A; 10 mm - 450-600 A; 12-15 mm - 680-700 A.

Das Gasschweißen von Gusseisen ist eine der zuverlässigsten Methoden, um Schweißmetall zu erhalten, das ähnliche Eigenschaften wie das Grundmetall aufweist. Das Gasschweißen von Grauguss ist beim Vorwärmen besser zu führen. Abgeschrägte Kanten ergeben einseitige (V-förmige) Kanten mit einem Öffnungswinkel von 90. Die Kanten werden gründlich von Öl, Rost und Schmutz mit einer Bürste oder einem Sandstrahler gereinigt und durch eine Brennerflamme erhitzt. Als Füllstäbe werden Gusseisenstäbe mit einem Durchmesser von 6, 8, 10, 12, 14 und 16 mm und einer Länge von 400 bis 700 mm verwendet. Der Stabdurchmesser ist gleich der halben Dicke des Grundmetalls.

Schweißen von Nichteisenmetallen und -legierungen. Aufgrund der hohen Wärmeleitfähigkeit von Kupfer erfordert das Lichtbogenschweißen die Verwendung eines hohen Spannungsstroms. Die Fließfähigkeit von Kupfer ist höher als die von Stahl, daher müssen die Ränder der zu verschweißenden Bleche mit einem minimalen Spalt dicht verbunden oder an einer Stahlauskleidung geschweißt werden. Der Öffnungswinkel der Kanten sollte 70 ± 5 betragen. Kupfer mit einer Dicke von mehr als 6 mm wird mit Vorwärmung geschweißt, Bleche von 1 bis 3 mm - mit Bördelung, ohne Zusatzwerkstoff. Nach dem Schweißen werden dünne Bleche (weniger als 6 mm) im kalten Zustand und dicke Bleche bei einer Temperatur von 200 bis 300 ° C geschmiedet. Das Schweißen erfolgt mit einer Kohlenstoff- oder Metallelektrode unter Verwendung von Flussmitteln und Beschichtungen.

Langer Lichtbogen (10-15 mm) des Kohlenstoffelektrodenleiters mit einem Gleichstrom mit einer Spannung von 40 bis 55 V mit direkter Polarität verschweißt.

Beim Schweißen von Kupfer mit einer Metallelektrode werden Kupferelektroden aus M1-, M2- und M3-Draht oder BrKMts-3-1-Bronze mit Überzügen verwendet, die Ferromangan, Ferrosilicium und siliciumhaltiges Kupfer als Desoxidationsmittel umfassen. Die Schweißmodi sind wie folgt:

Kupfer mit einer Dicke von bis zu 10 mm wird mit einer Acetylenflamme mit einer Kapazität von 150 dm3 / h pro 1 mm Metalldicke verschweißt. Beim Schweißen dickerer Bleche erhöht sich die Leistung der Acetylenflamme oder es wird gleichzeitig mit zwei Brennern geschweißt. Die Flamme sollte nur erholsam sein; Ein Überschuss an Sauerstoff in der Flamme führt zur Oxidation von Kupfer. Metall mit einer Dicke von bis zu 2 mm wird ohne Additiv stumpfgeschweißt, wobei Asbest oder Graphit von unten eingeschlossen wird, um den Fluss von Schweißgut zu verhindern. bei einer Dicke von mehr als 3 mm wird eine V-förmige Kantenfase mit einem Öffnungswinkel von 90 und einem Abstumpfen von mindestens 1,5 bis 2 mm (1/5 der Blechdicke) verwendet; Bei einer Dicke von mehr als 10 mm wird eine X-förmige Abschrägung verwendet, und das Schweißen erfolgt von beiden Seiten gleichzeitig in vertikaler Position mit zwei Brennern.

Der Füllstab muss aus reinem (elektrolytischem) Kupfer oder Kupfer bestehen und bis zu 0,2% Phosphor und 0,15 bis 0,30% Silicium enthalten, die Desoxidationsmittel sind. Lichtbogenschweißbronze produziert Kohle- oder Metallelektrode. Beim Schweißen mit einer Kohlenstoffelektrode wird ein Gleichstrom mit direkter Polarität verwendet: 25 bis 35 A pro 1 mm Durchmesser einer Elektrode mit einer Größe von 5 bis 12 mm (gewöhnlich 6 bis 8 mm), Bogenspannung 40 bis 45 V, Länge 20 bis 26 mm. Beim Schweißen von Aluminiumbronze sollten Flussmittel verwendet werden, die gegen Aluminiumoxid wirksam sind. Flussmittelbeschichteter Füllstab als Beschichtung. Um Oxide aus dem Bad zu entfernen, führen die Elektrode und der Stab transversale Zickzackbewegungen aus. Es wird empfohlen, auf eine Temperatur von 250-350 ° C vorzuwärmen, um die Schweißqualität zu verbessern.

Zum Schweißen von Zinnbronze nehmen Sie Stäbe der Zusammensetzung: 8% Zink, 3% Zinn, 6% Blei, 0,2% Phosphor, 0,3% Nickel, 0,3% Eisen, der Rest ist Kupfer. Verwenden Sie zum Schweißen anderer Bronzen einen Stab mit der gleichen Zusammensetzung wie das Basismetall.

Die Schweißelektrode aus Bronze ist weit verbreitet. Die besten Ergebnisse werden durch Schweißen mit Gleichstrom mit umgekehrter Polarität erzielt. Strom 30-40 A pro 1 mm Durchmesser der Elektrode. Bei Verwendung von Wechselstrom zur Erhöhung der Stabilität des Lichtbogens wird der Strom um 1 mm des Elektrodendurchmessers auf 75 bis 80 A erhöht, oder es wird ein Oszillator verwendet. Bei der Vorbereitung der Kanten beträgt der Gesamtschnittwinkel 70-80 °. Der Elektrodendraht hat dieselbe Zusammensetzung wie das Basismetall. Verwenden Sie für die meisten Gussbronze-Marken Elektroden, die aus Bronze der Marke BrKMtsZ-1 bestehen (3% Silizium, 1% Mangan, der Rest ist Kupfer). Aluminiumbronzen werden mit Bronzeelektroden mit 10% Aluminium und 3-5% Eisen verschweißt.

Das Gasschweißen von Bronze wird bei der Reparatur von Gussteilen verwendet. Die Schweißflamme sollte reduktiv sein, da die Oxidationsflamme das Ausbrennen von Zinn, Silizium und Aluminium erhöht. B. der Füllstab unter Verwendung von Draht oder Stäben, in der Zusammensetzung dem Grundmetall ähnlich. In Anbetracht des Ausbrennens von Zinn während des Schweißens ist es wünschenswert, dass der Gehalt in der Stange 1-2% höher ist als im Basismetall; Bis zu 0,4% Silizium werden als Desoxidationsmittel in den Draht eingebracht. Die Kanten sollten V-förmig sein und einen Nahtwinkel von 60-90 aufweisen. Bei Durchgangsfehlern wird eine Auskleidung aus Asbest oder Graphit unterlegt, um ein Austreten des Schweißgutes zu verhindern. Flussmittel der gleichen Zusammensetzung wie beim Schweißen von Kupfer und Messing auftragen. Aluminiumbronze wird mit Flussmitteln zum Schweißen von Aluminiumlegierungen geschweißt.

Beim Lichtbogenschweißen von Messing mit einer Metallelektrode wird ein Gleichstrom mit direkter Polarität verwendet. Das Schweißen erfolgt in der unteren Position durch einen kurzen Bogen. Der Strom für eine Elektrode mit einem Durchmesser von 5 mm beträgt 250-275 A. Das Schweißen wird mit einer Geschwindigkeit von mindestens 0,3 bis 0,4 m / min durchgeführt. Nach dem Schweißen wird die Naht geschmiedet und anschließend bei 600 bis 650 ° C geglüht. Messingdraht der folgenden Zusammensetzung wird als Elektrode verwendet: 38,5 - 42,5% Zink, 4 - 5% Mangan, 0,5% Aluminium, 0,5 - 1,5% Eisen, 1% andere Verunreinigungen, der Rest ist Kupfer .

Das Schweißen der Messinggüten L62, L062-1 und anderen kann auch mit einer Kohlenstoffelektrode mit Gleichstrom direkter Polarität durchgeführt werden. Schweißkanten mit mechanischen Methoden hergestellt. Als Füllmaterial werden Stäbe aus Messing LC80-3 mit 3% Silizium verwendet. Die Lichtbogenspannung beträgt 30-40 V; Schweißmodi sind wie folgt:

| Metallstärke, mm | 3 | 5 | 10 | 14-16 |

| Elektrodendurchmesser, mm | 6 | 10 | 18 | 20 |

| Durchmesser des Füllstabes, mm | 4 | 6 | 8 | 10 |

| Strom, A | 180-200 | 240-270 | 400-450 | 450-550 |

Das Lichtbogenschweißen von Messing ist schwieriger, daher werden sie normalerweise durch Gasschweißen geschweißt. Um die Verdampfung von Zink zu reduzieren, wird das Messingschweißen mit einer oxidierenden Flamme mit einem Sauerstoffüberschuss von 30 bis 40% durchgeführt, d. H. 1,3 bis 1,4 m³ Sauerstoff werden 1 m³ Acetylen zugeführt. In diesem Fall wird auf der Oberfläche des Schweißbades ein flüssiger Zinkoxidfilm gebildet, der seine Verdampfung verringert. Überschüssiger Sauerstoff oxidiert den Hauptteil des Flammenwasserstoffs, wodurch die Absorption von Wasserstoff durch das flüssige Metall abnimmt.

Vor dem Schweißen werden die Kanten des Messings mit Sandpapier, Feile oder Metallbürste glänzend poliert. Wenn sich eine Oxidschicht auf der Oberfläche befindet, wird Messing in einer 10% igen Salpetersäurelösung vergiftet und anschließend gründlich mit heißem Wasser gewaschen. Die Kanten werden im gleichen Winkel wie beim Schweißen von Stahl geschnitten.

Verwenden Sie zum Lichtbogenschweißen von Reinaluminium der Sorten A6, AD0, AD1 und anderen Elektroden mit einem Stab aus Aluminiumdraht der Sorten AD1 oder AB-2T. Das Schweißen erfolgt in der unteren und vertikalen Position mit Gleichstrom mit umgekehrter Polarität. Bei einem Elektrodendurchmesser von 4 mm beträgt die Stromstärke 120-140 A, bei einem Durchmesser von 5 mm - 150-170 A, 6 mm - 200-240 A. Das Schweißen erfolgt unter Vorwärmen auf eine Temperatur: bei einer Metalldicke von 6-9 mm - 200-250 ° C 9-16 mm - 250-350 ° C

Die Schweißnaht soll so kurz wie möglich sein, ohne Querverschwingungen der Elektrode. Nach dem Schweißen wird die Schlacke aus der Naht entfernt, indem sie mit heißem Wasser gespült und mit Stahlbürsten gerieben wird. Zum Schweißen von Guss-Aluminium-Silizium-Legierungsfehlern (AL-2, AL-3, AL-5, AL-9, AL-11) werden Elektroden mit einem Stab aus Aluminiumdraht der Marke Sv-AKZ-Sv-AK10 verwendet. Vor dem Schweißen muss die Aluminiumoberfläche mit einem Lösungsmittel (Benzin, Aceton, Dichlorethan) entfettet und mit einer Stahldrahtbürste mit einem Durchmesser von 0,15 mm mechanisch gereinigt werden.

Beim Schweißen von Aluminiumgusslegierungen muss die Länge des beheizten Abschnitts mindestens 200 mm betragen. Bei einer Dicke von bis zu 14 mm wird die Naht in 1-2 Lagen über 14 mm geschweißt - in 2-3 Lagen. Um eine feinkörnige Struktur des Schweißgutes zu erhalten, sollte die Abkühlung des Teils nach dem Schweißen langsam sein. Um die inneren Spannungen von Teilen aus Gusslegierungen zu reduzieren, werden diese nach dem Schweißen bei einer Temperatur von 250-350 ° C geglüht und anschließend langsam abgekühlt.

Das Gasschweißen von Aluminium und seinen Legierungen führt zu guten Ergebnissen mit der richtigen Wahl des Schweißmodus, der Verfügbarkeit geeigneter Fertigkeiten beim Schweißgerät und der Verwendung von Flussmitteln, die den Oxidfilm auflösen. Die richtige Wahl der Flammenleistung ist wichtig, da Aluminiumoxid, das das Schweißbad schließt, verhindert, dass der Schweißer den Beginn der Metallschmelze sieht. Wenn die Flamme zu stark ist, kann dieser Moment übersehen werden, und dann bildet sich das schwer zu korrigierende Eindringen des Metalls.

Beim Gasschweißen wird Draht der gleichen Marke wie das zu schweißende Metall verwendet. Es ist besser, wärmebehandelte Legierungen und AMC mit Draht mit 5% Silizium zu schweißen. Dies erhöht die Fließfähigkeit des Schweißgutes, verringert die Schrumpfung und führt zu besseren Ergebnissen. Es wird empfohlen, Aluminiumgusslegierungen mit reinem Aluminiumdraht zu schweißen. Aluminium und seine Legierungen werden vorzugsweise unter Verwendung einer reduzierenden Flamme oder einer Flamme mit einem geringen Überschuss an Acetylen verschweißt. Der Neigungswinkel des Mundstücks zum zu schweißenden Metall beträgt 30 bis 35, der Neigungswinkel der Stange 40 bis 45. Einfaches kaltes Schmieden der Naht ist erlaubt.

Verfahren zum Lichtbogenschweißen von Magnesiumlegierungen mit einer Metallelektrode wurden entwickelt. Die verwendete Beschichtung ist eine Mischung von Fluoridsalzen oder deren Mischung mit Chloridsalzen. Der Gehalt an Fluoridsalzen sollte 10 bis 30% betragen. Die Beschichtung wird mit Wasser verdünnt und auf einen Draht aus Magnesiumlegierung aufgebracht, der in der Zusammensetzung dem zu verschweißenden Metall entspricht, in einer Schicht von 1 bis 1,1 mm Dicke mit einem Drahtdurchmesser von 4 mm und 1,4 bis 1,5 mm mit einem Durchmesser von 8 mm. Das Schweißen erfolgt nur in der unteren Position durch Gleichstrom mit direkter Polarität. Die Schweißmodi sind wie folgt:

Nach dem Schweißen wird das Teil langsam abgekühlt, mit warmem Wasser gewaschen und oxidiert. Magnesiumlegierungen werden zufriedenstellend mit einer Gasflamme verschweißt, erfordern jedoch die Verwendung von Flussmitteln, um den feuerfesten Film aus Magnesiumoxid zu entfernen. Die Schweißmodi sind wie folgt:

Das Flussmittel wird auf die Stange und auf den Bereich des Metalls aufgebracht, das entlang der Kanten auf beiden Seiten der Naht geschweißt wird. Flussmittelreste werden nach dem Schweißen mit heißem Wasser und Bürsten sorgfältig entfernt. Prokovka nach dem Schweißen erhöht die Duktilität des Schweißgutes.

Titanlegierungen werden durch Unterpulverschweißen, Argon-Lichtbogenschweißen und Elektronenstrahl geschweißt. Nickel-Lichtbogenschweißen wird durch Elektroden mit einem Nickelstab und einer Beschichtung der folgenden Zusammensetzung (%) erzeugt: Kryolith 16,5; Titanpulver 5,5; Aluminium 8; Natriumfluorid 8,5; Marmor 14,5; Rutil 35; Mangan 5; Calciumfluorid 5; Glimmermehl 2. Es werden folgende Schweißmodi verwendet: Elektrodendurchmesser 3 mm, Strom 110-120 A; Durchmesser 4 mm, Strom 150-170 A; Durchmesser ist 5 mm, Strom ist 190-220 A. Strom ist konstant, umgekehrte Polarität ("Plus" an der Elektrode). Die Lichtbogenspannung beträgt 20-25 V.

Zum Schweißen von Monel-Metall und anderen Kupfer-Nickel-Legierungen werden Elektroden aus einem Draht mit einer Fluorid-Calcium-Beschichtung verwendet; Das Schweißen erfolgt in der unteren Position mit Gleichstrom mit umgekehrter Polarität.

Zuerst müssen Sie feststellen welchen Schweißstrom verwenden: konstant oder variabel. Beim Schweißen mit Gleichstrom direkter Polarität verringert sich die Schweißtiefe um 40 – 50% und beim Schweißen mit Wechselstrom nimmt die Durchdringung ab 15 – 20% .

Nachdem Sie die Polarität des Stroms bestimmt haben, müssen Sie den Strom für den Durchmesser der verwendeten Elektrode auswählen. Für jeden Durchmesser der Elektroden gibt es einen Strom. Hier sind alle Hauptdurchmesser der Elektroden und der Strom, der zum ordnungsgemäßen Schweißen erforderlich ist:

- 1,6 Millimeter - 35 - 60 Ampere;

- 2,0 Millimeter - 30 - 80 Ampere;

- 2,5 Millimeter - 50 - 110 Ampere;

- 3,0 Millimeter - 70 - 130 Ampere;

- 3,2 Millimeter - 80 - 140 Ampere;

- 4,0 Millimeter - 110-170 Ampere;

- 5,0 Millimeter - 150 - 220 Ampere;

Die Ausnahme ist, wenn es notwendig ist, dünnes Metall zu schweißen. Beim Schweißen von dünnem Metall (bis zu 3 Millimeter) müssen Elektroden mit einer Dicke von 2 bis 2,5 bei einer Stromstärke von 30 bis 70 Ampere verwendet werden. Für jeden Durchmesser der Elektroden gibt es auch eine eigene Dicke des zu schweißenden Metalls:

- 2 - 3 Millimeter Metallstärke: 1,6; 2,0 - Elektrodendicke;

- 3 - 5 Millimeter Metallstärke: 2,0; 2,5; 3,0; 3,2; 4,0 - Elektrodendicke;

- 5 - 8 Millimeter Metalldicke: 3,0; 3,2; 4,0; 5,0 - Elektrodendicke;

Nun können Sie, wenn Sie den Strom, die Dicke der Elektrode und die Dicke des Metalls kennen, mit dem Schweißen beginnen. Für gutes und qualitativ hochwertiges Schweißen benötigen Sie jedoch einen zuverlässigen und kostengünstigen Schweißinverter. Natürlich sind die Verkaufsleiter Schweißinverter "Temp", aber es ist nicht nötig, den billigsten zu wählen. Kaufen Sie am besten den Wechselrichter "Temp ISA 200" oder "Temp ISA 180". Wie unterscheiden sie sich von anderen Schweißmaschinen? Sie unterscheiden sich darin, dass sie alles haben, was für eine hochwertige Schweißmaschine benötigt wird: Haltbarkeit, vernünftiger Preis, zieht Elektroden mit einem Durchmesser von 1,6 bis 5,0.

Diese Eigenschaften sollten Sie ermutigen, die richtige Wahl zu treffen. Jetzt haben wir eine Frage: Wo ist es billig zu kaufen? Sie können einen erfolgreichen Einkauf bei unseren Herstellern tätigen, die die Produktqualität seit langem auf einem hohen Niveau halten. In unseren Fabriken werden nur hochwertige Schweißmaterialien verkauft. Um mit dem Schweißen zu beginnen, müssen Sie lediglich alles bestellen, was Sie benötigen, und mit dem Schweißen beginnen.

Trotz der Krise oder anderer Probleme versuchen unsere Werke, die Preise so niedrig wie möglich zu halten, damit jeder qualitativ hochwertige Schweißmaterialien zu einem erschwinglichen Preis kaufen kann. Denken Sie daran: Wenn Sie nur hochwertige Waren bei uns kaufen, können Sie alle erforderlichen Schweißarbeiten zu günstigen Preisen durchführen!