Oberflächenelektroden, beständig gegen abrasiven Verschleiß

Dies ist eine der einfachsten und gleichzeitig effektivsten Möglichkeiten, um nicht nur die Eignung (Leistung) von Teilen wiederherzustellen. Durch Schweißen eines Metalls mit einer Elektrode können Sie die Form der Probe ändern, der Oberflächenschicht andere (vom Original abweichende) Eigenschaften verleihen, ihre Festigkeit und Verschleißfestigkeit erhöhen. Was ist diese Technologie, was sind ihre Merkmale und ist im Alltag umsetzbar - das Thema dieses Artikels.

- Es ist unwahrscheinlich, dass der Leser sich für industrielle Technologien interessiert, und selbst beim Einsatz von Robotertechnologie liegt der Schwerpunkt des weiteren auf der Technik des Schweißens von Metallen mit Elektroden auf Haushaltsebene, dh mit eigenen Händen.

- Häufig werden Legierungen, beispielsweise Stahl, auch Metalle genannt. Sowohl die Technologien als auch die Einzelteile (z. B. die Marke der Elektrode) können für jeden speziellen Fall geringfügig abweichen. In einem Artikel ist es nicht möglich, alle Nuancen buchstäblich zu behandeln. Bevor Sie mit der Oberfläche fortfahren, sollten Sie bestimmte Punkte bezüglich der verwendeten Metalle klären. Im Folgenden werden lediglich allgemeine Empfehlungen sowie die Abfrage selbst in die Suchmaschinenzeichenfolge eingegeben.

- Da die Oberfläche dem bekannten Schweißen etwas ähnelt, ist es nützlich, die Artikel über die Technologie des letzteren in Bezug auf verschiedene Metalle und Legierungen zu lesen - Kupfer, Aluminium, Gusseisen, Edelstahl und einige andere, je nach den Besonderheiten der auszuführenden Arbeiten.

Terminologie

- Oberflächenbehandlung - die Verbindung von unterschiedlichen Metallen durch Aufbringen auf die Oberfläche eines anderen.

- Füllmetall - das angewendet wird; Die Hauptbehandlung wird nach dieser Methode einer Oberflächenbehandlung unterzogen.

Technologie

Das gegenseitige Eindringen von Materialien erfolgt auf molekularer Ebene. Dazu wird die Oberflächenschicht des Substrats erhitzt, um bis zu einer geringen Tiefe zu schmelzen, und das Additiv wird auf einen flüssigen Zustand erhitzt. Eine solche Verbindung wird als homogen bezeichnet (aus dem Wort Mischen, übersetzt aus dem Englischen) und zeichnet sich durch erhöhte Zuverlässigkeit aus, da es unmöglich ist, sie auf mechanische Weise in Originalteile zu unterteilen.

Die Vorteile dieser Technologie sind die Möglichkeiten, die Dicke der Schicht (und innerhalb erheblicher Grenzen) zu regulieren und das Additiv auf Teile (Proben) beliebiger Form aufzubringen.

Grundlegende Float-Regeln

- Die Tiefe der Schmelze der oberen Schicht der Basis sollte so gering wie möglich sein. Eine Möglichkeit, diese Bedingung zu erfüllen, besteht darin, die Elektrode zu neigen. Sie wird entgegen der Bewegungsrichtung ausgeführt. Durch die minimale Vermischung unterschiedlicher Metalle werden Eigenspannungen reduziert und mögliche Verformungen in bestimmten Bereichen vermieden.

- Überschüssiges Additiv erschwert die Weiterverarbeitung der Teile, erfordert mehr Arbeit und Zeit.

Elektrodentechnologie

Es ist zwingend erforderlich, eine Vorbehandlung des Grundmetalls vorzunehmen - Abisolieren + Entfetten.

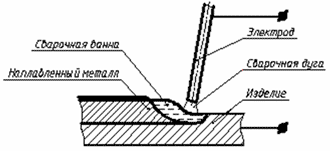

Das Auftragen mit Elektroden ist die gebräuchlichste Methode zur Herstellung einer homogenen Schicht. Aufgrund der Einfachheit der Technologie ist sie für den Einsatz in der Produktion und zu Hause unerlässlich. Abhängig vom Basismetall und den verfolgten Zielen wird eine Elektrode mit der entsprechenden Oberflächenbeschichtung ausgewählt. Je nach Marke erhält die resultierende Schicht die erforderlichen Eigenschaften. Abbildung erklärt alles gut.

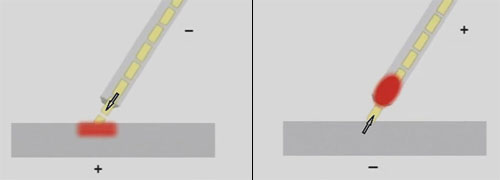

Verbindungsschema - direkt oder rückwärts. Die letztere Option wird häufiger als bequemer verwendet. Die Spannung ist konstant, daher befindet sich „+“ an der beschichteten Elektrode.

Technologische Merkmale

- Die Dicke und Form der Schicht hängt vom Querschnitt der Elektrode ab.

- Um eine qualitativ hochwertige Schweißnaht zu gewährleisten, sollte die Spannung und Stromstärke des Lichtbogens minimal sein. Dies erfordert ein genaues Anpassen. Mit dem Erwerb von praktischer Erfahrung ist die Erfüllung dieser Bedingung nicht besonders schwierig.

Was Sie wissen müssen

- Die Spannungserhöhung führt dazu, dass die "Rolle" nicht in der Höhe wächst, sondern in der Breite. Die Länge des Bogens nimmt zu.

- Für jeden - seine eigene Anwendung. Ist es beispielsweise notwendig, die Basis vorzuwärmen? Für niedriglegierte Stähle Dies ist oft nicht erforderlich. Was ist der Kühlmodus? Was ist der Strom? Alle technologischen Nuancen des Mantels spiegeln sich in der Dokumentation der spezifischen Elektroden wider.

- Die Qualität der Oberfläche ist umso besser, je höher die Erwärmungstemperatur ist. Praktisch für alle Legierungen und Metalle beträgt der Mindestwert + 300 ºС. Zu Hause benötigen Sie mindestens einen kleinen Ofen (z. B. einen elektrischen Kammerofen).

Verdrahtungsstiche

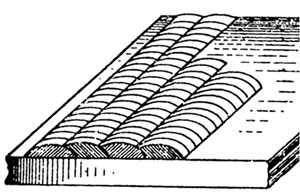

Für ebene Flächen

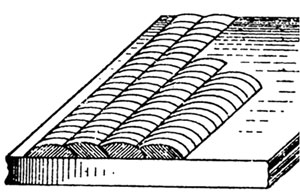

Schmale Rollen. Sie passen etwa 1/3 Überlappung.

Breit. Die Elektrode bewegt sich senkrecht zur Achse des Schwimmers. Oszillationsbewegungen, deren Konfiguration (Frequenz, Amplitude) wird basierend auf den Abmessungen der Basis ausgewählt.

Kombinierte Technik. Die Oberfläche wird mit schmalen Walzen hergestellt, sie befinden sich jedoch in einem Abstand, der etwas kleiner als ihre Breite ist. Nachdem die Basis in solchen Hohlräumen von der Schlacke befreit wurde, wird der nächste Schwimmvorgang durchgeführt. Als Ergebnis erhalten Sie eine durchgehende homogene Schicht.

Um eine bessere Abdeckung der Basis mit anderem Metall zu erreichen, müssen Sie die nächste Walze auf die gegenüberliegende Seite des Teils legen. Darüber hinaus werden die Schichten nicht nacheinander, sondern zufällig, dann in einem Bereich und dann in einem anderen Bereich aufgebracht. Dadurch wird verhindert, dass sich das Substrat bei Überhitzung partiell verformt.

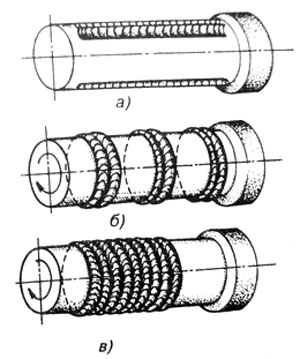

Für Zylinder

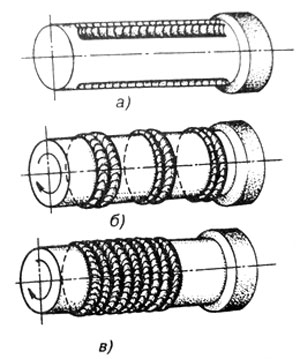

Alle drei Methoden sind in der Abbildung dargestellt.

Es gibt eine weitere Technologie der Metallbeschichtung mit Elektroden - in einer schützenden gasförmigen Umgebung. Im Kern ist es einfach. Die Schwierigkeit ist anders - Sie müssen eine Flasche kaufen und sie mit dem geeigneten Gas (Argon, Helium oder anderes) füllen, abhängig von der Art des Zusatzmetalls. Diese Option eignet sich eher für eine kleine Werkstatt. Zu erwerben gasflasche für die einmalige Arbeit zu Hause ist kaum ratsam. Daher wird diese Technologie in dem Artikel nicht berücksichtigt.

Empfehlungen zur Wahl der Elektroden und deren Besonderheiten werden vom Autor als überflüssig erachtet. Zunächst sind alle notwendigen Informationen auf der Verpackung enthalten. Zweitens wird der Verkäufer alle dunklen Fragen beantworten. An spezialisierten Stellen sind Manager mit solchen Themen vertraut und können praktische Ratschläge geben.

In der Regel müssen sich Schweißer ständig mit unterschiedlichen Stahlsorten befassen. Gleichzeitig gibt es keine universelle Marke von Elektroden, die in der Lage ist, verschiedene Stahlsorten gleichermaßen effizient zu schweißen. Diese müssen von Spezialisten berücksichtigt werden. technische Eigenschaften während der Arbeit mit diesem oder jenem Metall.

Elektrodeneinstufung

Elektroden, für die vorgesehen ist, werden in mehrere Gruppen mit spezifischen Parametern eingeteilt, die mit Legierungskomponenten verschiedener Stahlsorten korrelieren. Wir listen die gebräuchlichsten Elektrodentypen für Stahloberflächen auf und stellen deren Eigenschaften vor.

- Schweißelektroden niedrig kohlenstoffstahl mit einem geringen Gehalt an Legierungselementen. Solche Stahlsorten sind sehr widerstandsfähig gegen abrasiven Verschleiß und stoßfest.

- Elektroden zum Schweißen von niedriglegierten Stählen mit mittlerem Kohlenstoffgehalt. Solche Stahlsorten sind sehr widerstandsfähig gegen Reibung schweißen Temperaturen von bis zu 650 Grad standhalten.

- Elektroden zum Schweißen von legierten und hochlegierten Kohlenstoffstählen. Die beim Schweißen aufgebrachte Metallschicht ist widerstandsfähig gegen Abrieb und Stoßbelastungen.

- Stähle mit hohem Kohlenstoffgehalt und hoher Druckfestigkeit. Elektroden dieser Gruppe werden zum Arbeiten unter hohem Druck verwendet. Die Schweißnaht hält Temperaturen von bis zu 850 Grad stand

- Diese Gruppe enthält Elektroden zum Schweißen von austenitischen (rostfreien) hochlegierten Stahlsorten. Die Eigenschaften der Verbrauchsmaterialien ermöglichen es, beim Schweißen eine Edelstahlnaht zu erhalten.

- Elektroden für das Arbeiten mit hitzebeständigen Stahlsorten, die hohen Temperaturen von mehr als 1000 Grad widerstehen können.

Alle oben genannten Elektrodentypen sind sowohl für den industriellen als auch für den häuslichen Gebrauch bestimmt.

Die Zusammensetzung und Struktur der Elektroden

Um die für ein effizientes Schweißen verschiedener Stahlsorten erforderlichen Qualitäten zu erhalten, werden die Elektrodenstäbe verschiedener Typen entsprechend den Marken der zu schweißenden Metalle ausgewählt.

Die Zusammensetzung und Struktur der Elektroden bestimmen weitgehend die Effizienz der Lichtbogenoberfläche und die Eigenschaften der abgeschiedenen Metallschicht.

Neben den Elementen, die die Basis des zu schweißenden Metalls bilden, wird die Zusammensetzung der Verbrauchsmaterialien durch Additive ergänzt, die den Schweißprozess verbessern und erleichtern. So enthalten die Elektroden der Marke UONI 1345 folgende Elemente:

- mangan

- kohlenstoff

- silizium

- phosphor

Aber die Elektroden der Marke OZN 6, die zum Schweißen hitzebeständiger Stähle vorgesehen sind, enthalten in ihrer Zusammensetzung einen erheblichen Anteil an Titan, der die richtige Qualität der Oberfläche gewährleistet.

Elektroden für die Bearbeitung von Stählen

Stellen Sie sich die am häufigsten verwendete Elektrodenmarke zum Schweißen verschiedener Stähle vor.

- OZN 300M - Wird zum Schweißen von Bauteilen und Teilen aus niedriglegiertem Stahl verwendet, die einem schnellen Verschleiß unterliegen.

- UON und 13NZh 20H13 - Für die Bearbeitung von hitzebeständigen Stählen, die Temperaturen von bis zu 400 Grad widerstehen können.

- OZN 7 - Elektroden zum Schweißen von hochbelasteten Strukturen und Elementen.

- T 590 - zum Schweißen von Konstruktionen und Teilen aus hochkohlenstoffhaltigen Stählen, die keiner hohen Belastung ausgesetzt sind.

- OZI 5 - Aufbringen einer abgenutzten Schicht von Zerspanungswerkzeugen und Formen für das Warmprägen

- OZSH 6 - Reparatur von Schmiedeanlagen, Maschinen und Bauteilen, die unter hohen Belastungen und extremen Temperaturen arbeiten.

Auswahl von Elektroden zum Aufbringen verschiedener Stahlsorten

Bei der Auswahl der zu schweißenden Verbrauchsmaterialien müssen die Marke und die Struktur des zu schweißenden Stahls sowie die Abmessungen der Rohlinge berücksichtigt werden. Zum Schweißen großer, dicker Teile müssen daher Elektroden mit einem größeren Querschnitt gewählt werden, wodurch der Stahl bis zu einer Tiefe geschmolzen werden kann, die für eine zuverlässige Verbindung ausreicht. Darüber hinaus können Elektroden mit größerem Durchmesser hohen Stromlasten standhalten.

Derzeit gibt es neben den Hauptmarken viele Analogien zur Produktion in- und ausländischer Unternehmen. Um die optimale Option zu wählen, müssen die Eigenschaften von Verbrauchsmaterialien detailliert untersucht und soweit möglich mit den Eigenschaften der zu schweißenden Metalle in Beziehung gesetzt werden.

Allgemeine Kurzcharakteristik und Katalog der Oberflächenelektroden.

Die Gruppe von Elektroden für das Aufbringen von Oberflächen umfasst Markierungen, die für das manuelle Lichtbogen-Aufbringen von Oberflächenschichten mit besonderen Eigenschaften bestimmt sind (mit Ausnahme von Sorten für Oberflächenschichten von NE-Metallen). Sie werden gemäß den Anforderungen von GOST 9466-75 und GOST 10051-75 hergestellt und geliefert. In einigen Fällen wird auch eine Oberfläche verwendet. schweißelektrodenZum Beispiel Typen, die für das Schweißen von hochlegierten korrosionsbeständigen, hitzebeständigen und hitzebeständigen Stählen bestimmt sind.

Gemäß GOST 10051-75 werden Elektroden zum Aufbringen von Oberflächenschichten in 44 Typen nach chemischer Zusammensetzung des Schweißmetalls und Härte bei Normaltemperatur klassifiziert (z. B. Typen von E-16G2HM, E-110X14V13F2, E-13X16N8M5S5G46). Das Schweißgut vieler Güteklassen wird durch die Herstellerangaben geregelt.

Abhängig von dem verwendeten Dotiersystem und den Betriebsbedingungen des resultierenden Schweißmetalls können die Oberflächenelektroden (Oberflächenelektroden) willkürlich in die folgenden 6 Gruppen unterteilt werden:

Die Gruppe von Elektroden für das Aufbringen von Oberflächen wird durch Markierungen dargestellt, die für das manuelle Aufbringen von Oberflächenschichten von verschlissenen Teilen bestimmt sind. Eine solche Schweißschicht hat besondere Eigenschaften (mit Ausnahme der Arten von Elektroden, die zum Schweißen von Teilen aus NE-Metallen vorgesehen sind). Stoßelektroden werden gemäß den Anforderungen von GOST 9466-75 und 10051-75 hergestellt und geliefert.

In einigen Fällen werden auch Schweißelektroden, zum Beispiel solche Marken, die zum Schweißen vorgesehen sind, und hitzebeständige Stähle für Oberflächenarbeiten verwendet.

Oberflächenelektroden zum Wiederherstellen von Oberflächenschichten gemäß GOST 10051-75 gemäß der Härte und der chemischen Zusammensetzung des abgeschiedenen Metalls bei Normaltemperatur werden in 44 Typen unterteilt (beispielsweise Э-13Э16Н8М5С5Г46,,-110Х14В13В2, Э-16Э2ГМ). Hersteller vieler Marken regulieren das Schweißgut unter technischen Bedingungen.

Bedingte Unterteilung in Gruppen

Abhängig von den Arbeitsbedingungen und dem gewählten Dotiersystem des resultierenden Schweißgutes werden die Schweißelektroden (Schweißelektroden) üblicherweise in die folgenden 6 Gruppen unterteilt (Im Folgenden sind beispielsweise die Stempel / Elektrodentypen (Metallarten) aufgeführt. Die Links zu all diesen Marken befinden sich weiter auf dieser Seite.):

Oberflächenelektroden, beständig gegen abrasiven Verschleiß

Oberflächenbehandlung ist ein Verfahren zum Aufbringen einer Schicht aus geschmolzenem Metall (Füllmetall) auf den Kern. Schweißelektroden, die abriebfest sind, erzeugen auf den Teilen eine neue Schicht mit hervorragenden mechanischen Eigenschaften und Eigenschaften. Aufgrund ihrer Verwendung können Sie:

- bringen Sie das Produkt zu seinem ursprünglichen Aussehen,

- bringe ihn zu den geometrischen Dimensionen zurück

- neue wertvolle Qualitäten geben

- erhöhen Sie die Verschleißfestigkeit und die Widerstandsfähigkeit gegen Temperatureinflüsse.

Erdarbeiten, Kettenglieder von Raupenketten, Baggerschaufeln, Bulldozer-Messer, Aufreißerspitzen unterliegen Abrieb. Schützen Sie diese Teile vor Belastung und Zerstörung, indem Sie die Elektrodenmarke auftragen und. Ihre Stange besteht aus Kohlenstoffstahl, der Gips enthält Ferrobor, Borcarbid, Ferrochrom und Ferrotitan.

Erdarbeiten, Kettenglieder von Raupenketten, Baggerschaufeln, Bulldozer-Messer, Aufreißerspitzen unterliegen Abrieb. Schützen Sie diese Teile vor Belastung und Zerstörung, indem Sie die Elektrodenmarke auftragen und. Ihre Stange besteht aus Kohlenstoffstahl, der Gips enthält Ferrobor, Borcarbid, Ferrochrom und Ferrotitan.

Stoßfeste Elektroden zum Auftragen

Oberflächenelektroden, die gegen Stoßbelastungen beständig sind, werden bei der Reparatur von Zerkleinerungsgeräten wie Zecken, Bissen, Panzerungen und Rollen, Kegeln, Gebäuden verwendet. Solche Marken werden verwendet, um sie als OK 86.08, T-590 und T-620 zu bezeichnen. Mit ihnen können Sie vier oder mehr Schichten verschweißen. Der T-590N wurde für diejenigen entwickelt, die sich dafür entschieden haben, das Teil zu reparieren und es lange zu vergessen.

Die Schweißnähte der Marken T-590 und T-620 neigen beim Aufprall nicht zur Rissbildung. Sie sind verschleißfestSie sind gut mit dem Grundmetall verbunden und tragen dazu bei, die Lebensdauer der Produkte um ein Vielfaches zu verlängern.

Hartmetallelektroden

Hartmetallelektroden, die zum Auftragen verwendet werden, helfen, die Geometrie vieler Arten von Teilen wiederherzustellen. Gut geeignete Marken und ESAB OK 84.42 (eingestellt) für unlegierten Stahl. Mit UTP PUR 600, ESAB OK 83.53 können Produkte aus Hartmetallstählen geschweißt werden, die einem Abrieb und Schlag ausgesetzt sind (eingestellt). Sie eignen sich auch zum Wiederherstellen des Schneidmessgeräts, wobei die Mechanismen bei hohem Verschleiß arbeiten.

Die mit einer röhrenförmigen Markierungselektrode überlagerte Metallschicht kann nicht bearbeitet werden. Mit harten Legierungen können Sie erfolgreich arbeiten. Mit ihrer Hilfe reparieren Sie die Oberfläche der Gleise, Schneidwerkzeuge, Eimer. Sie haben eine hohe Härte von 55 bis 63 HRC. Sie haben einen Durchmesser von 3,2-12 Millimetern.

Eigenschaften, die einige Marken schweißen

ZELLER L61. Siehe auch den Clip, wo die Abscheidung durch die ZELLER L61-Elektrode demonstriert wird.

Highlights auf den Oberflächen der Elektroden

WICHTIG! Metallschicht schweißen chemische Eigenschaftensollte die Zusammensetzung der Elektrode fast vollständig mit den Eigenschaften des Stahls des reparierten Teils übereinstimmen. Dies ist bei der Auswahl einer Marke zu beachten.

Das Funktionsprinzip des Abscheidungsverfahrens beruht auf dem Schmelzen der Elektrode unter Einfluss von lichtbogenbei der Erstellung einer oder mehrerer Schichten. Wie viele davon werden zur Bestimmung benötigt, wobei die Eigenschaften des Teils je nach Anforderung zu beachten sind.

In Abhängigkeit von der Eindringtiefe des Metalls werden gute Qualitätseigenschaften erreicht, die von der Schweißerschicht erzeugt werden. Dieser Indikator sollte minimal sein. Es ist wichtig zu berücksichtigen, dass Sie eine möglichst geringe Vermischung des abgelagerten Stahls mit dem Hauptstahl erreichen müssen. Der Schweißer sollte versuchen, die minimale Eigenspannung zu erhalten und eine Verformung des Werkstücks zu vermeiden. Diese Anforderung kann nur erfüllt werden, wenn die beiden vorangehenden das richtige auswählen Elektrode und minimales Kochen.

Es ist wichtig, die zulässigen Toleranzwerte für die nachfolgende Bearbeitung von Teilen nach dem Schweißen zu reduzieren, um diese nicht zu überschreiten.

Um Verwerfungen zu vermeiden, erfolgt das Auftragen am besten in separaten Abschnitten. Es ist ratsam, jede nachfolgende Walze von der gegenüberliegenden Seite aus zu verlegen.

Nur durch die Beachtung dieser einfachen Regeln wird der Schutz des Metalls vor den schädlichen Auswirkungen von Gasen abgeschieden. Es stellt sich als dicht heraus, ohne Poren, Risse und Fremdeinschlüsse. Es ist wichtig zu berücksichtigen, dass die Oberfläche des reparierten Teils vor Beginn der Oberflächenarbeiten gründlich von Öl, Korrosion, Rost und anderen Verschmutzungen gereinigt werden muss.

Video

Schauen Sie sich das Video an, in dem der Handwerker den Pflugschar aufbaut:

Diejenigen, die verschiedene Mechanismen nutzen, müssen sich manchmal der Notwendigkeit stellen, Metall an einem bestimmten Ort des Details zu schweißen. Gebrochene Befestigungsbohrung, Oberfläche während des Betriebs abgenutzt, Abplatzer am Schneidwerkzeug, abgenutzte Lagerbuchse. In allen diesen Fällen kann auf das Ersetzen des Teils verzichtet werden, indem es durch die Methode der Metalloberfläche am verschlissenen Teil wiederhergestellt wird. Die Oberflächenbehandlung eines Metallteils ermöglicht es nicht nur, die ursprünglichen Eigenschaften des Produkts wiederherzustellen, sondern ihm auch völlig neue wertvolle Eigenschaften zu verleihen. Insbesondere kann durch Verschweißen einer Schicht aus Karbidmetall auf die Basis aus kohlenstoffarmem Stahl ein verschleißfestes Werkzeug oder Schneidwerkzeug erhalten werden.

Unter Oberflächenbehandlung versteht man das Aufbringen eines geschmolzenen Metalls (als Additiv bezeichnet) auf die Oberfläche eines anderen (als Hauptmetall bezeichnet). Gleichzeitig wird das Basismetall auch zu einer geringen Tiefe unter Bildung einer homogenen Verbindung geschmolzen. Der Zweck der Oberflächenbehandlung kann unterschiedlich sein: Wiederherstellen der verlorenen Geometrie des Bauteils oder Verändern einer neuen Form, Bildung einer Oberflächenschicht mit gewünschten physikalischen und mechanischen Eigenschaften (z. B. erhöhte Härte, Verschleißfestigkeit, Antifriktion, Korrosionsbeständigkeit, Wärmebeständigkeit usw.), Härten durch Schweißen.

Oberflächen können auf jeder Oberfläche ausgeführt werden - flach, konisch, zylindrisch, kugelförmig. Innerhalb großer Grenzen kann seine Dicke von wenigen Millimetern bis zu mehreren Zentimetern variieren.

Grundprinzipien der Oberfläche

Die Abscheidungstechnologie ähnelt in ihren Hauptpunkten der Schweißtechnologie. Sie hat die gleichen Aufgaben wie vor dem Schweißen - der Schutz des abgelagerten Metalls vor den in der Luft enthaltenen Gasen, die dicht und ohne Poren, Risse und fremde Einschlüsse des Schweißgutes sind. Daher ist es wichtig, sich mit dem allgemeinen Artikel über Schweißen, mit Artikeln zum Schweißen der entsprechenden Metalle (Kupferschweißen, Gussschweißen, Aluminiumschweißen, Edelstahlschweißen) und Elektrodenbeschichtungen vertraut zu machen. Andernfalls besteht kein Verständnis, z Machen Sie es nicht oder warum die Polarität der Elektrodenverbindung wichtig ist. Beim Auftragen müssen die Grundprinzipien beachtet werden, die eine Reihe von Anforderungen erfüllen:- Es ist notwendig, ein minimales Eindringen des Grundmetalls anzustreben. Dies wird erreicht, indem die Elektrode in die der Abscheidung entgegengesetzte Richtung gekippt wird.

- Das Schweißgut sollte so wenig wie möglich mit dem Hauptwerkstoff vermischt werden.

- Wir müssen versuchen, minimale Eigenspannungen und Verformungen in den Teilen zu erreichen. Diese Forderung wird durch die Beachtung der beiden Vorstehenden weitgehend gewährleistet.

- Die Berechtigungen für die nachfolgende Bearbeitung des Teils müssen auf akzeptable Werte reduziert werden. Mit anderen Worten, Sie müssen Metall genau so viel wie nötig schweißen, und nicht mehr.

Verschiedene Methoden der Metallbeschichtung werden angewendet - elektrischer Lichtbogen, Gas, Elektroschlacke, Induktion, Plasma, Impulslichtbogen, Vibrationsbogen, Pulverauftrag. Die am weitesten verbreitete Bogenoberfläche.

Oberflächenmaterialien gibt es in verschiedenen Formen. Dies können Füllstäbe, Pulvermischungen, beschichtete Elektroden sowie Fülldraht und Volldraht sein. In elektrischen Lichtbogenoberflächen werden hauptsächlich beschichtete Elektroden, Füllstäbe und Drähte verwendet.

Aufbringen mit beschichteten Elektroden

Oberflächenbeschichtung mit beschichteten Oberflächenelektroden bezieht sich auf die Hauptmethoden, die sowohl in der Industrie als auch im Alltag verwendet werden, da sie einfach und bequem sind und keine speziellen Geräte benötigen. Es werden eine Vielzahl von Elektrodentypen hergestellt, die eine Oberflächenschicht mit verschiedenen Eigenschaften erzeugen, die die erforderlichen Produktqualitäten für den Betrieb unter bestimmten Bedingungen bieten.Das Auftragen erfordert bestimmte Fähigkeiten bei der Arbeit. Bei minimalem Strom und minimaler Spannung müssen, um den Anteil des Grundmetalls im Schweißgut nicht zu erhöhen, beide Komponenten geschmolzen werden. Die Zusammensetzung des Metalls bestimmt die Art der Elektrode sowie die Dicke und Form - den Durchmesser der Elektrode. Die Lichtbogenspannung bestimmt die Form der Schweißnaht, wenn sie zunimmt, die Breite zunimmt und die Höhe der Walze abnimmt, die Länge des Lichtbogens und die Oxidierbarkeit von Dotierstoffen, insbesondere Kohlenstoff, zunehmen. In dieser Hinsicht neigen Sie zur minimalen Spannung, die mit dem Lichtbogenstrom übereinstimmen muss.

Das Auftragen von Teilen aus Stahl erfolgt in der Regel durch Gleichstrom. umgekehrte Polarität (an der Elektrode "Plus") in der unteren Position.

Teile aus kohlenstoffarmen und niedriglegierten Stählen werden normalerweise ohne Vorwärmen abgeschieden. Oft ist jedoch ein Vorwärmen und eine anschließende Wärmebehandlung erforderlich, um innere Spannungen abzubauen. Detailliertere Anforderungen an die Oberfläche sind in der Dokumentation der verwendeten Oberflächenelektroden aufgeführt. Für die OZI-3-Elektrode werden beispielsweise die folgenden technologischen Merkmale bereitgestellt: "Die Auflage wird in ein bis vier Schichten mit Vorwärmen auf eine Temperatur von 300 - 600 ° C hergestellt. Nach dem Auflegen wird eine langsame Abkühlung empfohlen. Es ist möglich, bei hoher Temperatur zu schweißen. Kalzinieren vor dem Aufbringen: 350 ° C, 1 h.

Die Oberfläche des Teils wird vor dem Auflegen von Öl, Rost und anderen Verunreinigungen gereinigt.

Für die Anordnung der Schweißnähte gibt es verschiedene Schemata. Bei flachen Oberflächen gibt es zwei Haupttypen von Oberflächen - die Verwendung von schmalen Walzen, die sich um 0,3 bis 0,4 ihrer Breite überlappen, und die Breite, die durch erhöhte Querbewegungen der Elektrode relativ zur Durchlaufrichtung erzielt wird.

Eine andere Möglichkeit - schmale Walzen in einiger Entfernung voneinander zu legen. Wenn diese Schlacke nach dem Aufbringen mehrerer Rollen entfernt wird. Danach werden die Rollen geschweißt und befinden sich in den Zwischenräumen.

Um Verzerrungen der Teile zu vermeiden, wird empfohlen, das Schweißen in "zufälligen" Abschnitten in separaten Abschnitten durchzuführen, und das Verlegen jeder nachfolgenden Walze sollte von der gegenüberliegenden Seite in Bezug auf die vorherige beginnen.

Das Aufbringen einer zylindrischen Oberfläche erfolgt auf drei Arten: Walzen entlang des Generators des Zylinders, Walzen auf geschlossenen Kreisen und entlang einer Wendel. Die letztere Option (entlang einer schraubenlinienförmigen Linie) ist besonders günstig bei mechanisierten Oberflächen, bei denen Teile während des Oberflächenprozesses eine gleichförmige Rotation erhalten.

Um die Lebensdauer der Stanz-, Matrizen- und Messwerkzeuge sowie von Teilen von Mechanismen, die unter starkem Verschleiß arbeiten, wiederherzustellen und zu erhöhen, werden Oberflächen mit harten Legierungen, die Verbindungen von Metallen wie Titan, Wolfram, Tantal, Mangan, Chrom und andere mit Bor sind, verwendet , Kohlenstoff, Kobalt, Eisen, Nickel usw.

Bei der Herstellung von neuen Werkzeugen und Teilen mit Hartlegierungen werden Teile aus Kohlenstoff oder legierten Stählen als Rohlinge (Sockel) verwendet. Bei der Reparatur von Teilen mit hohem Verschleiß vor dem Aufbringen von harten Legierungen erfolgt das Vorauftragen mit kohlenstoffarmen Stahlelektroden.

Um eine hochwertigere Oberfläche zu erhalten, Rissbildung zu vermeiden und Spannungen zu reduzieren, ist es in vielen Fällen ratsam, die Werkstücke auf eine Temperatur von 300 ° C und höher zu erwärmen.

Oberflächenbearbeitung von Zerspanungswerkzeugen. Zerspanungswerkzeuge und Werkzeuge, die mit Kalt- und Heißprägen arbeiten, werden mit Elektroden OZI-3, OZI-5, OZI-6, TsS-1, TsI-1M und anderen Marken verschmolzen. Das von diesen Elektroden abgeschiedene Metall besitzt eine hohe Beständigkeit gegen Abrieb und Kollaps bei hohen spezifischen Belastungen und hohen Temperaturen - bis zu 650 bis 850 ° C. Die Härte der abgeschiedenen Schicht ohne Wärmebehandlung reicht von 52 HRC (OZI-5) bis 61 HRC (OZI-3). Es werden 1-3 Schichten mit einer Gesamtdicke von 2-6 mm abgeschieden. Vor dem Auftragen wird das Teil auf 300 - 700 ° C erhitzt (abhängig vom Elektrodentyp).

Oberflächenbehandlung von Teilen, die auf Abrieb ohne Stoßbelastung wirken. Wenn Sie das Schweißgut mit einer besonders hohen Härte erhalten möchten, können Sie Elektroden für die Oberflächen T-590 und T-620 verwenden. Sie sind speziell für die Abdeckung von Teilen konzipiert, die mit starkem Abrieb arbeiten. Ihr Kern besteht aus Weichstahl, aber die Beschichtungen umfassen Ferrochrom, Ferrotitan, Ferroboron, Borcarbid und Graphit. Dank dieser Materialien kann die Härte des Schweißgutes 62 bis 64 HRC erreichen.

Aufgrund der Tatsache, dass das abgeschiedene Metall spröde ist und zum Reißen neigt, sind die mit T-590- und T-620-Elektroden aufgebauten Produkte nicht für den Betrieb unter erheblichen Stoßbelastungen ausgelegt. Das Aufbringen von Hartmetall wird in einer oder zwei Schichten ausgeführt. Wenn Sie eine große Dicke schweißen möchten, werden die unteren Schichten mit Elektroden aus unlegiertem Stahl und nur die endgültigen mit Hartmetall abgeschieden.

Oberflächenbehandlung von abrasiven Teilen mit Stoßbelastungen. Teile aus Manganstählen (110G13L und ähnliche), die unter Bedingungen mit starkem Oberflächenverschleiß und hohen Stoßbelastungen (insbesondere Arbeitskörpern für Bau- und Erdbewegungsmaschinen) arbeiten, werden mit Elektroden OMG-N, TsNIIN-4, OZN-7M, OZN-400M aufgebracht , OZN-300M und andere Marken. Bei ihrer Verwendung beträgt die Härte des abgelagerten Metalls in der zweiten Schicht 45 bis 65 HRC bei hohen Viskositätswerten.

Edelstahloberflächen. Für das Aufbringen von Teilen aus Edelstahlelektroden werden TsN-6L, TsN-12M-67 und andere Marken verwendet. Der Kern dieser Elektroden besteht aus hochlegiertem rostfreiem Draht. Neben der hohen Korrosionsbeständigkeit besitzt das Schweißgut auch eine Reißfestigkeit, so dass diese Elektroden zum Auftragen von Dichtflächen in Verstärkungsprodukten verwendet werden können.

Bei der Verwendung einiger Elektroden zum Auftrag von rostfreien Stählen wird empfohlen, das Bauteil vor- und gleichzeitig auf eine Temperatur von 300-600 ° C zu erhitzen und nach dem Auftrag eine Wärmebehandlung durchzuführen.

Oberflächenbehandlung von Kupfer und seinen Legierungen. Das Aufbringen von Kupfer und seinen Legierungen (Bronze) kann nicht nur auf Kupfer- oder Bronzebasis erfolgen, sondern auch auf Stahl und Gusseisen. In diesem Fall werden Bimetallprodukte hergestellt, die die erforderlichen Leistungsmerkmale (hohe Korrosionsbeständigkeit, niedriger Reibungskoeffizient und andere wertvolle Eigenschaften, die Kupfer und seinen Legierungen innewohnen) aufweisen und im Vergleich zu Bauteilen, die vollständig aus Kupfer oder Kupfer bestehen, sehr viel kostengünstiger sind Legierungen.

Insbesondere Aluminiumbronzen mit hohen Antireibungseigenschaften arbeiten sehr gut in Reibeinheiten. Sie werden daher auf Schneckenräder, Cracker und andere unter Reibbedingungen arbeitende Teile geschweißt.

Das Aufbringen von Teilen aus technisch reinem Kupfer kann durch Elektroden von Komsomolets-100 oder durch Schweißen von Stäben aus Kupfer oder seinen Legierungen erfolgen. Beim Auftragen von Kupfer auf Kupfer wird auf eine Temperatur von 300 bis 500 ° C vorgeheizt.

Die abgeschiedene Schicht sollte vorzugsweise bei einer Kupfertemperatur über 500 ° C geschmiedet werden.

Wenn eine Beschichtung mit Bronze erforderlich ist, können OZB-2M-Elektroden verwendet werden, die neben der Kupferkomponente Zinn, Mangan, Nickel und Eisen enthalten. Produkte, die mit OZB-2M-Elektroden abgeschieden werden, weisen eine hohe Verschleißfestigkeit auf.

Das Aufbringen von Kupfer und seinen Legierungen erfolgt durch Gleichstrom mit umgekehrter Polarität in der unteren Position.

Auftauchen in Schutzgas

Neben beschichteten Elektroden können Sie zu Hause auch Schutzgase mit der MIG / MAG-Methode (mit automatisierter Drahtzuführung) oder WIG (Wolframelektrode) mit Füllstäben einschweißen. Zum Schutz können verschiedene Gase verwendet werden: Argon, Kohlendioxid, Helium und Stickstoff, abhängig vom abgeschiedenen Metall.Bei der Wiederherstellung der Kohlenstoffstahlteile durch Schweißen kann billigeres Kohlendioxid verwendet werden. In Anbetracht der Tatsache, dass CO 2 das geschmolzene Metall oxidiert, sollte der Fülldraht in diesem Fall Desoxidationsmittel (Mangan, Silizium usw.) aufweisen.

Die Beschichtung von Kupfer und seinen Legierungen kann in Stickstoff durchgeführt werden, der kupferneutral ist.

Hochlegierte Stähle, Legierungen auf Magnesium- und Aluminiumbasis werden in Argon, Helium oder einer Mischung davon geschmolzen.

Die nicht verbrauchbare Mantel-Wolframelektrode wird in Argon und Helium ausgeführt. Allgemeines inerte Gaseinsbesondere Argon, sind universell einsetzbar und eignen sich zum Schweißen und Auftragen von nahezu allen Metallen.

Als Materialien zum Schweißen werden halbautomatische Kohlenstoff- und niedriglegierte Stähle verwendet schweißdraht durchgehender Abschnitt (Sv-08GS, Sv-08G2S, Sv-12GS) und spezielle Oberflächen (Np-40, Np-50, Np-30HGSA). Für das Aufbringen von Edelstahldraht wird Edelstahl verwendet. Die Oberflächenbehandlung kann mit Fülldraht erfolgen, wodurch eine Schweißnahtschicht mit besonderen Eigenschaften erhalten werden kann.

Bei der Wiederherstellung von Teilen durch Schweißen wird wie beim MMA die MIG / MAG-Methode verwendet gleichstrom umgekehrte Polarität, dadurch weniger Eindringen in das Basismetall. Bei der Verwendung wolframelektrode (TIG-Verfahren) verwenden Sie direkte Polarität, um das Schmelzen der Wolframelektrode zu vermeiden. Die Oberfläche sollte möglichst kurz sein, um Metallspritzer zu vermeiden.

Wenn Sie den Inhalt dieser Site verwenden, müssen Sie aktive Links zu dieser Site setzen, die für Benutzer und Suchroboter sichtbar sind.