Скорост на ръчно заваряване. Ръчен избор на режим на заваряване

§ 27. Режими на ръчно електродъгово заваряване с метални електроди

Под режим на заваряване се разбира набор от условия, които създават постоянен ход на процеса на заваряване, а именно: стабилно горене заваряване дъгаполучаване на заварки с необходимия размер, форма и качество. Режимът на заваряване се състои от редица параметри. Параметрите на режима на заваряване са разделени на основни и допълнителни. Основните параметри на режима на заваряване за ръчно електродъгово заваряване включват величината, вида и полярността на тока, диаметъра на електрода, напрежението, скоростта на заваряване и количеството на напречните колебания на края на електрода, а допълнителните стойности включват количеството на емисията на електрода, състава и дебелината на електродното покритие, началната температура на основния метал, положението на електрода в пространството (вертикално, наклонено) и положението на продукта по време на заваряване.

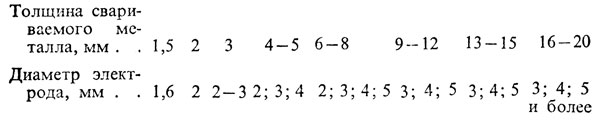

Избор на диаметър на електрода, Диаметърът на електрода се избира в зависимост от дебелината на заваръчния метал; марки на заварен метал; формата на жлеба и броя на ролковия шев; позицията, в която се извършва заваряването; вид връзка.

Диаметърът на електрода, в зависимост от дебелината на заваръчния метал, се избира главно при заваряване в долно положение, въпреки че такъв избор не се изключва при заваряване в други пространствени положения. При заваряване на метал в долно положение (ако не се вземе под внимание формата на жлеба) съществува следната експериментална връзка между дебелината на заваръчния метал и диаметъра на електрода.

Електроди с диаметър 2-3 mm за заваряване на метал с дебелина от 4 mm и повече се използват, когато се прави първият слой - така нареченият корен заварка.

Диаметърът на електрода, при равни други условия, се избира в зависимост от марката на заваръчния метал. За да се намали подаването на топлина към основния (заваряващ) метал (за да се намали възможността от напукване), особено при заваряване на втвърдяващи стомани и чугун, електродът се взема с диаметър 2-3 мм, което осигурява ролка с малка секция.

Диаметърът на електрода също се избира в зависимост от формата на жлеба за заваряване. Ако жлебът не е, тогава диаметърът на електрода може да бъде избран в съответствие с горната зависимост. Ако има режещ ръб, тогава, когато се прилага първият слой, независимо от марката метал, който се заварява, използвайте електроди с диаметър 2-3 mm и рядко 4 mm. Използването на електроди с голям диаметър (повече от. \\ T

4 mm), като правило води до липса на проникване, шлакиране и образуване на редица други дефекти. Следващите слоеве се изпълняват с електроди с диаметър 4 mm, и ако дебелината на метала е повече от 12 mm и се извършва заваряване в долно положение, могат да се използват електроди с диаметър 5 mm. При заваряване на метал с дебелина повече от 12 mm в долното положение, декоративният слой може да бъде направен с електроди с диаметър 5 mm или повече. При изпълнение на шевове във вертикални и други пространствени положения, първият слой се нанася с електроди с диаметър 2-3 mm и рядко 4 mm, а следващите слоеве, включително декоративния слой, са направени от електроди с диаметър 4 mm.

Диаметърът на електрода трябва да се избере в зависимост от съединението, което се заварява. При заваряване на челно съединение изборът на диаметъра на електрода трябва да се извърши, както е посочено по-горе. При заваряване на Т-образни, ъглови и припокриващи се фуги има такова правило за избор на диаметъра на електрода:

за шевове, изпълнени в няколко слоя, първият слой е направен от електроди с диаметър 2, 3, 4 мм. Колкото по-отговорна е конструкцията, толкова по-малък е диаметърът на използвания електрод, което допринася за постигането на добро проникване в корена на шева, намалява подадената топлина към основния метал и следователно намалява напрежения на заваряване и деформации;

за шевовете, които се изпълняват в един проход, се използват електроди с диаметър 2, 3, 4, 5 и 6 mm, в зависимост от дебелината на заварените листове.

Типът и марката на електрода се избират в зависимост от якостните, механичните и експлоатационните свойства заварена връзка.

Напрежение на дъгата, Напрежението на дъгата варира пропорционално на дължината на дъгата. С увеличаването на дължината на дъгата, нейното напрежение се увеличава и следователно делът на топлината ще разтопи електрода и основният метал се увеличава. В резултат се увеличава ширината на заварката и намалява дълбочината на проникване и височината на армировката. Напрежението на дъгата зависи от величината на тока и диаметъра на електрода. Обикновено това е 18–45 V. По-добре е да се извършва заваряване с къса дъга, където напрежението се настройва на 18–20 V. Дългата дъга създава суров звук, придружен от плясък и значително пръскане на разтопения метал. Следователно опитен заварчик от звука на дъгата може дори на известно разстояние да прецени дължината му. За да се намали дължината на дъгата, държачът на електрода с електрода трябва да се понижи по-бързо надолу.

Скорост на заваряване С увеличаване на скоростта на заваряване, ширината на заварката намалява, заедно с това се увеличава дълбочината на проникване, което е следствие от факта, че течният метал няма време да изтича под дъгата и дебелината на междинния слой е малка. С по-нататъшно увеличаване на скоростта на заваряване, времето на термично въздействие на дъгата върху метала и дълбочината на проникване намалява и със значителна скорост на заваряване, дори се образува нефузия на основния метал със заваръчния метал.

Тип на тока и полярност, Видът и полярността на тока също влияят на формата и размерите на заваръчния шев. При заваряване с постоянен ток обратна полярност дълбочината на проникване е 40 - 50% повече, отколкото при заваряване с постоянен ток на пряка полярност, което се обяснява с различното количество топлина, отделяна от анода и катода. Затова при заваряване се използва обратна полярност тънък метал с цел да се премахне прогонването и при заваряването на високолегирани стомани, за да се предотврати тяхното прегряване. При заваряване с променлив ток дълбочината на проникване е с 15-20% по-малка, отколкото при заваряване с постоянен ток на обратната полярност.

Видът и полярността на тока се избират според вида на електродното покритие, марката на заваръчния метал, дебелината на заварения метал.

Наклон на електрода, ръчно електродъгово заваряване може да се извърши с вертикален електрод, ъгъл напред и назад. Тъй като колоната на дъгата има тенденция да поддържа посоката на оста на електрода, във всеки от тези случаи формата на заваръчната вана и следователно формата на шева ще бъде различна. При заваряване напред, като правило, течният метал изтича под дъгата, така че дълбочината на проникване и увеличаването на височината се намаляват, а ширината на шва се увеличава. Когато се завива назад ъгъл, течният метал се принуждава от налягането на дъгата отдолу, поради което дълбочината на проникване и височината на усилването се увеличават.

Наклон на продукта, В зависимост от местоположението на връзките на продукта или върху наклона на продукта, ръчното заваряване може да се извърши на хоризонтална равнина, при изкачване и спускане. Ефектът от наклона на продукта и пространственото разположение на съединенията върху продукта върху формата на шева е приблизително същата като влиянието на наклона на електрода. При завиване при нарастване разтопеният метал под собствена тежест излиза от дъгата, в резултат на което дълбочината на проникване и височината на армировката се увеличават, а ширината на шва намалява. При заваряване на спускане течният метал изтича под дъгата, което намалява дълбочината на проникване и увеличава ширината на шва.

Предварителното загряване и последващата топлинна обработка се извършват в случаите, когато металът е склонен към образуване на охлаждащи конструкции, например при закалените съединения при заваряване средно и високо се образуват закаляващи конструкции. въглеродна стомананисколегирани, топлоустойчиви и високолегирани стомани и др. и когато металът има значителна топлопроводимост и топлинен капацитет (мед и др.).

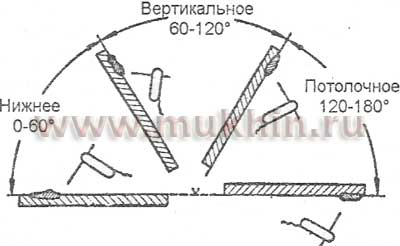

Позиция в завареното пространство, Ръчната дъгова заварка може практически да бъде изпълнена във всички пространствени положения: по-ниска, в лодката, полу-вертикална, вертикална, полу-хоризонтална и хоризонтална, както и полу-таван и таван. Възможността за извършване на заваряване в една или друга позиция зависи предимно от вида на заварения метал и вида на покритието с електрод.

селекция заваръчен ток , Заваръчният ток се настройва в зависимост от диаметъра на използвания електрод и пространственото положение, в което се извършва заваряването.

За заваряване в долното положение, заваръчният ток може да се определи по формулата I St = K × d E, където I St е заваръчният ток, А; K - коефициент на пропорционалност, в зависимост от диаметъра и вида на електрода, A / mm; d O - диаметър на електрода, mm.

Когато се заваряват стомани с ниско съдържание на въглерод, стойностите на К са следните:

Диаметърът на електрода (d3), mm. 1-2 3-4 5-6

Коефициент на пропорционалност, A / mm 25 - 30 30 - 45 45 - 60

При заваряване във вертикално положение, заваръчният ток се изразява по формулата I St = 0.9 K × d E, където 0.9 е коефициентът, отчитащ намаляването на заваръчния ток при заваряване във вертикално положение.

При заваряване в положение на тавана, заваръчният ток е равен на I St = 0.8 × К × d Е, където 0.8 е коефициентът, който отчита намаляването на заваръчния ток при заваряване в тавана.

режими ръчно заваряване. За да се получи висококачествена заварка, е необходимо да се избере подходящия режим на заваряване, определен от диаметъра на електрода, размера на заваръчния ток и дължината на дъгата.

Диаметър на електрода избирайте в зависимост от дебелината на метала и вида на завареното съединение. В този случай можете грубо да се насочите към следните данни:

Величината на заваръчния ток зависи от дебелината на заваръчния метал, вида на съединението, скоростта на заваряване, позицията на заваръчния шев в пространството, дебелината и вида на електродното покритие и неговия диаметър. Практически величината на заваръчния ток при заваряване с нисковъглеродни стоманени електроди може да се определи по формулата

Заваръчен ток засяга не само дълбочината на проникване, но и формата на шева. При ширина на шва равна на 3-4 диаметъра на електрода, формата на шева е най-благоприятна.

Дължина на дъгата значително влияе на качеството на шева: колкото по-къса е дъгата, толкова по-високо е качеството на заваръчния метал. Дължината на дъгата се определя от формулата

където d е диаметърът на електрода, mm.

Обикновено заваряването се извършва при ток над 50 А. При заваръчен ток над 100 А, напрежението на запалване на дъгата зависи само от дължината на дъгата и се определя по формулата

където α е коефициентът, характеризиращ спада на напрежението на електродите (със стоманени електроди α = 10/12, с въглеродни електроди α = 35/38; β е коефициентът, характеризиращ спада на напрежението 1 mm дължина на колоната на дъгата; β = 2.0-2, 5.

Напрежението за запалване на дъга за постоянен ток е 40-60 V; за редуващи се 50-70 V.

Производителността на заваряването зависи от времето, прекарано и от диаметъра на електрода. Пълното време се определя от формулата

където t 0 е времето на главната дъга, h; - коефициент на натоварване на заварчика, равен на 0,4-0,8, в зависимост от вида на производството и естеството на извършената работа.

Време на главната дъга може да се определи по формулата

където Q е количеството на заваръчния метал, g; I - заваръчен ток, А; Н е скоростта на отлагане, т.е. количеството на електродния метал в грамове, отложен за 1 h, на 1 А от заваръчния ток, като се взема предвид вида на електрода, загубата на метал чрез изгаряне и пръскане; за тънко покрити електроди, H = 7-8 g / A × h, и за електроди с дебело покритие, H = 10-12 g / A × h и повече.

Масата на отложения метал се определя по формулата

където P е коефициентът на топене (8-14 g / A × h); I - заваръчен ток, A.

Скорост на заваряване

където L е дължината на шва, m

Консумацията на електроди (за отпадъци, пръскане и шлифове) е до 25% от общата маса на електродите. Консумация на електроенергия при ръчно заваряване постоянен ток е 7-8 kW × h / kg, а на променлива - 3.5 kW × h / kg метал на заварка.

Ръчно заваряване Състои се от заваръчна машина с директен или променлив ток, заваръчна маса, стойка, предпазен щит, електрически държач и различни заваръчни устройства. Работната стойка на заварчика е разположена в изолирана кабина, оборудвана с принудителна и изпускателна вентилация.

Ръчни заваръчни техники. Дъгата може да бъде възбудена по два начина: чрез докосване на края на електрода към заваръчния продукт, последвано от отстраняването му на разстояние 3-4 мм; Бързо странично движение на електрода към заваръчния продукт, последвано от прибиране (като запалване на кибритена клечка). Докосването на електрода към продукта трябва да бъде краткотрайно: в противен случай е заварено към продукта.

Дължината на дъгата значително влияе на качеството на заваряването. Късата дъга постоянно гори и осигурява висококачествена заварка, тъй като разтопеният метал бързо преминава през въздушната междина и е по-малко окислен и нитриран. За правилното оформяне на шева при заваряване с консумиращ електрод, той трябва да се държи под наклон спрямо повърхността на заваръчния метал (под ъгъл 15-20 ° от вертикалата). Чрез промяна на ъгъла на наклона на електрода можете да регулирате дълбочината на топене на основния метал и да повлияете на скоростта на заваряване и охлаждане на заваръчния метал.

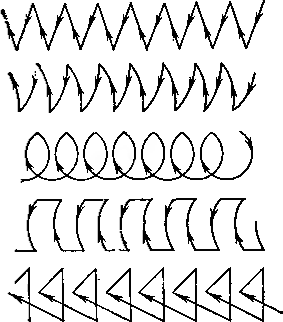

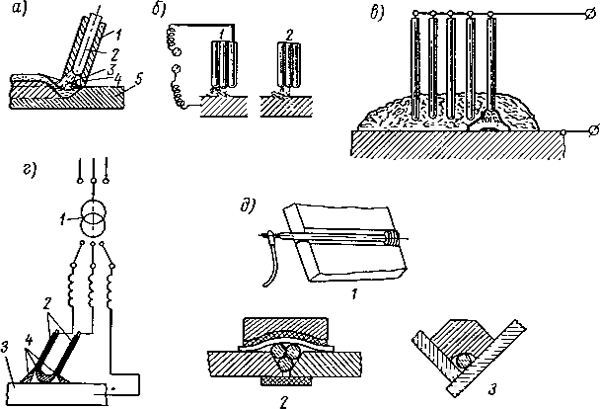

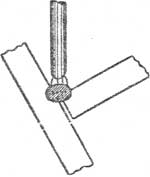

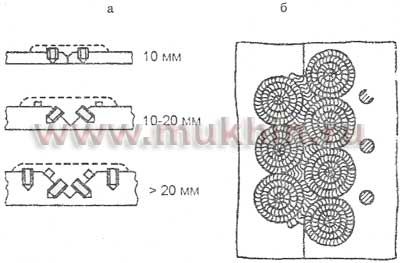

При заваряване на тънки листове се поставя шев под формата на тесен валяк (0.8-1.5 ширина на диаметъра на електрода). При заваряване на дебели листове се използват разширени ролки. С такива шевове краят на електрода прави три движения: транслационни по оста на електрода, транслационни по линията на шева и напречно-колебателни движения. Последните подобряват нагряването на ръбовете на шева, забавят охлаждането на ваната от заваръчния метал, елиминират липсата на проникване и осигуряват равномерен шев. Диаграма на различните колебателни движения на края на електрода е показана на фиг. 1.

Фиг. 1. Схема на движението на електрода при ръчно електродъгово заваряване

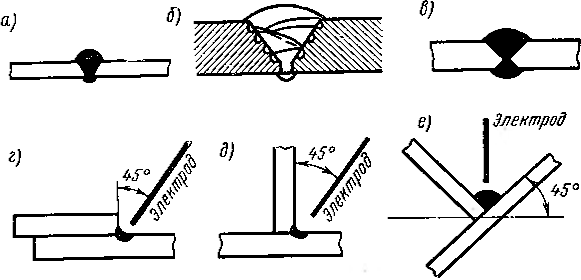

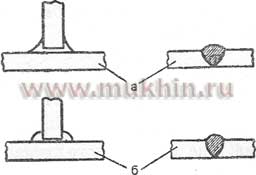

Заваряване без резки (Фиг. 2, а) се извършва главно чрез проникване от едната страна на шва. В тези случаи се препоръчва използването на облицовки (стомана, мед). Понякога, ако е възможно, шевът е заварен с тесен валяк от обратната страна.

При челно заваряване на шев с V-образен жлеб (Фиг. 2b, дъгата се запалва в близост до скосяването на ръбовете и се заварява металната ролка. В зависимост от дебелината на листа и диаметъра на електродите, шевът се прави в един или няколко прохода.

При многослойно заваряване всеки слой се почиства добре. Броят на слоевете се определя въз основа на диаметъра на електрода. Дебелината на слоя е равна на (0.8 / 1.2) d el.

За заваряване на шестоъгълни шевове (Фиг. 2, д), за да се намали деформацията, слоевете се полагат последователно от двете страни на канала.

Когато се образува ъглова заварка (фиг. 2, г, д), електродът се поставя под ъгъл от 45 ° към повърхността на детайла. При прилагане на повишени стойности на тока (за да се избегне повреда при заваряване), двете повърхности, които трябва да бъдат заварени, са наклонени към хоризонталната равнина под ъгъл 45 ° (заваряване на лодката, фиг. 2, д).

Фиг. 2. Оформяне на ролки за челни и заваръчни заварки

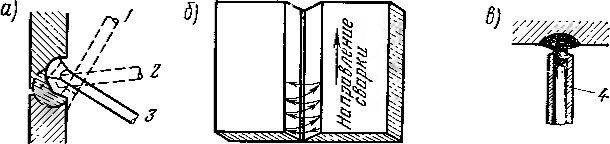

При заваряване на хоризонтални шевове на вертикална равнина (Фиг. 3, а), рязането се дава само на горния лист, дъгата се възбужда в долния край, след което постепенно се прехвърля към скосения горен ръб.

Вертикалните шевове са по-трудни за заваряване поради низходящия поток на разтопения метал. За да се намали оттичането на метала, работата се извършва в къса дъга и в посока нагоре (фиг. 3.6), с изключение на листове с дебелина до 1.5 мм.

заваряване тавани (Фиг. 3, в) произвеждат много къса дъга (късо съединение на електрода на частта). Нанесете електроди с огнеупорно покритие, което се образува около електродите "ръкав", съдържащ насочен газов поток, който държи електродния метал.

Фиг. 3. Схематично представяне на работата при заваряване на различни заварки: 1, 2. 3 - Положение на електрода; 4 - покритие

Увеличаването на дължината на дъгата до 6-10 мм не оказва забележим ефект върху качеството на заваръчния шев. При заваряване с въглероден електрод на постоянен ток с пряка полярност, консумацията на този електрод е незначителна; при работа с обратна полярност може да се получи метално карбонизиране.

За продукти с фланцови ръбове с дебелина от 3 mm листове, заваряването с въглероден електрод се извършва без пълнежен материал, а за продуктите, изработени от листове с дебелина повече от 3 mm - с подаване на пълнител в дъга.

В допълнение към дъгата с директно действие, можете да използвате и индиректна дъга. В този случай използвайте два въглеродни електрода, подсилени в специален държач.

Производителността на заваряване с въглероден електрод без метална добавка с дебелина на стоманата 1-3 mm достига 50-60 m / h. Диаметърът на въглеродния електрод варира в диапазона 10-25 мм с ток 200-600 А.

Усъвършенствани методи за ръчно заваряване. Използването на нови високоскоростни методи позволява да се увеличи скоростта на използване на заваръчната станция и да се увеличи драстично производителността на ръчното заваряване. Най-важните технологични методи за високоскоростно заваряване са: заваряване с дълбоко проникваща заварка, заваряване със сдвоен електрод, лъч електроди, многоелектродно заваряване, заваряване с трифазна дъга с легнал електрод и др.

Заваряването чрез дълбоко проникване (проникване) (фиг. 4, а) увеличава производителността с 150-200%. Електродите са покрити с качествено покритие 1 (с покритие) с по-висока точка на топене, отколкото тази на металния електродния прът 2. Стопеният метал 3 е разположен във вътрешността на смазващото средство 4, което има формата на конична втулка, разположена върху повърхността на заваръчния продукт 5. Тази ръкава предотвратява късо съединение и улеснява контрола процес, позволява по-добро използване на дъгова топлина и осигурява по-дълбоко проникване.

Когато се заварява с сдвоен електрод, двата електрода са свързани заедно, така че се оказва, че е 30-40 мм по-дълъг от другия; токът се подава към дългия прът. След това върху електродите се нанася общ покриващ слой (покритие). Дъгата се формира между дългия прът и продукта и късата пръчка се разтопява поради излишната топлина на дъгата.

Вариант на заваряване с сдвоен електрод е заваряване с греда от електроди (3-4 броя). При определяне на количеството ток се взема общият диаметър на електродния лъч, т.е.

Схемата на заваряване с греда на електродите е показана на фиг. 4, б. Когато дъгата е възбудена, токът преминава първо през първия електрод, след това през втория, третия и т.н.

Вариант на този метод е многоелектродната настилка с блуждаеща дъга (фиг. 4, в). Няколко електрода се събират в един ред под формата на чест гребен. Токът се подава от един полюс към продукта, а другият към всички електроди. Дъгата под слой от поток се движи от един електрод към друг или едновременно изгаря от няколко електрода; докато основният метал се стопи леко. По време на процеса на заваряване електродите и потокът се подават автоматично.

Заваряването с трифазна дъга (фиг. 4, г), в сравнение със заваряване с еднофазна дъга, увеличава производителността с два до три пъти, намалява консумацията на енергия с около 25% и осигурява по-дълбоко проникване на заварените продукти. Първите две фази на токовия източник 1 са свързани поотделно към два паралелни електрода 2 с дебело покритие; третата фаза е свързана с продукта 3. Когато са затворени, се образуват три дъги 4. Те осигуряват стабилност и надеждност на процеса на заваряване.

Фиг. 4. Високоскоростни методи за ръчно сдвояване: a - заваряване в дълбочина; b - електроди за лъчево заваряване; в - многоелектродна заварка под слой от флюс; d - трифазно електродъгово заваряване; e - заваряване с лежащ електрод: 1 - челно заваряване с един електрод; 2 - сирене в фугата с греда от електроди; 3 - заваряване на Т-свръзка

По метода на скоростта може да се припише заваряването на легнал електрод (фиг. 4, г). Електрод с висококачествено покритие или сноп от електроди се поставя в ръбното подрязване на части с челно съединение 1, 2 или под ъгъл с тройно съединение 3. Заваряването с летящ електрод може да се извършва с директен и променлив ток, но заваряването с постоянен ток на директния полярност дава най-добри резултати. Токът се прилага към електрода и продукта.

Заваръчен ток

Ами заваръчния ток? Както вече се надявах, разбрах, колкото повече заваръчен ток, толкова повече енергия се прехвърля към зоната на заваряване, толкова по-силно и по-дълбоко се топи металът и колкото по-дебели продукти могат да се свържат. И за да се предава ток с по-голяма сила, е необходим по-дебел проводник. Съответно, можем да получим пряка връзка: дебелината на метала - дебелината на електрода - силата на тока. Често на заваръчни машини се прилагат плочи, отговарящи на дебелината на електрода и заваръчния ток. Препоръчвам ви да не приемате тези таблици като догма - това е само отправна точка за навигация. За домакинството ще имате достатъчно ток до 160A, което ви позволява да използвате 4 mm електрод. В паметта ми много рядко използвах този диаметър на електродите. По принцип - е 2 и 3 мм. Има също диаметър 2,5 mm за електроди от марки UONI-13/45, 15/55, NIAT-3M (типове за въглеродни стомани). Приблизително силата на заваръчния ток може да се определи по формулата: I = Kdel. Където K е експериментален фактор, равен на 40-60 mm за електроди от нисковъглеродна стомана и 35-40 mm за електроди с пръчка от високолегирана стомана, а del е диаметърът на вашия електрод.

Рязане на метал чрез заваряване, заваръчна машина, горене

Сега нека да спорим - какво ще стане, ако вземем електрод с диаметър 2 mm за стоманен лист от 2 mm и токът е настроен на около 100 A, което обикновено съответства на диаметър на електрода от 3 mm? Това, което ще се случи, е, че електродът и стоманата ще започнат активно да се топят и да се изпарят. За да се захрани електродът в зоната на заваряване трябва да бъде много интензивно. Без баня можете да получите, и да получите така наречените. чрез изгаряне. Изглежда, че е неудобство, но ние го превръщаме в добро - ще започнем да движим електрода постепенно, контролирайки появата на изгарянето. И ето, ето, ние изрязваме стомана! И по този начин ще можете да изрежете достатъчно дебел лист. Разбира се, качеството на ръбовете ще бъде много по-ниско, отколкото при рязане с ъглошлайф (мелница), но този метод понякога е напълно приложим, когато няма високи изисквания към качеството на ръбовете. Токът за рязане на метал обикновено е по-висок с 25-30% от тока, необходим за заваряване.

Положение на електрода по време на заваряване. Държач за електрод, държач

Електродът, който вмъквате в държача на електрода (заварчиците го наричат "държач"). Тя трябва да бъде удобна, лека, тя трябва да бъде канали за инсталиране на електрода на различни ъгли. Има много различни държачи за електрод за проектиране и приложение. Като правило, известни производители завършват заваръчни машини доста прилични държачи за електрод и не е нужно да мислите за техните модификации. Когато поставите електрода в държача, уверете се, че сте проверили (чрез люлеене) надеждността на нейния монтаж в държача. В противен случай ще се появи дъга в точката на закрепване и дъгата или ще бъде нестабилна или изобщо не ще се запали.

Как да държим електрода? По отношение на равнината на шева, тя може да бъде под ъгъл 30-60 ° от вертикалата или под прав ъгъл. Когато се изпълняват вертикални шевове отдолу нагоре, ъгълът трябва да бъде 45-50 ° надолу от хоризонталата. Ако отгоре надолу - 10-20 ° надолу от хоризонталата. Освен това процесът се определя от посоката на движение. При заваряване с "преден" ъгъл (далеч от вас), дълбочината на проникване намалява, височината на изпъкналостта на шева намалява, но ширината на шва се увеличава значително, което дава възможност да се препоръча тази позиция за свързване на метали с малка дебелина. В този случай стопилката и шлаката се движат пред електрода. Този метод има редица недостатъци - например, много от течната шлака се натрупва пред електрода, тя се оттича върху метала и предотвратява поддържането на дъгата. Възможни са течове и включвания на шлака. В този случай трябва да подравните позицията на електрода към вертикалата.

Най-общо казано, ще наблюдавате как потокът от метал и дъгата "отблъскват" стопилката в заваръчната вана и ще наблюдават разликата при различни позиции на електрода.

Заваряването под "прав ъгъл" (електродът се отдалечава от вас) позволява на течната шлака да се движи вследствие на заваръчната вана, покриваща течния заваръчен метал точно зад електрода. Това осигурява образуването на качествен валяк.

Освен това, при заваряване с електроди, покрити с рутил, наклонът на електрода към бъдещия шев трябва винаги да бъде по-голям, отколкото за електроди с основно покритие.

Най-разпространеният метод е ъгъл назад".

При заваряване назад, дълбочината на проникване и височината на изпъкналостта се увеличават, но ширината намалява. Затоплянето на ръбовете не е достатъчно, следователно е възможно да се стигне до образуването на пори. Ако електродът се наклони прекалено много, ще видите шлака, изтласкван от банята под въздействието на дъгата, излагайки метала. Това води до бързо охлаждане на метала. Това се отразява неблагоприятно на качеството на шева. Шевовете се оказват неравномерни, скали и значителни разлики по краищата на основния метал. Необходимо е да се поддържа ъгъл, така че течната шлака веднага да следва електрода и да не се изтласква от силата на дъгата.

Градинската скамейка го направи сами в лятната си къща ...

Дизайн на градинска пейка. Как да направите свои ръце удобен магазин в страната ...

Стълба ограда ограда със собствените си ръце. Сложете, инсталирайте, копайте ...

Огради, огради. Ние ще направим добра подкрепа за оградата, така че оградата ...

Как да елиминираме теч в отоплителната система, отоплителния котел ....

Какво да правим с малка теч в отоплителната система? ...

Свържете алуминий, меден проводник. Кабелна инсталация. Апартамент, къща, ...

Как да свържете алуминия и медна жица? Свързване на медни и алуминиеви проводници ...

Обяснителни бележки - примери, модели, модели ...

Обяснителна бележка. Проба. Правилната структура, инструкции, обяснения на ...

Как да поправите хладилника. Неизправности - не замръзвайте ...

Преглед на проблемите на охлаждането и начините за отстраняването им. ...

ПДЧ, ПДЧ. Свойства, качества, приложение, употреба ...

Успешен опит в използването на ПДЧ. Свойства от плоскости. Правилното използване при производството на ...

Фиг. 78 .: a - получаване на широки ролки; b и с - загряване на едната страна на валяка; g - загряване на двете страни на валяка

Фиг. 79.

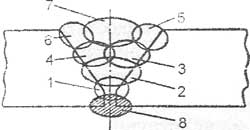

В процеса на заваряване на шевовете в долното положение, заварчикът изпълнява три основни движения с електрода: захранва електрода надолу, за да поддържа постоянна дължина на дъгата, когато електродите се стопят; премества електрода по оста на шева, за да запълни нарязването на шева, и също така произвежда напречни движения с края на електрода за получаване на шев валяк с определена ширина. Моделите на движение за края на електрода са показани на фиг. 78. Неправилното водене на електрода по време на заваряване може да доведе до лошо проникване и порьозност на заварката.

За да се получи проникване и добре оформена заварка, амплитудата на напречните колебания на електрода не трябва да превишава два до три диаметъра на електрода. При заваряване на тънък метал и първите слоеве на многослоен шев, електродът се извършва без напречни колебания. Според позицията в пространството, шевовете се разделят на по-ниски, вертикални и тавански (фиг. 79). Най-удобно е да се извършва заваряване в долното положение.

Технологични методи за заваряване на конструкционни стомани

В заварени съединения от структурни стомани поради повишената граница на провлачване и склонността към втвърдяване, самонапрягане, механични и структурни, по-значими, отколкото при заваряване на нисковъглеродна стомана.

Фиг. 80. Очертания на шевовете в конструкции, подложени на динамични натоварвания: a - плавен преход; b - стъпков преход

Собствените напрежения, сумирани с напреженията на външния товар, намаляват ефективността на шевовете, доближавайки ги до крехкото състояние. Задачата на проектанта е да избере рационална форма на структурата и подходящата технология, при която собствените напрежения ще бъдат минимални. Проф Г. А. Николаев препоръчва при проектирането и изпълнението на заварени конструкции:

- да се избегне в заварените съединения увеличаване на напречното сечение и дължината на шевовете, както и натрупването на шевове в един възел и тяхното пресичане не е оправдано с изчисления

- заварените съединения в елементи, подложени на динамично и променливо натоварване, трябва да имат плавни преходи от заварка към основния метал и не трябва да създават стъпална промяна в напречното сечение на завареното съединение (фиг. 80);

- при избора на електроди, изхождайки от експерименталните данни на механичните изпитания на заварени съединения за тази стомана и тенденцията на съединенията към образуването на пукнатини.

![]()

Фиг. 81: 1, 2, 3 - последователно насложени слоеве

Заваряването на конструктивни стомани може да се извършва с различни технологични методи. При заваряване на тънка стомана се използва еднопроходна заварка. При ръчно заваряване на затворени контури се извършва едностъпално заваряване за намаляване на остатъчните напрежения, така че напреженията, причинени от един сегмент на заварката, се компенсират от друг. При заваряване на дебели стомани се извършва многослойно заваряване с малки интервали от време между наслояването на отделните слоеве, при което всеки следващ слой се наслагва върху предишния слой, който още не е охладен, и използват техниката, наречена каскаден метод (фиг. 81). Този метод намалява прегряването на основния метал и осигурява по-малка ширина на зоната, засегната от топлина.

В допълнение, те използват техниката на многослойно заваряване с големи интервали от време между налагането на отделни слоеве, при което всеки предишен слой има време да се охлади до 150-200 ° преди да приложи следващия, в който случай всеки слой от шва и зоната на основния метал, която го заобикаля, преминава ,

В случаите, когато гореспоменатите технологични методи са недостатъчни и се появяват пукнатини по време на заваряване, продуктът се загрява преди заваряване до температура около 150-200 ° С, за да се намалят остатъчните напрежения. Заварените продукти от конструктивни стомани често се подлагат на топлинна обработка както за намаляване на напрежението, така и за увеличаване на якостта на закаляване, в зависимост от режимите, определени в съответствие с марката стомана. Например, при заваряване на стомана 30ХГС заварка в първоначалното състояние има якост на опън от 760 МРа и удължение от 18%, а след закаляване при 880 °, якостта на опън се увеличава до 1290 МРа с намаление на относителното удължение до 9%.

Заваряването на челните шевове без подготовка на ръбовете се извършва чрез наслагване върху едната страна на съединението на по-широк валяк с проникване на краищата на фугата по цялата дебелина. От задната страна, когато е възможно, след изсичането на метала и шлаката, шевът се заварява с тесен вал.

Фиг. 82.

Фиг. 83.

Шевовете с V-образна подготовка на ръбовете се извършват в един или няколко слоя, в зависимост от дебелината на заваръчния метал. При многопластово заваряване с първия валяк (пласт), заварете горната част на шева, след това, след внимателно разделяне на слоя по слой с метал с длето и телена четка, сложете другите слоеве в реда, показан на фиг. 82. Дебелината на всеки слой е средно 5-6 mm. След завършване на пълненето на цялото рязане, заваръчният корен на шева се произвежда от обратната страна.

Заваряването на X-образни шевове с цел намаляване на деформациите се извършва чрез последователно нанасяне на слоеве от двете страни на канала.

Когато заваряване ъглови шевове обиколка, tavrovyh и ъглови съединения имат затруднения при вземане на висококачествени заварки, свързани с възможността за получаване на neprovara ъгъл на ъгъла и метал провисване на вертикална равнина. За да се отстранят горните трудности, тези шевове се изпълняват в положение "в лодката" (фиг. 83). В този случай шевът се изпълнява по същия начин, както и с V-образен жлеб с челно заваряване.

Заваряването на вертикални и хоризонтални шевове във вертикална равнина е по-трудно от заваряването в долното положение. Заваръчният разтопен метал под действието на гравитацията има тенденция да изтече. Заваряването на вертикалните шевове се извършва главно от дъното нагоре. При заваряване шевове в тавана позиция, възможността за метални капки се увеличава. Задържането на ваната от разтопен метал се постига благодарение на силите на дъговото налягане и повърхностното напрежение. Прехвърлянето на метални капчици от електрода към основния метал по време на заваряване на тавана е възможно само при наличие на къса дъга. За заваряване на тавана, електроди с огнеупорни покрития, образуващи чаша (в края на електрода), се използват за задържане на капка течен метал. При недостатъчни умения на заварчика при заваряване в горната част, липсват проникване и подкоси в шва, което може да намали механичните свойства на заварената връзка.

Избор на режим. Качеството на заварената връзка зависи от правилния избор на режим на заваряване. Изборът на режим на заваряване означава изборът на диаметър на електрода, силата на заваръчния ток, скоростта на заваряване в съответствие с размерите и формата на продукта, вида на връзката, материала на продукта и електрода. На първо място, в зависимост от дебелината на метала и вида на завареното съединение се избира диаметърът на електрода. Диаметърът на електрода трябва да бъде колкото е възможно по-голям, за да се осигури максимална производителност на заваряване. Използването на твърде голям диаметър на електрода, особено с малка дебелина на метала, може да доведе до прогаряне. След това се избира необходимата сила на тока, която се определя основно от диаметъра на електрода, но също така зависи от дебелината на заваръчния метал, вида на съединението, скоростта на заваряване, позицията на заваръчния шев в пространството, покритието на електрода и неговата работна дължина.

Избор на ток и диаметър на електрода. Силата на заваръчния ток се избира в зависимост от марката и диаметъра на електрода, като се отчита положението на шва в пространството, вида на връзката, дебелината и химическия състав на заварения метал и температурата на околната среда. При отчитане на всички фактори е необходимо да се стремим да работим при възможно най-голяма сила на тока. За избиране на силата на заваръчния ток се използват зависимости: Isb = 50d, Isb = (20 + 6d) de,

където де е диаметърът на електродната пръчка, като се спазват някои изменения. Ако дебелината на метала<1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

Таблица 48. Зависимостта на силата на заваръчния ток от диаметъра на електрода |

|||

| Диаметър на електрода, mm | Силата на заваръчния ток, И | Диаметър на електрода, mm | Силата на заваръчния ток, И |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

При заваряване с висококачествени електроди токът трябва да бъде настроен в съответствие с данните, посочени в паспортите или сертификатите за тези електроди. Диаметърът на електрода се избира в зависимост от дебелината на заваръчния метал, вида на завареното съединение, положението на заваръчния шев в пространството, размерите на частта, състава на заварения метал. При челно заваряване на метал с дебелина 4 mm се използват електроди с диаметър, равен на дебелината на заварения метал. При заваряване на дебел метал се използват електроди с диаметър 4-8 mm, при условие че основният метал е заварен. При многослойни заварки, първият слой е направен с електрод с диаметър 3-4 mm, следващите слоеве са направени с електроди с по-голям диаметър. Заваряването във вертикално положение се извършва с електроди с диаметър не повече от 5 mm. Таванни шевове изпълняват електроди с диаметър не повече от 4 мм.

Заваряване на нисколегирани стомани. За електродъгово заваряване на нисколегирани стомани се използват следните режими.

С метална дебелина 1-2 мм:

С метална дебелина 2-5 мм:

С дебелина на метала от 5 до 10 мм:

С дебелина на метала над 10 mm:

Посочените токови стойности съответстват на заваряването в долното положение. При изпълнение на вертикални и таванни фуги те се намаляват с 10-20% и се използват електроди с диаметър не повече от 4 мм.

Заваряването на структурни нисковъглеродни стомани се извършва чрез електроди с флуоридно-калциеви покрития.

Хром-силициево-мангановите стомани са склонни към гасене и напукване по време на заваряване.

Стоманите, съдържащи до 0,2% въглерод, са добре заварени чрез дъговия метод. Стоманите от клас 30HGS и 35XGC заваряват по-лошо. Използвайте челни, скута, ъглови и ъглови съединения. Съотношението на дебелината на заварения метал не трябва да надвишава: с челни съединения 1: 2, с надбедрени съединения и свръзки 1: 6. За заваръчни конструкции от стомана клас 30ХГСА и 30ХГСНА се използват електроди с флуоридно-калциево покритие. Заваряването се извършва в долно и вертикално положение с къса дъга (лагер) на голата повърхност, при постоянен ток на обратна полярност. Заваръчните режими са както следва:

За заваръчни части с различна дебелина, диаметърът на електрода и силата на тока се избират над по-дебел елемент, но от посочените се взема по-малка сила на тока; Дъгата е насочена към по-дебел елемент.

По време на газовото заваряване, хром и силиций частично изгарят, което води до включване на оксиди, шлаки и непълна фузия в заваръчната вана. За да се предотврати това, заваряването се извършва с накрайник, който създава ацетиленов пламък с капацитет 75-100 dm3 / h на 1 mm дебелина на метала, нормален пламък. Като добавки се използват нисковъглеродна тел Sv-08 и Sv-08A или Sv-18KhGSA и Sv-18XMA.

Заваряване на високолегирани стомани. Разработени са голям брой електроди, които позволяват успешно заваряване на почти всички високолегирани стомани. Тези електроди имат покритие с калциев флуорид и се използват при заваряване с постоянен ток на обратна полярност във всички пространствени положения.

Хром-никеловите стомани имат високо електрическо съпротивление (5 пъти по-голямо от това на нисковъглеродните стомани), ниска топлопроводимост, чувствителни към прегряване, следователно за тяхното заваряване се използват ниско енергийни режими, а именно:

По същата причина дължината на електрода се взема по-малко, отколкото при заваряване на нисковъглеродна стомана.

Фиг. 84 .: a - монтаж на шипове с V-образна подготовка на ръбовете; b - заваряване на шпилки

Газовото заваряване на никел-хром-никелови корозионноустойчиви стомани се извършва с нормален ацетиленов пламък. Не се разрешава окислителен пламък, тъй като причинява хромово изгаряне. Използва се пълнителна тел с минимално съдържание на въглерод, с ниобий или титан, марки Sv-02H19N9, Sv-06H19N9T или Sv-08H19N10B.

За заваряване на хромирани неръждаеми стомани могат да се използват същите електроди и режими, както за заваряване на никел-хромови стомани. Газовото заваряване на хромови стомани се извършва с нормален ацетиленов пламък с капацитет 70 dm3 / h на 1 mm дебелина на метала. Като добавка, използването е направено от тел тип Sv-02Kh19N9 или Sv-06Kh19N9T с титан. Преди заваряване ръбовете се подрязват до метален блясък. Заваряване на проводник с максимална скорост, без прекъсване и повторно загряване.

Заваряване на чугун. При напластяване на чугун, стоманата не се свързва добре с нея поради различното им свиване. В допълнение, стоманата, заварена с чугун, се обогатява с въглерод в зоната на топене, като става крехка, предразположена към охлаждане и напукване. Следователно, когато се заварява чугун с обикновени стоманени електроди, стоманените шпилки се поставят на нишките по шахматен начин за по-надеждно сцепление на заваръчния метал към сърцевината по ръбовете (фиг. 84).

Електродите с флуоридно-калциево покритие се използват за заваряване и напластяване без нагряване на части от чугун и дефекти на заваряване в отливки. Заваряването може да се извършва в долно и вертикално положение. Приложен е постоянен ток на пряка полярност, може да се използва променлив ток. Заваръчните режими са както следва:

Заваряването се извършва на участъци с дължина 30-60 mm. Покритието с калциев флуорид се състои от 50% железен прах, 27% мрамор, 7.5% флуорошпат, 4.5% кварц, 2.5% феромарган, 2.5% феросилиций, 6.0% феротитан, 0.5% сода. Електродният прът е изработен от мед М-2 или М-3. Електродите позволяват заваряване в долните, вертикалните и полутоновите позиции. Използва се постоянен ток с обратна полярност: с диаметър 3 mm електрод - 90-110 А; 4 mm - 120-140 А; 5 mm - 160-190 A. Отговорните части от чугун се заваряват с предварително загряване.

Преди варене дефектното място се изрязва внимателно и почиства. Мястото на изрязване трябва да има гладки очертания без остри ъгли, в които течният метал може да не се сплави с основния метал. Повърхността, която трябва да се заварява, се поставя хоризонтално, а около нея се поставя форма на графит или въглищни плочи, плътно прилежащи към повърхността, които предотвратяват потока от разтопен метал и придават желаната форма на шева. Понякога те използват форма на огнеупорна глина или формовъчна пръст, смесена с течно стъкло, което трябва да се изсуши при 50 ° C.

За загряване на изделието се поставя в пещ или клаксон. За да се избегнат значителни деформации и пукнатини в детайла, нагряването трябва да се извършва бавно и равномерно. След като частта се нагрява до желаната температура, пространството, образувано от формата, се напълва с разтопен метал на електрода. Големи дефекти са заварени, разглобявайки ги в зони, разделени от графитни плочи, плътно прикрепени към металната повърхност. Съседни райони за осигуряване на по-голяма плътност, пълни с пясък. За да не се правят прекъсвания при смяна на електроди, двама заварчици се редуват да извършват заваряване.

При заваряване на отопляем чугун се използват пръти от чугун. Заваряването се извършва на променлив или постоянен ток на пряка полярност. Покритието има следния състав: 25% креда, 41% графит, 25% флуорошпат, 9% феромарган, 30% течно стъкло по тегло от сухата смес. Дебелината на покритието е 0,2-0,3 mm на партито. Ток за пръчка с диаметър 6 mm - 200-300 A; 8-10 mm - 300-450 А; 10 mm - 450-600 А; 12-15 mm - 680-700 A.

Газовото заваряване на чугун е един от най-надеждните начини за получаване на заваръчен метал, който е сходен по свойство с основния метал. Газовото заваряване на сивото желязо е по-добре да се води с използването на подгряване. Ръбовете на скосяванията правят едностранно (V-образна), с ъгъл на отваряне 90. Ръбовете се почистват основно от масло, ръжда и замърсяване с четка или пясък и се нагряват от пламъка на горелката. Като пръти за пълнене се използват чугунени пръти с диаметър 6, 8, 10, 12, 14 и 16 mm и дължина 400-700 mm. Диаметърът на пръчката се приема равен на половината от дебелината на основния метал.

Заваряване на цветни метали и сплави. Поради високата топлопроводимост на медта, дъговото заваряване изисква използването на ток с висока якост. Течливостта на медта е по-висока от тази на стоманата, поради което ръбовете на заварените листове трябва да бъдат съединени плътно, с минимална междина или заварени върху стоманена облицовка. Ъгълът на отваряне на краищата трябва да бъде 70 ± 5. Медта с дебелина над 6 мм е заварена с подгряване, с дебелина от 1 до 3 мм - с фланци, без запълващ метал. След заваряване, тънки листове (по-малко от 6 мм) се изковават в студено състояние, а дебели листа - при температура 200-300 ° С. Заваряването се извършва с въглероден или метален електрод, използващ флюси и покрития.

Заваряване на въглеродния електрод с дължина на дъгата (10-15 mm) при постоянен ток на директна полярност от 40-55 V. Режимите на заваряване са следните:

При заваряване на мед с метален електрод се използват медни електроди от М1, М2 и М3 тел или БРМЦ-3-1 бронз с покрития, които включват феромарганец, феросилиций и силикатна мед като дезоксиданти. Заваръчните режими са както следва:

Мед с дебелина до 10 mm се заварява с ацетиленов пламък с капацитет 150 dm3 / h на 1 mm дебелина на метала. При заваряване на по-дебели листове, силата на пламъка на ацетилена се увеличава или се използва за заваряване едновременно с два факела. Пламъкът трябва да бъде само възстановителен; излишъкът на кислород в пламъка води до окисляване на медта. Метал с дебелина до 2 mm е заварен без прибавка, заграждащ азбест или графит отдолу, за да предотврати потока на заваръчния метал; с дебелина повече от 3 mm се използва V-образен наклон на ръбовете с ъгъл на отваряне 90 и притъпяване най-малко 1,5-2 mm (1/5 от дебелината на листа); с дебелина повече от 10 mm се използва X-образна фаска и заваряването се извършва едновременно от двете страни във вертикално положение с два факела.

Плънката за пълнене трябва да бъде направена от чиста (електролитна) мед или мед, съдържаща до 0,2% фосфор и 0,15-0,30% силиций, които са дезоксидиращи агенти. Дугова заваръчни бронзи произвеждат въглища или метален електрод. При заваряване с въглероден електрод се използва постоянен ток с директна полярност: 25-35 A на 1 mm диаметър на електрод с размер от 5 до 12 mm (обикновено 6-8 mm), напрежение на дъгата 40-45 V, дължина 20-26 mm. При заваряване на алуминиеви бронзови флюси трябва да се използват, които са активни срещу алуминиев оксид. Покрита пръчка за пълнене като покритие. За да премахнете оксидите от ваната, електродът и пръчката правят напречни зигзагообразни движения. Препоръчително е да се използва предварително загряване до температура от 250-350 ° C, за да се подобри качеството на заваряване.

За заваряване на калаен бронз се вземат пръчки от състав: 8% цинк, 3% калай, 6% олово, 0.2% фосфор, 0.3% никел, 0.3% желязо, а останалото е мед. За заваряване на други бронзи използвайте шина със същия състав като основния метал.

Широко се използва заваръчен бронзов електрод. Най-добри резултати се получават чрез заваряване на постоянен ток с обратна полярност; ток 30-40 A на 1 mm диаметър на електрода. Когато се използва променлив ток за увеличаване на стабилността на дъгата, токът се увеличава до 75-80 А с 1 mm от диаметъра на електрода или се използва осцилатор. При подготовката на ръбовете, общият ъгъл на рязане е 70-80 °. Електродният провод се взема от същия състав като основния метал. За повечето марки от лят бронз, ако е позволено от изискванията по отношение на якост към устойчивост на корозия, използвайте електроди, изработени от бронз марка BrKMtsZ-1 (3% силиций, 1% манган, а останалото е мед). Алуминиевите бронзи са заварени с бронзови електроди, съдържащи 10% алуминий и 3-5% желязо.

Газовото заваряване на бронз се използва при ремонт на отливки. Заваръчният пламък трябва да бъде редукционен, тъй като окислителният пламък увеличава изгарянето на калай, силиций, алуминий. Като пълнител прът използва тел или пръчки, подобни по състав на основния метал. Като се има предвид изгарянето на калай по време на заваряване, съдържанието му в пръчката е желателно да бъде 1-2% повече, отколкото в основния метал; до 0.4% силиций се въвежда в жицата като дезоксидатор. Кантът трябва да бъде V-образен с ъгъл на шва 60-90. За дефекти се поставя подплата от азбест или графит, за да се предотврати изтичане на заваръчния метал. Нанасяйте флюси със същия състав като за заваряване на мед и месинг. Алуминиевият бронз е заварен с флюси, използвани за газово заваряване на алуминиеви сплави.

За електродъгово заваряване на месинг с метален електрод се използва постоянен ток с директна полярност. Заваряването се извършва в долна позиция с къса дъга. Токът за електрод с диаметър 5 mm е 250-275 A. Заваряването се извършва при скорост най-малко 0,3-0,4 m / min. След заваряване шевът се подправя и след това се отгрява при 600-650 ° С. Като електрод се използва месингов проводник със следния състав: 38,5-42,5% цинк, 4-5% манган, 0,5% алуминий, 0,5-1,5% желязо, 1% други примеси, останалото е мед ,

Заваряването на месингови класове L62, L062-1 и други може да се извърши и с въглероден електрод на постоянен ток с директна полярност. Ръбове за заваряване, изготвени чрез механични методи. Като пълнител се използват пръти от месинг LC80-3, съдържащи 3% силиций. Напрежението на дъгата е 30-40 V; режимите на заваряване са както следва:

| Дебелина на метала, мм | 3 | 5 | 10 | 14-16 |

| Диаметър на електрода, mm | 6 | 10 | 18 | 20 |

| Диаметър на пръта за пълнене, мм | 4 | 6 | 8 | 10 |

| Ток, А | 180-200 | 240-270 | 400-450 | 450-550 |

Месинговата заварка е по-трудна за заваряване, така че те обикновено се заваряват чрез газово заваряване. За да се намали изпаряването на цинк, месинговото заваряване се извършва с окислителен пламък с излишък на кислород от 30-40%, т.е. 1.3-1.4 m3 кислород се подава към 1 m3 ацетилен. В този случай върху повърхността на заваръчната вана се образува течен филм от цинков оксид, който намалява изпарението му. Излишният кислород окислява основната част от пламъчния водород, в резултат на което абсорбцията на водород от течния метал намалява.

Преди заваряване ръбовете на месинга се полират до блясък с шкурка, пила или метална четка. Ако на повърхността има слой оксиди, тогава месингът се отрови в 10% разтвор на азотна киселина и след това се измива добре с гореща вода. Ръбовете се нарязват под същия ъгъл, както при заваряване на стомана.

За електродъгово заваряване на чист алуминий от клас А6, AD0, AD1 и др. Използвайте електроди с пръчка от алуминиева тел от клас AD1 или AB-2T. Заваряването се извършва в долно и вертикално положение с постоянен ток на обратна полярност. С диаметър на електрода от 4 mm, силата на тока е 120-140 A, с диаметър 5 mm - 150-170 A, 6 mm - 200-240 A. Заваряването се извършва с предварително загряване до температура: с дебелина на метал 6-9 mm - 200-250 ° С, 9-16 mm - 250-350 ° С.

Заваряване на проводника възможно най-късо, без напречни колебания на електрода. След заваряване шлаката се отстранява от шва чрез изплакване с гореща вода и разтриване със стоманени четки. За заваряване на дефекти от алуминиево-силициеви сплави (AL-2, AL-3, AL-5, AL-9, AL-11) се използват електроди с пръчка от алуминиева тел марка Sv-AKZ-Sv-AK10. Преди заваряване, алуминиевата повърхност трябва да бъде обезмаслена с разтворител (бензин, ацетон, дихлороетан) и механично почистена със стоманена въртяща се телена четка с диаметър 0,15 mm.

При заваряване на алуминиеви сплави, дължината на нагрятата секция трябва да бъде най-малко 200 mm. С дебелина до 14 mm, шевът е заварен в 1-2 слоя, над 14 mm - в 2-3 слоя. За да се получи фино зърнеста структура на заваръчния метал, охлаждането на детайла след заваряването трябва да бъде бавно. За да се намали вътрешното напрежение на частите, изработени от легирани сплави, те се отгряват след заваряване при температура 250-350 ° C, последвано от бавно охлаждане.

Газовото заваряване на алуминий и неговите сплави дава добри резултати с правилния избор на режим на заваряване, наличието на подходящи умения от заварчика и използването на флюси, които разтварят оксидния филм. Правилният избор на мощта на пламъка е важен, тъй като алуминиевият оксид, затварящ заваръчната вана, предотвратява започването на топенето на метала. Ако пламъкът е твърде силен, този момент може да бъде пропуснат и тогава се формира проникването на метал, което е трудно да се коригира.

При заваряване на газ се използва тел от същата марка като заваръчния метал. По-добре е да се заварява топлинно обработените сплави и AMC с тел, съдържащ 5% силиций, което увеличава течливостта на заваръчния метал, намалява свиването и дава по-добри резултати. Алуминиевите сплави се препоръчват да се заваряват с чиста алуминиева тел. Алуминият и неговите сплави за предпочитане са заварени, използвайки редуциращ пламък или пламък с лек излишък на ацетилен. Ъгълът на наклона на мундщука към заваръчния метал е 30-35, като ъгълът на наклона на шината е 40-45. Допуска се лесно студено коване на шев.

Разработени са методи за електродъгово заваряване на магнезиеви сплави с метален електрод. Използваното покритие е смес от флуоридни соли или тяхната смес с хлоридни соли. Съдържанието на флуоридни соли трябва да бъде 10-30%. Покритието се разрежда с вода и се прилага върху тел от магнезиева сплав, съответстващ на състава на заварения метал, в слой с дебелина 1-1,1 mm с диаметър на тел 4 mm и 1,4-1,5 mm с диаметър 8 mm. Заваряването се извършва само в долно положение чрез директен полярност. Заваръчните режими са както следва:

След заваряване частта бавно се охлажда, измива се с топла вода и се окислява. Магнезиевите сплави са задоволително заварени с газов пламък, но изискват използването на флюси за отстраняване на огнеупорния филм от магнезиев оксид. Заваръчните режими са както следва:

Потокът се прилага към шината и към зоната на заварения метал по ръбовете от двете страни на шва. Остатъците от флюс се отстраняват внимателно след заваряване с гореща вода и четки. Prokovka след заваряване увеличава еластичността на заваръчния метал.

Титановите сплави се заваряват чрез дъгова заваръчна апаратура, аргонова заварка, електронен лъч. Никелово-дъгова заварка се произвежда чрез електроди с никелов прът и покритие със следния състав (%): криолит 16.5; титанов прах 5.5; алуминий 8; натриев флуорид 8.5; мрамор 14.5; рутил 35; манган 5; калциев флуорид 5; брашно от слюда 2. Използват се следните режими на заваряване: диаметър на електрода 3 mm, ток 110-120 A; диаметър 4 mm, ток 150-170 A; диаметър 5 mm, сила на тока 190-220 A. Токът е постоянен, обратната полярност ("плюс" на електрода). Напрежението на дъгата е 20-25 V.

За заваряване на метални метали и други медно-никелови сплави се използват електроди от тел с флуоридно-калциево покритие; Заваряването се извършва в долно положение с постоянен ток на обратна полярност.

Първо трябва да определите какъв заваръчен ток да използва: постоянна или променлива. При заваряване с постоянен ток на пряка полярност, дълбочината на заваряване намалява с 40 – 50% и при заваряване с променлив ток, проникването намалява с 15 – 20% .

След като определите полярността на тока, трябва да изберете тока за диаметъра на използвания електрод. За всеки диаметър на електродите има ток. Ето всички основни диаметри на електродите и токът, необходим за правилното заваряване:

- 1,6 милиметра - 35 - 60 Ампера;

- 2,0 милиметра - 30 - 80 ампер;

- 2,5 милиметра - 50 - 110 Ампера;

- 3,0 милиметра - 70 - 130 Ампера;

- 3,2 милиметра - 80 - 140 Ампера;

- 4.0 милиметра - 110-170 Ампера;

- 5,0 милиметър - 150 - 220 ампер;

Изключение прави, когато е необходимо да се заварява тънък метал. При заваряване на тънък метал (до 3 мм) е необходимо да се използват електроди с дебелина 2-2,5 при използване на ток от 30 - 70 А. Също така за всеки диаметър на електродите има и собствена дебелина на заварения метал:

- 2 - 3 мм дебелина на метала: 1.6; 2,0 - дебелина на електрода;

- 3 - 5 мм дебелина на метала: 2.0; 2.5; 3.0; 3.2; 4,0 - дебелина на електрода;

- 5 - 8 мм дебелина на метала: 3.0; 3.2; 4.0; 5,0 - дебелина на електрода;

Сега вие, знаейки тока, дебелината на електрода и дебелината на метала може да продължите към заваряване. Въпреки това, за добро и висококачествено заваряване трябва да имате надежден и евтин заваръчен инвертор. Разбира се, лидерите на продажбите са заваръчни инвертори "Темп", но сред тях няма нужда да избирате най-евтиния. Най-добре е да закупите инвертора "Temp ISA 200" или "Temp ISA 180". Как се различават от другите заваръчни машини? Те се различават по това, че разполагат с всичко необходимо за висококачествена заваръчна машина: издръжливост, разумна цена, дърпа електроди с диаметър от 1,6 до 5,0.

Тези качества трябва да ви насърчават да направите правилния избор. Сега имаме един въпрос: къде е евтино да се купи? Можете да направите успешна покупка от нашите производители, които дълго време поддържат качеството на продукта на височина. Нашите заводи се занимават с продажба само на висококачествени материали за заваряване, така че за да започнете заваряване, трябва само да направите поръчка на всичко необходимо и да започнете да заварявате.

Въпреки кризата или други проблеми, нашите заводи се опитват да поддържат цените възможно най-ниски, така че всеки да може да закупи качествени заваръчни материали на достъпна цена. Не забравяйте: купувайки само висококачествени стоки от нас, можете лесно да извършите всички необходими заварки на ниски цени!