Електроди за заваряване с ниска легирана стомана Характеристики на технологията на заваряване на различни материали

От нисколегирани стомани в заварени конструкции се използват както прости конструкционни (машиностроителни и строителни), така и термоустойчиви. Стоманите от тези групи се различават не само по експлоатационните си свойства, но и по чувствителността си към процеса на заваряване.

Характеристика структурни стомани и особеностите на тяхното заваряване. Свойствата на ниско легираните стомани се контролират в определени граници чрез промяна на съдържанието на въглерод и легиращи елементи. С увеличаването на съдържанието на въглерод заваряемостта на стоманата се влошава поради повишената вероятност от напукване на горещо и студено. Увеличаването на вероятността от горещо напукване с увеличаване на съдържанието на въглерод се дължи на склонността на отделянето на въглерод, а на студените - защото въглеродът понижава температурата на мартензитната трансформация и насърчава образуването на нископластичен (побратим) мартензит. Промените в обема (увеличаване на обема) по време на трансформацията на аустенит в мартензит се увеличават с увеличаване на съдържанието на въглерод. Това води до увеличаване на вътрешните напрежения.

Във връзка с горното, нисковъглеродните нисколегирани стомани с повишена якост се използват главно в заварени конструкции, съдържащи до 0,23% С и принадлежащи към класа перлит. Имат достатъчна якост и сравнително добра заваряемост. Основните легиращи елементи на нисколегираните стомани са манган, силиций, хром. Някои стомани съдържат никел, ванадий, мед и др. За да се намали растежа на зърното в зоната, засегната от топлината, стоманите, използвани в заварени конструкции, обикновено допълнително се деоксидират с алуминий или титан.

Ниско легираните стомани се доставят главно горещо валцувани или нормализирани.

През последните години се използват високоякостни нисколегирани стомани с мартензитна или баинитна структура (14Kh2GMR, 14KhMNDFR и др.), Които наред с високи механични свойства имат задоволителна заваряемост. Комбинацията от тези свойства се постига благодарение на сложното многокомпонентно легиране на стомана с ниско съдържание на въглерод. Ниското съдържание на въглерод осигурява при охлаждане на аустенит, в зависимост от скоростта на охлаждането му, получаване на метал с летва мартензитна или баинитова структура.

Стелажът (или дислокация) с нисковъглероден мартензит, втвърден в резултат на образуването на дислокации в процеса на трансформация, за разлика от ламеларния (или побратимия) мартензит, образуван в стомани със съдържание над 0,22% С, е по-пластичен. Тъй като мартензитната трансформация при ниско съдържание на въглерод настъпва в областта на сравнително високи температури (над 350 ° C), тя е придружена от сравнително ниски натоварвания. Всичко това намалява вероятността от студено напукване при заваряване на такива стомани.

Металургични характеристики на заваряването . В повечето случаи ниско легираните стомани са тихи. Когато избират клас електроден проводник, те обикновено се стремят да осигурят състава на заваръчния метал близо до основния, както и необходимите експлоатационни свойства. Горещото напукване при заваряване на нисколегирани стомани се свързва главно с наличието на въглерод, сяра и фосфор в заварения метал над допустимите граници. Допустимото съдържание на сяра и фосфор в заварения метал се регулира от стандарта за основния метал и електродния проводник.

Образуването на горещи пукнатини се предотвратява и поради рационалния избор на заваръчни материали: флюси, електроди, електродни проводници по такъв начин, че по време на прилагането на която и да е отбелязана металургична опция се гарантира намаляване на вредните примеси в заварения метал. Съдържанието на въглерод в заварения метал обикновено се задава на не повече от 0,15%, а необходимите свойства се получават чрез допълнително легиране.

Образуването на пори по време на заваряване на нисколегирани стомани, както и въглеродни стомани, е свързано с отделянето на въглероден оксид, водород и азот. Вероятността за образуване на пори поради освобождаването на въглероден оксид при заваряване на нисковъглеродни стомани е малка, тъй като обикновено в заваръчния басейн се осигурява достатъчна концентрация на силни деоксидатори (например силиций). Вероятността за образуване на пори поради водород при заваряване на нисколегирани стомани е по-висока, отколкото при заваряване на въглеродни стомани, поради повишената степен на разкисляване. Затова при заваряване на нисколегирани стомани е необходимо да се предвидят мерки за намаляване на вероятността водородът и азотът да влязат в зоната на заваряване.

Промени в структурата и свойствата на метала в зоната, засегната от топлина. Като цяло нисковъглеродните ниско легирани стомани имат задоволителна топлинна заваряемост. Въпреки това, в сравнение с нисковъглеродните, при заваряване на нисколегирани, особено при заваряване на метал с голяма дебелина, се използва отопление.

При разработването на режими на заваряване трябва да се има предвид, че в металната конструкция на зоната заварена фуга За нисковъглеродни нисколегирани стомани е допустимо до 90% съдържание на мартензит, ако твърдостта на метала не надвишава 415HV. Това се дължи на сравнително високите пластични свойства на мартензита с нисковъглеродна летва (дислокация).

Заваряване с покрити електроди. За заваряване на нисколегирани стомани с повишена и висока якост се използват главно електроди с покритие.

В зависимост от свойствата на заварената стомана се използват стандартни (GOST 9467-60) електроди: тип E42A (степени UONI-13/45, SM-11 и др.); тип E46A (клас E-138 / 45N за стомани 09G2, 10KHSND, 15KHSND и др.); тип E50A (степени UONI-13/55, DSK-50, AN-X7 и др. за стомани 14KhGS, 10KhSND, 15KhSND и др.); тип E55 (степени UONI-13 / 55U за стомани 18G2S, 25GS, 15GS) и т.н.

За някои стомани от тип 09G2 се използват и електроди с рутилов тип E42 (например електроди от марката ANO-1).

Заваръчна дъгова заварка. В същото време се използват силициеви и манганови потоци AN-348A, AN-60 и флюси с намалено съдържание на MnO и Si02-AN-47, AN-15, AN-22, AN-42 (Таблица). Електродният проводник се избира в зависимост от състава на стоманата, която ще бъде заварена (Sv-08GA, Sv-10G2, Sv-08KhM, Sv-08KhMFA, Sv-10NMA и др.).

Таблица - Химичен състав на флюси за заваряване на легирани стомани

| Степен на флюс | Съдържание на основните компоненти,% | |||||||||

| SiO 2 | манганов | MgO | CaO | CaF 2 | TiO 2 + ZrO 2 | Al 2 O 3 | Fe 2 O 3 | С | P | |

| AN-348A | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| АН-67В | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| AN-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| AN-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| AN-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

Най-рационалното за заваряване на нисколегирани стомани е използването на флюси с намалено съдържание на MnO и SiO2, тъй като замърсяването на заваръчния метал с шлакови включения намалява.

Добри резултати бяха получени при заваряване на високоякостни нисколегирани стомани с използване на флюси AN-17 и AH-17M в комбинация със силициево-манганови и други легирани проводници (например Sv-08KhN2M; Sv-08KhMFA). Тези потоци се характеризират с ниско съдържание на MnO и SiO2 и наличие на малки количества железни оксиди. В същото време флюсите съдържат достатъчно количество калциев флуорид и калциев оксид. Такъв състав на флюса и съответно шлаките осигурява добри металургични условия за образуването на заваръчния басейн, води до намаляване на началната концентрация на сяра и фосфор, както и на водород в заваръчния метал.

Заваряване с газов екран. Технологията на заваряване на нисколегирани стомани в атмосфера на екраниращи газове не се различава много от технологията на заваряване на въглеродни стомани.

Нисколегираните стомани с консумиран електрод в повечето случаи са заварени във въглероден диоксид. При заваряване на стомани 09Г2, 10Г2СД, 14ХГС, 15ХСНД и други подобни, основно се използва електроден проводник Sv-08G2S. За да увеличите корозионната устойчивост на заварени съединения в морска вода, използвайте заваръчна тел Св-08HG2S.

В някои случаи, за да подобрите ефективността на заваряването, подобрете външен вид на шевове, увеличаващи пластичните свойства на заваръчния метал, се използват проводници с флюс от марките PP-AN8, PP-AN10, PP-AN4, PP-AN9. Проводниците PP-AN4 и PP-AN9 осигуряват по-високи механични свойства на заваръчния метал при отрицателни температури. Високоякостните нисколегирани стомани са заварени с електродни проводници от сложно легиране, които се избират в зависимост от свойствата на заварените стомани.

Електролажно заваряване. Технологията на електрошлаково заваряване на нисколегирани стомани е подобна на технологията на заваряване на въглеродни стомани. Заваряването се извършва главно с помощта на флюса AN-8, но е възможно да се използва флюсът AN-22. Електродният проводник се избира в зависимост от свойствата на стоманата, която ще бъде заварена. Така например при заваряване на стомани 09G2S, 16GS, 14GS, 15KHSND се използват проводници Sv-08GS, Sv-10G2. Sv-08GA проводник не осигурява достатъчна якост на заварения метал.

В зависимост от предразположението на основния метал към растежа на зърното и изискванията за заварената връзка, след заваряване се предписва топлинна обработка. За стомани, склонни към растеж на зърното, обикновено се предписва нормализация; за стомани, които не са склонни към растеж на зърното, като правило се ограничават до темпериране при температура 650 ° С.

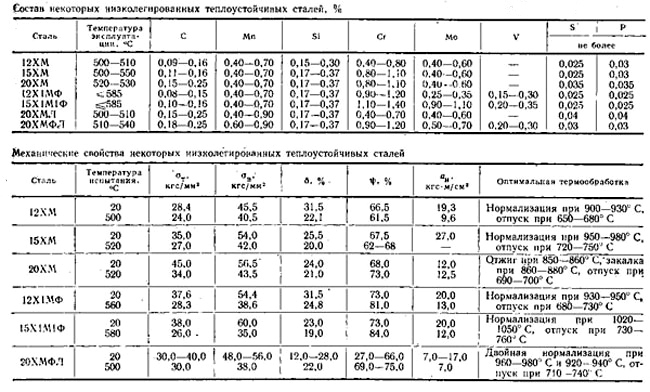

Характеристики на топлоустойчивите стомани и особености на тяхното заваряване. Нисколегираните топлоустойчиви стомани принадлежат главно към перлитния клас (например стомана 12Kh1MF.) Те се характеризират с достатъчна топлинна устойчивост, топлинна устойчивост, пластичност и структурна стабилност при температури до 600 ° C, което им позволява да се използват, в зависимост от състава, за работа в температурния диапазон 450 -585 ° С.

Повишената якост на стоманата при високи температури се постига благодарение на укрепването на легиращите елементи - твърд разтвор на желязо и образуването на стабилни карбиди, които не са склонни към коагулация. Основните легиращи елементи на устойчиви на топлина стомани са карбидно-образуващи такива: хром, молибден, ванадий, волфрам, ниобий. Съдържанието на въглерод в хром-молибден и хром-молибден-ванадий стомани обикновено е 0,08-0,12%.

Топлоустойчивите стомани се втвърдяват чрез термична обработка. По правило обаче стоманите се използват или в отпалено състояние, или след нормализиране и високо темпериране (при температура 650-750 ° С, в зависимост от степента на стоманата). Използването на стомани в такива състояния се дължи на особеностите на тяхната работа: дълъг експлоатационен живот (стотици хиляди часове) при повишени температури (450-585 ° C).

Металургични характеристики на заваряването. Топлоустойчивите стомани са спокойни.

Заварените съединения на топлоустойчивите стомани, като правило, претърпяват продължителна работа при повишени температури. При такива условия дифузионните процеси се развиват значително. С разлика в състава на заваръчния метал и основния метал, особено в образуващите карбиди елементи, е възможно преразпределение на въглерода, което има повишена дифузионна подвижност в сравнение с други стоманени компоненти. Това може да доведе до неблагоприятна промяна в свойствата на метала в зоната на заварената фуга. За да се предотврати развитието на тези процеси, съставът на заваръчния метал трябва да бъде близък до основния. Това се отнася преди всичко до съдържанието на образуващи карбиди елементи.

За да се предотврати образуването на кристални пукнатини, съдържанието на въглерод в заваръчния метал е ограничено в рамките на 0,07-0,12% и са осигурени необходимите свойства на заваръчния метал поради допълнителното въвеждане на легиращи елементи, които изключват забележимо развитие на дифузионни процеси в зоната на границата на синтеза. В този случай е рационално да се използва сложно легиране на заваръчния метал с хром, молибден, ванадий, волфрам, така че градиентът на концентрацията за всеки елемент в зоната на синтез да е малък.

Промени в структурата и свойствата на метала в зоната, засегната от топлина. В зоната, засегната от топлина от топлоустойчиви стомани, могат да се разграничат две характерни секции, които определят оперативността на заварената фуга: секция с повишена твърдост, която включва високотемпературен участък и зона на аустенизация, и секция с ниска твърдост, включително зона на непълна рекристализация и омекване в случай на използване на стомана в състояние след нормализиране и високо ваканция.

Аустенитът на топлоустойчивите стомани е склонен към преохлаждане и образуване на закалени конструкции. Това трябва да се има предвид при избора на режим на заваряване, особено при многослойно заваряване на дебели елементи. За да се предотврати образуването на студени пукнатини, заваряването на термоустойчиви стомани, особено когато дебелината на елементите, които трябва да бъдат съединени, е повече от 10 мм, се извършва с нагряване.

Температурата на нагряване (локална или обща) се определя в зависимост от степента на заваряване на стоманата. С увеличаване на съдържанието на въглерод и степента на легиране температурата на нагряване се повишава.

Производителността на заварените съединения на топлоустойчивите стомани е силно повлияна от втората секция, особено в случай на непълна рекристализация. Това се дължи на факта, че в посочената зона на заварената фуга, заедно с продуктите на разлагане на новообразувания високоуглероден аустенит в металната структура, има ферит с намалена (в сравнение с аустенит) концентрация на въглерод. Следователно, областта на непълна прекристализация се характеризира с разнородна структура и механични свойства, което особено влияе върху дълготрайната сила при високи температури.

Разрушаването на ставите става по протежение на зоната на непълна прекристализация поради локализацията на пластичната деформация и разрушаването на феритни зърна.

Подобряване на свойствата на метала от зоната, която е засегната от топлина, се постига като правило поради високотемпературно закаляване. По-оптимални свойства се постигат при извършване на цялостна термична обработка (нормализиране и закаляване с висока температура) на заварения продукт. По правило обаче не е възможно да се приложи такава термична обработка върху обемисти заварени продукти.

Характеристики на заваряването. Електрозаваряването с покритие е основният метод за изработка на заварени съединения върху топлоустойчиви стомани. Това се дължи на факта, че частите и агрегатите на енергетиката се отличават със сложността и разнообразието от дизайнерски решения и единния характер на производството. Заваряването се извършва главно с основни електроди с покритие. В зависимост от състава на стоманата, която ще се заварява, се използват електроди; за заваряване на стомана 12MX - тип E-MX (марка GL-14 с прът, изработен от тел Sv-08XM); за заваряване на стомани 12Kh1MF, 15Kh1M1F, 20KhMF-L - тип E-KhMF (клас ЦМ-20-63 с пръчка, изработена от тел Sv-08KhMFA) и др.

Заваряването с потапяща дъга се извършва в комбинация с легиран електроден проводник, например, комбинация от AN-22 поток със Sv-08KhMFA тел или AN-17M поток със Sv-08KhGSMFA тел.

Заваряването с газов екран се използва успешно за устойчиви на топлина стомани. Методът на дъгова заварка в атмосфера на въглероден диоксид е особено широко използван. Степента на жицата се избира в зависимост от състава на стоманата, която ще бъде заварена. За стомана 20XM се използва тел Sv-10KhG2SMA, за стомани 12Kh1MF, 15Kh1M1F, 20KhMF-L - тел Sv-08KhGSMFA.

Електролажно заваряване

Електролаг заваряването се използва широко при производството на конструкции, изработени от нисковъглеродни плочисти стомани. При атома равната якост на заварената връзка се постига чрез легиране на заваръчния метал през електродния проводник и прехода на елементи от разтопения метал към краищата на основния метал. Последващата топлинна обработка, освен че намалява остатъчните напрежения, има благоприятен ефект върху структурата и свойствата на заварените съединения.

За електрошлаково заваряване на разглежданите стомани се използват флюси AN-8, AN-8M, FC-1, FC-7 и AN-22. Изборът на електроден проводник зависи от състава на стоманата. При заваряване на тихи нисковъглеродни стомани със съдържание до 0,15% С се постигат добри резултати при използване на проводници от класовете Sv-08A и Sv-08GA. За да се предотврати образуването на газови кухини и мехурчета при заваряване на кипящи стомани, съдържащи малко силиций, се препоръчва електродният проводник Sv-08GS с 0.6-0.85% Si.

При борба със стомана клас ВСтЗ се получават задоволителни резултати при използване на електродни проводници от класове Sv-08GA, Sv-10G2 и Sv-08GS.

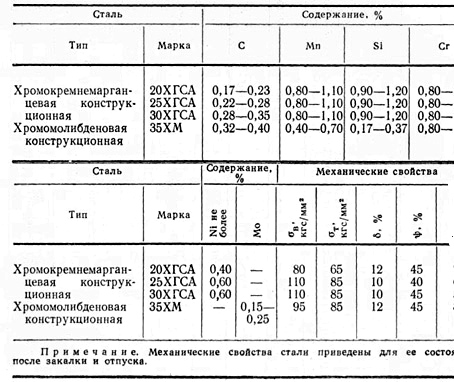

Нисколегирани стомани. Нисколегираните структурни стомани се делят на нисковъглеродни, топлинно устойчиви и средно въглеродни стомани. В стоманите от тази група съдържанието на въглерод не надвишава 0,25%, а в легиращите елементи 2-5%. В зависимост от легирането, нисковъглеродните стомани се разделят на манганови стомани (14G, 14G2), силициев манган (09G2S, 10G2S1, 14GS и др.), Хром-силициев манган (14KhGS и др.), Хромосилиций-силициев мед (10KhSND и други).

Нисколегираните термоустойчиви стомани имат повишена якост при високи работни температури. Те са най-широко използвани при производството на метални конструкции електроцентрали.

Ниско легираните средно-въглеродни стомани (повече от 0,25% въглерод) (17GS, 18G2AF, 35HM и др.) Обикновено се използват в термично обработено състояние.

Характеристики на заваряване на нисколегирани стомани. Тези стомани са по-трудни за заваряване от нисковъглеродните стомани. По време на заваряването могат да се образуват втвърдяващи конструкции, възможно е прегряване (растеж на зърното) в зоната, засегната от топлина. За да се предотврати образуването на закаляващи структури, се използва загряване на продукта, многопластово заваряване с кратък времеви интервал между налагането на метални слоеве в шева и др.

покрит заваръчни електроди са избрани така, че съдържанието на въглерод, сяра, фосфор в тях е ниско.

Нисколегираните нисковъглеродни стомани 09G2, 09G2S, 10KhSND, 10G2S1 и 10G2B не се втвърдяват при заваряване с покрити електроди и са малко податливи на прегряване. Заваряването на тези стомани е подобно на заваряване на нисковъглеродни стомани. За да се осигури еднаква здравина по време на заваряване, се използват електроди от типове E46A и E50A. Продуктът не се нагрява преди заваряване. Твърдостта и здравината на засегнатата от топлината зона и основния метал практически не се различават.

Когато се правят фуги от ниско легирани нисковъглеродни стомани 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, режимът на заваряване трябва да бъде избран така, че да няма втвърдяващи конструкции и силно прегряване на метала. За да се предотврати прегряване, стоманените 15KhSND и 14KhGS трябва да бъдат заварени при нисък заваръчен ток с електроди с по-малък диаметър (в сравнение със заваряване на нисковъглеродни стомани). Еднаквата якост на заварената фуга при заваряване на стомани 15KhSND и 14KhGS се постига чрез използване на електроди от тип E50A или E55. Заваряването се извършва с електроди с диаметър 4-5 мм на няколко слоя, а при дебелина на стоманата над 15 мм, шевовете се изпълняват в "каскада" или "блокове", докато металът не се нагрява прекалено много, за да не се прегрява засегнатата от топлината зона.

За заваряване на нисколегирани стомани с повишена и висока якост, като правило, се използват електроди с основно покритие. В зависимост от свойствата на стоманата, която трябва да се заварява, се използват електроди: тип E42A (степени UONI-13/45, SM-11 и др.); тип E46A (клас E-138 / 45N за стомани 09G2, 10KHSND, 15KHSND и др.); тип E50A (марки UONI-13/55, DSK-50 и други за стомани 14ХГС, 10ХСНД, 15ХСНД и др.); тип E55 (степени UONI-13 / 55U за стомани 18G2S, 25GS, 15GS и др.).

За някои стомани от тип 09G2 се използват и електроди с рутилов тип E42 (например електроди от марката ANO-1).

Дефектните участъци трябва да бъдат заварени с шевове с нормално сечение с дължина не повече от 100 mm или предварително загряти до 150-200 ° C.

При заваряване на топлинно подсилени стомани, за да се намали омекотяването на метала в зоната, засегната от топлина, се препоръчва заваряване с дълги шевове по дължината на охладените предишни шевове. Режимът на заваряване трябва да бъде избран така, че шевовете да са направени с ниска влага на топлина.

Металите (стомани, сплави), които трябва да бъдат заварени, могат да имат същия и различен химичен състав и свойства. В първия случай това са метали, които са еднородни по химичен състав и свойства, във втория - те са хетерогенни.

Среднолегирани стомани. Среднолегирани стомани (съдържание на легиращи елементи 5-10%) се използват за производството на конструкции, работещи при ниски или високи температури, при удар и променлив товар, в агресивна среда и други тежки условия. Те се делят на топлоустойчиви, високоякостни и др.

За да се гарантира необходимото качество на заварените съединения, е необходимо да се извършат редица технологични процедури.

В части, изработени от легирана стомана с висока якост, трябва да се осигурят плавни преходи при свързване на елементи и смяна на секции, плавно заобляне на ъгловите фуги и други конструктивни форми, които премахват концентрацията на напрежение.

Заваръчните шевове се извършват с предварително и едновременно нагряване, ако силата на заварената връзка трябва да бъде най-малко толкова висока, колкото силата на основния метал. Листовите конструкции с дебелина до 3 мм или по-малко са заварени без нагряване, с по-голяма дебелина се използва отопление. Например при стомани ЗОХГСА, 25ХГСА, температурата на нагряване е 200-300 ° С. За да се избегне прегряване, заваряването се използва при ниска входяща топлина (намален вход на топлина). След заваряване ставата се подлага на топлинна обработка - високо закаляване.

Заварените шевове се извършват без предварително и едновременно нагряване, ако изискванията за якост, близка до тази на основния метал, не са наложени върху заварената връзка. В този случай шевовете са заварени с електроди, които осигуряват производството на аустенитен заваръчен метал. В този случай не се извършва последваща топлинна обработка.

При заваряване на среднолегирани стомани, втвърдяващи се конструкции могат да се образуват студени пукнатини, възможно е прегряване на метала на близо заварената зона. Колкото по-високо е съдържанието на въглерод и легиращи примеси, толкова по-дебел е металът по-лоша заваряемост тези стомани.

Среднолегираните стомани са заварени с покрити електроди с основно покритие с постоянен ток обратна полярност.

В зависимост от изискванията за заваръчния метал, електродите се използват за получаване на средно легиран заваръчен метал. Те включват електроди на UONI-13/85 (тип E85), VI-10-6 (тип E100), NIAT-ZM (тип E125), NIAT-3 (тип E150) и електроди, осигуряващи аустенитен заваръчен метал, например марки NIAT-5 (тип Э-11Х15Н25М6АГ2).

Шевовете се правят по многослоен, каскаден или блоков метод, с малки интервали между слоевете. Загряването на метала над 150 ° С намалява вероятността от втвърдяване на конструкции и пукнатини. Електродите се калцинират преди заваряване. Металните ръбове трябва да бъдат внимателно защитени от влага, ръжда, органични и други замърсители.

Стоманените 20KhGSA, 25KhGSA, ZOKhGSA, ZOKHGSNA са заварени с електроди от класовете TsL-18-63, TsL-30-63, NIAT-ZM, TsL-14, UONI-13/85 с изключително къса дъга. След заваряване ставите се подлагат на топлинна обработка - втвърдяване от температура 880 ° C и ниско темпериране, за да се осигури висока якост.

Заваряване на термоустойчиви стомани. Топлоустойчивите стомани са предназначени за производството на части, работещи при високи температури (400-600 ° C) и при налягане на газ или пара до 30 MPa. Тези стомани са склонни към напукване в зоната, засегната от топлина. Следователно е необходимо предварително нагряване до 200-400 ° C и последваща термична обработка (закаляване) според режима: загряване на продукта до 710 ° C, задържане при тази температура най-малко 5 минути на 1 mm дебелина на метала, последвано от бавно охлаждане. Понякога тези стомани се отгряват при температура от 670-800 ° С.

Продуктите, изработени от стомани 12МХ и 20МХЛ, работещи при температура до 850 ° С, са заварени с електроди на марката ЦЛ-14. Заваряването се извършва с предварително загряване на продукта до 200 ° C за стомана 12MX и до 300 ° C за стомана 20MHL. След заваряване се прилага високо темпериране при температура 710 ° C.

Продуктите, изработени от стомани 34XM и 20X3MVF, работещи при температури до 470 ° C, са заварени с електроди TsL-30-63. Заваряването се извършва с предварително и едновременно нагряване на продукта до 350 ° С -400 ° С. Заварените фуги се темперират при 600 ° C.

Продуктите, изработени от стомани 20KhMF, 20KhMFL, 12Kh1M1F, работещи при температури до 570 ° C, са заварени с електроди TsL-20-63 с къса дъга с предварително и едновременно нагряване до 350 ° C. След заваряване се препоръчва високо темпериране при 700-740 ° C в продължение на 3 часа.

Заваряването на термоустойчиви стомани с покрити електроди се извършва по същите режими като заваряването на нисколегирани конструктивни стомани. В този случай е необходимо напълно да се вари коренът на шева, за който първият слой се изпълнява с електроди с диаметър 2-3 мм. Повечето електроди са предназначени за DC заваряване с обратна полярност. Техниката на заваряване на термоустойчиви стомани е подобна на тази за заваряване на нисковъглеродни стомани. Многослойното заваряване се извършва по каскаден начин (без охлаждане на всеки слой от направения шев).

Заваряване на стомани с висока якост. Когато носите отговорност заварени конструкции високоякостни стомани 14X2GMRB, 14X2GMRL, 14X2GM и 12GN2MFAU са широко използвани.

Основната трудност при заваряването на тези стомани е необходимостта да се предотврати образуването на заварка и засегната от топлина зона от студени пукнатини в метала, както и структури, които рязко намаляват устойчивостта на заварените съединения към чупливо счупване. Решението на проблема се усложнява от факта, че необходимите експлоатационни и технологични свойства на заварените съединения трябва да придобият след заваряване без допълнителна термична обработка.

За да се увеличи устойчивостта на заварени съединения, изработени от високоякостни стомани, към образуването на студени пукнатини, е необходимо електродите преди заваряване да бъдат отпалени, за да се отстрани влагата. Трябва да се спазват и определени условия за подготовка за заваряване и за свързване.

Ръчното заваряване на високоякостни стомани се извършва с електроди EA-981/15. Тези електроди са обработваеми за заваряване във всички пространствени положения. Заваряването се извършва с постоянен ток с обратна полярност. Силата на заваръчния ток зависи от диаметъра на електрода и позицията на шева. Например заваряването в долната позиция с електрод с диаметър 4 мм се извършва при заваръчен ток 150-200 А. Преди заваряване електродите се калцинират при температура 420-450 ° С.

Преди заваряване повърхностите на частите и шевовете се почистват, за да премахнат напълно ръждата, котлен камък, боя, масло, влага и други замърсители. Почистването се извършва в зона, равна на ширината на шева плюс 20 mm във всяка посока.

При извършване на връзки е необходимо да се предотврати навлизането на влага в заваръчната зона и да се предотврати бързото охлаждане на заварените съединения.

Сглобяването на части за заваряване често се извършва с кранове. Дължините с дължина 50-100 мм са направени с електроди от марки UONI-13 / 45A или EA-981/15. Разстоянието между крановете не трябва да надвишава 400-500 мм. Те не трябва да се монтират на кръстовището на шевовете. Преди заваряване крановете трябва да бъдат добре почистени и проверени. Заваряването трябва да започне и завърши на технологични (извеждащи) ленти, заварени към продукта. Освен това трябва да създадете плавни преходи от заварката към основния метал.

За да се предотврати образуването на студени пукнатини при заваряване на фуги с голяма дебелина и коравина, трябва да се използва предварително нагряване. Като правило се предписва за заваряване на метал с дебелина над 20 мм. Температура на нагряване 60-150 ° С.

Устойчивостта на студено напукване на заварени съединения може да бъде подобрена чрез използване на мека технология на междинно заваряване. Този технологичен метод се състои във факта, че първите слоеве на многослойния шев са направени с по-малко здрав и пластичен метал от последващите. Понякога в процеса на запълване на жлеба се прилагат пластмасови шевове в един или два слоя. За направата на меки слоеве могат да се използват електроди от марката UONI-13/45.

При двустранно заваряване на челно съединение, първият шев се препоръчва да се нанася от страната, противоположна на заваръчните заварки. След нанасяне на всяко мънисто, заваръчният метал и зоната, засегната от топлината, се почистват старателно от шлака и метален разпръсквач. Когато дъгата се счупи, е необходимо старателно да се почисти кратерът от шлаката и едва след това дъгата трябва да бъде отново възбудена.

След завършване заваръчни работи в условия на монтаж, заварените фуги трябва да бъдат покрити с азбестова кърпа или пясъчни намотки за бавно охлаждане.

Високолегирани стомани и сплави. Високолегираните стомани включват стомани, съдържанието на един или повече легиращи елементи, в които е 10-15%.

В съответствие с GOST 5632-72 има 94 степени на високолегирани стомани и 22 степени на високолегирани сплави.

Високолегираните стомани и сплави се класифицират според легиращата система, структура, свойства и други характеристики.

Според легиращата система високолегираните стомани се разделят на хром, хром-никел, хром-манган, хром-никел-манган и хром-манган-азот.

Според структурата си високолегираните стомани се подразделят на мартензитни стомани (15Kh5, 15Kh5M и др.), Мартензитно-феритни (15Kh6SYu, 12Kh13 и др.), Аустенитно-мартензитни (07Kh16N6.08Kh17N5MZ и др.), Аустенит (Austenit) (austenit) и аустенитни степени (03Х17Ш4М2, 12Х18Н9 и др.).

Според свойствата си високолегираните стомани и сплави са корозионно устойчиви (неръждаеми), устойчиви на топлина и топлина.

Характеристики на заваряване на високолегирани стомани и сплави. По-голямата част от високолегираните стомани и сплави, в сравнение с нисковъглеродните стомани, имат по-нисък (1,5-2 пъти) коефициент на топлопроводимост и по-висок (приблизително 1,5 пъти) коефициент на линейно разширение. Ниският коефициент на топлопроводимост води до концентрация на топлина по време на заваряване и в резултат на това се увеличава проникването на метали, а високият коефициент на линейно разширение води до големи деформации на заварените продукти.

Тези стомани са предразположени към горещо и студено напукване по време на заваряване, което усложнява процеса на осигуряване на качеството на заварени съединения с необходимите свойства. В тази връзка при заваряване на продукти от тези материали се спазват определени изисквания. Обикновено заваряването се извършва с повишена скорост и нисък заваръчен ток, за да се получи минимална гореща зона.

Високолегираните стомани и сплави са по-податливи на напукване от стоманите с ниско съдържание на въглерод. Начини за предотвратяване на пукнатини по време на заваряване: създаване на двуфазна структура в метала на заваряването (аустенит и ферит); ограничаване на съдържанието на вредни примеси в шева (сяра, фосфор, олово, антимон, бисмут); използването на електродни покрития от основни и смесени типове; намаляване на твърдостта на заварените възли.

За получаване на заварени съединения без пукнатини се препоръчва да се сглобяват заварените части с определена празнина. По-добре е да се правят шевове с електроди с диаметър 1,6-2,0 мм с минимален вход на топлина.

Препоръчва се нагряване (общо или локално) до температура 100-300 ° С в зависимост от характера на структурата на основния метал, съдържанието на въглерод, дебелината на елементите, които трябва да се заваряват, и твърдостта на продукта. За мартензитни стомани и сплави нагряването на продукта е задължително, а за аустенитните стомани се използва рядко.

Кога електродъгово заваряване При високолегираните стомани повърхностите трябва да бъдат защитени от метални пръски и шлаки, тъй като те могат да причинят корозия или концентрации на стрес, които отслабват структурата. За да се избегне заваряване с пръски, върху повърхността на метала, съседен на шева, се нанася защитно покритие.

Изискванията за качеството на монтажа и почистването на метали преди заваряване са доста строги.

След заваряване мартензитните, мартензитно-феритни и понякога феритни стомани се подлагат на високо темпериране при температура 680-720 ° C, а топлоустойчиви (12X13, 20X13 и др.) - при 730-750 ° C. Закаляването подобрява структурата, механичните свойства и устойчивостта на корозия.

За заваряване на мартензитни, мартензитно-феритни и феритни стомани се използват електроди, чиито пръти и покрития осигуряват производството на отложен метал, който е по химичен състав близък до основния метал. Например мартензитната стомана 15Kh11VMF е заварена с електроди от тип E12Kh11NVMF, клас KTI-10; мартензитно-феритна стомана 12X13 - с електроди от тип E12X13, UONI-13 / 1X13 и др.

Ако конструкциите, изработени от стомана от този клас, работят при статично натоварване и високи изисквания за якост върху шевовете, не се налагат заваряване с аустенитни или аустенитно-феритни електроди. Така че, феритна стомана 15X25T е заварена с електроди от тип E02X20N14G2M2, клас OZL-20, докато темперирането след заваряване може да бъде пропуснато.

За да се предотврати растежът на зърното и да се увеличи крехкостта на зоната, засегната от топлината при заваряване на такива стомани, се използва режим с ниско влагане на топлина.

Високолегираните хром-никелови стомани включват стомани от аустенитните, аустенито-мартензитните и аустенито-феритовите класове. Тези стомани и сплави съдържат малко вредни примеси, поради което основните изисквания за заваряване са добра защита на разтопения метал от въздух и използване на електроди с прът с аустенитна структура и основно покритие.

Заваряването на аустенитни стомани е право. Трябва да се има предвид, че в заварените съединения на аустенитно-феритни и аустенито-мартензитни стомани е възможна отделянето на водород по границите на зърното. За да се предотврати това, заварената фуга се подлага на закаляване в продължение на 1-2 часа при температура 150 ° С.

GOST 10051-75 осигурява 49 вида покрити електроди за ръчно дъгово заваряване на високолегирани стомани. Всеки тип електрод включва една или повече марки електроди.

Тема 2.3. технология заваръчна средалегиран втвърдим стомани. Характеристики на стоманите. Основнотофактори, препречващазаваряване на закалени перлитни и мартензитни стомани. Технологични характеристики на заваряването. Консумативи за заваряване. Техника на заваряване. Назначаване на режими на заваряване.

ТЕХНОЛОГИЯ ЗА СВЪРЗВАНЕ НА СТАЛНО СТОЛО

Характеристики на стоманите. Среднолегираните стомани, в зависимост от състава им, се характеризират с висока крайна якост и якост в съчетание с достатъчно пластични свойства (З0ХГСНА), сравнително висока устойчивост на топлина (20ХЗМВФ), устойчивост на мащаб (12Х5МА) и др.

Свойствата на среднолегираните стомани могат да бъдат контролирани в определени граници поради взаимната промяна в съдържанието на въглерод и легиращи елементи, както и в зависимост от начина на термична обработка.

Промяната на механичните свойства на стоманата в широк диапазон в зависимост от вида на термичната обработка причинява значителни затруднения при заваряването. Среднолегираните стомани са чувствителни към студено напукване; те също са предразположени към развитие на кристализационни пукнатини в заварения метал. Това е особено очевидно, когато е необходимо да се осигури еднаква здравина на заваръчния метал с основната.

Среднолегирани стомани се доставят в съответствие с GOST 4543-71 и специални спецификации; те могат да принадлежат или към перлитни (25ХГСА, З0ХГСА, 35ХГСА), или към мартензитни (30Х2ГН2СВМА) класове.

Характеристики на технологията на заваряване на нисколегирани стомани.

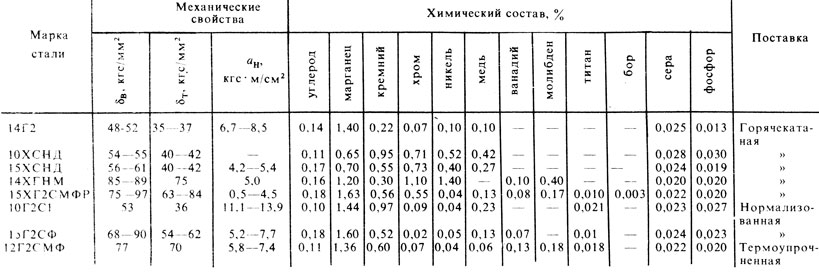

За производството на критични заварени конструкции обикновено се използват нисколегирани, нисковъглеродни структурни стомани. Съставът и свойствата на някои ниско легирани стомани са дадени в таблици 12, 13 и 14.

В отговор на термичния цикъл нисколегираната нисковъглеродна стомана се различава малко от обикновената нисковъглеродна стомана. Разликите са главно в малко по-голямата тенденция за образуване на втвърдяващи конструкции в заварения метал и зоната, засегната от топлина, при повишени скорости на охлаждане. Доскоро се смяташе, че заваръчният метал от нисковъглеродни нисколегирани стомани, например 17G1S, 14HGS и др., Има само ферито-перлитна структура. Поради това беше прието, че структурните промени в заваряването при различни режими на заваряване се свеждат главно до промяна в съотношението между феритовите и перлитните компоненти, както и до промяна в степента на дисперсия на структурата.

По-задълбочени проучвания показват, че при повишени скорости на охлаждане в шевовете на тези стомани, освен ферит и перлит, присъстват и мартензит, бейнит и задържан аустенит. Мартенситът, открит в такива шевове, е безструктурен, а баинитът е ферито-карбидна смес с висока дисперсия. Броят на тези конструктивни компоненти варира в зависимост от температурния цикъл на заваряване. С намаляване на вложената топлина

Таблица. 12

Таблица. 13

Таблица. четиринадесет

В отговор на термичния цикъл нисколегираната нисковъглеродна стомана се различава малко от обикновената нисковъглеродна стомана. Разликите са главно в малко по-голяма тенденция за образуване на втвърдяващи конструкции в заварения метал и зоната, засегната от топлина, при повишени скорости на охлаждане. Доскоро се смяташе, че заваръчният метал от нисковъглеродни нисколегирани стомани, например 17G1S, 14HGS и др., Има само ферито-перлитна структура. Поради това беше прието, че структурните промени в заваряването при различни режими на заваряване се свеждат главно до промяна в съотношението между феритовите и перлитните компоненти, както и до промяна в степента на дисперсия на структурата. По-задълбочени проучвания показват, че при повишени скорости на охлаждане в шевовете на тези стомани, освен ферит и перлит, има и мартензит, бейнит и задържан аустенит. Мартенситът, открит в такива шевове, е безструктурен, докато баинитът е ферито-карбидна смес с висока дисперсия. Броят на тези конструктивни компоненти варира в зависимост от температурния цикъл на заваряване. С намаляване на вложената топлина количеството мартензит, бейнит и остатъчен аустенит в заварения метал се увеличава и тяхната дисперсия се увеличава. По този начин броят на втвърдяващите се конструкции в шевовете върху нисковъглеродна силициево-манганова стомана с дебелина 12 мм при заваряване с входяща топлина qlv \u003d 4 kcal / cm и скорост на охлаждане в температурния диапазон 400-600 ° C, приблизително равен на 4,5 ° C / s, е 10- единайсет%.

В шевовете, направени с висока линейна енергия, броят на тези структури рязко намалява. Структурата на заварките на една и съща стомана при топлинна мощност 13 kcal / cm и скорост на охлаждане от около 0,5-0,6 ° C / s се състои само от ферит и перлит. Мартензитът и баинитът също се образуват в зоната, засегната от топлина, на заварени съединения, например стомана 14KhGS, Количеството им по време на заваряване на такава стомана е максимално (около 3%) в секцията за прегряване и намалява с отстраняването на външната линия на сливане.

При малък брой закаляващи конструкции ефектът им върху механичните свойства на заварените съединения е незначителен поради равномерното и дезориентирано разположение на тези компоненти в мека феритна основа. С увеличаване на дела на такива конструкции в заваръчната и заваръчната зона, пластичността на метала и неговата устойчивост на чупливо счупване рязко се влошават. Допълнителното легиране на стомана с манган, силиций и други елементи допринася за образуването на закалени конструкции в заварени съединения. Следователно режимът на заваряване на повечето нисколегирани стомани е ограничен до по-тесни (по отношение на вложената топлина) граници, отколкото при заваряване на нисковъглеродна стомана. В някои случаи, например, при микролегиране с ванадий, ванадий и азот, както и други елементи, тенденцията ниско легирана стомана растежът на зърното в засегнатата от топлината зона по време на заваряване е незначителен.

За да се определи реакцията на ниско легираната стомана към термичния цикъл на заваряване, се провежда набор от тестове. За да се намали омекотяването в зоната, която е засегната от топлина, нисколегираните стомани трябва да бъдат заварени при възможно най-ниския вход на топлина.

Осигуряването на равна якост на заварения метал с основния метал се постига главно чрез легирането му с елементи, преминаващи от основния метал. Понякога, за да се увеличи здравината и устойчивостта на чупливо счупване, заваръчният метал се легира допълнително чрез заваръчна тел.

Устойчивостта на заваръчния метал срещу кристализационни пукнатини при заваряване на нисколегирани стомани е малко по-ниска от тази на нисковъглеродните стомани, поради усилването на отрицателния ефект на въглерода от някои легиращи елементи, като силиций. Увеличаването на устойчивостта на напукване се постига чрез намаляване на съдържанието на въглерод, сяра и някои други елементи в заваряването чрез използване на заваръчна тел с намалено съдържание на тези елементи, както и чрез избор на подходяща технология на заваряване (последователност на шевовете, осигуряваща благоприятна форма на проникване) и рационално проектиране на продукта.

Технология за заваряване с електрод с покритие.

Технологията на заваряване на нисколегирани нисковъглеродни стомани с покрити електроди се различава малко от технологията на заваряване на нисковъглеродни стомани. Естеството на подготовката на ръбовете, режимите на заваряване, редът на шевовете са практически еднакви. Поставянето по време на монтажа трябва да се извършва със същите електроди, както при заваряване на основния шев, и да се прилага само на места, където се намира шевът.

Нисколегираните стомани са заварени главно с електроди с калциево флуоридно покритие от типовете E42A и E50A, които осигуряват по-висока устойчивост на образуването на кристализационни пукнатини и повишени пластични свойства в сравнение с други видове електроди. За заваряване на стомани с ниско съдържание на въглерод (например 09G2) в някои случаи се използват електроди с рутилово покритие, например AN0-1 (тип E42T). Най-широко използваните електроди са UONI-13/45, SM-11, ANO-8 (тип E42A) и UONI-13/55, DSK-50, ANO-7 (тип E50A), които осигуряват здравината и пластичността на заваръчния метал на нивото на свойствата на основния метал.

Високата якост на заваръчния метал при заваряване с електроди от тип E42A се постига поради прехода на легиращите елементи в шева от основния метал и повишената скорост на охлаждане на шева. За заваряване на кръгли шевове на тръбопроводи, работещи при температури до -70 ° C, например от стомана 10G2, се използват VSN-3 електроди (тип E50AF) с покритие от калциев флуорид.

Шевовете, заварени с електроди с покритие, в някои случаи имат намалена устойчивост на корозия в морската вода, което значително намалява експлоатационните свойства на заварени съдове, морски стелажи и други конструкции.Това се дължи на ниското съдържание на легиращи елементи в повърхностните слоеве на заваръчния метал (хром, никел, мед ) поради ниското съотношение на основния метал в метала на тези слоеве. За да се увеличи устойчивостта на корозия, заваръчният метал трябва да бъде легиран с хром.

Технология на дъгова заварка.

В повечето случаи се използват същите заваръчни материали, както при заваряване на нисковъглеродни стомани: разтопени флюси AN-348-A, OSTs-45 (заваряване с една дъга), AN-60 (много-дъгово заваряване с повишена скорост), както и за заваряване на проводници Sv -08GA и Sv-10G2. За заваряване на микролегирани стомани, например 15G2AF, в някои случаи ниско силициевият поток AN-22 се използва в комбинация с проводници Sv-08KhM и Sv-YUNMA. В този случай обаче шевовете са по-малко устойчиви на пукнатини на кристализация, в резултат на което се препоръчва да се извърши заваряване с предварително нагряване. Заваръчната дъгова заварка от ниско легирана стомана не се различава много от технологията на заваряване на нисковъглеродна стомана.

За да се осигурят пластмасовите свойства на метала на филетата и на загрятата от топлина зона на нивото на свойствата на основния метал, заваръчната секция трябва да бъде избрана в зависимост от дебелината на заварения метал. Понякога заваряването се извършва с две дъги в отделни вани. Многослойните шевове върху дебел метал също се препоръчват да се правят с две дъги, а при заваряване с една дъга, преди нанасяне на първия слой, основният метал се нагрява до температура 150-200 ° С. Връзката между дебелината на основния метал и сечението на шева или слоя е експериментално установена

Металът на заварени дъгообразни шевове, поради значителна част от основния метал и достатъчно съдържание на легиращи елементи, има по-висока устойчивост на корозия в морската вода в сравнение с метала на шевове, заварени с покрити електроди с конвенционален състав.

Технология за заваряване с газов екран.

Това е основно полуавтоматично заваряване с въглероден диоксид. Технологията на заваряване на нисколегирани стомани във въглероден диоксид практически не се различава от технологията на заваряване на нисковъглеродна стомана. На практика се използват същите консумативи за заваряване, както за заваряване на нисковъглеродна стомана. И така, стомани 15ХСНД, 14ХГС и 10ХСНД са заварени със заваръчна тел Sv-08G2S. За еднослойно заваряване и заваряване не може да се използва повече от два или три слоя за тел Sv-12GS.

Полуавтоматичното заваряване във въглероден двуокис се извършва и с проводници с флюс с PP-AN4 и PP-AN8. Тел PP-AN8 може да се използва и за автоматично заваряване.Шевовете, заварени с тел PP-AN8, например, върху стомана 09G2, са равни по сила на основния метал и имат повишени пластмасови характеристики.

За повишаване на корозионната устойчивост на заварените съединения в морска вода се използва заваръчна тел Sv-08HG2S, която осигурява допълнително легиране на заваръчния метал с хром.

Технология на електролаз заваряване.

Електролаг заваряването е най-приложимо при производството на големи размери от нисколегирани стомани с дебелина 09G2S, 16GS, 15KhSND и 14G2 30-100 мм, а в някои случаи и с дебелина до 160 мм. Заваряването се извършва с помощта на AN-8 поток с проводници Sv-08GS, Sv-10G2, по-рядко Sv-12GS. Заваръчният метал, изработен с проводници Sv-08A и Sv-08GA, е по-малко здрав от основния метал.

Използването на подобрени режими често дава възможност да се изостави високотемпературната термична обработка (нормализиране) на заварени конструкции, произведени чрез електрошлакова заварка. Така, например, стоманена 16GS с дебелина 50 mm е заварена с ускорено подаване на заваръчния проводник с повишена скорост на напречни движения на електрода и дълго време на задържане при плъзгачите. Примерен режим на заваряване е следният:

Сила на постоянен ток, A .... 900

Напрежение, V .... 42

Брой електроди .... 1

Скорост на подаване на електродите, m / h .... 576

Скорост на движение на електрода, m / h .... 75

Продължителност на експозицията за плъзгачи, s ... 6

Дълбочина за шлакова баня, мм .... 50

Суха пръчка от електрода, мм .... 70

Приетият режим на преместване на електрода помага да се изравнява дълбочината на заварения басейн спрямо дебелината на метала. В тази връзка скоростта на подаване на заваръчния проводник може значително да се увеличи без риск от кристални пукнатини в шевовете. От своя страна, увеличаването на подаването на проводника и, следователно, скоростта на заваряване намалява прегряването на зоната, която е засегната от топлина. Свойствата на заварени съединения от 16GS стомана, направени с тел Sv-10G2 под поток AN-8 в посочения режим и след закаляване при температура 650 ° С, са практически същите като при дъгова заварка на метал с еднаква дебелина. маса 10-5 показва типични режими на заваряване на нисколегирана стомана с намалено съдържание на въглерод (например 09G2DT). Заваряването на такава стомана в дадените режими също може да се извърши без нормализиране на заварени съединения.

Технология на заваряване на нисколегирани топлоустойчиви стомани.

Детайлите на машините, използвани в енергетиката, обикновено се характеризират със сложността на формата, разнообразието от дизайнерски решения и индивидуалния характер на производството. Следователно най-много широко приложение намира ръчно заваряване с покрити електроди и полуавтоматично заваряване в екраниращи газове и по-рядко автоматично заваряване с потопена дъга.

Работата на конструкциите при високи температури насърчава дифузионните процеси. За да се намали интензивността на тези процеси в заварената фуга, те се стремят максимално да се доближат до състава на основния метал. За заваряване на хром-молибденови стомани (12XM, 15XM, 20XML) се използват електроди от типа EMX в съответствие с GOST 9467-60. Най-широко използваните електроди с рудно-киселинно покритие TsP-14 и електроди GL-14 с покритие с калциев флуорид. Електродите от най-новата марка са изработени от тел Sv-08XM.

Препоръчва се заваряване на хром-молибденови стомани с ниско съдържание на въглерод (стомана 12XM) с предварително нагряване до 200 ° С. При по-високо съдържание на въглерод в стоманата температурата на предварително нагряване се повишава до 250 - 300 ° C.

Хромомолибденовите ванадийни стомани (20KhMFL, 12Kh1MF, 15Kh1M1F) са заварени с електроди TsL-20-63 (тип EKhMF) с пръчка, изработена от тел Sv-08KhMFA. В този случай е необходимо предварително и едновременно нагряване до 300-350 ° С. След заваряване заварените съединения се подлагат на високо темпериране при температура 700 - 740 ° С в продължение на 2-3 часа.

При заваряване във въглероден диоксид стомана 15XM и 20XM се използва заваръчна тел Sv-10XG2SMA. Когато използвате този проводник, здравината и пластмасовите свойства на заварените съединения в температурния диапазон 20-525 ° C практически не се различават от свойствата на основния метал. Автоматичното и полуавтоматично заваряване на тези стомани във въглероден диоксид се извършва с предварително нагряване до температура 250-300 ° С. Режимите на заваряване практически не се различават от тези на нисковъглеродна стомана. След заваряване се извършва високо закаляване на конструкцията.

Топлоустойчивата стомана 20KhMFL \u200b\u200bсе заварява във въглероден диоксид с тел Sv-08KhGSMFA с предварително и едновременно нагряване до температура 300-350 ° C, което увеличава устойчивостта на шева срещу пукнатини и намалява твърдостта на заваръчния метал и заваръчната зона. След завършване на заваряването структурата се подлага на термична обработка. Заварената връзка от стомана 20KhMFL, направена във въглероден диоксид с тел Sv-08KhGSMFA, е еквивалентна във всички отношения с основния метал.

Автоматично и полуавтоматично заваряване във въглероден диоксид на стомани 12Kh1MF и 15Kh1M1F се извършва с тел Sv-08KhGSMFA с предварително и едновременно нагряване до температура 250-300 ° C. След заваряване се извършва високо закаляване при температура от 700 - 740 ° C.

За заваръчна дъгова заварка на термоустойчиви стомани, например 12Kh1MF и 15Kh1M1F, се препоръчва използването на Sv-08KhMFA тел и AH-22 флюс. Заваряването се извършва с предварително загряване. Можете също така да използвате AN-17M флюс в комбинация със силициево-манганова жица Sv-08KhGSMFA. С посочената комбинация от консумативи за заваряване се получава заваръчният метал, чиито краткотрайни и дългосрочни механични свойства (в състояние след високо закаляване) при температура 20 - 585 ° С напълно отговарят на установените изисквания.

Нисколегираните стомани придобиха широко разпространение поради факта, че те, които имат повишени механични свойства, правят възможно производството им строителство на сгради по-икономичен и лек.

За производството на различни конструкции на граждански и промишлени конструкции се използват стоманени марки 15ХСНД, 09Г2С, 10Г2С1, 14Г2, 16ГС и др. За производството на заварени тръбни фитинги и стоманобетонни конструкции се използват стомани 25Г2С, 18Г2С, 25ГС и 20ХГ2Ц. Тези стомани принадлежат към групата на задоволително заваряеми: съдържат не повече от 3,0% легиращи примеси и не повече от 0,25% въглерод. Трябва да се има предвид, че ако стоманата съдържа повече от 0,25% въглерод, втвърдяващи структури и дори пукнатини в областта заварка... Освен това изгарянето на въглерод причинява образуването на пори в заварения метал.

Многослойното заваряване трябва да се извърши по каскаден начин. За да се предотврати прегряването на стоманата, се препоръчва да се заварява при токове 40 ... 50 A на 1 mm от диаметъра на електрода. Препоръчва се използването на електроди с диаметър 4… 5 мм. През зимата заваряването на конструкции от стомана 15GS, 15HSND и 14G2 може да се извърши при температури не по-ниски от - 10 ° C. При по-ниски температури заваръчната зона на ширина 100 ... 120 mm от двете страни на шева се загрява предварително до 100 ... 150 ° C. При температура от -25 ° C заваряването е забранено.

09G2S и 10G2S1 стомани принадлежат към категорията на невтвърдяващите се стомани, те са устойчиви на напукване и не са склонни към прегряване. Механичните свойства на заварката не са по-ниски от тези на основния метал. Листовете с дебелина до 40 мм са заварени без режещи ръбове. В този случай се осигурява еднаква сила на заваряването поради прехода на легиращи елементи от електродния проводник към заварения метал.

Хромосиликоново-мангановите стомани (20KhGSA, 25KhGSA.30KhGSA и 35KhGSA) са склонни към напукване по време на заваряване и дават втвърдяващи конструкции. Освен това, колкото по-тънка е дебелината на ръба, толкова по-голям е рискът от втвърдяване и напукване на метала, особено в района на близо заваряване. Стомани, съдържащи ≤0,25% въглеродна заварка, по-добри от стомани с по-високо съдържание на въглерод.

При заваряване на по-дебели метали се използва многослойно заваряване с кратки времеви интервали между следващите слоеве. При заваряване на ръбове с различна дебелина, заваръчен ток е избран по по-дебел ръб и по-голямата част от дъговата зона е насочена към него. За да премахнете втвърдяването и да увеличите твърдостта на заваръчния метал и заваръчната зона след заваряване, се препоръчва продуктът да се нагрява до температура 650 ... 680 ° C, да се държи при тази температура за известно време, в зависимост от дебелината на метала (1 час на всеки 25 мм) и да се охлажда в гореща вода или въздух.

Заваряване на ниско легирани стомани в екраниращ газ изпълнени при плътност на тока над 80 A / mm2. Заваряването с въглероден диоксид се извършва на постоянен ток обратна полярност.

Заваряването във въглероден диоксид с помощта на жица с флюс се счита за един от прогресивните методи.

Газовото заваряване се отличава със значително загряване на заварените ръбове, по-бързо изгаряне на легиращи примеси и намаляване на корозионната устойчивост. Следователно качеството на заварените съединения в този случай е по-ниско, отколкото при други видове заваряване. Кога газово заваряване използвайте само нормален пламък със специфична мощност 100 ... 130 l / (h.mm) с десния метод, а с левия метод - 75 ... 100 l / (h.mm).

ДА СЕ Категория:

Заваряване на различни метали

Заваряване на ниско легирани стомани

Легираните стомани се подразделят на нисколегирани (легиращи елементи в количество по-малко от 2,5%), средно легирани (от 2,5 до 10%) и високолегирани (повече от 10%). Нисколегираните стомани се делят на нисколегирани нисковъглеродни, нисколегирани топлоустойчиви и нисколегирани средно-въглеродни.

Съдържанието на въглерод в ниско легираните нисковъглеродни структурни стомани не надвишава 0,22% - В зависимост от легирането, стоманите се разделят на манган (14G, 14G2), силиций-манган (09G2S, 10G2S1, 14GS, 17GS и др.), Хром-силиций-манган (14HGS и др.) ), манган-азот-ванадий (14G2AF, 18G2AF, 18G2AFps и др.), манган-ниобий (10G2B), хромосилиций-силициев мед (YUHSND, 15HSND) и др.

Нисколегираните нисковъглеродни стомани се използват в транспортното инженерство, корабостроенето, хидравликата, производството на тръби и др. Нисколегираните стомани се доставят в съответствие с GOST 19281-73 и 19282-73 и специалните технически условия.

Нисколегираните топлоустойчиви стомани трябва да имат повишена якост при високи експлоатационни температури. Топлоустойчивите стомани се използват най-широко при производството на парни електроцентрали. За повишаване на термоустойчивостта в състава им се въвеждат молибден (М), волфрам (В) и ванадий (F), а за осигуряване на устойчивост на топлина - хром (X), който образува плътен защитен филм върху металната повърхност.

Нисколегираните средно-въглеродни (повече от 0,22% въглерод) структурни стомани се използват в машиностроенето, обикновено в термично обработено състояние. Технологията на заваряване на нисколегирани средно-въглеродни стомани е подобна на технологията на заваряване на среднолегирани стомани.

Характеристики на заваряване надолу \u003d съвместно легирани стомани. Нисколегираните стомани са по-трудни за заваряване от нисковъглеродните структурни стомани. Нисколегираните стомани са по-чувствителни към термични ефекти по време на заваряване. В зависимост от степента на нисколегирана стомана, по време на заваряване могат да се образуват втвърдяващи конструкции или прегряване в зоната, засегната от топлина на заварената връзка.

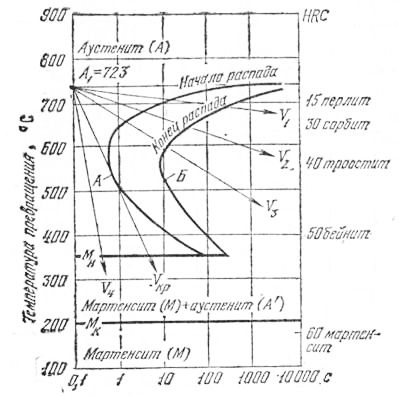

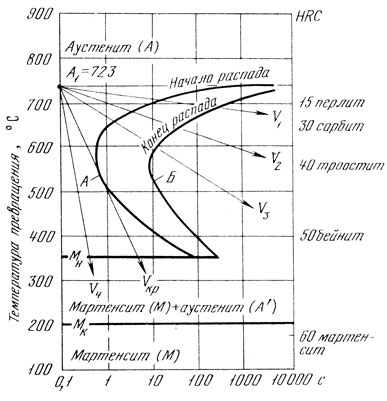

Структурата на засегнатия от топлината метал зависи от неговия химичен състав, скоростта на охлаждане и продължителността на престоя на метала при съответните температури, при които микроструктурата и размерът на зърното се променят. Ако аустенитът се получава чрез нагряване в хипоеуктоидна стомана (фиг. 1) и след това стоманата се охлажда с различна скорост, тогава критичните точки на стоманата се намаляват.

При ниска скорост на охлаждане се получава перлитна структура (механична смес от ферит и циментит). При висока скорост на охлаждане аустенитът се разлага на съставните си структури при сравнително ниски температури и се образуват структури - сорбитол, троостит, бейнит, а при много висока степен на охлаждане - мартензит. Най-крехката структура е мартензитна, следователно по време на охлаждането не трябва да се допуска трансформацията на аустенит в мартензит при заваряване на нисколегирани стомани.

Фигура: 1. Диаграма на изотермично (при постоянна температура) разлагане на аустенит в нисковъглеродна стомана: A - начало на разлагане, B - край на разлагане, Ai - критична точка на стоманата, Mn и Mk - начало и край на трансформацията на аустенит в мартензит; v2, v3 и vt са скорости на охлаждане с образуването на различни структури

Скоростта на охлаждане на стоманата, особено с голяма дебелина, по време на заваряване винаги значително надвишава обичайната скорост на охлаждане на метала във въздуха, в резултат на което при заваряване на легирани стомани може да се образува мартензит.

За да се предотврати образуването на втвърдяваща мартензитна конструкция по време на заваряване, е необходимо да се вземат мерки, които забавят охлаждането на зоната, засегната от топлина - нагряване на продукта и използване на многослойно заваряване.

В някои случаи, в зависимост от експлоатационните условия на продуктите, се допуска прегряване, т.е. сгъстяване на зърна в метала на засегнатата от топлина зона на заварени съединения, изработени от нисколегирани стомани.

При високи работни температури на продуктите, за да се увеличи устойчивостта на пълзене (деформация на продукта при високи температури с течение на времето), е необходимо в заварената фуга да има грубозърнеста структура. Но метал с много грубо зърно има намалена пластичност и следователно размерът на зърното е разрешен до определена граница.

При работа с продукти при ниски температури пълзенето се елиминира и се изисква финозърнеста метална конструкция, което осигурява повишена здравина и пластичност.

Електродите с покритие и други заваръчни материали при заваряване на нисколегирани стомани са избрани така, че съдържанието на въглерод, сяра, фосфор и други вредни елементи в тях е по-ниско в сравнение с материалите за заваряване на нисковъглеродни структурни стомани. Това позволява да се увеличи устойчивостта на заваръчния метал срещу кристализационни пукнатини, тъй като нисколегираните стомани са до голяма степен предразположени към образуването им.

Технология на заваряване с ниска легирана стомана. Нисколегираните нисковъглеродни стомани 09G2, 09G2S, 10KHSND, 10G2S1 и 10G2B не се втвърдяват по време на заваряване и не са склонни към прегряване. Заваряването на тези стомани се извършва във всеки термичен режим, подобен на режима на заваряване на нисковъглеродна стомана.

За да се гарантира здравината на връзката ръчно заваряване изпълнявайте с електроди от тип E50A. Твърдостта и здравината на засегнатата от топлина зона практически не се различават от основния метал.

Когато се заварява с жица с флюс и в екраниран газ, заваръчните консумативи се избират така, че да се осигурят якостните свойства на заваръчния метал на нивото на якост, постигнато от електродите от тип E50A.

Нисколегираните нисковъглеродни стомани 12GS, 14G, 14G2 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF по време на заваряване могат да образуват втвърдяващи микроструктури и прегряване на заварените метални и топлинно засегнати зони. Броят на закаляващите се конструкции намалява рязко, ако заваряването се извършва със сравнително голям топлинен вход, необходим за намаляване на скоростта на охлаждане на заварената връзка. Въпреки това, намаляването на скоростта на охлаждане на метала по време на заваряване води до увеличаване на зърната (прегряване) на заварения метал и на топло засегнатия метал поради повишеното съдържание на въглерод в тези стомани. Това важи особено за стоманите 15ХСНД, 14ХГС. Стоманите 15G2F, 15G2SF и 15G2AF са по-малко податливи на прегряване в засегнатата от топлината зона, тъй като са легирани с ванадий и азот. Следователно заваряването на повечето от тези стомани е ограничено до по-тесни граници на топлинните условия, отколкото заваряване на нисковъглеродна стомана.

Режимът на заваряване трябва да бъде избран така, че да няма голям брой втвърдяващи микроструктури и силно прегряване на метала. След това можете да заварявате стомана с всякаква дебелина без ограничения при температура на околната среда най-малко -10 ° C. При по-ниски температури е необходимо предварително нагряване до 120-150 ° C. При температури под -25 ° C е забранено заваряването на продукти, изработени от закалени стомани. За да се предотврати голямо прегряване, заваряването на стомани 15KhSND и 14KhGS трябва да се извършва при намален вход на топлина (при намалени стойности на тока с електроди с по-малък диаметър) в сравнение със заваряване на нисковъглеродна стомана.

За да се осигури равномерната якост на основния метал и заварената фуга при заваряване на тези стомани, е необходимо да се използват електроди от тип E50A или E55.

Технологията на заваряване на нисколегирани средно-въглеродни стомани 17GS, 18G2AF, 35HM и други е подобна на технологията на заваряване на среднолегирани стомани.

§ 75. Заваряване на ниско легирани стомани

Легираните стомани се делят на нисколегирани (легиращи елементи в количество по-малко от 2,5%), средно легирани (от 2,5 до 10%) и високолегирани (повече от 10%). Нисколегираните стомани се разделят на нисколегирани нисковъглеродни, нисколегирани топлоустойчиви и нисколегирани невъглеродни среди.

Механичните свойства и химичният състав на някои марки нисколегирани стомани са дадени в табл. 33.

Съдържанието на въглерод в нисколегираните нисковъглеродни структурни стомани не надвишава 0,22%. В зависимост от легирането, стоманите се разделят на манган (14G, 14G2), силиций-манган (09G2S, 10G2S1, 14GS, 17GS и др.), Хром-силициев марганец (14KhGS и др.), Манган-азотен ванадий (14G2AF, 18G2) манган-ниобий (10G2B), хромосилиций-мед (10HSND, 15HSND) и др.

Нисколегираните нисковъглеродни стомани се използват в транспортното инженерство, корабостроенето, хидротехниката, при производството на тръби и др. Нисколегираните стомани се доставят в съответствие с GOST 19281 - 73 и 19282 - 73 и специални спецификации.

Нисколегираните топлоустойчиви стомани трябва да имат повишена якост при високи работни температури. Най-широко използваната топлоустойчива стомана е в производството на парни електроцентрали. За повишаване на термоустойчивостта в състава им се въвеждат молибден (М), волфрам (В) и ванадий (F), а за осигуряване на устойчивост на топлина - хром (X), който образува плътен защитен филм върху металната повърхност.

Ниско легираните средно-въглеродни (повече от 0,22% въглерод) структурни стомани се използват в машиностроенето, обикновено в термично обработено състояние. Технологията на заваряване на нисколегирани средно-въглеродни стомани е подобна на технологията на заваряване на среднолегирани стомани.

Характеристики на заваряване на нисколегирани стомани. Нисколегираните стомани са по-трудни за заваряване от нисковъглеродните структурни стомани. Нисколегираните стомани са по-чувствителни към термични ефекти по време на заваряване. В зависимост от степента на нисколегирана стомана, по време на заваряването могат да се образуват втвърдяващи конструкции или прегряване в засегнатата от топлина зона на заварената връзка.

Структурата на засегнатия от топлината метал зависи от неговия химичен състав, скоростта на охлаждане и продължителността на пребиваването на метала при съответните температури, при които микроструктурата и размерът на зърното се променят. Ако аустенитът се получава чрез нагряване в хипоеуктоидна стомана (фиг. 100) и след това стоманата се охлажда с различна скорост, тогава критичните точки на стоманата намаляват.

Фигура: 100. Диаграма на изотермично (при постоянна температура) разлагане на аустенит от нисковъглеродна стомана: A - началото на разлагането, B - краят на разлагането, A 1 - критичната точка на стоманата, M n и M k - началото и края на превръщането на аустенита в мартензит; 1, 2, 3 и 4 - скорости на охлаждане с образуването на различни структури

При ниска скорост на охлаждане се получава перлитна структура (механична смес от ферит и циментит). При висока скорост на охлаждане аустенитът се разлага на съставните си структури при сравнително ниски температури и се образуват структури - сорбитол, троостит, бейнит, а при много висока степен на охлаждане - мартензит. Най-крехката структура е мартензитна, следователно по време на охлаждането не трябва да се допуска трансформацията на аустенит в мартензит при заваряване на нисколегирани стомани.

Скоростта на охлаждане на стоманата, особено с голяма дебелина, по време на заваряване винаги значително надвишава обичайната скорост на охлаждане на метала във въздуха, в резултат на което при заваряване на легирани стомани може да се образува мартензит.

За да се предотврати образуването на втвърдяваща мартензитна структура по време на заваряване, е необходимо да се вземат мерки, които забавят охлаждането на засегнатата от топлината зона - нагряване на продукта и използване на многослойно заваряване.

В някои случаи, в зависимост от експлоатационните условия на продуктите, се допуска прегряване, т.е. сгъстяване на зърна в метала на засегнатата от топлина зона на заварени съединения, изработени от нисколегирани стомани.

При високи работни температури на продуктите, за да се увеличи устойчивостта на пълзене (деформация на продукта при високи температури с течение на времето), е необходимо в заварената фуга да има грубозърнеста структура. Но метал с много грубо зърно има намалена пластичност и следователно размерът на зърното е разрешен до определена граница.

При работа с продукти при ниски температури пълзенето се елиминира и се изисква финозърнеста метална конструкция, което осигурява повишена здравина и пластичност.

Електродите с покритие и други заваръчни материали за заваряване на нисколегирани стомани са избрани така, че съдържанието на въглерод, сяра, фосфор и други вредни елементи в тях е по-ниско в сравнение с материалите за заваряване на нисковъглеродни структурни стомани. Това позволява да се увеличи устойчивостта на заваръчния метал срещу кристализационни пукнатини, тъй като нисколегираните стомани са до голяма степен предразположени към образуването им.

Технология на заваряване с ниска легирана стомана. Нисколегираните нисковъглеродни стомани 09G2, 09G2S, 10KHSND, 10G2S1 и 10G2B не се втвърдяват по време на заваряване и не са склонни към прегряване. Заваряването на тези стомани се извършва във всеки термичен режим, подобен на режима на заваряване на нисковъглеродна стомана.

За да се осигури равномерната здравина на връзката, ръчното заваряване се извършва с електроди E50A. Твърдостта и здравината на засегнатата от топлина зона практически не се различават от основния метал.

Когато се заварява с жица с флюс и в екраниран газ, заваръчните консумативи се избират така, че да се осигурят якостните свойства на заваръчния метал на нивото на якост, постигнато от електродите от тип E50A.

Нисколегираните нисковъглеродни стомани 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF по време на заваряване могат да образуват втвърдяващи микроструктури и прегряване на заваръчния метал и зоните, засегнати от топлина. Броят на закаляващите се конструкции намалява рязко, ако заваряването се извършва със сравнително голям топлинен вход, необходим за намаляване на скоростта на охлаждане на заварената връзка. Въпреки това, намаляването на скоростта на охлаждане на метала по време на заваряване води до увеличаване на зърната (прегряване) на заварения метал и на топло засегнатия метал поради повишеното съдържание на въглерод в тези стомани. Това важи особено за стоманите 15ХСНД, 14ХГС. Стоманите 15G2F, 15G2SF и 15G2AF са по-малко податливи на прегряване в засегнатата от топлината зона, тъй като са легирани с ванадий и азот. Следователно заваряването на повечето от тези стомани е ограничено до по-тесни граници на топлинните условия, отколкото заваряване на нисковъглеродна стомана.

Режимът на заваряване трябва да бъде избран така, че да няма голям брой втвърдяващи микроструктури и силно прегряване на метала. След това можете да заварявате стомана с всякаква дебелина без ограничения при температура на околната среда най-малко - 10 ° C. При по-ниска температура е необходимо предварително нагряване до 120 - 150 ° C. При температури под - 25 ° C е забранено заваряването на продукти от закалени стомани. За да се предотврати голямо прегряване, заваряването на стомани 15KhSND и 14KhGS трябва да се извършва при намален вход на топлина (при намалени стойности на тока с електроди с по-малък диаметър) в сравнение със заваряване на нисковъглеродна стомана.

За да се осигури равномерната якост на основния метал и заварената фуга при заваряване на тези стомани, е необходимо да се използват електроди от тип E50A или E55.

Технологията на заваряване на нисколегирани средно-въглеродни стомани 17GS, 18G2AF, 35HM и други е подобна на технологията за заваряване на нелегирани стомани.