Електроди для ручного дугового зварювання. Світ різноманітності електродів для дугового зварювання. Умовне позначення покритих електродів.

Електроди для ручної дугового зварювання складаються зі стрижнів, виготовлених з зварювального дроту, на які нанесено шар захисного покриття. Покриття для електродів складається з суміші компонентів, що підсилюють іонізацію і захищають зону зварювання від впливу повітря. Покриті електроди використовуються як для, так і для.

Зварювальний дріт для електродних стрижнів

Класифікація електродів по просторовому положенню при зварюванні

Розрізняють 4 групи електродів, в залежності від допустимої просторового розташування деталей, що зварюються:

Про розплаві

Чи не буде порушена тане ванна? Як тільки створюється плавильна ванна, покриття при плавленні викликає наявність хмари диму або наявності газу. Ці гази будуть відігравати важливу, життєво важливу роль! Випуск 21% кисню і 78% азоту, який природно присутній в повітрі, яким ми дихаємо. Ці два газу в повітрі можуть викликати дефекти зварювання, окислення і азотування.

Розплавлене покриття стає легким шлаком, який плаває на рідкому і твердому металі або у ванні розплаву, який стає кулькою. Завдяки його складу і присутності він діє як фільтр. В якості фільтра він полегшує шкідливі гази в обложеному металі, щоб звільнитися від нього, не викликаючи бульбашок.

1 - допускається зварювання в будь-якому положенні;

2 - зварювання в будь-якому положенні, крім виконання вертикальних швів зверху вниз;

3 - зварювання в нижньому положенні, а також виконання горизонтальних швів і вертикальних від низу до верху;

4 - зварювання в нижньому положенні і нижньому "в човник".

Крім перерахованих вище способів класифікації, ГОСТ9466 передбачає класифікацію електродів в залежності від полярності зварювального струму, напруги холостого ходу, виду джерела живлення зварювальної дуги. Виходячи з цих показників, електроди діляться на десять груп і позначаються цифрами від 0 до 9.

Уявіть собі склянку швидкозаморожених блискучою води, і отримані кубики льоду будуть нагадувати Грюйєр, що призведе до точок розлому в разі зварного шва. Шлаки також запобіжить загартовування металу шляхом гарту. У разі деяких зварних швів також можна сказати, що для заповнення певних недоліків деталі, що підлягає збірці, необхідно додати спеціальні елементи для збільшення механічних властивостей і, таким чином, уникнути захворювань або дефектів зварювання.

Сварка електродом з покриттям, дим, захисний газ. зварювальний зварювання електродів - найбільш використовуваний зварювальний процес як в механічній, так і металевої конструкції, Він підходить для зварювання майже всіх чорних і кольорових сплавів, за винятком алюмінієвих сплавів.

Типи покритих електродів для ручного дугового зварювання конструкційних сталей

Згідно ГОСТ9467, електроди для зварювання конструкційних сталей класифікуються в залежності від механічних властивостей зварного з'єднання, отриманого при зварюванні тим чи іншим електродом і діляться на типи, представлені в таблиці:

|

Тип електрода Це дуже універсальний процес, в якому електрична дуга створюється між «придатним для шкарпетки» електродом, відповідним чином покритим і припойними елементом. Відведення розплавленого металу з електрода переноситься дугою в ванну розплаву, в той час як гази, отримані покриттям, захищають його від атмосфери. Розплав розплаву над плавильної ванни захищає його від атмосфери під час затвердіння. Процес зварювання з електродом добре підходить для зварювання у всіх положеннях і, завдяки простоті обладнання, використовується в багатьох ситуаціях навіть на місці або в обмеженому просторі. Однак, незважаючи на безсумнівні експлуатаційні переваги, ми повинні демонструвати низьку продуктивність, фактично, електрод має зменшену довжину і тому повинен часто замінятися. |

Механічні властивості металу зварного шва |

призначення |

||

|

Тимчасовий опір, МПа |

Сварка сталей з тимчасовим опором 500-600МПа |

|||

|

Сварка вуглецевих і низьколегованих сталей конструкційних сталей підвищеної та високої міцності з тимчасовим опором понад 600 МПа електрод зварювальний апарат складається з генератора і двох супортів: один для маси, а інший для держателя електрода. Він повинен мати потужність, необхідну для запуску електричної дуги і підтримки її на протязі всієї фази зварювання. Електрод з покриттям складається з двох частин або металевого сердечника, який діє як інкрустаційний матеріал і захисне покриття. Під час зварювання сердечник електрода розплавляється і у вигляді крапель переноситься в плавильну ванну; У той же час покриття також слід за сердечником в ванні розплаву з утворенням наконечника електрода, причому ця конфігурація забезпечує захист кінця електрода, де матеріал розплавлений, а також створює надлишковий тиск локальний газ всередині нього, здатний викликати відрив і передачу краплі. |

||||

Для електродів Е70, Е85, Е100, Е125, Е150 механічні властивості вказані після термообробки, відповідно паспорту на електрод.

Кожному типу електродів, представлених в таблиці, може відповідати кілька марок електродів. Наприклад, марки електродів АНО-3, АНО-4, МР-3, ОЗС-4, ОЗС-6 відносяться до одного типу - Е46.

Кожній марці електрода відповідає певний склад захисного покриття, певна марка зварювального дроту, З якої виготовлений стрижень, а також властивості зварного шва і технологічні властивості.

Основні характеристики електродів

Частина впускного матеріалу випаровується шляхом створення газів, що створюють зону захисту дуги, зменшує ризик окислення ванни. У цій «захищеній зоні» відбувається передача розплавленого металу в краплі: в цьому випадку покриття, плавящееся одночасно з металом, обмотує краплі розплавленого металу, створюючи «додатковий захист від окислення».

Згодом, покидьки повинні бути видалені. Властивості покриття. Захист від окислення. Покриття виготовлено з газоподібної форми, створюючи захисний газ навколо електричної дуги в твердій формі, захищаючи як кінець розплавленого електрода, так і краплі, які опускаються до ванною. Вивантаження ванни. Розкислення ванни відбувається завдяки дезоксідірующім елементам, марганцю і кремнію, що містяться в покритті; Вони хімічно реагують з розплавленої ванни, віднімають кисень з оксидів заліза, присутніх у ванні, утворюючи, в свою чергу, нерозчинні оксиди в розплавленому металі, які піднімаються на поверхню у вигляді шлаку. Електрод обумовлений такими речовинами, як карбонати кальцію і магнію, здатні захоплювати сірку і фосфор у вигляді сполук, які піднімаються безпосередньо на поверхню грязьовий ванни.

Вибір типу електрода залежить від зварюваного матеріалу, від товщини зварювальних деталей, від просторового положення, умов зварювання, від призначення зварного вироби і умов його експлуатації.

Умовне позначення покритих електродів

Позначення електрода включає в себе позначення його типу, марки електрода і діаметра його стержня, а також, типу покриття і ГОСТу.

Елементи сплаву. На додаток до вищезазначених елементів покриття може містити сплав, марганець, хром, нікель, молібден і т.д. Які залишаються у вигляді елементів сплаву в плавленої зоні, змінюючи їх хімічний склад. Вплив на стабільність дуги. В цьому випадку, Для використання основних електродів найкраще використовувати зварювальний струм З-типу.

Електроди для зварювання вуглецевих і низьколегованих конструкційних сталей

Частина плавильного покриття, яке утворюється у вигляді шлаку на поверхні ванни, може допомогти під дією поверхневого натягу шлаку Запобіжник, щоб ванна залишалася приклеєною до основного матеріалу, полегшуючи пайку в положенні. Коли ця дія не спрацьовує, зварювання повинна виконуватися плоскою або максимальної в передньому положенні. Типи покриття У попередніх параграфах була представлена \u200b\u200bдеяка базова інформація про покриттях електродами, нижче ми наводимо додаткову інформацію про деяких типових покриттях.

Розшифруємо по ГОСТ9467 позначення електрода:

Е46А - тип електрода (Е - електрод для дугового зварювання; 46 - гарантований межа міцності зварного шва (460МПа); А - зварні шви мають підвищену пластичність);

УОНИ-13/45 - марка електродного стрижня;

3 - діаметр стержня;

У - електроди для зварювання низьколегованих зграєю, а також для зварювання вуглецевих сталей;

Д2 - з товстим покриттям другої групи;

Е - електрод

43 2 (5) - значення механічних властивостей зварного шва (43 - тимчасовий опір на розрив не менше 430МПа; 2 - відносне подовження при розтягуванні не менше 22%; 5 - ударна в'язкість не менше 34,5 Дж / см2 при температурі -40 ° C);

Б - електрод з основним покриттям;

1 - електрод допускається використовувати для зварювання в будь-якому просторовому положенні;

0 - постійний зварювальний струм зворотної полярності.

Основне призначення і склад зварювальних електродів

Кислотне покриття. Вони являють собою покриття з оксидів заліза і феросплавів, таких як марганець і кремній. Грунт, створений підкладкою, легко знімається, проте він не може використовуватися повторно, завжди найкраще видалити його, перш ніж приступати до наступних проходах, щоб уникнути включень бруду.

Ці покриття мають незначний вплив на елементи з низькою вологістю, тому краще не використовувати їх на основних матеріалах з певною кількістю сірки або фосфору, оскільки вони можуть викликати дефекти, такі як гарячі тріщини. Кислотні покриття тануть значні кількості основного матеріалу: утворюється рідка ванна, яка робить їх непридатними для зварювання на місці. Вони є скоріше гигроскопическими покриттями і тому повинні бути добре оброблені перед використанням, інакше під час зварювання може відбутися вторгнення водню з подальшим утворенням холодних тріщин.

У технічних документах електроди позначають з скороченою назвою, наприклад, УОНИ-13 / 45-3,0-2 ГОСТ9466-75.

Одержання металу шва, равнопрочного основному, забезпечується вибором типу зварювального дроту, який регламентує міцності зварного з'єднання. Слід враховувати, що застосування електродів з підвищеними механічними властивостями наплавленого металу, наприклад, по межі міцності при розтягуванні, може привести до зниження працездатності звареної конструкції.

Механічні властивості відкладень хороші, оскільки ванна добре розкисла. Рутилові покриття Вони схожі на кислотні покриття, але містять такі елементи, як діоксид титану, рутил або ільменіт, що дає виливок поверхні після затвердіння. Цей тип електрода може також містити такі речовини, як целюлоза або, в обмежених кількостях, карбонати кальцію і магнію, типові елементи електродів. Основне покриття.

Електроди з покриттям рутилу покриттям, а також целюлози не очищують ванну і не виробляють велику кількість водню, тому вони рідко зустрічаються при зварюванні холодногнутих сталей. З цих причин рутинне використання використовується при зварюванні помірної товщини.

Для зварювання киплячих сталей (низьковуглецевий сталь, що випускається з печі слабораскісленной) використовують електроди з будь-яким покриттям.

Для зварювання напівспокійних сталей (сталь, отримана при раскислении рідкого металу менш повно, ніж при виплавці спокійній стали, але більшому, ніж при виплавці киплячій стали) при великих товщинах слід застосовувати електроди з покриттями основного або рутилового видів.

Покриття целюлозних електродів складається з целлюлозосодержащих елементів сплаву, таких як марганець і кремній, сильно дезоксідірующіх елементів. Тому целюлоза є високоочіщающім електродом і покриттям, в основному газифікованих і мінімізують шлак на ванні розплаву. Цей тип покриття дозволяє зварювати «вертикальне спадний» положення, плаваючи значна кількість базового матеріалу, пропонуючи гарне проникнення на передньому плані. Дефекти целюлози не ефективні щодо домішок і тому не повинні використовуватися в процесах зварювання з базовими матеріалами, що містять низьколеговані елементи, де вони можуть створювати проблеми гарячої прокатки.

Зварювання конструкцій з спокійної сталі, що працюють при низьких температурах або при динамічних навантаженнях, повинна виконуватися електродами з основним покриттям.

Стабільність горіння дуги впливає на якість швів і на можливість зварювання змінним струмом. Найбільш стабільно дуга горить у електродів з целюлозним, кислим і рутиловим покриттями. Це дозволяє використовувати зварювальні трансформатори. Для електродів з основним покриттям потрібні тільки джерела постійного струму.

Їх не можна використовувати навіть при зварюванні з матеріалами, схильними до гартівних структур, тому що, крім «повітряного водню», таке ж покриття є носієм вологи. Масштаб, створюваний основними електродами, важко видалити і видалити, тому необхідно повністю видалити його в разі послідовних проходів; якщо опік залишається в нерівностях шнура і не видаляється, він може генерувати «тверду пористість». Сварка основними електродами повинна виконуватися короткими струнами, щоб уникнути утворення подовженою пористості, також званої «тарілками».

У нижньому, вертикальному і стельовому положеннях шов краще формується у електродів з целюлозним покриттям, так як дрібнокрапельне перенесення електродного металу і висока в'язкість шлаку забезпечують якісне ведення зварювання. Гірше формується шов у електродів з основним покриттям.

При зварюванні товстостінних конструкцій багатошаровими швами отделяемость шлаку є істотним показником. Електроди з покриттям рутилу, целюлозним і кислим покриттям забезпечують кращу отделяемость шлаку в порівнянні з основним покриттям.

Передача матеріалу відбувається через дуже великі краплі, які можуть легко створювати коротке замикання. Присутність карбонатів кальцію в покритті дозволяє очищати ванну кімнату елементами з низьким коефіцієнтом тертя, такими як сірка і фосфор, отримувати відкладення високої чистоти і хороші механічні властивості; З цієї причини ці електроди повинні використовуватися при зварюванні матеріалів, схильних до гарячої прокатки. Одна з найбільших проблем такого типу покриття - висока гігроскопічність.

Щоб усунути сліди вологи з футерування, електрод повинен добре оброблятися в спеціальних печах, інакше він може зіткнутися з проблемами з холодним растрескиванием. Вибір електродів. Вибір типу електродів повинен враховувати характеристики зварювального матеріалу основи; тому бажано знати його хімічний склад, його характеристики на розтягнення і ударну в'язкість, металографічну структуру і, нарешті, положення виконання зварювання.

Сварка електродами з основним покриттям вимагає ретельного очищення кромок від іржі, масла, бруду, щоб уникнути пороутворення. Крім того, електроди з основним покриттям схильні до пороутворення в початковий момент зварювання і при зварюванні довгою дугою.

Характеристики електродів для зварювання вуглецевих і низьколегованих сталей

Стандарт класифікує за допомогою буквено-цифрового позначення тип електрода відповідно до його властивостями. Відповідні стандарти. Друге число - вказує тип електрода. Таблиця 1 - Мінімальний опір і вихід обложеного металу. Наявні в даний час технології зварювання дуже численні. Важливим критерієм класифікації, який також є істотним елементом кваліфікації різних методів, є так званий «тепловий вхід», тобто джерело тепла, що забезпечується тепловим джерелом в зону з'єднання при пайку.

| Тип Е42 412 МПа (42 кгс / мм 2) |

||||

| Марка, | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| вогник | ||||

| Для виробів із сталі товщиною 1-3 мм. Зварювання можна виконувати способом "зверху-вниз". | ||||

| АНО-6 | ||||

| Сварка короткої або середньої дугою. Допускається за незачищену крайках. При зварюванні кутових швів електрод нахиляти під кутом 40-50 ° у напрямку зварювання. Має високу стійкість проти утворення пор і гарячих тріщин. Uхх≥50В. | ||||

| АНО-6М | ||||

| Сварка короткої або середньої дугою. Легко відділяється шлак. Мінімальна розбризкування. Мала схильність до утворення пір і гарячих тріщин. Uхх≥50В. | ||||

| АНО-17 | ||||

| Високопродуктивні. Для зварювання металу великої товщини довгими швами. Мала чутливість до пороутворення при зварюванні по окисленої поверхні. Uхх≥50В. | ||||

| ВРЦ-4 | ||||

| Сварка трубопроводів без коливань електрода опертям на кромки "зверху-вниз". Корінь шва - на постійному струмі будь-який полярності, "гарячий" прохід - на зворотній полярності. Залишати недогарок не менше 50 мм. | ||||

| ВРЦ-4М | ||||

| Сварка кореневого шва і "гарячого" проходу стиків трубопроводів. Дозволяють вести зварювання способом "зверху-вниз" опертям електрода. Забезпечують стійкість проти утворення пор. | ||||

| ОЗС-23 | ||||

| Для зварювання конструкцій малої товщини по окисленої поверхні. Мала чутливість до пороутворення. Низька токсичність. Uхх≥50В. | ||||

| ОМА-2 | ||||

| Для зварювання відповідальних металоконструкцій малої товщини (0,8- 3,0 мм). Сварка подовженою дугою по окисленої поверхні. Електроди з малої проплавляющей здатністю. Uхх≥60В. | ||||

| Тип Е42А Стали з межею міцності при розтягуванні до 412 МПа (42 кгс / мм 2) з високими вимогами до шву по пластичності і ударної в'язкості. |

||||

| УОНИ-13/45 | ||||

| Для зварювання відповідальних конструкцій, що працюють при знижених температурах. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| УОНИ-13 / 45А | ||||

| Для зварювання відповідальних конструкцій із сталей типу СХЛ-4, МС-1, Ст3сп і їм подібних. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| УОНІІ-13/45 | ||||

| УОНІІ-13 / 45А | ||||

| Для зварювання відповідальних конструкцій, що працюють при знижених температурах. Сварка гранично короткою дугою по ретельно зачищені крайках. | ||||

| УОНІІ-13 / 45р | ||||

| Для зварювання суднобудівних сталей. Сварка короткою дугою по зачищені крайках. Висока стійкість металу шва до утворення гарячих тріщин. | ||||

| Тип Е46 Для сталей з межею міцності при розтягуванні до 451 МПа (46 кгс / мм 2) |

||||

| АНО-4 | ||||

| Для зварювання простих і відповідальних конструкцій всіх груп і ступенів розкислення. Сварка дугою середньої довжини. Допускається за незачищену крайках. Чи не схильні до пороутворення при підвищеній величині струму. Uхх≥50В. | ||||

| АНО-13 | ||||

| Для вертикальних кутових, напусткових і стикових швів способом «зверху - вниз". Сварка короткої або середньої дугою. Можна по незачищену крайках. Метал шва стійок до утворення гарячих тріщин. Покриття гигроскопично. Uхх≥50В. | ||||

| АНО-21 | ||||

| Для простих і відповідальних конструкцій з вуглецевих сталей всіх груп і ступенів розкислення. Сварка подовженою дугою по незачищену крайках. Uхх≥50В. | ||||

| АНО-24 | ||||

| Для зварювання в монтажних умовах. Сварка подовженою дугою по незачищену крайках. Мала схильність до утворення підрізів. Uхх≥50В. | ||||

| АНО-34 | ||||

| У нижньому положенні електрод відхиляти на 20-40 ° від вертикалі в напрямку зварювання. Сварка можлива подовженою дугою по окисленої поверхні. Uхх≥50В. | ||||

| ЕЛЗ-С-1 | ||||

| Для зварювання низьковуглецевих, вуглецевих і низьколегованих сталей з межею міцності при розтягуванні до 490 МПа. Uхх≥50В. | ||||

| МР-3 | ||||

| Для відповідальних конструкції. Сварка короткої або середньої дугою. Поверхні ретельно зачистити від окалини. Добре перекриваються зазори. При зварюванні на підвищених токах можливі пори. Uхх≥60В. | ||||

| МР-3М | ||||

| Для сталей з вмістом вуглецю до 0,25%. Можлива сварка вологого, іржавого, погано очищеного від окислів металу. Високопродуктивні. Сварка середніх і великих товщин ведеться на підвищених режимах "кутом назад". Uхх≥60В. | ||||

| ОЗС-3 | ||||

| Для зварювання відповідальних деталей. Сварка короткою дугою. Допускається зварювання по незачищену поверхонь. Uхх≥60В. | ||||

| ОЗС-4 | ||||

| Для високопродуктивної зварювання відповідальних деталей. Допускається зварювання подовженою дугою і по незачищену поверхонь. Uхх≥60В. | ||||

| ОЗС-4И | ||||

| Для відповідальних конструкцій. Припускають зварювання вологого, іржавого, погано очищеного від окислів металу. Висока продуктивність. Сварка в нижньому положенні при середніх і великих товщинах "кутом назад". Середня довжина дуги. Uхх≥60В. | ||||

| ОЗС-6 | ||||

| Для високопродуктивної зварювання. Допускається зварювання подовженою дугою, можлива і по окисленої поверхні. Uхх≥50В. | ||||

| ОЗС-12 | ||||

| Рекомендується для таврових з'єднань з отриманням мелкочешуйчатого увігнутих швів. Легко відділяється шлак. Сварка подовженою дугою і по окисленої поверхні. Uхх≥50В. | ||||

| Тип Е46А Для сталей з межею міцності при розтягуванні 451 МПа (46 кгс / мм 2) при підвищених вимогах до швах по пластичності і ударної в'язкості. | ||||

| ТМУ-46 | ||||

| Для відповідальних конструкцій, в тому числі трубопроводів. Сварка короткою дугою по зачищені крайках. Uхх≥65В. | ||||

| УОНИ-13 / 55К | ||||

| Для відповідальних конструкцій, що працюють при негативних температурах і знакозмінних навантаженнях. Сварка короткою дугою по зачищені крайках. Метал шва має високу стійкість до утворення гарячих тріщин і характеризується низьким вмістом водню. | ||||

| АНО-8 | ||||

| Для зварювання конструкцій з вуглецевих і низьколегованих сталей, що працюють при знижених температурах. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| Тип Е50 Для сталей з межею міцності при розтягуванні 490 МПа (50 кгс / мм 2) | ||||

| ВРЦ-4А | ||||

| Високопродуктивна зварювання кореневого шва і "гарячого" проходу стиків трубопроводів і відповідальних конструкцій. Сварка кореневого шва без коливань, опертям, на постійному струмі будь полярності. "Гарячий" прохід - після зачистки кореневого шва. Обидва шару зварювати "зверху-вниз". Залишати недогарок не менше 50 мм. | ||||

| 55-У | ||||

| Сварка короткою дугою або обпиранням по ретельно зачищені крайках. Uхх≥65В. | ||||

| Тип Е50А Для сталей з межею міцності при розтягуванні 490 МПа (50 кгс / мм 2) при підвищених вимогах до швах по пластичності і ударної в'язкості. | ||||

| АНО-27 | ||||

| Для зварювання відповідальних конструкцій при температурі до -40 ° С. Сварка короткою дугою по ретельно зачищеною поверхні. Забезпечують знижений вміст водню в швах. | ||||

| АНО-Т | ||||

| Для зварювання відповідальних конструкцій і трубопроводів у всіх кліматичних зонах. Сварка кореневого шва без підкладних кілець. Формування зворотного валика в стельовому положенні. | ||||

| АНО-ТМ / Н | ||||

| Для поворотних стиків нафто- і газопроводів діаметром 59-1420 мм і інших відповідальних конструкцій. Сварка короткою дугою по зачищені крайках. Ефективні для одностороннього зварювання. Uхх≥65В. | ||||

| АНО-ТМ | ||||

| Для відповідальних конструкцій, в тому числі трубопроводів з низьковуглецевих і низьколегованих сталей. Сварка короткою дугою по зачищені крайках. Якісно формується зворотний валик висотою 0,5-3 мм. | ||||

| ІТС-4 | ||||

| Для судокорпусних сталей Ст3сп, 09Г2, 09Г2С, 10ХСНД, 10Г2С1Д-35, 10Г2С1Д-40 і т.д. Сварка короткою дугою по ретельно зачищені крайках. Забезпечують високу корозійну стійкість. | ||||

| ІТС-4С | ||||

| Для зварювання відповідальних конструкцій в суднобудуванні; стали СХЛ-4, 09Г2 та ін. Сварка короткою дугою по зачищені крайках. Uхх≥65В. | ||||

| ОЗС-18 | ||||

| Для зварювання відповідальних конструкцій із сталей 10ХСНД, 10ХНДП і ін. Товщиною до 15 мм, стійких проти атмосферної корозії, з низьким вмістом водню. | ||||

| ОЗС-25 | ||||

| Для зварювання відповідальних конструкцій. Сварка короткою дугою по ретельно зачищені крайках. Хороша отделяемость шлаку. Відсутність підрізів і мелкочешуйчатого шва. | ||||

| ОЗС / ВНІІСТ-26 | ||||

| Для трубопроводів нафти і газу, забруднених сірководнем. Сварка короткою дугою по ретельно зачищені крайках. Висока корозійна стійкість в середовищі увлажненного до 25% сірководню. | ||||

| ОЗС-28 | ||||

| Для відповідальних конструкцій із сталей 09Г2, 10ХСНД та ін. Сварка короткою дугою по ретельно зачищені крайках. Uхх≥60В. | ||||

| ОЗС-33 | ||||

| Для особливо відповідальних конструкцій. Забезпечують метал шва з високою стійкістю до утворення гарячих тріщин і низьким вмістом водню. Сварка короткою або гранично короткою дугою по зачищені крайках. | ||||

| ТМУ-21У | ||||

| Для сталей типу 15ГС та ін .; для енергетичного обладнання. Для труб з товщиною стінки більше 16 мм. Сварка в вузьку оброблення із загальним кутом скосу кромок до 15 °. Сварка короткою дугою по ретельно зачищені крайках. Легке запалювання дуги без "стартовою" пористості. | ||||

| ТМУ-50 | ||||

| Для відповідальних конструкцій і трубопроводів. Сварка короткою дугою по зачищені крайках. Uхх≥65В. | ||||

| УОНИ-13/55 | ||||

| Для відповідальних конструкцій, що працюють при негативних температурах і знакозмінних навантаженнях. Сварка короткою дугою по ретельно зачищені крайках. Метал шва стійок проти утворення гарячих тріщин, має низький вміст водню. | ||||

| УОНИ-13 / 55С | ||||

| Для особливо відповідальних конструкцій. Забезпечують метал шва високою стійкістю до утворення гарячих тріщин. Низький вміст водню. Сварка тільки короткою дугою по зачищені крайках. | ||||

| УОНИ-13 / 55ТЖ | ||||

| Для особливо відповідальних конструкцій, що працюють при знижених температурах. Метал шва добре протистоїть утворенню гарячих тріщин. Низький вміст водню. Сварка тільки короткою дугою по зачищені крайках. | ||||

| УОНІІ-13 / 55Р | ||||

| Для суднобудівних сталей з межею міцності до 490-660 МПа. Сварка короткою дугою або обпиранням по ретельно зачищені крайках. | ||||

| ЦУ-5 | ||||

| Для трубних деталей і теплообмінників котлоагрегатів, що працюють при температурах до 400 ° С. Знижена схильність до пороутворення. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| ЦУ-7 | ||||

| Для відповідальних конструкцій, що працюють при температурах до 400 ° С. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| ЦУ-8 | ||||

| Для відповідальних конструкцій, що працюють при температурах до 400 ° С при малій товщині металу і для зварювання труб малих діаметрів. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| Е-138 / 50Н | ||||

| Для важко навантажених швів підводної частини суден. Для сталей Ст3С, Ст4С, 09Г2, СХЛ-1, СХЛ-45, МС-1 і ін. Сварка короткою дугою по ретельно зачищені крайках. Метал шва стійок проти корозії в морській воді. | ||||

| Тип Е55 Для сталей з межею міцності при розтягуванні до 539 МПа (55 кгс / мм 2) | ||||

| ОЗС / ВНІІСТ-27 | ||||

| Для трубопроводів і конструкцій з хладостойких низьколегованих сталей, що працюють при температурах до -60 ° С. Сварка короткою дугою по ретельно зачищені крайках. Кореневі шви - на постійному струмі прямої полярності. | ||||

| УОНИ-13 / 55У | ||||

| Для зварювання арматури і рейок ванним способом, для відповідальних конструкцій ручного дугового зварювання. Сварка короткою дугою по зачищені крайках. При ванном способі значення струму збільшують в 1,3-1,7 рази. Перерви під час зварювання неприпустимі. Uхх≥65В. | ||||

| Тип Е60 Для сталей з межею міцності при розтягуванні до 588 МПа (60 кгс / мм 2) | ||||

| АНО-ТМ60 | ||||

| Для стикових з'єднань труб і інших відповідальних конструкцій. Сварка короткою дугою по зачищені крайках. Формування кореневого шва без підкладних елементів і подварки з плавним переходом до основного металу. | ||||

| ВСФ-65 | ||||

| Для відповідальних конструкцій, в тому числі магістральних трубопроводів. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| ОЗС-24М | ||||

| Для конструкцій і трубопроводів із сталей 06Г2НАБ, 12Г2АФЮ, 10ГНМАЮ і ін., Що працюють при температурах до -70 ° С. Сварка короткою дугою по зачищені крайках. Метал шва характеризується високою хладостойкой. | ||||

| УОНИ-13/65 | ||||

| Для відповідальних конструкцій з вуглецевих низьколегованих хромистих, хромомолібденових, хромокремнемарганцевих сталей, що працюють при низьких температурах. Сварка короткою дугою по ретельно зачищені крайках. Висока стійкість металу шва до гарячих тріщин. Низький вміст водню. | ||||

Характеристики електродів для зварювання легованих сталей підвищеної міцності

| Тип Е70 Для сталей з межею міцності при розтягуванні до 686 МПа (70 кгс / мм 2) |

||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| АНО-ТМ70 | ||||

| Для зварювання відповідальних конструкцій і трубопроводів без підкладних елементів і подварки. Сварка короткою дугою по зачищені крайках. Uхх≥65В. | ||||

| АНП-1 | ||||

| Для зварювання відповідальних конструкції з сталей 14ХГ2МР, 14ХМНДФР і ін., Деталей транспортних і дорожніх машин, що працюють при низьких температурах. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| АНП-2 | ||||

| Для зварювання відповідальних конструкцій. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| ВСФ-75 | ||||

| Для трубопроводів і відповідальних конструкцій під час зварювання заповнюють і облицювальних шарів. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| Тип Е85 Для сталей з межею міцності при розтягуванні до 833 МПа (85 кгс / мм 2) | ||||

| НИАТ-3М | ||||

| Для зварювання відповідальних конструкцій з термічно зміцнюючих сталей. Сварка короткою дугою по ретельно зачищені крайках. | ||||

| УОНИ-13/85 | ||||

| Для відповідальних конструкцій з термічно зміцнюючих сталей до високої межі міцності: 30ХГСА, 30ХГСНА і ін. Сварка тільки короткою дугою по ретельно зачищені крайках. Метал шва стійок до гарячих тріщин. Низький вміст водню. | ||||

| УОНИ-13 / 85У | ||||

| Для арматури і рейок ванним способом і ручного дугового зварювання конструкцій з високоміцних сталей, що працюють при важких навантаженнях. Сварка короткою дугою по зачищені крайках. При ванном способі використовувати залишаються або видаляються форми. | ||||

| Тип Е100 Для сталей з межею міцності при розтягуванні до 980 МПа (100 кгс / мм 2) | ||||

| АН-ХН7 | ||||

| Збірка без зазорів. Сварка короткої та середньої дугою по ретельно зачищені крайках. | ||||

| ВІ-10-6 | ||||

| Збірка без зазорів. Сварка короткої або середньої дугою по ретельно зачищені крайках петлеподібними рухами електрода. При швидкому охолодженні можливі тріщини в кратерах. | ||||

| ОЗШ-1 | ||||

| Сварка короткою дугою безперервно, не допускаючи охолодження, по ретельно зачищені крайках. Попередній підігрів до 400-450 ° С. Можна використовувати для наплавлення штампів. | ||||

Характеристики електродів для зварювання легованих сталей високої міцності

Тепловий вхід визначає не тільки теплової перехід, який матеріал відчуває під час зварювання, а й спільне злиття і спільне ущільнення, що виникають структурні зміни і т.д .: В Остаточне значно впливає на структуру і, отже, на кінцеві технологічні характеристики з'єднання. Основними технологіями зварювання, розділеними відповідно до системи опалення, є.

Електронні дугові процеси з неконденсоване електродами, з плавким електродом, електродами з покриттям, підводного дугою. - Опір, блиск, індукційний нагрів. - Процеси з лазерним, електронним променем, плазмою. Це технології, які використовують всі точні системи захисту зчеплення під час зварювання, щоб уникнути або обмежити максимальну взаємодію з навколишнім середовищем і, зокрема, з повітряними газами. Фактично, основною вимогою для зварювання будь-якого матеріалу є запобігання утворенню оксидних плівок на паяються поверхнях, що замість цього забезпечується нагріванням до температури плавлення зварювальних матеріалів.

| Тип Е125 Для сталей з межею міцності при розтягуванні понад 980 МПа (100 кгс / мм 2) |

||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| НДІ-3М | ||||

| Для сталей 30ХГСНА, 30ХГСН2А і ін., Термічно оброблюваних на міцність до тисячу двісті сімдесят чотири МПа (130 кгс / мм 2). Сварка короткою дугою по зачищені крайках. | ||||

| Тип Е150 Для сталей з межею міцності при розтягуванні до 1470 МПа (150 кгс / мм 2) | ||||

| НИАТ-3 | ||||

| Для високоміцних сталей типу 30ХГСНА з межею міцності до 1470 МПа (150 кгс / мм 2) | ||||

Електроди для наплавлення

Наплавлювальні електроди забезпечують отримання наплавленого металу різноманітного за хімічним складом, структурою та властивостями. За ГОСТ 10051-75 "Електроди покриті металеві для ручного дугового наплавлення поверхневих шарів з особливими властивостями" існує 44 типу таких електродів.Всі вони мають основне покриття. Це забезпечує кращу опірність утворенню тріщин при наплавленні деталей зі сталі з підвищеним вмістом вуглецю і при високій жорсткості конструкції.

Залежно від умов роботи конструкцій з наплавленими покриттями, електроди для наплавки можуть бути умовно розділені на 6 груп.

Характеристики електродів для наплавлення

| перша група Електроди для наплавлення, щоб забезпечити отримання низкоуглеродистого низьколегованого наплавленого металу з високою стійкістю в умовах тертя металу об метал і ударних навантажень (за призначенням до цієї групи належать деякі марки електродів 3-ої групи). | ||||

| Марка електрода / тип металу, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ОЗН-300М / 11Г3С | ||||

| Для деталей з вуглецевих і низьколегованих сталей, що працюють в умовах тертя і ударних навантажень, наприклад: вали, осі, автозчеплення, хрестовини і ін. Деталі автомобільного та ж / д транспорту. | ||||

| ОЗН-400М / 15Г4С | ||||

| Те ж, зі збільшеною твердістю наплавленого металу. | ||||

| НР-70 / Е-30Г2ХМ | ||||

| Для деталей, що працюють в умовах інтенсивних ударних навантажень і тертя по металу: рейки, хрестовини і інше. | ||||

| ЦНІІН-4 / Е-65Х25Г13Н3 | ||||

| Для заварки дефектів литва залізничних хрестовин і інших деталей з високомарганцовістой сталей 110М13Л. | ||||

| друга група Електроди, що забезпечують отримання середньовуглецевого низьколегованого наплавленого металу з високою стійкістю в умовах тертя металу об метал і ударних навантажень при нормальній і підвищеній температурах (до 600-650 ° С). | ||||

| ЕН-60М / Е-70Х3СМТ | ||||

| Для штампів всіх типів, що працюють з нагріванням контактних поверхонь до 400 ° С, і швидкозношуваних деталей в станочном обладнанні: шестерні, ексцентрики, напрямні та ін. | ||||

| ЦН-14 | ||||

| Для обладнання гарячого штампування і різання, в тому числі ножів, ножиць, штампів та ін. | ||||

| 13КН / ЛІВТ / Е-80Х4С | ||||

| Для зубів ковшів екскаваторів, черпаків, земснарядів, ножів дорожніх машин, що працюють при абразивному зносі без значних ударів і тисків. | ||||

| ОЗШ-3 / Е-37Х9С2 | ||||

| Для обрізних і вирубних штампів холодного і гарячого штампування (до 650 ° С) і швидкозношуваних деталей машин і устаткування. | ||||

| ОЗИ-3 / Е-90Х4М4ВФ | ||||

| Для штампів холодного і гарячого (до 650 ° С) деформування металів, а також для швидкозношуваних деталей гірничо-металургійного та верстатного обладнання. | ||||

| третя група Електроди, що забезпечують отримання вуглецевого, легованого (або високолегованого) наплавленого металу з високою стійкістю в умовах абразивного зношування і ударних навантажень. | ||||

| ОЗН-6 / 90Х4Г2С3Р | ||||

| Для швидкозношуваних деталей гірничо-видобувних, будівельних машин і ін., Що працюють при інтенсивному абразивному зносі і значних ударних навантаженнях. | ||||

| ОЗН-7 / 75Х5Г4С3РФ | ||||

| Для швидкозношуваних деталей переважно з високомарганцовістой сталей 110М13Л, що працюють при інтенсивному зносі і при значних ударних навантаженнях. | ||||

| ВСН-6 / Е-110X14В13Ф2 | ||||

| Для швидкозношуваних деталей з вуглецевих і високомарганцовістой сталей при значних ударних навантаженнях в умовах абразивного зносу. | ||||

| Т-590 / Е-320Х25С2ГР | ||||

| Для деталей, що працюють в умовах абразивного зносу при помірних ударних навантаженнях. | ||||

| четверта група Електроди, що забезпечують отримання вуглецевого високолегованого наплавленого металу з високою стійкістю в умовах високого тиску і високих температур (до 680-850 ° С). | ||||

| ОЗШ-6 / 10Х33Н11М3СГ | ||||

| Для бойків радіально-кувальних машин, штампів холодного і гарячого (до 800-850 ° С) деформування металів, ножів гарячого різання металу, швидко зношуються обладнання, що працюють у важких термо-деформаційних умовах. | ||||

| УОНИ-13 / Н1-БК / Е-09Х31Н8АМ2 | ||||

| Для поверхонь ущільнювачів арматури, що працюють в контакті з середовищами високої агресивності. | ||||

| ОЗИ-5 / Е-10К18В11М10Х3СФ | ||||

| Для металорізального інструменту, штампів гарячої (до 800-850 ° С) штампування і деталей, що працюють в особливо важких температурно-силових умовах. | ||||

| п'ята група Електроди, що забезпечують отримання високолегованого аустенітного наплавленого метала з високою стійкістю в умовах корозійно-ерозійного зношування і тертя металу об метал при підвищених температурах (До 570-600 ° С). | ||||

| ЦН-6Л / Е-08Х17Н8С6Г | ||||

| Для поверхонь ущільнювачів деталей арматури котлів, що працюють при температурі до 570 ° С і тиску до 7800 МПа (780 кг / мм 2). | ||||

| шоста група Електроди, що забезпечують отримання дісперсноупрочняемого високолегованого наплавленого металу з високою стійкістю в важких температурно-деформаційних умовах (до 950-1100 ° С). | ||||

| ОЗШ-6 / 10Х33Н11М3СГ | ||||

| Для ковальсько-штампового оснащення холодного і гарячого деформування металів, деталей металургійного та верстатного обладнання, що працюють у важких умовах термічної втоми (до 950 ° С) і високого тиску. | ||||

| ОЗШ-8 / 11Х31Н11ГСМ3ЮФ | ||||

| Для ковальсько-штампового оснащення гарячого деформування металу, що працює в надважких умовах термічної втоми (до 1100 ° С) і високого тиску. | ||||

Електроди для зварювання та наплавлення чавуну

Такі електроди призначені для усунення дефектів в чавунних виливках і для відновлення пошкоджених і зношених деталей. Їх можна застосовувати і для виготовлення зварювально-литих конструкцій. електроди для холодної зварювання і наплавлення чавуну без попереднього підігріву дають наплавлений метал у вигляді стали, сплавів на основі міді, нікелю та залізонікелевого сплаву. Це марки ЦЧ-4, ОЗЧ-2, ОЗЧ-6 і ін. Іноді доцільно використовувати електроди іншого призначення. Так, при ремонті чавунних тюбінгів в умовах великої забрудненості і високої вологості краще брати марку ОЗЛ-25Б. Перші шари на забруднених чавунах можна виконувати марками ОЗЛ-27 і ОЗЛ-28. Успішно застосовують і марку ОЗБ-2М, призначену для зварювання бронз.Характеристики електродів для зварювання та наплавлення чавуну

| , область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ЦЧ-4 / FeV | ||||

| Для зварювання і заварки дефектів литва в деталях із сірого, високоміцного і ковкого чавуну. Сварка сірого і високоміцного чавунів. | ||||

| ОЗЧ-2 / Cu | ||||

| ОЗЧ-6 / Cu | ||||

| Для зварювання тонкостінних деталей з сірого і ковкого чавунів. | ||||

| МНЧ-2 / NiCu | ||||

| Для зварювання, наплавлення і заварки дефектів литва в деталях із сірого і ковкого чавунів. | ||||

| ОЗЧ-3 / Ni | ||||

| Для зварювання і заварки дефектів литва в деталях із сірого і високоміцного чавунів, коли до з'єднань пред'являються підвищені вимоги по чистоті обробки поверхні. | ||||

| ОЗЧ-4 / Ni | ||||

| Для зварювання і наплавлення деталей з сірого і високоміцного чавунів. Слід надавати перевагу для останніх шарів, які працюють на стирання або при ударних навантаженнях. | ||||

Електроди для зварювання кольорових металів

Призначені для зварювання алюмінію, міді, нікелю та їх сплавів. Титан і його сплави ручного дугового зварювання покритим електродом НЕ зварюють через інтенсивну окислюваності.Електроди для зварювання алюмінію. Основні труднощі при зварюванні алюмінію і його сплавів - наявність окисної плівки. Температура її плавлення 2060 ° С, тоді як температура плавлення алюмінію 660 ° С. Щільна тугоплавка плівка може порушити стабільність процесу зварювання і таким чином вплинути на якість формування шва, викликавши появу внутрішніх дефектів в наплавленого металу. Для видалення окисної плівки до складу покриття електродів вводять хлористі і фтористі солі лужних і лужно-земельних металів. Ці речовини і забезпечують якісне зварювання.

Характеристики електродів для зварювання алюмінію і його сплавів

| Марка електрода / основний метал шва, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ОЗА-1 / Al | Псоле. | |||

| Для деталей і конструкцій з технічно чистого алюмінію А0, А1, А2, А3. Сварка з попереднім підігрівом до 250-400 ° С по зачищені крайках. Шлак видаляти гарячою водою і щітками. | ||||

| ОЗА-2 / Al | Псоле. | |||

| Для заварки литого шлюбу і наплавлення деталей з алюмінієво-кременистих сплавів АЛ-4, АЛ-9, АЛ-11 і ін. Сварка з попереднім підігрівом до 250-400 ° С по зачищені крайках. Шлак видаляти гарячою водою і сталевими щітками. | ||||

| ОЗАНА-1 / Al | Псоле. | |||

| Для деталей і конструкцій з технічно чистого алюмінію. Сварка виробів товщиною більше 10 мм з попереднім підігрівом до 250-400 ° С по зачищені крайках. | ||||

| ОЗАНА-2 / Al | Псоле. | |||

| Для заварки литого шлюбу і наплавлення деталей з алюмінієво-кременистих сплавів АЛ-4, АЛ-9, АЛ-11 і ін. Сварка деталей товщиною до 10 мм без підігріву, при великих товщинах - з підігрівом до 200 ° С по зачищені крайках. | ||||

Електроди для зварювання міді і її сплавів. При зварюванні міді основна проблема - утворення пір в металі шва через високу її активності при взаємодії з газами, особливо з киснем і воднем. Щоб цього уникнути, застосовують тільки добре розкислення мідь і ретельно прожарені електроди. Зварювання виконують по зачищені до металевого блиску крайках.

Сварка латуней складна і небезпечна для здоров'я через інтенсивне вигоряння цинку.

Сварка бронз завдає труднощів через високу крихкість і недостатню міцність в нагрітому стані.

Характеристики електродів для зварювання міді і її сплавів

| Марка електрода / основний метал шва, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| Комсомолець-100 / Cu | Пспец. | |||

| Для зварювання і наплавлення виробів з технічно чистої міді М1, М2, М3. Можлива сварка міді зі сталлю. Сварка з попередніми місцевим підігрівом до 300-700 ° С. | ||||

| АНЦ / ОЗМ-2 / Cu | Пспец. | |||

| Для зварювання і наплавлення виробів з технічно чистої міді з вмістом кисню не більше 0,01%. Зварювання при товщині більше 10 мм з попереднім підігрівом до 150-350 ° С. | ||||

| АНЦ / ОЗМ-3 / Cu | Пспец. | |||

| Для зварювання і наплавлення технічно чистої міді (кисню не більше 0,01%). Можлива сварка зі сталлю. Зварювання при товщині до 10 мм короткою дугою без підігріву і без оброблення крайок одно- або двостороннім швом з невеликими коливаннями електрода. | ||||

| ОЗБ-2М / CuSn | ||||

| Для зварювання і наплавлення бронз, заварки дефектів бронзового і чавунного лиття. Можлива сварка і наплавка латуней. | ||||

| ОЗБ-3 / Cu | Пспец. | |||

| Для наплавлення при виготовленні і відновленні електродів машин контактного точкового зварювання, в тому числі для зварювання стрижневий арматури. | ||||

Електроди для зварювання нікелю і його сплавів. Сварка нікелю і його сплавів ускладнена через велику чутливість до розчиненим у зварювальній ванні газам: азоту, кисню і водню, що викликає утворення гарячих тріщин і пор. Для попередження появи цих дефектів необхідно застосовувати основний метал і зварювальні електроди високої чистоти і якісно їх готувати.

Характеристики електродів для зварювання нікелю і його сплавів

| Марка електрода, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ОЗЛ-32 | ||||

| Для виробів з нікелю НП-2, НА-1, для наплавлення на вуглецеві і низьколеговані сталі в апаратурі, що працює в лужних і хлоросодержащих середовищах содового виробництва, миловаріння, виробництва синтетичних волокон і ін., А також зварювання нікелю з вуглецевими і корозійностійкими сталями. Сварка "нитковим" валиками з амплітудою поперечних коливань не більше двох діаметрів електрода. Електрод перпендикулярний до виробу. Дугу обривати поступово, відводячи її на наплавлений метал. | ||||

| По-56У | ||||

| Для зварювання виробів з монель-металу і апаратури з двошарових сталей (Ст3сп + МОНЕЛЬ) з боку коррозионностойкого шару, а також для наплавлення. Можлива сварка монель-металу з низьковуглецевими сталями. Сварка валиками шириною до 12 мм. | ||||

Електроди для різання металу

Дугове різання металу покритими електродами часто використовується при монтажі та ремонті металоконструкцій. Вона ефективна, так як не вимагає додаткового обладнання і спеціальної кваліфікації робітників. Електроди для різання відрізняються від електродів для зварювання високою тепловою потужністю дуги, високу теплостійкість покриття, інтенсивної окисляемостью рідкого металу. Ці електроди доцільно застосовувати для видалення дефектних швів або їх ділянок, видалення прихваток, заклепок, болтів, оброблення тріщин і т.п. Прогартовує перед зварюванням: 170 ° С; 1ч.Характеристики електродів для різання металу

| Марка електрода, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ОЗР-1 | Пспец. | |||

| Різання, стругання, прошивка отворів, видалення дефектних ділянок зварних з'єднань і виливків, оброблення крайок, що зварюються і кореня шва, виконання інших подібних робіт при виготовленні, монтажі і ремонті деталей і конструкцій із сталей всіх марок (в т.ч. високолегованих), чавуну, міді і алюмінію і їх сплавів. Забезпечують отримання чистого різу (без грата і напливів на поверхні різу). Різання виробляють на підвищених режимах з нахилом електрода в сторону, протилежну напрямку різання (кутом вперед). При цьому електрод повинен здійснювати зворотно-поступальні рухи: "туди-назад" або "зверху-вниз". | ||||

| ОЗР-2 | Пспец. | |||

| Різка стрижневий арматури, стругання. Різка, прошивка отворів, видалення дефектних ділянок зварних з'єднань і виливків, оброблення крайок, що зварюються і кореня шва, виконання інших подібних робіт при виготовленні, монтажі і ремонті деталей і конструкцій із сталей всіх марок (в т.ч. високолегованих), чавуну, міді і алюмінію і їх сплавів. Забезпечують отримання чистого різу (без грата і напливів на поверхні різу). Мають підвищену ефективність при різанні будівельної стрижневий арматури великих діаметрів (час різання арматури діаметром 16 мм становить 2-3 с, діаметром 40 мм - 14-16 с). Різання виробляють на підвищених режимах з нахилом електрода в сторону, протилежну напрямку різання (кутом вперед). При цьому електрод повинен здійснювати зворотно-поступальні рухи: "туди-назад" або "зверху-вниз". | ||||

Електроди для зварювання легованих теплостійких сталей

Електроди для зварювання легованих теплостійких сталей, повинні в першу чергу забезпечити необхідну жаропрочность зварних з'єднань - здатність протистояти механічним навантаженням при високих температурах.Для конструкцій, що працюють при температурах до 475 ° С, використовують молібденові електроди типу Е-09М, а при температурах до 540 ° С - хромомолібденові електроди типів Е-09МХ, Е-09Х1М, Е-09Х2М1 і Е-05Х2М.

Для конструкцій, що працюють при температурах до 600 ° С, застосовують хромомолібденованадієві електроди Е-09Х1МФ, Е-10Х1М1НБФ, Е-10Х3М1БФ.

Електроди Е-10Х5МФ з підвищеним вмістом хрому призначені для зварювання конструкцій із сталей з підвищеним вмістом хрому (12Х5МА, 15Х5М, 15Х5МФА і ін.), Які працюють в агресивних середовищах при температурах до 450 ° С.

Для зварювання теплостійких сталей частіше використовують електроди з основним покриттям, що забезпечують міцність наплавленого металу при підвищених температурах, а також малу схильність до утворення гарячих і холодних тріщин.

Характеристики електродів для зварювання легованих теплостійких сталей

| Тип Е-09М Для молібденових сталей | ||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ЦЛ-6 | ||||

| УОНИ-13 / 15М | ||||

| ЦУ-2М | ||||

| Для сталей 16М, 20М та ін., При зварюванні паропроводів, колекторів котлів, що працюють при температурах до 475 ° С. Сварка короткою дугою по зачищені крайках. | ||||

| Тип Е-09Х1М | ||||

| УОНИ-13ХМ | ||||

| Для сталей 15ХМ, 20ХМ та ін., В тому числі для зварювання трубопроводів і деталей енергетичного обладнання, які працюють при температурах до 520 ° С. Сварка гранично короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 150-200 ° С. | ||||

| ТМЛ-1 | ||||

| Для паропроводів, що працюють при температурах до 500 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 150-300 ° С. Можлива сварка в вузькі оброблення. | ||||

| ТМЛ-1У | ||||

| Для сталей 12МХ, 15МХ і ін., Для зварювання трубопроводів і деталей енергетичного обладнання, які працюють при температурах до 540 ° С. Сварка короткою дугою по зачищені крайках. Можлива сварка в вузьку оброблення з кутом скосу кромок до 15 °. Дуга дуже стабільна. Добре відділяється шлак. | ||||

| Тип Е-05Х2М Для хромомолібденових сталей з підвищеним вмістом хрому. | ||||

| Н-10 | ||||

| Для зварювання легованих теплостійких хромомолібденових сталей, паропроводів з сталей 10Х2М, 12ХМ, 12Х2М1-Л та ін., Що працюють при температурі до 550 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 150-300 ° С. | ||||

| Тип Е-09Х2М1 Для хромомолібденових сталей з підвищеним вмістом хрому і молібдену | ||||

| ЦЛ-55 | ||||

| Для сталей 10Х2М і ін., В тому числі для зварювання трубопроводів, що працюють при температурах до 550 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 150-300 ° С | ||||

| Тип Е-09МХ Для хромомолібденових сталей. | ||||

| УОНИ-13 / 45МХ | ||||

| Для сталей 12МХ, 15ХМ та ін., В тому числі для зварювання трубопроводів, що працюють при температурах до 500 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 150-300 ° С. | ||||

| ОЗС-11 | ||||

| Для сталей 12МХ, 15МХ, 12ХМФ, 15Х1М1Ф і ін., Для зварювання паропроводів, що працюють при температурах до 500 ° С. Сварка короткою дугою по зачищені крайках. Сварка сталей товщиною понад 12 мм з попередніми і супутнім підігрівом до 150-200 ° С. Рекомендуються для монтажних робіт. | ||||

| Тип Е-09Х1МФ | ||||

| ТМЛ-3 | ||||

| Для зварювання неповоротних стиків трубопроводів, що працюють при температурах до 575 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 250-350 ° С. Шлак легко відділяється. Висока стійкість металу проти утворення пір в шві. | ||||

| ТМЛ-3У | ||||

| Для сталей 12МХ, 15МХ, 12Х2М1, 12Х1МФ, 15Х1М1Ф, 20ХМФ1, 15Х1М1Ф-Л та ін., В т.ч. для трубопроводів, що працюють при температурах до 565 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 350-400 ° С. Сварка в вузьку оброблення з кутом скосу кромок до 15 °. | ||||

| ЦЛ-39 | ||||

| Для сталей 12Х1МФ, 12Х2МФСР, 12Х2МФБ і ін., В т.ч. для зварювання елементів нагріву поверхонь котлів і трубопроводів діаметром до 100 мм з товщиною стінки до 8 мм, які працюють при температурах до 575 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 350-400 ° С. | ||||

| Тип Е-10Х1М1НФБ Для хромомолібденованадієвих сталей | ||||

| ЦЛ-27А | ||||

| Для сталей 15Х1М1Ф, конструкцій з литих, кованих і трубних деталей, що працюють при температурах до 570 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 350-400 ° С. | ||||

| ЦЛ-36 | ||||

| Для сталей 15Х1М1Ф, 15Х1М1Ф-Л та ін., Для зварювання паропроводів і арматури, які працюють при температурах до 585 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 300-350 ° С. | ||||

| Тип Е-10Х3М1БФ Для хромомолібденованадіевоніобіевих сталей | ||||

| ЦЛ-26М | ||||

| Для сталей 12ХМФБ поверхонь нагріву котлів, що працюють при температурах до 600 ° С, а також для тонкостінних труб пароперегрівачів в монтажних умовах. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 300-350 ° С. | ||||

| ЦЛ-40 | ||||

| Для сталей 12Х2МФБ, в т.ч. тонкостінних труб пароперегрівачів, поверхонь нагріву котлів, що працюють при температурах до 600 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 300-350 ° С. Виготовляються діаметром 2,5 мм. | ||||

| Тип Е-10Х5МФ Для хромомолібденованадієвих і хромомолібденовихсталей | ||||

| ЦЛ-17 | ||||

| Для сталей 15Х5М (Х5М), 12Х5МА, 15Х5МФА в відповідальних конструкціях, що працюють в агресивних середовищах при температурах до 450 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 350-450 ° С. | ||||

Електроди для зварювання високолегованих сталей

Стали, що містять 13% хрому, вважаються високохромисто нержавіючими. Вони володіють стійкістю проти атмосферної корозії і в слабоагресивних середовищах. Це стали 08X13, 12X13, 20X13, які розрізняються свариваемостью в залежності від вмісту вуглецю.При виборі електродів для зварювання таких сталей необхідно забезпечити такі властивості металу шва: стійкість проти атмосферної корозії і в слабо агресивних середовищах, жаростійкість до температури 650 ° С і жароміцність до температури 550 ° С. Цим вимогам задовольняють електроди типу Е-12х13 марок ЛМЗ-1, АНВ-1 і ін., Які забезпечують хімічний склад, структуру і властивості металу шва, близькі характеристикам основного металу.

Для зварювання сталей зі зниженим вмістом вуглецю і додатково легованих нікелем рекомендуються електроди типу Е-06Х13Н марки ЦЛ-41.

Зі збільшенням кількості хрому зростає корозійна стійкість і жаростійкість високохромистих сталей. Зміст 17-18% дає корозійну стійкість в рідких середовищах середньої агресивності. Такі стали відносяться до кислотостойким: 12X17, 08X17Т, 08Х18Т і ін. Якщо кількість хрому досягає 25-30%, то зростає жаростійкість - стійкість проти газової корозії при температурах до 1100 ° С. Це жаростійкі стали: 15Х25Т, 15X28 і ін. Для сірковмісних середовищ придатні стали і електроди, в яких не менше 25% хрому.

Вибір електродів для зварювання високохромистих сталей залежить від кількості хрому в зварюються сталях. Так, для зварювання сталей з 17% хрому, до яких висуваються вимоги щодо корозійної стійкості в рідких окислювальних середовищах або по жаростійкості при температурах до 800 ° С, рекомендуються електроди типу Е-10X17Т марок ВІ-12-6 та ін.

Для зварювання сталей з 25% хрому слід застосовувати електроди типу Е-08Х24Н6ТАФМ, що надають металу шва після відпустки високі пластичність, ударну в'язкість і стійкість проти міжкристалітної корозії.

Зварювання високохромистих сталей слід виконувати при помірних режимах зі зменшеною погонной енергією. Після кожного проходу рекомендується охолоджувати метал околошовной зони до температури нижче 100 ° С, що забезпечує мінімальне зростання зерна.

Високохромисті стали на основі 13% хрому з додатковим легуванням молібденом, ванадієм, вольфрамом і ніобієм відносяться до жароміцних. Вони здатні протистояти механічним навантаженням при високих температурах. При виборі електродів для цих сталей основна вимога - забезпечити необхідний рівень жароміцності металу шва. Це досягається за рахунок отримання хімічного складу швів, близького основного металу. Такому умові найбільш повно задовольняють електроди типів Е-12Х11НМФ марки КТІ-9А, Е-12Х11НВМФ марки КТІ-10, Е-14Х11НВМФ марки ЦЛ-32.

Характеристики електродів для зварювання високолегованих хромистих сталей

| Тип Е-12х13 для корозійностійких сталей | ||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| УОНИ-13 / НЖ 12X13 | ||||

| Для зварювання сталей 08X13, 12X13, 20X13 і ін., Що працюють при температурах до 600 ° С, а також наплавлення ущільнювальних поверхонь сталевої арматури. Сварка з попереднім нагріванням до 200-250 ° С. В атмосфері пара і на повітрі забезпечують жаропрочность до 540 ° С, жаростійкість до 650 ° С. | ||||

| ЛМЗ-1 | ||||

| Для сталей 08X13, 1X13, 2X13 і ін., Що працюють в прісній воді і слабоагресивних середовищах при нормальній температурі. Для наплавлення ущільнювальних поверхонь арматури. Сварка короткою дугою по зачищені крайках з попередніми і супутнім підігрівом до 300-350 ° С. Після зварювання обов'язковий відпустку. | ||||

| АНВ-1 | ||||

| Для сталей 08X13, 12X13 і ін., Що працюють в прісній воді і слабоагресивних середовищах при нормальній температурі. Придатні для наплавлення ущільнювальних поверхонь арматури. Після зварювання обов'язковий відпустку. В атмосфері пара і повітря забезпечують жаропрочность до 540 ° С і жаростійкість до 650 ° С. | ||||

| Тип Е-10Х17Т Для корозійностійких і жаростійких сталей | ||||

| УОНИ-13 / НЖ 10Х17Т | ||||

| Для сталей 12X17, 08Х17Т і ін., Що працюють при підвищених температурах і в окисних середовищах. Сварка короткою дугою по зачищені крайках з мінімальним тепловкладенням. Жаростійкість до 800 ° С. | ||||

| ВІ-12-6 | ||||

| Для сталей 12X17, 08X17Т і ін., Що працюють в окисних середовищах при температурах до 800 ° С. Сварка короткою дугою по зачищені крайках. | ||||

| Тип Е-06Х13Н Для коррозіонностоікіх сталей, легованих нікелем | ||||

| ЦЛ-41 | ||||

| Для сталей 0Х12НД, 10Х12НД-Л, 06Х12Н3Д, 06Х14Н5ДМ і ін., Що працюють при температурах до 400 ° С. Сварка короткою дугою по зачищені крайках з попередніми і супутнім нагріванням до 80-120 ° С. | ||||

| Тип Е-12Х11НМФ Для жароміцних сталей | ||||

| КТИ-9А | ||||

| Для сталей 15Х11МФ, 15Х11ВФ і ін., Що працюють при температурах до 565 ° С. Сварка короткою дугою по зачищені крайках. | ||||

| Тип Е-12Х11НВМФ Для жароміцних сталей | ||||

| КТИ-10 | ||||

| Для сталей 15Х11МФ, 15Х12ВНМФ і 15Х11МФБ-Л, що працюють при температурах до 580 ° С. Сварка короткою дугою по зачищені крайках без коливань електрода з підігрівом до 350-400 ° С | ||||

| Тип Е-14Х11НВМФ Для жароміцних сталей | ||||

| ЦЛ-32 | ||||

| Для зварювання паронагревателей котлів паропроводів з сталей 10Х11В2МФ і ін., Що працюють при температурах до 610 ° С. Сварка короткою дугою по зачищені крайках. | ||||

| Тип Е-10Х16Н4Б Для корозійностійких і жароміцних сталей. | ||||

| УОНИ-13 / ЕП-56 | ||||

| Для конструкцій із сталей 09X16Н4Б і ін., Що працюють в агресивних середовищах, і для зварювання трубопроводів високого тиску. | ||||

Електроди для корозійностійких кислотостойких сталей. Основна вимога при виборі електродів для зварювання кислотостойких сталей - це забезпечення корозійної стійкості металу шва в рідких агресивних середовищах при нормальних і підвищених температурах і тисках. До найбільш агресивних рідких середовищах відносяться кислоти і їх розчини, які мають як окисними, так і неокислювального властивостями.

Для зварювання конструкцій з кислотостійких сталей, що працюють в неокислювального рідких середовищах при температурах до 360 ° С і не піддаються термічній обробці після зварювання, рекомендуються електроди марок ЕА-400 / 10Т, ЕА-400 / 10У і ін., Марок ОЗЛ-8 та ін ., марки ЕА-606/10 і т.п. Термічна обробка зварних з'єднань, виконаних цими електродами, не допускається.

Для конструкцій, що працюють в неокислювального або малоокіслітельних рідких середовищах, для яких після зварювання необхідний відпустку, рекомендуються електроди марки ЕА-898/19 і ін., Які забезпечують стійкість шва проти міжкристалітної корозії як в початковому стані, так і після відпустки.

Конструкції, які експлуатуються в окислювальних рідких середовищах, наприклад в азотній кислоті, рекомендується зварювати електродами типу Е-08Х19Н10Г2Б марок ЦТ-15, ЗІО-3 і ін.

Для низьковуглецевих кислотостойких сталей, що містять до 0,03% вуглецю, використовуються електроди типів Е-04Х20Н9 марок ОЗЛ-14А, ОЗЛ-36; Е-02Х20Н14Г2М2 марок ОЗЛ-20 і ін.

Характеристики електродів для зварювання коррозіонностоікіх кислотостойких сталей

| Тип Е-08Х19Н10Г2Б | ||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ЦТ-15 | ||||

| ЗІО-3 | ||||

| Для сталей з вмістом нікелю до 16% - 08Х18Н10Т, 12Х18Н12Т, 08Х18Н12Б і ін., Що працюють в окисних середовищах. Жароміцність до 650 ° С. | ||||

| Тип Е-07Х20Н9 | ||||

| ОЗЛ-8 | ||||

| ОЗЛ-14 | ||||

| УОНИ-13 / НЖ 04Х19Н9 | ||||

| не пред'являються | ||||

| ЛЕЗ-8 | ||||

| Для сталей 08Х18Н10, 12Х18Н9, 12Х18Н10Т і ін., Коли до металу шва не пред'являються жорсткі вимоги по стійкості проти міжкристалітної корозії. | ||||

| ОЗЛ-8 | ||||

| Для сталей 08Х18Н10, 12Х18Н9, 12Х18Н10Т і ін., Коли до металу шва не пред'являються жорсткі вимоги по стійкості проти міжкристалітної корозії. Сварка короткою дугою по зачищені крайках. | ||||

| ЦТ-50 | ||||

| Для сталей 08Х18Н10, 12Х18Н9, 12Х18Н10Т і ін., Коли до металу шва пред'являються жорсткі вимоги по стійкості проти міжкристалітної корозії. Сварка короткою дугою по зачищені крайках. | ||||

| Тип Е-08Х19Н9Ф2Г2СМ | ||||

| ЕА-606/10 | ||||

| Для сталей 09X17Н7Ю, 09X15Н8Ю та інших, а також для сталей 14Х17Н2 і ін. | ||||

| Тип Е-07Х19Н11М3Г2Ф | ||||

| ЕА-400 / 10У | ||||

| ЕА-400 / 10Т | ||||

| Для сталей 08Х18Н10Т, 12Х18Н10Т, 08Х17Н13М2Т і ін., Що працюють в рідких агресивних середовищах при температурах до 350 ° С і не піддаються після зварювання термічній обробці. Придатні для наплавлення антикорозійного покриття. Стійкість проти міжкристалітної корозії забезпечується в стані після зварювання і після аустенізації. електроди ЕА-400 / 10Т забезпечують кращу, ніж ЕА-400 / 10У, Отделяемость шлаку. електроди ЦЛ-11 для більш коррозіонностоікіх сталей. | ||||

| Тип Е-08Х19Н9Ф2С2 | ||||

| ЕА-606/11 | ||||

| Для сталей 08Х18Н10Т, 12Х18Н9Т і ін., Що працюють при температурах до 350 ° С і не піддаються після зварювання термічній обробці. Не рекомендуються для зварювання сталей, що не легованих титаном або ніобієм. | ||||

| ГОЛ-2 | ||||

| Для сталей 08Х18Н10Т, 12Х18Н9Т і ін., Що працюють при температурах до 350 ° С і не піддаються після зварювання термічній обробці. Не рекомендуються для зварювання сталей, що не легованих титаном або ніобієм | ||||

| Тип Е-08Х19Н10Г2МБ | ||||

| ЕА-898/19 | ||||

| Для сталей 08Х18Н10Т, 08Х17Н13М2Т і ін., Що працюють в окисних і малоокіслітельних середовищах при температурах до 350 ° С і які підлягають після зварювання термічній обробці. | ||||

| Тип Е-04Х20Н9 | ||||

| ОЗЛ-36 | ||||

| ОЗЛ-14А | ||||

| АНВ-32 | ||||

| УОНИ-13 / НЖ-2 / 04Х19Н9 | ||||

| Для сталей 08Х18Н10Т, 06Х18Н11, 08Х18Н12Т, 04Х18Н10 та ін., Коли до металу шва пред'являються вимоги по стійкості проти міжкристалітної корозії як в початковому стані, так і після короткочасних витримок в інтервалі критичних температур. Жаростійкість до 800 ° С без сірковмісних газів. | ||||

| Тип Е-02Х20Н14Г2М2 Для корозійностійких сталей зі зниженим вмістом вуглецю | ||||

| ОЗЛ-20 | ||||

| Для сталей 03Х16Н15М3, 03Х17Н14М2 при жорстких вимогах до швах по стійкості проти міжкристалітної корозії. | ||||

Електроди для зварювання корозієстійких високоміцних сталей. Вибір електродів для таких сталей вельми обмежений. Так, для сталей 12X21Н5Т, 08Х21Н6М2Т рекомендуються електроди, що дають метал шва по структурою не однотипний з основним металом, а інший. У цьому випадку застосовують електроди типів Е-08Х20Н9Г2Б марок ЦЛ-11, ОЗЛ-7 та ін. Можна використовувати електроди типу Е-09Х19Н10Г2М2Б марок ЕА-902/14, АНВ-36, ЕА-400/13 і ін. Для високолегованих сталей 12Х25Н5ТМФЛ і 10Х25Н6АТМФ передбачений один тип електродів - Е-08Х24Н6ТАФМ, до якого відносяться електроди марки Н-48. Метал шва равнопрочен основного металу товщиною до 200 мм. Електроди цього типу можна використовувати і для сталей 12Х21Н5Т, 08Х21Н6М2Т. Для сталей 08Х22Н6Т і 08X21Н6М2Т розроблені електроди ОЗЛ-40 і ОЗЛ-41, які підвищують корозійну стійкість швів при роботі в лужних середовищах. Характеристики електродів для зварювання корозійностійких високоміцних сталей

| Тип Е-08Х20Н9Г2Б | ||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ЦЛ-11 | ||||

| Для зварювання конструкцій з корозійностійких і жароміцних сталей аустенітного класу типу 08Х18Н10Т, 08Х18Н12Т, 08Х18Н12Б і їм подібних, які працюють в агресивних середовищах при температурі не більше 400 ° С, коли до металу шва пред'являються жорсткі вимоги по стійкості проти міжкристалітної корозії. | ||||

| ОЗЛ-40 і ОЗЛ-41 | ||||

| Для сталей 08Х22Н6Т, 08X21Н6М2Т і ін., Що працюють в агресивних середовищах. | ||||

| ЦТ-15К | ||||

| Для сталей 10Х17Н13М2Т, 08Х18Н10 та ін., Що працюють при температурах до 600 ° С. Придатні для наплавлення антикорозійного шару. | ||||

| ОЗЛ-7 | ||||

| Для сталей 08X18Н10, 08Х18Н10Т, 08Х18Н12Б і ін., Що працюють в агресивних середовищах, коли до металу шва пред'являються жорсткі вимоги по стійкості проти міжкристалітної корозії. | ||||

| Тип Е-09Х19Н10Г2М2Б | ||||

| ЕА-902/14 | ||||

| ЕА-400/13 | ||||

| НЖ-13 | ||||

| АНВ-36 | ||||

| Для конструкцій із сталей 10Х17Н13М3Т, 08Х17Н15М3Т, 10Х17Н13М2Т, Х18Н22В2Т2 і ін., Що працюють при температурах до 550 ° С, коли до швів пред'являють жорсткі вимоги по стійкості проти міжкристалітної корозії, що не піддаються термічній обробці після зварювання. Сварка короткою дугою по зачищені крайках "нитковим" швами без поперечних коливань. електроди АНВ-36 відрізняються легким запалюванням дуги і малим розбризкуванням. | ||||

| СЛ-28 | ||||

| Для конструкцій із сталей 10Х17Н13М3Т, 08Х17Н15М3Т, 10Х17Н13М2Т, Х18Н22В2Т2 і ін., Що працюють при температурах до 550 ° С, коли до швів пред'являють жорсткі вимоги по стійкості проти міжкристалітної корозії, що не піддаються термічній обробці після зварювання. Сварка короткою дугою по зачищені крайках "нитковим" швами без поперечних коливань. | ||||

| Тип Е-08Х24Н6ТАФМ | ||||

| Н-48 | ||||

| Для сталей 12Х25Н5ТМФЛ, 12Х21Н5Т, 08Х22Н6Т і ін., Що працюють в неокислювального агресивних середовищах при температурах до 300 ° С | ||||

Електроди для зварювання жаростійких (окаліностойкость) сталей. Жаростійкими (окаліностойкость) вважаються стали, здатні протистояти хімічному руйнуванню поверхні в повітрі або в інший газовому середовищі при температурах вище 850 ° С в ненавантаженому або слабонагруженном станах. Вони містять до 20-25% хрому і працюють при температурах до 1050 ° С і вище.

Жаростійкість наплавленого металу до 1000 ° С на сталях 20Х23Н13, 20Х23Н18 та ін. Досягається електродами типу Е-10Х25Н13Г2 марок СЛ-25, ОЗЛ-6, ЦЛ-25.

Для зварювання жаростійких сталей, довго працюють при температурах вище 1000 ° С, слід застосовувати електроди типу Е-12Х24Н14С2 марок ОЗЛ-5, ЦТ-17 і ін., А також електроди типу Е-10Х17Н13С4 марки ОЗЛ-29, що забезпечують жаростійкість до температурі 1100 ° С в окисних і науглероживается середовищах. Для конструкцій, що працюють в сірковмісних середовищах, застосовують безнікелеві високохромисті жаростійкі стали 15Х25Т, 15X28 та ін.

Характеристики електродів для зварювання жаростійких (окаліностойкость) сталей

| Тип Е-10Х25Н13Г2 | ||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| УОНИ-13 / НЖ-2 / 07Х25Н13 | ||||

| ЗІО-8 | ||||

| ЦЛ-25 | ||||

| ОЗЛ-6 | ||||

| Для 10Х23Н18, 20Х23Н13, 20Х23Н18 та ін., Які працюють в середовищах без сірчистих сполук при температурах до 1000 ° С, а також для двошарових сталей з боку легованого шару без вимог по стійкості до міжкристалітної корозії. Шви схильні до охрупчіванію при 600-800 ° С. Коротка дуга. Термічна підготовка кромок не допускається. | ||||

| СЛ-25 | ||||

| Те ж, для жаростійких сталей. | ||||

| Тип Е-12Х24Н14С2 | ||||

| ОЗЛ-5 | ||||

| ЦТ-17 | ||||

| Для сталей 20Х25Н20С2, 20Х20Н14С2 і ін., Що працюють при температурах до 1100 ° С в окисних і науглероживается середовищах. Сварка вузькими валиками. | ||||

| Тип Е-10Х17Н13С4 | ||||

| ОЗЛ-29 | ||||

| ОЗЛ-3 | ||||

| Для сталей 20Х20Н14С2, 20Х25Н20С2, 45Х25Н20С2 і ін., Що працюють при температурах до 1100 ° С в окисних і науглероживается середовищах, а також для стали 15Х18Н12С4ТЮ, що працює в агресивних середовищах без високих вимог по стійкості до міжкристалітної корозії. | ||||

Електроди для зварювання жароміцних сталей. До жароміцним відносяться сталі, які працюють в навантаженому стані при високих температурах протягом визначеного часу і мають при цьому достатньою стійкістю проти утворення окалин. Висока жароміцність хромонікелевих сталей досягається за рахунок збільшення вмісту нікелю і додаткового легування титаном, ніобієм, молібденом, вольфрамом і ін.

Слід враховувати, що жаропрочность зварних з'єднань може істотно відрізнятися від жароміцності основного і наплавленого металів. Тому вибір електрода за принципом рівної або близької жароміцності шва і основного металу виправдовується тільки для короткочасних ресурсів роботи зварних з'єднань. Для тривалих ресурсів краще брати електроди, що дають більш пластичний метал шва. Цьому принципу відповідають електроди, легуючі метал шва молібденом, - типу Е-11Х15Н25М6АГ2 марок ЕА-395/9, ЦТ-10, НИАТ-5 і типу Е-08Х16Н8М2 марки ЦТ-26.

Для зварювання жароміцних сталей, що містять до 16% нікелю і працюють при температурах до 600-650 ° С, а також якщо зварні з'єднання після зварювання піддаються термообробці за допомогою відпустки, застосовуються електроди типів Е-09Х19Н11Г3М2Ф марок КТИ-5, ЦТ-7 і Е-08Х19Н10Г2Б (див. вище) марок ЦТ-15 і ЗІО-3.

При зварюванні кореневих шарів багатошарових стикових швів жароміцних сталей, коли перемішування основного металу з наплавленим велике і не забезпечує технологічну міцність швів, слід застосовувати електроди типу Е-08Х20Н9Г2Б марки ЦТ-15-1.

Для зварювання жароміцних сталей, що містять 35% нікелю і легованих ніобієм, які працюють при температурах до 700-750 ° С, застосовують електроди типу Е-27Х15Н35В3Г2Б2Т марок КТИ-7 і КТІ-7А.

Для зварювання жароміцних сталей з 35% нікелю, але без ніобію, однак легованих молібденом і марганцем, використовують електроди типів Е-11Х15Н25М6АГ2 марок ЕА-395/9, НИАТ-5, ЦТ-10 і Е-09Х15Н25М6АГ2Ф марки ЕА-981/15. При цьому треба врахувати, що наплавлений такими електродами метал не стійкий проти міжкристалітної корозії в стані після зварювання і після термічної обробки, Тому такі електроди непридатні, якщо конструкція працює ще і в рідкій агресивному середовищі. Шари, що контактують з агресивним середовищем, слід виконувати електродами типу Е-07Х19Н11М3 (див. Вище) марок ЕА-400 / 10У і ЕА-400 / 10Т.

Характеристики електродів для зварювання жароміцних сталей

| Тип Е-11Х15Н25М6АГ2 | ||||

| Марка, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| ЕА-395/9 і ЦТ-10 | ||||

| Для сталей і сплавів ХН35ВТ, Х15Н25АМ6 і ін., Що містять до 35% нікелю, але без ніобію, що працюють при температурах до 700 ° С. Для різнорідних з'єднань високолегованих сталей з вуглецевими і низьколегованими. Для конструкцій, що працюють при температурах до 196 ° С. Коротка дуга. Зачистити крайки. | ||||

| НИАТ-5 | ||||

| Для сталей і сплавів ХН35ВТ, Х15Н25АМ6 і ін., Що містять до 35% нікелю, але без ніобію, що працюють при температурах до 700 ° С. Для різнорідних з'єднань високолегованих сталей з вуглецевими і низьковуглецевими. Для конструкцій, що працюють при температурах до 196 ° С. Коротка дуга. Зачистити крайки. | ||||

| Тип Е-08Х16Н8М2 | ||||

| ЦТ-26 | ||||

| Для сталей 10Х14Н14В2М, 08Х16Н13М2Б і ін., В паропроводах, що працюють при температурах 600-850 ° С. | ||||

| Тип Е-08Х20Н9Г2Б | ||||

| ЦТ-15-1 | ||||

| Для зварювання кореневих шарів швів, виконуваних електродами ЦТ-15. | ||||

| Тип Е-09Х19Н11Г3М2Ф | ||||

| КТИ-5 | ||||

| ЦТ-7 | ||||

| Для сталей 08Х16Н13М2Б, 15Х14Н14М2ВФБТЛ (ЛА-3) і ін., Що працюють при температурах до 600 ° С і які підлягають після зварювання термічній обробці, а також для заварки дефектів литва із цих сталей. Сварка короткою дугою по зачищені крайках короткими валиками без поперечних коливань. | ||||

| Тип Е-27Х15Н35В3Г2Б2Т | ||||

| КТИ-7 | ||||

| КТИ-7А | ||||

| Для сплавів на залізонікелевій основі ХН35ВТ, ХН35ВТЮ і ін., Довго працюють при температурах до 750 ° С, а також для реакційних труб в печах конверсії металу з сталей 45Х20Н35С, 25Х20Н35 та ін., Що працюють при температурах до 900 ° С. Сварка короткою дугою вузькими валиками без поперечних коливань. | ||||

| Тип Е-09Х15Н25М6АГ2Ф | ||||

| ЕА-981/15 | ||||

| Для зварювання високолегованих корозійностійких хромонікелемолібденових і хромонікелемолібденованадіевих сталей, а також високоміцних сталей типу АК і високомарганцовістой сталей типу 110Г13-Л. | ||||

Електроди для зварювання різнорідних сталей і сплавів

Різнорідними сталями і сплавами вважаються матеріали, що різко відрізняються фізико-механічними властивостями, хімічним складом і здатністю до зварювання. За ознакою різнорідності стали умовно можна розділити на 4 групи: вуглецеві і леговані, леговані підвищеної та високої міцності, теплотривкі, високолеговані.Сварка різнорідних сталей і сплавів може істотно відрізнятися від зварювання однорідних матеріалів, так як зростає ймовірність появи тріщин в металі шва, виникнення в зоні оплавлення ділянок зі структурною неоднорідністю, надмірного зростання залишкових напруг через велику різницю в коефіцієнтах розширення зварюються.

Більшість електродів, що використовуються при зварюванні різнорідних сталей і сплавів, відносяться до електродів, призначеним для зварювання високолегованих сталей і легованих сталей підвищеної та високої міцності, які дають шов з однорідною високопластичний структурою металу.

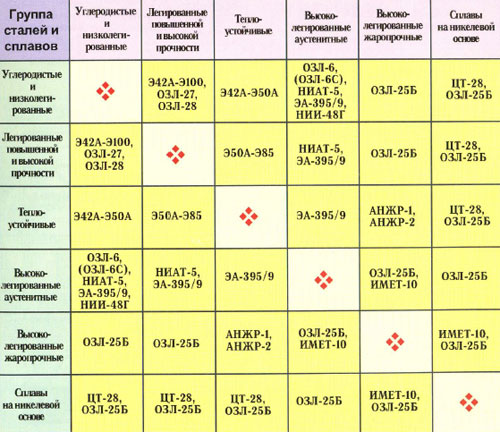

Вибір електрода можна робити по таблиці, складеної з урахуванням вітчизняного досвіду зварювання різнорідних металів.

Характеристики електродів для зварювання різнорідних сталей і сплавів

| Марка електрода, область застосування і технологічні особливості | пок- ритіе | Рід, полярність струму | Коеф. нап- лавки, г / А • ч | поло- ються швів |

| АНЖР-1 | ||||

| АНЖР-2 | ||||

| Сварка теплостійких сталей з високолегованої жароміцними сталями. | ||||

| ОЗЛ-27 | ||||

| ОЗЛ-28 | ||||

| Сварка вуглецевих сталей з легованими, в тому числі з важкозварювальних сталями. | ||||

| ОЗЛ-6 | ||||

| ОЗЛ-6С | ||||

| Сварка вуглецевих і низьколегованих сталей з високолегованої сталі. | ||||

| НИАТ-5 | ||||

| ЕА-395/9 | ||||

| Сварка низьколегованих і легованих сталей з високолегованої сталі. | ||||

| ОЗЛ-25Б | ||||

| Сварка різнорідних сталей: корозійностійких, жаростійких, жароміцних і сплавів на нікелевій основі. | ||||

| ІМЕТ-10 | ||||

| Сварка різнорідних жароміцних сталей і сплавів. | ||||

| ЦТ-28 | ||||

| Сварка вуглецевих, низьколегованих і хромистих сталей зі сплавами на нікелевій основі. | ||||

| НДІ-48Г | ||||

| Сварка низьколегованих, спеціальних і високомарганцовістой сталей з високолегованої сталі | ||||

При використанні змісту даного сайту, потрібно ставити активні посилання на цей сайт, видимі користувачами і пошуковими роботами.