Контроль якості зварних швів несе металокаркаса. Норми на зварні шви металоконструкцій і їх контроль. Вимоги до зварювання металевих конструкцій

Якість зварного шва безпосередньо впливає на надійність усього елемента, особливо це важливо для деталей зазнають підвищені або несучі навантаження. Тому, для контролю якості, після основних робіт проводиться перевірка з метою виявити дефекти. Існує безліч способів діагностики, які поділяють на

- руйнують

- неруйнівні.

Перші мають на увазі механічне або інший вплив на зварений шов, з метою виявити його похибки. При цьому частина або весь зварений ділянку втрачає свої конструктивні властивості.

Методи контролю з руйнуванням зварних з'єднань

Для забезпечення якості зварних швів важливо мати якісну програму перевірки зварювання. Для цього компанія повинна розуміти, як оцінювати характеристики зварного шва, визначати якість зварювання і мати інспектора зі зварювання, здатного виконувати ряд різних методів випробувань.

Забезпечення того, щоб зварювальники виконували конкретні процедури, є вирішальним кроком в загальній системі якості зварювання. Існує кілька причин для перевірки зварного шва, найбільш важливим з яких є визначення того, чи є його якість достатнім для його передбачуваного застосування. Для оцінки якості зварного шва необхідно мати форму вимірювання для порівняння його характеристик і кваліфікованого фахівця для проведення оцінки. Недоцільно оцінювати якість без будь-яких певних критеріїв прийому.

З цієї причини більш популярними і доцільними вважаються руйнівні методи контролю зварних швів, які ми розглянемо далі.

На даний момент розрізняють наступні руйнівні методи:

- зовнішній огляд;

- радіаційний метод;

- магнітне дослідження;

- ультразвуковий метод;

- капілярний метод;

- контроль проникності.

Зовнішній огляд

Будь-який контроль якості зварних з'єднань починається з простого зовнішнього огляду. Цього буває достатньо, щоб визначити як зовнішні, так і внутрішні прогалини, плюс відсутня необхідність використовувати обладнання неруйнівного контролю. Наприклад, різна висота шва може свідчити про непровар в різних ділянках. Перед оглядом шви відчищаються від технологічних забруднень, а саме - шлаку, окалин і бризок металу.

Це також непрактично для людини, яка не розбирається в необхідних процедурах для виконання цього завдання. Оцінка характеристик зварного шва включає в себе розмір зварного шва і наявність розривів. Розмір зварного шва може бути надзвичайно важливим, так як він часто корелює безпосередньо з міцністю і відповідної продуктивністю. Непріваренние зварні шви можуть не витримувати напруги, що виникають при обслуговуванні, а негабаритні зварні шви можуть створювати концентрації напружень або сприяти потенційної деформації зварного компонента.

Візуальний огляд зварного шва

Щоб дрібні недоліки стали видніше, проводиться обробка поверхні спиртовим розчином, а потім 10% -ним розчином азотної кислоти. Після даної процедури поверхня придбає матовість і покаже пори і тріщини.

Розкриття розривів зварних швів також важливо, оскільки недоліки в звареному шві або поруч з ним, в залежності від їх розміру та місцезнаходження, можуть перешкоджати досягненню зварного шва за призначенням. Коли розриви є неприйнятним розміром або в неприйнятному місці, вони називаються дефектами зварювання, і вони можуть привести до передчасного руйнування зварного шва, зменшуючи міцність або створюючи концентрації напружень в зварному компоненті.

Критерії прийнятності якості зварювання можуть виходити з ряду джерел. На кресленні або кресленні зварювального виробництва передбачені розміри зварних швів і інші вимоги до розміру зварювання, такі як довжина та розташування. Ці вимоги до розміру встановлюються за допомогою розрахункових розрахунків або взяті з перевірених конструкцій, що відповідають вимогам до продуктивності зварного з'єднання.

Головне, не забути очистити кислоту спиртом після дефектації шва.

Огляд - це основний спосіб виявити геометричні відхилення, такі як - пори, тріщини, напливи, підрізи. Більш якісно провести цей пункт випробування можна за допомогою додаткових приладів.

Для цього найкраще використовувати лупу, а також більш якісне освітлення, бажано з мобільним джерелом світла. Збільшувальне скло дозволить виявити приховані для ока тріщини і пори, а також простежити їхній шлях. Для контролю ширини валиків, можна використовувати вимірювальні прилади, на зразок лінійки або штангенциркуля.

Ультразвуковий метод контролю

Кількість прийнятних і неприйнятних розривів зварного шва для перевірки зварювання зазвичай виходить з кодів зварювання і стандартів. Коди і стандарти зварювання розроблені для багатьох типів застосувань зварювання. Важливо вибрати стандарт зварювання, призначений для використання в конкретній галузі або сфери застосування, в якій ви берете участь.

Обов'язки інспектора зварних швів

Перевірка зварювання вимагає знання креслень, символів, спільної конструкції, процедур, коду і стандартних вимог зварювання, а також методів контролю і випробувань. З цієї причини багато зварювальні коди і стандарти вимагають, щоб зварювальний інспектор був офіційно кваліфікований або мав необхідні знання та досвід для проведення інспекції.

Інструменти для візуально-вимірювального контролю

Радіаційна дефектоскопія

Радиографический метод контролю зварних з'єднань існує в двох варіаціях:

- рентгенівське випромінювання;

- гамма-випромінювання.

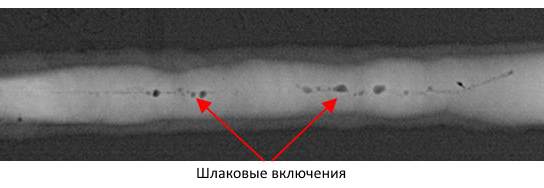

Найпростіший з представлених спосіб виявити похибки зварного шва - просвітити виріб рентгенівськими променями. Вони мають властивість проникати крізь металеві предмети, діючи при цьому на фотоплівку. Таким чином, отриманий знімок - пряма карта здебільшого дефектів. За допомогою проникаючих променів виявляють - шлакові включення, газові пори, зміщення кромок, пропали і інші прогалини.

Реферат по Теорії конструкційних матеріалів

Перевірка зварного шва не гірше, ніж у людини, що виконує випробування. Ось кілька речей, які повинен знати інспектор зі зварювання, і завдання, які він повинен виконати.

Розглядаючи тільки деякі функції зварювального інспектора, то зрозуміло, що у інспектора зі зварювання може бути багато обов'язків. Ці обов'язки зазвичай змінюються від однієї інженерної чи умов праці до іншого. Однак основне завдання зварника полягає в тому, щоб допомогти координувати операції контролю якості зварювання всередині організації.

Включення шлаку на рентгенівському знімку

Перед початком робіт, досліджувану ділянку і поблизу лежить площину повинні бути належним чином очищені. Для цього знімають шлак, бризки, окалини та інші вади. Також перед просвічуванням в обов'язковому порядку проводиться огляд і при виявленні неякісних ділянки повинні устранятся.

Контроль зварних з'єднань сталевих конструкцій

Одним з основних компонентів успішної системи контролю якості зварювання є створення, впровадження та нагляду за виконанням Програми перевірки звукової зварювання. Програма може бути створена тільки після завершення оцінки вимог до якості зварного шва або критеріїв приймання, отримання знань про методи контролю та випробувань і використання кваліфікованих і досвідчених фахівців зі зварювання.

Методи контролю зварних з'єднань. Руйнівні методи контролю

Розуміння переваг і недоліків кожної форми неруйнівного контролю може допомогти вам вибрати найкращий метод для вашого застосування. Філософія, яка часто направляє виготовлення зварних зборок і конструкцій, полягає в «забезпеченні якості зварювання». Однак термін «якість зварного шва» є відносним. Додаток визначає, що добре чи погано. Як правило, будь-який зварений шов має хорошу якість, якщо він відповідає вимогам зовнішнього вигляду і буде продовжувати нескінченно виконувати роботу, для якої він призначений.

Починати просвічування при наявності зовнішніх дефектів - заборонено, так як процедура призначена для діагностики та виявлення прихованих дефектів.

При виявленні помилок, рішення про допуск або переробці конкретної деталі лежить на нормативної документації. Саме встановлені правила та інструкції дозволяють визначити входження похибок в установлені для даного вироби норми.

Першим кроком в забезпеченні якості зварного шва є визначення ступеня, необхідної додатком. Стандарт повинен бути встановлений на основі вимог до обслуговування. Стандарти, призначені для додання якості зварного шва, можуть відрізнятися від роботи до завдання, але використання відповідних методів зварювання може забезпечити впевненість у тому, що відповідні стандарти дотримуються. Яким би не був стандарт якості, всі зварні шви повинні бути перевірені, навіть якщо огляд включає в себе не що інше, як зварювальник, який стежить за своєю роботою після кожного проходження зварювання.

Для проведення процедури рентгенівську трубку розташовують так, щоб пучок потрапляв на шов під прямим кутом. На іншій стороні вироби розташована касета з рентгенівською плівкою. Так як існуючі дефекти менше впливають на проникність рентгенівських променів, то вони будуть видні як більш темні ділянки на плівці. Рентгенографическое випробування триває в залежності від - якості плівки, товщини і фокусу. Після плівка проявляється і можна побачити результат зварювання.

Позитивні сторони зварювання

Хороший зовнішній вигляд зварної поверхні багато разів вважається показником високої якості зварювання. Однак зовнішній вигляд поверхні не гарантує хорошої якості виготовлення або внутрішнього якості. Методи контролю неруйнівного контролю дозволяють постійно перевіряти відповідність стандартам, вивчаючи поверхню і поверхню поверхні зварного шва і навколишнього основного матеріалу. Для вивчення готових зварних швів зазвичай використовуються п'ять основних методів: візуальний, рідинний пенетрант, магнітна частка, ультразвукова і рентгенографічних.

При радіографічному контролю не виявляють:

- будь-які несплошності і включення з розміром в напрямку просвічування менш подвоєною чутливості контролю;

- непровари і тріщини, площину розкриття яких не збігається з напрямком просвічування;

- будь-які несплошності і включення, якщо їх зображення на знімках збігаються із зображеннями сторонніх деталей, гострих кутів або різких перепадів тріщин просвічує металу.

Гамма - випромінювання за принципом роботи практично не відрізняється від рентгенівського. Це радіоактивні промені, здатні проникати крізь метал і реагують на його нерівномірність. У такій спосіб інспектую від 10 до 25% всіх швів, якщо конструкція - відповідальна, то всі шви.

Як джерело випромінювання використовують різні хімічні елементи, які підходять під певні метали:

Зростаюче використання комп'ютеризації за допомогою деяких методів забезпечує додаткове поліпшення зображення і дозволяє здійснювати перегляд в режимі реального часу або в режимі реального часу, порівняльні перевірки і архівні можливості. Огляд кожного методу допоможе вирішити, який процес або комбінація процесів використовувати для конкретної роботи і для найбільш ефективного проведення іспиту.

Візуальний огляд Візуальний огляд часто є найбільш економічним методом, але він повинен мати місце до, під час і після зварювання. Багато стандарти вимагають його використання перед іншими методами, оскільки немає сенсу подавати явно поганий зварений шов на складні методи перевірки. Крім гарного зір і достатнього світла, все, що потрібно, - це кишеньковий правило, калібрувальний валик, збільшувальне скло і, можливо, прямий край і квадрат для перевірки правильності, вирівнювання і перпендикулярності.

- Кобальт - 60 (сталь, чавун, мідь, бронза і латунь товщиною до 25 см), завдяки жорсткому проникненню елемент підходить для більшості сталей і великої товщини;

- Цезій - 137 (сталь до 10 см);

- Іридій-192 (сталь до 5 см, алюміній до10 см);

- Тулій-170 (сталь і алюміній до 20 см).

Зі зниженням проникність знижується вид сплавів і їх товщина, але при цьому середня якість зображення залишається і дозволяє визначити основні дефекти.

Перед ударом першої зварювальної дуги необхідно вивчити матеріали, щоб переконатися, що вони відповідають технічним вимогам за якістю, типу, розміру, чистоті і свободі від дефектів. Мастило, фарба, масло, оксидна плівка або важку вагу повинні бути видалені. Сполучні деталі повинні бути перевірені на площинність, прямолінійність і точність розмірів. Аналогічним чином, слід вивчити процедуру вирівнювання, підгонки і спільної підготовки. Нарешті, необхідно перевірити змінні процесу та процедури, включаючи розміри і тип електрода, налаштування обладнання та положення для попереднього нагріву або подальшого нагріву.

Портативний рентгенівський апарат БЕРЕЗЕНЬ-250

На відміну від рентгенівського, гамма-промені мають ряд переваг:

- ізотопи зберігають працездатність довгий час;

- більш легке обладнання;

- можливість дефектації складних вузлів;

- підвищена проникність променів;

Важливо! Обидва види випромінювання надзвичайно небезпечні для людини. Саме тому допуск до робіт може бути тільки у спеціально навчених співробітників, одягнених в повний комплект захисної екіпіровки. Захищеним має бути і місце базування і роботи проникаючого обладнання, для цих цілей використовують свинцеві пластини, екрани та інші засоби.

Всі ці запобіжні заходи застосовуються незалежно від використовуваного методу контролю. Під час виготовлення візуальний огляд зварного шва і кінцевого кратера можуть виявляти такі проблеми, як тріщини, неадекватне проникнення і включення газу або шлаку. Серед дефектів зварного шва, які можуть бути розпізнані візуально, є крекінг, включення поверхневого шлаку, поверхнева пористість і поднутреніем.

У простих зварних швах перевірка на початку кожної операції і періодичний хід роботи може бути достатньою. Однак, якщо наноситься більш ніж один шар металевого наповнювача, може бути бажано перевірити кожен шар перед нанесенням наступного. Кореневої прохід багатопрохідний є найбільш критичним для надійності зварювання. Він особливо чутливий до розтріскування, і тому, що він швидко твердне, він може захоплювати газ і шлак. При наступних проходах умови, обумовлені формою зварного шва або змінами в конфігурації з'єднання, можуть викликати подальше розтріскування, а також підрив і уловлювання шлаку.

магнітна дефектоскопія

Такий контроль зварних з'єднань грунтується на властивості магнітних силових ліній реагувати на зміни в товщі металу. Фіксуючи подібні відхилення спеціальними приладами можна з високою точністю визначити похибки в товщі і на верхній частині сплавів.

Витрати на ремонт можуть бути зведені до мінімуму, якщо візуальний огляд виявляє ці недоліки до початку зварювання. Візуальний огляд на ранній стадії виробництва також може перешкоджати зривів і перевантаження. Не можна допускати зварювання, які менше, ніж потрібно в специфікаціях. Намистини, які занадто великі, збільшують витрати без необхідності і можуть викликати спотворення завдяки доданому стресу.

Після зварювання візуальний огляд може виявляти різні поверхневі дефекти, включаючи тріщини, пористість і незаповнені кратери, незалежно від подальших процедур контролю. Можуть бути оцінені дисперсії розмірів, дефекти деформації і зовнішнього вигляду, а також показники обсягу зварного шва.

На даний момент існують три варіації методу:

- магнітно-порошковий;

- магнітно-індукційний;

- магнітно-графічний.

Порошковий полягає в тому, що на поверхню, заходячи за стик шва, наносять сухий порошок або емульсію, потім намагничивают сплав і визначають неточності. Якщо береться «сухий метод», то в якості порошку виступає залізна окалина або оксиди. Намагничивают виріб електромагнітом, соленоїдом або подаючи струм на виріб. Після, злегка постукуючи молотком, дають порошку

можливість зайняти своє становище. Надлишки знімаються струменем повітря і потім фіксуються вади. Останній крок - розмагнічування.

Перед перевіркою поверхневих дефектів зварні шви повинні бути очищені від шлаку. Дробеструйную очищення не слід виконувати перед оглядом, тому що дія на скручування може запечатати дрібні тріщини і зробити їх невидимими. Візуальний огляд може виявляти дефекти на поверхні зварного шва. Специфікації або застосовні коди можуть вимагати, щоб внутрішня частина зварних і прилеглих металевих зон також була перевірена. Неруйнівні іспити можуть використовуватися для визначення наявності дефекту, але вони не можуть виміряти його вплив на працездатність продукту, якщо вони не засновані на кореляції між недоліком і деякою характеристикою, яка впливає на обслуговування.

У мокрому методі магнітний порошок змішують з гасом або спеціальним маслом. Отримана суспензія наноситься на шов, а її рухливість, розсіювання або скупчення порошку - прямі ідентифікатори похибок.

магнітний дефектоскоп

При індукційному методі всі дані фіксуються індукційної котушкою. Спеціальні прилади - дефектоскопи, фіксують магнітне розсіювання у металів товщиною до 25 мм.

Графічний полягає в фіксації магнітних потоків на спеціальній стрічці. Вона кріпиться уздовж шва, а потім звичайне явище обумовлено на екрані електронно-променевої трубки.

Магнітні методи підходять виключно для феромагнітних сплавів, інші метали таким чином досліджувати не вийде.

Ультразвуковий метод контролю

Нарівні з попереднім способом, ультразвукова дефектоскопія дає можливість зафіксувати відхилення, що утворюються при відображенні хвиль від кордонів середовищ з різними властивостями.

Ультразвуковий джерело посилає сигнал, який при досягненні кінця сплаву відбивається. Якщо на своєму шляху сигнал зустрічає дефект, то це відбивається на хвилі, що в свою чергу фіксується приладом. Різні дефекти мають свої власні відображення, тому визначити природу вади досить просто.

ультразвуковий дефектоскоп

З описаних уже методів, даний вважають найбільш зручним для використання. Це обумовлено можливістю визначити недолік як на поверхні, так і в глибині металу. Також, метод не має таких суворих обмежень, як магнітний. Є ряд металів з великим зерном, наприклад чавун, які не піддаються ультразвукового дослідження, але для всіх інших сплавів можна без праці вести контроль якості зварювальних робіт.

Є ще один недолік - складність розшифровки отриманих даних. На жаль, дефектоскопи дають користувачеві дуже специфічні дані, які слід розшифрувати. Без попередньої підготовки зробити це практично неможливо, тому для робіт потрібен навчений фахівець.

капілярна дефектоскопія

Даний спосіб заснований на властивостях рідин з малим поверхневий натяг. Такі рідини не збиваються у великі краплі в одному місці і прагнуть стекти, але в той же час здатні заповнити найдрібніші канавки і отвори. Подібним чином визначаються поверхневі дефекти і в рідкісних випадках наскрізні канали.

капілярна дефектоскопія

На шов наноситься спеціальний розчин, який миттєво заповнює всі канавки, пори і інші дрібні дефекти. Потім оглядаючи шов можна виявити великі вади. Для більшої зручності рідини підфарбовують барвником, додають люмінесцентні та інші фарбують добавки.

Контроль якості зварювання на проникність

Метод є логічним продовженням капілярного. Основна ідея в тому, що використовуючи рідини з властивостями глибокого проникнення, можна визначити наскрізні канави шва.

Для цього беруть простий гас, наносять на одну сторону шва, а на іншій фіксують мокрі плями, які сигналізують про наскрізних каналах. З недоліків варто відзначити необхідність ретельно очищення поверхні і дотримання точності на всіх етапах для виключення випадкового забруднення протилежного боку зварного шва.

висновок

Зварювання та контроль якості зварних з'єднань металоконструкцій - нерозривні частини одного процесу. Не важливо, проводяться роботи в домашніх умовах або на виробництві, без належного випробування на міцність виріб не може продовжити своє існування. Описані вище методи, дозволять перевірити якість зварних з'єднань без руйнування шва.

Міністерство палива та енергетики Російської Федерації

(Мінпаливенерго Росії)

Державний комітет Російської Федерації з житлової і будівельної політики (Держбуд Росії)

затверджено

Мінпаливенерго Росії

14 березня 1996 р Затверджено

Мінбудом Росії

20 травня 1996 р

керівний документ

РД 34 15.132-96

Зварювання та контроль якості зварних з'єднань металоконструкцій

будівель при спорудженні промислових об'єктів

ББК 38.634

С24

УДК 69.057.4: 621.791.052: 658.562

Розробник ЗАТ "Оргенергострой"

Укладачі: С.С. Якобсон, канд. техн. наук; Н.Д. Курносова, канд. техн наук; Г.С. Зіслін, канд. техн наук; М. Л. Ельяшів, канд. техн. наук

Затверджено заступником міністра палива та енергетики Російської Федерації Ю.М. Корсуном 14.03.96 р і заступником міністра будівництва Російської Федерації С.І. Полтавцевим 20.05.96 р

Керівний документ (РД) визначає організацію і технологію виробництва зварювальних робіт при спорудженні металевих конструкцій будівель промислових об'єктів, а також обсяг, порядок контролю і норми оцінки якості зварних з'єднань.

РД 34 15.132-96 охоплює наступні види зварювання: ручне дугове штучними електродами, механізовану (напівавтоматичну) зварювання самозахисного порошковим дротом і в вуглекислому газі, автоматичну і механізовану під флюсом.

РД 34 15.132-96 розрахований на працівників, що займаються зварюванням і складанням великих будівельних об'єктів

1. ЗАГАЛЬНА ЧАСТИНА

1.1. Призначення і область застосування

1.1.1. Справжній керівний документ (РД) призначений для персоналу, який здійснює виробництво складальних і зварювальних робіт при укрупненні і монтажі металоконструкцій будівель промислових об'єктів.

Виконання вимог цього РД по організації і технології складання і зварювання металоконструкцій забезпечує отримання зварних з'єднань, які відповідають встановленим нормативами показниками якості, з мінімальними витратами праці. РД є керівним документом при розробці проектів виробництва робіт та іншої технологічної документації.

1.1.2. РД поширюється на ручне дугове зварювання штучними електродами, механізовану (напівавтоматичну) зварювання самозахисного порошковим дротом і в вуглекислому газі, автоматичну і механізоване зварювання під флюсом в умовах будівельно-монтажного майданчика.

1.1.3. Справжній РД визначає технологію складально-зварювальних робіт при укрупненні і монтажі металоконструкцій, виготовлених з вуглецевих і низьколегованих сталей по ГОСТ 27772:

фасонний прокат (куточки, двутаври, швелери) - зі сталі С235, С245, С255, С275, С285, С345, С345К, С375;

листової, універсальний прокат і гнуті профілі - зі сталі С235, С245, С255, С275, С285, С345, С345К, С375, С390, С390К, С440.

Позначення сталей по ГОСТ 27772 (за межею текучості) і відповідні їм марки сталей за іншими чинними стандартами наведені в додатку 1.

РД діє спільно з наступними нормативно-технічними документами (НТД):

СНиП 3.03.01-87. Несучі і огороджувальні конструкції;

СНиП II-23-81 *. Норми проектування. Стальні конструкції. М., 1991.

1.1.4. В керівному документі наведені основні положення по організації зварювальних робіт на будівельних майданчиках, Вказівки про вибір зварювальних матеріалів і устаткування;

вимоги, що пред'являються до складання та зварювання елементів конструкцій, режими зварювання, порядок контролю і норми оцінки якості зварних з'єднань.

Крім того, в цьому РД дані рекомендації по технології зварювання окремих типових, найбільш часто зустрічаються вузлів сталевих конструкцій.

1.2. Вимоги до кваліфікації зварювальників, контролерів та ІТП

1.2.1. Зварювання металоконструкцій будівель промислових об'єктів повинна проводитися зварниками, що мають посвідчення на право виробництва відповідних зварювальних робіт, видані їм згідно з вимогами "Правил атестації зварників", затверджених Держнаглядохоронпраці України.

До зварювання конструкцій із сталей з межею плинності 390 МПа (40 кгс / мм2) і більше допускаються зварники, які мають посвідчення на право робіт зі зварювання цих сталей.

До механізованим способам зварювання допускаються зварювальники-оператори, які пройшли спеціальний курс теоретичної і практичної підготовки та склали іспити на право проведення цих робіт.

Зварювальники всіх спеціальностей і кваліфікацій повинні здати випробування на 2-ю кваліфікаційну групу з електробезпеки. Крім того, усі зварники повинні здати іспити по протипожежним заходам і техніці безпеки.

1.2.2. Зварювальник, який вперше стає до зварювання в даній організації, повинен перед допуском до роботи незалежно від наявності у нього посвідчення на право виробництва відповідних робіт зварити пробні (допускні) зразки. Сварка пробних зразків повинна проводитися в умовах, тотожних з тими, в яких буде виконуватися зварювання конструкцій.

Конструкція і число пробних зразків встановлюються керівником зварювальних робіт в залежності від типів виробничих з'єднань і кваліфікації зварника. Якість пробних зварних з'єднань визначається шляхом візуального контролю на предмет визначення суцільності і формування шва, а при необхідності (на розсуд керівника зварювальних робіт) - за допомогою неруйнівних фізичних методів контролю.

Якість пробних зварних з'єднань необхідно оцінювати за нормами, передбаченими для таких же виробничих з'єднань. Пробні з'єднання повинні бути ідентичними або однотипними по відношенню до тих виробничих з'єднань, які буде зварювати перевіряється зварювальник. Характеристика однотипних зварних з'єднань дана в "Правилах атестації зварників".

1.2.3. Зварювальники допускаються до тих видів робіт, які вказані в посвідченні. У посвідченні повинні бути перераховані марки сталей або групи марок сталей відповідно до "Правил атестації зварників", до зварювання яких допускається зварник.

1.2.4. Для зварювання при температурі нижче мінус 30 ° С зварник повинен попередньо зварити пробні стикові зразки при температурі не вище зазначеної. При задовільних результатах механічних випробувань пробних зразків зварювальник може бути допущений до зварювання при температурі на 10 ° С нижче температури зварювання пробних зразків.

1.2.5. Керівництво зварювальними роботами має здійснювати особа, яка має документ o спеціальну освіту або підготовку в галузі зварювання.

До керівництва роботами по зварюванню, контролю зварних з'єднань та операційного контролю допускаються ІТП, які вивчили справжній РД, відповідні СНиП, робочі креслення виробів, виробничо-технологічну документацію (ПТД) зі зварювання і методичні інструкції з контролю. Знання ІТП і їх професійна підготовка по зварювального виробництва повинні бути перевірені комісією, призначеної наказом керівника підприємства. Знання ІТП перевіряються не рідше одного разу на три роки.

1.2.6. До виконання робіт з контролю якості зварних з'єднань допускаються контролери, які пройшли спеціальну програму теоретичного і практичного навчання та отримали посвідчення на право виконання робіт з дефектоскопії зварних з'єднань відповідним видом (способом) контролю. Контролери по фізичних методів контролю повинні атестуватися відповідно до "Правил атестації фахівців неруйнівного контролю", затвердженими Держнаглядохоронпраці України 18.08.92 р

1.2.7. Підготовку контролерів повинні здійснювати спеціальні навчальні заклади або підрозділи професійної підготовки (Навчальні комбінати, центри, курси тощо) підприємств, що виконують роботи по контролю якості зварювання і мають ліцензію на право проведення таких робіт.

Підготовка контролерів повинна бути спеціалізована по методам контролю (ультразвукова діфектоскопія, радіографірованіе і ін.), А при необхідності - за типами зварних з'єднань, що має бути зазначено в їх посвідченнях. Кожен контролер може бути допущений тільки до тих методів контролю, які вказані в його посвідченні. Контролер, який мав перерву в роботі (по даному виду контролю) понад 6 місяців, повинен знову здати іспити в повному обсязі.

1.3. Основні положення організації зварювальних робіт

1.3.1. При розробці проекту виконання робіт (ППР) по монтажу металоконструкцій будівель повинні бути враховані і відображені умови складання конструкцій під зварювання, зварювання і контроль зварних з'єднань.

У ППР повинна бути закладена найбільш прогресивна технологія складально-зварювальних робіт з оптимальним рівнем механізації.

1.3.2. При організації та виконанні робіт по збірці, зварювання і контролю якості зварних з'єднань повинні бути створені всі умови для дотримання правил техніки безпеки і пожежної безпеки відповідно до вимог наступних нормативних документів:

СНиП III-4-80. Техніка безпеки в будівництві;

ГОСТ 12.3.003. Система стандартів безпеки праці. Роботи електрозварювальні. Вимоги безпеки;

"Правил улаштування електроустановок";

"Правил технічної експлуатації електроустановок споживачів";

"Правил техніки безпеки при експлуатації електроустановок споживачів";

"Санітарних правил при проведенні рентгенівської дефектоскопії", № 2191-80;

"Санітарних правил при радіоізотопної дефектоскопії", № 1171-74;

"Санітарних правил по зварюванню, наплавленні і різанні металів", № 1009-73;

"Правил пожежної безпеки при проведенні зварювальних і інших вогневих робіт на об'єктах народного господарства";

"Правил пожежної безпеки при виконанні будівельно-монтажних робіт. ППБ 05- 86".

1.3.3. Організація, що виконує складально-зварювальні роботи, повинна забезпечити належну якість зварних з'єднань за рахунок:

застосування справного обладнання;

використання зварювальних матеріалів належної якості, що пройшли відповідний контроль;

виконання технологічних вимог по збірці і зварюванні виробів, регламентованих ПТД;

виконання операційного контролю процесів складання і зварювання;

своєчасного виконання контролю якості зварних з'єднань.

1.3.4. Застосування основних матеріалів (листів, профільного прокату) і зварювальних матеріалів (електродів, зварювального дроту і флюсів), що відрізняються від зазначених у виробничо-технологічної документації (ПТД), може бути допущено за спільним технічному рішенню організації-розробника ПТД, галузевої спеціалізованої організації і організації - виконавця робіт.

1.3.5. Порядок складання та укрупнення монтажних блоків і послідовність робіт повинні забезпечувати можливість застосування найбільш прогресивних методів зварювання. Для забезпечення належної якості зварних з'єднань і підвищення продуктивності праці при виконанні робіт по збірці, зварювання і контролю якості зварних з'єднань слід керуватися положеннями, викладеними в цьому розділі.

1.3.6. Спосіб зварювання металоконструкцій на різних етапах їх укрупнення і монтажу повинен бути визначений проектом виробництва робіт (ППР).

При виборі способу зварювання слід мати на увазі:

доцільність застосування механізованих способів зварювання повинна підтверджуватися техніко-економічним розрахунком;

автоматичне зварювання під флюсом слід застосовувати при укрупнительной складання конструкцій для швів значної протяжності;

механізована (напівавтоматична) зварювання самозахисного порошковим дротом може бути застосована при укрупненні і монтажі металоконструкцій для зварювання швів в нижньому, похилому і вертикальному положеннях;

механізовану (напівавтоматичну) зварювання в вуглекислому газі (дротом суцільного перетину) слід використовувати для укрупненого і монтажного зварювання металоконструкцій в будь-якому положенні шва за умови захисту місця зварювання від вітру.

У випадках, де не може бути використана автоматична і механізоване зварювання, повинна застосовуватися ручна дугова зварка.

1.3.7. Чисельність інженерно-технічних працівників зі зварювання і наладчиків устаткування для механізованого зварювання на будівельно-монтажному майданчику залежить від обсягу зварювальних робіт і числа працюючих зварників. Вона встановлюється відповідно до положення про службу зварювання будівельно-монтажної організації.

1.3.8. Постачання укрупнительной майданчика і території, що монтується чи будівлі, що реконструюється електроживленням для цілей зварювання слід виконувати за допомогою розводок електрозварювального струму на всі ділянки укрупнительной майданчика і устаткування, що монтується будівлі.

1.3.9. Перетин дроту для приєднання джерела живлення для зварювання до мережі слід підбирати за даними табл. 1.1. при ручному дугового зварювання Електродотримачі з'єднують зі зварювальної ланцюгом гнучким мідним дротом з гумовою ізоляцією марок ПРД, ПРИ, КОГ 1, КОГ 2, перетин якого необхідно вибирати в залежності від зварювального струму: при струмі до 100А - не менше 16 мм 2, при 250А - 25 мм 2, при 300А - 50 мм 2. Довжина гнучкого проводу повинна бути не менше 5м.

Таблиця 1.1

Перетин дроту для під'єднання до мережі джерел зварювального струму

Максимальний зварювальний струм Перетин мідного * дроти, мм2, при напрузі мережі В

джерела живлення, А 220 380

300 16 10

500 35 16

1000 70 50

2000 - 120

4000 - 240

__

* Перетин алюмінієвого проводу повинно бути в 1,5 рази більше

1.3.10. При великому обсязі складально-зварювальних робіт постачання складальних майданчиків і споруджуваного будинку киснем і пальним газом для різання слід здійснювати централізованим шляхом за допомогою розводок від центру харчування до постів різання. Доцільність застосування централізованої системи харчування повинна підтверджуватися розрахунком.

Розводку кисню і пального газу по будівлі великого промислового об'єкта слід передбачати в проекті як постійну систему газопостачання, що залишається після закінчення будівництва для виконання ремонтних робіт в процесі експлуатації об'єкта.

Централізована розводка газу по будмайданчику виконується як тимчасове газопостачання відповідно до ППР.

1.3.11. Залежно від місцевих умов як горючий газ для різання використовується ацетилен, пропан-бутан або природний горючий газ. Ацетилен для різання застосовується лише при значній віддаленості будівництва від нафтоперегінних заводів і трубопроводів природного газу, коли технічно неможливо або економічно недоцільно використовувати пропан-бутан або природний газ.

1.3.12. Постачання будівельно-монтажних ділянок киснем здійснюється від власних стаціонарних кисневих установок (типу КГН-30, 2 кг-30 і ін.), Або від газифікаційною станції, де рідкий кисень, що доставляється на об'єкт в залізничних або автомобільних цистернах, газифіковане і направляється по газопроводу до робочих місць або в кисневу рампу. Спосіб постачання киснем залежить від місцевих умов і має підтверджуватися розрахунком.

1.3.13. Постачання зрідженим пропан-бутаном має здійснюватися за допомогою спеціальних автомобільних цистерн заводу-постачальника. На будівельно-монтажних ділянках споруджуються підземні резервуари, де зберігається пропан-бутан; з резервуарів газифікований пропан-бутан подається до місць споживання.

1.3.14. Проектування, спорудження, випробування і експлуатація трубопроводів кисню і горючих газів повинні проводитися відповідно до "Правил безпеки в газовому господарстві" (Держгіртехнагляд, 1992).

1.3.15. Зварювані поверхні конструкції і робоче місце зварника повинні бути захищені від дощу, снігу, вітру і протягів.

При температурі навколишнього повітря нижче мінус 10 ° С необхідно мати поблизу робочого місця зварника інвентарна приміщення для обігріву, а при температурі нижче мінус 40 ° С зварювання повинна проводитися в обігрівається тепляку, де температура повинна бути вище 0 ° С.

1.3.16. На кожному будівельно-монтажному ділянці повинен бути обладнаний в теплому опалювальному приміщенні склад для зберігання зварювального матеріалу (електродів, дроту і флюсу). У складі повинна підтримуватися температура не нижче 15 ° С, при цьому відносна вологість не повинна бути більше 50%.

Зварювальні матеріали повинні зберігатися окремо за марками, партіям і діаметрами в умовах, що оберігають їх від зволоження та механічних пошкоджень. Зварювальний флюс повинен зберігатися в герметичній тарі.

У складі повинні бути встановлені печі для розжарювання електродів, порошкового дроту і флюсу, сушильні шафи з температурою до 150 ° С, що забезпечують добову потребу ділянки в електродах і дроті.

1.3.17. Прожарені електроди і порошковий дріт слід видавати на робоче місце в кількості, необхідній для роботи зварника протягом однієї зміни.

При зварюванні конструкцій із сталей з межею плинності понад 390 МПа (40 кгс / мм2) електроди, взяті безпосередньо з прожарювальної або сушильної печі, необхідно використовувати протягом двох годин.

Зберігання та транспортування прожарених зварювальних матеріалів необхідно проводити в закритій тарі: електроди - в спеціальних металевих пеналах, в упаковці з водонепроникною папери або в герметизированной оболонці з поліетиленової плівки, порошковий дріт - в закритих бляшаних банках або в упаковці з водонепроникної паперу.

1.3.18. Очищення і намотування дроту в касети для механізованих способів зварювання повинні проводитися на стаціонарному робочому місці спеціально виділеним для цього робочим. Всі касети з намотаною дротом повинні мати етикетки із зазначенням марки і діаметра дроту.

1.3.19. Електрозварник для допуску до роботи повинен мати на робочому місці гарантує наявність таких інвентарю та інструменту: захисний щиток або маску, рукавиці, окуляри з прозорим склом, молоток, зубило або крейцмессель для відбиття Шлаку, сталеву щітку, особисте клеймо, ящик або сумку.для електродів з відділенням для електродних огірків, відповідні шаблони для перевірки геометрії шва. Робоче місце зварника повинно бути заздалегідь підготовлено, очищено від сторонніх предметів і освітлене.

1.3.20. Зварювання деталей з сталей з межею плинності 345 МПа і більше (С345 і вище) слід виконувати без перерви до заповнення хоча б половини товщини шва або по всій його довжині або на ділянці довжиною не менше 800-1000 мм (при довжині шва більш 1м). При вимушених перервах в роботі необхідно забезпечити повільне і рівномірне охолодження стику будь-якими доступними засобами (наприклад обкладанням стику листовим азбестом), а при поновленні зварювання стик повинен бути підігрітий до температури 120- 160 ° С.

Не допускається ніяких силових впливів на стик до закінчення зварювання.

1.3.21. Зварений і зачищений шов повинен бути затаврований зварювальником присвоєним йому номером або знаком (клеймом). Клеймо проставляється на відстані 40-60 мм від кордону виконаного ним (ними) шва зварного з'єднання: одним зварником - в одному місці, при виконанні декількома зварниками - на початку і кінці шва. Натомість постановки клейм допускається складання виконавчих схем з підписами зварників.

1.3.22. При виявленні в зварних з'єднаннях в процесі зварювання тріщин або інших неприпустимих дефектів зварювальник зобов'язаний припинити проведення робіт на цьому звареному з'єднанні і сповістити про те, що трапилося майстри зі зварювання.

1.3.23. До зварювання стиків дозволяється приступати тільки після приймання майстром зі зварювання або виконробом по монтажу зібраних стиків, про що робиться відмітка в журналі зварювальних робіт.

2. ВИМОГИ ДО ОСНОВНИХ МАТЕРІАЛІВ

2.1. Для зварних металоконструкцій будівель застосовуються вуглецеві та низьколегованісталі відповідно до ГОСТ 27772.

Хімічний склад і механічні властивості основних марок сталей, що застосовуються для металоконструкцій будівель, наведені в додатках 2 і 3.

2.2. Вступник на монтажна дільниця листової і фасонний прокат повинен мати сертифікат заводу-виготовлювача із зазначенням хімічного складу і механічних властивостей.

2.3. Вхідний контроль металу (листів, профільного прокату) і конструктивних елементів металоконструкцій будівель, що надходять на підприємство для виготовлення, укрупнення і монтажу, включає:

перевірку наявності сертифіката або паспорта, повноти наведених в ньому даних і відповідності цих даних вимогам стандарту, технічних умов, проектної або конструкторської документації;

перевірку наявності заводського маркування і відповідності її сертифікатним або паспортними даними;

огляд металу і конструктивних елементів для виявлення поверхневих дефектів і пошкоджень, які виводять товщину металу за межі мінусових відхилень, регламентованих ГОСТ 19903 і ГОСТ 19904;

огляд і обмір (при наявності відповідних вказівок у ПТД) конструктивних елементів (вузлів, блоків, ферм, крокв і ін.) для виявлення деформацій, що порушують геометричні форми і розміри конструкцій, обумовлених проектно-конструкторської документації.

2.4. При відсутності сертифіката або неповноту сертифікатних даних застосування цього металу може бути допущено тільки після проведення необхідних випробувань, що підтверджують відповідність металу всім вимогам стандарту або технічних умов.

2.5. Вхідний контроль основних матеріалів (металу і конструктивних елементів) здійснює організація - замовник цих матеріалів. Результати вхідного контролю повинні бути передані організації, що здійснює виготовлення або монтаж конструкцій.

... Повна версія документа з таблицями, зображеннями і додатками в прикріпленому файлі ...