Які електроди бувають і для чого. Електроди для зварювання корозієстійких, жаростійких і жароміцних сталей і сплавів. Типи і марки електродів.

Як зварювальних матеріалів для електро дугового зварювання застосовуються штучні електроди, зварювальний і порошковий дріт.

штучні електроди

Електроди для дугового зварювання бувають двох основних типів: плавляться та не плавляться.

плавкі електроди. Штучні плавляться електроди з покриттям використовуються дуже широко, для зварювальних робіт в домашніх умови - це основний матеріал.

В результаті, зварювання в даний час використовується в багатьох промислових областях. Накладки, як правило, досить сильні, і в деяких додатках повинні використовувати прошарок для кінцевих металургійних недоліків приварки засоби правового захисту. Є електроди та дріт, які забезпечують різну ступінь стійкості до зношування, корозії і тепла, і можуть бути використані для важкодоступних місць, таких як клапани і сидіння, або навпаки на великих площах, наприклад, на поверхні несучого вала або на став прокатні стани.

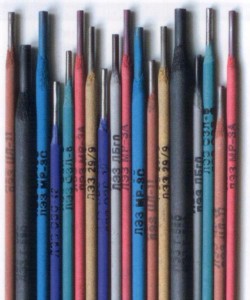

Стрижні електродів для зварювання стали виготовляються з низьковуглецевої, легованої або високолегованої зварювального дроту. Стандартом передбачається 77 марок сталевого дроту, що йде на виготовлення штучних електродів діаметром від 1,6 до 6 мм.

покриття зварювальних електродів надає множинне дію: утворює атмосферу захищає метал від кисню та азоту, що знаходяться в повітрі, стабілізує горіння дуги, видаляє шкідливі домішки з розплавленого металу, легуючих його з метою поліпшення властивостей. Для виконання всіх цих функцій покриття включає в себе безліч компонентів:

Сварка найчастіше використовуються для ремонту природного газу і методів видобутку в виробництві цукру і пластмас і багатьох інших галузях промисловості. У дугового зварювання під флюсом, дуга запалюється між оброблюваної деталлю і кінцем зварювального дроту або стрічки, обидва з яких покриті шаром плавленого або агломерованого флюсу. Інша частина потоку витягується і знову використовується.

Частина потоку плавиться і утворює захисний шлак кришку над зварювальної ванній. Дугове зварювання здійснюється виключно на механізованому зварювальному обладнанні. Для того, щоб підвищити продуктивність, також можливе розташування з декількома електродами. У зв'язку з високим виходом методу особливо підходить для створення довгих прямих з'єднань в нормальному робочому положенні. Він використовується в основному для зварювання посудин під тиском, хімічного обладнання, важкого машинобудування і в ремонті і будівництві судів.

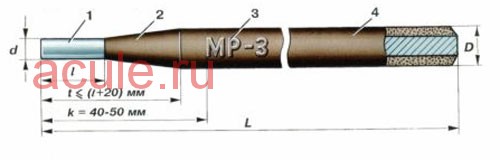

Плавиться для зварювання: 1 - стрижень, 2 - ділянка переходу, 3 - марка електрода, 4 - покриття.

- Шлакоутворювальні речовини, що захищають метал від азоту і кисню. До їх складу входить марганцева руда, каолін, титановий концентрат, крейда, мармур, польовий шпат, доломіт, кварцовий пісок.

- Розкислюючі речовини, що видаляють з розплавленого металу кисень. Як них використовуються марганець, кремній, алюміній, титан у вигляді феросплавів.

- Газоутворюючі компоненти, що створюють при згорянні покриття газове середовище, що захищає розплавлений метал від кисню та азоту повітря. В основному це декстрин і деревне борошно.

- Легуючі речовини, які надають металу шва особливі властивості - міцність, жаростійкість, зносостійкість, підвищення опірності корозії. Для цього використовуються хром, марганець, титан, молібден, нікель, ванадій і деякі інші речовини.

- Стабілізуючі елементи, що сприяють іонізації зварювальної дуги - натрій, калій, кальцій.

- Сполучні речовини, службовці для зв'язування компонентів покриття один з одним і всього покриття зі стрижнем електрода. Основним сполучною речовиною є калиевое або рідке скло (силікатний клей).

Для зварювання кольорових металів і їх сплавів поряд з плавляться застосовують плавкі електроди з відповідних металів і сплавів - алюмінію, міді, нікелю, бронзи, латуні і т.п.

Арка виникає після початку зварювання між електродом і зварюванням. Коли розплавлений потік розплавляється в суглоб, утворюється шлак, а потім збільшується глибина ванни. Коли температура шлаку підвищується, дуга гасне, а зварювальний струм управляється розплавленим шлаком, в якому необхідна енергія зварювання створюється опором.

Сварка утворюється між твердою, водоохлаждаемой міддю або рухомими ногами і перед суглобами. Зварювальний головка переміщається вгору за допомогою процедури зварювання. Залежно від товщини пластини використовуються один або кілька електродів. Якщо базовий матеріал дуже міцний, електрод може гойдатися.

Класифікація та позначення електродів. Електроди, застосовувані для зварювання і наплавлення, класифікуються з широкого кола ознак:

- за призначенням (для зварювання сталі, чавуну, кольорових металів, для наплавочних робіт та ін.);

- по технологічних особливостях (для швів різного просторового положення, для зварювання з глибоким проплавлением і т.п.);

- по виду покриття (кисле, рутилове, основне і ін.) і його товщині (товсте, тонке, середнє, особливо товсте);

- за хімічним складом покриття і стрижня;

- за механічними властивостями металу шва;

- за родом і полярності струму, величиною номінальної напруги холостого ходу джерела живлення.

- за якістю виготовлення, станом поверхні покриття, вмісту шкідливих домішок фосфору і сірки.

Кожен параметр електрода має своє літерне або цифрове позначення в певній частині маркування. Зокрема, електроди для зварювання вуглецевих і низьколегованих конструкційних сталей з тимчасовим опором розриву до 60 кгс / мм 2 позначаються літерою У. Електроди з середнім по товщині рутиловим покриттям мають у маркуванні букву З (Середнє) і Р (Рутилове). Завдання, поставлене передостанній цифра 1 повідомляє, що електрод може використовуватися для виконання шва будь-якого просторового положення, а завершальна позначення цифра 0 інформує про те, що даний електрод використовується при роботі зварювальним апаратом що дає постійний струм.

Недоліком цього методу є той факт, що велика кількість використовуваної енергії викликає повільне охолодження, що призводить до значного збільшення зерна в зоні термічного впливу. Ударна в'язкість базового матеріалу в цій області недостатньо висока для задоволення вимог зварних конструкцій і забезпечення тріщиностійкості при низьких температурах.

Електрогазовие зварювання подібна електрошлакове зварювання і нагадує його з точкою зору дизайну і використання. Основний матеріал плавиться температурою ванни розплаву. Як і для всіх інших видів зварювання в захисній атмосфері, тут також використовуються повні і трубні дроти. Також використовується один і той же тип захисного газу. У порівнянні з електрошлаковою зваркою, цей метод дає меншу зону термічного впливу і дещо краще надрізу ударну в'язкість. Довгий електрод палиця може бути перевагою, оскільки вона забезпечує більш високу швидкість зварювання і виробляє менше розплавлений основний матеріал і менше теплі.

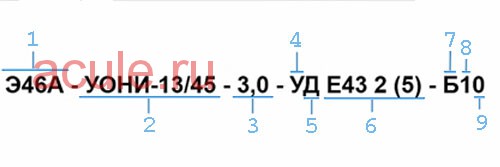

Відповідно до ГОСТ 9466-75 позначення електрода містить інформацію про тип, марку, діаметрі і інших його характеристиках. У позначення типу електродів для зварювання конструкційних сталей входить буква Е ( «Електрод для дугового зварювання») і цифра, що повідомляє про мінімальний тимчасовому опорі розриву металу шва в кгс / мм 2. Якщо після цифр присутня буква А (Наприклад, Е42А, Е46А), це означає, що даний тип електрода забезпечує більш високі пластичні властивості металу шва.

Зварювання тертям - це процес твердофазного проникнення, який може використовуватися для зв'язування листового металу, особливо алюмінію, без досягнення його температури плавлення. При зварюванні тертям інструмент з циліндричним плечем і профільованим штифтом обертається і повільно занурюється в з'єднання між двома шматками металу або пластиною з матеріалу, який зварюється разом. Компоненти повинні бути затиснуті знизу, щоб їхні обличчя не здавалися. Тепло, що створюється між зносостійким зварювальним інструментом і зварювальним інструментом, змушує зварювальник пом'якшуватися, не досягаючи точки плавлення, дозволяючи інструменту проходити вздовж лінії зварювання.

Поряд з типом, електроди мають і марку. Один такий електродів може відповідати кілька марок. Наприклад, електродів типу Е42 відповідають марки гостем-2, ЦМ-7, АНО-6.

1 - Тип електрода (Е - електрод для дугового зварювання, 46 - міцність 460МПа, А - підвищена пластичність і в'язкість металу шва);

2 - Марка електрода;

3 - Діаметр стрижня;

4 - Призначення електрода (У - для зварювання вуглецевих і низьколегованих сталей);

5 - Характеристика товщини покриття (Д - товсте);

6 - Група індексів, яка вказує на характеристики металу шва;

7 - Вид покриття (Б - основне);

8 - Просторове положення шва (1 - для всіх положень);

9 - Рід струму (0 - постійний, зворотної полярності).

Більш м'який матеріал переноситься на кромку інструменту і виштовхується щільним контактом важеля інструменту і профілю штифта. При охолодженні між цими двома частинами допускається твердофазної склеювання. Зварювання тертям може використовуватися для з'єднання алюмінієвих пластин і пластин без додаткового дроти або захисного газу. Можна зварювати матеріал товщиною від 1, 6 до 30 мм при повному проникненні і без пори і внутрішніх порожнин. Можна досягти високоомних нізкодеформірующіх зварних швів, Переважно алюмінієвих сплавів і навіть матеріалів, які важко зварювати при звичайних способах зварювання плавленням.

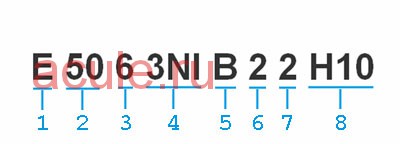

1 - Електрод для дугового зварювання;

2 - Мінімальна межа плинності (500Н / мм 2);

3 - Характеризує температуру, при якій забезпечується мінімальне значення ударної в'язкості 47Дж (близько 60 ° C);

4 - Характеризує хімічний склад наплавленого металу (Ni - 2,6-3,8%);

5 - Тип покриття електрода (основний);

6 - Код продуктивності і рід струму (<=105%, постоянный);

7 - Код положення швів при зварюванні (все, крім вертикального зверху вниз);

8 - Характеризує вміст водню в наплавленого металу (10 мл / 100г).

Останнім часом були проведені демонстрації з тертям зварювання для свинцю, міді, магнію і навіть титанових сплавів. Які вимоги до кріплення зварювального дроту? Як розділити вхідний і зварювальний струм? Що ви помічаєте про комутаційних і комутаційних пристроях? Що всі повинні бути піддані типовим випробуванням, поміщаючи електроди на ринок?

Перевірка і випробування зварювального обладнання в експлуатації. Стандарт - це перший комплексний погляд на вирішення питань зварювального устаткування. Встановлюються процедури перевірки і тестування після проведення ремонтних робіт і перевірок і регулярних випробувань. Потрібно, щоб інспекції проводилися професіоналами, причому оптимальний варіант враховувався, якщо вони також були знайомі з зварюванням.

плавляться електроди. Плавляться електроди бувають вугільними, графітовими і вольфрамовими. Температура плавлення всіх цих матеріалів перевищує ту, до якої вони нагріваються при зварюванні. Ця особливість і зумовила їх назва.

Графітові електроди виготовляють з синтетичного пресованого графіту, вугільні - з електротехнічного вугілля. Електроди з графіту мають певні переваги перед вугільними. У них вище електропровідність, що дозволяє в 2,5-3 рази підвищити щільність струму, і більш висока стійкість проти окислення при високих температурах. Остання якість дозволяє знизити їх витрата в порівнянні з вугільними.

Необхідна випробування повинно проводитися з обережністю під час перевірок та випробувань. Ця «обережність» зокрема означає, що деякі тести можуть привести до пошкодження обладнання. У цих випадках вимір замінюється вимірюванням струму витоку зварювального та первинного контурів. Порядок і зміст перевірок і іспитів.

Регулярні огляди: - візуальний огляд - вимір порожнього напруги - вимірювання опору ізоляції Примітка: регулярні перевірки не вимагають функціонального випробування. Перевірки і випробування після ремонту - візуальний огляд - вимір порожнього напруги - вимірювання опору ізоляції - опір опору захисного провідника - управління здійснюється. Можлива область візуального контролю.

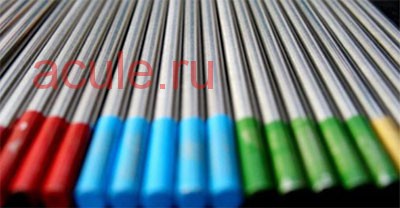

Вольфрамові плавляться електроди виготовляються з чистого або з наявністю присадок вольфраму. Як присадок використовуються оксиди торію, ітрію, лантану і інших речовин. Про наявність тієї чи іншої присадки говорить марка і колір електрода. Позначення ЕВ (WP) означає чистий вольфрам (кінець пофарбований в зелений колір), ЕОТ (WT) - вольфрам з торієм (червоний), Еві (WY) - з ітрієм (темно-синій), (WL) - з лантаном (синій або золотистий, в залежності від вмісту лантану), WC - з церієм (сірий), WZ - з цирконієм (білий).

Вимірювання вакуумного напруги: вимірюється напруга холостого ходу між вихідними зварювальними клемами, а зварювальне джерело живлення розрахований на номінальну напругу. Додаткові вимоги до окремих компонентів наведені в стандарті. Це вважається задовільним, якщо значення ≤ значень, зазначених на табличці пристрою, досягнуті під час вимірювання. На старих пристроях, зокрема, ярлик може бути нечитабельним або взагалі не читатися.

У цьому випадку ми можемо керуватися вимогами виробничого стандарту. Пристрій вимірювання напруги без навантаження. Струми витоку: струм витоку вимірюється на зварювальному контурі і на первинному ланцюзі. При вимірюванні на первинному ланцюзі можна використовувати метод вимірювання струму або метод вимірювання диференціального струму. Нижче показано вимірювальне з'єднання.

За допомогою неплавких електродів варять сталь, чавун, мідь, латунь, бронзу, алюміній та інші метали. Сварка проводиться найчастіше в середовищі захисного газу (аргону, гелію, азоту та їх суміші). Її можна здійснювати як з присадним матеріалом, так і без. В якості останнього використовується дріт, металеві прутки або смуги.

Максимально допустимі значення - первинний струм витоку. Максимально допустимі значення - струм витоку зварювального кола. Підключення для вимірювання струму витоку зварювального кола. Вимірювання первинного струму витоку: Вимірювання повинно проводитися в умовах, коли пристрій живиться від номінальної напруги харчування, вихідна ланцюг знаходиться в режимі очікування, конденсатори придушення не відключайте, і пристрій не підключений до землі, за винятком вимірювальних компонентів. Якщо використовується метод вимірювання струму через захисний провідник, пристрій також має бути ізольовано від землі.

Вибір електродів для зварювання сталей

Вибір типу електрода для зварювання сталей залежить не тільки від марки останньої, а й від характеру з'єднання, просторового положення шва, роду зварювального струму (постійний чи змінний), температури навколишнього повітря під час робіт тощо. В даний час проводиться декілька сотень марок електродів для самого різного призначення.

Як можна бачити з наступних малюнків, вимірюється надлишок напруги, і струм витоку розраховується з. Ланцюг для вимірювання первинного струму витоку. Підключення для вимірювання струму, що протікає через захисний провідник. Функціональні тести. Пристрій включення / вимикання має вимикатися або на всіх проводах без заземлення, і має бути чітко зазначена умова. Якщо джерело живлення має пристрій зниження напруги, це напруга повинна бути зменшено, якщо опір зварювального кола перевищує 200 Ом Вказується правильність роботи соленоїдного клапана. У протоколі засідання зазначаються: - ідентифікацію зварювального обладнання, що підлягає випробуванню; - дату випробувань; - результати випробувань; - ідентифікацію фахівця, що виконує випробування; - підпис спеціаліста і його організації; - ідентифікацію випробувального об'єкта.

- Всі функції безпеки і функції зварювання повинні бути перевірені.

- Перевіряються функції всіх передавачів.

Електроди для сталей поділяються на кілька груп - залежно від марки матеріалу, для зварювання якого вони призначені.

Першу групу утворюють електроди для зварювання вуглецевих і низьколегованих конструкційних сталей, що містять до 0,25% вуглецю і мають опір розриву до 490 МПа. До таких сталей відносяться марки Ст5пс, Ст3сп, Ст0 і інші, використовувані для виробництва металопрокату, з якого в побуті виготовляється більшість конструкцій, до міцності яких не пред'являють особливих вимог - ворота, огорожі та ін. Для їх зварювання застосовують такі відомі всім сварщикам марки електродів , як АНО-4, АНО-21, МР-3, ОЗС-41. Популярний електрод МР-3 придатний для зварювання як змінним, так і постійним струмом у всіх просторових положеннях шва крім вертикального зверху вниз.

Цікаво, що він показаний як шаблон для протоколу після ремонту, а не як загальний шаблон для регулярних перевірок. Протокол повинен містити всі тести, якщо жоден з них не був виконаний, він повинен бути відзначений. Після тестування пристрій повинен бути позначений міткою дати тестування. Ці пристрої можуть не відповідати вимогам вищевказаного стандарту.

В цьому випадку в журнал також повинні бути введені наступні дані :. - вказавши, які конкретні вимоги не були виконані, - визначення ступеня, в якій ця вимога не була виконана, - оцінка ризику недотримання - при необхідності, пропонувати коригувальні заходи.

Для зварювання сталей, що мають опір розриву від 490 до 590 МПа, використовуються електроди типу Е50А, Е60 (марки УОНИ-13/55, ОЗС-28, УОНИ-13/65). Ці електроди дають шов, що витримує значно більші навантаження, ніж попередня група електродів.

Конструкційні леговані сталі підвищеної і високої міцності, що мають опір розриву понад 590 МПа, необхідно варити електродами НИАТ-5, ЕА-981/15, ЕА-395/9 (якщо вони не піддається після зварювання термообробці) або електродами ОЗШ-1, НІАТ- 3М, УОНИ-13/85 - якщо зварену конструкцію планується піддати термообробці з метою забезпечення равнопрочності швів.

Примітка: власник або соотв. користувачем зварювального пристрою може бути людина без електротехнічної кваліфікації. Тому наведені вище дані повинні бути сформульовані в журналі, щоб користувач міг прийняти кваліфіковане рішення про те, чи використовувати пристрій або його змінити або відключити.

Заголовки цієї частини цитованого стандарту задумані як правила для виробників, вони містять ряд розрахунків і процедур типу і інших тестів і аналогічної інформації. Такий діапазон, соотв. Зміст вимог зовсім не потрібно для експлуатації, обслуговування, ремонту, перевірки і тестування цих пристроїв. Тому метою цього розділу є надання тільки інформації про вміст, необхідному для користувачів цих пристроїв, обслуговуючого персоналу і, зокрема, для базової орієнтації технічних фахівців з контролю і тестування.

Для зварювання низьколегованих і легованих теплостійких сталей, що працюють при температурах до 550-600 ° C, призначені електроди типу Е-09Х1М, Е-09МХ, Е50А (марки АНЖР-2, ОЗС-11, ЦУ-5).

Не часто, але доводиться в побуті стикатися і зі зварюванням жароміцних і жаростійких сталей, призначених для роботи при температурі понад 550-600 ° C. Наприклад, при виготовленні вогнетривких колосників для печі. Якщо вдасться добути таку сталь, варити її потрібно електродами КТИ-7А, ОЗЛ-38, ЦТ-15.

Корозійностійкі сталі, що володіють стійкістю до корозії в кислотної, лужної та інших агресивних середовищах, відомі в побуті під назвою «нержавійки», варяться електродами марок ЦЛ-11, ОЗЛ-7, ОЗЛ-22.

Вибір діаметра електрода. Діаметр електрода вибирається, перш за все, з урахуванням товщини зварюваного металу. Інші умови роботи: марка зварюваного металу, рід струму, параметри мережевої напруги, форми підготовки крайок і т.п. - також можуть висувати свої вимоги до діаметру електрода, але в набагато меншому ступені, ніж товщина зварюваного металу.

Для початкового вибору електрода можна використовувати наведену нижче таблицю, значення в якій відповідають нижньому шву.

При виконанні зварювальних швів у вертикальному і стельовому положеннях застосовують електроди діаметром не більше 4 мм. Якщо є оброблення крайок або необхідно заплавах зазор між деталями, то кореневої шов може виконуватися електродом меншого діаметра - 2,5-3 мм.

Сварка кореневого шва

Зварювальний дріт випускається зі сталі різних марок, міді, алюмінію та інших металів. Сталевий дріт, призначена для зварювання, наплавлення і виготовлення штучних електродів, виготовляється за ГОСТ 2246-70. Стандарт передбачає 77 марок сталевого дроту різного хімічного складу - низьковуглецевих, легованих і високолегованих.

Діаметр матеріалу коливається від 0,3 до 12,0 мм. Дріт товщиною до 3 мм застосовується для напівавтоматичного шлангової зварювання, діаметром 1,6-6 мм - для ручного зварювання штучними електродами, діаметром 2-5 мм - для автоматичного зварювання. Матеріал великих діаметрів застосовують для наплавочних робіт. По виду покриття дріт буває чистою і обмідненої. Обміднення покращує міцність і чистоту шва, підвищує стійкість горіння дуги, знижує розбризкування металу.

У позначенні марок дроту використовуються літери і цифри. Позначення Св-08ГС говорить про те, що це зварювальний дріт (Св), що має вуглецю - 0,8%, марганцю (Г) - до 1%, кремнію (С) - до 1%.

Зварювальний дріт: нержавіюча, обміднений, алюмінієва.

порошковий дріт

Порошковий дріт (вона ж флюсова або самозахисна), яка використовується для зварювання полуавтоматами, являє собою металеву оболонку, заповнену спеціальним порошком. Останній складається з суміші матеріалів (феросплавів, мінералів, руд, хімікатів та ін.), Що мають те ж призначення, що і покриття штучних електродів - захист розплавленого металу від кисню та азоту, легування і розкислення металу, стабілізацію дугового розряду тощо.

Як рессивера був узятий вогнегасник ОХП-10 обсягом 10,5 літрів .. Так само було закуплено реле тиску РМ5, призначене для води, але відповідне і для повітря. Так само купив два фільтра вологовідділювача, і один автомобільний паливний, тонкого очищення. Його я відразу поставив на вхід в компресор. Купив різних перехідників, хрестовин, так ...

Провести водопровід і каналізацію, зробити вольєри для домашніх тварин і птахів, красиві підставки для квітів і багато інших корисних в господарстві речі вам допоможе електрозварювальний апарат, виготовлений з доступних деталей і матеріалів. З електродами діаметром до 4 мм їм можна зварювати метал товщиною 1-20 мм. Установка працює від мережі змінного ...

Арсенал металорізальних верстатів домашній майстерні корисно поповнити маятникової пилкою. Закріпити її можна на верстаті, поруч зі слюсарними лещатами, в яких затискається оброблювана заготовка. Робочий інструмент пили - абразивний диск. Йому «по зубам» загартовані до будь-якої твердості сталеві прутки, куточки, труби, листи н навіть метлахская плитка, фарфор і скло, причому поверхню ...

Різні види електродів для зварювання дають можливість істотно спростити будь-які зварювальні заходи, гарантуючи при цьому раціональний витрата матеріалів і висока якість зварного з'єднання.

1 Зварювальні електроди - характеристики, основні відомості

Під розуміють неметалеві або металеві стрижні з матеріалу, що володіє певною електропровідністю, що використовуються для підведення до зварюваної поверхні струму. Історія зварювальних технологій і самого процесу розвитку зварювання нерозривно пов'язана з тим, як з'являлися й удосконалювалися електроди. Ще в 1802 році В. Петров провів серію експериментів, в яких він вперше в світі застосовував електроди. Лише через 80 років винахідник з Росії Н. Бернадос опублікував свою працю, в яких були описані основні положення використання електродуги для зварювання кромок з металу.

Його праці "підправив" Н. Славянов. Він запропонував виконувати зварювання за допомогою стрижневого металевого електрода, а не вугільного плавиться, а також здійснювати зварювальний процес в металургійному розплавленому флюс. Завдяки такій технології в зварювальної ванні значно знизилася кількість вигоряє металу, вона стала набагато менше окислюватися, а саме зварене з'єднання виходило без домішок (вельми шкідливих) фосфору і сірки.

Згодом характеристики і види покриттів електродів постійно поліпшувалися, що підвищувало якість зварювальних робіт. Так, в 1904 О. Кьельберг зі Швеції почав застосовувати плавляться покриті електроди. Через 7 років вони були вдосконалені А. Строменгером з Британії (азбестове покриття з просоченням силікатом натрію і додатковим шаром дроту з алюмінію). А в 1925 А. Сміт розробив стандарти покриття електродів легирующими і захисними порошкоподібними речовинами.

Всі зазначені винаходи призвели до того, що вже до 1930-х років плавляться електроди мали чіткий склад покриття і налагоджену схему виробництва.

Покриття виробів для зварювання включали до свого складу такі спеціальні інгредієнти:

- легирующие (покращували структуру і склад шва);

- газообразующие (видаляли зі зварювальної області повітря);

- стабілізуючі (під ними розуміли елементи з малими можливостями іонізації);

- шлакообразующие (необхідні для запобігання кристалізується і розплавленого металу від контакту з газовою фазою).

2 Види електродів: яким чином їх класифікують?

Як такої єдиної класифікації електродів в даний час не існує. Це викликано і відмінностями в характеристиках виробів для зварювання, за якими в різних країнах світу їх підрозділяють, і безпосередньо їх різноманітністю. Розподіл електродів на конкретні марки не регламентується офіційними стандартами, воно виконується за паспортами готової продукції і технічним умовам виробництва.

![]()

Зараз виготовляється понад 200 марок подібних виробів. Іноді можна побачити, що деякі електроди зараховуються до будь-якої марки або їм відповідає відразу кілька марок. У нашій країні електроди ділять на дві великі групи (металеві та неметалеві), які потім поділяють на ряд підгруп. Металеві вироби можуть бути не плавляться (лантанований, вольфрамовими, ітрірованнимі і торійованого) і плавкими:

- непокритими: на даний момент використовуються виключно у вигляді зварювального дроту безперервного типу для виконання робіт в середовищі газів, що захищають зварювальну ванну;

- покритими: сталеві, бронзові, чавунні, алюмінієві, мідні електроди для зварювання та деякі інші.

Металеві плавляться та не плавляться електроди для дугового зварювання з певним варіантом покриття виробляються вже відповідно до ГОСТ 1975 року 9466. Про це йтиметься далі. Тут же відзначимо, що технологія аргонодугового зварювання неплавким електродом передбачає застосування (найчастіше) вольфрамових виробів, інші їх види використовуються набагато рідше.

3 Як класифікуються покриті електроди?

Перш за все, їх ділять на шість видів за типом використовуваного покриття:

- рутилове - маркування Р;

- основне - Б;

- кисле - А;

- змішане (позначаються двома буквами): РЖ - залізний порошок плюс рутил, РЦ - целюлозно-рутилове, АР - кисло-рутилове, АБ - рутилово-основне);

- целюлозне - Ц;

- інше - П.

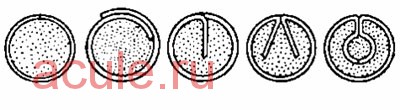

Також зазначений Державний стандарт поділяє електроди по співвідношенню їх перетину і перетину стрижня D / d (по суті - по товщині їх покриття). З цієї точки зору покриття може бути:

- середнім (С): величина D / d - менше 1,45;

- тонким (М) - менше 1,2;

- особливо товстим (Г) - більше 1,8;

- товстим (Д) - 1,45-1,8.

За призначенням електроди прийнято поділяти на ті, які є оптимальними для зварювання наступних видів сталей:

- конструкційних легованих, у яких опір (тимчасове) розриву дорівнює не менше 600 Мпа (позначаються літерою "Л");

- конструкційних низьколегованих і вуглецевих з опором до 600 Мпа (маркування - "У");

- високолегованих, що володіють спеціальними характеристиками ( "В");

- теплотривких легованих ( "Т").

Наплавлення ж спеціальних поверхневих шарів здійснюється електродами, маркованими літерою "Н".

Класифікація передбачає і поділ виробів для виконання зварювальних заходів на кілька типів, що залежать від хімскладу наплавленого металу і його механічних властивостей, а також на три окремі групи, описуваних вмістом в металі фосфору і сірки, станом покриття та класом точності випуску електродів.

Крім усього іншого, електроди можуть мати різний просторове положення, при якому допускається їх використання:

- нижнє "в човник" і нижнє;

- будь-який за винятком вертикального;

- абсолютно будь-який;

- вертикальне і нижнє.

4 Особливі електроди для зварювання міді

Для з'єднання мідних конструкцій досвідчені зварники завжди використовують спеціальні електроди, що викликано особливими властивостями міді (висока жидкотекучесть, горячеломкость, плавлення при відносно низьких температурах, висока і так далі). При цьому електроди для зварювання мідних проводів найчастіше застосовуються цілком традиційні - графітові або вугільні.

Перші відрізняються хорошим показником ерозіоустойчівості і термостійкості, вони не тендітні (ймовірність їх розтріскування в процесі зварювання мінімальна), можуть зберігатися без втрати своїх властивостей протягом декількох років, мають тривалий термін експлуатації, при цьому вельми економно витрачаються. Вугільні ж не мають більшості зазначених достоїнств, тому їх нині використовують все рідше і рідше.

Окремо відзначимо, що існують трубчасті електроди (мідні) для прошивки на вирізних дротяних установках отворів (не плутати з процесом, який передбачає використання різних) перерізом не більше двох міліметрів.

Вони мають такі переваги:

- жорстка конструкція;

- мале електричний питомий опір;

- максимальна глибина свердління;

- можливість підбору необхідної довжини електрода, в залежності від того, на якому верстаті він буде застосовуватися;

- мала шорсткість і унікальна точність зовнішнього перетину вироби;

- присутність в електроді спеціального каналу, по якому надходить рідина для виведення продуктів ерозії.