Технологія плазмового зварювання особливості процесу. Як влаштований і працює плазмовий зварювальний апарат.

Квітень 16, 2017

Плазмова зварювання своїми руками

Сьогодні промисловість розвивається досить швидкими темпами. Щорічно з'являються нові технології зварювання, які користуються величезним попитом у приватному житловому будівництві. Завдяки цим методикам істотно полегшуються будівельні роботи, при цьому зварювальне обладнання стає все більш продуктивним і безпечним. До таких методик можна віднести плазмову зварку.

Отже, що таке плазмова зварювання? поява в сучасних технологіях нових видів металевих сплавів змусило фахівців розробляти нові методики, креслення обладнання для зварювання виробів, виготовлених з них. Так як багато сучасних метали погано піддаються традиційним технікам зварювання. В результаті з'явився новий плазмовий метод зварювання металевих зразків, який успішно використовується при виконанні різних ремонтно-монтажних процесах.

Основні відмінності плазмової технології зварювання

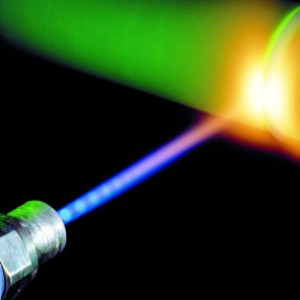

Плазмове зварювання чимось нагадує аргон зварювання, Але характерні відмінності присутні. Наприклад, вона відрізняється робочою температурою, яка набагато вище. Зварювальний дуга може мати температуру від 5 до 30 тисяч градусів. Завдяки цій якості, використовуючи плазмову технологію зварювання, можна з'єднувати елементи будівельних конструкцій, Які неможливо зварити саморобним і стандартних заводських обладнанням, температура дуги яких не перевищує 5 тисяч градусів.

Принцип дії плазмової зварювання

Сутність плазмового зварювання: за допомогою впливу на металеву поверхню потоку іонізованого газу, що проводиться електричний струм, відбувається плавлення металу. При нагріванні дуги газ піддається іонізації, рівень якої збільшується з підвищенням температури газу. Плазмовий струмінь, якої характерна надвисока температура, підвищена потужність, формується зі звичайної дуги після стиснення, вдування в дугу, що утворюється плазмообразующих газом, в якості якого зазвичай виступає аргон (рідко використовується водень, гелій).

Кінетична енергія хімічних елементів, що знаходяться в газі, в процесі іонізації значно збільшує теплову енергію плазмової дуги. При цьому дуга, якщо порівнювати зі звичайною, має можливість в рази підвищити на поверхню металу тиск завдяки зменшенню власного діаметру.

Переваги плазмової технології

- На відміну від газозварювання швидкість різання металу товщиною 5-20 сантиметрів по плазмової методикою вище в три рази.

- Висока точність швів, одержуваних в результаті плавлення, зварювання металу, якість виконуваних робіт практично виключає необхідність подальшої обробки країв виробів.

- Плазмова різка і зварювання застосовується для обробки практично будь-яких типів металу. Наприклад, можна варити зразки із запорізької стали, чавуну, міді, алюмінію.

- При виконанні зварювання метал не піддається деформації навіть при необхідності вирізання складних фігур. Плазмова методика зварювання надає можливість виконувати різання по непідготовленій заздалегідь металевої поверхні, наприклад, іржавої або покритої шаром фарби. При цьому фарба в робочій зоні плазмової дуги не запалюється.

- Відсутня потреба в аргоні, ацетилені, кисні. Це істотно знижує фінансові витрати.

- Високий ступінь безпеки виконання робіт, так як не використовуються газові балони. Цей показник говорить про екологічність процесу.

Різновиди плазмового зварювання

Залежно від використовуваних інструментів, плазмова зварювання буває:

- на токах з будь-полярністю;

- з проникаючою / непроникаюче дугою;

- точкова, імпульсна;

- автомат, напівавтомат, ручна;

- з дротом присадочной, і без.

У разі використання малих струмів методика з'єднання називається микроплазменной, яка є найбільш затребуваною. Дана схема плазмового зварювання затребувана при виробництві конструкцій товщиною до 1,50 мм - це зазвичай з'єднання тонкостінних труб, ємностей, приварювання дрібних елементів до важких конструкцій, виготовлення ювелірних прикрас, термопар, а також зварювання зразків з фольги. Тонкостінні металеві вироби також варять з використанням електрозаклепок.

Якщо з'єднання здійснюється за допомогою присадочного дроту, тоді використовується цельнотянутая дріт (порошкова).

Особливості мікроплазмового з'єднання

Сварка з плазмової схемою буває трьох варіантів, залежно від сили струму, що використовується в процесі роботи:

- мікроплазмове технологія зварювання на токах - 0,1А-25А;

- з'єднання з наявністю середніх струмів - 25А-150А;

- з'єднання з наявністю великих струмів - 150А і вище.

Перша варіація плазмового зварювання більш затребувана. В процесі з'єднання металевих зразків за допомогою нізкоамперного струму формується чергова дуга. Вона безперебійно горить між соплом водоохолодження з міді і двохміліметрового перетину вольфрамовим електродом.

Основна дуга формується після підведення плазмотрона до поверхні оброблюваного металевого зразка. Газ, який формує плазму, подається по соплу плазми, діаметр якого може бути 0,5-1,5 міліметрів.

Максимальний діаметр дуги плазми 2 міліметри. Завдяки цим показником на відносно невеликому елементі виробу формується досить велика теплова енергія. подібний тип зварювальних робіт, Як і зварювання електрозаклепкамі, найбільше ефективний для металевих зразків, товщина яких становить менше 1,5 міліметра.

Для формування плазми, захисної газового середовища за цією технологією застосовується аргон. Залежно з якого металу або сплаву зразок, додатково можуть використовуватися добавки для збільшення ККД «плазми».

плазмовий зварювальний апарат здатний з'єднувати металеві вироби в різних режимах. Діапазон використання плазмового зварювання досить великий:

- кріплення мембран до масштабних конструкцій;

- виробництво тонкостінних труб, ємностей;

- зварювання фольги;

- виготовлення ювелірних прикрас;

- безліч інших з'єднань.

Сварка своїми руками по плазмової технології

Подібний тип зварювання металу в побутових умовах спочатку не використовувався так як припускав високої кваліфікації від зварника. На сьогоднішній день завдяки вдосконаленню самої методики і обладнання, що застосовується, існують зварювальні агрегати, які можна використовувати в домашніх умовах. Методика роботи дуже проста. Для виконання зварювальних робіт потрібно придбати відповідне обладнання, присадні дріт, електроди, ознайомитися з інструкцією експлуатації пристрою.

- Електрод попередньо необхідно заточити до конусоподібної форми, при цьому кут заточування повинен становити максимум 30 градусів.

- Важливо! Правильність установки електрода. Його вісь повинна збігтися з віссю насадок для формування газу.

- Зварювальний стик піддається аналогічній обробці, як при зварюванні аргоном.

- Необхідно обов'язково зачистити, потім знежирити кромки виробу.

- Необхідно простежити, щоб не було зазорів більше 1,5 міліметра.

- Додатково зачищаються ділянки прихватки, вони повинні бути такої ж якості, як зварений шов.

- Можна приступати до зварювальних робіт.

- Плазмова зварювання своїми руками здійснюється з використанням постійного струму. Його величина повинна знаходитися в установленому діапазоні.

- До початку зварювання зразків, за 10-15 секунд, подається газ, який після обриву дуги вимикається через 15 секунд.

- Плазмотрон в процесі роботи повинен бути розташований від заготовки на відстані менше одного сантиметра.

- Зварювальну дугу рекомендується тримати до повного завершення шовного з'єднання.

- Не можна в період зварювання перегрівати метал. Після досягнення критичної точки плазмова зварювання припиняється, здійснюється охолодження металевого зразка, після чого зварювальні роботи можна відновлювати.

- Пістолет (пальник) потрібно пересувати рівномірно, тоді можна розраховувати на отримання високоякісного зварного з'єднання.

Зварювальний апарат «Горинич»

Багатофункціональна плазмова зварювання гірничо - це один з найбільш затребуваних зварювальних агрегатів вітчизняного виробництва. Це дійсно якісний інструмент, який дозволяє виконувати зварювальні роботи в домашніх умовах своїми руками. Необхідно відзначити, що в лінійці обладнання «Горинич» є апарати різної потужності (8,10,12А). Для побутових робіт прекрасно підійде пристрій на 8А, 10-ти приміщення повинна бути захищена апарат характеризується ціною / продуктивністю, а ось більш потужне обладнання на 12А вже вважається професійним. Агрегат для зварювання марки «Горинич» є досить популярним як в Росії, так і на Україні (зокрема, в Запоріжжі), в Білорусії.

З'єднання поверхонь при зварюванні плазмою! Плазмова зварювання - спосіб, кардинально відмінний від усіх існуючих традиційних зварювальних технологій.

Апарат плазмової зварювання

Проявляється це в існуючих перевагах плазмового зварювання:

- Безпека процесу для зварника;

- Унікальна можливість економії електрики;

- Високий рівень продуктивності, яким характеризується відповідний зварювальний апарат;

- Забезпечення високоякісного результату зварювання або різання.

За своєю суттю плазмова зварювання являє собою інноваційний процес з'єднання металевих площин. На сьогодні дана різновид активно застосовується в окремих галузях виробництва: машинобудуванні, приладобудуванні, на авіаційних підприємствах та ін.

Використовується плазмова зварювання при необхідності отримання шва високої міцності. Характерно, що обладнання для плазмового зварювання не вимагає кисневих балонів.

Технологія є екологічно чистою, так як в ході зварювання металу не відбувається виділення шкідливих речовин і газів. Крім того, за допомогою плазмового обладнання можлива не тільки зварювання, а й різання металів і сплавів (досить лише обзавестися відповідним різаком).

Детальніше про процес зварювання

Для вірного уявлення про технології зварювального процесу важливо детально вникнути в саму його суть. З точки зору фізики при плазмовому зварюванні іонізований газ (тобто плазма) за допомогою сопла направляється на поверхню деталей, що зварюються. Для утворення плазми необхідно забезпечити нагрів робочого газу до високої температури. Досягається це за рахунок сильного електроструму.

Процес роботи плазмою

Застосовувати відповідний апарат можна для з'єднання:

- Тонкостінних труб;

- Різного роду тонких ємностей;

- Деталей, виготовлених з фольги;

- Окремих елементів ювелірних виробів.

Збирання зварювального апарату

Апарат для плазмового зварювання, а також різання металів для свого функціонування потребує лише в стислому повітрі і електриці. У тих випадках, коли застосовується компресорне обладнання, апарат зажадає тільки електрики. В результаті при здійсненні зварювання потрібна заміна електродів, а також сопла плазмотрона.

Самостійне конструювання апарату плазмового зварювання вимагає кропіткої роботи.

Перш за все, необхідно зайнятися розробкою схеми блоку живлення. Саме від такого блоку і залежить повноцінне функціонування апарату.

Для проведення робіт знадобляться:

- Дросель від звичайного апарату зварювання. Цей елемент необхідний для стабілізації напруги. Якщо не забезпечити стабільність, то скачки напруги гаситимуть плазму, так необхідну для зварювання та різання;

- Тиристорний трифазний випрямляч. Його включення в схему пояснюється потребою в обмеженні струму в області 50 ампер;

- Звичайний стартер автомобіля. Ця деталь потрібна для забезпечення автоматичного підпалу. Втім, можливо і застосування звичайного трамблера. Все це позбавить від необхідності ручного підпалу.

При створенні плазмового зварювального апарату особливо пильну увагу, безумовно, потрібно приділити корпусу. При наявності всіх необхідних матеріалів і непоганих металообробних верстатів самостійне виготовлення всіх основних елементів не викличе труднощів.

Шов після з'єднання деталей плазмової зварюванням

Для повноцінного уявлення про те, як виглядає збирається апарат зварювання і різання, пропонуємо вивчити в інтернеті великий достаток схем.

Ключовим елементом для зварювання та різання є плазмова пальник. Конструкція її така, що це, по суті, зручна рукоятка, в якій розташовані анод і катод.

Анод, будучи одночасно і соплом, виготовляється з міді. В ході зварювального процесу відбувається його охолодження водою. В якості катода ж застосовується вольфрам (в тому числі і лантанований).

Ці два елементи не контактують, оскільки ізольовані за допомогою спецматериалов. Як правило, за допомогою азбесту.

Для виникнення плазмової дуги між анодом і катодом застосовується постійний струм, Що має напругу в 100 В. Саме така дуга дозволяє нагріти до необхідної високої температури газ. Сварка починає працювати: виникає потік плазми, в якому і розміщуються зварюються деталі (або здійснюється різання металів).

Таким чином, самостійне конструювання апарату для проведення плазмового зварювання цілком реально. Результатом стане можливість якісного з'єднання різних металевих деталей. Власноруч зібраний апарат стане в нагоді для багатьох випадків, особливо зручною плазмова зварювання своїми руками буде при ремонті особистого авто.

Плазмою у фізиці називають четвертий стан речовини після твердої, рідкої і газоподібної форм, коли відбувається часткова або повна іонізація середовища з нейтральних до цього молекул і атомів з дотриманням умови квазінейтральності: рівності об'ємної щільності всіх заряджених частинок.

В зварювальної техніки використовуються наступні властивості низькотемпературної (менше мільйона градусів за шкалою Кельвіна) плазми:

дуже висока електрична провідність;

сильний вплив зовнішніх магнітних полів на протікання в ній струмів, що сприяють утворенню струменів і шарів;

прояв колективних ефектів, що виражаються переважанням магнітних і електричних сил над гравітаційними.

Принципи створення і роботи плазмових пальників

У цього способу зварювання джерелом розігріву металів до температури плавлення є плазмова дуга з іонізованого газу, яка спрямовується в потрібну сторону. Її виробляє спеціальний пристрій, зване плазмотроном або плазмової пальником.

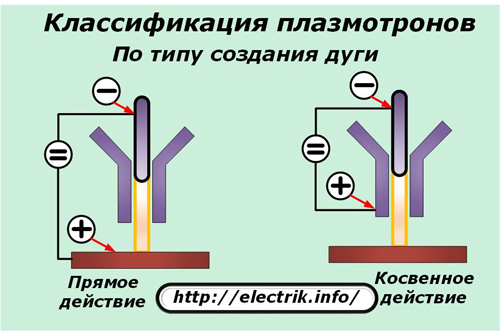

Класифікація за типом створення дуги

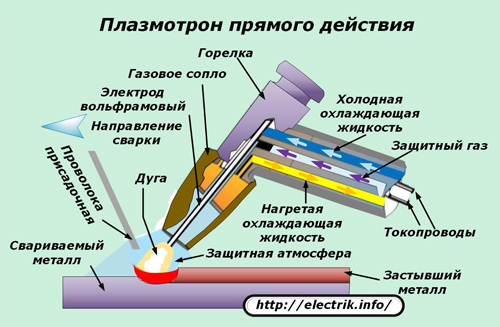

За принципом роботи плазмотрон буває прямого або непрямого впливу.

У першому випадку різниця потенціалів зовнішнього поля генератора, що створює умови для утворення дуги, прикладається прямо до оброблюваної деталі і електроду газового пальника. За рахунок цього підвищується ефективність охолодження конструкції.

При другому методі електричну напругу прикладається тільки між частинами пальника для створення струменя плазми. За рахунок цього потрібно ускладнювати систему охолодження соплового вузла.

У плазматронов прямої дії виробляється дуга, приблизно нагадує циліндричну форму, трохи розширюється у поверхні оброблюваного металу.

Усередині нейтрального електричного сопла відбувається стиснення і стабілізація дуги. При цьому поєднання теплової і кінетичної енергії плазми формує для неї підвищену потужність, що дозволяє глибше проплавлять метал.

Пальники побічної дії створюють плазму в формі конічної струменя, оточеній факелом, спрямованим до виробу. Струмінь видуває потік плазми, що виходить з пальника.

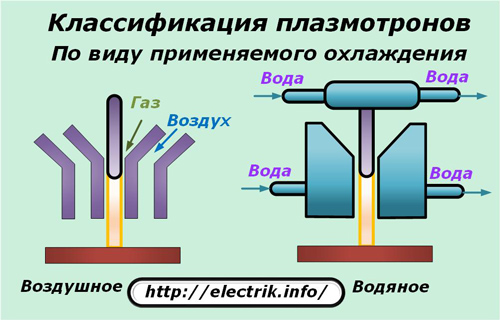

Класифікація за способами охолодження пальників

Через високу температуру плазми застосовують різні способи охолодження деталей плазмотрона:

обдув повітрям;

знімання тепла завдяки примусовій циркуляції води.

Повітряне охолодження менш витратне, а рідинне - найбільш ефективне, але складне.

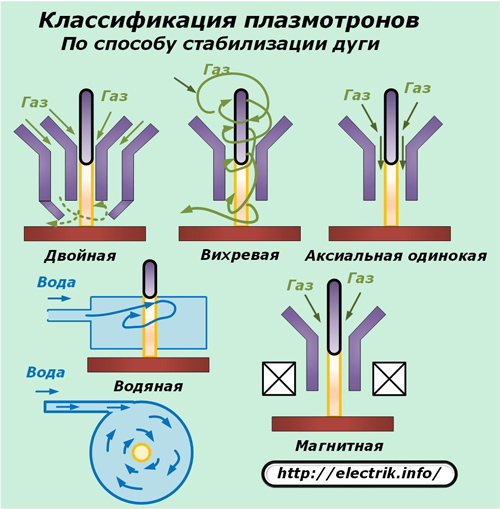

Класифікація за способами стабілізації дуги

Газовий пальник повинна забезпечувати рівний, стабілізований за величиною і напрямком температурний стовп з суворою фіксацією його по осі сопла і електрода.

З цією метою розроблено три види конструкцій сопла, що використовують енергію:

3. магнітного поля.

При першому способі холодний струмінь газу, обдуваючи стовп плазми, охолоджує і одночасно стискає його. Залежно від напрямку струменя газового потоку створюється стабілізація:

1. аксіальна - при паралельному охолодженні стовпа;

2. вихорову, коли потік газу створюється в перпендикулярному напрямку.

Другий спосіб більш ефективно обжимає дугу і застосовується в плазмотронах, використовуваних для напилення металів або різання.

Аксіальна стабілізація краще підходить для зварювання і наплавлення металів.

Схема подвійної стабілізації поєднує в собі риси аксиальной і вихровий. При її використанні існує можливість пропускати газ трьома способами:

тільки через основний центральний канал;

крізь обидва;

виключно через зовнішній.

При кожному методі створюються різні схеми обтиску стовпа плазми.

водяна стабілізація використовує зустрічні завихрення потоки рідини. Утворений при цьому пар допомагає створювати плазму з розігрівом стовпа до 50 тисяч градусів за шкалою Кельвіна.

Істотним недоліком цього методу є інтенсивне згоряння катода. Для таких пристроїв електрод роблять з графіту, розробляючи механізми його автоматичного наближення до оброблюваної деталі в міру постійної витрати довжини.

Пристрої плазмотронів з водяною стабілізацією зазначаються:

складністю конструкції;

низькою надійністю системи подачі електрода;

трудомісткістю методів збудження дуги.

магнітна стабілізація працює за рахунок спрямованого магнітного поля, розташованого поперек переміщення стовпа дуги. Її ефективність найнижча, а соленоїд, вбудований в сопло, значно ускладнює схему плазмотрона.

Однак, магнітну стабілізацію застосовують для додання обертального руху анодному плямі всередині стінок сопла. Це дозволяє зменшувати ерозію матеріалу сопла, яка впливає на чистоту струменя плазми.

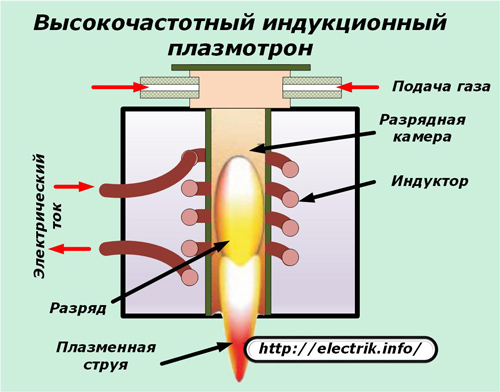

Всі розглянуті вище конструкції плазматронов відносяться до дуговим. Але існує ще один вид подібних пристроїв створення плазми за рахунок енергії високочастотного струму, що проходить по котушці індуктора. Такі плазматрони називаються індукційними (ВЧ) і вони не вимагають наявності електродів для створення розряду дуги.

Вони не володіють особливими перевагами у впливі на оброблювані метали в порівнянні з дуговими пристроями і використовуються для вирішення окремих технологічних процесів, наприклад, вироблення чистих порошкових металів.

Конструктивні особливості пальників

Роботу одного з видів плазмового пальника дозволяє пояснити наведений нижче малюнок.

Плазмова дуга при зварюванні створюється всередині захисної атмосферної оболонки, утвореної подачею в робочу зону вдуваемого газу. Їм найчастіше вибирають аргон.

Плазмообразующих газом (джерелом іонізації) може працювати:

суміші перерахованих газів.

Слід враховувати, особливості їх експлуатації:

водень вибухонебезпечний;

з повітря виділяються нітриди і озон;

гелій дорогою;

азот при високих температурах шкідливо впливає на екологію.

Як матеріал для електродів найчастіше вибирають вольфрам через найбільш підходящих механічних властивостей і стійкості до високих температур.

Газове сопло закріплюється в пальнику і обдувається захисним потоком. За гідравлічним магістралях нагнітається холодна рідина і відводиться нагріта.

Струмоведучі проведення підводять до електродів електричну енергію постійного або змінного струму.

Щоб живити плазмообразующих дугу підключають джерело струму з напругою близько 120 вольт для зварювання і близько 300 на холостому ході - для різання.

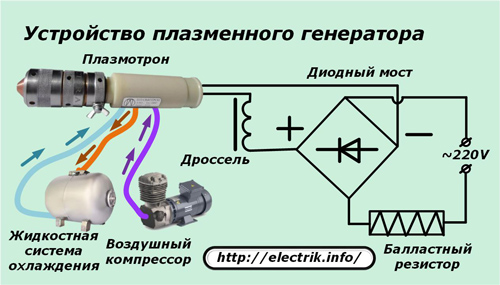

Для запуску плазматрона може використовуватися змінний або постійний струм. Як приклад розглянемо роботу генератора від.

Баластний резистор обмежує струм живлення. Дросель регулює навантаження. Діодний міст перетворює змінну напругу для підтримки чергової дуги.

Повітряний компресор подає захисний газ в пальник, а гідравлічна система охолодження забезпечує циркуляцію рідини в магістралях плазматрона для підтримки ефективного теплос'ема.

Техніка виконання плазмового зварювання і різання

Для запалювання і підтримки зварювальної дуги використовують енергію електричного струму, а для її безконтактного порушення - осцилятор (джерело коливань).

Застосування чергової дуги між електродом і соплом дозволяє значно полегшувати процес запуску плазми.

Подібна зварювання дозволять поєднувати практично всі метали і сплави, розташовані в нижній або вертикальній площині.

Без попередньої обробки кромок на скіс можна зварювати заготовки з товщиною до 15 мм. При цьому утворюється характерний проварена зі специфічними формами завдяки виходу плазмового струменя за межі зворотного боку деталі, що зварюється через наскрізні прорізи.

Фактично зварювання плазмою в більшості випадків являє собою подвійний безперервний процес:

прорізання матеріалу заготовок;

заварки місця розрізу.

Технологія різання заснована на:

розплаві шару металу в місці обробки;

видування рідкої фракції потоком плазми.

Товщина металу впливає на технологію різання. Для тонких виробів застосовують дугу непрямого методу, а при більш товстих краще працюють плазмотрони прямого підключення.

Плазмова різка найбільш економічна для всіх металів, включаючи вуглецеві стали.

Для виконання плазмового зварювання і різання розроблені автоматизовані лінії і ручні установки.

Види плазмового зварювання

На потужність створюваної дуги впливає сила застосовується струму. За її величиною визначають три види зварювання:

1. мікроплазмове;

2. середня;

3. на великих токах.

мікроплазмове зварювання

Вона працює на токах, обмежених величинами 0,1 ÷ 25 ампер. Ця технологія використовується в радіоелектроніці, приладобудуванні, ювелірній справі, виготовленні сильфонов, мембран, фольги, тонкостінних труб і ємностей, дозволяючи міцно з'єднувати деталі товщиною 0,2 ÷ 5 мм.

Для обробки різних матеріалів підбираються поєднання плазмообразующих і захисних газів, ступінь стиснення дуги, наближення до анода. При обробці особливо тонких матеріалів використовується режим імпульсної роботи при малоамперной харчуванні дуги з подачею різнополярних імпульсів струму.

Під час проходження імпульсу однієї полярності відбувається наплавка або зварювання металу, а при паузі за рахунок зміни напряму йде охолодження і кристалізація металу, створюється зварна точка. Для її доброї освіти оптимізується процес подачі струму і паузи. У поєднанні з регулюванням амплітуди і видаленням електрода це дозволяє досягти високої якості з'єднання різних металів і сплавів.

Для виконання микроплазменной зварювання розроблено багато технологій, які враховують різні кути нахилу плазмотронів, створення поперечних коливань для руйнування оксидних шарів, переміщення сопла щодо оброблюваного шва і інші способи.

Сварка плазмою при середніх токах 50 ÷ 150 ампер використовується в промисловому виробництві, машинобудуванні і ремонтних цілях.

високі струми від 150 ампер використовуються для плазмових сварок, які здійснюють в промислових умовах обробку легованих і низьковуглецевих сталей, сплавів міді, титану, алюмінію. Вона дозволяє знизити витрати на оброблення крайок, підвищити продуктивність процесу, оптимізувати якість швів у порівнянні з електродуговими способами з'єднань.

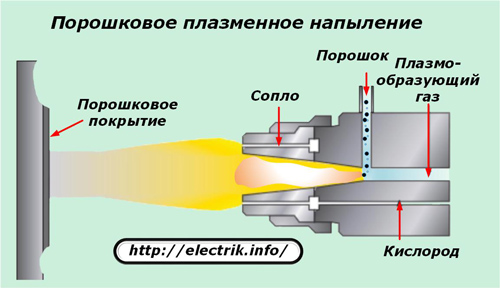

Плазмова наплавка металів і напилення поверхонь

Окремі деталі машин вимагають забезпечення високоміцних або стійких до високих температур або агресивних середовищ поверхонь. З цією метою їх покривають захисним шаром дорогого металу способами плазмової обробки. Для цього підготовлена дріт або порошок в дрібних гранулах вводиться в потік плазми і розпорошується в розплавленому стані на оброблювану поверхню.

Переваги цього методу:

здатність плазми розплавляти будь-які метали;

можливість отримувати сплави різних складів і створювати багатошарові покриття;

доступність обробки форм будь-яких габаритів;

зручність регулювань енергетичних характеристик процесів.

Переваги плазмового зварювання

Осередок дуги, створюваний при плазмовому зварюванні, відрізняється від звичайної електричної:

1. меншою контактною площадкою на оброблюваному металі;

2. великим тепловим впливом завдяки наближенню до циліндричної формі;

3. підвищеним механічним тиском струменя на метал (приблизно в 6 ÷ 10 разів);

4. здатністю підтримки горіння дуги на низьких токах, аж до 0,2 ампера.

За цим чотирьом причин плазмова зварювання вважається більш перспективною і багатоцільовий при обробці металів. Вона забезпечує краще розплавлення всередині зменшеного обсягу.

Дуга плазми володіє найбільш високою концентрацією температури і дозволяє різати і зварювати метали підвищеної товщини навіть при певних збільшеннях відстані від сопла пальника до виробу.

Крім того, пристрої плазмової зварювання відрізняються:

відносно невеликими габаритами;

надійністю в роботі;

простотою регулювання потужності;

легким запуском;

швидким припиненням робочого режиму.

недоліки

Висока вартість обладнання обмежує широке впровадження плазмового зварювання в усі галузі виробництва і серед маленьких підприємств.

Суть методу.

Плазма - іонізований газ, що містить електрично заряджені

частинки і здатний проводити струм. Іонізація газу відбувається при його нагріванні. Ступінь іонізації тим вище, чим вище температура газу. У центральній частині зварювальної дуги газ нагрітий до температур 5000-30000 ° С, має високу електропровідність, яскраво світиться і являє собою типову плазму. Плазмовий струмінь, використовувану для зварювання та різання, отримують в спеціальних плазмотронах, в яких нагрівання газу і його іонізація здійснюються дуговим розрядом в спеціальних камерах. Вдихається в камеру газ, стискаючи стовп дуги в каналі сопла плазмотрона і охолоджуючи його поверхневі шари, підвищує температуру стовпа. В результаті струмінь проходить газу, нагріваючись до високих температур, іонізується і набуває властивості плазми. Збільшення при нагріванні об'єму газу в 50-100 і більше разів приводить до закінчення плазми з надзвуковими швидкостями. Плазмовий струмінь легко розплавляє будь-який метал.

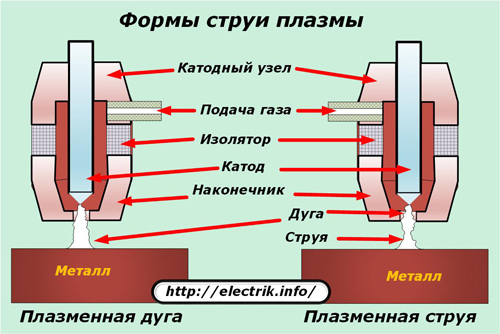

Дугову плазмову струмінь для зварювання та різання отримують за двома основними схемами. При плазмовому струмені прямої дії виріб включено в зварювальну ланцюг дуги, активні плями якої розташовуються на вольфрамовому електроді і виробі. При плазмовому струмені побічної дії активні плями дуги знаходяться на вольфрамовому електроді і внутрішньої або бічній поверхні сопла. Плазмообразующий газ може служити також і захистом розплавленого металу від повітря. У деяких випадках для захисту розплавленого металу використовують подачу окремої струменя спеціального, більш дешевого захисного газу. Газ, що переміщається уздовж стінок сопла, менш іонізований і має знижену температуру. Завдяки цьому попереджається розплавлення сопла. Однак більшість плазмових пальників має додаткове водяне охолодження. Дугова плазмова струмінь - інтенсивне джерело теплоти з широким діапазоном технологічних властивостей. Її можна використовувати для нагріву, зварювання або різання як електропровідних металів, так і неелектропровідних матеріалів, таких як скло, кераміка та ін. (Плазмова струмінь непрямої дії). Теплова ефективність дугового плазмового струменя залежить від величини зварювального струму і напруги, складу, витрати і швидкості витікання плазмообразующего газу, відстані від сопла до поверхні виробу, швидкості переміщення пальника (швидкості зварювання або різання) і т. д. Геометрична форма струменя може бути також різною (квадратної, круглої і т. д.) і визначатися формою вихідного отворів сопла.

Відмінні риси плазмового зварювання в порівнянні з аналогами газової, електродугової в середовищі захисного газу, електронно-променевого та лазерного зварюванням, процес плазмового зварювання має переваги:

Висока стабільність і стійкість стислої дуги, в тому числі на малих токах, при збільшеній довжині дуги, на будь-який полярності струму;

Висока універсальність вибору режиму;

Висока концентрація тепловвода зменшує обсяг розплавляється основного і присадочного металу, зменшує в ряді випадків кількість дефектів у шві, знижує зварювальні деформації;

Імпульсні режими плазмової зварювання зменшують перегрів вироби, небезпека прожогов і зварювальні деформації, покращують структуру шва;

Ведення процесу плазмового зварювання на постійному струмі зворотної полярності підвищує якість і стабільність властивостей зварного шва за рахунок ефекту катодного очищення, який проявляється у видаленні оксидних та адсорбованих плівок зі зварювальних поверхонь;

Можливість повної механізації і автоматизації технологічного процесу;

Відсутність включень вольфраму в звареному шві;

Можливість виключення оброблення кромок зварювальних деталей за рахунок підвищеної проплавляющей здатності стислої дуги;

Повне виключення розбризкування розплавленого металу при зварюванні;

Можливість формування шва без посилення або ослаблення, врівень з основним металом;

Автоматизована плазмова зварювання проникаючою дугою дозволяє отримати шви мінімальної ширини, при цьому витрати на обладнання істотно нижче, ніж при лазерної або електронно-променевого зварювання.

приклади застосуванняплазмового зварювання

Створення нероз'ємних з'єднань однорідних і різнорідних металів і сплавів, заварка дефектів лиття, зварювання листів, провідників, мікродеталей, алюмінієвих ємностей для молока і ін. Різних резервуарів, облицювальних панелей з нержавіючих сталей і титанових сплавів, мідних шин і ін. Виробів, мікроплазмове зварювання зубних протезів.

Економічна ефективність плазмового зварювання визначається:

Економією витрачаються матеріалах (газі, вольфрамі, присадці), часу зварювання;

Підвищенням експлуатаційних характеристик зварних конструкцій:

Зниженням витрат на підготовку зварювальних кромок, на усунення браку, на зачистку шва і на правку зварених виробів.

Звичайні види зварювання не забезпечують належної ефективності при обробці багатьох сучасних спеціальних сплавів, кольорових металів, нержавіючої сталі. Для них рекомендована плазмова зварювання, про яку й піде мова.

1

Такий вид зварювання схожий по ряду показників на аргон зварювання. Виконується вона з використанням потоку (спрямованого) плазмової дуги.

Під плазмою розуміють повністю або частково іонізований газ, який складається із заряджених електронів та іонів, а також нейтральних з електричної точки зору молекул і атомів.

В принципі, плазмою можна назвати і стандартну дугу, але завжди потрібно пам'ятати, що вона не має того потенціалу енергії і підвищеної температури, Яким володіє плазмова дуга.

Збільшення потужності і температури звичайної дуги можна досягти двома способами: вдуванием в неї в примусовому порядку плазмообразующего газу або її стисненням. Стиснення виробляється в плазмотроне - пристрої, стінки якого постійно і дуже активно остуджують водою. Результатом такого процесу стає досягнення температури до 30 тисяч градусів Цельсія. Для порівняння - даний показник для звичайної дуги не перевищує 7 тисяч градусів (та й то, якщо вона горить в атмосфері парів заліза і аргону).

При вдувании плазмообразующего газу в зону плазмової дуги (паралельно зі стисненням) відзначається його збільшення в 50-100 разів (за рахунок явища теплового розширення), що призводить до високошвидкісного закінченню газу з плазмотрона. В результаті теплова енергія доповнюється кінетичної, викликаної іонізованими рухомими частинками, і ми отримуємо більш потужну дугу.

Крім підвищеної потужності і температури плазмова дуга має кілька інших важливих відмінностей від звичайної:

- її тиск на оброблюваний метал вище в 6-8, а іноді і в 10 разів;

- діаметр дуги за своїми розмірами виходить меншим;

- плазмову дугу можна без проблем тримати на об'єктивно невеликих токах (від 0,2 Ампер до 30);

- форма плазмової дуги є не конічної, а циліндричної.

Всі зазначені відмінності забезпечують плазмової дузі більшу універсальність. Завдяки цьому зварювання плазмою гарантує проплавление металу на велику глибину і при цьому знижує обсяг розплавлення зварюваного матеріалу.

Процес зварювання може йти за двома схемами:

- плазмовим струменем (дуга, видуває газовим потоком, горить між соплом плазмотрона і не плавиться,);

- дугою, що горить між виробом і електродом.

Більш популярною є другий варіант. Для нього використовуються електроди з активованого лантану, ітрію, торію, вольфраму, міді та гафнію. Захисним газом виступає аргон, а плазмообразующих - все той же аргон, в який часто додають водень або гелій.

2

Така зварювання поділяється на три види, головна відмінність яких один від одного обумовлено різною силою струму:

- від 0,1 до 25 А - мікроплазмове;

- більше 150 А - великі струми;

- від 50 до 150 А - середні струми.

Сварка на середніх токах - потужна і безпечна. Вона дуже схожа на аргонову зварювання з електродом з вольфраму, яка менш ефективна, ніж плазмова, через "розмитою" площі нагріву і малої потужності дуги. По суті, плазмова дуга за своїми можливостями поступається тільки лазерному або електронному променю, але значно перевищує показники звичайної дуги.

Крім того, вона тисне на зварювальну ванну набагато сильніше звичайної дуги, що дозволяє поліпшити передачу тепла вглиб металу, рідка прошарок якого при обробці стає дуже тонкою. Додамо, що процес зварювання на середніх токах допускається виконувати без присадного дроту або з такої.

Сварка на великих токах для деяких видів поверхонь. У цьому випадку метал піддається ще більш потужного впливу. При такій зварюванні деталі як би розрізають, а потім знову заварюються (у ванні утворюється отвір наскрізного виду, обумовлене повним її проплавлением). При цьому сили поверхневого натягу утримують шов зі зворотним від зварювальної боку.

Рекомендована зварювання на великих токах для, низьковуглецевих сталей, титану, легованих сталей. Для таких матеріалів вона демонструє не тільки високий зварювальний ефект, але і нерідко гарантує відмінну якість швів, чудову продуктивність і зниження витрат, що мають відношення до оброблення крайок.

Сварка мікрострумами (мікроплазмове). Характеризується малими струмами (якщо застосовуються електроди з вольфраму перетином від 1 до 2 міліметрів) і достатнім рівнем іонізації газів. Це обумовлює її широке поширення для випадків, коли необхідно зварювати невеликі (до 1,5 мм) по товщині вироби (ювелірні прикраси, термопари, фольгу). Також вона застосовується для приварки до великих деталей сильфонов і мембран, використовується при виготовленні тонкостінних ємностей і труб.

Суть мікроплазмового процесу така:

- чергова дуга, яка горить безперервно між охолоджуваним водою мідним соплом пристрою і електродом, забезпечується джерелом живлення;

- основна дуга запалюється в той момент, коли до виробу підводиться плазмотрон;

- через сопло плазмотрона надходить газ, який утворює полум'я, а через керамічне сопло вдувається захисний газ;

- охолодження пальника проводиться водою.

Запалювання ж дуги в зварювальному агрегаті здійснюється осциллятором основний і чергової дуги.

Якщо зварюються титанові вироби, до аргону, що виконує роль захисного газу, зазвичай додають гелій, сталей з низьким вмістом вуглецю - вуглекислий газ, інших типів стали - водень. Подібні добавки, незважаючи на свою незначність (не більше 10%), істотно підвищують ефективність зварювального процесу.

Додамо, що установки для проведення зварювальних робіт на мікрострумами, можуть працювати в різних режимах:

- зворотного безперервної полярності;

- прямий безперервної полярності;

- різнополярних імпульсів;

- прямий імпульсної полярності.

3

Будь-який сучасний апарат плазмового зварювання відноситься до одного з двох типів: функціонуючий із застосуванням плазмового струменя або повітряно-плазмового дуги. У першому випадку використовується плазмова дуга, що забезпечує:

- високий ККД процесу;

- малий ділянку термічного впливу;

- невелика витрата захисних газів;

- можливість з'єднувати тонколистовую сталь з неметалами;

- несуттєві деформації поверхонь, що зварюються.

А ось тоді, коли застосовується повітряно-плазмова дуга, відзначається прискорення процесу і з'являється можливість зварювати, електропровідні, високолеговані сплави, а також алюміній, мідь.

Крім того, полум'яне зварювальне обладнання ділять на ручне і автоматичне. Далі ми наводимо кілька найбільш популярних в нашій країні плазмових апаратів:

- "Плазар": мобільна установка з малими розмірами і невеликою масою, оснащена термодатчиками, характеризується инверторной оптимізованої архітектурою і високою стійкістю запуску;

- "Горинич": ідеальний апарат для використання в побуті, зараз продається кілька моделей таких установок, що відрізняються один від одного потужністю (8, 10 або 12 ампер)