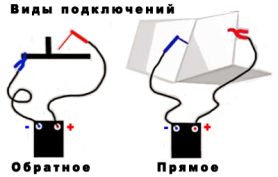

Пряма або зворотна полярність при зварюванні інвертором. Чим обумовлений вибір полярності? Вплив полярності при зварюванні.

Зварювання металів постійним струмом можна проводити двома режимами: з прямою полярністю і зворотного. Пряма полярність при зварюванні - це коли до електроду підключається мінус, до металевої заготівлі плюс. При зварюванні струмом зворотної полярності все навпаки, тобто, до стрижня підключається плюс, до виробу мінус.

При зварюванні постійним струмом на кінчику електрода утворюється термічне пляма, яке володіє високою температурою. Залежно від того, який полюс підключений до електроду, буде залежати і температура на його кінчику, а відповідно буде залежати режим зварювального процесу. Наприклад, якщо підключений до розхідники плюс, то на його кінці утворюється анодне пляма, температура якого дорівнює 3900С. Якщо мінус, то виходить катодна пляма з температурою 3200С. Різниця суттєва.

Передача імпульсного передавального імпульсу осьової передачі з коротким замиканням. Протягом 1970-х років з розвитком електроніки відбувається подальша передача імпульсу металу на основі розуміння взаємозв'язку між швидкістю подачі дроту для зварювання і частотою її плавлення, що призвело до розробки однероликові синергетичного контролю, який в даний час все частіше вводиться для зварювання корозійно - Стали і кольорових металів. Найостанніші зварювальні джерела дозволяють контролювати і контролювати ел.

Дуги в реальному часі. Дуги різних виробників цих пристроїв. Кожен виробник використовує різні торгові назви для цих додатків, але фізична природа цих процесів завжди одна і та ж - це розуміння і розуміння процесів переносу металу зварного шва і їх управління, Наступну картину типів перенесення металу шва і їх зручність використання відповідно до звареної товщиною. Це приносить переваги додатків, які чутливі до розміру введення тепла, наприклад, зварювання нержавіючих сталей, зварювання з вимогою мінімізувати змішання, зварювати алюміній і його сплави до товщини.

Що це дає.

- При зварюванні струмом прямої полярності основна температурна навантаження лягає на металеву заготовку. Тобто, вона розігрівається сильніше, що дозволяє поглибити корінь зварювального шва.

- При зварюванні струмом зворотної полярності концентрація температури відбувається на кінчику електрода. Тобто, основний метал при цьому нагрівається менше. Тому цей режим в основному використовують при з'єднанні заготовок з невеликою товщиною.

Необхідно додати, що режим зворотної полярності застосовують також при стикуванні високовуглецевих і легованих сталей, нержавійки. Тобто, тих видів металів, які чутливі до перегріву.

Близько 5 мм, зварювання високоміцних сталей, зварювання сплавів на основі нікелю і т.д. ще однією перевагою є можливість кращого контролю плавильної ванни в порівнянні зі зливою, але також і короткого замикання, що дозволяє проводити зварювання в місцях з використанням переваг, типових для душа.

Що стосується зниження тепловіддачі, цей процес чутливий до утворення осколків або пористості. Тому використання імпульсної передачі металу шва повинно супроводжуватися підвищеною обережністю при введенні у виробництво. В іншому випадку ці сучасні джерела все частіше використовуються для застосувань, де результати, що досягаються як за якістю зварного шва, так і по продуктивності, не досягають результатів, досягнутих при використанні звичайного джерела відведення відводів для короткого замикання або зливової передачі.

Увага! Так як на анодном і катодній плямі температура різна, то від правильного підключення зварювального апарату буде залежати витрата самого електрода. Тобто, зворотна полярність при зварюванні інвертором - це перевитрата електродів.

У процесі зварювання постійним струмом необхідно домогтися того, щоб метал заготовок прогрілося добре, практично до стану розплавленого. Тобто, повинна утворитися зварювальний ванна. Саме пряма і зворотна полярність режиму зварювання впливає на якісний стан ванни.

Це те, що колись було поширене у виробничій організації, то є необхідність купувати нові технології, набуваючи власні ноу-хау і застосовуючи конкретні знання, але це призведе нас до нововиявленими областям, таким як управління знаннями або управління знаннями або навіть краще Управління , підтримки і розвитку бази знань організації. Рівень знань не обов'язково відповідає обсягу оброблюваних даних, а, навпаки, у відповідності з поточними тенденціями веде до деградації знань, як у випадку з чеським освітою.

- Якщо сила струму будуть великий, а значить, і температура нагріву також буде високою, то метал розігріється до такого стану, що електрична дуга будуть просто його відштовхувати. Ні про яке з'єднанні тут вже говорити не доведеться.

- Якщо струм будуть, навпаки, занадто малий, то метал не розігріється до необхідного стану. І це теж мінус.

При прямій полярності всередині ванни буде створена середовище, яке легко керувати електродом. Вона розтікається, тому один рух стержня створює спрямованість зварного шва. При цьому легко контролюється глибина зварювання.

В останнє десятиліття управління знаннями стало новим заклинанням, але воно засноване на тому, що попередні покоління знали про передачу знань і знань. В області технологій ми можемо назвати це «правильної інженерної або технічної практикою». Тоді матеріальне утримання хорошою інженерної практики залежить від відповідних практик.

Навіть справжні технічні стандарти можуть бути знайдені навіть в таких областях, як хороша інженерна практика. Нові джерела і процеси, контрольовані комп'ютером, призводять до значного зниження вимог до зварювання. І останнє, але не менш важливе: ці сучасні джерела використовуються в зварювальних школах, тому що, на відміну від попередніх поколінь, ми можемо знайти кандидатів, які повинні скласти іспит, незалежно від їх реальних здібностей, і це навіть більш вимогливо для класичних галузевих джерел як з точки зору СПА з точки зору джерела.

До речі, швидкість руху електрода безпосередньо впливає на якість кінцевого результату. Чим вище швидкість, тим менше тепла надходить в зону зварювання, тим менше прогрівається основний метал заготовок. Зменшуючи швидкість, збільшується температура всередині зварювальної ванни. Тобто, метал добре прогрівається. Тому досвідчені зварники виставляють на инверторе ток більше необхідного. А ось якість зварного шва контролюють саме швидкістю переміщення електрода.

Висококваліфіковані і кваліфіковані зварювальники і передові технології не отримають, пройшовши відповідні курси, а систематичні практичні та освітні заходи в даних областях та зберігаючи досвід, накопичений в організації. У той же час, однак, професійна література і знати, як керувати параметрами і використовувати їх для відповідного додатку, майже недоступна. На практиці більшість технологів і зварників воліють уникати цих процесів. Без реальної реєстрації форми імпульсу на осцилографі неможливо контролювати імпульсну зварювання в технічній практиці і оцінювати так звану теплове навантаження, яка є одним з основних значень контролю.

Що стосується самих електродів, то вибір полярності обумовлений матеріалом, з якого він виготовлений, або видом обмазки. Наприклад, використання зворотної полярності при зварюванні постійним струмом, в якій застосовується вугільний електрод, призводить до швидкого витраті зварних стержнів. Тому що при високих температурах вугільний електрод починає руйнуватися. Тому цей вид використовується тільки при режимі прямої полярності. Чистий металевий стрижень без покриття, навпаки, добре заповнює зварювальний шов при зворотній полярності.

Згодом цей процес був розширений до зварювання нержавіючих сталей, нікелю, міді, латуні, бронзи, титану, цирконію і металевих сплавів, які в той час навряд чи були зварюються або неопалювальними. Значного розвитку процесу відбувається в 1950-х і 1960-х роках у зв'язку з бурхливим розвитком ядерної, ракетної, авіаційної та військової промисловості. Спочатку до Другої світової війни він використовувався в якості газоподібного водню, тому попередньою назвою процесу зварювання був «атомний водень».

Однак, оскільки магнієві сплави легко запалюватися, зварювання атомарним воднем небезпечна і може бути застосована. Спочатку це була розробка пальників з водяним охолодженням, оскільки використання проводки з полюсом між електродами означало значний перегрів і термічні навантаження на пальник. Метод був призначений для магнієвих сплавів із захисною атмосферою гелію. Також зображення сопло пальника сучасного патенту, який явно не дозволить забезпечити належний захист газу і його ламінарний потік.

Глибина і ширина зварювального шва також залежить від використовуваного режиму. Чим вище струм, тим відбувається збільшення провару. Тобто, збільшується глибина зварного шва. Вся справа в погонной енергії на дузі. По суті, це кількість теплової енергії, що проходить через одиницю довжини зварювального шва. Але збільшувати струм до нескінченності не можна, навіть в незалежності від товщини зварювальних металевих заготовок. Тому що теплова енергія створює тиск на розплавлений метал, що викликає його витіснення. Кінцевий результат такої електрозварювання при підвищеному струмі - пропал зварювальної ванни. Якщо говорити про вплив прямий і зворотній полярності при зварюванні інвертором, то більшу глибину проплавку може забезпечити режим зворотної полярності.

Це питання було згодом вирішено Ліндою. Рис: патент Ліфт Рассел Мередіт Нортроп Літак - загальна конфігурація процесу зварювання. Рис: патент Ліфт Рассел Мередіт Нортроп літак - деталь зварювального пальника. Малюнок. Цікавим є той факт, що в цей час використовується причетність неплавким вольфрамовим електродом на полюсі. Знання, які ми маємо сьогодні про вплив участі полярності і вплив захисних газів були тоді невідомі. Це з'єднання призводить до крайнього перегріву пальника і привів до інтенсивного розвитку водоохолоджуючих пальників.

Деякі особливості зварювання при прямій полярності

Що таке пряма полярність визначено. Вказані деякі якості зварних швів при проведенні процесу з'єднання в режимі прямої полярності. Але залишилися деякі тонкі моменти.

- У зварювальну ванну метал від електродів або присадних матеріалів переноситься великими краплями. Це, по-перше, великий разбризг металу. По-друге, збільшення коефіцієнта проплавления.

- При такому режимі електрична дуга нестабільна.

- З одного боку зниження глибини провару, з протилежного зниження впровадження вуглецю в масу металу заготовки.

- Правильний нагрів металу.

- Менше нагрівання стрижня електрода або присадочного дроту, що дозволяє зварнику використовувати струми з більш високим значенням.

- При деяких зварювальних матеріалах спостерігається збільшення коефіцієнта наплавлення. Наприклад, при використанні плавляться, в інертних і деяких активних газах. Або при застосуванні присадних матеріалів, які наносяться під флюсами деяких типів, наприклад, марки ОСЦ-45.

- До речі, пряма полярність впливає і на склад матеріалу, який опинився в шві між двома металевими заготовками. Зазвичай в металі практично відсутній вуглець, але зате у великій кількості присутній кремній і марганець.

Особливості зварювання струмом зворотної полярності

Зварювання тонких заготовок - процес з підвищеною складністю, тому що постійно присутня небезпека появи прожогов. Тому їх з'єднують режимом зворотної полярності. Але є й інші методи, щоб знизити небезпеку.

Пізніше він був переведений в монтажних електроди на полюсу - і двадцяте століття було також використаний для першого процесу імпульсного часу, обидва типи з'єднань використовується для більшості металів сьогодні. В останні десятиліття цей процес побачив подальший розвиток автоматизованих процесів з використанням в основному імпульсному режимі і автоматичне введення або холодної або гарячої дроту. Процес був тому в другій половині століття подальшого розвитку.

У цій схемі, то зварювальний дріт подається з пристрою подачі золотника в той час як він підключений до окремого джерела живлення, що забезпечує поточне значення безпосередньо перед тим, де вплив струму, що викликає плавлення дроту. Процес подачі гарячої дроту в якості побічного ефекту викликає дуже низький рівень водню в наплавленого металу.

- Знизити потенціал струму, щоб зменшити температуру на заготівлі.

- Зварювання краще проводити переривчастим швом. Наприклад, зробити невелику ділянку на початку, перш ніж перемістити в центр, після почати стикування з протилежного боку, далі почати варити проміжні ділянки. Загалом, схему можна міняти. Таким способом можна уникнути жолоблення металу, особливо якщо довжина стику більше 20 см. Чим більше зварених відрізків, чим коротше кожну ділянку, тим менший відсоток викривлення металу.

- Дуже тонкі металеві заготовки зварюють з періодичним перериванням електричної дуги. Тобто, електрод висмикується із зони зварювання, потім тут же швидко знову підпалюється, і процес триває.

- Якщо проводиться зварювання внахлест, то дві заготовки повинні бути герметично притискатися один до одного. Невеликий повітряний зазор приводить до прожогам верхньої деталі. Для створення щільного прилягання потрібно використовувати струбцини або будь-який вантаж.

- При стикувальному з'єднанні заготовок краще мінімізувати зазор межу деталями, а ідеально, щоб зазору не було б взагалі.

- Для зварювання дуже тонких заготовок з нерівними краями під стик необхідно укласти матеріал, який би добре забирав на себе тепло процесу. Зазвичай для цього використовують мідну пластину. Можна і сталеву. В даному випадку, чим більше товщина допоміжного шару, тим краще.

- Можна провести отбортовку кромок зварювальних виробів. Кут відбортовки - 180 °.

Електродугове зварювання може здійснюватися за допомогою обладнання, що виробляє постійний або змінний струм. Якщо робота на змінному струмі не має нюансів в питанні правильного підключення маси і утримувача електрода, то при зварюванні на постійному струмі полярність зварювальних електродів має велике значення.

Це рішення пропонує різні компанії з їх сучасними пальниками, в рамках поточного поліпшення ергономіки пальників і «поліпшити» свою продукцію. Процес може бути використаний без додавання зварювального матеріалу наповнювача або додавання додаткової кількості присадного дроту до точки плавлення матеріалу основи, як правило, у вигляді розрізу дроти або провід котушок намотані на в разі автоматичного зварювання. У разі автоматичного зварювання все ще може відрізнити автоматичну подачу додаткового зварювального дроту холодної або гарячої.

загальні поняття

Залежно від того який полюс зварювального автомата підключений до держателю, визначається тип і особливості режиму зварювання:

- Сварка на прямий полярності передбачає підключення позитивного полюса до з'єднувальних заготівлях (масі), і негативного до держателю електрода.

- Для виконання робіт при зворотній полярності полюси міняються місцями (плюс на тримач, мінус на масу).

Незважаючи на те, яка полярність електродів застосовується, зварювання на постійному струмі має загальні особливості в порівнянні із застосуванням змінної напруги:

Адміністрація гарячої дроту є те, що провід приєднаний до «допоміжним» джерело зварювального струму, Щоб збільшити потужність зварювання. В даний час ми розробили і застосували автоматичні процеси з використанням імпульсної зварювання швидкості подачі дроту.

Захисний електрод атмосфери і зварювальний ванна з атмосфери є інертний газ - зазвичай аргон або гелій або їх суміш. Спеціально для зварювання металів з високою реакційною здатністю до навколишнього атмосфері, необхідно використовувати інертний газ, який в достатнього захисту зварювальної ванни від кисню в повітрі. Процес підходить для тонкого матеріалу від близько 1 мм до товщини. Від 3, 5 до 5, 0 мм.

Сварка на прямий полярності

При такому способі підключення електродів більшого нагрівання піддається заготовка, а не електрод. Такий режим характеризується виділенням значно більшої кількості тепла.

Основна характеристикою цього процесу є високоякісними зварними з'єднаннями по відношенню до відсутності шлаку і дуже ефективному захисту зварювальної ванни і прилеглим областям основного матеріалу захисного газу, Відмінна здатність контролювати зварювальну ванну і весь процес тане в ручному процесі зварювання. Спосіб застосуємо до всіх позицій у виробництві і збірці.

Зварений шов і корінь шва мають високу геометричну точність і однорідність креслень, стандарт досягаються зварні з'єднання високого класу якості з високою якістю поверхні без наявності дефектів, що впливають на міцність і опір втоми.

Тому зварювання на прямої полярності рекомендована для виконання наступних операцій:

- Різання металу будь-яким типом електродів.

- Сварка заготовок значної товщини.

- Робота з металами, що мають більш високу температуру плавлення.

Саме в цих випадках потрібно розігрів оброблюваних деталей до більш високих температур, для виконання цих робіт потрібно значне тепловиділення.

Більш низька продуктивність і вимоги по кваліфікації зварників є недоліком процесу. Це усуває зусилля очищення поверхні шлаку зварного шва, просто щітка. У разі корозійно-стійких матеріалів здійснюється шляхом пасивації поверхні. Процес універсально застосовний для найбільш часто підлягають зварюванню.

Процес переважно використовують для зварювання в іншому випадку важко зварюються, таких як, наприклад, алюміній і його сплави, магній і його сплави, мідь, титан і ін. Крім того, процес використовується для кореневих частин судин під тиском зварних і труб зі сталі, нержавіючої сталі і неіржавіючої сталі, титан і його сплави. При використанні для зварювання низьковуглецевої сталі являє собою процес, схильним до утворення пір і вимагає ретельної підготовки зварного шва краю, параметрів зварювання і забезпечення захисту - підходять для вимогливих кореневих зварних швів, що утворюють захисного газ.

Сварка на зворотній полярності

В даному випадку більшого розігрівання піддається електрод, тому на заготовку передається меншу кількість теплової енергії.

В даному випадку більшого розігрівання піддається електрод, тому на заготовку передається меншу кількість теплової енергії.

Зварні шви з високою міцністю і корозійну стійкість за умови правильної технології і вибору додаткових зварювальних матеріалів. Ще однією сферою застосування є можливість зварювання різнорідних матеріалів - наплавлення міді і її сплавів, сталі, нікелеві облицювальних сталей, інструментальних сталей і зварювання спеціальність наприклад кобальту наплавлення.

Коли зміна напруги призводить до невеликої зміни струму. Вони є джерелами живлення, призначені для зварювання штучними електродами. Простота у використанні джерел енергії запалювання. дуги за допомогою механічного контакту вольфрамового електрода торкання основного матеріалу.

Завдяки цьому електроди зворотної полярності дозволяють виконувати роботи в більш м'якому (делікатному) режимі.

Це актуально в багатьох випадках, наприклад, зварювання нержавіючої або тонкої листової сталі, сплавів, чутливих до теплового впливу.

Так само таке підключення використовується для робіт в середовищі захисних газів або під флюсом.

Визначення необхідної полярності

Про те, як визначити полярність електродів при зварюванні, існує безліч суперечок, при цьому кожна сторона наводить правильні, здавалося б доводи. Противники зазначеної вище версії посилаються на підручники з технології зварювального виробництва, Видані ще в середині минулого століття, вважаючи, що відомості зазначені в них найбільш правильні.

Але варто враховувати те, що з тих пір відбулося істотне вдосконалення зварювальної техніки і витратних матеріалів. Тому грунтуватися на рекомендаціях, що стосуються застарілих технологій, все-таки не варто. Найбільш правильним вважається саме описаний вище вибір полярності.

Існує ще одна група зварників, які вважають, що будь-які роботи краще (вірніше зручніше) виконувати виключно на зворотній полярності. Це пов'язано в першу чергу з тим, що в такому режимі електроди менше липнуть і відсутній ризик пропалювання металу. Але поява инверторной зварювальної техніки вирішило і цю проблему.

Варто звертати увагу і на тип електродів. Існують марки, які можуть застосовуватися тільки за прямої або зворотної полярності, порушення рекомендацій виробника може не тільки ускладнити процес зварювання, а й зробити її неможливою в принципі.

На сьогоднішній день виробники вже пропонують електроди, здатні працювати при будь-якій напрузі і різної полярності.

Правильний вибір полярності підключення електродів сприяє спрощенню зварювального процесу та підвищенню якості шва.