Виявлення дефектів зварних з'єднань. Внутрішні дефекти зварних з'єднань. Причини появи окисної плівки

Сьогодні зварювання використовується повсюдно для з'єднання різних металевих деталей. Вона успішно використовується як в промисловості, так і в приватних побутових умовах. називається нероз'ємне з'єднання деталей за допомогою зварювання. В результаті цього формуються різні ділянки, які характеризуються певним набором властивостей. Все залежить від ступеня нагріву. Вони можуть відрізнятися за фізичним, хімічним і механічним властивостям. Основні дефекти зварних з'єднань відомі досить давно. Їх слід уникати в процесі виконання роботи.

Причини появи увігнутості кореня шва

Ці тріщини зазвичай. Такі стали використовуються для їх найкращих розтягують властивостей. Однак. збільшити вхід тепла і вибрати відповідний метал наповнювача. Вони можуть бути подовженнями тріщин зони плавлення. Гартівні стали зазвичай складніше зварювати. які можуть виникати при зміні швидкості охолодження. з наступних причин: Зазвичай. ті, які просуваються від кінчика або кромки корду і перетинають основний метал. ферритні нержавіючі стали зазвичай стають крихкими при зварюванні. часто відступаючи від підриву. очевидно, на протилежному боці пластини.

Сварка використовується для з'єднання металевих деталей в промисловості і побутових умовах.

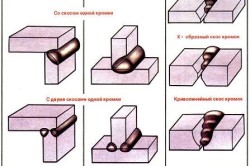

Характеристика і види зварних з'єднань

Перед тим як почати розмову про дефекти зварних з'єднань, варто докладніше поговорити про їх основних видах і характеристиках. Принцип зварювання досить простий. Розплавлений метал утворює шов, який кристалізується. Той матеріал, який частково оплавляється, становить зону сплаву. Поруч з цією зоною утворюється та, в якій нагрітий метал відчуває додаткові напруги. Її називають зоною термічного впливу. Після цього йде основний метал. Його структура і властивості в процесі проведення робіт ніяк не змінюються.

Такі тріщини не можуть бути виявлені. в зоні плавлення між кордом і основними металами. поздовжні тріщини основного металу можна розділити на два типи. Поздовжні тріщини основного металу паралельні зварюванні і знаходяться в основному металі. представлені в зварних швах.

Погана підготовка скоса. Руйнування тріщини на зірках Проекція рентгенівського або гамма-променя повинна бути поперечною і під кутом, обумовленим для виявлення тріщин. Швидке охолодження. Змініть порядок зварювання. Корекція Використовуйте правильний електрод. І їх необхідно видалити. але іноді вони з'являються як поперечні тріщини в залежності від структури, що виникла в процесі затвердіння. Морфологія відображає структуру затвердіння зварного шва і може свідчити про сегрегації, пов'язаної з кордоном затвердіння.

Класифікація зварних швів по положенню в просторі.

Існує кілька основних видів зварних з'єднань. Найбільш поширеними серед них є встик, внахлест, таврові і кутові. Всі вони розрізняються між собою установкою основних матеріалів, розташуванням шва. На якості шва безпосередньо впливає безліч найрізноманітніших чинників. Можуть утворюватися і внутрішні дефекти, і зовнішні. На якість швів безпосередньо впливає ступінь забрудненості металів, які підлягають з'єднанню.

Що таке зварювальний тріщина?

Металографія Тріщини утворюються на кордонах затвердіння і характерні междендрітнимі. Це найсерйозніший тип дефекту, який можна виявити в звареному шві. Тріщини не тільки зменшують міцність зварного шва, зменшуючи товщину секції. При відкритті зварного шва, який впливає на поверхню тріщини. або будь-які інші зусилля, які можуть впливати на структуру. Тріщини відкриті і легко видно неозброєним оком. Затвердевающие тріщини можуть мати розгалужений вид після утворення кратера. це буде мати синюватий і окислений вигляд стали або нікелевих сплавів. 1 твердне тріщина вздовж центру шнура.

Тут можуть бути присутніми найрізноманітніші оксиди, жирові плівки і так далі. Саме тому зварюються поверхні обов'язково потрібно очищати перед проведенням робіт. До речі, в процесі їх проведення потрібно боротися з оксидами, що утворюються на поверхні. У будь-якому випадку міцність кінцевого з'єднання безпосередньо залежить від відсутності дефектів. Шов іноді може мати таку саму міцність, що і основний матеріал, але цього досить складно досягти.

Дуже маленький проникнення зварного шва. буде також збільшувати освіту домішок в розплавленому родовищі. особливо якщо є невелике проникнення. яка є останньою частиною, яка твердне. буде робити істотний вплив на сприйнятливість до розтріскування матеріалу. Зварні намистини, які мають мале відношення між глибиною і шириною, наприклад, утворене при перекритті великого зазору тонким широким шнуром. Сварка з забруднюючими речовинами, такими як ріжучі мастила на поверхні, яка підлягає зварюванню. центр зварного шва.

Про дефекти зварних з'єднань

Як вже зазначалося раніше, дефекти зварних з'єднань можуть мати найрізноманітніший характер. Про них обов'язково потрібно пам'ятати в процесі проведення робіт. Якщо людина має багаж знань по ним, то він зможе зварювати деталі, у яких будуть ідеальні шви. Саме до цього і потрібно прагнути.

У міру затвердіння. також стимулює розтріскування. ця зона буде прагнути до злому, оскільки зусилля зростають завдяки нормальному скорочення затвердіння. Сегрегація домішок у напрямку до центру зварного шва. Оскільки композиції наповнювача і основного металу визначають склад припою. який при затвердінні викликає сприйнятливу зону. Великі зазори між елементами збільшать напругу на зварювальному металі при затвердінні. являє собою тонку зону з незначною стійкістю до розтріскування.

Конструкція з'єднання може істотно впливати на рівень залишкових напружень. 429. Сприятливий вплив ферритовой хвилі пояснюється її здатністю розчиняти шкідливі домішки, які в іншому випадку приводили б до утворення сегментів з низькою температурою плавлення і, отже, междендрітних тріщин. ризик розтріскування може бути відомий шляхом розрахунків в одиницях сприйнятливості до тріщин хімічним складом металу шва. причому проходи мають відношення глибини до ширини близько 08, 07, 06, навіть якщо вони є довільними одиницями.

Таблиця основних видів зварних з'єднань.

- Підріз. Це один з видів дефектів зварних з'єднань. Являє собою канавку, яка утворюється в місці сплаву основного металу і шва. Найчастіше такі дефекти з'являються тоді, коли є великі зварювальні ванни. Мається на увазі, що розплавляється велику кількість металу внаслідок використання великих показників струму.

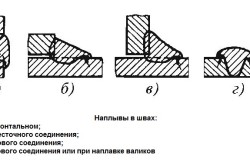

- Наплав. Цей дефект характеризується тим, що відбувається натікання матеріалу шва на основний метал. Дуже неприємний недолік.

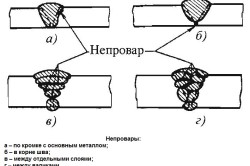

- Непровар. Такий дефект зварних з'єднань може мати місце в тих випадках, коли утворюється недостатня розплавленого основного металу в місцях з'єднань конструктивних елементів. Це місце найчастіше заповнюється шлаком, який, зважаючи на свою структури, утворює пористості і порожнечі під швах. Це недопустимо. Конструкція відразу втрачає свої властивості. Коли використовується дугова зварка, то непровар може утворитися через використання недостатньої сили струму. Це один з найбільш небезпечних дефектів. Пов'язано це насамперед з тим що в цьому місці починають утворюватися додаткові напруги в ході подальшої експлуатації конструкції. Це дуже часто призводить до швидкого її руйнування. Від цього дефекту можна позбутися. Для цього непровар виявляють, а потім проводять наплавку в складних ділянках.

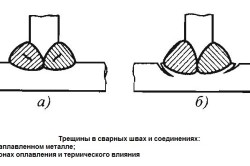

- Тріщини. Це часткове руйнування матеріалу на шві або в зоні, яка розташована біля нього. Вони можуть утворюватися з кількох причин. Якщо говорити про процес, коли метал ще гарячий, то тріщини з'являються в результаті кристалізації металу. У твердому стані з ним можуть також відбуватися найрізноманітніші структурні перетворення. Це друга причина появи подібних дефектів.

Причини виникнення дефектів зварних з'єднань

Для стикового зварювання. для вуглецевих марганцевих сталей. Тому. або в процесі високого розчинення, такому як дугова зварка під флюсом. Склад металу зварного шва визначається витратним матеріалом. і цьому сприяє вугілля. Щоб звести до мінімуму ризик розтріскування. загальний вміст сірки і фосфору не повинно перевищувати вартості зварювання. Однак низькі відносини глибини до ширини також сприяють розтріскування. Якщо відношення глибини до ширини зменшується від 1 до.

Внутрішні тріщини вимагають радіографічних або ультразвукових методів. яка сприяє сегрегації і наскрізним зусиллям. Переконайтеся, що послідовність зварювання не викличе накопичення термічно індукованих напруг. Уникайте створення високого відносини глибини до ширини. можуть бути виявлені візуальним контролем. В кінці кожного проходу. забезпечити достатню заповнення кратера, щоб уникнути несприятливої ввігнутої форми. У багатьох кодах вказується, що всі тріщини повинні бути видалені.

Дефекти зварних швів: несплавлення, нерівномірна форма, наплив, тріщини, свищі, перегрів.

Механізм утворення гарячих тріщин досить простий. В ході виконання зварювальних робіт відбувається нагрів металу. Після того як джерело тепла усувається, він починає поступово охолоджуватися. Зрозуміло, починають утворюватися і зони кристалізації. Вони починають плавати серед ще розплавленого металу. Якби не було микрозон, які дозволяють здійснювати взаємодію гарячого і холодного матеріалу, то всі зварні з'єднання містили б дефекти. Однак цього не відбувається. Таким чином, можна вважати, що чим вище інтервал кристалізації, тим імовірніше поява гарячих тріщин. Вуглець безпосередньо впливає на цей показник. Тут пряма залежність. Чим більше в сталі вуглецю, тим ширше стає інтервал кристалізації.

Розкопки потім повторно приварені за допомогою наповнювача, який не буде виробляти трещиновато-чутливий осад. Уникайте високих швидкостей зварювання, які збільшують кількість сегрегації і рівень напруги через зварний шов. Виберіть параметри зварювання і метод, який буде використовуватися. тому для зварювання нержавіючої сталі використовується матеріал наповнювача типу 308. Тріщини тріщини повинні бути усунуті шляхом видалення тріщин з запасом безпеки близько 5 мм за межі видимої тріщини.

Тріщини можуть також виникати на звареному кульці. навіть перериваючи поверхневу безперервність. Невеликий синюватий тон може спостерігатися в результаті попереднього нагрівання або зварювального тепла. При відкритті зварного шва. Головною характеристикою, яка відрізняє цей тип тріщин, є той факт, що це відбувається в феритних сталях. перпендикулярно до звареної поверхні.

Холодні тріщини можуть утворюватися в місці шва. Вони з'являються при охолодженні матеріалу до температури приблизно в 200-300 градусів за Цельсієм. Вони можуть з'являтися не відразу, що робить їх більш небезпечними. Пов'язано поява холодних тріщин з тим, що в матеріалі починають виникати різні структурні перетворення внаслідок тих чи інших хімічних перетворень. Тут існує пряма залежність від кількості в матеріалі вуглецю. Чим його більше, тим більша ймовірність того, що з'являться холодні тріщини. Ця схильність до утворення холодних і гарячих тріщин визначає такий параметр, як зварюваність металів. Цей параметр характеризує здатність отримання свариваемого з'єднання, нічим не відрізняється від основних матеріалів.

Несплавлення і непровари

Зусилля, які діють при зварюванні. Кількістьутворюється водню визначається головним чином типом електрода. метал зварного шва матиме більш низький вміст вуглецю, ніж основний метал. і, отже, більш низький вуглецевий еквівалент. багато з тріщин для водню будуть знайдені в основному металі. потік в осерді і потік, який використовується при дугового зварювання під флюсом. При правильному виборі електродів. Розтріскування відбувається через дифузії водню в сторону загартованої частини і більш схильне зварювальним напруженням. тріщини можуть бути знайдені в звареному шва.

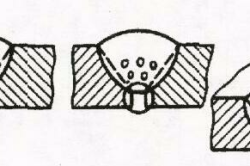

Пори і неметалеві включення

Дефекти зварних швів: кратери, підрізи, пори, непровари, шлак, пропал.

Пори. Ці дефекти зварних з'єднань зустрічаються досить часто. Пори є порожнечі, які заповнюються газом. Вони можуть мати мікроскопічні розміри, а можуть утворювати в структурі дефекти розміром в кілька міліметрів. При цьому утворюються вони найчастіше в місцях з'єднання шва з основним матеріалом. На цей дефект впливає безліч найрізноманітніших параметрів.

Пори: їх форма, місця розташування і причини появи

Склад основного металу. трансгранулярний або суміш обох. Тріщини можуть бути міжкристалічними. Важка і тендітна структура, підвладна розтріскування. Вплив конкретних чинників на ризик розтріскування: Зварювання металу водню. Зварений шов буде мати більший ризик, ніж стикового зварний шов з тієї ж товщиною матеріалу. його еквівалентну значення вуглецю. рівень твердості. Те, що деталі погано підходять. Упрочняемость матеріалу зазвичай виражається через вміст вуглецю. Серед джерел водню будуть: нафта.

Найголовнішим з них є концентрація газу в вручений ванні. Газ виділяється з металу в процесі його плавлення. Цей процес ніяк не можна запобігти. Чадний газ не здатний розчинятися в залозі, відповідно, він виділяється у вигляді бульбашок.

Неметалеві включення. Ці дефекти самих зварних з'єднань пов'язані з попаданням сторонніх включень в структуру шва в результаті проведення робіт.

Зазвичай вони генерують менше водню, ніж рутилові електроди або целюлози. «Комбінована товщина» суглоба. Області концентрації напружень можуть викликати тріщину, найбільш ймовірну в кульці і корені. як показано на рис. Водень може також надходити з поверхні матеріалу або витратного матеріалу. 434. Важливо відзначити, що можуть бути інші значні джерела водню, такі як вологість повітря. Ступінь обмеження, що діє на об'єднання. товщини матеріалу.

Визначте термічний цикл. Висока індукція тепла знизить рівень твердості. Оскільки довжина ходу являє собою довжину зварного шва, нанесеного електродом. 436. наведені керівні принципи найкращої практики, з тим щоб зварювальники могли мінімізувати ризик пористості під час виробництва. Порос поверхневого переривання. Пористість може приймати кілька форм: розподілена або рівномірно розподілена.

Тріщини в зварному з'єднанні.

Існує величезна різноманітність таких включень. Шлакові, наприклад, можуть утворюватися в результаті недостатнього очищення матеріалів, які підлягають з'єднанню.

Їх причиною може стати недостатньо повне видалення шлаку при багатошаровому зварюванні. При роботі, яка проводиться за рахунок плавлення, утворюється під шві матеріал, який за фізичними та хімічними властивостями відрізняється від основного металу. У зв'язку з цим також можуть утворюватися подібні дефекти. Сторонні включення можуть носити найрізноманітніший характер.

5% призведе до помітної пористості поверхні. потоки або твір для роботи. для випуску в газоподібному формі під час затвердіння і для захоплення у вигляді бульбашок в зварювальному металі. Поверхневі покриття: Перед зварюванням очистіть краю стику. Якщо принаймні 1% повітря може виходити через захисний газ. Слідкуйте за тим, щоб покриття було нижче рекомендованої максимальної товщини. Особливої згадки заслуговують покриття, сприйнятливі до того, щоб бути солдатами з низьким вмістом цинку. може виникнути пористість.

Витоку в газопроводах. Уникайте турбулентності в розплавленому осаді. Використовуйте наповнювач металу з достатнім рівнем антиоксидантів. але якщо він перевищує, але якщо він перевищує товщину, рекомендовану виробником. Ризик видобутку вловлює газу буде більше в Т-подібних з'єднаннях, ніж в стикових з'єднаннях. Не потрібно знімати покриття. Зменшіть надмірний потік газу. Водень: висушіть електрод і потік. лаків і цинкових ванн. Водень може відбуватися з кількох джерел.

вивчення дефектів

Дефект зварювання - пори, це заповнення пустот газами.

Зрозуміло, якщо є дефекти різних зварних з'єднань, то їх обов'язково потрібно вивчати. Для цього досить часто використовується макроанализ. Він полягає в тому, що структура металу вивчається за допомогою неозброєного ока або лупи. На відміну від мікроскопічного аналізу, макроанализ не дозволяє в повній мірі вивчити структуру матеріалу. Його основне завдання - це контроль якості деталей, що з'єднуються в процесі зварювання. Він дозволяє визначити тип зламу, волокнисту будову, порушення суцільний структури і так далі. Для того щоб провести такий аналіз, необхідно досліджувану частину піддати травленню спеціальними елементами і обробці на шліфувальних машинах. Цей зразок носить назву макрошліфов. На його поверхні не повинно бути ніяких нерівностей або сторонніх включень, в тому числі і масляних.

Слідкуйте за тим, щоб товщина покриття була нижче товщини, рекомендованої виробником. Геометрія з'єднання: уникайте геометрії, які можуть створювати порожнини. Надлишок газу утворюється, якщо оброблювана поверхня дуже забруднена або завдяки дуже товстому покриттю. 438. Відключення зварювального струму призведе до швидкого затвердіння великого розплавленого осаду. Видаліть будь-яке покриття з області склеювання. При зварюванні Т-подібних з'єднань з пластинами з покриттям важливо, щоб товщина покриття на краю вертикального елемента не перевищувала рекомендованого виробником.

Всі ті дефекти, які були описані вище, цілком можуть вивчатися і виявлятися за допомогою макроаналізу.

Щоб виявити структуру матеріалу, найчастіше використовуються методи поверхневого травлення.

Види напливів в швах.

Генерація газів: Очистіть поверхні заготовок. і зазвичай асоціюється з деякою пористістю. Радіографія зазвичай більш ефективна при виявленні і характеристиці недосконалостей, пов'язаних з пористістю. кисть і знежирення. Виявлення та усунення Якщо недосконалості переривають безперервність поверхні. Суглоб слід знову заново підготувати і зварити відповідно до узгодженої процедури. 439. Нижче дефекти поверхні можуть бути виявлені за допомогою радіографії або ультразвукового контролю.

Деякі типи пористості були б наступними: Довічна пористість: Вона утворена набором лінійних або лінійно орієнтованих сферичних пір. кисть і знежирити. Хімічне очищення. виявлення невеликих пори утруднено. знежирити. Зняття кінцевий дроту: використовуйте кнопку харчування на стикових зварних швах. Матовий. поступово зменшите зварювальний струм, Щоб зменшити розмір розплавленого відкладення. Додайте наповнювач, щоб компенсувати усадку розплавленого осаду. Знежирення. Згрупована пористість: група пори або бульбашки розподілені випадковим чином.

Такий підхід найкращим чином підходить для низьковуглецевих і середньовуглецевих сталей. Макрошліфов, який підготовлений заздалегідь, потрібно занурити в реактив тією частиною, яка піддається аналізу. При цьому його поверхня обов'язково повинна бути зачищена за допомогою спирту. В результаті взаємодії елементів відбувається хімічна реакція. Вона дозволяє витісняти мідь з розчину. Відбувається заміщення матеріалів. Мідь в результаті осідає на поверхні пробника. Ті місця, де на основний матеріал мідь лягла в повному обсязі, піддаються травленню. Ці місця і містять будь-які дефекти. Після цього зразок вилучається з водного розчину, і сушиться. Всі ці дії потрібно проробляти максимально швидко, щоб не сталося реакції окислення. В результаті цього можна виявити ті ділянки, де присутня велика кількість вуглецю, сірки та інших матеріалів.

Травлення ділянок, які містять ці матеріали відбувається не однаково. Там, де присутня велика концентрація вуглецю і фосфору, мідь на поверхні виділяється неінтенсивно. Тут мінімальна ступінь захисту металу. Внаслідок цього дані місця піддаються найбільшому травленню. В результаті проведення реакції ці ділянки забарвлюються в темніший колір. Краще використовувати цей метод для сталей, які містять мінімальну кількість вуглецю. Якщо його буде дуже багато, то мідь з поверхні зразка буде вельми проблематично видалити.

![]()

Види підрізів в швах.

Є й інші методи макроаналізу структури матеріалів при зварному з'єднанні. Наприклад, часто для визначення кількості сірки використовується метод фотовідбитків. Фотопапір при цьому змочують і тримають на світлі якийсь час. Після цього вона просушується між листами фольгованої паперу. Розчин, в який вона спочатку поміщається, містить певну кількість сірчаної кислоти. Потім, зрозуміло, цей папір рівним шаром укладається на макрошліфов.

Вона повинна розгладжуватися за допомогою валика, щоб повністю були виключені всі її деформації. Всі бульбашки повітря, які можуть залишатися між фотопапером і металом, повинні бути повністю вилучені. Тільки в цьому випадку дослідження буде носити об'єктивний характер. Її потрібно утримувати в такому положенні приблизно 3-10 хвилин. Час залежить від того, яка початкова товщина пробника, а також від інших факторів.

Види непроварів.

Включення сірки, які розташовуються в наплавленого металу, обов'язково вступлять в реакцію з кислотою, яка була нанесена на поверхню фотопаперу. В осередках виділення сірководню буде утворюватися таку речовину, яка носить назву фотоемульсія. Ділянки сірчистого срібла, які будуть утворюватися в результаті реакції, наочно показують розподіл сірки в металі.

Зрозуміло, ці ділянки будуть спостерігатися на папері. Фотопапір, яка була використана для проведення досвіду, підлягає миття, а потім витримуванню в розчині гіпосульфіту. Після цього її ще раз промивають в рідини і сушать. У тому випадку якщо в звареному шві будуть присутні фтористі включення, вони обов'язково виділяться назовні у вигляді ділянок темного кольору.

Підведення підсумків

Таким чином, в даний час існує безліч методів виявлення дефектів зварних з'єднань. Всі вони мають певну мету. Кожен спосіб дозволяє з'ясувати, скільки в структурі шва міститься того чи іншого матеріалу, який може згубно впливати на його структуру.

Крім методів макроаналізу, останнім часом досить часто впроваджуються методи мікроаналізу. Вони мають те ж саме призначення, що і попередні. Однак додатково дозволяють вивчити структуру матеріалу. Тут робота ведеться на молекулярному рівні будови кристалічної решітки.

Зварювання - один з найбільш важливих виробничих процесів. З її допомогою виконується з'єднання сталевих деталей в найрізноманітніших конструкціях. Як і в разі інших виробничих процесів, іноді зустрічається шлюб. Під ним маються на увазі дефекти зварного шва, які можуть різко знизити якість готового виробу, а то і зовсім зробити його експлуатацію смертельно небезпечною.

Класифікація

До речі, а як їх можна розділити? Всі дефекти зварного шва діляться на три великі групи:

- Зовнішні.

- Внутрішні.

- Наскрізні.

Зовнішні дефекти найчастіше є найбільш численною категорією. У неї входять: надмірно малі розміри, а також зміщення лінії шва, різні напливи, «надрізи», раковини усадки і не забиті в процесі зварювання кратери, пористість або тріщини. Нерівномірне ширина шва також відноситься до цього різновиду. Вважається, що зовнішні дефекти відносяться до найменш небезпечної категорії.

Відповідно, до внутрішніх відносяться: пори, численні включення шлаку, в повному обсязі проварені місця, а також тріщини в товщі звареного металу. Що стосується наскрізних дефектів, то це свищі, що проходять через всю товщину деталі тріщини, а також перепал.

Основні причини виникнення зварювальних дефектів

- Практично завжди вони з'являються в разі, коли намагаються використовувати виключно дешеві і низькосортні матеріали.

- Те ж саме можна сказати щодо низькоякісного зварювального обладнання. Крім того, частота виникнення дефектів нерідко зростає після неякісного ремонту використовуваних фахівцями приладів.

- Зрозуміло, подібне часто-густо відбувається при порушеннях технології роботи.

- Серйозні дефекти зварного шва нерідко зустрічаються у недосвідчених фахівців з низькою кваліфікацією.

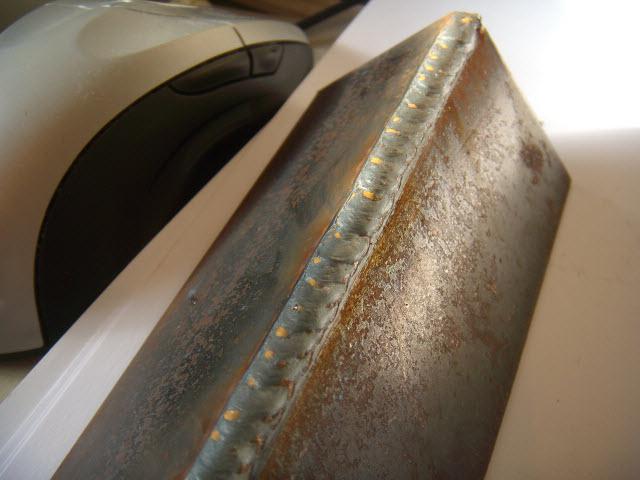

Нескладно зрозуміти, що найбільш якісні вироби виходять в разі використання повністю автоматизованого обладнання. Не варто забувати і про зручність робочого простору. Так, велика чешуйчатость шва і порушення його ширини дуже часто зустрічаються в тих випадках, коли зварювальник (нехай навіть досвідчений) працює в незручному становищі.

Нескладно зрозуміти, що найбільш якісні вироби виходять в разі використання повністю автоматизованого обладнання. Не варто забувати і про зручність робочого простору. Так, велика чешуйчатость шва і порушення його ширини дуже часто зустрічаються в тих випадках, коли зварювальник (нехай навіть досвідчений) працює в незручному становищі.

Власне, не випадково в вимогах до виконання є пункти, які особливо обговорюють повноцінне оснащення робочого місця, яке передбачає його якісну ергономіку.

важливе зауваження

Навіть початківцям сварщикам прекрасно відомо, що для забезпечення максимальної міцності шов повинен мати невелике посилення висотою близько 1-2 мм. У той же час ті ж зварювальники нерідко припускаються грубої помилки, коли роблять посилення висотою 3-4 мм. В принципі, в простих випадках нічого страшного в цьому немає, але не тоді, коли справа стосується виробів, які постійно перебувають в стані динамічного навантаження. Все це призводить до концентрації напружень і різкого підвищення ймовірності поломки.

підрізи

Як ми вже і говорили, дефекти зварних швів і з'єднань вкрай небезпечні. Неважко уявити собі, що станеться в разі, якщо вони будуть в деталі, призначеної для установки, наприклад, в опорну конструкцію залізничного моста. Особливо вони небезпечні в разі зварювання деталей з які будуть експлуатуватися в умовах постійних перепадів температур.

Найбільш небезпечними є підрізи, так як вони є природним «акумулятором» напруг, які будуть концентруватися в найбільш слабкому місці шва. Крім того, вони значно зменшують його робочий перетин, що також вкрай негативно позначається на міцності всього з'єднання.

Як правило, ці зовнішні дефекти зварних швів в більшості випадків не виправляються. Пов'язано це з тим, що метал (найчастіше) все одно буде мати малопомітний шлюб, який може привести до вельми істотним наслідків.

Як виникають підрізи?

Основною причиною є виставлення занадто великої сили струму. У поєднанні з довгою дугою цей фактор дає практично стовідсоткову ймовірність їх появи. Крім того, в деяких випадках підрізи виникають при надмірно швидкому переміщенні джерела нагріву над поверхнею металу.

Якщо конструкція хоч скільки-небудь важлива, навіть найдрібніші дефекти зварних швів і з'єднань цього типу абсолютно неприпустимі. Виправляють їх за допомогою акуратною наварки тонкого шва. У разі наявності такої можливості деталь все ж краще повністю замінити (зауважимо, що останнє зауваження відноситься до всіх дефектів).

Якщо конструкція хоч скільки-небудь важлива, навіть найдрібніші дефекти зварних швів і з'єднань цього типу абсолютно неприпустимі. Виправляють їх за допомогою акуратною наварки тонкого шва. У разі наявності такої можливості деталь все ж краще повністю замінити (зауважимо, що останнє зауваження відноситься до всіх дефектів).

Ділянки непровареного металу

Якщо така ділянка розташовується прямо в товщі шва, це вкрай небезпечно. По-перше, відшукати такий дефект можна тільки за допомогою дефектоскопа. По-друге, вони знову-таки є акумулюють місцями природних напруг в металі. У поєднанні з порушенням зварений структури все це призводить до ризику передчасної поломки деталі. Особливо часто такі внутрішні дефекти зварних швів виникають в разі використання легованої сталі і поганого зварювального устаткування.

Пористість (незалежно від її локалізації) різко знижує міцності до неприпустимих величин, призводить до «розшарування» металу, тобто до порушення його природної структури. Деталі навіть з незначною пористістю в кілька разів частіше руйнуються під навантаженням навіть на початку експлуатації. Виникають пори з вини газів, які просто не встигають вийти з шару розплавленого металу.

Як і всі види дефектів зварних швів, вони надзвичайно часто виникають у разі використання неякісних сирих електродів. Нерідко буває так, що пористість виникає через якихось сторонніх домішок в захисних газах. Як і в попередньому випадку, цей тип дефектів також може спостерігатися при надмірно високій швидкості зварювання, коли банально порушується цілісність газової захисної «ванни».

включення шлаку

Включення шлаку в значній мірі псують однорідність металевої структури. Класична причина освіти - недбала зачистка поверхні шва від залишків іржі і окалини. Імовірність їх виникнення прагне до нуля за умови зварювання в шарі захисних газів. Рідкісні включення округлої форми небезпеки не представляють, вироби з ними можуть пройти ОТК.

Включення шлаку в значній мірі псують однорідність металевої структури. Класична причина освіти - недбала зачистка поверхні шва від залишків іржі і окалини. Імовірність їх виникнення прагне до нуля за умови зварювання в шарі захисних газів. Рідкісні включення округлої форми небезпеки не представляють, вироби з ними можуть пройти ОТК.

Зауважимо, що якщо під час зварювання використовувався то в деталях можуть бути виявлені частинки цього металу. Ступінь їх небезпеки - як і в попередньому випадку (т. Е. Це допустимі дефекти зварних швів).

тріщини

Бувають поперечними і поздовжніми, що йдуть як по самому шву, так і по металу уздовж або біля нього. Вони вкрай небезпечні тим, що в деяких випадках знижують механічну та вібраційне міцність виробу практично до нуля. Залежно від властивостей зварюваного матеріалу, тріщина може як зберігати свою початкову локалізацію, так і поширитися на всю довжину оброблюваної деталі за дуже короткий час.

Не дивно, що це найбільш небезпечні дефекти зварних швів. ГОСТ в більшості випадків вимагає негайної відбраковування таких деталей незалежно від її призначення (за винятком зовсім вже незначні виробів).

нерівномірність швів

Так називається грубе невідповідність геометричних параметрів з'єднань необхідним в нормативних документах характеристикам. Простіше кажучи, якщо зварювання йде «змійкою», навскоси і т. П., Мова якраз іде про подібний тип дефектів.

Найчастіше вони з'являються при роботі недосвідчених зварників, а також при значних скачках напруги, неякісному обладнанні і банальної поспіху. Небезпечний цей дефект тим, що часто комбінується з недоваріть, який вже куди небезпечніше. Якщо відхилення від осьової лінії з'єднання незначно і не викликає зниження міцності виробу, деталь може бути допущена до експлуатації.

В цьому випадку завжди слід пам'ятати одну просту річ: чим менше кут переходу від основного металу до шару наплавлення, тим гірше стає механічна міцність виробу, що зварюється. Звичайно ж, при виготовленні якихось побутових конструкцій наприклад) в умовах недостатнього напруги обійтися без нерівномірності швів просто нереально. Втім, в такому випадку вони і не представляють особливої небезпеки.

В цьому випадку завжди слід пам'ятати одну просту річ: чим менше кут переходу від основного металу до шару наплавлення, тим гірше стає механічна міцність виробу, що зварюється. Звичайно ж, при виготовленні якихось побутових конструкцій наприклад) в умовах недостатнього напруги обійтися без нерівномірності швів просто нереально. Втім, в такому випадку вони і не представляють особливої небезпеки.

Основні способи усунення, виправлення дефектів

Відразу скажемо наступне: в більшості випадків способи усунення дефектів зварних швів обговорювати не має сенсу, так як в умовах більш-менш суворого ОТК все вироби з якимись вадами просто бракуються. Але часом дійсно буває так, що дефект не надто серйозний, а тому його можна усунути. Як це робити?

У випадку зі сталевими конструкціями зіпсовану поверхню зрізають ретельно зачищають місце невдалого з'єднання, а потім повторюють спробу. Якщо є незначні зовнішні дефекти зварних швів (нерівномірність з'єднання, неглибокі оспини), то їх можна просто відшліфувати. Звичайно ж, при цьому не варто захоплюватися і знімати занадто великий шар металу.

важливе зауваження

Якщо мова йде про вироби з легованої сталі, які повинні пройти обов'язкову термічну обробку, то виправлення дефектів зварних швів повинно проводитися тільки (!) Після відпустки в температурному діапазоні від 450 до 650 ° С.

Виправлення інших різновидів

Найпростіше виправляти напливи і механічну нерівномірність шва. У такому випадку місце з'єднання просто зачищають (про що ми вже писали). Про виправлення підрізів ми вже говорили вище, але ще раз зауважимо - з такими дефектами деталь більш доцільно відразу вибракувати, так як її експлуатація може бути небезпечна!

Найпростіше виправляти напливи і механічну нерівномірність шва. У такому випадку місце з'єднання просто зачищають (про що ми вже писали). Про виправлення підрізів ми вже говорили вище, але ще раз зауважимо - з такими дефектами деталь більш доцільно відразу вибракувати, так як її експлуатація може бути небезпечна!

Якщо є пропал (що зустрічається не так часто), то усунення дефектів зварних швів провести досить просто: спершу поверхню як слід зачищається, а потім її повторно проварюють. Приблизно так само роблять і з кратерами.

Основні умови «косметичного ремонту»

При усуненні дефектів потрібно дотримуватися певних технологічні умови. По-перше, потрібно слідувати простому правилу: довжина дефектної ділянки повинна відповідати його ширині, плюс 10-20 мм варто залишити «на всякий випадок».

Важливо! Ширина зварювального шва після його повторної проварки не повинна перевищувати двократного його розміру до початку робіт. Не лінуйтеся перед виправленням огріхів добре підготувати поверхню. По-перше, це запобігатиме потраплянню в метал шматочків шлаку. Крім того, дана нехитра міра допоможе прискорити роботу і підвищити якість її результатів.

Дуже важливо підготувати вибірку під знову зашпаровують ділянку. Якщо ви використовуєте УШМ ( «болгарку»), то краще взяти диск самого маленького діаметра. Бічні грані вибірки потрібно робити якомога більш рівними, без задирок і інших виступаючих частин, які в процесі зварювання можуть перетворитися в усі той же шлак.

Якщо мова йде про з'єднання алюмінію, титану, а також сплавах цих металів, то до справи варто підійти ще більш відповідально. По-перше, при усуненні дефектів в цьому випадку має використовуватися виключно (!) Механічні методи, застосування ж дугового зварювання неприпустимо. Переважно всього вирубувати зіпсований ділянку, зачищати і заново заварювати шов.

Зауваження по виправленим дефектів

Місця з виправленими - повторно завареними сполуками, повинні знову пройти процедуру ОТК. Якщо дефект в тій чи іншій мірі зберігся, його можна спробувати усунути знову. Важливо! Кількість виправлень залежить від марки стали і характеристик самого виробу, але в нормальних умовах переробляти роботу можна не більше двох-трьох разів, тому що в противному випадку спостерігається різке зниження міцності якостей деталі.

Місця з виправленими - повторно завареними сполуками, повинні знову пройти процедуру ОТК. Якщо дефект в тій чи іншій мірі зберігся, його можна спробувати усунути знову. Важливо! Кількість виправлень залежить від марки стали і характеристик самого виробу, але в нормальних умовах переробляти роботу можна не більше двох-трьох разів, тому що в противному випадку спостерігається різке зниження міцності якостей деталі.

Ось ми і обговорили основні види дефектів зварних швів.