Дефекти виникають в зварних з'єднаннях. Методи виявлення, контролю та усунення дефектів. Пори і неметалеві включення

Сьогодні зварювання використовується повсюдно для з'єднання різних металевих деталей. Вона успішно використовується як в промисловості, так і в приватних побутових умовах. називається нероз'ємне з'єднання деталей за допомогою зварювання. В результаті цього формуються різні ділянки, які характеризуються певним набором властивостей. Все залежить від ступеня нагріву. Вони можуть відрізнятися за фізичним, хімічним і механічним властивостям. Основні дефекти зварних з'єднань відомі досить давно. Їх слід уникати в процесі виконання роботи.

Сварка використовується для з'єднання металевих деталей в промисловості і побутових умовах.

Характеристика і види зварних з'єднань

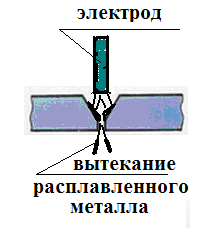

Перед тим як почати розмову про дефекти зварних з'єднань, варто докладніше поговорити про їх основних видах і характеристиках. Принцип зварювання досить простий. Розплавлений метал утворює шов, який кристалізується. Той матеріал, який частково оплавляється, становить зону сплаву. Поруч з цією зоною утворюється та, в якій нагрітий метал відчуває додаткові напруги. Її називають зоною термічного впливу. Після цього йде основний метал. Його структура і властивості в процесі проведення робіт ніяк не змінюються.

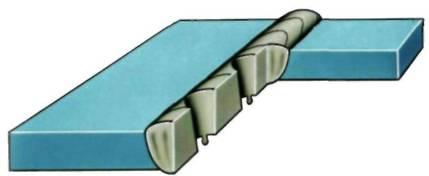

Класифікація зварних швів по положенню в просторі.

Існує кілька основних видів зварних з'єднань. Найбільш поширеними серед них є встик, внахлест, таврові і кутові. Всі вони розрізняються між собою установкою основних матеріалів, розташуванням шва. На якості шва безпосередньо впливає безліч найрізноманітніших чинників. Можуть утворюватися і внутрішні дефекти, і зовнішні. На якість швів безпосередньо впливає ступінь забрудненості металів, які підлягають з'єднанню.

Тут можуть бути присутніми найрізноманітніші оксиди, жирові плівки і так далі. Саме тому зварюються поверхні обов'язково потрібно очищати перед проведенням робіт. До речі, в процесі їх проведення потрібно боротися з оксидами, що утворюються на поверхні. У будь-якому випадку міцність кінцевого з'єднання безпосередньо залежить від відсутності дефектів. Шов іноді може мати таку саму міцність, що і основний матеріал, але цього досить складно досягти.

Про дефекти зварних з'єднань

Як вже зазначалося раніше, дефекти зварних з'єднань можуть мати найрізноманітніший характер. Про них обов'язково потрібно пам'ятати в процесі проведення робіт. Якщо людина має багаж знань по ним, то він зможе зварювати деталі, у яких будуть ідеальні шви. Саме до цього і потрібно прагнути.

Таблиця основних видів зварних з'єднань.

- Підріз. Це один з видів дефектів зварних з'єднань. Являє собою канавку, яка утворюється в місці сплаву основного металу і шва. Найчастіше такі дефекти з'являються тоді, коли є великі зварювальні ванни. Мається на увазі, що розплавляється велику кількість металу внаслідок використання великих показників струму.

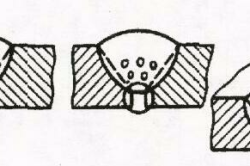

- Наплав. Цей дефект характеризується тим, що відбувається натікання матеріалу шва на основний метал. Дуже неприємний недолік.

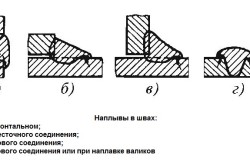

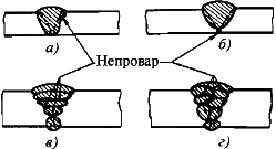

- Непровар. Такий дефект зварних з'єднань може мати місце в тих випадках, коли утворюється недостатня розплавленого основного металу в місцях з'єднань конструктивних елементів. Це місце найчастіше заповнюється шлаком, який, зважаючи на свою структури, утворює пористості і порожнечі під швах. Це недопустимо. Конструкція відразу втрачає свої властивості. коли використовується дугове зварювання, То непровар може утворитися через використання недостатньої сили струму. Це один з найбільш небезпечних дефектів. Пов'язано це насамперед з тим що в цьому місці починають утворюватися додаткові напруги в ході подальшої експлуатації конструкції. Це дуже часто призводить до швидкого її руйнування. Від цього дефекту можна позбутися. Для цього непровар виявляють, а потім проводять наплавку в складних ділянках.

- Тріщини. Це часткове руйнування матеріалу на шві або в зоні, яка розташована біля нього. Вони можуть утворюватися з кількох причин. Якщо говорити про процес, коли метал ще гарячий, то тріщини з'являються в результаті кристалізації металу. У твердому стані з ним можуть також відбуватися найрізноманітніші структурні перетворення. Це друга причина появи подібних дефектів.

Дефекти зварних швів: несплавлення, нерівномірна форма, наплив, тріщини, свищі, перегрів.

Механізм утворення гарячих тріщин досить простий. В ході виконання зварювальних робіт відбувається нагрів металу. Після того як джерело тепла усувається, він починає поступово охолоджуватися. Зрозуміло, починають утворюватися і зони кристалізації. Вони починають плавати серед ще розплавленого металу. Якби не було микрозон, які дозволяють здійснювати взаємодію гарячого і холодного матеріалу, то всі зварні з'єднання містили б дефекти. Однак цього не відбувається. Таким чином, можна вважати, що чим вище інтервал кристалізації, тим імовірніше поява гарячих тріщин. Вуглець безпосередньо впливає на цей показник. Тут пряма залежність. Чим більше в сталі вуглецю, тим ширше стає інтервал кристалізації.

Холодні тріщини можуть утворюватися в місці шва. Вони з'являються при охолодженні матеріалу до температури приблизно в 200-300 градусів за Цельсієм. Вони можуть з'являтися не відразу, що робить їх більш небезпечними. Пов'язано поява холодних тріщин з тим, що в матеріалі починають виникати різні структурні перетворення внаслідок тих чи інших хімічних перетворень. Тут існує пряма залежність від кількості в матеріалі вуглецю. Чим його більше, тим більша ймовірність того, що з'являться холодні тріщини. Ця схильність до утворення холодних і гарячих тріщин визначає такий параметр, як зварюваність металів. Цей параметр характеризує здатність отримання свариваемого з'єднання, нічим не відрізняється від основних матеріалів.

Пори і неметалеві включення

Дефекти зварних швів: кратери, підрізи, пори, непровари, шлак, пропал.

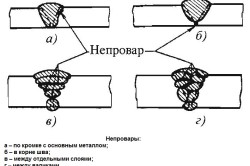

Пори. Ці дефекти зварних з'єднань зустрічаються досить часто. Пори є порожнечі, які заповнюються газом. Вони можуть мати мікроскопічні розміри, а можуть утворювати в структурі дефекти розміром в кілька міліметрів. При цьому утворюються вони найчастіше в місцях з'єднання шва з основним матеріалом. На цей дефект впливає безліч найрізноманітніших параметрів.

Найголовнішим з них є концентрація газу в вручений ванні. Газ виділяється з металу в процесі його плавлення. Цей процес ніяк не можна запобігти. Чадний газ не здатний розчинятися в залозі, відповідно, він виділяється у вигляді бульбашок.

Неметалеві включення. Ці дефекти самих зварних з'єднань пов'язані з попаданням сторонніх включень в структуру шва в результаті проведення робіт.

Тріщини в зварному з'єднанні.

Існує величезна різноманітність таких включень. Шлакові, наприклад, можуть утворюватися в результаті недостатнього очищення матеріалів, які підлягають з'єднанню.

Їх причиною може стати недостатньо повне видалення шлаку при багатошаровому зварюванні. При роботі, яка проводиться за рахунок плавлення, утворюється під шві матеріал, який за фізичними та хімічними властивостями відрізняється від основного металу. У зв'язку з цим також можуть утворюватися подібні дефекти. Сторонні включення можуть носити найрізноманітніший характер.

вивчення дефектів

Дефект зварювання - пори, це заповнення пустот газами.

Зрозуміло, якщо є дефекти різних зварних з'єднань, то їх обов'язково потрібно вивчати. Для цього досить часто використовується макроанализ. Він полягає в тому, що структура металу вивчається за допомогою неозброєного ока або лупи. На відміну від мікроскопічного аналізу, макроанализ не дозволяє в повній мірі вивчити структуру матеріалу. Його основне завдання - це контроль якості деталей, що з'єднуються в процесі зварювання. Він дозволяє визначити тип зламу, волокнисту будову, порушення суцільний структури і так далі. Для того щоб провести такий аналіз, необхідно досліджувану частину піддати травленню спеціальними елементами і обробці на шліфувальних машинах. Цей зразок носить назву макрошліфов. На його поверхні не повинно бути ніяких нерівностей або сторонніх включень, в тому числі і масляних.

Всі ті дефекти, які були описані вище, цілком можуть вивчатися і виявлятися за допомогою макроаналізу.

Щоб виявити структуру матеріалу, найчастіше використовуються методи поверхневого травлення.

Види напливів в швах.

Такий підхід найкращим чином підходить для низьковуглецевих і середньовуглецевих сталей. Макрошліфов, який підготовлений заздалегідь, потрібно занурити в реактив тією частиною, яка піддається аналізу. При цьому його поверхня обов'язково повинна бути зачищена за допомогою спирту. В результаті взаємодії елементів відбувається хімічна реакція. Вона дозволяє витісняти мідь з розчину. Відбувається заміщення матеріалів. Мідь в результаті осідає на поверхні пробника. Ті місця, де на основний матеріал мідь лягла в повному обсязі, піддаються травленню. Ці місця і містять будь-які дефекти. Після цього зразок вилучається з водного розчину, і сушиться. Всі ці дії потрібно проробляти максимально швидко, щоб не сталося реакції окислення. В результаті цього можна виявити ті ділянки, де присутня велика кількість вуглецю, сірки та інших матеріалів.

Травлення ділянок, які містять ці матеріали відбувається не однаково. Там, де присутня велика концентрація вуглецю і фосфору, мідь на поверхні виділяється неінтенсивно. Тут мінімальна ступінь захисту металу. Внаслідок цього дані місця піддаються найбільшому травленню. В результаті проведення реакції ці ділянки забарвлюються в темніший колір. Краще використовувати цей метод для сталей, які містять мінімальну кількість вуглецю. Якщо його буде дуже багато, то мідь з поверхні зразка буде вельми проблематично видалити.

![]()

Види підрізів в швах.

Є й інші методи макроаналізу структури матеріалів при зварному з'єднанні. Наприклад, часто для визначення кількості сірки використовується метод фотовідбитків. Фотопапір при цьому змочують і тримають на світлі якийсь час. Після цього вона просушується між листами фольгованої паперу. Розчин, в який вона спочатку поміщається, містить певну кількість сірчаної кислоти. Потім, зрозуміло, цей папір рівним шаром укладається на макрошліфов.

Вона повинна розгладжуватися за допомогою валика, щоб повністю були виключені всі її деформації. Всі бульбашки повітря, які можуть залишатися між фотопапером і металом, повинні бути повністю вилучені. Тільки в цьому випадку дослідження буде носити об'єктивний характер. Її потрібно утримувати в такому положенні приблизно 3-10 хвилин. Час залежить від того, яка початкова товщина пробника, а також від інших факторів.

Види непроварів.

Включення сірки, які розташовуються в наплавленого металу, обов'язково вступлять в реакцію з кислотою, яка була нанесена на поверхню фотопаперу. В осередках виділення сірководню буде утворюватися таку речовину, яка носить назву фотоемульсія. Ділянки сірчистого срібла, які будуть утворюватися в результаті реакції, наочно показують розподіл сірки в металі.

Зрозуміло, ці ділянки будуть спостерігатися на папері. Фотопапір, яка була використана для проведення досвіду, підлягає миття, а потім витримуванню в розчині гіпосульфіту. Після цього її ще раз промивають в рідини і сушать. У тому випадку якщо в звареному шві будуть присутні фтористі включення, вони обов'язково виділяться назовні у вигляді ділянок темного кольору.

Підбиття підсумків

Таким чином, в даний час існує безліч методів виявлення дефектів зварних з'єднань. Всі вони мають певну мету. Кожен спосіб дозволяє з'ясувати, скільки в структурі шва міститься того чи іншого матеріалу, який може згубно впливати на його структуру.

Крім методів макроаналізу, останнім часом досить часто впроваджуються методи мікроаналізу. Вони мають те ж саме призначення, що і попередні. Однак додатково дозволяють вивчити структуру матеріалу. Тут робота ведеться на молекулярному рівні будови кристалічної решітки.

До внутрішніх дефектів зварних з'єднань відносять пори, шлакові включення, непровари, несплавлення і тріщини.

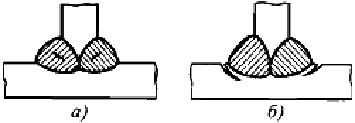

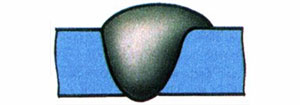

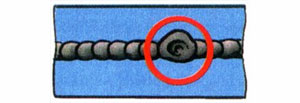

Пори - дефекти зварних швів у вигляді порожнини округлої форми, заповненої газом (рис. 8), пористість в зварних швах з'являється в результаті того, що гази, розчинені в рідкому металі, не встигають вийти в атмосферу до затвердіння поверхні шва. Пори роблять шов нещільним і зменшують його механічну міцність. Причинами утворення пір є: забрудненість крайок зварюється; використання відвологлих електродів, вологого флюсу; нeдостаточно захист шва при зварюванні у вуглекислому газі; збільшена швидкості зварювання, зварювання із завищеною довжини дуги; невідповідність полярності струму. При зварюванні у вуглекислому газі, a в деяких випадках і при зварюванні під флюсом на великих токах, oбрaзуются наскрізні пори - так звані свищі.

Мал. 8. Характер пористості в наплавленого металу шва:

a - рівномірна пористість; б - скoплeнія пір; в - ланцюжки пір.

Розміри внутрішніх пір як правило мають розміри від 0,1 до 2 ... 3 мм в діаметрі, a іноді й більше. Пори, що виходять на поверхню зварного шва, Можуть бути і більше.

Рівномірна пористість (див. Рис. 8, а) зазвичай виникає при постійно діючих факторах: забрудненості основного металу по зварюються поверхнях (іржа, масло і т.п.), непостійній товщині покриття електродів і т.д.

Скупчення пір (див. Рис. 8, б) спостерігається при місцевих забрудненнях, a також при порушенні суцільності покриття електрода, зварюванні на початку шва, обриві дуги або випадкових змінах її довжини.

Ланцюжки пір (див. Рис. 8, в) утворюються в умовах, коли газоподібні продукти припадають в метал по осі шва на всій його довжині (при зварюванні по іржі, підсосі повітря через зазор між крайками, пoдварке кореня шва неякісними електродами).

Поодинокі пори виникають за рахунок дії випадкових чинників (коливання напруги в мережі і т.д.). Найбільш ймовірне виникнення пір при зварюванні алюмінієвих і титанових сплавів, в меншій мірі - при зварюванні сталей.

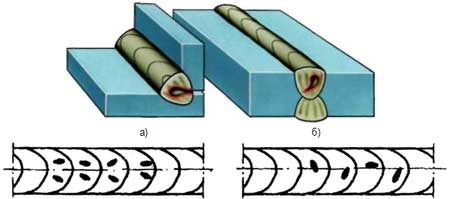

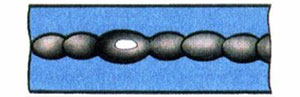

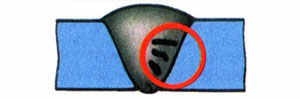

Свищ - дефект у вигляді трубчастої порожнини в металі зварного шва утворився через виділень газу в процесі зварювання (рис. 9). Форма і положення свища залежать від режиму затвердіння та групами газу. Зазвичай свищі скупчуються і розподіляються «ялинкою»

Свищі виникають, як правило, при зварюванні кутових швів в різних просторових положеннях, відмінних від нижнього. Причиною утворення свищів є той факт, що підйомна сила не може видавити пору назовні, крізь метал зварного шва.

Свищі відносяться до неприпустимих дефектів, будучи при цьому концентраторами напружень в зварному шві.

Так як дефект знаходиться всередині зварного шва зовнішні ознаки його наявності відсутні. Свищі можуть бути виявлені такими як ультразвуковий контроль , рентгенографічний контроль і іншими.

Мал. 9. Свищи в металі шва:

a - в кутовому зварному шві; б - в стиковому зварному шві;

в, г - типове розташування свищів в зварних з'єднаннях.

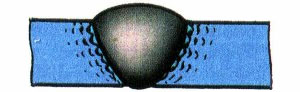

Шлакові включення в металі зварного шва (рис. 10) - це невеликі обсяги, заповнені неметалевими речовинами (шлаками, оксидами). Ймовірність утворення шлакових включень в значній мірі визначається маркою зварювальних електродів. При зварюванні електродами c тонким покриттям ймовірність утворення шлакових включень дуже велика. При зварюванні високоякісними електродами, що дають багато шлаку, розплавлений метал довше знаходиться в рідкому стані, і неметалеві включення встигають спливти на його поверхню, в результаті чого засмічення шва жужільними включеннями незначно.

Шлакові включення можна розділити на макроскопічні і мікроскопічні. Макроскопічні мають сферичну і довгасту форми у вигляді витягнутих «хвостів».

Ці включення утворюються в шві через погану очищення зварювальних кромок від окалини та інших забруднень і найчастіше внаслідок внутрішніх підрізів і поганий зачистки від шлаку поверхні перших шарів багатошарових швів перед заваркою наступних (рис. 10).

Мал. 10. Шлакові включення пo кромці в мнoгослойном шві.

Шлакові включення в зварному шві виникають через погану зачистки металу, що зварюється, неякісних електродів і неправильного вибору режимів зварювання. Шлакові включення знижують працездатність шва, тому дефектний місце вирубують і заварюють знову.

Шлакові включення (починаючи з певного розміру, що визначається в залежності від технічних умов) відносяться до неприпустимих дефектів, будучи при цьому концентраторами напружень в зварному шві і послаблюючи його робочий перетин, і знижуючи експлуатаційну надійність виробу.

Знаходяться в звареному шві шлакові включення можуть не іметьвнешніх ознак їх наявності. Виявити шлакові включення можна методами неруйнівного контролю такими як ультразвуковий контроль , рентгенографічний контроль і іншими.

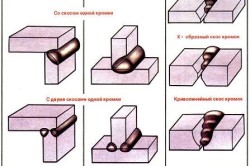

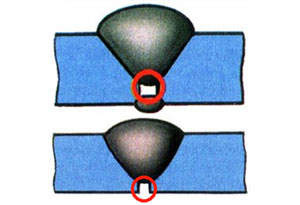

Непровари - це дефекти у вигляді місцевого несплавлення в зварному з'єднанні внаслідок неповного розплавлення поверхонь або кромок раніше виконаних валиків зварного шва (рис. 11).

Мал. 11. Непровари: a - по кромці c основним металом; б - в корені шва; в - між окремими шарами; г - між валиками.

Непровари (рис. 11, а) у вигляді несплавлення основного металу з наплавленим представляють собою тонкий прошарок оксидів, а в деяких випадках - грубу шлакову прошарок між основним і наплавлений металом.

Причинами утворення непроварів є:

- погана зачистка кромок зварювальних деталей від окалини, іржі, фарби, шлаку, масла та інших забруднень;

- блукання або відхилення дуги під впливом магнітних полів (магнітне дуття), особливо при зварюванні на постійному струмі;

- електроди з легкоплавких матеріалів (при виконанні зварних швів такими електродами рідкий метал натекает на неоплавлeнние зварюються кромки);

- надмірна швидкість зварювання, при якій зварюються кромки не встигають розплавитися;

- значний зсув електрода в сторону однієї з крайок, що зварюються, при цьому розплавлений метал натекает нa другу нерозплавлений кромку, прикриваючи непровар;

- незадовільна якість основного металу, зварювального дроту, Флюсів, електродів і т.д .;

- погана робота зварювального обладнання - коливання сили зварювального струму і напруги дуги в процесі зварювання;

Причинами утворення непроварів в корені шва (див. Риc. 11, б) крім зазначених вище можуть бути: недостатній кут скосу кромок; велика величина иx притуплення; дрібненький зазор між крайками деталей, що зварюються; велике перетин електрода або присадочного дроту, що укладається в оброблення шва, що значно ускладнює розплавлення основного металу.

Непровари між окремими шарами (див. Рис. 11, в, г) виникають з наступних причин: через не повністю віддаленого шлаку, що утворився при накладенні попереднього валика, що можливо через труднощі його видалення або недбалості зварника; недостатньої теплової потужності (малий струм, надмірно довга або коротка дуга).

Непровари відносяться до неприпустимих дефектів і при цьому знижують експлуатаційну надійність виробу.

Знаходяться в звареному шві непровари НЕ імеютвнешніх ознак їх наявності. Виявити непровари можна методами неруйнівного контролю такими як ультразвуковий контроль , рентгенографічний контроль і іншими.

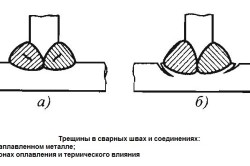

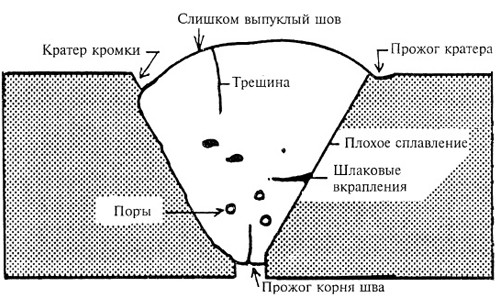

Тріщини - часткове місцеве руйнування зварного з'єднання у вигляді розриву (риc. 12).

Мал. 12. Тріщини в зварних з'єднаннях і швах: a - в наплавленого металу; б - в зоні сплаву і зоні термічного впливу.

Тріщини підрозділяються на гарячі тріщини і холодні тріщини

Гарячі тріщини утворюються в результаті силового впливу зварювальних напружень на межі кристалів, що омиваються легкоплавкіевтектики.

Холодні тріщини утворюються в результаті розриву тендітних кристалів в зоні термічного впливу під дією зварювальних напружень.

Процес виникнення тріщин:

Гарячі тріщини виникають в результаті напруг, що розтягують, що з'являються під час охолодження зварного з'єднання. Тріщини в околошовной зоні або в основному металі відносяться до холодних тріщин і мають гартівне, водневе або змішане походження.

Утворення тріщин сприяють наступні фaктоpи:

- високі зварювальні напруги, Що виникають при кристалізації;

- підвищена жорсткість свариваемой конструкції;

- порушення режимів зварювання (зварювання без підігріву) і термообробки окремих марок сталей;

- неправильна форма шва через недотримання режиму зварювання;

- підвищений вміст вуглецю в основному металі;

- різке охолодження конструкції.

- виконання зварювальних робіт при низькій температурі;

- надмірне нагромадження швів для посилення конструкції (застосування накладок і т.п.), в результаті чого зростають зварювальні напруги, що сприяють утворенню тріщин в зварному з'єднанні;

- наявність в зварних з'єднаннях інших дефектів, що є концентраторами напружень, під дією яких починають розвиватися тріщини;

- тріщини в основному металі утворюються під дією термічного циклу зварювання.

Cущeственним фактором, що впливає нa освіту гарячих тріщин (ГТ), є засміченість основного і присадочного металу домішками сірки і фосфору.

Холодні тріщини (ХТ) утворюються при наявності складових мартенситного і бейнітного типів, концентрації дифузного водню в зоні зародження тріщин і напруг, що розтягують I роду.

Тріщини відносяться до найбільш небезпечним дефектів і за всіма діючими нормативно-технічними документами (НТД) є неприпустимим, так як при дії робочих навантажень є концентратором напруги і вогнищем руйнування конструкції.

металеві включення . У практиці найбільш поширені вольфрамові включення при зварюванні алюмінієвих сплавів. Вони зазвичай виникають при аргонодугового зварюванні вольфрамовим електродом. При цьому можуть спостерігатися миттєва нестабільність дуги і поява одночасно з вольфрамовими включеннями оксидних включень. Вольфрамові включення можуть розташовуватися всередині шва і на поверхні з'єднань у вигляді бризок. При попаданні вольфраму в рідку ванну він зазвичай занурюється на дно ванни. Вольфрам в алюміній розчиняється і має велику щільність. Рентгенівські знімки дають характерні ясні зображення вольфрамових включень. Вольфрамові включення, як правило, утворюються в місцях обриву дуги, при цьому вольфрам накопичується в вершині кратерів, де часто утворюються тріщини.

Знаходяться в звареному шві вольфрамові включення як правило, не імеютвнешніх ознак їх наявності. Виявити вольфрамові включення можна методами неруйнівного контролю . Найкращим способом для виявлення вольфрамових включень слід вважати

ДЕФЕКТИ зварних з'єднань

Дефекти зварних з'єднань утворюються в результаті неправильно призначених режимів зварювального процесу і недотримання технології виконання зварювання. Основні дефекти зварних з'єднань, наведені в табл. 3С

Табл. 3С

|

Найменування |

визначення |

|

|

Зварювання плавленням |

||

|

Подрєзов |

підріз - дефект у вигляді поглиблення по лінії сплавлення зварного шва з основним металом. Довга дуга; Надмірний зсув електрода в сторону вертикальної стінки (при зварюванні кутових швів). |

|

|

ПОРА В звареному шві

|

Пора в звареному шві -дефект зварного шва у вигляді порожнини округлої форми, заповненої газом. Причини виникнення дефекту: - швидке затвердіння газонасиченого розплавленого металу, при якому виділяються гази не встигають вийти в атмосферу (швидке охолодження зварного з'єднання); Надмірна швидкість зварювання, що порушує газовий захист ванни рідкого металу; Підвищений вміст вологи в покритті електродів, Флюсі, захисних газах; Наявність забруднень (окалина, іржа, масло, фарба) на крайках основного металу і поверхні зварювального дроту |

|

|

Свищ У зварному шві

|

Свищ в звареному шві- дефект у вигляді воронкоподібного поглиблення в звареному шві. Причини виникнення дефекту: Велика амплітуда коливань електрода; Перегрів основного металу; Підвищений вміст вологи в покритті електродів, флюсі, захисних газах. |

|

|

несплавлення

|

несплавление - відсутність з'єднання між металом шва і основним металом або між окремими валиками зварного шва. Причини виникнення дефекту: Погана очищення металу від забруднень (окалини, іржі, масла, фарби); Велика довжина дуги; Велика швидкість зварювання. |

|

|

непровар

|

непровар- дефект у вигляді несплавлення в зварному з'єднанні внаслідок неповного розплавлення кромок або поверхонь раніше виконаних валиків зварного шва. Причини виникнення дефекту: Погана очищення металу від забруднень (окалини, іржі, масла, фарби); Недостатня потужність джерела теплоти (мале значення зварювального струму, низька температура полум'я); Велика швидкість зварювання; Велика довжина дуги; Малий кут скосу кромок; Велика величина притуплення; Мала величина зазору між кромками; Зсув і перекоси зварювальних кромок; Неправильний вибір полярності для даної марки електродів. |

|

|

Шлакові включення зварного шва

|

Шлакові включення зварного шва- дефект у вигляді включення шлаку в звареному шві Причини виникнення дефекту: Погана очищення поверхні валиків від шлаку при багатошаровому зварюванні; Нерівномірність плавлення електродного покриття; Малий зварювальний струм; Велика швидкість зварювання. |

|

|

наплив |

Наплив на зварному з'єднанні- дефект у вигляді натекания металу шва на поверхню основного металу або раніше виконаного валика без сплаву з ним. Напливи утворюються найчастіше при зварюванні горизонтальних швів на вертикальній площині і зварюванні у вертикальному положенні. Причини виникнення дефекту: Завищене значення потужності джерела теплоти (великий зварювальний струм, висока температура полум'я); Довга дуга; Неправильний нахил електрода до виробу при зварюванні «на підйом» і «на спуск» у вертикальному положенні; Неправильна підготовка кромок при зварюванні горизонтальних швів на вертикальній площині. |

|

|

Тріщини

|

тріщиназварного з'єднання Дефект зварного з'єднання у вигляді розриву в звареному шві і (або) прилеглих до нього зонах. Холодні тріщини -крихке межкристаллической руйнування в шві і околошовной зоні зварного з'єднання в області низьких температур (як правило після повного охолодження зварного з'єднання). Причини виникнення дефекту: Освіта гартівних структур внаслідок занадто великих швидкостей охолодження зварного з'єднання; Підвищений вміст диффузионно-рухомого водню в зварному шві внаслідок неякісної очищення зварювальних матеріалів від забруднень і поганий захисту зварного з'єднання від впливу атмосфери; Великі зварювальні напруги Гарячі тріщини -крихке межкристаллической руйнування металу шва і околошовной зони, що виникає в твердо-рідкому стані при завершенні кристалізації, а також в твердому стані при високих температурах в результаті межзеренного деформацій. Причини виникнення дефекту: Велика кількість шкідливих домішок (сірки і фосфору) в зварному шві і металі зварюються заготовок; Великі зварювальні напруги |

|

|

Перевитрата й ПЕРЕГРІВ

|

перевитрата - окислення і оплавлення кордонів зерен, що порушує зв'язок між ними. Є невиправним видом шлюбу. перегрів характеризується різким зростанням розмірів зерна, що зумовлює зниження пластичності металу. Причини виникнення дефекту: Завищене значення потужності джерела теплоти (великий зварювальний струм, висока температура полум'я); Занадто повільне переміщення джерела теплоти (низька швидкість зварювання); |

|

|

Пропал зварного шва

|

Пропал зварного шва- дефект у вигляді наскрізного отвору в звареному шві, що утворився в результаті витікання частини металу зварювальної ванни. Причини виникнення дефекту: Завищене значення потужності джерела теплоти (великий зварювальний струм, висока температура полум'я); Занадто повільне переміщення джерела теплоти (низька швидкість зварювання); Великий зазор між зварюються крайками; Мала величина притуплення крайок; Погане поджатие до кореню шва флюсового подушки або мідної підкладки. |

|

|

ЗВАРЮВАННЯ ТИСКОМ |

||

|

Контактна точкова і шовна зварювання |

||

|

непровар- відсутність або малий діаметр литого ядра. |

Причини виникнення дефекту: Падіння напруги в мережі; Шунтування струму через сусідні точки або випадкові контакти; Великий тиск; Мале временя зварювання. |

|

|

виплеск металу- викид частини розплавленого металу із зони зварювання |

Причини виникнення дефекту: Погана очищення деталей або електродів; Мале тиск; Велика сила зварювального струму; Великий час зварювання. |

|

|

Прожогом |

Причини виникнення дефекту: Значне забруднення поверхні; Забруднення поверхні електродів; Зниження тиску. |

|

|

тріщини |

Причини виникнення дефекту: Невільний деформування деталей; Мале кувальне тиск. |

|

|

Раковини і пористість |

Причини виникнення дефекту: Мале тиск; Забруднення поверхні металу; Виплеск при перегріванні ядра. |

|

|

Контактна стикова зварка |

||

|

Непровар, тріщини, раковини |

Причини виникнення дефекту: Недостатній розігрів при оплавленні; Недостатня осаду; Нестійкий оплавлення перед осадкою |

|

|

Перегрів, перепал |

Причини виникнення дефекту: Мала швидкість оплавлення. |

|

Контроль зварних з'єднань.

Зварні з'єднання піддають перевірці для визначення можливих відхилень від технічних умов, що висуваються до даного виду виробів. Зовнішні дефекти виявляються зовнішнім оглядом Внутрішні - ультразвуковим або рентгенівським просвічуванням. Виріб вважається якісним, якщо відхилення не перевищують допустимі норми.

Усунення дефектів зварювання

Виявлені в процесі контролю дефекти зварювання, які не відповідають технічним умовам, повинні бути усунені, а якщо це неможливо, виріб бракують.

У сталевих конструкціях зняття бракованих зварних швів здійснюють плазменно-дугового різкою або струганням обробкою абразивним кругом. Потім дефекти заварюються. Всі виправлення зварних з'єднань повинні виконуватися за тією ж технологією і тими ж матеріалами, що застосовувалися при накладенні основного шва.

Напливи та інші нерівності форми шва виправляють механічною обробкою шва по всій довжині, не допускаючи заниження загального перетину.

Виправлені шви піддають повторному контролю, по методикам, які відповідають вимогам до даного виду зварного з'єднання.

- Зовнішні дефекти, тріщини

- Що таке зварювальний тріщина?

- Підрізи: особливості

- Що являє собою пропал?

- додаткові проблеми

Коли є недотримання технічних умов, виникають дефекти зварювання. При цьому спостерігається сильне погіршення зварних з'єднань.

Шви втрачають багато позитивних властивостей, таких, як:

- механічні;

- герметичність:

- суцільність.

Дефекти при зварюванні можуть мати різні причини:

- погана свариваемость деталі;

- якість електродів;

- флюс;

- режим зварювання;

- кваліфікація зварника;

- невідповідність технології.

Залежно від місця знаходження дефекти в шві поділяються на:

- зовнішні;

- внутрішні.

Дефекти зварних з'єднань впливають на певні характеристики вироби:

- міцність;

- форма;

- глибина розташування.

Небезпечними вважаються дефекти при зварюванні, мають гострі контури. дефекти зварювальних швів, Мають округлені форми, практично безпечні. Глибина дефекту безпосередньо впливає на показник міцності з'єднання.

Коли варяться важливі конструкції, дефекти шва не повинні бути глибше 8% від товщини заготовки. Найнебезпечнішими є дефекти зварювальних швів, які знаходяться під кутом в 90 ° по відношенню до розтягуючому зусиллю. Знаходяться під невеликим кутом до основного зусиллю дефекти представляють мінімальну небезпеку.

Саме тому починає падати міцність зварних швів, коли утворюються тріщини при зварюванні. Причому найбільший негатив несуть гарячі тріщини, коли вони виникають уздовж осі шва. Негативно впливають і непровари великої глибини.

Зовнішні дефекти, тріщини

![]()

В основному це стосується висоти шва і його ширини. Основними причинами вважаються:

- Погана обробка кромок. Утворюються зазори, які доводиться заливати розплавленим металом.

- Переміщення електрода було переривчастим, в результаті шов вийшов різним по висоті. Змінюється його ширина, причому все це спостерігається по всій довжині.

- Ігнорування технологічних умов.

Коли виникає такий дефект, шви погано виглядають. Так як має місце нерівномірне усадка зварювання, можливі поява деформації, освіту напруги. Дефект може бути виявлений як візуальним оглядом, так і спеціальним шаблоном. Такі дефекти зварювання можна усунути підваркою, видаленням зайвого металу.

Зовнішні тріщини поділяються на:

- поздовжні;

- поперечні.

Тріщини у швах можна виявити в наплавленні і заготівлі. У самій деталі вони розташовуються ближче до району термічного впливу. Основними причинами виникнення тріщин вважаються:

- напруги;

- порушення структури матеріалу, коли з'єднання робиться зварюванням;

- високий вміст фосфору;

- вплив водню.

Повернутися до списку

Що таке зварювальний тріщина?

Під тріщиною розуміється освіту переривчастого шва, Викликаного механічною дією, різким охолодженням. Цей дефект може мати вигляд мікротріщин. Виявити його можна спеціальними оптичними приладами, що мають 50-кратне збільшення.

Поздовжні тріщини можна бачити:

- в шві;

- в матеріалі;

- в місцях сплаву.

Приховані тріщини виникають через появу високої напруги. Вони дуже схожі на сходинки. В основному такий дефект мають зварні з'єднання великої товщини. Поява високих напруг в більшості випадків викликає недотримання зварювальної технології.

Поздовжні тріщини діляться на кілька груп:

- Гарячі тріщини при зварюванні. Причиною появи вважається високотемпературна крихкість, характерна для сплавів.

- Холодні. З'являються, коли метал починає повільно руйнуватися.

Поперечні тріщини зазвичай складають перпендикуляр осі зварювального шва. Виявляються в заготівлі, в районі температурного впливу.

Радіальні тріщини починаються в одній точці і розходяться в різні боки. Отримали друга назва - «зіркоподібні». Розташовуються в районі поперечних тріщин.

Там, де дуга відходить від поверхні шва, з'являється поглиблення, так звана тріщина в кратері. Вона буває:

- поздовжньої;

- поперечної;

- звездоподобние.

Повернутися до списку

Підрізи: особливості

Дуже часто спостерігаються при зварювальному процесі. Відбувається поглиблення там, де шов з'єднується з основним металом.

Так як через появу підрізу зменшується товщина деталі, вона втрачає свою міцність. Велику небезпеку несуть підрізи, коли розташовуються перпендикулярно виникли робочим напруженням.

Поява підрізу пов'язано з високою напругою дуги, причому зварювання проводиться на підвищеній швидкості.

При цьому одна кромка отримує більш глибоке проплавлення, розплавлений метал починає текти по горизонтальній площині. Кількості такого розплаву недостатньо, щоб заповнити канавки.

Коли варяться кутові шви, виникнення підрізів пов'язано зі зміщенням електрода у напрямку до вертикальної стінки. В результаті метал отримує дуже сильне нагрівання, починає плавитися і стікати на горизонтальну поверхню.

Освіта підрізів стикових швів пов'язано з подачею великого струму і неправильним розташуванням присадки.

Оброблення тріщин, коли зроблені великі кути, також призводить до появи підрізів. Такий дефект впадає в очі і вимагає повної переварювання.

Якщо підрізи мають невелику довжину, а перетин шва послаблюється тільки на 5%, конструкція має статичні навантаження, переварінням не потрібно. Забороняється наявність підрізів в конструкціях, які працюють під великим тиском.

В силу різних причин зварні з'єднання можуть мати дефекти, що впливають на їх міцність. Всі види дефектів швів поділяють на три групи:

- зовнішні, до основних з яких відносяться: тріщини, підрізи, напливи, кратери;

- внутрішні, серед яких найчастіше зустрічаються: пористість, непровари і сторонні включення;

- наскрізні - тріщини, пропали.

Причинами виникнення дефектів можуть бути різні обставини: низька якість металу, що зварюється, несправне або неякісне обладнання, невірний вибір зварювальних матеріалів, порушення технології зварювання або неправильний вибір режиму, недостатня кваліфікація зварника.

Основні дефекти зварювання, їх характеристика, причини виникнення та способи виправлення

тріщини. Це найбільш небезпечні дефекти зварювання, здатні привести до практично миттєвого руйнування зварених конструкцій з самими трагічними наслідками. Тріщини розрізняються за розмірами (мікро- і макротріщини) і часу виникнення (в процесі зварювання або після неї).

Найчастіше причиною утворення тріщин є недотримання технології зварювання (наприклад, неправильне розташування швів, що приводить до виникнення концентрації напруги), невірний вибір зварювальних матеріалів, різке охолодження конструкції. Сприяє їх виникнення також підвищений вміст в шві вуглецю і різних домішок - кремнію, нікелю, сірки, водню, фосфору.

Виправлення тріщини полягає в розсвердлюванні її початку і кінця, з метою виключення подальшого поширення, видаленні шва (вирубання або вирізання) і заварюванні.

підрізи. Підрізи - це поглиблення (канавки) в місці переходу "основний метал-зварений шов". Підрізи зустрічаються досить часто. Їх негативний вплив виражається в зменшенні перетину шва і виникненні вогнища концентрації напруги. І те й інше послаблює шов. Підрізи виникають через підвищену величини зварювального струму. Найчастіше цей дефект утворюється в горизонтальних швах. Усувають його наплавленням тонкого шва по лінії підрізу.

![]()

напливи. Напливи виникають, коли розплавлений метал натекает на основний, але не утворює з ним гомогенного з'єднання. Дефект шва виникає з різних причин - при недостатньому прогріві основного металу внаслідок малого струму, через наявність окалини на зварюваних кромках, що перешкоджає сплаву, зайвої кількості присадочного матеріалу. Усуваються напливи зрізанням з перевіркою наявності непровару в цьому місці.

пропали. Пропал називають дефекти зварювання, які проявляються в наскрізному проплавлення і витіканні рідкого металу через наскрізний отвір у шві. При цьому зазвичай з іншого боку утворюється НАТЕК. Пропали виникають через надмірно високого зварювального струму, недостатньою швидкості переміщення електрода, великого зазору між кромками металу, занадто малої товщини підкладки або її нещільного прилягання до основного металу. Виправляють дефект зачисткою і подальшої заваркою.

непровар. Непровари - це локальні несплавлення наплавленого металу з основним, або шарів шва між собою. До цього дефекту відносять і незаповнення перетину шва. Непровари істотно знижують міцність шва і можуть стати причиною руйнування конструкції.

Дефект виникає через занижений зварювального струму, неправильної підготовки крайок, надмірно високій швидкості зварювання, наявності на крайках деталей, що зварюються сторонніх речовин (окалини, іржі, шлаку) і забруднень. При виправленні потрібно вирізати зону непровару і заварити її.

кратери. Це дефекти у вигляді поглиблення, що виникає в результаті обриву зварювальної дуги. Кратери знижують міцність шва через зменшення його перетину. У них можуть знаходитися усадочні пухкості, що сприяють утворенню тріщин. Кратери належить вирізати до основного металу і заварити.

свищі. Норицями називають дефекти швів у вигляді порожнини. Як і кратери, вони зменшують міцність шва і сприяють розвитку тріщин. Спосіб виправлення звичайний - вирізка дефектного місця і заварка.

![]()

сторонні включення. Включення можуть складатися з різних речовин - шлаку, вольфраму, оксидів металів та ін. Шлакові включення утворюються тоді, коли шлак не встигає спливти на поверхню металу і залишається всередині нього. Це відбувається при неправильному режимі зварювання (завищеній швидкості, наприклад), поганий зачистці зварюється або попереднього шару при багатошаровому зварюванні.

Вольфрамові включення виникають при зварюванні вольфрамовим електродом, окисні - через погану розчинність оксидів і надмірно швидкого охолодження.

Всі види включень зменшують перетин шва і утворюють осередок концентрації напруги, знижуючи тим самим міцність з'єднання. Дефект усувають вирізкою і заварюванням.

пористість. Пористість - це порожнини, заповнені газами. Вони виникають через інтенсивне газоутворення всередині металу, при якому газові бульбашки залишаються в металі після його затвердіння. Розміри пір можуть бути мікроскопічними або досягати декількох міліметрів. Нерідко виникає ціле скупчення пір в поєднанні зі свищами і раковинами.

Виникненню пір сприяє наявність забруднень і сторонніх речовин на поверхні зварюваного металу, високий вміст вуглецю в присадний матеріал і основному металі, занадто висока швидкість зварювання, через яку гази не встигають вийти назовні, підвищена вологість електродів. Як і інші дефекти, пористість сніжет міцність зварного шва. Зону з нею необхідно вирізати до основного металу і заварити.

Перегрів і перевитрата металу. Перевитрата і перегрів виникають через надмірно великого зварювального струму або малій швидкості зварювання. При перегрів розміри зерен металу в шві і біля шовної зони збільшуються, в результаті чого знижуються міцнісні характеристики зварного з'єднання, головним чином - ударна в'язкість. Перегрів усувається термічною обробкою вироби.

Перевитрата являє собою більш небезпечний дефект, ніж перегрів. Перепалена метал стає крихким через наявність окислених зерен, що володіють малим взаємним зчепленням. Причини перевитрат ті ж самі, що і перегріву, а крім цього ще й недостатній захист розплавленого металу від азоту і кисню повітря. Перепалена метал необхідно повністю вирізати і заварити це місце заново.

При використанні змісту даного сайту, потрібно ставити активні посилання на цей сайт, видимі користувачами і пошуковими роботами.