Велика енциклопедія нафти і газу

Електродугова різання металів дозволяє розділяти їх на частини шляхом виплавлення металу в місці різу вугільними або металевими електродами. При різанні вугільним електродом діаметром 10-20 мм застосовують пряму полярність; сила струму дорівнює 400-1000 А. Різання матеріалу товщиною до 20 мм можна виробляти на змінному струмі при силі струму 280 А. Застосування металевих електродів з товстої обмазкой підвищує якість різання, зменшує ширину різу і дає більш рівні кромки. Дугове різання застосовують при розбиранні старих металоконструкцій, магістральних трубопроводів, обробленні металевого брухту, видаленні літніковойсистеми, різанні кольорових металів, сталі та чавуну, прожигании отворів, а також при виконанні ремонтних і монтажно-складальних робіт. Повітряно-дугове різання сталі і кольорових металів здійснюють на постійному струмі зі зворотним полярністю вугільним електродом при тиску повітря 0,2-0,6 МН / м 2 (МПа). Ця різка заснована на розплавлення металу і видування його струменем стисненого повітря. Струмінь стислого повітря 2 надходить в різак 1 і випливає уздовж електрода 3

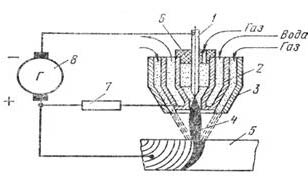

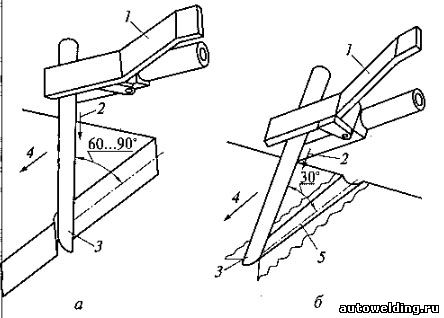

Мал. 182. Повітряно-дугове різання: а - розділова; б - поверхнева

При поверхневій різанні (рис. 182, б) глибина і ширина канавки 4 залежить від діаметра електрода 3. Металеві електроди покращують якість різання. Киснево-дугове різання використовує одночасно тепло зварювальної дуги для розігріву металу і тепло, що розвивається при горінні металу в кисні. Останнім часом застосовують дугову різання металів (особливо сплавів на алюмінієвій основі) в середовищі захисних газів. Спосіб заснований на ріжучих властивостях електричної дуги, що горить між вольфрамовим електродом і розрізати матеріалом в суміші аргону і водню. Для ручного різання застосовують суміш з 80% аргону і 20% водню, для механізованої - 65% аргону і 35% водню.

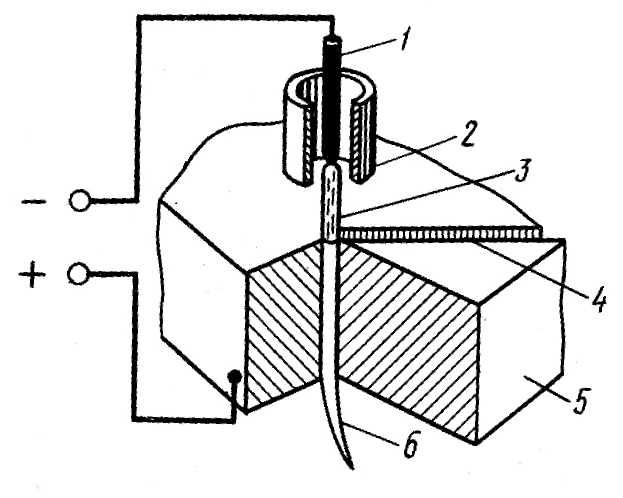

Плазменно-дугова різання є прогресивним високопродуктивним способом різання металів. Вона здійснюється шляхом глибокого проплавлення металу стислою дугою в зоні різання і видалення частинок розплавленого металу газовим потоком. На рис. 80 представлена схема процесу. Дуга збуджується і горить між вольфрамовим електродом / і розрізає 5. Струм постійний прямий полярності. Електрод знаходиться всередині охолоджується мідного мундштука 2. У канал мундштука під тиском подається плазмообразующий газ, струмінь якого стискає стовп дуги 3, Під дією дуги газ розігрівається до високої температури, утворюючи плазму з температурою\u003e 10000 ° G. Струмінь плазми 6, маючи високу температуру і велику швидкість витікання, проплавляющей метал по лінії різу 4 і видуває розплавлений метал із зони різання.? Плазмодугове різання можна застосовувати для різання легованих і вуглецевих сталей, чавуну, кольорових металів і їх сплавів. Найбільш раціонально і економічно її застосування при різанні високолегованих сталей, кольорових металів та їх сплавів. Електроди виготовляють з лантанований вольфраму ВЛ-10ілі торійованого вольфраму ВТ-15. Плазмообразующих газами служать чистий аргон вищого гатунку (ГОСТ 10157-73), технічний азот 1-го сорту (ГОСТ 9293-59), суміші аргону з технічним воднем, повітря. Джерелами харчування дуги є однопостові зварювальні перетворювачі ПСО-500 і випрямлячі ВКС-500. Для забезпечення підвищеної напруги холостого ходу використовують послідовне включення двох-трьох перетворювачів на одну дугу

сторінка 1

Електродугова різання металу проводиться за допомогою тепла електричної дуги, розплавляється метал в місцях розрізу. Цим способом можна розрізати чавун, сталь, мідь. При дугового різання застосовують вугільні або металеві електроди, покриті спеціальною обмазкою. Поверхня розрізу металу при цьому способі виходить груба, нерівна. Апаратура при дугового різання застосовується та ж, що і при зварюванні.

Електродугова різання металу має застосування в тих випадках, коли газове різання неможлива або коли відсутнє необхідне устаткування. Її застосовують при розрізанні стали, чавуну і кольорових металів.

Електродугова різання металів дозволяє розділяти їх на частини шляхом виплавлення металу в місці різу вугільними або металевими електродами.

Електродугова різання металів здійснюється шляхом виплавлення металу в місці різу вугільними або графітовими електродами діаметром 12 - 25 мм або металевими з товстої обмазкой.

Електродугова різання металу заснована на розплавлення металу з видаленням його з місця різу за рахунок механічного тиску зварювальної дуги і власної ваги розплавленого металу.

Електродугова різання металу застосовується в тих випадках, коли газове різання неможлива або коли відсутнє необхідне устаткування. Її застосовують при розрізанні стали, чавуну і кольорових металів.

Електродугова різання металу використовується в тих випадках, коли газове різання неможлива або коли відсутнє необхідне устаткування. Її застосовують при розрізанні стали, чавуну і кольорових металів.

Електродугова різання металів виконується металевим електродом, що плавиться, вугільним електродом і неплавким вольфрамовим електродом в захисному середовищі аргону.

Дугове різання металів виконується металевим електродом, що плавиться, вугільним електродом і неплавким вольфрамовим електродом в захисному середовищі аргону.

Дугове різання металевим електродом, що плавиться

Суть методу різання металевим електродом, що плавиться полягає в тому, що сила струму підбирається на 30-40% більше, ніж при зварюванні, і метал проплавляющей калиткою електричною дугою. Електричну дугу запалюють у початку різу на верхній кромці і в процесі різання переміщують її вниз вздовж розрізає кромки.

Краплі утворюється розплавленого металу виштовхують козирком покриття електрода. Козирок одночасно служить і ізолятором електрода від замикання останнього на метал. Основними недоліками цього способу різання є низька продуктивність і погана якість різу. Режими ручного дугового різання стали металевим електродом, що плавиться наведені в табл. 1.

Таблиця 1. Режими різання плавиться

| Марка металу | Товщина металу, мм | Діаметр електрода, мм | режим різання | Марка металу | Товщина металу, мм | Діаметр електрода, мм | режим різання | ||

| ток, А | Швидкість, м / ч | ток, А | Швидкість, м / ч | ||||||

| низьковуглецевий сталь | 6 12 25 |

2,5 | 140 | 12,36 7,2 2,1 |

корозійностійка сталь | 6 12 25 |

2,5 | 130 | 12 4,38 3 |

| те ж | 6 12 25 |

3 | 190 | 13,8 8,1 3,78 |

те ж | 6 12 25 |

3 | 195 | 18,72 8,7 4,5 |

| » | 6 12 25 |

4 | 220 | 15 9,3 4,5 |

» | 6 12 25 |

4 | 220 | 18,9 10,2 5,4 |

Іноді застосовують автоматичну різання під флюсом легованих сталей, що мають товщину до 30 мм. Різання виконують на звичайних зварювальних автоматах зварювальним дротом Св-08 або Св-08А із застосуванням флюсу АН-348 (табл. 2).

Таблиця 2. Режими автоматичного різання під флюсом

| товщина розрізає легованої сталі, мм |

Діаметр зварювального прволокі, мм |

режими різання | ||

| ток, А | напруга дуги, В | Швидкість, м / ч | ||

| 10 | 4 | 1000 | 40-42 | 34,8 |

| 20 | 4 | 1200 | 42-44 | 30 |

| 30 | 4 | 1500 | 46-50 | 24,9 |

Дугове різання вугільним електродом

При дугового різання вугільними, графітовими електродами поділ досягають шляхом виплавлення металу уздовж лінії його розділу. Цей спосіб різання застосовують при обробці чавуну, кольорових металів, а також стали в тих випадках, коли не потрібно дотримання точних розмірів, а ширина і якість різу не мають значення. Різання виконують зверху вниз при дотриманні деякого кута нахилу оплавлятися поверхні до горизонтальної площини, що полегшує витікання металу. Різання ведуть на змінному або постійному струмі (табл. 3).

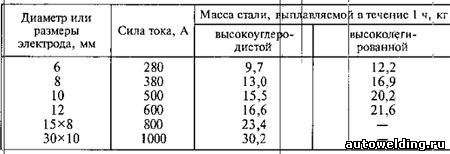

Таблиця 3. Режими різання вугільним електродом

Дугове різання неплавящімcя вольфрамовим електродом

Різка в захисному середовищі аргону застосовується дуже обмежено і лише в окремих випадках при обробці легованих сталей або кольорових металів. Суть методу різання полягає в тому, що на електроді створюють підвищений струм (на 20-30% більше, ніж при зварюванні) і проплавляющей наскрізь метал.

Киснево-дугове різання

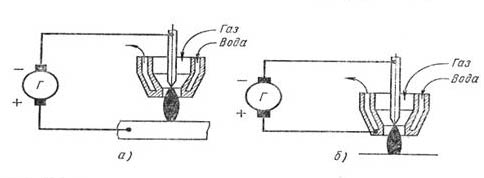

При киснево-дугового різання метал спочатку розплавляється електричною дугою, а потім згорає в струмені кисню і видувається. На малюнку приведена схема киснево-дугового різання.

В даний час існує декілька методів киснево-дугового різання. За кордоном (у США, Франції та Бельгії), наприклад, знайшов застосування метод киснево-дугового різання за допомогою сталевих трубчастих електродів.

При цьому способі різання метал нагрівається дугою, порушуємо між трубчастим електродом і оброблюваним виробом. Струмінь кисню, що надходить з отвору трубки, потрапляючи на нагріту поверхню, окисляє метал по всій його товщині.

Електродами служать трубки з низьковуглецевої або нержавіючої сталі при зовнішньому діаметрі 5 - 7 мм. Внутрішній діаметр трубки може бути 1 - 3,5 мм. Зовнішню поверхню електрода покривають спеціальним покриттям, що охороняє електрод від замикання з оброблюваних металом при його закріпленні і переміщенні. Киснево-дугове різання також виконують і вугільним електродом. Найбільш широке поширення спосіб киснево-дугового різання знайшов при підводних роботах.

Повітряно-дугове різання

При повітряно-дугового різання метал розплавляється дутої, що горить між виробом і вугільним електродом, а видаляється струменем стисненого повітря. Повітряно-дугове різання металів виконують на постійному струмі зворотної полярності, так як при дузі прямої полярності метал нагрівається порівняно на широкій ділянці, внаслідок чого видалення розплавляється металу утруднено. Можливе застосування і змінного струму. Для повітряно-дугового різання застосовують спеціальні різаки, які діляться на різаки з послідовним розташуванням повітряного струменя і різаки з кільцевим розташуванням повітряного струменя. У різаках з послідовним розташуванням повітряного струменя щодо електрода стиснене повітря обтікає електрод тільки з одного боку.

Для повітряно-дугового різання застосовують вугільні або графітові електроди. Графітові електроди більш стійкі, ніж вугільні. За формою електроди бувають круглими і пластинчастими. Величину струму при повітряно-дугового різання визначають за такою залежністю:

I = K ּ d,

де I - струм, А; d - діаметр електрода, мм; K- коефіцієнт, що залежить від теплофізичних властивостей матеріалу електрода, рівний 46-48 А / мм, для вугільних електродів і 60-62 А / мм для графітових.

Джерелами харчування для повітряно-дугового різання служать стандартні зварювальні перетворювачі постійного струму або зварювальні трансформатори.

Харчування різака стисненим повітрям здійснюють від цехової мережі, що має тиск 4-6 кгс / см2, а також від пересувних компресорів. Застосування стисненого повітря при повітряно-дугового різання тиском вище 6 ат недоцільно, так як сильна повітряний струмінь різко знижує стійкість горіння дуги.

Повітряно-дугове різання поділяють на поверхневу строжку і розділову різку.

Поверхневу строжку застосовують для оброблення дефектних місць в металі і зварних швах, А також для подрубки кореня шва і зняття фасок. Фаску можна знімати одночасно на обох кромках листа. Ширина канавки, що утворюється при поверхневій строжке, на 2-3 мм перевищує діаметр електрода.

|

|

|

: 1 - різак; 2 - повітря; 3 - джерело живлення дуги |

Повітряно-дугову розділову різку і строжку застосовують при обробці нержавіючої сталі і кольорових металів. Вона має ряд переваг перед іншими способами вогневої обробки металів, так як більш проста, а також більш дешева і більш продуктивна.

У табл. 1 наведені режими розділової повітряно-дугового різання вугільним електродом, а в табл. 2 наведені дані по обробленні кореня шва, виконаного встик з К-образної підготовкою крайок.

Таблиця 1. Режими розділової повітряно-дугового різання

Таблиця 2. Режими поверхневої повітряно-дугового різання

| товщина зварюваного металу, мм |

Діаметр електрода, мм |

Струм, А | Ширина оброблення кореня шва, мм |

глибина оброблення кореня шва, мм |

| 5 - 8 | 4 | 180 | 6-7 | 3-4 |

| 6 - 8 | 6 | 280 | 7,5-9 | 4-5 |

| 8 - 10 | 8 | 370 | 8,5-11 | 4-5 |

| 10 - 11 | 10 | 450 | 11,5-13 | 5-6 |

Плазменно-дугове різання

Плазма - це газ, що складається з позитивно і негативно заряджених частинок в таких пропорціях, що загальний заряд дорівнює нулю, т. Е. Плазма являє собою суміш електрично нейтральних молекул газу і електрично заряджених частинок, електронів і позитивних іонів. Наявність електрично заряджених частинок робить плазму чутливою до впливу електричних полів.

Плазма внаслідок наявності в ній електрично заряджених частинок є електропровідною, і при дії електричних полів в плазмі виникають електричні струми. Чим вище ступінь іонізації, тим вище електропровідність плазми. Токи в ній відхиляються під дією магнітних полів. Прискорення, що повідомляються заряджених частинок дією електричних і магнітних полів шляхом зіткнення передаються нейтральним частинкам газу, і весь обсяг плазми отримує направлений рух, утворюючи струмінь, потік або факел гарячого газу.

Електричні поля, впливаючи на плазму, повідомляють енергію заряджених частинок, а через ці частинки і всієї плазмі. В результаті такої передачі енергії температура плазми може досягти 20 000-30 000º С. Тому, чим більше є вільних електронів в речовині і чим швидше вони рухаються, тим більше провідність речовини, так як вільно рухаються електрони переносять електричні заряди. Інакше кажучи, плазма це струмопровідний газ, нагрітий до високої температури.

сутність плазмового різання складається в проплавлення металу потужним дуговим розрядом, локалізованому на малій ділянці поверхні металу, що розрізає з подальшим видаленням розплавленого металу із зони різу високошвидкісним газовим потоком. Холодний газ, що потрапляє в пальник, обтікає електрод і в зоні дугового розряду набуває властивостей плазми, яка потім закінчується через отвір малого діаметру в соплі у вигляді яркосветящейся струменя з великою швидкістю і температурою, що досягає 30 000 ° С і вище. Принципова схема плазмового різання приведена на рис. 1.

|

|

|

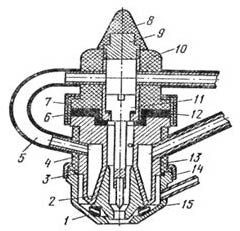

Мал. 1. : 1 - вольфрамовий електрод, 2 - мідне водоохлождаемое сопло, 3 - зовнішнє сопло, 4 - плазмовий струмінь, 5 - розрізається метал, 6 - ізоляційна шайба, 7 - баластні опір, 8 - джерело живлення |

Мал. 2. : А - прямої дії, б - побічної дії |

|

Мал. 3. : 1 - магнезитові кільце, 2 - сопло, 3 - гумова прокладка, 4, 6, 8, 10 - ізоляційне покриття, 5 - гумова трубка, 7 - сполучна гайка, 9 - пробка, 11 - катодний вузол, 12 - гумова прокладка, 13 - корпус сопла, 14 - сполучна гайка, 15 - зовнішнє сопло |

Залежно від застосовуваної електричної схеми плазмова різка металів може виконуватися незалежної і залежної дугами. Схема плазмового різання дугою прямої дії приведена на рис. 2, а, а дугою непрямої дії на рис. 2, б. Конструкція плазмового пальника приведена на рис. 3. У таблиці наводяться орієнтовні режими різання.

Плазмообразующий газ - система, яка перетворює подводимую електричну енергію в теплову, яка передається розрізається металу. Тому бажано, щоб газ мав високий потенціал іонізації і знаходився в молекулярному стані. Такими газами є аргон, азот, водень, гелій, повітря і їх суміші.

Устаткування для дугового зварювання

Ручна дугова зварка, джерелом теплоти якої служить електрична дуга, займає одне з провідних місць серед різних видів зварювання плавленням. Електрична дуга, що виникає за рахунок дугового розряду між електродом і зварюваних металом, виникає і підтримується джерелом постійного або змінного струму. Під дією теплоти, отриманої за допомогою електричної дуги, відбувається плавлення основного і присадочного матеріалів, в результаті чого утворюється зварювальна ванна. Остигаючи, метал кристалізується, утворюючи міцне зварене з'єднання. Всі операції по запаленню дуги, підтримання її довжини і переміщенню уздовж лінії шва виконуються зварником вручну без застосування механізмів. дугове зварювання виконується як плавиться, так і не плавиться електродом.

Устаткування для дугового зварювання:

Як устаткування, що створює стійку зварювальну дугу, застосовують різні трансформатори, випрямлячі та генератори. Залежно від характеру і інтенсивності зварювальних робіт і розмірів деталей, що зварюються промисловість випускає великий асортимент обладнання з різними технічними характеристиками. Однак всі вони повинні відповідати таким вимогам:

- мати на затискачах джерела струму напруга холостого струму при розімкнутої зварювального кола, достатню для збудження і стійкого горіння зварювальної дуги. При цьому напруга холостого струму повинно бути безпечним, тобто не більше 80 - 90В;

- забезпечити струм короткого замикання, що не перевищує встановлених значень, витримуючи тривалі короткі замикання без перегріву і пошкодження збудливою обмотки;

- мати пристрої для плавного регулювання сили зварювального струму;

- володіти хорошими динамічними властивостями, забезпечуючи швидке відновлення напруги після коротких замикань;

- мати гарну зовнішньою характеристикою.

Для побутового споживання сучасна промисловість випускає зварювальні апарати, що відрізняються двома характеристиками. Перша з них - це максимальний зварювальний струм, а друга - час роботи, протягом якого в 10 хвилинному робочому циклі виробляється цей максимальний струм. Наприклад, апарат, розрахований на 140 приміщення повинна бути захищена ток при 60% робочому циклі повинен забезпечити 140 ампер протягом не більше 6 хвилин з кожних 10 хвилин роботи. Решта 4 хвилини циклу відведені на режим холостого струму, при якому апарат остигає.

Характеристики зварювального устаткування

Зовнішня характеристика зварювального струму висловлює залежність між напругою на затискачах вихідних клем і струмом в зварювального ланцюга (рис.1). Розрізняють чотири види зовнішніх характеристик (крутопадаючих I, пологопадающих 2, жорстка 3 і зростаюча 4) вибір яких залежить від вольт-амперної характеристики зварювальної дуги. Під вольт-амперної характеристикою (ВАХ) (рис.2) розуміють залежність напруги дуги від сили зварювального струму.

Вольт-амперна характеристика зварювального апарату відрізняється від вольт-амперної характеристики будь-якого іншого джерела живлення своєї нелінійної залежністю. Це пояснюється тим, що кількість заряджених частинок в дуговому розряді не є величиною постійною і залежить від ступеня іонізації, то есгь від сили струму, і говорить про те, що електрична дуга в газах не підкоряється закону Ома. З наведеного малюнка видно, що при малих токах (до 100 А) кількість заряджених частинок в дузі інтенсивно росте, а її опір при цьому падає (падаюча зона ВАХ I). Це пояснюється зростанням емісії катода при його розігріві. При зростанні сили струму дуга починає стискатися, зростання заряджених частинок припиняється, а обсяг газу, який бере участь в перенесенні заряджених частинок, стискається (жорстка зона ВАХ II). Подальше зростання вольт-амперної характеристики можливий тільки при збільшенні витрачається всередині дуги енергії (зростаюча зона ВАХ III).

Зварювальні апарати ручного дугового зварювання плавкими електродами із захисним покриттям зазвичай експлуатуються на спадаючому і жорсткому ділянках ВАХ (зони I і II). Для харчування такої дуги застосовують джерела живлення з крутопадаючих і пологопадающих зовнішньою характеристикою, так як відхилення струму при зміні дуги у цих апаратів зазвичай незначні. Це особливо важливо при зварюванні у важкодоступних місцях, коли зварнику доводиться підбирати довжину дуги.

Механізація процесів при зварюванні під флюсом або плавиться в захисних газах дозволяє виконувати саморегулювання дуги при її випадкових відхиленнях. Це досягається зміною швидкості плавлення електрода, тобто при зменшенні дуги автоматично підвищується струм, і швидкість плавлення електрода збільшується. Для такої зварювання краще джерела живлення зі зростаючою ВАХ і зростаючої або жорсткої зовнішньої характеристикою.

Зварювальні трансформатори призначені для створення стійкої електричної дуги, тому вони повинні мати необхідну зовнішню характеристику. Як правило, це падаюча характеристика, так як зварювальні трансформатори використовуються для ручного дугового зварювання та зварювання під флюсом.

Промисловий змінний струм на території Росії має частоту 50 періодів в секунду (50 Гц). Зварювальні трансформатори служать для перетворення високої напруги електричної мережі (220 або 380 В) в низьке напруга вторинної електричного кола до необхідного для зварювання рівня, що визначається умовами для збудження і стабільного горіння зварювальної дуги. Вторинна напруга зварювального трансформатора при холостому ході (без навантаження в зварювального ланцюга) становить 60-75 В. При зварюванні на малих токах (60-100 А) для стійкого горіння дуги бажано мати напругу холостого ходу 70 - 80 В.

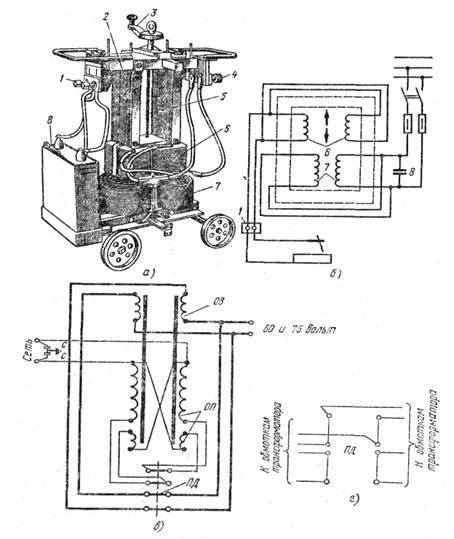

Трансформатори з нормальним магнітним розсіюванням. На рис. 1 наводиться принципова схема трансформатора з окремим дроселем. Комплект джерел живлення складається з понижуючого трансформатора і дроселя (регулятора реактивної котушки).

Понижуючий трансформатор, основою якого є магнітопровід 3 (сердечник), виготовлений з великої кількості тонких пластин (товщиною 0,5 мм) трансформаторної сталі, стягнутих між собою шпильками. На муздрамтеатрі 3 є первинна 1 і вторинна 2 (знижує) обмотки з мідного або алюмінієвого дроту.

Дросель складається з магнітопровода 4, набраного з листів трансформаторної сталі, на якому розташовані витки мідного або алюмінієвого дроту 5, розрахованого на проходження зварювального струму максимальної величини. На муздрамтеатрі 4 є рухома частина б, яку можна переміщати за допомогою гвинта, що обертається рукояткою 7.

Первинна обмотка 1 трансформатора підключається до мережі змінного струму напругою 220 або 380 В. Змінний струм високої напруги, проходячи по обмотці 1, створить чинне вздовж муздрамтеатру змінне магнітне поле, під дією якого у вторинній обмотці 2 індукується змінний струм низької напруги. Обмотку дроселя 5 включають в зварювальну ланцюг послідовно з вторинною обмоткою трансформатора.

Величину зварювального струму регулюють шляхом зміни повітряного зазору а між рухомою і нерухомою частинами магнітопровода 4 (рис. 1). При збільшенні повітряного зазору а магнітне опір муздрамтеатру збільшується, магнітний потік відповідно зменшується, а отже, зменшується індуктивний опір котушки і збільшується зварювальний струм. При повній відсутності повітряного зазору а дросель можна розглядати як котушку на залізному осерді; в цьому випадку величина струму буде мінімальною. Отже, для отримання більшої величини струму повітряний зазор потрібно збільшити (рукоятку на дроселі обертати за годинниковою стрілкою), а для отримання менші за розміром струму - зазор зменшити (рукоятку обертати проти годинникової стрілки). Регулювання зварювального струму розглянутим способом дозволяє налаштовувати режим зварювання плавно і з достатньою точністю.

Сучасні зварювальні трансформатори типу ТД, ТС, ТСК, СТШ і інші випускаються в однокорпусному виконанні.

У 1924 р академіком В. П. Нікітіним була запропонована система зварювальних трансформаторів типу СТН, що складаються з трансформатора і вбудованого дроселя. Принципова електрична і конструктивна схема трансформаторів типу СТН в однокорпусному виконанні, а також магнітна система показані на рис. 2. Сердечник такого трансформатора, виготовлений з тонколистової трансформаторної сталі, складається з двох, пов'язаних загальним ярмом сердечників, - основного і допоміжного. Обмотки трансформатора виготовлені у вигляді двох котушок, кожна з яких складається з двох шарів первинної обмотки 1, виконаних з ізольованого проводу, і двох зовнішніх шарів вторинної обмотки 2, виконаних з неізольованою шинної міді. Контури стабілізуючі просякнуті теплостійким лаком і мають азбестові прокладки.

Обмотки трансформаторів типу СТН виготовляють з мідного або алюмінієвого проводів з висновками, армованими міддю. Величину зварювального струму регулюють за допомогою рухомого пакету муздрамтеатру 4, шляхом зміни повітряного зазору а гвинтовим механізмом з рукояткою 5. Збільшення повітряного зазору при обертанні рукоятки 5 за годинниковою стрілкою викликає, як і в трансформаторах типу СТЕ з окремим дроселем, зменшення магнітного потоку в муздрамтеатрі 6 і збільшення зварювального струму. При зменшенні повітряного зазору підвищується індуктивний опір реактивної обмотки дроселя, а величина зварювального струму зменшується.

ВНІІЕСО розроблені трансформатори цієї системи СТН-500-П і СТН-700-І з алюмінієвими обмотками. Крім того, на базі цих трансформаторів розроблені трансформатори ТСОК-500 і ТСОК-700 з вбудованими конденсаторами, підключеними до первинної обмотці трансформатора. Конденсатори компенсують реактивну потужність і забезпечують підвищення коефіцієнта потужності зварювального трансформатора до 0,87.

Однокорпусні трансформатори СТН більш компактні, маса їх менше, ніж у трансформаторів типу СТЕ з окремим дроселем, а потужність однакова.

Трансформатори з рухомими обмотками зі збільшеним магнітним розсіюванням. Трансформатори з рухомими обмотками (до них відносяться зварювальні трансформатори типу ТС, ТСК і ТД) отримали в даний час широке застосування при ручного дугового зварювання. Вони мають підвищену індуктивність розсіювання і виконуються однофазними, стрижневого типу, в однокорпусному виконанні.

Котушки первинної обмотки такого трансформатора нерухомі і закріплені у нижнього ярма, котушки вторинної обмотки рухливі. Величину зварювального струму регулюють зміною відстані між первинною і вторинною обмотками. Найбільша величина зварювального струму досягається при зближенні котушок, найменша - при видаленні. З ходовим гвинтом 5 пов'язаний покажчик зразкової величини зварювального струму. Точність показань шкали становить 7,5% від значення максимального струму. Відхилення величини струму залежать від напруги, що підводиться і довжини зварювальної дуги. Для більш точного виміру зварювального струму повинен застосовуватися амперметр.

|

|

| Мал. 3. : А - конструктивна схема трансформатора ТСК-500; б - електрична схема трансформатора ТСК-500: 1 - мережеві затискачі для проводів; 2 - сердечник (магнітопровід); 3 - рукоятка регулювання струму; 4 - затискачі для приєднання зварювальних проводів; 5 - ходовий гвинт; 6 - котушка вторинної обмотки; 7 - котушка первинної обмотки; 8 - компенсуючий конденсатор; в - паралельне; г - послідовне з'єднання обмоток трансформатора ТД-500; ОП - первинна обмотка; ОВ - вторинна обмотка; ПД - перемикач діапазону струмів; З - захисний фільтр від радіоперешкод. | Рис.4 Портативний зварювальний апарат |

На рис. 3-а, б показані принципова електрична і конструктивна схеми трансформатора ТСК-500. При повороті рукоятки 3 трансформатора за годинниковою стрілкою котушки обмоток 6 і 7 зближуються, внаслідок чого магнітне розсіювання і викликаного їм індуктивний опір обмоток зменшуються, а величина зварювального струму збільшується. При повороті рукоятки проти годинникової стрілки котушки вторинної обмотки видаляються від котушок первинної обмотки, магнітне розсіювання збільшується і величина зварювального струму зменшується.

Трансформатори забезпечені ємнісними фільтрами, призначеними для зниження перешкод радіотрансляції, створюваних при зварюванні. Трансформатори типу ТСК відрізняються від ТС наявністю компенсуючих конденсаторів 8, що забезпечують підвищення коефіцієнта потужності (соs φ). На рис. 3, в показана принципова електрична схема трансформатора ТД-500.

ТД-500 являє собою понижуючий трансформатор з підвищеною індуктивністю розсіювання. Зварювальний струм регулюють зміною відстані між первинною і вторинною обмотками. Обмотки мають по дві котушки, розташовані попарно на загальних стрижнях муздрамтеатру. Трансформатор працює на двох діапазонах: попарне паралельне з'єднання котушок обмоток дає діапазон великих струмів, а послідовне - діапазон малих струмів.

Послідовне з'єднання обмоток за рахунок відключення частини витків первинної обмотки дозволяє підвищити напругу холостого ходу, що сприятливо відбивається на горінні дуги під час зварювання на малих токах.

При зближенні обмоток зменшується індуктивність розсіювання, що призводить до збільшення зварювального струму; при. збільшенні відстані між обмотками збільшується індуктивність розсіювання, а струм відповідно зменшується. Трансформатор ТД-500 має однокорпусні виконання з природною вентиляцією, дає падаючі зовнішні характеристики і виготовляється тільки на одне напруга мережі - 220 або 380 В.

Трансформатор ТД-500 ~ однофазний стрижневого типу складається з наступних основних вузлів: муздрамтеатру - сердечника, обмоток (первинної та вторинної), регулятора струму, перемикача діапазонів струмів, токоуказательного механізму і кожуха.

Алюмінієві обмотки мають по дві котушки, розташовані попарно на загальних стрижнях муздрамтеатру. Котушки первинної обмотки нерухомо закріплені у нижнього ярма, а вторинної обмотки - рухливі. Перемикання діапазонів струму виробляють перемикачем барабанного типу, рукоятка якого виведена на кришку трансформатора. Величину відліку струму проводять за шкалою, отградуированной відповідно на два діапазони струмів при номінальній напрузі мережі живлення.

Ємнісний фільтр, що складається з двох конденсаторів, служить для зниження перешкод радіоприймальним пристроїв.

Правила техніки безпеки при експлуатації зварювальних трансформаторів. В процесі роботи електрозварник постійно звертається з електричним струмом, тому всі струмопровідні частини зварювального кола повинні бути надійно ізольовані. Струм величиною 0,1 А і вище небезпечний для життя і може призвести до трагічного результату. Небезпека ураження електричним струмом залежить від багатьох чинників і в першу чергу від опору ланцюга, стану організму людини, вологості і температури навколишнього атмосфери, напруги між точками дотику і від матеріалу підлоги, на якому стоїть людина.

Зварювальник повинен пам'ятати, що первинна обмотка трансформатора з'єднана з силовою мережею високої напруги, тому в разі пробою ізоляції це напруга може бути і у вторинному ланцюзі трансформатора, т. Е. На електродотримачі.

Напруга вважається безпечним: в сухих приміщеннях до 36 В і в сирих до 12 В.

При зварюванні в закритих судинах, де підвищується небезпека ураження електричним струмом, необхідно застосовувати обмежувачі холостого ходу трансформатора, спеціальне взуття, гумові підстилки; зварювання в таких випадках ведеться під безперервним контролем спеціального чергового. Для зниження напруги холостого ходу існують різні спеціальні пристрої - обмежувачі холостого ходу.

Зварювальні трансформатори промислового використання, як правило, підключають до трифазної мережі 380 В, що в побутових умовах не завжди зручно. Як правило, підключення індивідуального ділянки до трифазної мережі клопітно і дорого, і без особливої потреби це не роблять. Для таких споживачів промисловість випускає зварювальні трансформатори, розраховані на роботу від однофазної мережі з напругою 220 - 240 В. Приклад такого портативного зварювального апарату наведено на рис.4. Цей апарат, який забезпечує розігрів дуги до 4000 ° С, зменшує звичайне мережеве напруга, одночасно підвищуючи зварювальний струм. Струм в установленому діапазоні регулюється за допомогою ручки, змонтованої на передній панелі апарату. У комплект апарату входить мережевий кабель і два зварювальних дроти, один з яких з'єднаний з електродотримачем, а другий - із заземлювальним затискачем.

Схема трифазного некерованого мостового випрямляча (а) і часові діаграми струмів і напруг в схемі при роботі випрямляча на активне навантаження (б-з)

Принцип дії його заснований на харчуванні зварювальної дуги постійним струмом, що протікає по ланцюгу вторинної обмотки і випрямленою блоком селенових або кремнієвих випрямлячів. Для отримання падаючої зовнішньої характеристики ці пристрої часто забезпечують додатковим дроселем, включеним в ланцюг постійного струму. Як правило, зварювальні випрямлячі виготовляють за трифазною схемою, переваги якої полягають у великій кількості пульсацій напруги, що забезпечує рівномірне навантаження трифазного ланцюга.

Однак на практиці часто можна зустріти і однофазні зварювальні випрямлячі (в тому числі і саморобні) з досить хорошими характеристиками. Гідність зварювальних випрямлячів полягає у відсутності обертових вузлів, що забезпечує їх досить надійну роботу.

Зварювальні випрямлячі можуть використовуватися як для ручного дугового зварювання, так і для імпульсно-дугового зварювання плавкими електродами в середовищі захисних газів. Для зручності користування зварювальні випрямлячі, що застосовуються для механізованого зварювання, Можуть забезпечуватися дистанційним перемикачем режимів.

зварювальні перетворювачі

Для живлення електричної дуги постійним струмом випускаються пересувні і стаціонарні зварювальні перетворювачі. На малюнку показано пристрій Однопостовий зварювального перетворювача, що випускається нашою промисловістю.

Однопостовий зварювальний перетворювач складається з двох машин: з приводного електродвигуна 2 і зварювального генератора постійного струму, розташованих в загальному корпусі 1. Якір 5 генератора і ротор електродвигуна розташовані на загальному валу, підшипники якого встановлені в кришках корпусу перетворювача. На валу між електродвигуном і генератором знаходиться вентилятор 3, призначений для охолодження агрегату під час його роботи. Якір генератора набраний з тонких пластин електротехнічної сталі товщиною до 1 мм і забезпечений поздовжніми пазами, в яких укладені ізольовані витки обмотки якоря. Кінці обмотки якоря припаяні до відповідних пластин колектора 6. На полюсах магнітів насаджені котушки 4 з обмотками з ізольованого дроту, які включаються в електричне коло генератора.

Генератор працює за принципом електромагнітної індукції. При обертанні якоря 5 його обмотка перетинає магнітні силові лінії магнітів, в результаті чого в обмотках якоря наводиться змінний електричний струм, який за допомогою колектора 6 перетворюється в постійний; з щіток токос'емника 7, при навантаженні в зварювального ланцюга, струм тече з колектора до затискачів 9. Пускорегулирующая і контрольна апаратура перетворювача змонтована на корпусі 1 в загальній коробці 12.

Перетворювач включається пакетним вимикачем 11. Плавне регулювання величини струму збудження і регулювання режиму роботи зварювального генератора виробляють реостатом в ланцюзі незалежного збудження маховичком 8. За допомогою перемички, що з'єднує додатковий затискач з одним з позитивних висновків від послідовної обмотки, можна встановлювати зварювальний струм для роботи до 300 і до 500 А. Робота генератора на токах, що перевищують верхні межі (300 і 500 А), що не 2еекомендуется, так як можливий перегрів машини і порушиться система комму ації. Величина зварювального струму визначається амперметром 10, шунт якого включений в ланцюг якоря генератора, змонтованого всередині корпусу перетворювача.

Обмотки генератора виконують з міді або алюмінію. Алюмінієві шини армують мідними пластинками. Для захисту від радіоперешкод, що виникають при роботі генератора, застосований ємнісний фільтр з двох конденсаторів.

Перед пуском перетворювача в роботу необхідно перевірити заземлення корпусу; стан щіток колектора; надійність контактів у внутрішній і зовнішній ланцюга; штурвал реостата повернути проти годинникової стрілки до упору; перевірити, чи не стосуються кінці зварювальних проводів один одного; встановити перемичку на клемній коробці відповідно необхідної величини зварювального струму (300 або 500 А).

Пуск преобразозателя здійснюється включенням двигуна в мережу (пакетним вимикачем 11). Після приєднання до мережі необхідно перевірити напрямок обертання генератора (якщо дивитися з боку колектора, ротор повинен обертатися проти годинникової стрілки) і в разі необхідності поміняти місцями проводи в місці їх підключення до мережі живлення.

Правила безпеки при експлуатації зварювальних перетворювачів. При експлуатації зварювальних перетворювачів необхідно пам'ятати:

напруга на затискачах двигуна, що дорівнює 380/220 В, є небезпечним. Тому вони повинні бути закриті. Все під'єднання зі сторони високої напруги (380/220 В) повинен здійснювати тільки електрик, що має право на виконання електромонтажних робіт;

корпус перетворювача повинен бути надійно заземлений;

напруга па затискачах генератора, рівне при навантаженні 40 В, при холостому ході генератора ДСО-500 може підвищуватися до 85 В. При роботі в приміщеннях і на відкритому повітрі при наявності підвищеної вологості, пилу, високої навколишньої температури повітря (вище 30 ° С), токопроводящего статі або при роботі на металевих конструкціях напруга вище 12 В вважається небезпечним для життя.

При всіх несприятливих умовах (сире приміщення, струмопровідний підлогу та ін.) Необхідно користуватися гумовими килимками, а також гумовим взуттям і рукавицями.

Небезпека ураження очей, рук та обличчя променями електричної дуги, бризками розплавленого металу і заходи захисту від них ті ж, що і при роботі від зварювальних трансформаторів.

зварювальні генератори

Зварювальні генератори представляють собою генератори постійного струму з характеристиками, що забезпечують стійке горіння зварювальної дуги. Складається апарат з статора з магнітними полюсами і якоря з обмоткою і колекторами. При обертанні якоря в магнітному полі, створюваному полюсами статора, в його обмотках виникає змінний струм, який за допомогою колектора перетворюється в постійний. Зняття струму з колектора забезпечують вугільні щітки, через які струм підводиться до вихідних затискачів. Зварювальні генератори можуть бути двох типів.

У першому типі обертання якоря забезпечується електричним двигуном, розташованим з ним на одному валу. Такі пристрої називають зварювальним перетворювачем. У зварювальних агрегатах обертає пристроєм є двигун внутрішнього згоряння. Гідність їх полягає в можливості виконання зварювальних робіт без зовнішнього джерела електричного живлення.

Існує кілька електричних схем зварювальних генераторів, що відрізняються зовнішньою характеристикою. Найбільше застосування отримали зварювальні генератори з падаючими зовнішніми характеристиками, принципові електричні схеми приведені на рис.1 а, б.

Генератор з незалежним збудженням і розмагнічуючою послідовною обмоткою (рис.1, а) працює за наступним принципом: обмотка незалежного збудження 1 харчується від окремого джерела постійного струму. Розмагнічує обмотка 2 включена в зварювальну ланцюг послідовно з обмоткою якоря. Для регулювання струму незалежного збудження передбачений реостат. Напрямок витків обмотки незалежного збудження і розмагнічує обмотки таке, що створювані ними магнітні потоки «Фн» і «Фр» протилежні за своїм напрямом. В результаті накладення друг на друга двох магнітних потоків виходить результуючий потік, рівний різниці їх величин Фрез = Фн - Фр.

При збільшенні струму в зварювального ланцюга потік «Фн» залишається постійним, а потік «Фр», створюваний розмагнічуючої котушкою, збільшується. Тому результуючий потік, ЕРС і напругу на затискачах генератора будуть падати, створюючи падаючу зовнішню характеристику.

У генераторах з самозбудженням (рис. 1,6) напруга на намагнічує обмотку знімається з центру самого генератора за допомогою щітки «а» і є практично постійною величиною. Тому магнітний потік «Фн» істотно не змінюється.

Технічні характеристики і підключення зварювальних апаратів

Високочастотна складова в зварювальному апараті дозволяє істотно підвищити ККД джерела живлення, знизити його габарити і вага. Крім того, апарати з підвищеною частотою забезпечують хороші технологічні властивості і широкий межа регулювання, що дає передумову їх перспективності. До таких апаратів відносяться інверторні джерела ВДЧІ-251 і ВДУЧ-301, технічні характеристики яких наведені в таблиці.

Підключення зварювальних апаратів

Підключення зварювальних апаратів до електричної мережі повинно виконуватися відповідно до певних вимог, що забезпечують безпечне проведення робіт. Будь-яке зварювальне обладнання підключається тільки через комутаційні апарати, що володіють необхідним ступенем захисту. Ні в якому разі не можна виконувати харчування зварювальної дуги безпосередньо від силової або освітлювальної мережі.

Підключення зварювального апарату виконують гнучким багатожильним кабелем, з обов'язковим захисним заземленням (в установках з ізольованою нейтраллю) або захисним занулением (в установках з глухозаземленою нейтраллю). Підключення до електричної мережі та від'єднання від неї повинен виконувати електротехнічний персонал, що обслуговує дану мережу.

Проводка, використовувана для підключення зварювального апарату, повинна бути надійно заізольована і захищена від механічних і температурних ушкоджень. Сам процес зварювання повинен виконуватися за допомогою двох проводів. Як зворотний провід можуть служити мідні або сталеві шини за умови, що їх переріз забезпечує проходження струму потрібної сили без нагрівання. Якщо зварювання виробляється в приміщеннях з підвищеною пожежною небезпекою, то зворотний провід повинен бути ізольований так само, як і подає. Перетин кабелів підбирають відповідно до значення струму, а їх ізоляцію - за робочою напругою.

Будь-яка зварювальний установка повинна бути обладнана:

- запобіжниками або автоматичними вимикачами з боку силової мережі, що забезпечують захист обладнання;

- приладом, що вказує значення струму (амперметром або шкалою на регуляторі струму);

- автоматичним вимикачем чи контактором для підключення безпосередньо до електричної мережі.

зварювальні пристосування

Зварювальні апарати повинні комплектуватися необхідним приладдям - електродотримачем, затискачем для приєднання проводу до виробу, зварювальними проводами необхідної довжини, розрахованими на всю зону обслуговування, захисним щитком і діелектричним килимком. Особливу увагу слід приділити підбору електродотримача, так як від того, наскільки зручний він буде в роботі, багато в чому залежить її якість.

Електродотримачі

Електродотримачі - пристосування, призначене для закріплення електрода і підведення до нього електричного струму. Промисловістю випускається кілька стандартних видів електрододер (рис.1). Розрізняють гвинтові, пластинчасті, вилочні й пружинні електродотримачі. Основні вимоги, яким повинен задовольняти цей інструмент - зручність, надійне закріплення електрода і хороший електричний контакт в місці його кріплення.

Рукоятка інструменту повинна виготовлятися з негорючого діелектричного та теплоізоляційного матеріалу, струмопровідні частини повинні бути надійно заізольовані і захищені від випадкового дотику до них. Різниця температур зовнішньої поверхні рукоятки на ділянці, який охоплює рука зварника, і довкіллям повинна бути не більше 40 ° С при номінальному режимі роботи.

Серед різноманіття застосовуваних електрододер найбільш безпечними є пружинні конструкції, які витримують без ремонту до 10 тисяч затискачів. Застосування саморобних електрододер (що іноді можна зустріти на практиці) або інструментів з порушеною ізоляцією неприпустимо.

При зварюванні постійним струмом допускається застосування електрододер з ізоляцією тільки рукоятки. Конструкція такої рукоятки повинна виключати створення струмопровідних містків між зовнішньою поверхнею рукоятки та деталями, що перебувають під напругою. Такі електродотримачі мають застережний напис: «Застосовувати тільки для постійного струму».

зварювальні щитки

Зварювальні щитки випускають двох типів: ручні і головні. Їх виготовляють з негорючих матеріалів з матовою гладкою поверхнею чорного кольору і постачають захисними світлофільтрами, що захищають очі зварника від дії інфрачервоних і ультрафіолетових променів зварювальної дуги. Підбір світлофільтрів здійснюють в залежності від особливостей зору зварника, величини зварювального струму, складу зварюваного металу, виду дугового зварювання та захисту зварювальної дуги.

Сучасній вітчизняною промисловістю випускається 13 світлофільтрів, що регламентуються ГОСТ 12.4.035-78, мають зовнішні розміри 52 х 102 мм. Світлофільтри вставляють в рамку щитка і захищають зовні звичайним склом, яке періодично змінюють, так як воно покривається краплями металу. Світлофільтри, рекомендовані для застосування в процесі зварювання дуговим методом, Відображені в таблиці.

Світлофільтри для дугового зварювання

| метод зварювання | Значення струму, А для світлофільтрів | ||||||||||||

| З 1 | З-2 | З-3 | З-4 | З-5 | З-6 | З-6 | З-7 | З-8 | З-9 | З-10 | З-12 | З-13 | |

| Дугове зварювання електродом, що плавиться | - | - | 15-30 | 30-60 | 50-150 | 150-275 | 275-350 | 350-600 | 600-700 | 700-900 | 900 | - | - |

| Дугове зварювання важких металів плавиться в середовищі інертного газу | - | - | 20-30 | 30-50 | 50-80 | 80-100 | 100-200 | 200-350 | 350-500 | 500-700 | 700-900 | 900 | - |

| Сварка легких сплавів, що плавиться в середовищі інертного газу | - | - | - | 15-30 | 30-50 | 50-90 | 90-150 | 150-275 | 275-350 | 350-600 | 600-800 | 800 | - |

| Зварювання вольфрамовим електродом в середовищі інертного газу | - | - | 01.10.15 | 15-20 | 20-40 | 40-80 | 80-100 | 100-175 | 175-275 | 275-300 | 300-400 | 400-600 | 600 |

| Зварювання плавиться в середовищі вуглекислого газу | 30-60 | 60-100 | 100-150 | 150-175 | 175-300 | 300-400 | 400-600 | 600-700 | 700-900 | - | - | - | - |

Для забезпечення оптимальних умов роботи зварника з урахуванням індивідуальних особливостей його зору рекомендується крім світлофільтрів, наведених у таблиці, використовувати світлофільтри на один номер більше або менше. Якщо в цьому випадку оптимальні зорові умови зварника не будуть досягнуті, необхідно перевірити освітленість і зір зварника.

Кабелі та зварювальні дроти

Кабелі та зварювальні дроти повинні бути багатожильними, розрахованими на щільність струму до 5 а / мм при токах до 300 А. Їх сплітають з великого числа відпалених мідних дротиків діаметром 0,18 - 0.20 мм. Довжина зварювального дроту визначається виходячи з умов зварювання, але в будь-якому випадку не рекомендується застосовувати дроти завдовжки понад 30 м, так як це викликає велике падіння напруги в зварювального ланцюга.

Струмоведучі проведення надійно приєднують за допомогою спеціальних затискачів, деякі конструкції яких наведені на рис. 1А. Використання саморобних подовжувачів, скруток, шматків і обрізків металу для цієї мети неприпустимо.

Установки для автоматичного зварювання поздовжніх швів обичайок - в наявності на складі!

Висока продуктивність, зручність, простота в управлінні і надійність в експлуатації.

Зварювальні екрани і захисні шторки - в наявності на складі!

Захист від випромінювання при зварюванні і різанні. Великий вибір.

Доставка по всій Росії!

Поряд з кисневої різкою в промисловості широко застосовують і інші способи термічного різання, При здійсненні яких метал нагрівають не газовим полум'ям, а електричною дугою, низькотемпературної плазмою або променем лазера.

Сутність дугового різання полягає в тому, що між електродів і розрізає заготівлею збуджується електрична дуга, яка розплавляє метал. Метал видаляється з різу струменем кисню або повітря.

При киснево-дугового різання кисень надходить в рез по внутрішньому каналу металевого електрода (рис. 19.1), покритого обмазкой спеціального складу. Рукоятка пальника забезпечує закріплення електрода і подачу кисню. Процес різання починається з порушення дуги між електродом і металом, потім подається кисень, який здійснює окислення металу в розрізі і примусове видалення продуктів реакції з порожнини різу.

При підводного киснево-дугового різання застосовують як плавляться, так і не плавляться електроди. Перші виготовляють з сталевих трубок з зовнішнім діаметром 8 мм, товщиною стінки 2 ... 2,5 мм і довжиною 400 мм. На поверхню трубки наносять водостійке покриття, яке дозволяє спирати електрод на поверхню металу, що забезпечує постійне відстань між електродом і металом, а також стабільність горіння дуги.

Мал. 19.1. Схема киснево-дугового різання:

1 - джерело електроживлення; 2 - напрямна, 3 - електропривод; 4 - розрізається метал; 5 - електрод; α - кут нахилу електрода до поверхні металу

Крім того, використання карборундових покриття збільшує тривалість роботи одним електродом з 1 до 40 хв. При різанні на повітрі замість металевих застосовують порожнисті вугільні або графітові електроди, що призводить до значної економії металу.

Повітряно-дугове різання металів виконують суцільним вугільним або графітовим електродом, що закріплюється в електродотримачі. У нерухомій губці останнього просвердлені отвори для подачі повітря паралельно осі електрода.

Мал. 19.2 Схеми розділової (а) і поверхневої (б) повітряно-дугового різання:

1 - Електродотримачі; 2 струмінь повітря; 3 - електрод; 4 - напрямок різання; 5 розрізається метал

Розрізняють два види повітряно-дугового різання - розділову і поверхневу. При розділової різанні електрод заглиблений в порожнину різу (рис. 19.2, а) під кутом до поверхні металу, що розрізає, що становить 60 ... 90 °.

При поверхневій повітряно-дугового різання дуга горить між кінцем електрода і поверхнею оброблюваного металу. Електрод нахилений до поверхні під кутом 30 ° в бік, протилежний напрямку різання (рис. 19.2, б). Різання виконують на постійному струмі зворотної полярності. Напруга на дузі становить 45 ... 50 В, сила струму - 250 ... 500 А (для окремих ризиків - до 1600 А), діаметр електрода - 6 ... 12 мм, тиск повітря - 0,4 ... 0 , 6 МПа, його витрата - 20 ... 40 м 3 / год. Маса металу, що виплавляється протягом 1 год, досягає 20 кг.

Слід зазначити, що киснево і повітряно-дугові способи розділового різання застосовують лише в тих випадках, коли не потрібна висока якість поверхні різу або відсутній горючий газ.

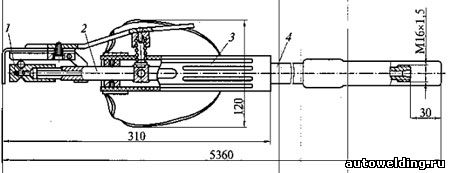

Найбільшого поширення набула поверхнева повітряно-дугове різання, пов'язана з усуненням дефектів зварних швів, І також дефектів на сталевих, чавунних і кольорові виливок. Вітчизняна промисловість випускає різаки РВДМ-315 (рис. 19.3) і РВДЛ-1600.

Мал. 19.3. Різак для повітряно-дугового різання РВДМ-315:

1 - контактно-сопловий пристрій; 2 - корпус електродотримача з вбудованим повітряним клапаном; 3 - рукоятка; 4 - газо- і струмопровідні комунікації

При обробці високолегованої став л і чавуну поверхнева повітряно-дугове різання конкурує з поверхневою киснево-флюсового різкою, так як при її застосуванні не потрібні флюс, горючий газ і кисень. Джерелами струму для повітряно-дугового різання служать зварювальні перетворювачі, випрямлячі підвищеної потужності і джерела змінного струму з жорсткою вольт-амперної характеристикою, що забезпечують стійкий ведення процесу зачистки в електроімпульсної режимі при силі струму до 2000 А. Подача повітря компресорами становить 20 ... 30 м 3 / ч. На воздухопроводу рекомендується встановлювати волого і масловіддільники.

Орієнтовні режими поверхневої повітряно-дугового різання наведені в табл. 19.1.

Якість і продуктивність ручної повітряно-дугового різання багато в чому залежать від кваліфікації різьбяра. Так, наприклад, внаслідок нерівномірності подачі електрода змінюється глибина канавки.

Нерівномірно переміщуваний електрод може торкатися металу, що визивaeт місцеве коксування останнього. Зміст вуглецю підвищується на поверхні різу і при малому тиску повітря (до 392 кПа). При оптимальних параметрах повітряно-дугового поверхневої різання товщина шару з підвищеним вмістом вуглецю на поверхні різу не перевищує 80 мкм.

При обробці низьковуглецевих і низьколегованих сталей середній вміст вуглецю на поверхні різу становить 0,25 ... 0,35%, що не викликає ускладнень при подальшій зварюванні, так як вміст вуглецю в металі шва зростає лише на 0,02 ... 0, 03%. Однак підвищення вмісту вуглецю на поверхні резa може привести до погіршення пластичних властивостей металу. Для підвищення пластичності поверхні різу після повітряно-дугового поверхневої різання рекомендується обробка канавки шліфувальним кругом на глибину до 0,5 мм.

Способи різання плавиться.

дугове різання є одним з видів розділового різання. Вона заснована на виплавлення металу із зони різання теплотою електричної дуги, порушуємо між електродом і розрізає. Цей спосіб широко застосовується при будівельно-монтажних роботах для грубого оброблення металу. Різання виробляють сталевими електродами з якісним покриттям, але більш тугоплавким, ніж для зварювання. Таке покриття забезпечує при різанні освіту невеликого козирка, який закриває зону дуги. Козирок оберігає електрод від короткого замикання на розрізається метал, а також сприяє більш зосередженого нагрівання металу і дозволяє продуктивніше вести різання. В якості покриття застосовують суміш, що містить 70% марганцевої руди і 30% рідкого скла. Товщина покриття складає 1 ... 1,5 мм . Успішно використовуються також електроди з покриттям ЦМ-7 і ЦМ-7с . електроди діаметром 4. .6 мм є найбільш рекомендованими. Струм при різанні вибирають в межах 50 ... 60 А на 1 мм діаметруелектрода. Джерелом живлення дуги можуть служити зварювальні генератори або зварювальні трансформатори. Дугове різання застосовують для розрізання металів товщиною не більше 30 мм ; продуктивність низька - при товщині металу, що розрізає 15 мм швидкість різання не перевищує 120 ... 150 мм / хв . Витрата електрода становить 1,0 ... 1,5 кг на 1 м розрізає.

Киснево-дугове різання відрізняється від дугового тим, що на нагріте до плавлення ділянку поверхні металу подають струмінь чистого кисню. Кисень пропалює метал ділянки різання і видуває утворилися оксиди і розплавлений метал з порожнини різу. При згорянні металу виділяється додаткова теплота, яка прискорює процес плавки і різання металу. Такий спосіб застосовують для виконання коротких розрізів в різних будівельних конструкціях.

ВНІІавтогенмаш розробив спосіб ручного киснево-дугового різання різаком типу РГД . При цьому способі різьбяр в правій руці тримає Електродотримачі, а в лівій - різак. Порушивши дугу і нагрів метал до плавлення, різьбяр натискає на ручку кисневого клапана і направляє струмінь кисню на розігрітий метал, потім дугу і різак переміщує уздовж лінії різу. Електродами служать сталеві стрижні діаметром 4 ... 5 мм з покриттям ЦМ-7 , ОММ-5 , ОЗС-З та ін. Струм в залежності від діаметра електрода становить 160 ... 250 А . Цим способом можна розрізати метал товщиною до 50 мм . метал товщиною 10 ... 20 мм ріжуть електродом діаметром 4 мм зі швидкістю 450 ... 550 мм / хв . Витрата кисню становить 100 ... 160 л / хв . вуглецеві і низьколегованісталі товщиною 50 мм ріжуть електродом діаметром 5 мм зі швидкістю 200 мм / хв при витраті кисню до 400 л / хв .

Важливою перевагою киснево-дугового різання є можливість поєднання різання зі зварювальними роботами при монтажі різних будівельних конструкцій.

Способи різання неплавким електродом.

Застосовуються наступні види дугового різання не плавиться,: розділова різання не плавиться,, повітряно-дугове різання і плазменно-дугове різання .

розділова різання виробляється плавиться: вугільним, графітовим або вольфрамовим. Вугільні і графітові електроди діаметром 12 ... 25 мм дозволяють розрізати метал товщиною до 100 мм . Різання виробляють постійним струмом прямої полярності. Струм в залежності від діаметра електрода становить 40 ... 1000 А . Вугільні електроди в процесі різання науглероживается кромки розрізу і цим ускладнюють подальшу механічну обробку. Графітові електроди дають чистіший розріз, довше зберігаються і допускають великі щільності струму.

Повітряно-дугове різання використовується як для розділової, так і для поверхневої різання. При цьому способі між плавиться і розрізає збуджують дугу. Теплотою дуги розплавляють метал ділянки різання, а струменем стисненого повітря безперервно видаляють його з порожнини різу.

Мал. 1

Для повітряно-дугового різання низьковуглецевої і неіржавіючої сталі товщиною до 20 мм використовують універсальний різак РВД-4А-66 (Рис. 1: 1 - електрод , 2 -головка , 3 - нажімной важіль , 4 - корпус , 5 - кабель-шланг ). Він має змінні вугільні електроди діаметром 6 ... 12 мм . струм досягає 400 А , А при короткочасному форсованому режимі - 500 А . Тиск повітря становить 0,4 ... 0,6 МПа . Витрата повітря при тиску 0,5 МПа не перевищує 20 м 3 / год . Маса різака - 1 кг . Процес різання протікає стійко при харчуванні різака на постійному струмі зворотної полярності. При постійному струмі прямої полярності і при змінному струмі процес йде нестійкий, продуктивність низька при поганій якості поверхні різу. Продуктивність різання залежить від струму. при струмі 200 А за 1 ч роботи можна видалити до 7 кг низьковуглецевої сталі, при струмі 300 А - до 10 кг , А при 500 А - близько 20 кг . Крім того, з підвищенням струму знижується питома витрата електроенергії з 3 кВт год / кг при струмі 300 А до 2 кВт Ч / кг при 500 А .

Мал. 2

Плазменно-дугове різання є прогресивним високопродуктивним способом різання металів. Вона здійснюється глибоким проплавлением металу стислою дугою в зоні різання і видаленням частинок розплавленого металу газовим потоком. На рис. 2 представлена схема процесу. Дуга збуджується і горить між вольфрамовим електродом 1 і розрізає 5 . Струм постійний прямий полярності. Електрод знаходиться всередині охолоджується мідного мундштука 2 . У канал мундштука під тиском подається плазмообразующий газ, струмінь якого стискає стовп дуги 3 . Під дією дуги газ розігрівається до високої температури, більш 10 000 ° С , Утворюючи плазму. струмінь плазми 6 , маючи високу температуру і велику швидкість витікання, проплавляющей метал по лінії різу 4 і видуває розплавлений метал з порожнини різу.

Плазмодугове різання можна застосовувати для різання легованих і вуглецевих сталей, Чавуну, кольорових металів і їх сплавів. Найбільш раціонально і економічно застосування її при різанні високолегованих сталей, кольорових металів та їх сплавів. Електроди виготовляють з лантанований вольфраму ВЛ-15 або торійованого вольфраму ВТ-15 .

Плазмообразующих газами служать чистий аргон вищого гатунку, технічний азот 1 -го сорту, суміш аргону з технічним воднем, повітря.

Джерелами харчування дуги є однопостові зварювальні перетворювачі Псю-500 і випрямлячі ВКС-500 . Для забезпечення підвищеної напруги холостого ходу використовують послідовне включення 2…3 перетворювачів на одну дугу. Застосовують також спеціальні джерела живлення плазмової дуги ІПГ-500-1 і випрямлячі ВДГ-502 .

Товщина металу, що розрізає в значній мірі залежить від напруги. Наприклад, при робочій напрузі 75 В максимальна товщина різання алюмінію досягає 25 мм , А при напрузі 250 В - 300 мм . струм становить 150 ... 800 А .

Велике застосування одержали установки, в яких плазмообразующих газом служить повітря. До них відноситься установка УПР-201, Призначена для ручного плазмового різання металів товщиною до 40 мм при температурі навколишнього середовища від +40 до -40 ° С . Установка складається з джерела живлення, апаратури управління процесом різання і плазмотрона. Максимальний робочий струм - 250 А . Тиск повітря - 0,5 .-. 0,8 МПа . Витрата повітря - 70 ... 100 м 3 / год .

авов в будівельно-монтажних умовах використовують монтажний пересувний пост КПМ-1 , Змонтований на одноосьовому автопричепі ГАПЗ- 755А . Обладнання складається з зварювального випрямляча ВКС-500-1 , Компресора, двох баластних реостатів РБ-300-1 , пальники ГДС-150 , різака РДП-2 , Балонів з аргоном і азотом. Вентиляція на режимі різання - примусова. Все обладнання поста захищене від атмосферних опадів металевим кожухом. Пост виконує зварювання металу товщиною до 2,5 мм і різання міді (товщиною до 20 мм ), Стали ( до 40 мм) І алюмінію ( до 50 мм ). Маса пересувного поста - 1500 кг .