Глава XV. Плазменно-дугова і інші види термічного різання. Велика енциклопедія нафти і газу

Установки для автоматичного зварювання поздовжніх швів обичайок - в наявності на складі!

Висока продуктивність, зручність, простота в управлінні і надійність в експлуатації.

Зварювальні екрани і захисні шторки - в наявності на складі!

Захист від випромінювання при зварюванні і різанні. Великий вибір.

Доставка по всій Росії!

Поряд з кисневої різкою в промисловості широко застосовують і інші способи термічного різання, при здійсненні яких метал нагрівають не газовим полум'ям, а електричною дугою, низькотемпературної плазмою або променем лазера.

Сутність дугового різання полягає в тому, що між електродів і розрізає заготівлею збуджується електрична дуга, яка розплавляє метал. Метал видаляється з різу струменем кисню або повітря.

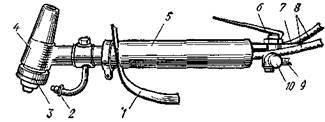

При киснево-дугового різання кисень надходить в рез по внутрішньому каналу металевого електрода (рис. 19.1), покритого обмазкой спеціального складу. Рукоятка пальника забезпечує закріплення електрода і подачу кисню. Процес різання починається з порушення дуги між електродом і металом, потім подається кисень, який здійснює окислення металу в розрізі і примусове видалення продуктів реакції з порожнини різу.

При підводного киснево-дугового різання застосовують як плавляться, так і не плавляться електроди. Перші виготовляють з сталевих трубок з зовнішнім діаметром 8 мм, товщиною стінки 2 ... 2,5 мм і довжиною 400 мм. На поверхню трубки наносять водостійке покриття, яке дозволяє спирати електрод на поверхню металу, що забезпечує постійне відстань між електродом і металом, а також стабільність горіння дуги.

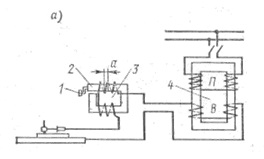

Мал. 19.1. Схема киснево-дугового різання:

1 - джерело електроживлення; 2 - напрямна, 3 - електропривод; 4 - розрізається метал; 5 - електрод; α - кут нахилу електрода до поверхні металу

Крім того, використання карборундових покриття збільшує тривалість роботи одним електродом з 1 до 40 хв. При різанні на повітрі замість металевих застосовують порожнисті вугільні або графітові електроди, що призводить до значної економії металу.

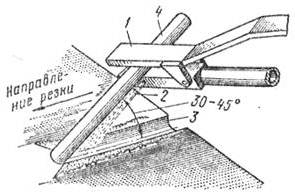

Повітряно-дугове різання металів виконують суцільним вугільним або графітовим електродом, що закріплюється в електродотримачі. У нерухомій губці останнього просвердлені отвори для подачі повітря паралельно осі електрода.

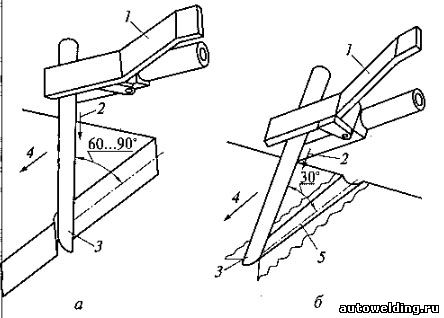

Мал. 19.2 Схеми розділової (а) і поверхневої (б) повітряно-дугового різання:

1 - Електродотримачі; 2 струмінь повітря; 3 - електрод; 4 - напрямок різання; 5 розрізається метал

Розрізняють два види повітряно-дугового різання - розділову і поверхневу. При розділової різанні електрод заглиблений в порожнину різу (рис. 19.2, а) під кутом до поверхні металу, що розрізає, що становить 60 ... 90 °.

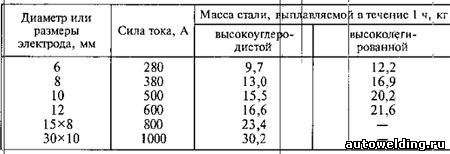

При поверхневій повітряно-дугового різання дуга горить між кінцем електрода і поверхнею оброблюваного металу. Електрод нахилений до поверхні під кутом 30 ° в бік, протилежний напрямку різання (рис. 19.2, б). Різання виконують на постійному струмі зворотної полярності. Напруга на дузі становить 45 ... 50 В, сила струму - 250 ... 500 А (для окремих ризиків - до 1600 А), діаметр електрода - 6 ... 12 мм, тиск повітря - 0,4 ... 0 , 6 МПа, його витрата - 20 ... 40 м 3 / год. Маса металу, що виплавляється протягом 1 год, досягає 20 кг.

Слід зазначити, що киснево і повітряно-дугові способи розділового різання застосовують лише в тих випадках, коли не потрібна висока якість поверхні різу або відсутній горючий газ.

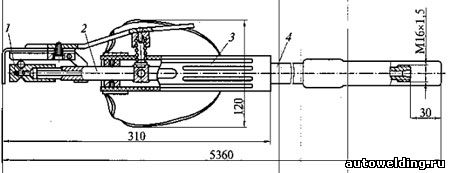

Найбільшого поширення набула поверхнева повітряно-дугове різання, пов'язана з усуненням дефектів зварних швів, і також дефектів на сталевих, чавунних і кольорові виливок. Вітчизняна промисловість випускає різаки РВДМ-315 (рис. 19.3) і РВДЛ-1600.

Мал. 19.3. Різак для повітряно-дугового різання РВДМ-315:

1 - контактно-сопловий пристрій; 2 - корпус електродотримача з вбудованим повітряним клапаном; 3 - рукоятка; 4 - газо- і струмопровідні комунікації

При обробці високолегованої став л і чавуну поверхнева повітряно-дугове різання конкурує з поверхневою киснево-флюсового різкою, так як при її застосуванні не потрібні флюс, горючий газ і кисень. Джерелами струму для повітряно-дугового різання служать зварювальні перетворювачі, випрямлячі підвищеної потужності і джерела змінного струму з жорсткою вольт-амперної характеристикою, що забезпечують стійкий ведення процесу зачистки в електроімпульсної режимі при силі струму до 2000 А. Подача повітря компресорами становить 20 ... 30 м 3 / ч. На воздухопроводу рекомендується встановлювати волого і масловіддільники.

Орієнтовні режими поверхневої повітряно-дугового різання наведені в табл. 19.1.

Якість і продуктивність ручної повітряно-дугового різання багато в чому залежать від кваліфікації різьбяра. Так, наприклад, внаслідок нерівномірності подачі електрода змінюється глибина канавки.

Нерівномірно переміщуваний електрод може торкатися металу, що визивaeт місцеве коксування останнього. Зміст вуглецю підвищується на поверхні різу і при малому тиску повітря (до 392 кПа). При оптимальних параметрах повітряно-дугового поверхневої різання товщина шару з підвищеним вмістом вуглецю на поверхні різу не перевищує 80 мкм.

При обробці низьковуглецевих і низьколегованих сталей середній вміст вуглецю на поверхні різу становить 0,25 ... 0,35%, що не викликає ускладнень при подальшій зварюванні, так як вміст вуглецю в металі шва зростає лише на 0,02 ... 0,03%. Однак підвищення вмісту вуглецю на поверхні резa може привести до погіршення пластичних властивостей металу. Для підвищення пластичності поверхні різу після повітряно-дугового поверхневої різання рекомендується обробка канавки шліфувальним кругом на глибину до 0,5 мм.

Електродугова різання металів дозволяє розділяти їх на частини шляхом виплавлення металу в місці різу вугільними або металевими електродами. При різанні вугільним електродом діаметром 10-20 мм застосовують пряму полярність; сила струму дорівнює 400-1000 А. Різання матеріалу товщиною до 20 мм можна виробляти на змінному струмі при силі струму 280 А. Застосування металевих електродів з товстої обмазкой підвищує якість різання, зменшує ширину різу і дає більш рівні кромки. Дугове різання застосовують при розбиранні старих металоконструкцій, магістральних трубопроводів, обробленні металевого брухту, видаленні літніковойсистеми, різанні кольорових металів, сталі та чавуну, прожигании отворів, а також при виконанні ремонтних і монтажно-складальних робіт. Повітряно-дугове різання сталі і кольорових металів здійснюють на постійному струмі зі зворотним полярністю вугільним електродом при тиску повітря 0,2-0,6 МН / м 2 (МПа). Ця різка заснована на розплавлення металу і видування його струменем стисненого повітря. Струмінь стислого повітря 2 надходить в різак 1 і випливає уздовж електрода 3

Мал. 182. Повітряно-дугове різання: а - розділова; б - поверхнева

При поверхневій різанні (рис. 182, б) глибина і ширина канавки 4 залежить від діаметра електрода 3. Металеві електроди покращують якість різання. Киснево-дугове різання використовує одночасно тепло зварювальної дуги для розігріву металу і тепло, що розвивається при горінні металу в кисні. Останнім часом застосовують дугову різання металів (особливо сплавів на алюмінієвій основі) в середовищі захисних газів. Спосіб заснований на ріжучих властивостях електричної дуги, що горить між вольфрамовим електродом і розрізати матеріалом в суміші аргону і водню. Для ручного різання застосовують суміш з 80% аргону і 20% водню, для механізованої - 65% аргону і 35% водню.

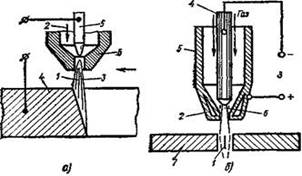

Плазменно-дугова різання є прогресивним високопродуктивним способом різання металів. Вона здійснюється шляхом глибокого проплавлення металу стислою дугою в зоні різання і видалення частинок розплавленого металу газовим потоком. На рис. 80 представлена схема процесу. Дуга збуджується і горить між вольфрамовим електродом / і розрізає 5. Струм постійний прямий полярності. Електрод знаходиться всередині охолоджується мідного мундштука 2. У канал мундштука під тиском подається плазмообразующий газ, струмінь якого стискає стовп дуги 3, Під дією дуги газ розігрівається до високої температури, утворюючи плазму з температурою\u003e 10000 ° G. Струмінь плазми 6, маючи високу температуру і велику швидкість витікання, проплавляющей метал по лінії різу 4 і видуває розплавлений метал із зони різання.? Плазмодугове різання можна застосовувати для різання легованих і вуглецевих сталей, чавуну, кольорових металів і їх сплавів. Найбільш раціонально і економічно її застосування при різанні високолегованих сталей, кольорових металів та їх сплавів. Електроди виготовляють з лантанований вольфраму ВЛ-10ілі торійованого вольфраму ВТ-15. Плазмообразующих газами служать чистий аргон вищого гатунку (ГОСТ 10157-73), технічний азот 1-го сорту (ГОСТ 9293-59), суміші аргону з технічним воднем, повітря. Джерелами харчування дуги є однопостові зварювальні перетворювачі ПСО-500 і випрямлячі ВКС-500. Для забезпечення підвищеної напруги холостого ходу використовують послідовне включення двох-трьох перетворювачів на одну дугу

У 1802 р акад. В. В. Петров відкрив явище дугового розряду. У 1882 р російський винахідник Н. Н. Бенардос запропонував застосувати електричну дугу для зварювання металів вугільним електродом. У 1888 р гірничий інженер Н. Г. Славянов замінив графітовий електрод металевим. В даний час близько 99% робіт, які виконуються дугового зварювання, проводиться за способом Славянова. дугове зварювання по поширенню займає перше місце серед інших видів зварювання. Її використовують при виробництві всіх видів рухомого складу залізничного транспорту, морських і річкових суден, котлів, автомобілів, підйомнотранспортних споруд, трубопроводів для газів, рідин і сипучих матеріалів, металевих конструкцій і арматури будівель, промислових споруд, мостів, вузлів і деталей електричних, сільськогосподарських і інших машин і механізмів.

До числа металів, що зварюються електричною дугою, відносяться майже всі конструкційні стали, Сірий і ковкий чавуни, мідь, алюміній, нікель, титан і їх сплави і інші метали і сплави.

Сварка за способом Бенардоса. Зварювання проводиться графітовим електродом з присадним металом від прутка або без нього; зварювання цим способом має обмежене застосування. Нею користуються для з'єднання з відбортовкою тонких сталевих заготовок, де не потрібно присадочний метал, для кольорових металів і чавуну, а також для наплавлення порошкових твердих сплавів. Зазвичай застосовують постійний струм, причому для стійкості дуги і кращого прогріву стику при зварюванні користуються прямою полярністю: заготовку включають анодом (+), а електрод - катодом (-).

Сварка за способом Славянова. При зварюванні застосовують металевий електрод у вигляді дроту. Дуга збуджується між електродом і основним металом і плавить їх обидва, причому утворюється загальна ванночка, де перемішується весь розплавлений метал. Електродний дріт випускається діаметром від 0,3 до 12 мм. Для зварювання вуглецевої сталі застосовують дріт марок Св08А, Св08ГС, Св10Г2, для зварювання легованої сталі різних марок - легированную дріт марок Св08ГС, Св18ХГС, СвЮХМФТ, Св12ХПНМФ, Св12Х13, Св09Х16Н25М6АФ і ін.

при ручного зварювання користуються електродами, покритими обмазкой. Обмазки бувають стабілізуючими, захисними і легуючими.

За товщиною покриття електроди бувають з тонкими, середніми, товстими і особливо товстими покриттями. Тонкі покриття є стабілізуючими; вони складаються з крейди і рідкого скла. Що знаходиться в складі крейди кальцій виділяється в плазмі дуги, іонізує її, тим самим сприяє стійкості горіння дуги.

Середні, товсті і особливо товсті покриття забезпечують стійкість горіння дуги, а також захист і легування металу. Склад цих обмазок підбирається так, щоб навколо дуги створювалася газове середовище, що захищає метал електрода, що стікає в дузі, і метал ванночки від окислення і розчинення в ньому газів. У міру плавлення електродів обмазка шлакується і шлак рівномірно покриває шов, захищаючи метал від окислення і насичення азотом. Крім того, шлак уповільнює охолодження металу, що сприяє виділенню розчинених газів і ущільнення шва. У разі потреби в глину додають феросплави для легування. Таким чином, до складу цих покриттів входять іонізуючі (наприклад, крейда), газообразующие (мука), шлакообразующие (польовий шпат) речовини, а також раскислители (феромарганець) і легуючі компоненти. У всіх випадках, коли зварна конструкція повинна витримувати великі навантаження, застосовують електроди з товстими і особливо товстими покриттями, що забезпечують міцність і в'язкість шва, які не поступаються основного металу.

Електричні параметри дуги можуть змінюватися в широких межах: застосовують струми від 1 до 3000 А при напрузі від 10 до 50 В; потужність дуги - від 0,01 до 150 кВт. Такий діапазон потужності дуги дозволяє використовувати її для зварювання як найдрібніших, так і великих і важких виробів.

Апаратура для зварювання. Дугове зварювання можлива на постійному і змінному струмі. Дуга на постійному струмі стійкіше, але витрата електроенергії вище. Для живлення дуги постійним струмом застосовують генератори і випрямлячі.

Зварювальні апарати та генератори ділять на однопостові - для харчування однієї дуги і багатопостові - для харчування декількох дуг. Для зварювання використовують стандартне струму (220, 380, 500 В).

Малюнок 44 Схема включення зварювального апарату

Малюнок 44 Схема включення зварювального апарату

На рис. 44 приведена схема включення зварювального апарату змінного струму. Первинна обмотка П 4 підключається до мережі; до вторинної обмотки У низького (55-65 В) підключається регулятор струму (дросель) 3. регулюється зміною індуктивного опору дроселя: частина 2 сердечника може переміщатися за допомогою гвинта від обертання рукоятки 1, при цьому змінюється повітряний зазор с, а також регулюється зварювальний струм .

зварювальні генератори постійного струму приводяться в дію електродвигуном або двигуном внутрішнього згоряння.

Автоматизація зварки. У разі ручного зварювання зварювальник повинен підтримувати дугу, подавати електрод у міру його витрачання і пересувати дугу уздовж шва. Автоматизація цих прийомів призводить до автоматичному зварюванні. Суть методу автоматичного дугового зварювання під флюсом полягає в наступному.

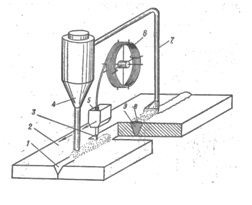

Малюнок 45 Автоматичне зварювання

Малюнок 45 Автоматичне зварювання

Зварювальний головка 5 (рис. 45) подає в зону дуги електродний дріт 3 з касети 6. Для живлення дуги, що утворюється між основним металом 2 і електродної дротом, зазвичай користуються змінним струмом. У міру освіти шва 9 головка 5, а з нею і дуга автоматично переміщаються уздовж оброблення 1. Разом з головкою переміщається і бункер 4, з якого в оброблення шва перед дугою засипають гранульований флюс. Таким чином, зварювання протікає під шаром флюсу, що захищає наплавляється метал від повітря. Частина флюсу розплавляється від зіткнення з дугою і при охолодженні утворює кірку 8, яка покриває шов. Сипучий флюс, що залишився поверх кірки, відсмоктується в бункер через сопло і шланг 7. Автоматичне зварювання під шаром флюсу в 5-10 разів продуктивніше ручного зварювання.

Дугове зварювання в середовищі захисних газів. Дугове зварювання в середовищі захисних газів - вуглекислому, аргоні або гелії - забезпечує кращу, ніж при зварюванні покритими електродами або під шаром флюсу, захист від впливу кисню та азоту повітря, краще використання тепла дуги. Разом з тим зварювання в середовищі захисних газів не замінює названі способи зварювання, а застосовується в машино-та приладобудуванні там, де ці способи не дають необхідних результатів.

Для зварювання в струмені вуглекислого газу застосовують горелкідержателі (рис. 46).

Малюнок 46 Пальник держатель

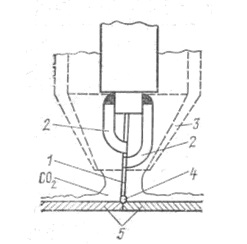

Дуга 4 горить між заготівлею 5 і електродної дротом 1, яка автоматично подається з постійною швидкістю. Підведення струму до дроту забезпечується через контактні чобітки 2. Сварка виконується на змінному або постійному струмі. Вуглекислий газ в зону зварювання подається через сопло 3; до пальника він надходить від балона. Утворений при зварюванні оксид заліза раскисляют марганцем і кремнієм, які в підвищеній кількості містяться в електродної дроті. Зварювання в вуглекислому газі широко застосовують для вуглецевої сталі, заварки дефектів сталевих виливків, наплавлення і відновлення зношених деталей.

Сварка в інертних газах (Аргоні, гелії або їх сумішах) застосовується для корозійностійких сталей, титану, алюмінію, міді, нікелю, їх сплавів і сплавів магнію. Сварка виконується плавиться або не плавиться,, постійним або змінним струмом. Загальна схема установки для дугового зварювання електродом, аналогічна установці при зварюванні у вуглекислому газі; електродний дріт застосовується того ж складу, що й основний метал. Як не плавиться використовують вольфрамовий дріт, яку встановлюють в пальник. Для заповнення оброблення крайок в зону дуги вводять присадочний метал.

Дугове різання. Різкою з використанням дуги поділяють метал не випалюванням, а розплавленням. Цей спосіб застосовують для різання вуглецевої і легованої сталей, чавуну, алюмінію, міді та їх сплавів, відділення літніковойсистеми від виливків і т. Д. Дуговая різання проводиться вугільним або металічним електродом. Автоматичне дугове різання під флюсом застосовується для оброблення листів корозійностійкої сталі.

Воздушнодуговая різання проводиться вугільним або графітовим електродом, який закріплюється в різаку або ріжучої голівці. У контактносопловой частини різака (головки) є отвори, через які струменя повітря видувають розплавлений метал з реза.

Способи різання плавиться.

дугове різання є одним з видів розділового різання. Вона заснована на виплавлення металу із зони різання теплотою електричної дуги, порушуємо між електродом і розрізає. Цей спосіб широко застосовується при будівельно-монтажних роботах для грубого оброблення металу. Різання виробляють сталевими електродами з якісним покриттям, але більш тугоплавким, ніж для зварювання. Таке покриття забезпечує при різанні освіту невеликого козирка, який закриває зону дуги. Козирок оберігає електрод від короткого замикання на розрізається метал, а також сприяє більш зосередженого нагрівання металу і дозволяє продуктивніше вести різання. В якості покриття застосовують суміш, що містить 70% марганцевої руди і 30% рідкого скла. Товщина покриття складає 1 ... 1,5 мм . Успішно використовуються також електроди з покриттям ЦМ-7 і ЦМ-7с . електроди діаметром 4. .6 мм є найбільш рекомендованими. Струм при різанні вибирають в межах 50 ... 60 А на 1 мм діаметруелектрода. Джерелом живлення дуги можуть служити зварювальні генератори або зварювальні трансформатори. Дугове різання застосовують для розрізання металів товщиною не більше 30 мм ; продуктивність низька - при товщині металу, що розрізає 15 мм швидкість різання не перевищує 120 ... 150 мм / хв . Витрата електрода становить 1,0 ... 1,5 кг на 1 м розрізає.

Киснево-дугове різання відрізняється від дугового тим, що на нагріте до плавлення ділянку поверхні металу подають струмінь чистого кисню. Кисень пропалює метал ділянки різання і видуває утворилися оксиди і розплавлений метал з порожнини різу. При згорянні металу виділяється додаткова теплота, яка прискорює процес плавки і різання металу. Такий спосіб застосовують для виконання коротких розрізів в різних будівельних конструкціях.

ВНІІавтогенмаш розробив спосіб ручного киснево-дугового різання різаком типу РГД . При цьому способі різьбяр в правій руці тримає Електродотримачі, а в лівій - різак. Порушивши дугу і нагрів метал до плавлення, різьбяр натискає на ручку кисневого клапана і направляє струмінь кисню на розігрітий метал, потім дугу і різак переміщує уздовж лінії різу. Електродами служать сталеві стрижні діаметром 4 ... 5 мм з покриттям ЦМ-7 , ОММ-5 , ОЗС-З та ін. Струм в залежності від діаметра електрода становить 160 ... 250 А . Цим способом можна розрізати метал товщиною до 50 мм . метал товщиною 10 ... 20 мм ріжуть електродом діаметром 4 мм зі швидкістю 450 ... 550 мм / хв . Витрата кисню становить 100 ... 160 л / хв . Вуглецеві і низьколеговані сталі товщиною 50 мм ріжуть електродом діаметром 5 мм зі швидкістю 200 мм / хв при витраті кисню до 400 л / хв .

Важливою перевагою киснево-дугового різання є можливість поєднання різання зі зварювальними роботами при монтажі різних будівельних конструкцій.

Способи різання неплавким електродом.

Застосовуються наступні види дугового різання не плавиться,: розділова різання не плавиться,, повітряно-дугове різання і плазменно-дугове різання .

розділова різання виробляється плавиться: вугільним, графітовим або вольфрамовим. Вугільні і графітові електроди діаметром 12 ... 25 мм дозволяють розрізати метал товщиною до 100 мм . Різання виробляють постійним струмом прямої полярності. Струм в залежності від діаметра електрода становить 40 ... 1000 А . Вугільні електроди в процесі різання науглероживается кромки розрізу і цим ускладнюють подальшу механічну обробку. Графітові електроди дають чистіший розріз, довше зберігаються і допускають великі щільності струму.

Повітряно-дугове різання використовується як для розділової, так і для поверхневої різання. При цьому способі між плавиться і розрізає збуджують дугу. Теплотою дуги розплавляють метал ділянки різання, а струменем стисненого повітря безперервно видаляють його з порожнини різу.

Мал. 1

Для повітряно-дугового різання низьковуглецевої і неіржавіючої сталі товщиною до 20 мм використовують універсальний різак РВД-4А-66 (Рис. 1: 1 - електрод , 2 -головка , 3 - нажімной важіль , 4 - корпус , 5 - кабель-шланг ). Він має змінні вугільні електроди діаметром 6 ... 12 мм . струм досягає 400 А , А при короткочасному форсованому режимі - 500 А . Тиск повітря становить 0,4 ... 0,6 МПа . Витрата повітря при тиску 0,5 МПа не перевищує 20 м 3 / год . Маса різака - 1 кг . Процес різання протікає стійко при харчуванні різака на постійному струмі зворотної полярності. При постійному струмі прямої полярності і при змінному струмі процес йде нестійкий, продуктивність низька при поганій якості поверхні різу. Продуктивність різання залежить від струму. при струмі 200 А за 1 ч роботи можна видалити до 7 кг низьковуглецевої сталі, при струмі 300 А - до 10 кг , А при 500 А - близько 20 кг . Крім того, з підвищенням струму знижується питома витрата електроенергії з 3 кВт год / кг при струмі 300 А до 2 кВт Ч / кг при 500 А .

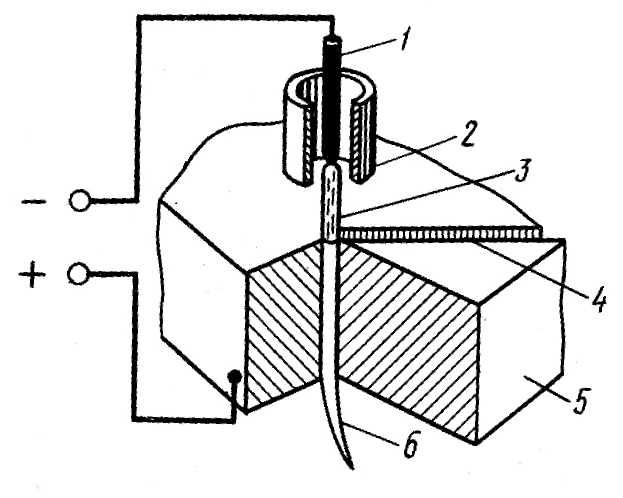

Мал. 2

Плазменно-дугове різання є прогресивним високопродуктивним способом різання металів. Вона здійснюється глибоким проплавлением металу стислою дугою в зоні різання і видаленням частинок розплавленого металу газовим потоком. На рис. 2 представлена схема процесу. Дуга збуджується і горить між вольфрамовим електродом 1 і розрізає 5 . Струм постійний прямий полярності. Електрод знаходиться всередині охолоджується мідного мундштука 2 . У канал мундштука під тиском подається плазмообразующий газ, струмінь якого стискає стовп дуги 3 . Під дією дуги газ розігрівається до високої температури, більш 10 000 ° С , Утворюючи плазму. струмінь плазми 6 , маючи високу температуру і велику швидкість витікання, проплавляющей метал по лінії різу 4 і видуває розплавлений метал з порожнини різу.

Плазмодугове різання можна застосовувати для різання легованих і вуглецевих сталей, Чавуну, кольорових металів і їх сплавів. Найбільш раціонально і економічно застосування її при різанні високолегованих сталей, кольорових металів та їх сплавів. Електроди виготовляють з лантанований вольфраму ВЛ-15 або торійованого вольфраму ВТ-15 .

Плазмообразующих газами служать чистий аргон вищого гатунку, технічний азот 1 -го сорту, суміш аргону з технічним воднем, повітря.

Джерелами харчування дуги є однопостові зварювальні перетворювачі Псю-500 і випрямлячі ВКС-500 . Для забезпечення підвищеної напруги холостого ходу використовують послідовне включення 2…3 перетворювачів на одну дугу. Застосовують також спеціальні джерела живлення плазмової дуги ІПГ-500-1 і випрямлячі ВДГ-502 .

Товщина металу, що розрізає в значній мірі залежить від напруги. Наприклад, при робочій напрузі 75 В максимальна товщина різання алюмінію досягає 25 мм , А при напрузі 250 В - 300 мм . струм становить 150 ... 800 А .

Велике застосування одержали установки, в яких плазмообразующих газом служить повітря. До них відноситься установка УПР-201, Призначена для ручного плазмового різання металів товщиною до 40 мм при температурі навколишнього середовища від +40 до -40 ° С . Установка складається з джерела живлення, апаратури управління процесом різання і плазмотрона. Максимальний робочий струм - 250 А . Тиск повітря - 0,5 .-. 0,8 МПа . Витрата повітря - 70 ... 100 м 3 / год .

авов в будівельно-монтажних умовах використовують монтажний пересувний пост КПМ-1 , Змонтований на одноосьовому автопричепі ГАПЗ- 755А . Обладнання складається з зварювального випрямляча ВКС-500-1 , Компресора, двох баластних реостатів РБ-300-1 , пальники ГДС-150 , різака РДП-2 , Балонів з аргоном і азотом. Вентиляція на режимі різання - примусова. Все обладнання поста захищене від атмосферних опадів металевим кожухом. Пост виконує зварювання металу товщиною до 2,5 мм і різання міді (товщиною до 20 мм ), Стали ( до 40 мм) І алюмінію ( до 50 мм ). Маса пересувного поста - 1500 кг .

Сутність і застосування повітряно-дугового різання.

Сутність і застосування дугового різання.

Тема 3.3.2 Дуговая, повітряно-дугова і плазменно-дугове різання

питання:

1. Електрична дугова різання. Теплота електричної дуги розплавляє метал, який випливає з порожнини різу, - в цьому суть електричної дугового різання. дуга 2 горить між сталевим або вугільним електродом 1 і розрізає 3 (Рис. 87). Різання ведуть як на постійному, так і на змінному струмі, на тому обладнанні, яке використовують для зварювання. Сила струму 300 ... 350 А . Добре виправдовують себе електроди з товстим шаром крейдяного покриття.

Розглянутий спосіб застосовується для грубої різання металу, в основному на будівельних об'єктах. Якість різання низька, низька також продуктивність.

Дугове різання виконується, як правило, вручну вугільними (графітовими) або металевими електродами. Різка вугільними електродами виробляється на постійному струмі, металевими - на постійному і змінному. Мал. 87 Електродугова різання

Різання виробляють сталевими електродами з якісним покриттям, але більш тугоплавким, ніж для зварювання. Таке покриття забезпечує при різанні освіту невеликого козирка, який закриває зону дуги. Козирок оберігає електрод від короткого замикання на розрізається метал, а також сприяє більш зосередженого нагрівання металу і дозволяє продуктивніше вести різання. В якості покриття застосовують суміш, що містить 70% марганцевої руди і 30% рідкого скла. Успішно використовуються також електроди з покриттям ЦМ-7 і ЦМ-7с.

Дугове різання обертовим сталевим диском здійснюється наступним чином. До сталевого листа і розрізається металу підводиться електричний струм. При зіткненні диска, що обертається з металу, що розрізає виникає дуга, яка оплавляє метал, викидає його з місця різу. У виробничих установках вживають сталеві диски діаметром до 500 мм і товщиною 4 ... 6 мм. Диск обертається зі швидкістю близько 40 м / с. Для охолодження диска застосовують стиснене повітря тиском до 0,5 МПа. Джерелом живлення дуги служить будь понижуючий трансформатор потужністю до 30 кВт з напругою холостого ходу 10 ... 30 В. Продуктивність різання пропорційна потужності джерела живлення. Зона термічного впливу на крайках розрізаного металу становить до 1 мм. Спрацювання робочої кромки сталевого дискового електрода не перевищує 2% від маси віддаленого металу. При використанні електродів, армованих вставками зі стійкого сплаву, знос зменшується до 20 разів.

За продуктивністю праці і чистоті різу дугове різання значно поступається газового різання і має тому другорядне значення. Вона застосовується переважно в тих випадках, коли з яких-небудь причин немає можливості застосувати газове різання. Дугове різання застосовується при видаленні літників і прибутків чавунних виливків; при розбиранні і обробленні в габаритний лом старих металевих конструкцій, особливо якщо ці конструкції мають шви або деталі хромонікелевих аустенітних сталей, що вимагають зазвичай спеціальних методів газового різання; при монтажних роботах для зняття монтажних пристосуванні.

Повітряно-дугове різання. Цей спосіб є різновидом електричного дугового різання. Розплавлений електричною дугою метал безперервно віддаляється струменем стисненого повітря. Крім різання, цим способом з успіхом виконується поверхнева обробка металу: вирізка канавок, оброблення тріщин, видалення дефектних ділянок в корені зварного шва, Зріз заклепок і ін. Електроди можна використовувати будь-які. Як правило, використовують вугільні електроди. Стиснене повітря в різак надходить з повітряної магістралі під тиском 3 ... 6 ати. Швидкість різання вуглецевих і низьколегованих сталей товщиною до 30 ммсоставляет 0,4 ... 0,5 м / хв.

Електрична дугова різання і її різновиди можуть застосовуватися при роботах під водою. На рис. 88 приведена схема процесу повітряно-дугового різання.

Ріс.88 Схема процесу повітряно-дугового різання:

1 - різак; 2 - повітряний струмінь; 3 - канавка; 4 - електрод (вугільний)

Повітряно-дугове різання металів виконують на постійному струмі зворотної полярності, так як при дузі прямої полярності метал нагрівається порівняно на широкій ділянці, внаслідок чого видалення розплавляється металу утруднено. Можливе застосування і змінного струму. Для повітряно-дугового різання застосовують спеціальні різаки, які діляться на різаки з послідовним розташуванням повітряного струменя і різаки з кільцевим розташуванням повітряного струменя.

У різаках з послідовним розташуванням повітряного струменя щодо електрода стиснене повітря обтікає електрод тільки з одного боку.

Для повітряно-дугового різання застосовують вугільні або графітові електроди. Графітові електроди більш стійкі, ніж вугільні. За формою електроди бувають круглими і пластинчастими. Величину струму при повітряно-дугового різання визначають за такою залежністю I = К · d, де I - струм, А; d - діаметр електрода, мм; K - коефіцієнт, що залежить від теплофізичних властивостей матеріалу електрода, рівний 46 ... 48 А / мм, для вугільних електродів і 60 ... 62 А / мм для графітових.

Джерелами харчування для повітряно-дугового різання служать стандартні зварювальні перетворювачі постійного струму або зварювальні трансформатори.

Харчування різака стисненим повітрям здійснюють від цехової мережі, що має тиск 0,4 ... 0,6 МПа, а також від пересувних компресорів. Застосування стисненого повітря при повітряно-дугового різання тиском вище 0,6 МПа недоцільно, так як сильна повітряний струмінь різко знижує стійкість горіння дуги.

Повітряно-дугове різання поділяють на поверхневу строжку і розділову різку. Поверхневу строжку застосовують для оброблення дефектних місць в металі і зварних швах, А також для подрубки кореня шва і зняття фасок. Фаску можна знімати одночасно на обох кромках листа. Ширина канавки, що утворюється при поверхневій строжке, на 2 ... 3 мм перевищує діаметр електрода. Повітряно-дугову розділову різку і строжку застосовують при обробці нержавіючої сталі і кольорових металів. Вона має ряд переваг перед іншими способами вогневої обробки металів, так як більш проста, а також більш дешева і більш продуктивна.

3. Різка плазмової дуги (рис. 89, а) заснована на здатності стислої дуги глибоко проникати в метал, проплавляя його по лінії різу дуговим розрядом. Під дією високої температури стислої дуги газ 2, проходячи через дугового розряд, сильно іонізує, утворюється струмінь плазми, яка видаляє розплавлений метал з місця різу.

Дуга 1 збуджується між розрізає 4 і неплавким вольфрамовим електродом 5, розташованим всередині головки різака 6. Дугове газорозрядну плазму 3 називають низькотемпературної (її температура 5000 ... 20000 ° С).

Мал. 89 Схема процесу плазмово-дугового різання:

а - плазмовою дугою, б -плазменной струменем

Застосовувані при плазмово-дугового різання плазмообразующих гази повинні забезпечувати отримання плазми і необхідний захист вольфрамового електрода від окислення. В якості таких газів застосовуються аргон, азот і суміші аргону з азотом, воднем і повітрям. В якості електродів використовується лантанований вольфрам ВЛ-15. Вольфрамовий електрод розташовують співвісно з соплом плазмотрона. Струмінь плазми має велику швидкість витікання і має форму витягнутого конуса, перетин якого на виході відповідає перетину сопла.

Плазмодугове різання застосовують при різанні металів, які неможливо або важко різати іншими способами, наприклад, при різанні корозійно-стійких легованих сталей, алюмінію, магнію, титану, чавуну і міді.

При різанні плазмовим струменем розрізається метал не включається в електричний ланцюг дуги. Дуга горить між кінцем вольфрамового електрода і внутрішньою стінкою охолоджуваного водою наконечника плазмотрона. Сутність різання плазмовою дугою полягає в виплавлення металу струменем плазми і видування розплавленого металу із зони різу.

На рис. 89, б схематично представлений процес різання плазмовим струменем. Харчування здійснюється від джерела постійного струму 3. Мінус підводиться до вольфрамовому електроду 4, а плюс до мідного сопла 2, яке охолоджується водою. Дуга 6 горить між електродом і соплом і видувається газовою сумішшю з внутрішньої порожнини мундштука 5 з утворенням струменя плазми 1, яка проплавляющей розрізається метал 7. Як плазмообразующего газу використовуються в основному аргон і суміш аргону з азотом.

Плазмовий струмінь застосовується при різанні тонкого металу.

Швидкість різання плазмовим струменем залежить від властивостей металу, що розрізає і від параметрів і режиму різання (сила струму, напруга, витрата газу). Різка плазмовим струменем проводиться як ручним, так і механізованим способом.

Для плазменно-дугового різання застосовується спеціальне обладнання, яке живиться електричною енергією. Основним елементом при плазмової різки є ріжучий плазмотрон. В ручному плазмотроне є пристрій для управління робочим циклом різання - подачею і перекриттям газів, запалюванням допоміжної дуги.