Різання металу киснево-пропанового різаком. Чим відрізняється газокиснева різання від плазмового різання?

Газове різання, також нерідко звана автогенної або кисневої, являє собою процес розрізання металевих заготовок за допомогою впливу на них кисневого потоку, що подається зі спеціального агрегату.

1 Техніка автогенного різання і її ключові положення

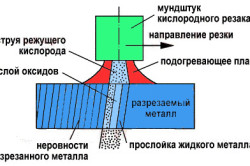

Даний вид обробки металу експлуатується вельми активно. На сьогоднішній день він є популярним методом різання сталевих і металевих виробів. Його суть полягає в тому, що матеріал в зоні обробки доводиться до температури запалювання (горіння) за допомогою суміші газу і кисню, а потім на нього наводять потік чистого кисню.

Зазначені дії призводять до згорання металу і видалення із зони різання оксидів, які утворюються в ході виконання операції.

При горінні поверхневого шару заготовки відзначається виділення істотних обсягів кислоти, в результаті чого нагріваються нижні шари металу. Завдяки цьому процес горіння охоплює деталь на всю глибину, формується отвір наскрізного виду. Через нього киснева струмінь, що виконує функцію ріжучого інструменту, пробиває заготовку повністю і виходить назовні. Пересуваючи із заданою швидкістю пристосування для кисневого різання, отримують точний розріз.

По суті, описуваний процес включає в себе кілька основних етапів. Спочатку метал підігрівають, потім за допомогою кисню його спалюють, а на фінальній стадії з порожнини різу відбувається видування шлаку, що знаходиться в розплавленому стані. У зв'язку з тим, що при горінні в кисні заліза виділяється порівняно мало теплоти, гасіння підігрівальні полум'я не виробляють. Це дозволяє відшкодовувати великі втрати тепла на ділянці обробки металу.

Якщо полум'я загасити, металева заготовка дуже швидко охолоджується, реакція горіння затухає, і операція різання припиняється. Кисневе різання дає можливість вирізати складні за формою вироби, а також без проблем здійснювати розрізання металевих деталей товщиною до 200 сантиметрів. Відзначимо, що далеко не всі сплави і стали допускається піддавати автогенної різанні. Вона використовується для металів, які відповідають деяким важливим умовам. Про них мова піде далі.

2 Умови для проведення кисневої різання

Газове різання металу буде успішною тільки в тому випадку, якщо його температура плавлення вище температури займання. Даному умові повністю відповідають сплави з малим вмістом вуглецю. Плавляться вони при температурі 1500 градусів, а спалахують при 1300 градусах. Середньо- і піддаються газової обробці набагато гірше, так як підвищений вміст вуглецю в них призводить до зменшення температури плавлення і збільшення температури займання.

Також теплопровідність металевих композицій повинна бути не дуже високою. Якщо така умова не виконується, фіксується активне відведення від зони різу нагрітого шлаку і полум'я, що підігріває, що стає причиною нестійкості операції. Вона може припинитися практично в будь-який момент різання. "Потрібний" для проведення розглядається в статті операції показник теплопровідності відзначається виключно у сталей, є технічним сплавом заліза, і безпосередньо у заліза. Автогенна різання інших металів в більшості випадків неможлива.

Крім того, повинні виконуватися і інші умови для різання:

- При згорянні в кисневої струмені металу кількість теплоти має бути таким, щоб операція проходила безперервно. Варто пам'ятати, що лише 30 відсотків теплоти утворюється від роботи полум'я різака, інші ж 70 відсотків виділяються при згоранні металу.

- Температура розплавлення металу повинна бути вище температури, при якій починають плавитися металеві оксиди. У тих випадках, коли ця вимога не дотримується, операція різання порушується через те, що кисневий потік не здатний якісно видути тугоплавкі оксиди. У зв'язку з цим автогенная різання не рекомендується для алюмінію (його оксиди плавляться при температурі близько 2050 градусів) і сталей з великим вмістом хрому (температура плавлення їх оксидів становить близько 2000 градусів). Втім, вихід є. Різати алюміній і високохромисті сплави допускається за допомогою флюсів зі спеціально підібраним складом.

- Жидкотекучесть шлаків, які з'являються в процесі різання, повинна мати високі показники, що забезпечують просту видувки шлаків з місця виконання операції.

3 Види кисневого різання і їх короткий опис

Різка з використанням газового обладнання буває ручної та машинної, поверхневої і розділовій. При поверхневій розрізання металевого предмету супроводжується формуванням круглих за формою канавок, а при роздільній різанні на поверхні з'являються розрізи наскрізного типу.

Розділова ручна операція зазвичай призначається для обробки скрапу, профільних поковок і листів з. Така різка передбачає застосування природного газу, суміші бутану і пропану, ацетилену в якості горючої складової процесу. Як правило, використовується ацетилен, так як він забезпечує швидкий підігрів виробу.

Ручна різання також застосовується для вирізки отворів і ділянок з тими чи іншими вадами в трубопроводах, для обрізки під подальшу решт трубних виробів. І листи, і труби, і поковки ріжуться у всіх просторових положеннях. При цьому на якість процесу великий вплив робить кваліфікація спеціаліста, який здійснює операцію, і наявність у нього досвіду роботи різьбярем.

Для підвищення ефективності точності ручної прямолінійного різання рекомендується проводити процес по напрямних і заздалегідь нанесеним позначок на виробі. Крім того, потрібно використовувати і додаткові пристосування (куточок, напрямні лінійки, спеціальний циркуль для обробки отворів і фланців і так далі), які дають можливість:

- чітко витримувати необхідну дистанцію між поверхнею заготовки та різаком;

- пересувати різак максимально рівномірно;

- вчасно запускати кисневу струмінь.

Поверхневе різання (і машинна, і ручна) має на увазі видалення струменем кисню шару металу певної товщини. Її відмінність від розподільчої полягає в тому, що різак при поверхневій обробці пересувається швидко, причому під деяким кутом по відношенню до металевої поверхні.

4 Особливості автогенної обробки металів

Технологія газового різання передбачає необхідність якісного очищення поверхні металевої деталі від бруду, корозії, окалини і лакофарбових покриттів. При ручному поділі листів рекомендується обдути область різу на ширину не більше 3-5 сантиметрів (використовувати полум'я різака), після чого за допомогою щітки з металу зачистити цю область.

При машинної різанні, як правило, здійснюють очистку сталевих листів на спеціальних агрегатах по дрібоструминного або хімічної методикою. Додатково виконують правку металевих заготовок на вальцях.

До ключових характеристик режиму різання відносять:

- тиск кисню;

- потужність полум'я;

- швидкість виконання операції.

Якість і продуктивність операції залежить саме від цих показників. Тиск кисневої струменя залежить від чистоти використовуваного газу, форми сопла на ріжучому інструменті і товщини виробу, що піддається розрізання. При збільшенні тиску вище нормативних величин відзначається погіршення якості поверхні і швидкості процедури, що, природно, призводить до підвищеної витрати кисню.

Потужність полум'я залежить від стану сплаву (поковка або звичайний прокат), його складу і товщини металу. Машинна різання виконується на мінімальному полум'я, а ось для ручної його потужність необхідно підвищувати в 1,5-2 рази. Ще важливий момент - при обробці виробів товщиною більше 40 сантиметрів слід використовувати науглероживается полум'я (то, в якому є "зайвий" ацетилен). В інших випадках застосовується стандартна потужність.

Швидкості окислення металевої деталі і процесу різання повинні відповідати один одному. Надмірна швидкість різання супроводжується іскрами, вона чревата тим, що метал може не прорізатися.

Сучасні газові пальники, багатоступенева система подачі газу, різаки від лідера в сфері виробництва установок для газокисневого різання Messer, - все це дозволяє нам досягати бездоганного результату і супроводжувати його гарантіями. Оснащення нашої виробничої бази - сучасне, автоматизоване обладнання - робить вигідною газове різання металів товщиною менше 100 мм, відкриває можливість пробивання отворів діаметром, меншим, ніж товщина листа.

Вартість газового різання

Ціни * на газове різання металів вказані з урахуванням ПДВ ** Працює програма лояльності: в залежності від обсягу замовлення знижки варіюються в діапазоні від 3 до 40 відсотків від загальної ціни робіт. У таблиці вказані базові розцінки, на підставі яких визначають остаточну вартість газового різання, залежить від індивідуальних параметрів: товщини, складності внутрішніх контурів, конфігурації і кількості виробів, інших нюансів.| Товщина листа, мм | Чорна сталь, руб. / П.м. | Нерж. сталь, руб / п.м . |

| 2–3 | 21 | 35 |

| 3–5 | 36 | 45 |

| 5–8 | 56 | 80 |

| 8–10 | 65 | 100 |

| 10–14 | 85 | 130 |

| 16 | 115 | 165 |

| 20 | 140 | 210 |

| 25 | 175 | 260 |

| 30 | 210 | 320 |

| 36 | 250 | 400 |

| 40 | 285 | 460 |

| 50 | 350 | 590 |

| 60 | 420 | 670 |

| 70 | 490 | 810 |

| 80 | 550 | 950 |

| 100 | 690 | - |

| 200 | договірна | - |

Примітки

* Вартість пробивки розраховують по простій формулі - застосовують коефіцієнт 1,1: якщо товщина листа складає 10 мм, то ціна пробивання одного отвору складе 11 рублів.

** Ціну субпідряду металу розраховують із застосуванням коефіцієнта 1,25, відштовхуючись від базових розцінок.

Переваги газового різання

Газове різання характеризується комплексом переваг, серед яких:

- Можливість обробки металів великої товщини (до 200 мм).

- простота технічне обслуговування процесу і мінімальні вимоги до нього.

- Можливість як прямого різу, так і контурного.

- Економічність в плані експлуатаційних витрат, що відбиваються на собівартості продукції, і в частині витрат фінансових.

- Відсутність необхідності додаткової обробки граней різу.

- Точність різання.

- Відсутність скосів на оброблюваної поверхні.

Принцип газового різання

Газове різання - метод, перевірений часом, дає передбачуваний, надійний результат. В процесі обробки спочатку метал нагрівають за допомогою подачі полум'я (ацетилен + кисень) через сопла, розташовані на діаметральної лінії пальника, до досягнення нею температури спалаху (яка визначається навіть візуально: «відбиток» полум'я на металі набуває характерного яскравий вишневий відтінок). Як тільки потрібна температура досягнута, через центральне сопло пальника напірним струменем починає надходити кисень, що вступає в реакцію з залізом, що входять до складу сплаву. Кисень окисляє сталь в розплавлений оксид, який обирається з розрізу струменем того ж кисню.

Окислення заліза - високоекзотерміческую процес. Для його підтримки потрібна лише подача кисню в утворюється рез. Газове різання протікає значно швидше, ніж обробка шляхом плавлення металу, але принцип процесу такий, що спосіб підходить тільки для залізовмісних сплавів (стали, нержавіючі стали, чавун).

Існують найпростіші пристосування для газового різання, що складаються з балонів з газом, пальники, регуляторів тиску, шлангів змішувача. Їх використовують для металообробки своїми руками, але годиться такий метод лише для грубої роботи, що не вимагає хоч якоїсь точності, наприклад якщо потрібно великогабаритну конструкцію розрізати на металобрухт. В інших випадках для отримання бездоганного результату, а не металобрухту, використовують обладнання з ЧПУ, що дозволяє не тільки прецизионно різати заготовки по прямій лінії, а й створювати фігурні деталі різного ступеня складності.

Якщо Ви займаєтеся обробкою і різкою металу або тільки збираєтеся зайнятися цією діяльність, то дана стаття може вибрати Вам правильний напрямок. Розглянемо два види різання металу - це застосування традиційного «газового різака» або автогену і плазмового різання або «плазмореза».

Газове різання

Газорезка, до недавнього часу, була практично основним способом різання металу. Що для цього потрібно? Безпосередньо газовий пальник, редуктор, рукава високого тиску балони з пропаном і киснем. На початку робіт обов'язково займаються підготовкою металу. Очистити бруд, всілякі забруднення, іржу потрібно обов'язково.

Принцип роботи проходить наступним способом: використовуючи газовий різак , Спочатку запалюють газову суміш пропану і кисню, спочатку для розігріву поверхні, регулюванням дають більший потік пропану. Якщо уважно поспостерігати за процесом, то готовність металу можна зрозуміти по тому, як він ставати вологим або навіть мокрим, значить потрібна для різання температура досягнута. Коли метал повністю розігрітий, плавно додають потік кисню.

Різка може бути виконана, виходячи з пропорції 10/1 - 10 частин кисню і 1 частина пропану. Швидкість різання дуже впливає на її якість, а контролювати можна по потокам іскор: іскри попереду різака - швидкість низька, і відповідно йдуть позаду - значить, вже сильно Ви поспішаєте. Якість розрізаного шва, звичайно, залишає бажати кращого - тут будуть присутні оксиди, напливи і окалини.

За допомогою перевіреної часом газового різання можна вирізати різні фігурні деталі з товщиною від 1 до 300 мм. У наш час існує додаткове обладнання для газового різання за допомогою, якої можна зробити розріз стали до 2 метрів.

Крім цього - даний спосіб розрізання стали не вимагає багато витрат і звичайно, по грошах газовий різак варто зовсім недорого.

плазморізи

А тепер, поговоримо про плазму. побачивши плазморез в роботі, якщо Ви фанат своєї справи, то Ви втратите спокій і сон і обов'язково захочете придбати дане обладнання.

Робота плазмореза заснована на використанні повітряно-плазмового дуги постійного струму прямої дії. Розрізання металу проводиться за допомогою дії енергії плазми. У момент натискання кнопки розпалювання, подається струм від джерела і всередині апарату і в цей час, буде утворюватися дуга, а вже через неї проходить стиснене повітря, насичується іонами і з дуже високою швидкістю вилітає через сопло.

Тільки подумайте - швидкість плазми в два рази більше ніж швидкість звуку, не кажучи вже про температуру, яка досягає такого градуса, що метал не просто розплавляється, а випаровується. Ось це сила енергії! Різка за допомогою плазми володіє дуже високою точністю, а якістю розрізання можна просто милуватися. Окалини якщо і будуть утворюватися, то будуть зовсім незначними і легко видаляються з розрізаною поверхні.

За допомогою даного устаткування можна розрізати різні види сплавів, це зокрема алюміній, титан, мідь, чавун, сталь. Для серійного виробництва плазмова різка просто незамінна.

Однак не поспішаємо радіти, а подумаємо про недоліки. Вони є у всіх, навіть самих хороших.

По-перше, це складність даного обладнання і звичайно його відповідна вартість на відміну від старого доброго різака.

По-друге, плазморез не зможе вирізати фігурно і не проб'є товщину понад 50 мм у сталі і 120 мм (це найвищий показник) у алюмінію.

І, як ще один мінус, це конусність безпосередньо самого різу - на кольорових металах може досягати 20 градусів. Хоча, варто згадати, що у випадку з газовим різаком він взагалі крім сталі або сплавів з титаном нам нічого не розріже.

Хочеться сказати, що ці два способи обробки металу, аж ніяк не є суперниками. Для кожного з них є відповідне застосування. Автоген в даний час застосовується для розрізання будь-яких металевих конструкцій, при демонтажі, він просто незамінний. А плазморез, з його шаленою продуктивністю необхідний, якщо робота повинна бути зроблена дуже швидко, а її якість бути просто ідеальним. Машинобудування, різання металевих труб, просто не можуть існувати без плазмової установки.

Адміністрація Загальна оцінка статті: Опубліковано: 2016.12.18

кисневе різання

Кисневої або газовим різанням (раніше називалася автогенної різкою) називається процес розрізання металу дією струменя кисню, в якій згорає метал, попередньо підігрітий до температури займання; горіння металу йде на заздалегідь наміченої площині.

Для здійснення цього процесу метал нагрівають газовим пальником в місці початку розрізу до температури займання в кисні і направляють на нагріту поверхню струмінь кисню. Нагрітий верхній шар металу запалюється; виділяється при згорянні цього шару тепло нагріває наступний шар, який також згорає; струмінь кисню забирає утворюються оксиди, я процес горіння поширюється на лежачі нижче шари. Таким чином, поступово під дією струменя кисню в певному напрямку метал випалюється, і шматок його може бути розрізаний. В даний час за допомогою газового різання можна розрізати шматки сталі товщиною до 2000 мм і більше. Застосовуючи газове різання, можна також вирізати деталі, які мають складну форму.

Вимоги, яким повинен задовольняти метал, що піддається кисневого різання. Кисневого різання можна піддавати лише ті метали, температура займання яких нижча за температуру їх плавлення; крім того, для можливості газового різання необхідно, щоб температура плавлення оксидів металу була нижча за температуру плавлення самого металу.

Так, наприклад, температура плавлення маловуглецевої стали близько 1500 °, а температура займання близько 1350 °; отже, така сталь має піддаватися газового різання. Інший приклад: температура плавлення чавуну близько 1200 °, а температура займання близько 1350 °; очевидно, що чавун НЕ буде різатися газовим способом, а буде тільки виплавлятися в місці нагріву.

Чим менше теплопровідність металу, тим краще за інших рівних умов він ріжеться газовим способом; чим більше теплоти виділяється металом при згорянні його, тим краще він піддається газового різання. Так, наприклад, залізо виділяє при згорянні кількість тепла, майже достатня для нагрівання сусідніх шарів металу і плавлення оксидів, а при різанні, наприклад, нікелю потрібно підведення великої кількості тепла ззовні.

Підігрів металу при газовому різанні походить від різака, який, крім струменя кисню, подає і підігрівають полум'я.

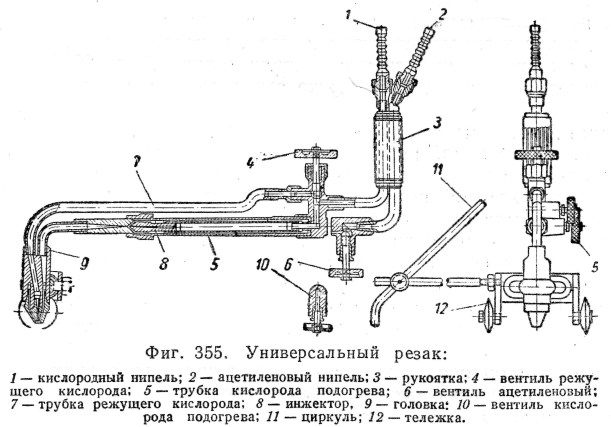

Різаки. Різаками, або ріжучими пальниками, називають пальники, які застосовуються при кисневого різання металу. На фіг. 354, а показано пристрій головки різака з послідовно розташованими мундштуками, а на фіг. 354, б --с концентричними мундштуками.

При русі різака з послідовно розташованими мундштуками підігрівальні мундштук йде попереду ріжучого. Різаки з концентричними мундштуками можуть переміщатися в усіх напрямках, але дають більш широкий розріз, ніж перші.

На фіг. 355 показано пристрій універсального різака, що застосовується при різанні металу товщиною від 5 до 300 мм; рисунками написи цілком пояснюють креслення. Візок служить для переміщення різака в процесі роботи; вона усуває необхідність тримати різак і дозволяє зберегти однакову відстань між мундштуком і поверхнею металу, що розрізає. Прикрутити до візка Циркульні пристрій застосовують у разі різання по колу.

Пальне. При газовому різанні можна застосовувати всі названі вище горючі гази, а також пари бензину, бензолу, гасу.

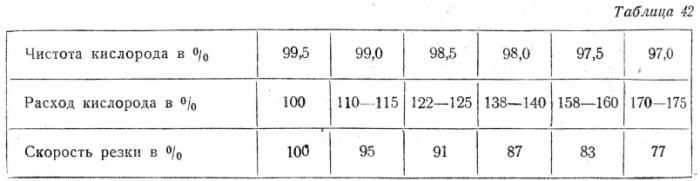

Кисень. Чим чистіше застосовуваний при газовому різанні кисень, тим менше його витрачається, тим швидше йде процес різання. У табл. 42 наведені дані, що характеризують вплив чистоти кисню на витрату його і швидкість різання.

Вплив газового різання на властивості металу в шарах, що прилягають до площини розрізу. Газове різання не робить істотного впливу на властивості металу поблизу площини розрізу: відзначається лише незначне підвищення межі міцності (на 3-8%) і незначне зменшення відносного подовження (на 5-10%), глибина ж зони впливу газового різання складає всього 1-1 , 5 мм. При різанні ножицями глибина зони впливу досягає 3-4 мм; метал при цьому виявляється наклепаного.

Газове різання може супроводжуватися і незначною зміною хімічного складу металу у поверхні різу: відзначається невелике вигоряння кремнію і в разі різання, наприклад, ацетиленом збільшення вмісту вуглецю, що підвищує твердість у поверхні різу. Тому найкращий результат дає різання з використанням в якості пального водню. Таким чином, газове різання не має практично помітного впливу на властивості метaллa.

Процес газового різання

Приступаючи до різання, перевіряють справність різака; стосовно товщині підлягає різанні металу, в головку різака ввертають відповідних розмірів мундштуки і встановлюють (редуктором) тиск кисню. Після цього відкривають ацетиленовий вентиль, відкривають кисневий вентиль полум'я, що підігріває, запалюють горючу суміш і регулюють полум'я. Коли полум'я буде відрегульовано, пальник встановлюють так, щоб вісь мундштука була перпендикулярна до поверхні піддається різанні металу, а відстань від кінця ріжучого сопла до цієї поверхні становило 3-6 мм. Поверхня металу нагрівають до температури займання, пускають ріжучий кисень і починають рівномірно пересувати різак. Швидкість пересування різака визначають товщиною металу, що розрізає.

Якість різання залежить від рівномірності переміщення різака і від правильного вибору швидкості переміщення. При надмірно повільному переміщенні різака рез виходить широкий, при занадто швидкому переміщенні метал недостатньо прогрівається, і розріз виходить несуцільний.

Витрата кисню на 1 пог. м довжини різання можна наближено визначити за емпіричною формулою

![]()

де Q - витрата кисню в л;

ð - товщина листа в мм;

а - ширина різу в мм.

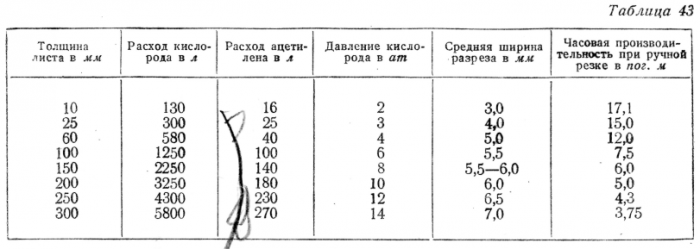

У табл. 43 поміщені дані, що характеризують процес газового різання стали в залежності від товщини листа на 1 пог. м довжини розрізу. Дані, наведені в табл. 4-3, є середніми і можуть змінитися в залежності від конструкції різака.

Газове різання застосовують також для заміни процесу кування вирізкою деталей з товстих листів або болванок.

Підводний різання. Газове різання застосовують і при роботах під водою. При підводного різання вода відтісняється від полум'я або продуктами горіння, або за допомогою стиснутого повітря. Тиск стисненого повітря, а також горючого газу і кисню, що подаються в пальник, збільшується зі збільшенням глибини, на якій ведеться підводна різка. Підводний різання широко використовують при водолазних роботах ЕПРОН. Як пальне для підводної різки застосовують головним чином водень (для великих глибин-до 40 м) і ацетилен (для менших глибин - зазвичай до 15-20 м).

Машинна різання. При ручному різанні якість різу не завжди однорідний і задовільно, так як важко зберегти рівномірність переміщення різака і сталість відстані його від поверхні металу, що розрізає. У вигляді прикладу дефектів ручного різання можна вказати на оплавлення країв поверхні розрізу, глибокі борозни на ній.

Механізація процесу газового різання покращує якість різу і підвищує продуктивність процесу.

Існують напівавтоматичні і автоматичні машини для газового різання. У напівавтоматах механізуються пересування різака, а напрямок руху дається або вручну, або шаблонами. Напівавтомати застосовують при різанні листів, вирізки з листів, для оброблення шва під зварювання.

В автоматах механізуються і напрямок руху різака.

Обробка поверхні металу методом газового різання. Обробка поверхні металевого предмета різаком є різновидом газового різання металу. Цей вид обробки застосовують замість чорнової обробки різьбленому, і він може в ряді випадків замінити стругання, обточування (різка по дотичній) і свердління.

При такій обробці газовий струмінь спрямовується не перпендикулярно поверхні металу, а під кутом 25-30 °. Самий процес полягає в тому, що поверхневий шар металу оброблюваної деталі вигорає в кисневому середовищі. Різаки, що застосовуються для цієї мети, дещо відрізняються від звичайних ризиків, зокрема, мають збільшений розмір отвору в кисневому каналі; цим досягається зменшення швидкості витікання кисневої струменя.

Продуктивність процесу досягає 150 кг, що знімається в годину металу при цілком задовільному для подальшої обробки як поверхні. Витрата кисню на 1 кг знімається металу близько 450 л.

Завантажити реферат: У вас немає доступу до завантаження файлів з нашого сервера.

- Види різання металу газом

- Переваги і недоліки методу

Одним з найпоширеніших способів обробки металу є різання металу пропаном і киснем. Вона достатня проста, не вимагає придбання дорогих верстатів, доступна для робіт в так званих польових умовах.

Газове різання металу - це процес, коли кисень змішується з пропаном (підходять і деякі інші горючі гази, наприклад, ацетилен) і підігріває поверхню, яку потрібно розрізати, до температури початку горіння даного металу. Потім подається струмінь ріжучого кисню і запалюється при контакті з нагрітою поверхнею. Так відбувається поділ.

Застосування такого способу різання обмежене вимогами до оброблюваного металу.

Метал повинен мати температуру горіння менше, ніж температура його плавлення. Якщо не дотримуватися цього правила, розплавлений, але незгорілий метал важко видаляється з порожнини різу.

Оксиди, що утворюються в порожнині різу при впливі ріжучого кисню, повинні мати температуру плавлення нижче, ніж аналогічний параметр самого металу. Це також необхідно для полегшення видалення їх з порожнини різу.

Високий тепловий ефект утворення окислів, т. К. При різанні найбільшу кількість теплоти утворює саме окислення металу. Це потрібно для нагрівання ділянок металу, що примикають до зони різання, і забезпечення безперервності процесу.

Низька теплопровідність металу. При високих значеннях цього показника теплота швидко йде з області різання, і виникають труднощі з підігріванням до температури горіння.

Докладні значення для цих параметрів можна уточнити в довідниках. Як правило, їх включають і в реферати.

Виходячи з цього, киснево-пропановий різання і зварювання металу може застосовуватися для низьковуглецевих і низьколегованих сталей і титанових сплавів. Стали, що містять більше 1% вуглецю, можна різати таким способом тільки при додаванні спеціальних порошкоподібних флюсів. Вони вдуваються в зону різання разом з ріжучим киснем. Згораючи, флюс виділяє недостатню тепло, а також утворює оксиди, які взаємодіють з оксидами оброблюваного металу і розріджують їх, полегшуючи видалення. Як добавки у флюс використовують порошок алюмінію, кварцовий пісок та ін.

Не підходить різання газом для обробки чавуну через високу температуру горіння і низької температури плавлення. Високолеговані і алюміній утворюють при газовому різанні тугоплавкі оксиди і шлаки. Мідь має невелику теплоту згоряння.

Підготовка поверхні і сама різка

В першу чергу з поверхні металу прибирають іржу і інші забруднення. Заготівлю або лист потрібно встановити в таке положення, щоб забезпечити свободу для виходу струменя ріжучого газу крізь неї.

На початку операції різання поверхню металу підігрівається в місці різу до температури горіння металу (1200 - 1350 ° С) сумішшю кисню і пального газу. Потім подається ріжучий кисень, який запалюється від контакту з нагрітою поверхнею і кроїть метал. Особливо важливо в цьому процесі забезпечити безперервну подачу кисню, щоб полум'я не згасло, інакше доведеться знову розігрівати поверхню.

Продуктивність і якість різання тим вище, чим більше відсоток чистоти застосовуваного кисню. Коли струмінь кисню врізається в товщу металу, швидкість і потужність подачі падає, і відбувається її викривлення. Щоб це виправити, потрібно струмінь нахилити.

Крім того, ріжучий струмінь має форму конуса, розширюючись в нижній частині. Це призводить до підвищення ширини різу при обробці товстолистового металу і утворення окалини знизу. Щоб цього уникнути, потрібно збільшити потужність пропорційно товщині металу, але не надто захоплюючись, т. К. Це призведе до підвищеної витрати кисню і появі окалини на верхній кромці різу.

Першорядні параметри різання - тиск кисню і швидкість різання.

Тиск кисню в значній мірі впливає на якість різання. Дуже високий тиск призведе до погіршення якості різу, також збільшується і витрата. Недостатньо високий тиск не дозволить прорізати всю товщину металу і утруднить видалення окислів.

Ефективність роботи безпосередньо залежить від швидкості різання. Вона вибирається виходячи з властивостей металу. Контролюють цей параметр по тому, як йде викид іскор і шлаків. Якщо швидкість вибрана вірно, іскри спрямовані вниз під кутом 85 - 90 °. Якщо фонтан іскор випереджає рух різання, то швидкість менше ніж потрібно. Завищена швидкість характеризується відставанням потоку іскор від різака і не дозволяє розрізати заготовку наскрізь.

При горінні вуглецю утворюється окис СО, при реакції з залізом це підвищує вміст вуглецю на поверхні різу і призводить до утворення загартованих структур в металі. Краї нагріваються нерівномірно, це призводить до появи напруги і кілька вкорочує їх, через що виникають деформації і утворення тріщин.

Для попередження цього процесу виробляється газове зварювання з попереднім очищенням поверхні різу механічним способом.

Повернутися до списку

Види різання металу газом

Різання металу газом підрозділяється на розділову, поверхневу і ударну.

Розділова різання. Коли виконується різання металу пропаном і киснем, він повністю розділяється при нагріванні сумішшю газів і згорає, що утворюються оксиди видуваються ріжучим киснем. Знаходить своє застосування при обробці форматного металу і металопрокату, виготовлення заготовок.

Поверхневе різання. Застосовується при необхідності видалити частину металу, наприклад, виготовити канавку, прибрати поверхневі дефекти т. Д.

Для того щоб зробити отвір в металі, застосовується ударна різання кисневим списом. Товстостінні трубки з низьковуглецевої сталі нагрівають до температури займання металу, потім включають подачу кисню. Від контакту з нагрітим робочим кінцем трубки він запалюється, потім трубку вдавлюють в метал, і з'являється отвір. Якщо потрібно пропалити отвір великої товщини, мається на увазі, що потрібно так закріпити заготовку, щоб полегшити видалення шлаків.

Виконати газове різання металів можна ручним, автоматичним і напівавтоматичним способами.

Ручна газове зварювання та різання металів на увазі застосування одного і того ж обладнання для виконання робіт, хоча при цьому киснево-пропановий зварювання не отримала широкого застосування, Тому що при змішуванні з киснем найбільшу температуру зварювального полум'я дає інший газ - ацетилен. Пальник замінюють на різак, газ береться з балонів, в яких він знаходиться в зрідженому вигляді. Використовується цей спосіб, як правило, на невеликих підприємствах або в приватному порядку і передбачає невелика витрата газу.