Electrozi de sudură din oțel slab aliat. Caracteristici ale tehnologiei de sudare pentru diverse materiale

De la oțeluri slab aliate în structuri sudate, se folosesc atât cele structurale simple (construcția de mașini și construcții), cât și cele rezistente la căldură. Oțelurile acestor grupuri diferă nu numai prin proprietățile lor operaționale, ci și prin sensibilitatea lor la procesul de sudare.

Caracteristică oțeluri structurale și particularitățile sudării lor. Proprietățile oțelurilor slab aliate sunt controlate în anumite limite prin modificarea conținutului de carbon și a elementelor de aliere. Pe măsură ce conținutul de carbon crește, sudabilitatea oțelului se deteriorează din cauza probabilității crescute de crăpături la cald și la rece. O creștere a probabilității de formare a fisurilor fierbinți cu o creștere a conținutului de carbon se datorează tendinței de separare a carbonului și a fisurilor reci - faptului că carbonul scade temperatura transformării martensitice și promovează formarea martensitei din plastic (înfrățit). Schimbările de volum (creșterea volumului) în timpul transformării austenitei în martensită cresc odată cu creșterea conținutului de carbon. Acest lucru duce la o creștere a stresului intern.

În legătură cu cele de mai sus, oțelurile cu conținut scăzut de carbon, slab aliate, cu rezistență crescută, sunt utilizate în principal în structurile sudate, care conțin până la 0,23% C și aparțin clasei perlite. Au o rezistență suficientă și o sudabilitate relativ bună. Principalele elemente de aliere ale oțelurilor slab aliate sunt mangan, siliciu, crom. Unele oțeluri conțin nichel, vanadiu, cupru etc. Pentru a reduce creșterea granulelor în zona afectată de căldură, oțelurile utilizate în structuri sudate sunt de obicei oxidate suplimentar cu aluminiu sau titan.

Oțelurile slab aliate sunt furnizate în principal laminate la cald sau normalizate.

În ultimii ani, s-au folosit oțeluri de înaltă rezistență, cu aliaje reduse, cu structură martensitică sau bainitică (14Kh2GMR, 14KhMNDFR etc.), care, împreună cu proprietăți mecanice ridicate, au o sudabilitate satisfăcătoare. Combinația acestor proprietăți se realizează datorită alierii complexe multicomponente a oțelului cu un conținut redus de carbon. Conținutul redus de carbon asigură, la răcirea austenitei, în funcție de viteza de răcire a acesteia, obținându-se un metal cu structura de martensită de lat sau de bainită.

Raftul (sau dislocarea) martensitului cu conținut scăzut de carbon, întărit ca urmare a formării dislocațiilor în procesul de transformare, spre deosebire de martensitul lamelar (sau înfrățit) format în oțeluri cu un conținut de peste 0,22% C, este mai ductil. Deoarece transformarea martensitică la un conținut scăzut de carbon are loc în regiunea temperaturilor relativ ridicate (peste 350 ° C), este însoțită de solicitări relativ scăzute. Toate acestea reduc probabilitatea de fisurare la rece la sudarea acestor oțeluri.

Caracteristici metalurgice ale sudurii . În majoritatea cazurilor, oțelurile slab aliate sunt silențioase. Atunci când aleg o marcă de sârmă de electrod, de obicei se străduiesc să asigure compoziția metalului sudat aproape de cel principal, precum și proprietățile operaționale necesare. Crăparea la cald la sudarea oțelurilor slab aliate este în principal asociată cu prezența carbonului, a sulfului și a fosforului în metalul de sudură care depășește limitele admise. Conținutul permis de sulf și fosfor din metalul sudat este reglementat de standardul pentru metalul de bază și firul electrodului.

Formarea fisurilor fierbinți este, de asemenea, prevenită datorită alegerii raționale a materialelor de sudură: fluxuri, electrozi, fire de electrozi în așa fel încât în \u200b\u200btimpul implementării oricărei opțiuni metalurgice notate, se asigură o scădere a impurităților dăunătoare în metalul de sudură. Conținutul de carbon din metalul sudat este de obicei setat la cel mult 0,15%, iar proprietățile necesare sunt obținute prin aliere suplimentară.

Formarea porilor în timpul sudării oțelurilor slab aliate, precum și a oțelurilor cu carbon, este asociată cu eliberarea de monoxid de carbon, hidrogen și azot. Probabilitatea de formare a porilor datorită eliberării de monoxid de carbon la sudarea oțelurilor cu conținut scăzut de carbon este mică, deoarece o cantitate suficientă de deoxidanți puternici (de exemplu, siliciu) este de obicei furnizată în piscina de sudură. Probabilitatea formării porilor din cauza hidrogenului la sudarea oțelurilor slab aliate este mai mare decât la sudarea oțelurilor cu carbon, datorită gradului crescut de dezoxidare. Prin urmare, atunci când se sudează oțeluri slab aliate, este necesar să se prevadă măsuri pentru a reduce probabilitatea ca hidrogenul și azotul să intre în zona de sudare.

Modificări ale structurii și proprietăților metalului în zona afectată de căldură. În general, oțelurile cu conținut scăzut de carbon și slab aliate au o sudabilitate termică satisfăcătoare. Cu toate acestea, în comparație cu cele cu conținut scăzut de carbon, atunci când se sudează cele slab aliate, mai ales atunci când se sudează metal de grosime mare, se folosește încălzirea.

La dezvoltarea modurilor de sudare, trebuie avut în vedere faptul că în structura metalică a zonei îmbinare sudată oțeluri cu conținut scăzut de carbon, aliate cu conținut de martensită de până la 90% este permis dacă duritatea metalului nu depășește 415HV. Acest lucru se datorează proprietăților plastice relativ ridicate ale martensitei (dislocării) cu conținut scăzut de carbon.

Sudare cu electrozi acoperiți. Pentru sudarea oțelurilor slab aliate cu rezistență crescută și ridicată, se utilizează în principal electrozi acoperiți.

În funcție de proprietățile oțelului sudat, se utilizează electrozi standard (GOST 9467-60): tip E42A (clase UONI-13/45, SM-11 etc.); tip E46A (clasa E-138 / 45N pentru oțelurile 09G2, 10KHSND, 15KHSND etc.); tip E50A (clase UONI-13/55, DSK-50, AN-X7 etc. pentru oțeluri 14KhGS, 10KhSND, 15KhSND etc.); tip E55 (clase UONI-13 / 55U pentru oțeluri 18G2S, 25GS, 15GS) etc.

Pentru unele oțeluri de tip 09G2, sunt utilizați și electrozi cu un strat E42 de tip rutil (de exemplu, electrozi marca ANO-1).

Sudare cu arc scufundat. În același timp, se utilizează fluxuri de siliciu și mangan AN-348A, AN-60 și fluxuri cu un conținut redus de MnO și SiO2 –AN-47, AN-15, AN-22, AN-42 (Tabel). Sârma electrodului este aleasă în funcție de compoziția oțelului care trebuie sudat (Sv-08GA, Sv-10G2, Sv-08KhM, Sv-08KhMFA, Sv-10NMA etc.).

Tabel –Compoziția chimică a fluxurilor pentru sudarea oțelurilor aliate

| Grad de flux | Conținutul componentelor principale,% | |||||||||

| SiO2 | MnO | MgO | CaO | CaF 2 | TiO2 + ZrO2 | Al 2 O 3 | Fe 2 O 3 | S | P | |

| AN-348A | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| AN-67B | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| AN-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| AN-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| AN-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

Cel mai rațional pentru sudarea oțelurilor slab aliate este utilizarea fluxurilor cu un conținut redus de MnO și SiO2, deoarece contaminarea metalului sudat cu incluziuni de zgură scade.

Rezultate bune au fost obținute la sudarea oțelurilor cu rezistență ridicată, cu aliaje reduse, folosind fluxuri AN-17 și AH-17M în combinație cu siliciu-mangan și alte fire aliate (de exemplu, Sv-08KhN2M; Sv-08KhMFA). Aceste fluxuri se caracterizează printr-un conținut scăzut de MnO și SiO2 și prezența unor cantități mici de oxizi de fier. În același timp, fluxurile conțin o cantitate suficientă de fluorură de calciu și oxid de calciu. O astfel de compoziție a fluxului și, în consecință, a zgurii oferă condiții metalurgice bune pentru formarea bazinului de sudură, duce la o scădere a concentrației inițiale de sulf și fosfor, precum și a hidrogenului din metalul de sudură.

Sudare ecranată cu gaz. Tehnologia sudării oțelurilor slab aliate într-o atmosferă de gaze de protecție nu este mult diferită de tehnologia sudării oțelurilor cu carbon.

Oțelurile slab aliate cu un electrod consumabil în cele mai multe cazuri sunt sudate în dioxid de carbon. La sudarea oțelurilor 09Г2, 10Г2СД, 14ХГС, 15ХСНД și altele asemenea, se folosește în principal sârmă de electrod Sv-08G2S. Pentru a crește rezistența la coroziune a îmbinărilor sudate în apa de mare, utilizați sârmă de sudură Sv-08HG2S.

În unele cazuri, pentru a îmbunătăți performanța sudării, îmbunătățiți aspect a cusăturilor, crescând proprietățile plastice ale metalului de sudură, se folosesc fire cu miez de flux din mărcile PP-AN8, PP-AN10, PP-AN4, PP-AN9. Firele PP-AN4 și PP-AN9 oferă proprietăți mecanice mai ridicate ale metalului sudat la temperaturi negative. Oțelurile de înaltă rezistență cu aliaj slab sunt sudate cu fire de electrozi din aliaje complexe, care sunt alese în funcție de proprietățile oțelurilor sudate.

Sudarea cu electroslag. Tehnologia sudării electroslag a oțelurilor slab aliate este similară cu tehnologia sudării oțelurilor cu carbon. Sudarea se efectuează în principal folosind fluxul AN-8, cu toate acestea, este posibil să se utilizeze fluxul AN-22. Sârma electrodului este selectată în funcție de proprietățile oțelului care trebuie sudat. De exemplu, la sudarea oțelurilor 09G2S, 16GS, 14GS, 15KHSND, se folosesc fire Sv-08GS, Sv-10G2. Firul Sv-08GA nu oferă o rezistență suficientă a metalului sudat.

În funcție de predispoziția metalului de bază la creșterea bobului și de cerințele pentru îmbinarea sudată, tratamentul termic este prescris după sudare. Pentru oțelurile predispuse la creșterea cerealelor, normalizarea este de obicei prescrisă; pentru oțelurile care nu sunt predispuse la creșterea granulelor, de regulă, acestea se limitează la temperare la o temperatură de 650 ° C.

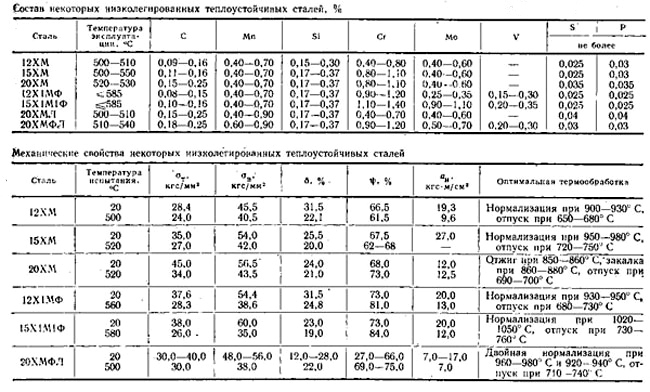

Caracteristicile oțelurilor rezistente la căldură și caracteristicile sudării acestora. Oțelurile rezistente la căldură slab aliate aparțin în principal clasei perlitice (de exemplu, oțelul 12Kh1MF.) Acestea se caracterizează prin suficientă rezistență la căldură, rezistență la căldură, margine de plasticitate și stabilitate structurală la temperaturi de până la 600 ° C, ceea ce face posibilă utilizarea acestora, în funcție de compoziție, pentru funcționarea în intervalul de temperatură 450 -585 ° C.

Rezistența crescută a oțelului în intervalul de temperatură ridicată se realizează datorită întăririi cu elemente de aliere - o soluție solidă de fier și formării de carburi stabile care nu sunt predispuse la coagulare. Principalele elemente de aliere ale oțelurilor rezistente la căldură sunt cele care formează carbură: crom, molibden, vanadiu, tungsten, niobiu. Conținutul de carbon din oțelurile de crom-molibden și crom-molibden-vanadiu este de obicei de 0,08-0,12%.

Oțelurile rezistente la căldură sunt întărite prin tratament termic. Totuși, de regulă, oțelurile sunt folosite fie în stare recoaptă, fie după normalizare și temperare ridicată (la o temperatură de 650-750 ° C, în funcție de gradul de oțel). Utilizarea oțelurilor în astfel de stări se datorează particularităților funcționării lor: durată lungă de viață (sute de mii de ore) la temperaturi ridicate (450-585 ° C).

Caracteristici metalurgice ale sudurii. Oțelurile rezistente la căldură sunt calme.

Îmbinările sudate ale oțelurilor rezistente la căldură, de regulă, sunt supuse funcționării pe termen lung la temperaturi ridicate. În astfel de condiții, procesele de difuzie se dezvoltă semnificativ. Cu o diferență în compoziția metalului sudat și a metalului de bază, în special în elementele care formează carbură, este posibilă o redistribuire a carbonului, care are o mobilitate de difuzie crescută în comparație cu alte componente din oțel. Acest lucru poate duce la o schimbare nefavorabilă a proprietăților metalului în zona îmbinării sudate. Pentru a preveni dezvoltarea acestor procese, compoziția metalului sudat ar trebui să fie aproape de cea principală. Aceasta se referă în principal la conținutul elementelor care formează carbură.

Pentru a preveni formarea fisurilor de cristalizare, conținutul de carbon din metalul de sudură este limitat în intervalul 0,07-0,12%, iar proprietățile necesare ale metalului de sudură sunt furnizate datorită introducerii suplimentare a elementelor de aliere care exclud o dezvoltare vizibilă a proceselor de difuzie în regiunea limită de fuziune. În acest caz, este rațional să se utilizeze alierea complexă a metalului de sudură cu crom, molibden, vanadiu, tungsten, astfel încât gradientul de concentrație pentru fiecare element din zona de fuziune să fie mic.

Modificări ale structurii și proprietăților metalului în zona afectată de căldură. În zona afectată de căldură a oțelurilor rezistente la căldură, se pot distinge două secțiuni caracteristice care determină operabilitatea îmbinării sudate: o secțiune de duritate crescută, care include o regiune de temperatură ridicată și o zonă de austenitizare și o secțiune de duritate redusă, inclusiv o zonă de recristalizare incompletă și înmuiere în cazul utilizării oțelului într-o stare după normalizare și ridicată concediu de odihna.

Austenita oțelurilor rezistente la căldură este predispusă la supraîncălzire și la formarea structurilor întărite. Acest lucru trebuie luat în considerare la alegerea unui mod de sudare, în special la sudarea pe mai multe straturi a elementelor groase. Pentru a preveni formarea fisurilor reci, sudarea oțelurilor rezistente la căldură, mai ales atunci când grosimea elementelor care trebuie îmbinate este mai mare de 10 mm, se efectuează cu încălzirea.

Temperatura de încălzire (locală sau generală) este alocată în funcție de gradul de oțel sudat. Odată cu creșterea conținutului de carbon și a gradului de aliere, temperatura de încălzire crește.

Performanța îmbinărilor sudate a oțelurilor rezistente la căldură este foarte influențată de a doua secțiune, în special în cazul recristalizării incomplete. Acest lucru se datorează faptului că în zona specificată a îmbinării sudate, împreună cu produsele de descompunere ale austenitei nou formate cu conținut ridicat de carbon din structura metalică, există ferită cu o concentrație redusă de carbon (comparativ cu austenita). Prin urmare, zona de recristalizare incompletă este caracterizată printr-o structură eterogenă și proprietăți mecanice, care afectează în special rezistența pe termen lung la temperaturi ridicate.

Distrugerea articulațiilor are loc de-a lungul zonei de recristalizare incompletă datorită localizării deformării plastice și distrugerii granulelor de ferită.

Îmbunătățirea proprietăților metalului zonei afectate de căldură se realizează, de regulă, datorită temperării la temperaturi ridicate. Proprietăți mai bune se obțin atunci când se efectuează un tratament termic complet (normalizare și temperare la temperaturi ridicate) a produsului sudat. Cu toate acestea, de regulă, nu este posibil să se aplice un astfel de tratament termic produselor sudate voluminoase.

Caracteristicile sudării. Sudarea cu electrozi acoperiți este principala metodă de realizare a îmbinărilor sudate pe oțeluri rezistente la căldură. Acest lucru se datorează faptului că piesele și unitățile de inginerie electrică se disting prin complexitatea și varietatea soluțiilor de proiectare și natura unică a producției. Sudarea se efectuează în principal cu electrozi acoperiți de bază. În funcție de compoziția oțelului de sudat, se utilizează electrozi; pentru sudarea oțelului 12MX - tip E-MX (marca GL-14 cu o tijă din sârmă Sv-08XM); pentru sudarea oțelurilor 12Kh1MF, 15Kh1M1F, 20KhMF-L - tip E-KhMF (grad TsM-20-63 cu o tijă din sârmă Sv-08KhMFA) etc.

Sudarea cu arc scufundat se realizează în combinație cu un fir de electrod aliat, de exemplu, o combinație de flux AN-22 cu fir Sv-08KhMFA sau flux AN-17M cu fir Sv-08KhGSMFA.

Sudarea ecranată cu gaz este utilizată cu succes pentru oțelurile rezistente la căldură. Metoda sudării cu arc într-o atmosferă de dioxid de carbon este utilizată în special pe scară largă. Calitatea firului este aleasă în funcție de compoziția oțelului care trebuie sudat. Pentru oțel 20XM, se utilizează sârmă Sv-10KhG2SMA, pentru oțeluri 12Kh1MF, 15Kh1M1F, 20KhMF-L - sârmă Sv-08KhGSMFA.

Sudarea cu electroslag

Sudarea cu electroslag este utilizată pe scară largă la fabricarea structurilor din oțeluri cu plăci cu emisii reduse de carbon. La atom, rezistența egală a îmbinării sudate se realizează prin alierea metalului sudat prin firul electrodului și trecerea elementelor de la metalul topit la marginile metalului de bază. Tratamentul termic ulterior, pe lângă reducerea tensiunilor reziduale, are un efect benefic asupra structurii și proprietăților îmbinărilor sudate.

Pentru sudarea electroslag a oțelurilor luate în considerare, se folosesc fluxurile AN-8, AN-8M, FC-1, FC-7 și AN-22. Alegerea firului de electrod depinde de compoziția oțelului. La sudarea oțelurilor silențioase cu conținut scăzut de carbon cu un conținut de până la 0,15% C, se obțin rezultate bune atunci când se utilizează fire de clasele Sv-08A și Sv-08GA. Pentru a preveni formarea cavităților de gaz și a bulelor la sudarea oțelurilor fierte care conțin puțin siliciu, se recomandă firul de electrod Sv-08GS cu 0,6-0,85% Si.

Când se pariază oțeluri de clasa VSTZ, se obțin rezultate satisfăcătoare atunci când se utilizează fire de electrozi de clasele Sv-08GA, Sv-10G2 și Sv-08GS.

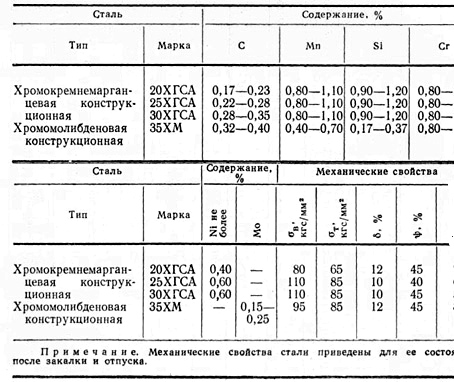

Oțeluri slab aliate. Oțelurile structurale slab aliate sunt împărțite în oțel cu emisii reduse de carbon, rezistente la căldură și oțel cu carbon mediu. La oțelurile din această grupă, conținutul de carbon nu depășește 0,25%, iar elementele de aliere 2-5%. În funcție de aliere, oțelurile cu conținut scăzut de carbon sunt împărțite în oțeluri cu mangan (14G, 14G2), siliciu-mangan (09G2S, 10G2S1, 14GS etc.), crom-siliciu-mangan (14KhGS etc.), cromosilicon-silice-cupru (10KhSND și colab.).

Oțelurile rezistente la căldură cu aliaj scăzut au o rezistență crescută la temperaturi ridicate de funcționare. Acestea sunt utilizate pe scară largă la fabricarea structuri metalice centrale electrice.

Oțelurile cu conținut mediu de carbon slab aliat (mai mult de 0,25% carbon) (17GS, 18G2AF, 35XM etc.) sunt de obicei utilizate în stare tratată termic.

Caracteristici ale sudării oțelurilor slab aliate. Aceste oțeluri sunt mai greu de sudat decât oțelurile cu emisii reduse de carbon. În timpul sudării, se pot forma structuri de întărire, este posibilă supraîncălzirea (creșterea granulelor) în zona afectată de căldură. Pentru a preveni formarea structurilor de stingere, se utilizează încălzirea produsului, sudarea multistrat cu un interval scurt de timp între impunerea straturilor metalice în cusătură etc.

Acoperit electrozi de sudură sunt selectate astfel încât conținutul de carbon, sulf, fosfor din acestea să fie redus.

Oțelurile slab aliate cu conținut scăzut de carbon 09G2, 09G2S, 10KHSND, 10G2S1 și 10G2B nu sunt întărite la sudarea cu electrozi acoperiți și sunt mai puțin predispuse la supraîncălzire. Sudarea acestor oțeluri este similară cu sudarea oțelurilor cu emisii reduse de carbon. Pentru a asigura o rezistență uniformă în timpul sudării, se utilizează electrozi de tipul E46A și E50A. Produsul nu este încălzit înainte de sudare. Duritatea și rezistența zonei afectate de căldură și a metalului de bază practic nu diferă.

Atunci când realizați îmbinări din oțeluri slab aliate cu conținut scăzut de carbon 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, modul de sudare trebuie selectat astfel încât să nu existe structuri de întărire și supraîncălzire puternică a metalelor. Pentru a preveni supraîncălzirea, oțelul 15ХСНД și 14ХГС trebuie sudat cu un curent de sudare redus cu electrozi de diametru mai mic (comparativ cu sudarea oțelurilor cu conținut scăzut de carbon). Rezistența uniformă a îmbinării sudate la sudarea oțelurilor 15KhSND și 14KhGS se realizează prin utilizarea electrozilor de tip E50A sau E55. Sudarea se efectuează cu electrozi cu diametrul de 4-5 mm în mai multe straturi, iar cu o grosime de oțel mai mare de 15 mm, cusăturile sunt efectuate într-o „cascadă” sau „blocuri”, în timp ce metalul nu este prea încălzit pentru a nu supraîncălzi zona afectată de căldură.

Pentru sudarea oțelurilor slab aliate cu rezistență crescută și ridicată, de regulă se utilizează electrozi cu un strat de bază. În funcție de proprietățile oțelului de sudat, se utilizează electrozi: tip E42A (clase UONI-13/45, SM-11 etc.); tip E46A (clasa E-138 / 45N pentru oțelurile 09G2, 10KHSND, 15KHSND etc.); tip E50A (clasele UONI-13/55, DSK-50 și altele pentru oțelurile 14ХГС, 10ХСНД, 15ХСНД etc.); tip E55 (clase UONI-13 / 55U pentru oțeluri 18G2S, 25GS, 15GS etc.).

Pentru unele oțeluri de tip 09G2, sunt utilizați și electrozi cu un strat E42 de tip rutil (de exemplu, electrozi marca ANO-1).

Zonele defecte trebuie sudate cu cusături de secțiune normală de cel mult 100 mm lungime sau preîncălzite la 150-200 ° C.

La sudarea oțelurilor întărite la căldură, pentru a reduce înmuierea metalului în zona afectată de căldură, se recomandă sudarea cu cusături lungi de-a lungul cusăturilor anterioare răcite. Modul de sudare ar trebui să fie selectat, astfel încât cusăturile să fie efectuate cu un aport de căldură redus.

Metalele care trebuie sudate (oțeluri, aliaje) pot avea aceeași compoziție chimică și proprietăți diferite. În primul caz, acestea sunt metale care sunt omogene în compoziția și proprietățile chimice, în al doilea, sunt eterogene.

Oțeluri aliate medii. Oțelurile cu aliaj mediu (conținutul de elemente de aliere 5-10%) sunt utilizate pentru fabricarea structurilor care funcționează la temperaturi scăzute sau ridicate, sub șoc și sarcini alternante, în medii agresive și alte condiții severe. Acestea sunt împărțite în termorezistente, de înaltă rezistență etc.

Pentru a asigura calitatea necesară a îmbinărilor sudate, este necesar să se efectueze o serie de proceduri tehnologice.

La piesele fabricate din oțel aliat de înaltă rezistență, ar trebui asigurate tranziții netede la conectarea elementelor și schimbarea secțiunilor, rotunjirea lină a îmbinărilor de colț și alte forme constructive care elimină concentrația de solicitare.

Cusăturile de sudură se efectuează cu încălzire preliminară și simultană, dacă rezistența îmbinării sudate nu trebuie să fie mai mică decât rezistența metalului de bază. Structurile de tablă cu o grosime de până la 3 mm sau mai puțin sunt sudate fără încălzire, cu o grosime mai mare, se folosește încălzirea. De exemplu, pentru oțelurile ЗОХГСА, 25ХГСА, temperatura de încălzire este de 200-300 ° С. Pentru a evita supraîncălzirea, sudarea este utilizată la un aport de căldură scăzut (aport de căldură redus). După sudare, îmbinarea este supusă unui tratament termic - temperare ridicată.

Cusăturile sudate se efectuează fără încălzire preliminară și concomitentă, dacă cerințele pentru rezistență apropiată de rezistența metalului de bază nu sunt impuse îmbinării sudate. În acest caz, cusăturile sunt sudate cu electrozi, care asigură producția de metal sudat austenitic. În acest caz, nu se efectuează niciun tratament termic ulterior.

La sudarea oțelurilor aliate medii, a structurilor de întărire, se pot forma fisuri reci, este posibilă supraîncălzirea metalului din zona aproape sudată. Cu cât conținutul de carbon și impuritățile de aliere este mai mare, cu atât metalul este mai gros sudabilitate mai proastă aceste oțeluri.

Oțelurile din aliaj mediu sunt sudate cu electrozi acoperiți cu un strat de bază cu curent continuu polaritate inversă.

În funcție de cerințele pentru metalul sudat, electrozii sunt utilizați pentru a obține un metal sudat aliaj mediu. Acestea includ electrozi UONI-13/85 (tip E85), VI-10-6 (tip E100), NIAT-ZM (tip E125), NIAT-3 (tip E150) și electrozi care furnizează sudură metalică austenitică, de exemplu mărci NIAT-5 (tip Э-11Х15Н25М6АГ2).

Cusăturile sunt realizate într-o metodă multi-strat, în cascadă sau bloc, cu intervale mici între straturi. Încălzirea metalului la peste 150 ° C reduce probabilitatea întăririi structurilor și a fisurilor. Electrozii sunt calcinati inainte de sudare. Marginile metalului trebuie protejate cu atenție de umezeală, rugină, organici și alți contaminanți.

Oțelul 20KhGSA, 25KhGSA, ZOKhGSA, ZOKHGSNA sunt sudate cu electrozi din clasele TsL-18-63, TsL-30-63, NIAT-ZM, TsL-14, UONI-13/85 cu un arc extrem de scurt. După sudare, îmbinările sunt supuse unui tratament termic - întărire de la o temperatură de 880 ° C și temperare redusă pentru a asigura o rezistență ridicată.

Sudarea oțelurilor rezistente la căldură. Oțelurile rezistente la căldură sunt destinate fabricării pieselor care funcționează la temperaturi ridicate (400-600 ° C) și la o presiune de gaz sau abur de până la 30 MPa. Aceste oțeluri sunt predispuse la crăpături în zona afectată de căldură. Prin urmare, este necesară încălzirea preliminară la 200-400 ° C și tratamentul termic ulterior (călire) în funcție de modul: încălzirea produsului la 710 ° C, menținând la această temperatură cel puțin 5 minute la 1 mm grosime metalică, urmată de răcire lentă. Uneori, aceste oțeluri sunt recoapte la o temperatură de 670-800 ° C.

Produsele din oțeluri 12МХ și 20МХЛ, care funcționează la temperaturi de până la 850 ° С, sunt sudate cu electrozi TsL-14. Sudarea se efectuează cu preîncălzirea produsului până la 200 ° C pentru oțel 12MX și până la 300 ° C pentru oțel 20MHL. După sudare, se aplică o temperare ridicată la o temperatură de 710 ° C.

Produsele din oțeluri 34XM și 20X3MVF, care funcționează la temperaturi de până la 470 ° C, sunt sudate cu electrozi TsL-30-63. Sudarea se efectuează cu încălzirea preliminară și concomitentă a produsului până la 350 ° С -400 ° С. Îmbinările sudate sunt călite la 600 ° C.

Produsele din oțeluri 20KhMF, 20KhMFL, 12Kh1M1F, care funcționează la temperaturi de până la 570 ° C, sunt sudate cu electrozi TsL-20-63 cu arc scurt cu încălzire preliminară și simultană de până la 350 ° C. După sudare, se recomandă temperarea ridicată la 700-740 ° C timp de 3 ore.

Sudarea oțelurilor rezistente la căldură cu electrozi acoperiți se efectuează în aceleași moduri ca și sudarea oțelurilor structurale cu aliaj scăzut. În acest caz, este necesar să fierbeți complet rădăcina cusăturii, pentru care primul strat se realizează cu electrozi cu diametrul de 2-3 mm. Majoritatea electrozilor sunt proiectați pentru sudarea DC cu polaritate inversă. Tehnica de sudare pentru oțelurile rezistente la căldură este similară cu cea pentru sudarea oțelurilor cu emisii reduse de carbon. Sudarea multistrat se realizează în cascadă (fără răcirea fiecărui strat al cusăturii realizate).

Sudarea oțelurilor de înaltă rezistență. La responsabilizare structuri sudate oțelurile de înaltă rezistență 14X2GMRB, 14X2GMRL, 14X2GM și 12GN2MFAU sunt utilizate pe scară largă.

Principala dificultate în sudarea acestor oțeluri este necesitatea de a preveni formarea unei suduri și a unei zone afectate de căldură a fisurilor reci din metal, precum și a structurilor care reduc brusc rezistența îmbinărilor sudate la fracturi fragile. Soluția problemei este complicată de faptul că proprietățile operaționale și tehnologice necesare ale îmbinărilor sudate trebuie să se dobândească după sudare fără tratament termic suplimentar.

Pentru a crește rezistența îmbinărilor sudate din oțeluri de înaltă rezistență la formarea de fisuri reci, este necesară recușirea electrozilor înainte de sudare pentru a elimina umezeala. Anumite condiții pentru pregătirea sudării și realizarea conexiunilor ar trebui, de asemenea, respectate.

Sudarea manuală a oțelurilor de înaltă rezistență se realizează cu electrozi EA-981/15. Acești electrozi sunt procesabili pentru sudare în toate pozițiile spațiale. Sudarea se efectuează cu curent continuu de polaritate inversă. Puterea curentului de sudare depinde de diametrul electrodului și de poziția cusăturii. De exemplu, sudarea în poziția inferioară cu un electrod cu diametrul de 4 mm se efectuează la un curent de sudare de 150-200 A. Înainte de sudare, electrozii sunt calcați la o temperatură de 420-450 ° C.

Înainte de sudare, suprafețele pieselor și cusăturilor sunt curățate pentru a îndepărta complet rugina, solziul, vopseaua, uleiul, umezeala și alți contaminanți. Curățarea se efectuează într-o zonă egală cu lățimea cusăturii plus 20 mm în fiecare direcție.

La realizarea conexiunilor, este necesar să se prevină pătrunderea umezelii în zona de sudare și să se prevină răcirea rapidă a îmbinărilor sudate.

Asamblarea pieselor pentru sudare se face adesea cu tachete. Cremele cu lungimea de 50-100 mm sunt realizate cu electrozi ai mărcilor UONI-13 / 45A sau EA-981/15. Distanța dintre tachete nu trebuie să depășească 400-500 mm. Acestea nu trebuie instalate la intersecția cusăturilor. Înainte de sudare, tăieturile trebuie curățate și verificate temeinic. Sudarea trebuie să înceapă și să se încheie pe benzi tehnologice (de ieșire) sudate pe produs. În plus, ar trebui create tranziții netede de la sudură la metalul de bază.

Preîncălzirea trebuie utilizată pentru a preveni formarea de fisuri reci la sudarea îmbinărilor groase și rigide. De regulă, este prescris pentru sudarea metalelor cu grosimea de peste 20 mm. Temperatura de încălzire 60-150 ° С.

Rezistența la fisuri la rece a îmbinărilor sudate poate fi îmbunătățită prin utilizarea tehnologiei de sudare interstrat moale. Această metodă tehnologică constă în faptul că primele straturi ale unei cusături multistrat sunt realizate cu un metal mai puțin puternic și ductil decât cele ulterioare. Uneori, cusăturile de plastic într-unul sau două straturi sunt aplicate în procesul de umplere a canelurii. Pentru realizarea straturilor moi, pot fi folosiți electrozi marca UONI-13/45.

Pentru sudarea pe două fețe a îmbinărilor cap la cap, se recomandă aplicarea primei cusături din partea opusă sudurilor lipite. După aplicarea fiecărei mărgele, metalul sudat și zona afectată de căldură sunt bine curățate de zgură și stropi de metal. Când arcul se sparge, este necesar să curățați bine craterul de zgură și numai după aceea arcul trebuie reexcitat.

După terminare lucrări de sudură în condiții de instalare, îmbinările sudate trebuie acoperite cu pânză de azbest sau bobine de nisip pentru o răcire lentă.

Oțeluri și aliaje foarte aliate. Oțelurile foarte aliate includ oțelurile în care conținutul unuia sau mai multor elemente de aliere este de 10-15%.

În conformitate cu GOST 5632-72, există 94 de clase de oțeluri foarte aliate și 22 de grade de aliaje de înaltă calitate.

Oțelurile și aliajele foarte aliate sunt clasificate în funcție de sistemul de aliere, structură, proprietăți și alte caracteristici.

Conform sistemului de aliere, oțelurile foarte aliate sunt împărțite în crom, crom-nichel, crom-mangan, crom-nichel-mangan și crom-mangan-azot.

După structură, oțelurile foarte aliate sunt împărțite în oțeluri martensitice (15Kh5, 15Kh5M etc.), martensit-feritic (15Kh6SYu, 12Kh13 etc.), austenitic-martensitic (07Kh16N6.08Kh17N5MZ etc.), austenită-ferită (08) și clase austenitice (03Х17Ш4М2, 12Х18Н9 etc.).

În funcție de proprietățile lor, oțelurile și aliajele foarte aliate sunt rezistente la coroziune (inoxidabil), rezistente la căldură și rezistente la căldură.

Caracteristici de sudare a oțelurilor și aliajelor foarte aliate. Majoritatea oțelurilor și aliajelor foarte aliate, în comparație cu oțelurile cu conținut scăzut de carbon, au un coeficient de conductivitate termică mai mic (de 1,5-2 ori) și un coeficient de expansiune liniar mai mare (de aproximativ 1,5 ori). Un coeficient scăzut de conductivitate termică duce la o concentrație de căldură în timpul sudării și, ca rezultat, la o creștere a penetrării metalului, iar un coeficient ridicat de expansiune liniară duce la deformări mari ale produselor sudate.

Aceste oțeluri sunt predispuse la crăparea la cald și la rece în timpul sudării, ceea ce complică procesul de asigurare a calității îmbinărilor sudate cu proprietățile necesare. În acest sens, la sudarea produselor din aceste materiale, sunt îndeplinite anumite cerințe. De obicei, sudarea se efectuează cu viteză mare și curent de sudare redus pentru a obține o zonă fierbinte minimă.

Oțelurile și aliajele foarte aliate sunt mai predispuse la fisurare decât oțelurile cu conținut scăzut de carbon. Modalități de prevenire a fisurilor în timpul sudării: crearea unei structuri bifazate în metalul de sudură (austenită și ferită); limitarea conținutului de impurități dăunătoare în cusătură (sulf, fosfor, plumb, antimoniu, bismut); utilizarea acoperirilor cu electrozi de tipul principal și mixt; reducând rigiditatea nodurilor sudate.

Pentru a obține îmbinări sudate fără fisuri, se recomandă asamblarea pieselor sudate cu un anumit spațiu. Este mai bine să faceți cusături cu electrozi cu un diametru de 1,6-2,0 mm cu un aport minim de căldură.

Încălzirea (generală sau locală) la o temperatură de 100-300 ° C este recomandată în funcție de natura structurii metalului de bază, conținutul de carbon, grosimea elementelor de sudat și rigiditatea produsului. Pentru oțelurile și aliajele martensitice, preîncălzirea produsului este obligatorie; pentru oțelurile austenitice, este rareori utilizat.

Cand sudarea cu arc Pentru oțelurile foarte aliate, suprafețele trebuie protejate împotriva stropirii și zgurii metalice, deoarece acestea pot provoca coroziune sau concentrații de tensiune care slăbesc structura. Pentru a evita sudarea prin stropire, se aplică un strat protector pe suprafața metalului adiacent cusăturii.

Cerințele privind calitatea asamblării și curățarea metalelor înainte de sudare sunt destul de stricte.

După sudare, oțelurile martensitice, martensit-feritice și uneori feritice sunt supuse la temperare ridicată la o temperatură de 680-720 ° C și oțeluri la temperatură înaltă (12X13, 20X13 etc.) - la 730-750 ° C. Temperarea îmbunătățește structura, proprietățile mecanice și rezistența la coroziune.

Pentru sudarea oțelurilor martensitice, martensitico-feritice și feritice, se utilizează electrozi, ale căror tije și acoperiri asigură producția de metal depus, care este aproape în compoziție chimică de metalul de bază. De exemplu, oțelul martensitic 15Kh11VMF este sudat cu electrozi de tip E12Kh11NVMF, clasa KTI-10; oțel martensitic-feritic 12X13 - cu electrozi de tip E12X13, UONI-13 / 1X13 etc.

Dacă structurile din oțel din această clasă sunt supuse încărcării statice și cerințele de rezistență ridicată nu sunt impuse cusăturilor, sudarea poate fi efectuată cu electrozi austenitici sau austenitici-feritici. Deci, oțelul feritic 15X25T este sudat cu electrozi de tip E02X20N14G2M2, clasa OZL-20, în timp ce temperarea după sudare poate fi omisă.

Pentru a preveni creșterea granulelor și a crește fragilitatea zonei afectate de căldură atunci când se sudează astfel de oțeluri, se utilizează un mod cu aport de căldură redus.

Oțelurile cu crom-nichel foarte aliate includ oțelurile din clasele austenitice, austenitice-martensitice și austenitice-feritice. Aceste oțeluri și aliaje conțin puține impurități dăunătoare, prin urmare, principalele cerințe pentru sudare sunt o bună protecție a metalului topit de aer și utilizarea electrozilor cu o tijă cu o structură austenitică și un tip de acoperire de bază.

Sudarea oțelurilor austenitice este simplă. Trebuie avut în vedere că în îmbinările sudate ale oțelurilor austenitico-feritice și austenitico-martensitice, evoluția hidrogenului este posibilă de-a lungul limitelor granulelor. Pentru a preveni acest lucru, îmbinarea sudată este supusă temperării timp de 1-2 ore la o temperatură de 150 ° C.

GOST 10051-75 furnizează 49 de tipuri de electrozi acoperiți pentru sudarea manuală cu arc a oțelurilor foarte aliate. Fiecare tip de electrod include una sau mai multe mărci de electrozi.

Subiectul 2.3. Tehnologie mediu de sudurăintarit aliat oțeluri. Caracteristicile oțelurilor. Principalulfactori, împiedicândsudarea oțelurilor perlitice și martensitice întărite. Caracteristicile tehnologice ale sudurii. Consumabile pentru sudare. Tehnica sudării. Atribuirea modurilor de sudare.

TEHNOLOGIA DE SUDARE A OȚELULUI MEDIU

Caracteristicile oțelurilor. Oțelurile aliate medii, în funcție de compoziția lor, se caracterizează prin rezistență maximă ridicată și rezistență la randament în combinație cu proprietăți plastice suficiente (З0ХГСНА), rezistență relativ ridicată la căldură (20ХЗМВФ), rezistență la scară (12Х5МА) etc.

Proprietățile oțelurilor cu aliaj mediu pot fi controlate în anumite limite datorită schimbării reciproce a conținutului de carbon și a elementelor de aliere, precum și în funcție de modul de tratament termic.

Schimbarea proprietăților mecanice ale oțelului într-o gamă largă în funcție de tipul de tratament termic provoacă dificultăți semnificative la sudare. Oțelurile cu aliaj mediu sunt sensibile la crăparea la rece; ele sunt, de asemenea, predispuse la dezvoltarea fisurilor de cristalizare în metalul de sudură. Acest lucru este evident mai ales atunci când este necesar să se asigure o rezistență egală a metalului sudat cu cea principală.

Oțelurile cu aliaj mediu sunt furnizate în conformitate cu GOST 4543-71 și specificațiile speciale; ele pot aparține fie perlitului (25ХГСА, З0ХГСА, 35ХГСА), fie claselor martensitice (30Х2ГН2СВМА).

Caracteristici ale tehnologiei de sudare pentru oțelurile cu aliaje reduse.

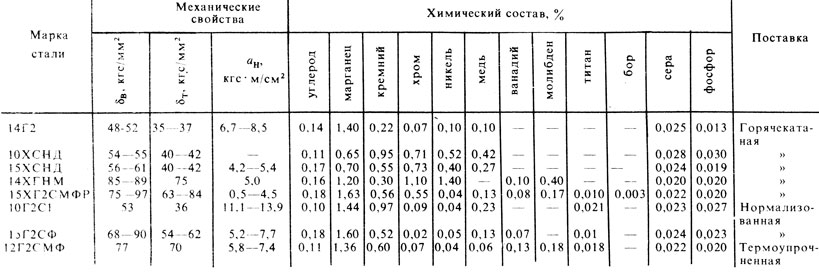

Oțelurile structurale slab aliate cu conținut scăzut de carbon sunt de obicei utilizate pentru fabricarea structurilor sudate critice. Compoziția și proprietățile unor oțeluri slab aliate sunt prezentate în tabelele 12, 13 și 14.

Ca răspuns la ciclul termic, oțelul slab aliat cu emisii reduse de carbon diferă puțin de oțelul obișnuit cu emisii scăzute de carbon. Diferențele se datorează în principal unei tendințe ușor mai mari de a forma structuri de întărire în metalul de sudură și zona afectată de căldură la rate de răcire crescute. Până de curând, se credea că metalul de sudură al oțelurilor cu conținut scăzut de dioxid de carbon, de exemplu, 17G1S, 14HGS etc., are doar o structură de ferită-perlită. Prin urmare, sa presupus că modificările structurale ale sudurii sub diferite moduri de sudare sunt reduse în principal la o modificare a raportului dintre componentele feritei și perlitei, precum și la o modificare a gradului de dispersie a structurii.

Studii mai aprofundate au arătat că, la viteze de răcire crescute în cusăturile acestor oțeluri, pe lângă ferită și perlită, sunt prezente și martensita, bainita și austenita reținută. Martensita găsită în astfel de cusături nu are structură, iar bainita este un amestec de ferită-carbură cu dispersie ridicată. Numărul acestor componente structurale variază în funcție de ciclul de temperatură al sudurii. Cu o scădere a aportului de căldură

Masa. 12

Masa. 13

Masa. paisprezece

Ca răspuns la ciclul termic, oțelul slab aliat cu conținut scăzut de carbon diferă puțin de cel obișnuit cu conținut scăzut de carbon. Diferențele sunt în principal în tendința ușor mai mare de a forma structuri de întărire în metalul de sudură și zona afectată de căldură la rate crescute de răcire. Până nu demult, se credea că metalul de sudură al oțelurilor cu conținut scăzut de dioxid de carbon, de exemplu, 17G1S, 14HGS etc., are doar o structură de ferită-perlită. Prin urmare, s-a presupus că modificările structurale ale sudurii sub diferite moduri de sudare sunt reduse în principal la o modificare a raportului dintre componentele feritei și perlitei, precum și la o modificare a gradului de dispersie a structurii. Studii mai aprofundate au arătat că la viteze de răcire ridicate în cusăturile acestor oțeluri, pe lângă ferită și perlită, există și martensită, bainită și austenită reținută. Martensita găsită în astfel de cusături este fără structură, iar bainita este un amestec de ferită-carbură cu dispersie ridicată. Numărul acestor componente structurale variază în funcție de ciclul de temperatură al sudurii. Cu o scădere a aportului de căldură, cantitatea de martensită, bainită și austenită reziduală din metalul de sudură crește și dispersia acestora crește. Astfel, numărul structurilor de întărire în cusături pe oțel cu siliciu-mangan cu conținut scăzut de carbon, grosime de 12 mm la sudarea cu aport de căldură qlv \u003d 4 kcal / cm și rata de răcire în intervalul de temperatură 400-600 ° C, aproximativ egal cu 4,5 ° C / s, este de 10- unsprezece%.

În cusăturile realizate cu energie liniară ridicată, numărul acestor structuri scade brusc. Structura sudurilor pe același oțel la un aport de căldură de 13 kcal / cm și o rată de răcire de aproximativ 0,5-0,6 ° C / s constă numai din ferită și perlită. Martensita și bainita se formează și în zona afectată de căldură a îmbinărilor sudate, de exemplu, oțel 14KhGS. Cantitatea lor în timpul sudării unui astfel de oțel este maximă (aproximativ 3%) în secțiunea de supraîncălzire și scade pe măsură ce linia de fuziune este eliminată.

Cu un număr mic de structuri de stingere, influența lor asupra proprietăților mecanice ale îmbinărilor sudate este nesemnificativă datorită dispunerii uniforme și dezorientate a acestor componente într-o bază de ferită moale. Cu toate acestea, odată cu creșterea proporției unor astfel de structuri în sudură și zona de sudură, ductilitatea metalului și rezistența acestuia la fracturi fragile se deteriorează brusc. Alierea suplimentară a oțelului cu mangan, siliciu și alte elemente contribuie la formarea structurilor întărite în îmbinările sudate. Prin urmare, modul de sudare al majorității oțelurilor slab aliate este limitat la limite mai înguste (în ceea ce privește aportul de căldură) decât la sudarea oțelului cu emisii reduse de carbon. În unele cazuri, de exemplu, când microaliajul cu vanadiu, vanadiu și azot, precum și alte elemente, tendința oțel slab aliat creșterea cerealelor în zona afectată de căldură în timpul sudării este neglijabilă.

Pentru a determina reacția oțelului slab aliat la ciclul de sudare termică, se efectuează un set de teste. Pentru a reduce înmuierea în zona afectată de căldură, oțelurile slab aliate topite la cald ar trebui sudate la cea mai mică intrare de căldură posibilă.

Asigurarea rezistenței egale a metalului de sudură cu metalul de bază se realizează în principal prin alierea acestuia cu elemente care trec de la metalul de bază. Uneori, pentru a crește rezistența și rezistența la fracturi fragile, metalul de sudură este aliat suplimentar printr-un fir de sudură.

Rezistența metalului de sudură împotriva crăpăturilor de cristalizare la sudarea oțelurilor slab aliate este oarecum mai mică decât cea a oțelurilor cu conținut scăzut de carbon, datorită întăririi efectului negativ al carbonului de către unele elemente de aliere, precum siliciu. O creștere a rezistenței la fisurare se realizează prin reducerea conținutului de carbon, sulf și a altor elemente din sudură prin utilizarea sârmei de sudură cu un conținut redus al acestor elemente, precum și alegerea unei tehnologii adecvate de sudare (secvența cusăturilor, asigurarea unei forme favorabile de penetrare) și proiectarea rațională a produsului.

Tehnologie de sudare cu electrod acoperit.

Tehnologia sudării oțelurilor slab aliate cu conținut scăzut de carbon cu electrozi acoperiți diferă puțin de tehnologia sudării oțelurilor cu conținut scăzut de carbon. Natura pregătirii marginilor, modurile de sudare, ordinea cusăturilor sunt practic aceleași. Tacarea în timpul asamblării trebuie efectuată cu aceiași electrozi ca la sudarea cusăturii principale și aplicată numai în locurile în care se află cusătura.

Oțelurile slab aliate sunt sudate în principal cu electrozi cu un strat de fluorură de calciu de tipurile E42A și E50A, care oferă o rezistență mai mare împotriva formării fisurilor de cristalizare și proprietăți plastice crescute comparativ cu alte tipuri de electrozi. Pentru sudarea oțelurilor cu un conținut redus de carbon (de exemplu 09G2), în unele cazuri, se folosesc electrozi acoperiți cu rutil, de exemplu, AN0-1 (tip E42T). Cei mai utilizați electrozi sunt UONI-13/45, SM-11, ANO-8 (tip E42A) și UONI-13/55, DSK-50, ANO-7 (tip E50A), care asigură rezistența și plasticitatea metalului sudat la nivelul proprietăților principale metal.

Rezistența ridicată a metalului de sudură la sudarea cu electrozi E42A este obținută datorită tranziției elementelor de aliere în cusătură de la metalul de bază și o rată de răcire crescută a cusăturii. Pentru sudarea cusăturilor circulare de conducte care funcționează la temperaturi de până la -70 ° C, de exemplu, din oțel 10G2, se utilizează electrozi VSN-3 (tip E50AF) cu un strat de fluorură de calciu.

Cusăturile sudate cu electrozi acoperiți, în unele cazuri, au o rezistență redusă la coroziune în apa de mare, ceea ce reduce semnificativ proprietățile operaționale ale vaselor sudate, ale rafturilor maritime și ale altor structuri. Acest lucru se datorează conținutului redus de elemente de aliere din straturile de suprafață ale metalului sudat (crom, nichel, cupru ) datorită proporției reduse a metalului de bază în metalul acestor straturi. Pentru a crește rezistența la coroziune, metalul de sudură trebuie aliat cu crom.

Tehnologie de sudare cu arc scufundat.

În majoritatea cazurilor, se utilizează aceleași materiale de sudare ca și la sudarea oțelurilor cu conținut scăzut de carbon: fluxuri topite AN-348-A, OSTs-45 (sudare cu un singur arc), AN-60 (sudare multi-arc la viteză crescută), precum și fire de sudură Sv -08GA și Sv-10G2. Pentru sudarea oțelurilor microaliate, de exemplu 15G2AF, în mai multe cazuri, fluxul de siliciu redus AN-22 este utilizat în combinație cu firele Sv-08KhM și Sv-YUNMA. Cu toate acestea, în acest caz, cusăturile sunt mai puțin rezistente la fisurile de cristalizare, drept urmare se recomandă efectuarea sudării cu preîncălzire. Sudarea cu arc submersibil a oțelului slab aliat nu este mult diferită de tehnologia de sudare a oțelului cu emisii reduse de carbon.

Pentru a asigura proprietățile plastice ale metalului sudurii fileului și ale zonei afectate de căldură la nivelul proprietăților metalului de bază, secțiunea de sudură trebuie selectată în funcție de grosimea metalului sudat. Uneori sudarea se efectuează cu două arcuri în băi separate. Cusăturile multistrat pe metal gros sunt, de asemenea, recomandate a fi efectuate cu două arcuri, iar la sudarea cu un arc, înainte de aplicarea primului strat, metalul de bază este încălzit la o temperatură de 150-200 ° C. Relația dintre grosimea metalului de bază și secțiunea cusăturii sau a stratului a fost stabilită experimental

Metalul cusăturilor sudate cu arc scufundat, datorită unei proporții semnificative a metalului de bază și a unui conținut suficient de elemente de aliere, are o rezistență mai mare la coroziune în apa de mare decât metalul cusăturilor sudate cu electrozi acoperiți cu compoziție convențională.

Tehnologie de sudare ecranată cu gaz.

Este în principal o sudură semi-automată cu dioxid de carbon. Tehnologia sudării oțelurilor cu conținut scăzut de aliaje în dioxid de carbon nu este practic diferită de tehnologia sudării oțelului cu conținut scăzut de carbon. În practică, se utilizează aceleași consumabile pentru sudare ca și pentru sudarea oțelului cu emisii reduse de carbon. Deci, oțelurile 15ХСНД, 14ХГС și 10ХСНД sunt sudate cu sârmă de sudură Sv-08G2S. Pentru sudarea cu un singur strat și sudarea nu se pot utiliza mai mult de două sau trei straturi pentru sârmă Sv-12GS.

Sudarea semiautomatică în dioxid de carbon se realizează și cu fire cu flux PP-AN4 și PP-AN8. Sârmă PP-AN8 poate fi, de asemenea, utilizată pentru sudarea automată. Cusăturile sudate cu sârmă PP-AN8, de exemplu, pe oțel 09G2, au o rezistență egală cu metalul de bază și au caracteristici plastice crescute.

Pentru a crește rezistența la coroziune a îmbinărilor sudate în apa de mare, se utilizează sârmă de sudură Sv-08KhG2S, care asigură o aliere suplimentară a metalului sudat cu crom.

Tehnologie de sudare electroslag.

Sudarea cu electroslag este cea mai aplicabilă la fabricarea produselor de dimensiuni mari din oțeluri slab aliate 09G2S, 16GS, 15KHSND și 14G2 30-100 mm grosime și, în unele cazuri, până la 160 mm grosime. Sudarea se efectuează folosind flux AN-8 cu fire Sv-08GS, Sv-10G2, mai rar Sv-12GS. Metalul sudat realizat cu fire Sv-08A și Sv-08GA este mai puțin puternic decât metalul de bază.

Utilizarea modurilor îmbunătățite face posibilă abandonarea frecventă a tratamentului termic la temperatură ridicată (normalizare) a structurilor sudate realizate prin sudare electroslag. De exemplu, oțelul 16GS cu o grosime de 50 mm este sudat cu o alimentare accelerată a firului de sudură cu o viteză crescută de deplasare transversală a electrodului și un timp de menținere lung la glisoare. Un exemplu de mod de sudare este următorul:

Puterea curentului continuu, A .... 900

Tensiune, V .... 42

Numărul de electrozi .... 1

Viteza de alimentare a sârmei electrodului, m / h .... 576

Viteza mișcării electrodului, m / h .... 75

Durata expunerii pentru glisoare, s ... 6

Adâncimea băii de zgură, mm .... 50

Scoateți bățul din electrod, mm .... 70

Modul adoptat de mișcare a electrodului ajută la alinierea adâncimii bazinului de sudură peste grosimea metalului. În acest sens, viteza de alimentare a firului de sudură poate fi crescută semnificativ fără riscul de fisuri de cristalizare în cusături. La rândul său, o creștere a alimentării firului și, în consecință, viteza de sudare scade supraîncălzirea zonei afectate de căldură. Proprietățile îmbinărilor sudate din oțel 16GS realizate cu sârmă Sv-10G2 sub un flux AN-8 în modul indicat și după temperare la o temperatură de 650 ° C sunt practic aceleași ca la sudarea cu arc a metalului cu grosime egală. Masa 10-5 prezintă modurile tipice de sudare pentru oțelul slab aliat cu un conținut redus de carbon (de exemplu, 09G2DT). Sudarea unui astfel de oțel în modurile date poate fi realizată și fără normalizarea îmbinărilor sudate.

Tehnologie de sudare pentru oțeluri rezistente la căldură cu aliaj scăzut.

Detaliile mașinilor utilizate în domeniul energiei electrice sunt caracterizate de obicei prin complexitatea formei, o varietate de soluții de proiectare și natura individuală a producției. Prin urmare, cel mai mult aplicare largă găsește sudarea manuală cu electrozi înveliți și sudarea semi-automată în gazele de protecție și mai rar sudarea automată cu arc scufundat.

Funcționarea structurilor la temperaturi ridicate favorizează procesele de difuzie. Pentru a reduce intensitatea acestor procese în îmbinarea sudată, se străduiesc să aducă compoziția metalului sudat cât mai aproape de compoziția metalului de bază. Pentru sudarea oțelurilor cu crom-molibden (12XM, 15XM, 20XML), electrozi de tip EMX sunt utilizați în conformitate cu GOST 9467-60. Cei mai folosiți electrozi cu acoperire cu acid minereu TsP-14 și electrozi GL-14 cu acoperire cu fluorură de calciu. Electrozii de ultimă generație sunt fabricați din sârmă Sv-08XM.

Se recomandă sudarea oțelurilor cu crom-molibden cu un conținut scăzut de carbon (oțel 12XM) cu preîncălzire până la 200 ° C. La un conținut mai mare de carbon în oțel, temperatura de preîncălzire este crescută la 250 - 300 ° C.

Oțelurile cu vanadiu cromomolibdenic (20KhMFL, 12Kh1MF, 15Kh1M1F) sunt sudate cu electrozi TsL-20-63 (tip EKhMF) cu o tijă din sârmă Sv-08KhMFA. În acest caz, este necesară încălzirea preliminară și simultană până la 300-350 ° C. După sudare, îmbinările sudate sunt supuse unei temperări ridicate la o temperatură de 700 - 740 ° C timp de 2-3 ore.

La sudarea din oțel cu dioxid de carbon 15XM și 20XM, se folosește firul de sudură Sv-10XG2SMA. La utilizarea acestui fir, rezistența și proprietățile plastice ale îmbinărilor sudate în intervalul de temperatură de 20-525 ° C practic nu diferă de proprietățile metalului de bază. Sudarea automată și semi-automată a acestor oțeluri în dioxid de carbon se efectuează cu preîncălzirea la o temperatură de 250-300 ° C. Modurile de sudare practic nu diferă de cele ale oțelului cu emisii reduse de carbon. După sudare, se efectuează temperarea ridicată a structurii.

Oțelul termorezistent 20KhMFL \u200b\u200beste sudat în dioxid de carbon cu sârmă Sv-08KhGSMFA cu încălzire preliminară și concomitentă la o temperatură de 300-350 ° C, ceea ce asigură o creștere a rezistenței cusăturii împotriva fisurilor și o scădere a durității metalului de sudură și a zonei de sudură. După finalizarea sudării, structura este supusă tratamentului termic. Îmbinarea sudată din oțel 20KhMFL, realizată din dioxid de carbon cu sârmă Sv-08KhGSMFA, este echivalentă din toate punctele de vedere cu metalul de bază.

Sudarea automată și semi-automată în dioxid de carbon a oțelurilor 12Kh1MF și 15Kh1M1F se efectuează cu sârmă Sv-08KhGSMFA cu încălzire preliminară și concomitentă la o temperatură de 250-300 ° C. După sudare, temperarea ridicată se efectuează la o temperatură de 700 - 740 ° C.

Pentru sudarea cu arc submersibil a oțelurilor rezistente la căldură, de exemplu 12Kh1MF și 15Kh1M1F, se recomandă utilizarea firului Sv-08KhMFA și a fluxului AH-22. Sudarea se efectuează cu preîncălzirea. De asemenea, puteți utiliza fluxul AN-17M în combinație cu sârmă de siliciu-mangan Sv-08KhGSMFA. Cu combinația specificată de consumabile pentru sudare, se obține metalul de sudură, ale cărui proprietăți mecanice pe termen scurt și lung (în starea după temperare ridicată) la o temperatură de 20 - 585 ° C îndeplinesc pe deplin cerințele stabilite.

Oțelurile slab aliate au devenit răspândite datorită faptului că, având proprietăți mecanice crescute, fac posibilă fabricarea constructia unei cladiri mai economic și mai ușor.

Pentru fabricarea diverselor structuri de structuri civile și industriale, se utilizează clasele de oțel 15ХСНД, 09Г2С, 10Г2С1, 14Г2, 16ГС și altele. Aceste oțeluri aparțin grupului celor sudabile satisfăcătoare: nu conțin mai mult de 3,0% impurități de aliere și nu mai mult de 0,25% carbon. Trebuie avut în vedere faptul că, dacă oțelul conține mai mult de 0,25% carbon, structuri de întărire și chiar fisuri în zonă sudură... În plus, arderea carbonului determină formarea de pori în metalul sudat.

Sudarea multistrat trebuie făcută în cascadă. Pentru a preveni supraîncălzirea oțelului, se recomandă sudarea la curenți de 40 ... 50 A la 1 mm din diametrul electrodului. Se recomandă utilizarea electrozilor cu diametrul de 4… 5 mm. Iarna, sudarea structurilor din oțel 15GS, 15HSND și 14G2 poate fi efectuată la temperaturi nu mai mici de - 10 ° C. La temperaturi mai scăzute, zona de sudură la o lățime de 100 ... 120 mm pe ambele părți ale cusăturii este preîncălzită la 100 ... 150 ° C. La o temperatură de -25 ° C, sudarea este interzisă.

Oțelurile 09G2S și 10G2S1 aparțin categoriei oțelurilor fără întărire, sunt rezistente la fisurare și nu sunt predispuse la supraîncălzire. Proprietățile mecanice ale sudurii nu sunt inferioare celor ale metalului de bază. Foi cu grosimea de până la 40 mm sunt sudate fără tăieturi. În acest caz, rezistența egală a sudurii este asigurată datorită tranziției elementelor de aliere de la firul electrodului la metalul de sudură.

Oțelurile cromosilicon-mangan (20KhGSA, 25KhGSA.30KhGSA și 35KhGSA) sunt predispuse la fisurare în timpul sudării și dau structuri de întărire. Mai mult, cu cât grosimea marginii este mai subțire, cu atât este mai mare riscul de întărire și fisurare a metalelor, în special în zona de sudare aproape. Oțeluri care conțin ≤0,25% sudură cu carbon mai bine decât oțelurile cu un conținut mai mare de carbon.

La sudarea metalelor mai groase, sudarea multistrat este utilizată cu intervale scurte de timp între straturile ulterioare. La sudarea muchiilor de diferite grosimi, curent de sudare este selectat de-a lungul unei margini mai groase și cea mai mare parte a zonei arcului este îndreptată spre aceasta. Pentru a elimina întărirea și a crește duritatea metalului de sudură și a zonei de sudură după sudare, se recomandă încălzirea produsului la o temperatură de 650 ... 680 ° C, menținerea acestuia la această temperatură o perioadă de timp, în funcție de grosimea metalului (1 oră la fiecare 25 mm) și răcirea acestuia în apă fierbinte sau aer.

Sudarea oțelurilor slab aliate în gaz de protecție efectuate la densități de curent mai mari de 80 A / mm2. Se efectuează sudarea cu dioxid de carbon curent continuu polaritate inversă.

Una dintre metodele progresive este considerată a fi sudarea în dioxid de carbon folosind sârmă cu miez de flux.

Sudarea cu gaz se distinge prin încălzirea semnificativă a marginilor sudate, arderea mai rapidă a impurităților de aliere și o scădere a rezistenței la coroziune. Prin urmare, calitatea îmbinărilor sudate în acest caz este mai mică decât în \u200b\u200balte tipuri de sudură. Cand sudarea cu gaz folosiți doar o flacără normală cu o putere specifică de 100 ... 130 l / (h.mm) cu metoda potrivită, iar cu metoda din stânga - 75 ... 100 l / (h.mm).

LA Categorie:

Sudarea diferitelor metale

Sudarea oțelurilor slab aliate

Oțelurile aliate sunt împărțite în aliaje reduse (elemente de aliere în cantitate mai mică de 2,5%), aliate medii (de la 2,5 la 10%) și aliate (mai mult de 10%). Oțelurile slab aliate sunt împărțite în slab aliat, cu emisii reduse de carbon, cu un aliaj slab rezistent la căldură și cu un nivel scăzut de aliaj mediu cu carbon.

Conținutul de carbon al oțelurilor structurale slab aliate cu conținut scăzut de carbon nu depășește 0,22% - În funcție de aliere, oțelurile sunt împărțite în mangan (14G, 14G2), siliciu-mangan (09G2S, 10G2S1, 14GS, 17GS etc.), crom-siliciu-mangan (14HGS etc.) ), mangan-azot-vanadiu (14G2AF, 18G2AF, 18G2AFps etc.), mangan-niobiu (10G2B), cromosilicon-silice-cupru (YUHSND, 15HSND) etc.

Oțelurile slab aliate cu conținut scăzut de carbon sunt utilizate în transport, construcții navale, hidraulice, producția de țevi etc. Oțelurile slab aliate sunt furnizate în conformitate cu GOST 19281-73 și 19282-73 și condițiile tehnice speciale.

Oțelurile rezistente la căldură cu aliaj scăzut trebuie să aibă o rezistență crescută la temperaturi ridicate de funcționare. Oțelurile rezistente la căldură sunt utilizate pe scară largă la fabricarea centralelor cu abur. Pentru a crește rezistența la căldură, molibdenul (M), tungstenul (B) și vanadiul (F) sunt introduse în compoziția lor și pentru a asigura rezistența la căldură - crom (X), care formează o peliculă de protecție densă pe suprafața metalică.

Oțelurile structurale slab aliate cu carbon mediu (peste 0,22% carbon) sunt utilizate în ingineria mecanică, de obicei în stare tratată termic. Tehnologia de sudare pentru oțelurile cu carbon mediu slab aliat este similară cu tehnologia pentru sudarea oțelurilor cu aliaj mediu.

Caracteristicile sudării în jos \u003d oțeluri co-aliate. Oțelurile slab aliate sunt mai greu de sudat decât oțelurile structurale cu conținut scăzut de carbon. Oțelurile slab aliate sunt mai sensibile la efectele termice în timpul sudării. În funcție de gradul de oțel slab aliat, în timpul sudării se pot forma structuri de întărire sau supraîncălzire în zona afectată de căldură a îmbinării sudate.

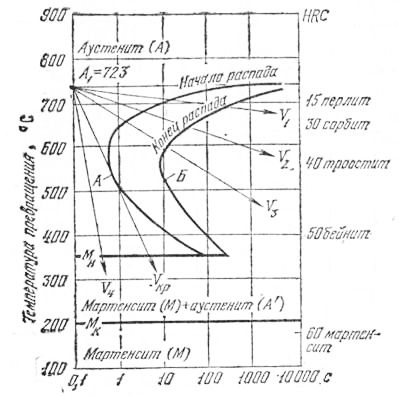

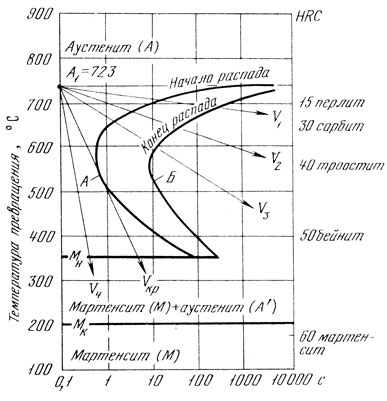

Structura unui metal afectat de căldură depinde de compoziția sa chimică, viteza de răcire și durata de reședință a metalului la temperaturile corespunzătoare, la care microstructura și mărimea granulelor se schimbă. Dacă austenita se obține prin încălzire în oțel hipoeutectoid (Fig. 1), iar apoi oțelul este răcit la viteze diferite, atunci punctele critice ale oțelului sunt reduse.

La o rată de răcire scăzută, se obține o structură de perlită (un amestec mecanic de ferită și cementită). La o rată de răcire ridicată, austenita se descompune în structurile sale constitutive la temperaturi relativ scăzute și se formează structuri - sorbitol, troostit, bainită și la o rată de răcire foarte mare - martensită. Cea mai fragilă structură este cea martensitică; prin urmare, în timpul răcirii, nu ar trebui să se permită transformarea austenitei în martensită atunci când se sudează oțelurile slab aliate.

Figura: 1. Diagrama descompunerii izoterme (la temperatură constantă) austenitei din oțel cu conținut scăzut de carbon: A - începutul descompunerii, B - sfârșitul descompunerii, Ai - punctul critic al oțelului, Mn și Mk - începutul și sfârșitul transformării austenitei în martensită; v2, v3 și vt - rate de răcire cu formarea diverselor structuri

Rata de răcire a oțelului, în special a grosimii mari, în timpul sudării depășește semnificativ rata obișnuită de răcire a metalului în aer, drept urmare formarea de martensită este posibilă în timpul sudării oțelurilor aliate.

Pentru a preveni formarea unei structuri de martensită de întărire în timpul sudării, este necesar să se ia măsuri care încetinesc răcirea zonei afectate de căldură - încălzirea produsului și utilizarea sudării multistrat.

În unele cazuri, în funcție de condițiile de funcționare ale produselor, este permisă supraîncălzirea, adică grosirea granulelor în metalul zonei afectate de căldură a îmbinărilor sudate din oțeluri slab aliate.

La temperaturi ridicate de funcționare a produselor, pentru a crește rezistența la fluare (deformarea produsului la temperaturi ridicate în timp), este necesar să aveți o structură cu granulație grosieră în îmbinarea sudată. Dar un metal cu un bob foarte grosier are o ductilitate redusă și, prin urmare, mărimea bobului este permisă până la o anumită limită.

La operarea produselor la temperaturi scăzute, fluajul este eliminat și este necesară o structură metalică cu granulație fină, care să ofere o rezistență și ductilitate sporite.

Electrozii acoperiți și alte materiale de sudură la sudarea oțelurilor slab aliate sunt selectați astfel încât conținutul de carbon, sulf, fosfor și alte elemente nocive din aceștia să fie mai mic în comparație cu materialele pentru sudarea oțelurilor structurale cu conținut scăzut de carbon. Acest lucru face posibilă creșterea rezistenței metalului de sudură împotriva fisurilor de cristalizare, deoarece oțelurile slab aliate sunt în mare parte predispuse la formarea lor.

Tehnologie de sudare a oțelului slab aliat. Oțelurile slab aliate cu conținut scăzut de carbon 09G2, 09G2S, 10KHSND, 10G2S1 și 10G2B nu sunt întărite în timpul sudării și nu sunt predispuse la supraîncălzire. Sudarea acestor oțeluri se efectuează în orice mod termic, similar cu modul de sudare a oțelului cu emisii reduse de carbon.

Pentru a asigura puterea conexiunii sudare manuală efectuați cu electrozi de tip E50A. Duritatea și rezistența zonei afectate de căldură practic nu diferă de metalul de bază.

La sudarea cu sârmă cu flux și în gaz ecranat, consumabilele de sudură sunt selectate astfel încât să asigure proprietățile de rezistență ale metalului de sudură la nivelul de rezistență realizat de electrozii de tip E50A.

Oțelurile slab aliate cu conținut scăzut de carbon 12GS, 14G, 14G2 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF în timpul sudării pot forma microstructuri de întărire și supraîncălzire a metalelor sudate și a zonelor afectate de căldură. Numărul de structuri rezistente scade brusc dacă sudarea se realizează cu o intrare relativ mare de căldură necesară pentru a reduce rata de răcire a îmbinării sudate. Cu toate acestea, o scădere a ratei de răcire a metalului în timpul sudării duce la o mărire a boabelor (supraîncălzirea) metalului sudat și a metalului afectat de căldură datorită conținutului crescut de carbon din aceste oțeluri. Acest lucru este valabil mai ales pentru oțelurile 15ХСНД, 14ХГС. Oțelurile 15G2F, 15G2SF și 15G2AF sunt mai puțin predispuse la supraîncălzire în zona afectată de căldură, deoarece sunt dopate cu vanadiu și azot. Prin urmare, sudarea majorității acestor oțeluri este limitată la limite mai înguste ale condițiilor termice decât sudarea oțelului cu emisii reduse de carbon.

Modul de sudare trebuie selectat astfel încât să nu existe un număr mare de microstructuri de întărire și supraîncălzire puternică a metalului. Apoi, puteți suda oțel de orice grosime fără restricții la o temperatură ambiantă de cel puțin -10 ° C. La temperaturi mai scăzute, este necesară preîncălzirea la 120-150 ° C. La temperaturi sub -25 ° C, sudarea produselor din oțeluri întărite este interzisă. Pentru a preveni supraîncălzirea mare, sudarea oțelurilor de 15KhSND și 14KhGS ar trebui efectuată la un aport de căldură redus (la valori reduse de curent cu electrozi de diametru mai mic) în comparație cu sudarea oțelului cu emisii reduse de carbon.

Pentru a asigura rezistența uniformă a metalului de bază și a îmbinării sudate la sudarea acestor oțeluri, trebuie utilizați electrozi de tip E50A sau E55.

Tehnologia de sudare a oțelurilor cu conținut mediu de carbon slab aliat 17GS, 18G2AF, 35HM și altele este similară cu tehnologia sudării oțelurilor cu aliaj mediu.

§ 75. Sudarea oțelurilor slab aliate

Oțelurile aliate sunt împărțite în aliaje reduse (elemente de aliere în cantitate mai mică de 2,5%), aliate medii (de la 2,5 la 10%) și aliate (mai mult de 10%). Oțelurile slab aliate sunt împărțite în medii necarbonate cu conținut scăzut de aliaje, cu emisii reduse de carbon, rezistente la căldură și slab aliate.

Proprietățile mecanice și compoziția chimică a unor clase de oțeluri slab aliate sunt prezentate în tabel. 33.

Conținutul de carbon al oțelurilor structurale cu conținut scăzut de aliaje cu conținut scăzut de carbon nu depășește 0,22%. În funcție de aliere, oțelurile sunt împărțite în mangan (14G, 14G2), siliciu-mangan (09G2S, 10G2S1, 14GS, 17GS etc.), crom-silice-margan (14KhGS etc.), mangan-azot vanadiu (14G2AF, 18G2) mangan-niobiu (10G2B), cromosilici-cupru (10HSND, 15HSND) etc.

Oțelurile slab aliate cu conținut scăzut de carbon sunt utilizate în transport, construcții navale, hidraulice, în producția de țevi etc. Oțelurile slab aliate sunt furnizate în conformitate cu GOST 19281 - 73 și 19282 - 73 și specificațiile speciale.

Oțelurile rezistente la căldură cu aliaj scăzut trebuie să aibă rezistență crescută la temperaturi ridicate de funcționare. Cel mai utilizat oțel rezistent la căldură este la fabricarea centralelor electrice cu abur. Pentru a crește rezistența la căldură, molibdenul (M), tungstenul (B) și vanadiul (F) sunt introduse în compoziția lor și pentru a asigura rezistența la căldură - crom (X), care formează o peliculă densă de protecție pe suprafața metalică.

Oțelurile structurale slab aliate cu carbon mediu (mai mult de 0,22% carbon) sunt utilizate în inginerie mecanică, de obicei în stare tratată termic. Tehnologia de sudare a oțelurilor cu carbon mediu slab aliat este similară cu tehnologia de sudare a oțelurilor cu aliaj mediu.

Caracteristici ale sudării oțelurilor slab aliate. Oțelurile slab aliate sunt mai greu de sudat decât oțelurile structurale cu conținut scăzut de carbon. Oțelurile slab aliate sunt mai sensibile la efectele termice în timpul sudării. În funcție de gradul de oțel slab aliat, în timpul sudării se pot forma structuri de întărire sau supraîncălzire în zona afectată de căldură a îmbinării sudate.

Structura unui metal afectat de căldură depinde de compoziția sa chimică, viteza de răcire și durata de reședință a metalului la temperaturile corespunzătoare, la care microstructura și mărimea granulelor se schimbă. Dacă austenita se obține prin încălzirea în oțel hipereutectoid (Fig. 100), iar apoi oțelul este răcit la viteze diferite, atunci punctele critice ale oțelului scad.

Figura: 100. Diagrama descompunerii izoterme (la temperatură constantă) austenitei din oțel cu conținut scăzut de carbon: A - începutul descompunerii, B - sfârșitul descompunerii, A 1 - punctul critic al oțelului, M n și M k - începutul și sfârșitul transformării austenitei în martensită; 1, 2, 3 și 4 - rate de răcire cu formarea diverselor structuri

La o rată de răcire scăzută, se obține o structură de perlită (un amestec mecanic de ferită și cementită). La o rată de răcire ridicată, austenita se descompune în structurile sale constitutive la temperaturi relativ scăzute și se formează structuri - sorbitol, troostit, bainită și la o rată de răcire foarte mare - martensită. Cea mai fragilă structură este cea martensitică; prin urmare, în timpul răcirii, nu ar trebui să se permită transformarea austenitei în martensită atunci când se sudează oțelurile slab aliate.

Rata de răcire a oțelului, în special a grosimii mari, în timpul sudării depășește semnificativ rata obișnuită de răcire a metalului în aer, drept urmare formarea de martensită este posibilă în timpul sudării oțelurilor aliate.

Pentru a preveni formarea unei structuri martensitice de întărire în timpul sudării, este necesar să se ia măsuri care încetinesc răcirea zonei afectate de căldură - încălzirea produsului și utilizarea sudării multistrat.

În unele cazuri, în funcție de condițiile de funcționare ale produselor, este permisă supraîncălzirea, adică grosirea granulelor în metalul zonei afectate de căldură a îmbinărilor sudate din oțeluri slab aliate.

La temperaturi ridicate de funcționare a produselor, pentru a crește rezistența la fluare (deformarea produsului la temperaturi ridicate în timp), este necesar să aveți o structură cu granulație grosieră în îmbinarea sudată. Dar un metal cu un bob foarte grosier are o ductilitate redusă și, prin urmare, mărimea bobului este permisă până la o anumită limită.

La operarea produselor la temperaturi scăzute, fluajul este eliminat și este necesară o structură metalică cu granulație fină, care să ofere o rezistență și ductilitate sporite.

Electrozii acoperiți și alte materiale de sudură pentru sudarea oțelurilor slab aliate sunt selectate astfel încât conținutul de carbon, sulf, fosfor și alte elemente nocive din ele să fie mai mic în comparație cu materialele pentru sudarea oțelurilor structurale cu conținut scăzut de carbon. Acest lucru face posibilă creșterea rezistenței metalului de sudură împotriva fisurilor de cristalizare, deoarece oțelurile slab aliate sunt în mare parte predispuse la formarea lor.

Tehnologie de sudare a oțelului slab aliat. Oțelurile slab aliate cu conținut scăzut de carbon 09G2, 09G2S, 10HSND, 10G2S1 și 10G2B nu sunt întărite în timpul sudării și nu sunt predispuse la supraîncălzire. Sudarea acestor oțeluri se efectuează în orice mod termic, similar cu modul de sudare a oțelului cu emisii reduse de carbon.

Pentru a asigura rezistența îmbinării, sudarea manuală se efectuează cu electrozi de tip E50A. Duritatea și rezistența zonei afectate de căldură practic nu diferă de metalul de bază.

La sudarea cu sârmă cu flux și în gaz ecranat, consumabilele de sudură sunt selectate astfel încât să asigure proprietățile de rezistență ale metalului de sudură la nivelul de rezistență realizat de electrozii de tip E50A.

Oțelurile slab aliate cu conținut scăzut de carbon 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF în timpul sudării pot forma microstructuri de întărire și supraîncălzire a metalului sudat și a zonelor afectate de căldură. Numărul de structuri rezistente scade brusc dacă sudarea se realizează cu o intrare relativ mare de căldură necesară pentru a reduce rata de răcire a îmbinării sudate. Cu toate acestea, o scădere a vitezei de răcire a metalului în timpul sudării duce la grosimea granulelor (supraîncălzirea) metalului sudat și a metalului afectat de căldură datorită conținutului crescut de carbon din aceste oțeluri. Acest lucru este valabil mai ales pentru oțelurile 15ХСНД, 14ХГС. Oțelul 15G2F, 15G2SF și 15G2AF sunt mai puțin predispuși la supraîncălzire în zona afectată de căldură, deoarece sunt dopați cu vanadiu și azot. Prin urmare, sudarea majorității acestor oțeluri este limitată la limite mai înguste ale condițiilor termice decât sudarea oțelului cu conținut scăzut de carbon.

Modul de sudare trebuie selectat astfel încât să nu existe un număr mare de microstructuri de întărire și supraîncălzire puternică a metalului. Apoi, puteți sudura oțel de orice grosime fără restricții la o temperatură ambiantă de cel puțin - 10 ° C. La o temperatură mai scăzută, este necesară preîncălzirea la 120 - 150 ° C. La temperaturi sub - 25 ° C, sudarea produselor din oțeluri întărite este interzisă. Pentru a preveni supraîncălzirea mare, sudarea oțelurilor 15KhSND și 14KhGS ar trebui efectuată la o intrare de căldură redusă (la valori reduse de curent cu electrozi de diametru mai mic) în comparație cu sudarea oțelului cu emisii reduse de carbon.

Pentru a asigura rezistența uniformă a metalului de bază și a îmbinării sudate la sudarea acestor oțeluri, trebuie utilizați electrozi de tip E50A sau E55.

Tehnologia de sudare a oțelurilor cu carbon mediu scăzut aliat 17GS, 18G2AF, 35HM și altele este similară cu tehnologia de sudare a oțelurilor nealiate.