Kézi gázvágás. Mi a különbség a gáz-oxigén vágás és a plazmavágás között? Válasszon egy éghető gázt.

Annak érdekében, hogy összehasonlítsuk a plazmavágást az oxigéngáz vágással, el kell kezdeni megérteni a vágás technológiai jellemzőit.

Plazmavágás:

A plazmavágás a legmagasabb teljesítményű és leghatékonyabb eljárás fémlemezek vágására vas- és színesfémekből és ötvözeteikből az iparban. Ez a vágási típus nagy pontosságú, valamint a kapott vágás kiváló felületi minősége.

A plazma ívvágás maga a levegő-plazma ív használata. egyenáram közvetlen hatás (elektród-katód, fém vágás - anód). Az alábbiak szerint történik: a plazmavágó közeledik a fémhez, egy levegő-plazma ív meggyullad, majd két folyamat egyidejűleg megy végbe: a fém helyi olvadása és az olvadt fém fújása, és a vágó mozgása a pálya előre meghatározott vezérlési programját követően képezi a vágott üreget.

Ezt a fémlemez vágási módszert sikeresen alkalmazták a tömeggyártásban, mert az ár / minőség arány, valamint az időösszetétel figyelembevételével a plazmavágás leginkább költséghatékony, ha az 50 mm vastagságú fémeket vágjuk. Fontos megjegyezni ennek a módszernek a sokoldalúságát, lehetővé teszi különböző fémek feldolgozását ugyanazon a berendezésen: fekete és rozsdamentes acél, alumínium és réz, sárgaréz és titán.

A modern berendezések plazmavágásLehetőség van rácsos anyagok vágására és vágására is. Ha figyelembe vesszük a gazdasági megvalósíthatóságot, meg kell határozni e technológia használatának korlátozásait fémlemez vágásakor:

• alumínium és ötvözetei - 120 mm-ig;

• réz - 80 mm-ig;

• ötvözött és szénacélok - akár 50 mm-ig;

• öntöttvas - 90 mm-ig.

Oxigéngáz-vágás:

Oxigéngáz-vágás:

Az oxigéngáz-vágás egy hagyományos fémvágó technológia, amely sikeresen bebizonyította magát az iparágban. Az ilyen típusú vágófémeket oxigén és éghető gázok keverékével kezelik.

A fém azon képessége, hogy oxigénáramban égjen, ez a vágási módszer alapja.

Ebben az esetben, mielőtt közvetlenül a vágásba lépne, a fémnek a vágás kezdeti pontjánál az olvadási hőmérsékletre kell felmelegítenie (a fűtési hőmérséklet az acél minőségétől függ), majd az oxigénszóró levágja a fémet, és a fűtési folyamat során keletkező összes oxidot az olvadékkal együtt eltávolítják. fémből. Ezzel a technológiával általában 1–200-300 mm vastagságú, alacsony és közepes ötvözetű szénacélokat használnak. Jelenleg olyan berendezések vannak, amelyek lehetővé teszik a 2 méteres vastagságú acél vágását.

Néhány folyamatadat az alábbi táblázatban látható:

A lemez vastagsága, mm 6-20 20-50 60-120 130-200

Vágási sebesség, mm / perc 700-400 550-220 250-180 180-110

A fémmelegítés ideje a bontás előtt, másodperc. 5-20 20-60 70-150 160-240

Az alakvágás lehetősége, a berendezések viszonylag alacsony költsége, az alacsony működési költségek és a feldolgozandó fém vastagsága - ez az oxigéngáz vágás előnye.

A hátránya az, hogy az oxigázvágás csak vágásra alkalmas szénacél. És az adott technológiának köszönhetően a kapott termékek gyakran további megmunkálást igényelnek. Meg kell jegyezni, hogy vékony lemezek (6 mm-nél kisebb) vágásakor a kapott felület minősége átlagos.

Nézze meg a rejtett költségeket: a fogyasztható költségek és az elfogyasztott élet. A plazmavágóknak sokféle fogyóeszköze van, amelyek rendszeres cserét igényelnek. Manuális fáklyák esetén a zárófedél, a szita, a fúvóka, az elektróda és az örvénygyűrű könnyen cserélhető, és a vágási teljesítmény romlásakor, és nem a hiba pillanatában cserélhető. Keressen egy olyan gyártót, amely a legkisebb fogyóeszközökkel rendelkező gépet kínálja. A kevesebb fogyóeszköz kevesebb cserét és nagyobb költségmegtakarítást jelent.

Nézze meg a gyártó előírásait, hogy mennyi ideig tart a fogyóeszköz, de győződjön meg róla, hogy egy eszközt egy másikhoz hasonlít, összehasonlítva ugyanazokat az adatokat. Egyes gyártók a fogyóeszközöket a vágások számával értékelik, míg mások a mérések számát használják. Például a folyamatosan üzemelő gyártóberendezések eltérő kopási profillal rendelkeznek, mint egy hasonló egység, amely gyakran elindul és leáll, például egy rendszeres tárolóban vagy javítási környezetben.

Összehasonlítjuk a két fémmegmunkálás adattechnológiáját.

Összehasonlítjuk a két fémmegmunkálás adattechnológiáját.

Vágási sebesség

A feldolgozott lemez körülbelül 90% -a 25 mm vastag és kisebb. A vastagság ezen tartományában pedig tagadhatatlan előnye van plazma technológia vágás. Plazmavágás - legalább 2-szer gyorsabb a feldolgozási sebességnél, mint az oxigéngáz. Ha figyelembe vesszük a 6 mm-es vastagságú fémhenger vágását, akkor a plazmavágás sebessége 12-szeresére nő, mint az oxigéngáz vágás.

Égési sebesség

A plazmavágó berendezés segítségével a fém kevesebb, mint 2 másodperc alatt éghető el, az oxigéngáz-vágó berendezésen dolgozva az égési idő néha egy percet ér el, mivel a fémt olvadási hőmérsékletre kell melegíteni, ami jelentősen növeli a teljes feldolgozási időt.

Vágási minőség.

A plazmavágás folyamatában az oxigéngázhoz képest a képződött skála mennyisége minimális, és könnyen eltávolítható a fém felületéről. A kapott vágási minőség magas. Emellett a nagyobb sebesség és ennek következtében az alkatrészek alacsonyabb fűtési hőmérséklete miatt a plazmaívrel történő vágás lehetővé teszi a fém deformációinak elkerülését, ami szintén befolyásolja a vágott felület minőségét.

Sokoldalúságát.

A plazmavágó technológia előnye, hogy nemcsak ötvözött acélokat lehet vágni, mint az oxigéngáz vágásnál, hanem rozsdamentes acél, alumínium és ötvözeteinek, rézének és bármilyen elektromosan vezető anyagának vágását is.

A plazmavágás jelenleg természetesen nem helyettesítheti teljesen az oxigéngáz-vágást, de sok termelési probléma megoldása során a leginkább költséghatékonynak és a nyereség és költség szempontjából indokoltnak tűnik, valamint sok más tényező is.

De mindezzel egy pillanat alatt egy nagy BUT: minden előnye a plazmavágásnak jogszerűen létezik, ha 50 mm vastagságú acél vágásról beszélünk, amikor 50 mm-nél nagyobb vastagságú acélot vágunk, az előny az oxigéngáz vágás oldalára esik. .

Próbáljon meg vásárolni. Végezzen tesztet több gépen, ugyanolyan sebességgel, azonos anyagvastagsággal, hogy megnézze, melyik gép biztosítja a legjobb minőséget. Ha a vágásokat hasonlítja össze, nézze meg az alján levő salaklapot, és nézzen rá, merőleges vagy szögletes. Egy jól megtervezett blokk szoros, fókuszált ív.

Egy másik hasznos tészta a plazma fáklya felemelése a lemezről vágás közben. Nézze meg, milyen messzire mozgathatja a fáklyát a munkadarabról, és mentse el az ívet. A hosszabb ív a nagyobb potenciált és a vastagabb lemezen való vágás képességét jelenti.

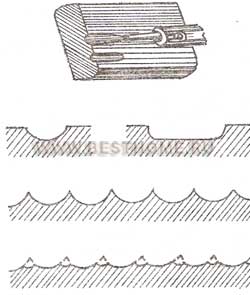

Oxigén vágás - a fémek és ötvözeteik égési folyamata a technikailag tiszta oxigénáramban. Ebből a célból a tervezett szakasz vonal mentén lévő fém előmelegszik az oxigén gyújtási hőmérsékletére. Ily módon az egész eljárást egy fűtési szakaszra oszthatjuk, amely acetilén lánggal (vagy más gázok lángjával) és egy fém oxigén sugárral történő vágásával rendelkezik, amelynek során a fém égődik, és a keletkező oxidokat a vágás szakaszából fújják ki. Ez a vágás egy másik név - elválasztás (124. ábra). Úgy tervezték, hogy fémlemezeket vágjon, vágja be a hegesztési éleket, vágja a különböző alakzatokat, és más munkát végez a fém darabokra történő vágásához. Azonban a fent leírt vágás is használható hornyok vágására, a fém felületi rétegének eltávolítására és a felületi hibák kiküszöbölésére. Ebben az esetben a vágást felületnek nevezzük (125. ábra).

Kísérleti vágás és vágóhengerek. A pilóta ívről a vágási ívre történő átvitel akkor következik be, amikor a pilótaív a munkadarabhoz közeledik. Keressen egy olyan gépet, amely gyors és pozitív sebességfokozatot biztosít a pilótától a vágásig, nagy sebességgel. Ezek a gépek jobban megbocsátanak a kezelőnek, és jobban támogatják a nagy lemezhegesztéssel történő megfelelő telepítéshez szükséges szigorú feldolgozást. A kiterjesztett fém vagy rács vágása jó módja az átviteli teljesítmény ellenőrzésének.

Ezekben az esetekben a gépkocsit gyorsan el kell mozdítani a pilótáról, hogy gyorsan és gyorsan visszatérjen a pilótába. Ehhez ajánljuk, hogy csak a pilótaárammal, az elfoglalt munkáknál alacsonyabb működési móddal történő vágást javasolják.

Ábra. 124.

Ábra. 125.

Osztályozó vágógépek és berendezések kézi vágáshoz

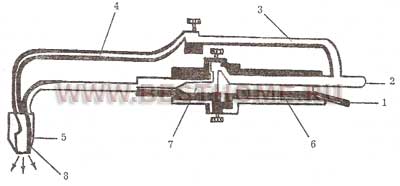

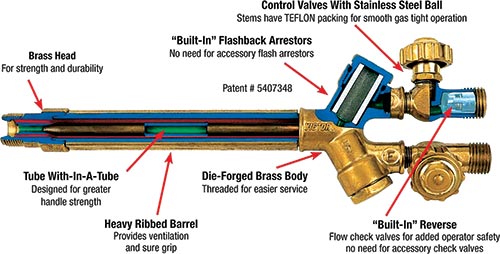

Olyan eszköz, mint oxigénvágókényelmesen egyesíti a vágás valamennyi szakaszát, és az éghető gázok vagy folyadékgőzök oxigénnel való megfelelő összekeverésére, fűtő láng kialakulására és tiszta oxigén sugárzására szolgál a vágási zónába. A vágógépeket a gázkeverés (befecskendezés és nem befecskendezés) elvének megfelelően osztályozzák, cél szerint (univerzális, dugaszolható és speciális), alkalmazással (kézi és gépi vágáshoz) és vágás típusa szerint (szétválasztás és felületi vágás). Jelenleg az univerzális befecskendező kézi fáklyákat széles körben alkalmazzák, amelyek szerkezete a 126. ábrán látható.

A hordozhatóság a gyárban is fontos. Sok felhasználó használja a plazmavágóját különböző típusú vágásokhoz, és a gépet a gyár, a munkahely vagy a helyszínről a helyszínre kell mozgatni. Könnyű, hordozható és szállítóeszközzel rendelkező készülék - például egy kamera vezérelt alváz vagy vállszíj nagy különbséggel járhat. Ezen túlmenően, ha a munkaterületen a padlóterület korlátozott, fontos, hogy egy kis területű autó legyen. Ha a mobilitás fontos, gondoljon azokra a készülékekre, amelyek a munkakábelt, a fáklyát és a fogyóeszközöket tárolják.

Ábra. 126:

1, 2 - dugók, 3, 4 - oxigéncsövek, 5 - külső szájrész, 6 - befecskendező, 7 - keverőkamra, 8 - belső szájrész

Mintaként vettük fel az alacsony szén-dioxid-tartalmú és az alacsony ötvözetű acél 200 mm vastagságú kézi vágásához használt Р2А-01 átlagos vágógépet. Az égő működési elve a következő. Az acetilént egy 1 tömlőn keresztül tápláljuk be az 1-es csőbe, és az oxigént a 2-es csőhöz juttatjuk. Az oxigén egy része, a hagyományos hegesztőpisztolyokhoz hasonlóan, belép a 6 befecskendező szelepbe, majd a 7 keverő kamrába. Az utóbbi esetben egy éghető oxigén és acetilén keverék képződik, amely az 1. szálon átjut. Ezután a keverék áthalad a külső csőön, a külső 5 és belső 8 szájrész, és fűtő lángot képez. A 3-as és 4-es csöveken keresztül az oxigén többi része a 8 belső szájrész középső lyukába mozog, és oxigénvágó sugárot hoz létre.

A legtöbb ipari alkalmazás számára fontos a tartósság. Biztonságos vezérlések szükségesek sok kemény alkalmazáshoz. Néhány gép védő ketrecet kínál a légszűrő és a gép egyéb szerves részei körül. A szűrők azért fontosak, mert biztosítják az olaj eltávolítását a sűrített levegőből. Az olaj ívelt, és csökkenti a vágási teljesítményt.

Tudják-e a munkatársai megérteni a plazmavágás vezérlését? Ez sokkal fontosabb, mint gondolnád. Keresse meg a plazma vágógépet, amelynek nagy, könnyen olvasható kezelőpanelje felhasználóbarát. Egy jól megtervezett panel lehetővé teszi a korlátozott tapasztalattal rendelkező felhasználó számára, hogy összeszerelje a plazmavágót és gyorsan működjön. A gépen egyértelműen nyomtatott beállításokkal és eljárásokkal rendelkező gép segít a telepítésben és a hibaelhárításban. Az ergonómia fontos a kézi eszközök számára. Hogyan érzi magát a fáklya?

Kis műhelyekben speciális, univerzális és dugaszolható, alacsony, közepes és nagy teljesítményű vágógépeket használnak. Az RPA-2-72, RPK-2-72, RZR-2, RK-02 típusok speciális vágógépei 200 és 800 mm közötti vastagságú fémeket vághatnak. Az 5,5 kg súlyú RZR-2 vágó gázt használó propán-bután keveréket használnak, amelynek maximális fogyasztása 7,5 m3 / h. A legnagyobb oxigénfogyasztás 114,5 m3 / h. A szerszám rendelkezik egy fúvókával az oxigén és az éghető gáz keverésére. Az éghető gáz nyomása a vágónyílás bemeneténél nem kevesebb, mint 0,05 MPa (0,5 kgf / cm2), és van egy manométer az oxigénnyomás szabályozására. A gyúlékony gáz áramlása az elosztó rámpákból vagy az üzletházból származik. Ha egy vonalat használunk, akkor 3 hengeres propán-bután sínre és 10 hengeres oxigénvezetékre van szükség. Az RZR-2 az alacsony szén-dioxid-kibocsátású és az ásványi anyagokból származó nyersanyagok, öntvények és öntvények vágására szolgál alacsony ötvözetű acélok; 800 mm vastag fém vágására képes.

A kényelem csökkenti a kezelő fáradtságát és hozzájárul a tisztább és gyorsabb vágásokhoz. A fúvóka megvédi az üzemeltetőt a veszélytől, de ha a gép véletlenül elindul, akkor súlyos baleset fordulhat elő. A gépek a fúvóka biztonsági érzékelővel rendelkeznek, ami megakadályozza, hogy az ív elinduljon, ha a fúvókát nem telepítették.

Bizonyos biztonsági rendszerek becsaphatják azt, hogy a fúvóka a helyén van, még akkor is, ha nem. Egy másik biztonsági előny egy előáramló gép. Ez a szolgáltatás az ív kezdetét megelőzően fejlett használati figyelmeztetést biztosít. Keressen egy olyan gépet is, amely három másodperces front-stream biztonságot nyújt, ami a felhasználók számára kiterjesztett figyelmeztetést biztosít, hogy a test minden része szabadon legyen a fúvókától, mielőtt az ív elkezdődik.

A PK-02 vágó, vagy a kerozin fűtő lánggal hevített párologtatóval rendelkezik. Benzint vagy kerozint (vagy ezek keverékét) üzemanyagként használják. Ez az üzemanyag egy BG-02 gömbtartályból származik, melynek térfogata 0,3 MPa (3 kgf / cm3). A tartályban van egy biztonsági szelep és egy kézi szivattyú. Az RK-02 orosz vágógépet KZhG-1 készlet formájában állítják elő, a BG-02 tartályt pedig csak folyékony tüzelőanyaggal vágják. A szerszám a fémhulladék, a fémlemez, a sínek és a törmelék legfeljebb 200 mm vastagságának kézi elválasztására szolgál.

Az érintésindító rendszer a plazmaív megbízható beindítását teszi lehetővé magas frekvenciájú és gyors ívkisülés nélkül, amely lehetővé teszi a rések gyors vágását, beleértve a kiterjesztett fémeket is. Az elektródák és a fúvókák új kialakítása csökkenti a fogyóeszközöket a működési költségek csökkentése érdekében. A készülék enyhe acél, rozsdamentes acél, alumínium, sárgaréz vagy réz. A 625-ös készülék egy gyors összekötő kábellel és egy rugalmas, gyors kioldású földelő kábellel rendelkezik, kisebb, nagy teherbírású bilincsekkel.

A gyárban hosszú vagy rövidzárlatos gépi fáklyák állnak rendelkezésre, és a kézi fáklyák automatikus vágáshoz való átalakításához rendelkezésre állnak az utólagos felszerelés. A hegesztési füstök és gázok expozícióját a lehető legnagyobb mértékben ellenőrizni kell a biztonságos módszerek és a jó munkahelyi higiéniai intézkedések alapján. Javasoljuk, hogy megfelelő személyi védőfelszerelést viseljen.

A 2,5 kg tömegű és 13,5 cm hosszú RPK-2-72 és RPA-2-72 vágókarok belső és külső szájrészekkel ellátott házzal, a vágó oxigén és több szelep elindítására szolgáló karral vannak ellátva. Annak érdekében, hogy széles és puha fúvókát kapjunk, a kilépőcsatornák átmérője a szájrészekben és az áramlási szakaszokban kissé nagyobb, mint az univerzális fáklyáknál. A közepes és nagy teljesítményű Р2А-01 és РЗП-01 univerzális vágók meglehetősen nagy átmérőjűek a szájrészek, a keverőkamra és az injektor csatornáin. A P2A-01 vágóelem acetilén és RZP-01 vágógép - bután, propán és földgáz.

A hegesztést, a vágást és a vele összefüggő műveleteket számos helyen végezzük sokféle környezetben. Ezeket a műveleteket gyárakban végzik építési területek, gödrök, kádak, bányák, tartályok, hajó rekeszek és szó szerint bárhol, ahol fémek csatlakoznak vagy vágnak. A különböző hegesztési módszerek közül az ívhegesztést a legszélesebb körben használják. A hegesztési folyamat során fellépő hibák nagyon jellemzőek és a sérülések számához kapcsolódnak. A forró fém-salak és a fröccsenés gyakran veszélyes lehet az üzemeltető és a környezet számára.

A hegesztés, vágás és keverés számos folyamata gőzöket és gázokat eredményez, amelyek károsíthatják a munkavállalók egészségét. A zárt térben a gázok elzárhatják a légúti levegőt, és fulladást okozhatnak. A túlzott zaj ismert veszélyt jelent a hegesztés, a vágás és a kapcsolódó műveletek során. Az ívhegesztés káros sugárzást bocsát ki, mint például az ultraibolya sugárzás és az infravörös sugárzás és a füst, ami kényelmetlenséget okozhat.

Kézi vágók

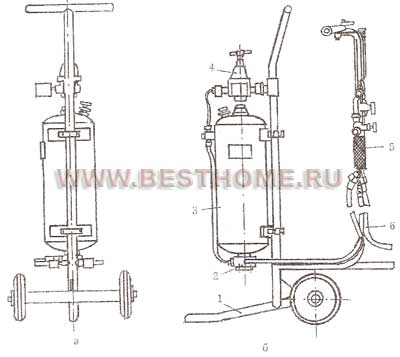

Az UVR-5 egység 300 mm vastagságú vasbeton por-oxigén vágására szolgál, és oxigénnel kevert propánra vagy butánra működik. A berendezés tartalmaz egy fluxus hordozót egy kocsi, egy vágó, egy henger tartója és egy lándzsás tartó, amely úgy van kialakítva, hogy rögzítse az oxigént belépő csövet. A Flux két por keveréke: vas (75-85%) és alumínium (15-25%); továbbá a levegőt fluxus-szállító gázként használják. Az UFR-5 vasbetonon átégett lyuk mélysége 1,5 m lehet.

A hegesztési oxi-acetilén nagyon gyakori hegesztési folyamat. Oxyacetilénhegesztés is ismert oxigén-hegesztésként vagy oxigénhegesztésként vagy gázhegesztésként és hidroxisavak vágásánál, ahol a fémek hegesztéséhez és vágásához használják az üzemanyaggázokat és az oxigént. Az utóbbi évtizedekben az oxi-acetilént kevésbé használták fel az ipari műveletekben, mivel más speciálisan kifejlesztett technológiákat alkalmaztak. Azonban széles körben használják a csövek és csövek hegesztésére, valamint javításra.

Gyakran jól alkalmazható és előnyös bizonyos típusú fémalapú munkák gyártásához. Figyelembe kell venni, hogy az oxi-acetilénnel való hegesztés előnye az elektromos hegesztési és vágási folyamatokhoz képest olyan helyzetekben, ahol a villamosenergia-hozzáférés nehéz lesz.

Az ASSh („Spark”) és az ASSH-B csuklós felszerelése oxigénvágáshoz rendelkezik olyan áramszedővel, amely lehetővé teszi, hogy egyidejűleg három apró alkatrészt készítsen, amelyek anyagvastagsága 5-100 mm, vágási sebességgel akár 1600 mm / perc. Ezeknek a növényeknek a tömege körülbelül 350 kg, és az első pontossági osztályt csak egy fáklya használják.

A savanyú-acetilén hegesztés során a gázkombinációval létrehozott láng olvasztja a csatlakoztatandó részek fémfelületeit, és együtt áramlik. A töltőanyagot általában hozzáadjuk, amelyet néha az oxidáció megakadályozására és a fémkötés megkönnyítésére használnak.

A készüléket használták gázhegesztés, főleg oxigénforrásból és üzemanyagforrásból, két nyomásszabályozóból és két rugalmas tömlőből és egy fáklyából áll. A hegesztett csúcsok csak egy lyukkal rendelkeznek, míg a vágóhegyek középső lyukakkal vannak ellátva, amelyek körben számos kisebb lyuk található. A vágás során az oxigén a középső lyukból származik, és az előmelegítő láng a középső lyuk körül található lyukakból származik. A zseblámpák többféle kivitelben kaphatók, beleértve számos biztonsági eszközt is.

127. :

a - elölnézet, b - oldalnézet; 1 - kocsi, 2 - ciklon, 3 - fluxus adagoló, 4 - oxigéncsökkentő, 5 - vágó, 6 - tömlő

Az UGPR telepítése hasonló az UFR-5-hez, de bizonyos sajátosságokkal rendelkezik. A szerelvénynek egy univerzális Р2А-01 vágógépe van egy fluxus adagoló mechanizmussal ellátott blokkban, valamint egy DKS-66 sebességváltóval ellátott fluxus adagoló tartály, amely egy kocsihoz van rögzítve (127. ábra). A PZh vasporot, amelyet oxigénnel fújnak fel, fluxusként használjuk. Meg kell jegyezni, hogy az UGPR az URHS-5 és az URHS-6 létesítmények alapján van felszerelve.

Oxigénpalackok A gáz halmazállapotú oxigént általában hengerekké préselik. Az oxigén színtelen és szagtalan. Támogatja és elősegíti az égést, de nem gyullad ki. Az oxigénpalackok fekete azonosításra szolgálnak az azonosításhoz. Acetilénhengerek Az acetilén egy hegesztésre és vágásra általánosan használt üzemanyaggáz. A víz és a kalcium-karbid közötti kémiai reakcióval állítható elő. Ez egy nagyon gyúlékony gáz, amelynek levegővel vagy oxigénnel keverve robbanásveszélyes tartományban van, 2% és 82% közötti arányban.

Az említett létesítmények mellett hordozható oxigénvágógépek - Gugark, Orbita-2 és Sputnik-3. Ezek a gépek önjáró szekerek, amelyek a vágott fém mentén mozognak, és vágóval vannak felszerelve. Az utolsó, 18 kg-os súlyú készülék 190–1620 mm átmérőjű acélcsövek vágására szolgál, 5–75 mm falvastagsággal 100-900 mm / perc sebességgel.

Az acetilén könnyen azonosítható jellegzetes, szúrós szagával. Az Acylen hengerek bordó színűek, az azonosítás céljából. A henger alján és a hengerszelepen egy biztonsági dugó van felszerelve a henger belsejében lévő túlnyomás ellen. Emlékeztetni kell arra, hogy a felhasználó semmilyen körülmények között nem zavarhatja ezeket a szerelvényeket. Rézcső soha nem szabad ragasztásra használni, mivel az acetilénnel érintkező réz veszélyes robbanékony vegyületet képezhet réz-acetilidből.

Oxigén vágás

Rögtön meg kell jegyezni, hogy csak a következő fő követelményeknek megfelelő fémek vághatók. A fém olvadáspontjának nagyobbnak kell lennie, mint az oxigén gyújtási hőmérséklete. Ellenkező esetben a fém csak megolvad, de nem ég. Például az alacsony szén-dioxid-tartalmú acél gyújtási hőmérséklete 1300-1350 ° C-on, és olvadáspontja körülbelül 1500 ° C. Azonban az acélban lévő szén mennyiségének növekedése az oxigén gyújtási hőmérsékletének növekedésével és az olvadási hőmérséklet csökkenésével jár. Ebben a tekintetben a nagy szén-tartalmú acél és szennyeződések vágása problémás.

Az ívhegesztés jelentős növekedése. Az ellenállási ponthegesztés az egyik legrégebbi az elektromos hegesztőiparban, amelyet ma az iparban használnak. A hegesztést a hő, a nyomás és az idő kombinációja végzi. Jellemzően az olvadt fémet hozzáadjuk a vegyülethez, akár önmagában az elektróda olvadásával, akár egy külön töltő rúd olvadásával, amely nem ellenáll az áramnak.

A hagyományos ívhegesztés manuálisan történik egy bevont vagy bevont fogyó elektródával, amelyet egy elektródatartó tart. Azonban sok teljesen automatikus folyamat elektronikus hegesztés az iparágban is. Az elektromos ív az elektromos vezetők, azaz az elektród és a munkadarab közötti résen van. Az ív megtartható és mozgatható a munkadarab egy részének megolvasztásához és a töltőfémek megtöltéséhez a hegesztéshez szükséges módon.

A fém olvadáspontjának magasabbnak kell lennie, mint az oxidok olvadáspontja. Ez a követelmény azért szükséges, hogy a vágás során keletkező oxidok könnyen oxigénnel fújjanak, és ne zavarják a további oxidációt és vágást. Például alumínium vágásakor az oxidokat körülbelül 2050 ° C olvadáspontú, és krómacélok vágásakor oxidokat képeznek, amelyek olvadáspontja körülbelül 2000 ° C. Nyilvánvaló, hogy ezek az oxidok lefedik a fém felületét, és ezzel megszüntetik a további vágási folyamatot.

A fém hővezető képességének a lehető legalacsonyabbnak kell lennie, mivel a magas hővezetőképességgel a fémbe átvitt hő gyorsan elhagyja a vágási területet, és nehéz lesz ilyen fűtést a gyújtási hőmérsékletre melegíteni.

A fém égése során felszabaduló hőmennyiségnek elég nagynak kell lennie, mivel ez a hő melegíti a vágási zónával határos fémterületeket, és így biztosítja a vágási folyamat folytonosságát. Így például az alacsony szén-dioxid-acél vágásakor a teljes hőmennyiség 65-70% -a szabadul fel a fém égéséből az oxigén sugárban, a fennmaradó 30-35% a hő a fűrész lángjából.

A vágás során keletkező salakoknak eléggé folyékonynak és könnyen ki kell fújniuk a vágásból. A viszkózus és tűzálló salakok komolyan akadályozzák a vágási folyamatot. Vágás előtt óvatosan tisztítsa meg a rozsda, a skála, a szennyeződés és a festék által vágott fém felületét. Ezek eltávolításához szükség van a fáklya lángjának lassú tartására a fémfelület felett a tervezett vágási vonal mentén. Ebben az esetben a skála elmarad a fémtől, és a festék és az olaj kiég. Ezt követően ecsettel kell kefével a fémfelületet kefélnie.

Meg kell jegyezni, hogy a különböző fémek változó fokúak. lángvágás. Az alacsony szén-dioxid-tartalmú, legfeljebb 0,3% -os szén-dioxid-tartalmú acélokat nagyon jól vágják, míg a közepes szén-dioxid-tartalmú acélok (amelyek szén-dioxid-tartalma nem haladja meg a 0,7% -ot) kissé rosszabbak. A nagy szén-dioxid-tartalmú acélokat nagy nehézségekkel vágják le, és az 1% -ot meghaladó széntartalmú speciális vágások nélkül a vágás lehetetlen. A magas ötvözetű acélokat nem lehet oxigéngázzal hegeszteni, vágásukhoz plazma-ív vagy oxigén-fluxus vágást kell alkalmazni, amely réz, sárgaréz és bronzra is vágható. Alkalmas alumínium és ötvözeteinek vágásához plazmaív vágás. Így a vághatóság jellemzői után meg kell vizsgálni a különböző fémek vágási technológiájának jellemzőit a vastagságtól, a vágott profil típusától, a kémiai összetételtől és a magas hőmérsékletű expozíció következtében kialakuló deformálhatóságtól függően.

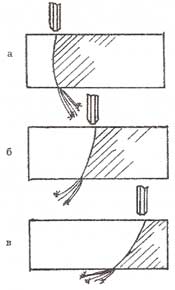

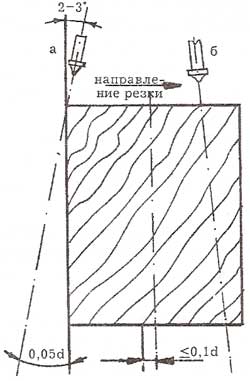

Ha a fém vastagsága nem éri el a 300 mm-t, akkor a normál láng elég. 400 mm-nél nagyobb fémvastagsággal a fűtő láng lángjának hosszát meg kell növelni az acetilén túlzott áramlása miatt. Ez melegíti a fém mélyét. A vágási sebesség nagy szerepet játszik a munka hatékonyságában. A fáklya sebességének meg kell felelnie a fém égési sebességének. A sebesség meghatározásának legegyszerűbb módja a szikrák és salak kibocsátásának jellege (128. ábra).

Ábra. 128:

a - lassú vágási sebesség; b - normál vágási sebesség; - gyors vágási sebesség

Ha a fáklya sebessége helyes, akkor a szikra és a salak áramlását egyenesen lefelé húzzák ki, és a szélei tisztaek, meg nem olvadva és olvadva. Alacsony fordulatszámon a szikraáramlás a vágó előtt van, és a vágás szélei megolvadnak és szódával borítottak. Nagy sebességgel a szikra kötegei elmaradnak a vágó mögött, és az alsó szélén lévő fémnek nincs ideje az égésre, így az áthaladó vágás megáll.

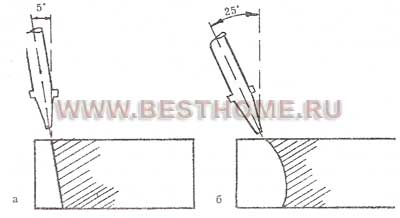

A vágási teljesítmény a vágó helyes helyzetétől függ. Az 50 mm-es vastagságú acéllemez a következő. A vágás legelején a fűtő lángot a vágott fém széléhez kell irányítani, hogy az élt a visszafolyási hőmérsékletre hevítse. Ezután a vágó szájrészét merőlegesen kell felszerelni a vágandó fém felületére úgy, hogy a fűtő láng sugara és aztán a vágó oxigén a fém függőleges széle mentén fekszik. Miután a fémet a gyújtási hőmérsékletre melegítettük, ki kell égetni az oxigén vágási áramát. A vágógépet csak akkor kell mozgatni, ha a fém a teljes vágási vastagságán keresztül van vágva a vágóvonal elején.

Annak érdekében, hogy megakadályozzák a fémek alsó rétegeinek vágását, a folyamat végén a vágó szögének 20-30 ° -kal kell lennie a mozgásával ellentétes irányban, és csökkenteni kell a szerszám mozgásának sebességét.

Ábra. 129:

és - a vágás kezdete; b - vágási folyamat

Ábra. 130.

Ábra. 131.

A nagyobb vastagságú (100-200 mm) fém használatakor a dőlésszöget 10-15 ° -ra kell csökkenteni. 300-400 ° C-ra történő előmelegítés lehetővé teszi a vágást nagyobb sebességgel. A vágószerkezet pozíciója a működés során a 129. ábrán látható. A vágás szélessége és tisztasága a vágás módjától és a fém vastagságától függ. A gépi vágás kisebb vágási szélességet és tisztább éleket biztosít, mint a kézi vágás. Minél vastagabb a vágott fém, annál nagyobb a vágás szélessége.

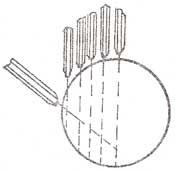

Ha kör alakú keresztmetszetű vágószárnyak vannak, akkor a vágás kezdetén a vágószög dőlésszögét nagyra kell állítani, majd fokozatosan csökkenteni kell a vágó merőleges pozíciójáig (130. ábra). Meg kell jegyezni, hogy az ívelt részek kivágásakor a vágónak a fémfelülethez viszonyított helyzete szigorúan merőleges. Több fémlemez vágásakor egy zsákba kell rögzíteni, hogy a folyamat eredményes legyen. A lapok széleit a vágás kezdetén a 131. ábra szerint kell hajtani.

Az égő lyukak számos funkcióval rendelkeznek. Ha a fém vastagsága legfeljebb 20 mm, először a kívánt hőmérsékletre kell felmelegedni, majd a fűtő lángot ki kell kapcsolni, és a vágó oxigént el kell indítani a szerszám zökkenőmentes megnyitásával. A forró fém oxigén öngyullad. Ez az eljárás segít megelőzni a láng visszataszítását. Amikor a fém vastagsága 20-50 mm, a lapot vagy alkatrészt függőleges vagy ferde helyzetben kell elhelyezni, hogy a salak képződése azonnal megtörténjen. Ebben az esetben az eredeti lyukat sekély mélységbe fúrják. Továbbá a munkafolyamat ugyanaz, mint az előző esetben.

Működés közben a fúvókát bizonyos távolságban kell tartani a fém felületétől. Ehhez használhat egy kocsit vagy más eszközt, amely a vágófejhez csatlakozik. 100 mm vastag fém vágásakor a fémfelület és a szájrész vége közötti távolság 2-3 mm-rel hosszabb legyen, mint a lángmag hossza. A 100 mm-nél vastagabb fém vágásakor és az acetiléngáz-helyettesítők vágásakor a távolságot 30-40% -kal kell növelni, hogy megakadályozza a szájrész túlmelegedését. A fúvókák számát (belső és külső) a fém vastagságától függően kell kiválasztani.

Így a kézi vágás csak akkor lehet sikeres, ha a munkavállaló betartja a vágó ajánlott szögszögét, pontosan meghatározta azt a helyet, ahol a vágás megkezdődött, óvatosan választotta ki a szájrészek és az éghető gáz számát.

Ábra. 132:

és - nagysebességű vágás; b - görgős vágás

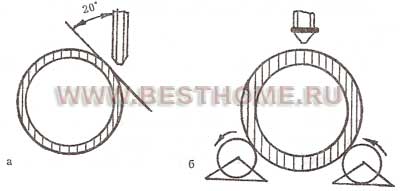

A csövek vágása acetilén és annak helyettesítői segítségével történhet. Vágáskor a csövet görgőkkel lehet forgatni, amint az a 132. ábrán látható. Ez az ábra a vágó helyes helyzetét mutatja, amelyben a fém-oxigén kölcsönhatás területe meredeken növekszik, és az üzem közben keletkező salak felmelegíti a cső határterületeit. Ez viszont javítja a fém vágásához szükséges feltételeket. Ugyanakkor a vágó ezen pozíciója meghosszabbítja a fém előmelegítésének idejét a gyújtási hőmérsékletre 60-70 s-ig. A fűtési idő lerövidítése érdekében azonnal be kell vezetni egy acélrudat vagy vasport a vágási szakaszba. Ezután a 12 mm-es falvastagságú és 300-1020 mm átmérőjű csövek vágási sebessége 1,5-2 m / perc.

Amikor 300-800 mm vastagságú öntvényeket és kovácsolásokat vágunk, használhatunk egy RZR-2 típusú kézi fáklyát, amely a vágás kezdetén merőleges helyzetben legyen a vágandó felületre (vagy 5 ° -os szögben a mozgással ellentétes irányban). Ezután az előmelegítés után a vágóvonal elején át kell vágni a fémet. Ezután meg kell kezdeni a szerszám mozgatását ugyanabban a szögben, és a vágás végére 10-15 ° -os szerszámcsúszási szöget kell végrehajtania a mozgással ellentétes oldalra, és csökkentenie kell a mozgás sebességét. Ez az utolsó szakasz végső vágásához szükséges.

Deformáció a vágás és a küzdelem során. A forgácsolási folyamatban az alkatrészek vagy üres elemek egyenlőtlen fűtése és hűtése a fémben maradó feszültségekhez és deformációhoz vezet. Ennek elkerülése érdekében a következő gyakorlati ajánlásokat kell követnie:

- a munka előtt nyaralni kell;

- a vágást mindig a leghosszabb élével kezdje, és a rövid élnél fejezze be;

- először kivágja a kis részeket, majd nagyokat;

- a vágási sebességnek rendkívül magasnak kell lennie, hogy a fém élek ne melegüljenek fel;

- a vágási lyukakat más munka előtt kell elvégezni;

- a fém vízzel való lehűlésének folyamatában;

- először a cikk-cakk vágásokat kell végrehajtani, majd egyenesen;

- a munka megkezdése előtt a fémlemezeket biztonságosan rögzíteni kell, hogy megakadályozzák azok elmozdulását a maradék feszültségek hatására;

- jumperek jelenlétében a vágási munkák befejezése után megszűnik.

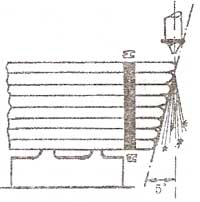

A nagy vastagságú fémek kézi vágását (300-700 mm) RZR-2 típusú vágóégővel végezzük, amely a kívánt méretű karburáló lángot eredményezi. A vágás elején lévő szerszámnak a vége síkjához képest 2-3 ° -os mozgási irányban kell lennie, és a folyamat végén - 2-3 ° a mozgás irányával ellentétes irányban (133. ábra).

Ábra. 133:

és - vágás előtt; b - a vágás vége előtt

Oxi fluxus vágás

A színesfémek és ötvözeteik, öntöttvasok, rozsdamentes króm és nikkel-króm-acélok nem vághatók le a szokásos gáz-oxigén vágással. Ehhez használjon plazma-ívet és jobb oxigén-fluxust. Az utóbbi lényege abban áll, hogy a poráramot és az oxigén vágását speciális berendezéssel folyamatosan szállítják a vágási zónába. A fluxus ég és megolvad a kialakult tűzálló oxidokat. Ezenkívül a fluxus átalakítja az oxidokat folyékony salakká, amely könnyen levezethető a vágás helyéről. Ezt a vágást főleg öntöttvas és 70 mm vastag magas ötvözetű acélok kezelésére használják.

A fluxus PZH5M (GOST 9849-74) finoman granulált vasgyártmányt használt, melynek részecskemérete 0,07-0,16 mm volt (vas és réz vágására). Rozsdamentes acélok vágásához a megadott porhoz 10-12% alumíniumpor márka APV. Az alumínium-magnézium por (60-80%) ferroszilícium-elegyben (20-40%) használható. Króm- és króm-nikkelacélok vágásakor a PZh5M vasport 25-50% -os skálán alkalmazzuk. A vas vágásakor hozzáadhat 30-35% -os ferrofoszforot a porhoz. A réz és ötvözeteinek vágásakor vaspor és alumíniumpor (15-20%) és ferrofoszfor (10-15%) keverékét használjuk.

Ezt a vágást úgy végezzük, hogy egy URHS-5-t egy vágó és egy fluxus adagolóból állítunk be. A szerelés kézi vagy gépi, nagy ötvözetű króm-nikkel és krómacél vágással, 10-200 mm vastagsággal, vágási sebességgel 230-760 mm / perc. Az 1 m-es szakaszon az oxigénfogyasztás 0,20-2,75 m3, acetilén - 0,017-0,30 m3 és fluxus - 0,20-1,3 kg. Az 50 mm vastagságú öntöttvasot 70-100 mm / perc sebességgel vágjuk le, 2-4 m3 oxigénfogyasztással 1 m-re, 0,16-0,25 m3 acetilénre és 3,5-6 kg-os fluxásra. A rézötvözetek vágásakor közel azonos paramétereket kapunk.

Ne feledje, hogy a fűtő láng teljesítményét a hagyományos gázvágáshoz képest 15-25% -kal kell növelni, mivel ennek a lángnak egy bizonyos része a fluxus fűtéséhez megy. A lángnak normálisnak kell lennie, vagy enyhe feleslegben acetilénnel. A fáklya szájrészének végétől a fémfelületig 15-25 mm távolság legyen. Kis távolságra a láng tapadása és visszacsapása lehetséges, mivel a felszínről a fluxus részecskék visszahúzódnak és a vágófej fúvókájába esnek. Ezenkívül a szájrész túlmelegedése és következésképpen a vágási folyamat megsértése lehet. A szerszám szögét a vágási iránykal ellentétes irányban 1-10 ° -ban kell kialakítani. A vágási folyamat megkönnyítése érdekében a rézötvözeteket 200-50 ° C-ra kell előmelegíteni, a króm- és nikkel-króm-acélokat pedig 300-400 ° C-ig kell előmelegíteni.

A gyakorlatban a beton és a vasbeton vágása elég gyakran történik. Kétféleképpen történik: oxigén-lándzsa és por-lándzsa vágás. Az oxigén-lándzsa nagyon jól éget lyukakat a betonban. Ez lehetővé teszi, hogy legfeljebb 4 m mélységű lyukakat érjenek el, 1,2 m átmérővel. Ezzel a vágással a lyukakat sikeresen be lehet vágni egy acéllemezbe. Ez a módszer acélcsövet (lándzsát) használ, amelynek egyik végét a visszaverő hőmérsékletre melegítik, és a betonfelülethez van rögzítve. Az oxigént átfújják a lándzsán, amely a cső forró végével kölcsönhatásban áll. Amikor ez bekövetkezik, a folyékony vas-oxidok, amelyek betonnal reagálnak, és salakokká alakulnak, amelyeket azután könnyen ki lehet fújni. A cső előre mozgatásával a betonban a szükséges furatot égetheti.

Lándzsásként 10-20 mm átmérőjű, vékony falú csövet használhat, melyet 60-65% -ban acélrudakkal töltenek ki, vagy kívülről 3-4 mm átmérőjű acélhuzallal, valamint egy 20-35 mm átmérőjű zökkenőmentes vastagfalú csővel. Ilyen vágásnál a huzal és a rudak ugyanazt a funkciót hajtják végre, mint az oxigén-fluxus vágása. A lándzsát rendszerint szén-elektródával vagy égővel melegítik fel.

A por és a lándzsa vágását az jellemzi, hogy a vas-alumínium port 85: 25 arányban használja. A fluxushoz hasonlóan ez a port oxigénárammal fújja a vágási zónába. Az elvégzett munka paraméterei a következők lehetnek. Például 50 mm átmérőjű lyuk és 500 mm mélységű égetés esetén az előremenő sebesség 120-160 mm / perc, 0,7 MPa oxigénnyomás, 30 kg / h pormennyiség és 4 mm-es lándzsás (cső) fogyasztás minden egyes hosszúságú méterenként lyukak. 1,5 m-es furatmélységgel és azonos átmérővel a kotrási sebesség 40–70 mm / percre csökken, 1,0–1,2 MPa oxigénnyomással, 30 kg / h folyási fogyasztással és 6 mm-es lándzsás fogyasztással 1 m hosszúságú lyukon.

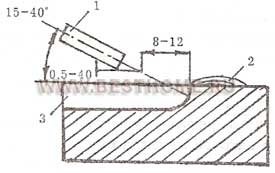

A felületi vágás az oxigénvágás egyik típusa. Úgy tervezték, hogy a fémfelületen egy vagy több, különálló vagy igazított horony formájában megkönnyítse a megkönnyebbülést. A hegesztés során ezt a vágást gyakran használják a hibás ízületek vágására. Ezzel a vágással a fém melegítésének forrása a vágó lángja és az olvadt salak, amely elterjedése során melegíti a mélyen fekvő fémréteget. Az RPA és az RPK fáklyák jól illeszkednek az ilyen típusú munkához. A vágási mód és a szerszámszög fontos szerepet játszik a felületi vágás hatékonyságában.

A kezdeti szakaszban meg kell melegíteni a vágási területet a gyújtási hőmérsékletre. A vágót 70-80 ° -os szögben kell elhelyezni a fémfelülethez képest. A vágó oxigén szállítása előtt a műszert 15-45 ° -os szögben kell megdönteni. A vágási folyamat során a fém fókuszos égése következik be; ez biztosítja a fémfelület hatékony tisztítását, beleértve a szerszám egyenletes mozgását a tervezett vágás vonalán. A vágó helyzetét az ilyen típusú vágással részletesen a 134. ábrán mutatjuk be.

Ábra. 134:

1 - szájrész; 2 - salak; 3 - horony

A horony szélessége és mélysége a vágási sebesség növekedésével csökken. Ezenkívül a horony mélysége kisebb lesz, amikor a szerszámszáj dőlésszöge csökken, és amikor a vágó oxigén nyomása csökken. A horony szélessége az oxigén sugárátmérőjétől függ. A felszíni vágás során szükséges a mélység 5-6-szoros szélességének kialakítása annak érdekében, hogy megakadályozza a napsugarak megjelenését a felszínen. Ha nagy területen nagyszámú hibára van szükség, akkor ebben az esetben szükség van a „halszálkás” vágására egy vagy több lépésben a vágó oszcilláló mozgásaival.

A légköri vágás jellemzői

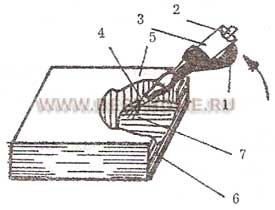

A levegő-ív vágás az elválasztás egyik fajtája, és a fém vágása a vágási területről az elektromos ív kivágása és a vágott fém és az elektród között. Ha ez a sűrített levegő áram folyamatosan eltávolítja az olvadt fémet a vágás üregéből. Ez a fajta vágás megtalálható széles körű alkalmazás 30 mm-es vastagságú fém durva kivágásának és szerelése során, de csak akkor, ha nincs szüksége kiváló minőségűre, mivel a vágás szélessége 2-3-szor szélesebb lesz, mint az oxigénvágásnál. Ezt a vágást hibás kötések olvasztására, a kapuk, a feldolgozó öntvények és a felületek tisztítására is elvégzik. Az ilyen vágás sebessége 15 mm fémvastagsággal nem haladja meg a 120-150 mm / perc értéket. Az elektróda fogyasztása 1,0-1,5 kg / 1 m a vágandó fém. Vágóeszköz-diagram a levegő-ív vágás A 135. ábrán látható egy szeleplevegő-elindító eszköz és egy fúvóka a sűrített levegőnek a vágószakaszhoz való adagolására. Áram- és levegőáramlás a kombinált kábeltömlőn keresztül.

Ábra. 135:

1 - levegőellátó cső; 2 - elektródhuzal-táplálás; - vágó test; 4 - ív; 5 - sűrített levegős fúvóka az égési zónába; 6 - üres; 7 - a munkadarab olvadt része

A levegő-íves vágáshoz használt elektródok szén, grafit, grafitizált hengeres rudak vagy 250-250 mm hosszúságú lemezek formájában vannak feltüntetve. A rézbevonatú elektródák sokkal jobbak, mint mások, mivel kevésbé érzékenyek az oxidációra. Jelenleg a gyakorlatban kétféle vágógépet használnak széles körben: RVDm-315 és RVDl-1200. Az első készüléket 315 A áramra tervezték, és a légáram 20 m3 / h. Az RVDm-315 tömege 0,8 kg és az alkalmazások széles skálája. Az elektróda átmérője ebben a készülékben 6-10 mm. Az RVDl-1200 az 1200 A áramot használja 35 m3 / h légáramlási sebesség mellett. Ez az eszköz az öntvényeket korrigálja, legalább 15-25 mm átmérőjű elektródokkal. A készülék tömege 1,6 kg. A levegő 0,4-0,6 MPa nyomás alatt van, akár 20-30 m3 / h vagy annál nagyobb teljesítményű kompresszorból, akár egy légvezetékből. Ugyanakkor olajszeparátorokat kell használni, mivel a levegő tisztának kell lennie.

Ilyen típusú vágáshoz mind közvetlen, mind váltakozó áramot használhat. Az egyenáramforrások lehetnek hegesztő konverterek vagy egy- és többirányú egyenirányítók. Áramforrásként alacsony feszültségű és pontos áram-feszültségű transzformátorok használhatók. tétlen.

Biztonság a gázhegesztés és a gázvágás során

Ilyen típusú munkáknál a következő típusú sérülések lehetségesek: áramütés, fém- és salakcsepp égési sérülések, szemkárosodás és a bőrfelület elektromos íves sugárzással, zúzódások és a sűrített gáz és a hegesztőedények robbanásai által okozott sérülések gyúlékony anyagokból, káros gázok mérgezése , a hegesztés során kibocsátott por és füst. Az áramütés elleni védelem érdekében az alábbi feltételeket kell betartani.

Az íves áramforrások, a hegesztett termékek és a hegesztési segédberendezések burkolatainak megbízhatóan földelni kell rézhuzalegyik vége a földbe vezetett fémrúdhoz vagy egy közös földelőfelülethez van kötve, a másik vége pedig az ív tápegységének testéhez van kötve, nevezetesen egy "Föld" felirattal ellátott speciális csavarhoz.

A hordozható energiaforrások földelését addig hajtják végre, amíg az elektromos hálózatra nem csatlakoznak, és a földelés csak a hálózatról való leválasztás után távolítható el. Források csatlakoztatása hegesztőáram a hálózathoz a kések kapcsolókkal, kapcsokkal és biztosítókkal ellátott fali dobozok kötelező használata szükséges. A tápvezetékek hossza nem haladhatja meg a 10 mt. A huzalt 2,5-3 m magasságban kell felfüggeszteni. A bemeneteket és a kimeneteket ki kell szerelni olyan csatornákkal, amelyek védik a vezetékeket a hajlítástól és a szigeteléstől a sérülésektől. Csatlakoztassa és húzza ki az elektromos kábelt hegesztőberendezések, valamint az üzemelés közbeni állapotának figyelemmel kíséréséhez szükséges villanyszerelők. A hegesztők ilyen munka tilos.

Ne használjon sérült és régi szigetelést. A szigetelésnek meg kell egyeznie az alkalmazott áram erősségével. A kültéri munka során a hegesztőberendezéseknek lombkorona alatt kell lenniük, hogy megvédjék a havat és az esőt. Ezen feltételek hiányában a hegesztés nem megengedett. A kazánok, csövek, tartályok és más zárt, és még összetettebb szerkezetek belső hegesztésének hegesztésével győződjön meg róla, hogy gumi szőnyeget, gömbölyvet és gumi sisakot, valamint térdelt és karfát használ. Minden elektromos hegesztőberendezést olyan eszközökkel kell felszerelni (ASN-1, ASN-30 vagy AST-500), amelyek automatikusan kikapcsolják a nyitott áramkör feszültségét vagy korlátozzák azt biztonságos értékre.

Elektromos áramütés esetén az áldozatot segíteni kell: először is engedje el az elektromos vezetékekből, friss levegőt, és ha eszméletlen, a lehető leghamarabb, mesterséges lélegeztetést és mentőt kell hívnia. A fém és salak fröccsenése elleni védőburkolatot kell használni, és az arcot pajzs, maszk vagy sisak borítja. Meg kell jegyezni, hogy vízszintes, mennyezeti és függőleges varratok hegesztésekor vászonfelhordókat kell viselniük, és szorosan össze kell kötni az ujjakon. A hegesztő munkaruha vászonruha, vászon ujjatlan és bőr vagy nemezelt cipőből áll. A nadrágot mandzsetták nélkül kell lenni, sima, süllyedni a csizma vagy a csizma felett. A kesztyűket az ujjakra is be kell zárni, és zsinórral kell kötni.

Ahhoz, hogy megvédje a szemet és a bőrt az elektromos ív sugárzásától, használjon maszkot, pajzsot vagy sisakot, mivel a fénysugarak fényereje nagymértékben meghaladja az emberi szem normáját, és vakító hatást fejt ki. A láthatatlan ultraibolya sugarak sugárzása égés közben hegesztési ív Néhány másodpercig szembetegséget okozhat, amit elektroftalmianak neveznek, amelyet akut fájdalom, szemhéjfestés, szemhéj görcsök jellemeznek és a szembe vágás. Ezekből a sugarakból a hosszabb ideig tartó expozíciójuk során éghetnek. Az égés során az infravörös sugárzás spektruma a szem lencséjének (szürkehályog) és az arc égési zavarát okozhatja. Ezeknek a védőfelszereléseknek azonban egy fényszűrővel ellátott látónyílása van, amely csökkenti az ív fénysugárzását, továbbá megakadályozza az infravörös és az ultraibolya sugarakat. A fröccsenő fém szűrő elleni védelmet egy egyszerű, tiszta üveg védi.

A robbanásveszély elkerülése. Robbanás léphet fel a palackok nem megfelelő tárolása, szállítása és használata során sűrített gázokkal, valamint a különböző tartályok hegesztése során, anélkül, hogy előzetesen óvatosan tisztítaná őket az éghető anyagok maradékaiból. Szigorúan tilos a palackok fűtőberendezések közelében vagy napfényben történő telepítése. A munkahelyen lévő palackoknak jól rögzített helyzetben kell lenniük, így elkerülhetőek a dudorok és a leesések. Semmi esetre sem szabad nyitott lánggal felmelegedni a henger szén-dioxiddal és a sűrített gázzal ellátott palackokban. A melegítés csak meleg vízzel megnedvesített rongyokkal történhet.

Csak jóváhagyott és szervizelhető palackok működhetnek. A hengerek szállítása speciális hordágyon vagy rugós babakocsion történhet. Ehhez felcsavarják a hengerek védősapkáit, és azokat fahordókba helyezik, amelyek filctollal domborúak. Mindig emlékezni kell arra, hogy az oxigén és az acetilén palackok közös szállítása tilos.

Működés közben a henger függőleges helyzetben van rögzítve, legalább 5 m távolságra a hegesztési ponttól. A munka megkezdése előtt a henger kimenetét ki kell tisztítani. A gázfogyasztást legalább 0,05 MPa és az acetilén 0,05-0,1 MPa maradék oxigénnyomására kell elvégezni. A munka befejeztével óvatosan zárja le a henger szelepét, engedje el a gázot a reduktorból és a tömlőkből, majd távolítsa el a reduktort, rögzítse a kupakot a fúvókára és csavarja be a szelep kupakot. Szükséges az is, hogy a palackokat időben (egyszer 5 év alatt) és az acetilénhengerek porózus tömegét (évente egyszer) megvizsgáljuk.

Szigorúan tilos a kenőanyagok és a zsíros rongyok tárolása oxigéntartályok. Az ásványolaj tartályokat hegesztés előtt 2-3-szor mossuk le forró 10% -os lúgos oldattal, majd gőzzel vagy levegővel ki kell öblíteni a szag eltávolításához. A gázvezetékek hegesztése előtt alapos tisztítást kell végezni.

Védelem ártalmas gázok, por és füst mérgezés ellen. Az ilyen tényezők által okozott levegőszennyezés különösen erős, ha kiváló minőségű bevonattal ellátott elektródokkal működik. Ugyanakkor az automatikus hegesztésnél sokkal kevesebb a por és a gáz mennyisége, mint a kézi hegesztésnél. A hegesztési por a saját fizikai tulajdonságok aeroszol, amely ásványi anyagok és fém-oxidok szuszpendált részecskéiből áll, gázszerű környezetben. A por fő összetevői a vasoxidok (legfeljebb 70%), króm, mangán, szilícium és fluorid vegyületek. A szervezet számára a legveszélyesebb vegyületek a fluor, a mangán és a króm. A munkahelyi hegesztés során kibocsátott gázok közül a legveszélyesebbek a szén, a nitrogén, a hidrogén-fluorid stb. Ezért a por és a káros gázok eltávolítására a hegesztési zónából és a tiszta levegő beszerzéséhez általános és helyi szellőzést kell szervezni. Az általános szellőzést tápellátással és kipufogással kell végezni, míg a helyi szellőzésnek felső, alsó és oldalsó szívással kell rendelkeznie, biztosítva a por és gázok eltávolítását közvetlenül a hegesztési zónából. Szigorúan tilos a szellőztetés nélküli zárt tartályokban dolgozni, amely a friss levegőt a hegesztő munkaterületére egy tömlőn keresztül biztosítja. A szállított levegő mennyiségének legalább 30 m3 / h legyen.

Kézikönyv ívhegesztés kiváló minőségű bevonatokkal ellátott elektródák esetén a szellőztetés térfogata 4000-6000 m3 / 1 kg elektróda fogyasztás esetén, amikor szén-dioxidot hegesztünk - legfeljebb 1000 m3 / 1 kg olvasztott huzal, és az automatikus ívhegesztéshez - körülbelül 200 m3. Természetes szellőzés használata engedélyezett, ha az elektródák óránkénti fogyasztása kevesebb, mint 0,2 kg / m3. Ezen túlmenően, ha a gázhegesztő (vágó) berendezéseket üzemeltetik, a következő követelményeket kell teljesíteni.

A hegesztés előtt gondosan olvassa el a használati utasítást műszaki jellemzők különböző berendezések (égők, tartályok, hajtóművek, tömlők). Ebben az esetben, ha nincs elegendő gyakorlati ismerete ezeknek a munkáknak a végrehajtásához, konzultálnia kell a szakemberekkel (gázhegesztő).

Az új berendezéseket csak a garancia ideje alatt szabad üzemeltetni, ami biztosítja a munka biztonságát. Szükséges gondosan újra tesztelni, beállítani és beállítani a berendezést az adatlapon megadott időben. Ezenkívül a tesztelést és javítást csak szakemberek végezhetik. Tilos előállítani hegesztési munkák és gyúlékony anyagok közelében szereljen fel berendezéseket. A működési időszak alatt nem engedélyezett a generátor felügyelet nélküli elhagyása, valamint a feltöltött generátor mozgatása. A mobil acetiléngenerátorokat legalább 10 m távolságra kell elhelyezni a tűzforrásoktól. Ezeket a generátorokat függőlegesen kell beszerelni és vízzel újratölteni csak az ajánlott szintre. Szükséges, hogy a generátort kalcium-karbiddal töltsük be csak a granulátumot, amelyet az autó útlevélébe írnak le. A megadott anyag betöltése után a generátort ki kell öblíteni a levegőmaradékból. A generátor fagyasztásának megakadályozása érdekében a víz után szükséges a víz eltávolítása. Ha a generátor még fagyott, akkor csak meleg vízzel vagy vízzel megnedvesített, de nyílt lánggal megnedvesített ruhával lehet melegíteni. Az iszapot csak a karbid végső bomlása után, és csak az iszapkamrákban kell kivenni a dohányzás tilalmára.

A generátor vízzárának jelenléte, karbantarthatósága és töltése a berendezés biztonságos üzemeltetésének feltétele. A munka megkezdése előtt elengedhetetlen a vízszint vagy alacsony fagyasztású folyadék (30% -os kalcium-klorid-oldat vízben vagy 60% -os etilén-glikol-oldat vízben) telepítése, amelyet a keverőcsapon keresztül 0 ° C alatti hőmérsékleten töltünk. A vízzárban a folyadékszintet a vezérlőcsap magasságában kell beállítani. Hegesztés után a szelepet vízzel ki kell öblíteni. A vizes tömítést hetente ellenőrizni kell, és tisztításhoz és mosáshoz 3 havonta szétszerelni; az összeszerelés után meg kell találni a visszacsapó szelep tömítésének megbízhatóságát.

A kalcium-karbidot csak légmentesen lezárt dobokban kell tárolni, amelyet jól szellőző és száraz helyiségekben kell tartani. A dob nyitásakor nem használhat acél vésőt és kalapácsot a szikrák kialakulásának megelőzésére, amelyek nagyon veszélyesek az acetilén-levegő keverékekre. A nyitás csak egy speciális késsel megengedett, és a fedelet előzetesen olajjal bevonták a bemetszés helyén (furatot lehet fúrni, majd ollóval vágni). A rézszerszámokat nem szabad használni, mivel az acetilén nedves körülmények között acetilén rézet képezhet rézzel, amely rendkívül robbanásveszélyes, még kisebb hatások esetén is.

A sebességváltó rögzítését a hengerre óvatosan kell végezni, hogy ne szakítsa meg a menetet; A hegynek szorosnak kell lennie. A sebességváltó oxigénellátását csak a sebességváltó teljesen gyengített állítórugójával végezzük, és a szelepet lassan kell kinyitni. Ugyanakkor gondoskodjon arról, hogy ne kerüljön oxigén szivárgás. Ha bármilyen meghibásodás észlelhető, akkor azt a hengerszelep előzárása után el kell távolítani.

A gázellátó tömlőknek szorosan és szorosan rögzítve kell lenniük a mellbimbók szorítókötéséhez. A gázvezetékek és a tömlők egészségének figyelemmel kísérését folyamatosan kell végezni. Szigorúan tilos az oxigénnyomás csökkentése a vágónyílás beömlőnyílásánál a tartályban lévő üzemanyag nyomása alatt; csatlakoztasson egynél több égőt egy zárhoz; olyan fáklyát vagy fáklyát használjon, amely nem rendelkezik visszacsapó szeleppel, amely megvédi a tömlőt a láng behatolásától; mozogjon egy működő égővel, és felügyelet nélkül hagyja a vágót vagy egy égő gyertyát.

Ne kezdje a hegesztési munkát tűzoltó berendezés nélkül (tűzoltó készülék, hordó vagy vödör víz, homokdoboz és lapát); füst, miközben kalcium-karbiddal, folyékony éghető anyagokkal és acetiléngenerátorral dolgozik; használjon oxigént a ruhák fújásához, valamint a saját készítésű eszközöket.

A gázlángok helyét 30 m távolságban kell tisztítani a robbanásveszélyes és gyúlékony anyagoktól. mobil generátorokból. Ha a láng és a szikrák az áramforrás felé irányulnak, akkor védeni kell egy fémképernyőt. A hajókban és tartályokban lévő gáztartályokat azbeszt vagy vászon ruházatban kell elvégezni; a hajón dolgozó személynek biztonsági kötelet, biztonsági övet, személyi védőfelszerelést kell biztosítania tiszta levegő beáramlásával.