Electrodes de soudage en acier faiblement allié. Caractéristiques de la technologie de soudage pour divers matériaux

Des aciers faiblement alliés dans les structures soudées, on utilise à la fois des aciers simples de structure (construction mécanique et construction) et résistants à la chaleur. Les aciers de ces groupes diffèrent non seulement par leurs propriétés opérationnelles, mais aussi par leur sensibilité au processus de soudage.

Caractéristique aciers de construction et les caractéristiques de leur soudage. Les propriétés des aciers faiblement alliés sont contrôlées dans certaines limites en modifiant la teneur en carbone et en éléments d'alliage. Lorsque la teneur en carbone augmente, la soudabilité de l'acier se détériore en raison de la probabilité accrue de fissuration à chaud et à froid. Une augmentation de la probabilité de formation de fissures à chaud avec une augmentation de la teneur en carbone est due à la tendance du carbone à se séparer et aux fissures à froid - au fait que le carbone abaisse la température de transformation martensitique et favorise la formation de martensite à faible teneur en plastique (jumelée). Les changements de volume (augmentation de volume) lors de la transformation de l'austénite en martensite augmentent avec l'augmentation de la teneur en carbone. Cela conduit à une augmentation des contraintes internes.

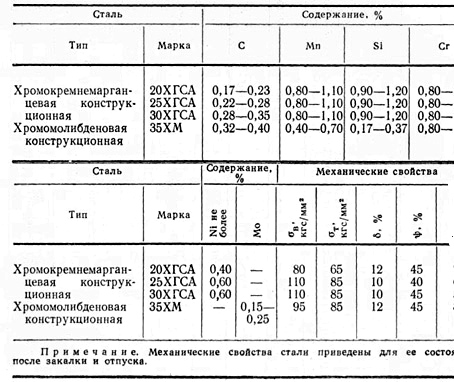

En relation avec ce qui précède, les aciers faiblement alliés à faible teneur en carbone de résistance accrue sont principalement utilisés dans les structures soudées, contenant jusqu'à 0,23% de C et appartenant à la classe des perlites. Ils ont une résistance suffisante et une soudabilité relativement bonne. Les principaux éléments d'alliage des aciers faiblement alliés sont le manganèse, le silicium et le chrome. Certains aciers contiennent du nickel, du vanadium, du cuivre, etc. Afin de réduire la croissance des grains dans la zone affectée par la chaleur, les aciers utilisés dans les structures soudées sont généralement désoxydés en plus avec de l'aluminium ou du titane.

Les aciers faiblement alliés sont fournis principalement laminés à chaud ou normalisés.

Ces dernières années, on a utilisé des aciers faiblement alliés à haute résistance à structure martensitique ou bainitique (14Kh2GMR, 14KhMNDFR, etc.) qui, avec des propriétés mécaniques élevées, présentent une soudabilité satisfaisante. La combinaison de ces propriétés est obtenue grâce à l'alliage complexe à plusieurs composants de l'acier à faible teneur en carbone. La faible teneur en carbone permet, lors du refroidissement de l'austénite, en fonction de la vitesse de son refroidissement, d'obtenir un métal à structure de martensite ou bainite en lattes.

La martensite à faible teneur en carbone en rack (ou dislocation), durcie à la suite de la formation de dislocations en cours de transformation, contrairement à la martensite lamellaire (ou jumelée) formée dans les aciers d'une teneur supérieure à 0,22% C, est plus ductile. La transformation martensitique à faible teneur en carbone se produisant dans la région de températures relativement élevées (supérieures à 350 ° C), elle s'accompagne de contraintes relativement faibles. Tout cela réduit le risque de fissuration à froid lors du soudage de tels aciers.

Caractéristiques métallurgiques du soudage . Dans la plupart des cas, les aciers faiblement alliés sont silencieux. Lors du choix d'une nuance de fil d'électrode, ils s'efforcent généralement de garantir la composition du métal de soudure proche du métal principal, ainsi que les propriétés opérationnelles requises. La fissuration à chaud lors du soudage d'aciers faiblement alliés est principalement associée à la présence de carbone, de soufre et de phosphore dans le métal de soudure au-delà des limites admissibles. La teneur admissible en soufre et en phosphore dans le métal de soudure est réglementée par la norme pour le métal de base et le fil d'électrode.

La formation de fissures à chaud est également évitée grâce au choix rationnel des matériaux de soudage: flux, électrodes, fils d'électrode de telle sorte que lors de la mise en œuvre de toute option métallurgique notée, une diminution des impuretés nocives dans le métal de soudure est assurée. La teneur en carbone dans le métal de soudure est généralement fixée à pas plus de 0,15%, et les propriétés requises sont obtenues par un alliage supplémentaire.

La formation de pores lors du soudage des aciers faiblement alliés, ainsi que des aciers au carbone, est associée à la libération de monoxyde de carbone, d'hydrogène et d'azote. La probabilité de formation de pores due à la libération de monoxyde de carbone lors du soudage d'aciers à faible teneur en carbone est faible, car une concentration suffisante de désoxydants puissants (par exemple, le silicium) est généralement fournie dans le bain de fusion. La probabilité de formation de pores due à l'hydrogène lors du soudage d'aciers faiblement alliés est plus élevée que lors du soudage d'aciers au carbone, en raison du degré accru de désoxydation. Par conséquent, lors du soudage d'aciers faiblement alliés, il est nécessaire de prévoir des mesures pour réduire la probabilité que de l'hydrogène et de l'azote pénètrent dans la zone de soudage.

Modifications de la structure et des propriétés du métal dans la zone affectée par la chaleur. En général, les aciers à faible teneur en carbone et faiblement alliés ont une soudabilité à chaud satisfaisante. Cependant, par rapport aux matériaux à faible teneur en carbone, lors du soudage de matériaux faiblement alliés, en particulier lors du soudage de métaux de grande épaisseur, le chauffage est utilisé.

Lors du développement de modes de soudage, il convient de garder à l'esprit que dans la structure métallique de la zone joint soudé Pour les aciers faiblement alliés à faible teneur en carbone, une teneur en martensite allant jusqu'à 90% est autorisée si la dureté du métal ne dépasse pas 415HV. Cela est dû aux propriétés plastiques relativement élevées de la martensite à lattes à faible teneur en carbone (dislocation).

Soudage avec électrodes enrobées. Pour le soudage des aciers faiblement alliés de résistance accrue et élevée, des électrodes revêtues sont principalement utilisées.

En fonction des propriétés de l'acier soudé, des électrodes standard (GOST 9467-60) sont utilisées: type E42A (nuances UONI-13/45, SM-11, etc.); type E46A (nuance E-138 / 45N pour les aciers 09G2, 10KHSND, 15KHSND, etc.); type E50A (nuances UONI-13/55, DSK-50, AN-X7, etc. pour les aciers 14KhGS, 10KhSND, 15KhSND, etc.); type E55 (nuances UONI-13 / 55U pour les aciers 18G2S, 25GS, 15GS), etc.

Pour certains aciers de type 09G2, des électrodes à revêtement rutile de type E42 sont également utilisées (par exemple, des électrodes de marque ANO-1).

Soudage à l'arc submergé. Dans le même temps, on utilise des flux de silicium et de manganèse AN-348A, AN-60 et des flux à teneur réduite en MnO et SiO2 –AN-47, AN-15, AN-22, AN-42 (Tableau). Le fil d'électrode est choisi en fonction de la composition de l'acier à souder (Sv-08GA, Sv-10G2, Sv-08KhM, Sv-08KhMFA, Sv-10NMA, etc.).

Tableau –Composition chimique des flux pour le soudage des aciers alliés

| Nuance de flux | Contenu des principaux composants,% | |||||||||

| SiO 2 | MnO | MgO | CaO | CaF 2 | TiO 2 + ZrO 2 | Al 2 O 3 | Fe 2 O 3 | S | P | |

| AN-348A | 41-44 | 34-38 | 5-7,5 | ≤6,5 | 4-5,5 | - | ≤4,5 | ≤2 | ≤0,15 | ≤0,12 |

| AN-67B | 15,5 | 15,7 | - | 7,0 | 14,0 | 5,5 | 38,5 | 0,5 | ≤0,09 | ≤0,1 |

| AN-60 | 42,5-46,5 | 37-41 | 0,5-3 | 3-11 | 5-8 | - | ≤5 | ≤0,9 | ≤0,09 | ≤0,1 |

| AN-47 | 28-32 | 14-18 | 6,5-10,5 | 13-17 | 9-13 | 6-8 | 9-13 | ≤2 | ≤0,05 | ≤0,05 |

| AN-65 | 38-42 | 20-28 | 7-11 | ≤8 | 7-11 | 5-9 | ≤5 | ≤2 | ≤0,1 | ≤0,1 |

Il est plus rationnel d'utiliser des flux à teneur réduite en MnO et SiO2 pour le soudage des aciers faiblement alliés, car la contamination du métal de soudure par des inclusions de laitier diminue.

De bons résultats ont été obtenus lors du soudage d'aciers faiblement alliés à haute résistance en utilisant des flux AN-17 et AH-17M en combinaison avec du silicium-manganèse et d'autres fils alliés (par exemple, Sv-08KhN2M; Sv-08KhMFA). Ces flux sont caractérisés par une faible teneur en MnO et SiO2 et la présence de faibles quantités d'oxydes de fer. Dans le même temps, les flux contiennent une quantité suffisante de fluorure de calcium et d'oxyde de calcium. Une telle composition du flux et, en conséquence, des scories fournit de bonnes conditions métallurgiques pour la formation du bain de fusion, conduit à une diminution de la concentration initiale en soufre et phosphore, ainsi qu'en hydrogène dans le métal de soudure.

Soudage sous protection gazeuse. La technologie de soudage des aciers faiblement alliés dans une atmosphère de gaz de protection n'est pas très différente de la technologie de soudage des aciers au carbone.

Les aciers faiblement alliés avec une électrode consommable sont dans la plupart des cas soudés au dioxyde de carbone. Lors du soudage des aciers 09Г2, 10Г2СД, 14ХГС, 15ХСНД et autres, le fil d'électrode Sv-08G2S est principalement utilisé. Pour augmenter la résistance à la corrosion des joints soudés dans l'eau de mer, utilisez fil de soudage Sv-08HG2S.

Dans certains cas, pour améliorer les performances de soudage, améliorer apparence des coutures, augmentant les propriétés plastiques du métal de soudure, des fils fourrés des marques PP-AN8, PP-AN10, PP-AN4, PP-AN9 sont utilisés. Les fils PP-AN4 et PP-AN9 offrent des propriétés mécaniques supérieures du métal soudé à des températures négatives. Les aciers faiblement alliés à haute résistance sont soudés avec des fils d'électrode d'alliage complexe, qui sont sélectionnés en fonction des propriétés des aciers à souder.

Soudage Electroslag. La technologie de soudage électroslag des aciers faiblement alliés est similaire à la technologie de soudage des aciers au carbone. Le soudage est principalement réalisé à l'aide du flux AN-8, mais il est possible d'utiliser le flux AN-22. Le fil d'électrode est choisi en fonction des propriétés de l'acier à souder. Ainsi, par exemple, lors du soudage des aciers 09G2S, 16GS, 14GS, 15KHSND, les fils Sv-08GS, Sv-10G2 sont utilisés. Le fil Sv-08GA ne fournit pas une résistance suffisante du métal de soudure.

En fonction de la prédisposition du métal de base à la croissance des grains et des exigences relatives au joint soudé, un traitement thermique est prescrit après le soudage. Pour les aciers sujets à la croissance des grains, une normalisation est généralement prescrite; pour les aciers non sujets à la croissance des grains, en règle générale, ils sont limités à un revenu à une température de 650 ° C.

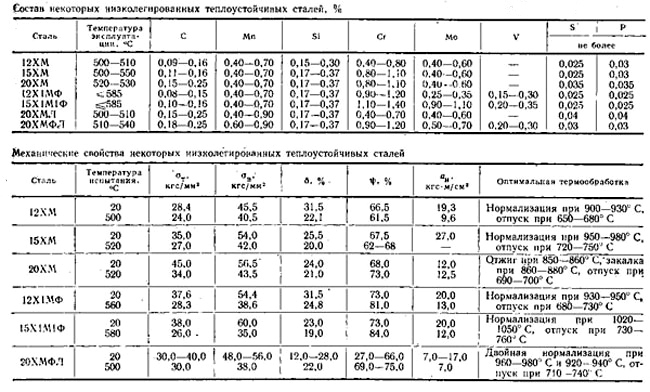

Caractéristiques des aciers résistants à la chaleur et caractéristiques de leur soudage. Les aciers peu alliés résistant à la chaleur appartiennent principalement à la classe perlitique (par exemple, l'acier 12Kh1MF.) Ils se caractérisent par une résistance à la chaleur, une résistance à la chaleur, une marge de plasticité et une stabilité structurelle suffisantes à des températures allant jusqu'à 600 ° C, ce qui permet de les utiliser, en fonction de la composition, pour un fonctionnement dans la plage de température 450 -585 ° C

La résistance accrue de l'acier à haute température est obtenue grâce au renforcement des éléments d'alliage - une solution solide de fer et à la formation de carbures stables qui ne sont pas sujets à la coagulation. Les principaux éléments d'alliage des aciers résistants à la chaleur sont ceux formant des carbures: chrome, molybdène, vanadium, tungstène, niobium. La teneur en carbone des aciers au chrome-molybdène et au chrome-molybdène-vanadium est généralement de 0,08 à 0,12%.

Les aciers résistants à la chaleur sont durcis par traitement thermique. Cependant, en règle générale, les aciers sont utilisés soit à l'état recuit, soit après normalisation et revenu élevé (à une température de 650 à 750 ° C, selon la nuance d'acier). L'utilisation d'aciers dans de tels états est due aux particularités de leur fonctionnement: longue durée de vie (centaines de milliers d'heures) à des températures élevées (450-585 ° C).

Caractéristiques métallurgiques du soudage. Les aciers résistants à la chaleur sont calmes.

Les joints soudés en aciers résistants à la chaleur subissent généralement un fonctionnement à long terme à des températures élevées. Dans ces conditions, les processus de diffusion se développent de manière significative. Avec une différence de composition du métal de soudure et du métal de base, en particulier dans les éléments de formation de carbure, une redistribution du carbone est possible, ce qui a une mobilité de diffusion accrue par rapport aux autres composants en acier. Cela peut conduire à une modification défavorable des propriétés du métal dans la zone du joint soudé. Pour éviter le développement de ces processus, la composition du métal de soudure doit être proche de la principale. Cela se réfère principalement à la teneur en éléments de formation de carbure.

Afin d'éviter la formation de fissures de cristallisation, la teneur en carbone dans le métal de soudure est limitée entre 0,07 et 0,12% et les propriétés nécessaires du métal de soudure sont fournies en raison de l'introduction supplémentaire d'éléments d'alliage, ce qui exclut un développement notable des processus de diffusion dans la zone de la frontière de fusion. Dans ce cas, il est rationnel d'utiliser un alliage complexe du métal de soudure avec du chrome, du molybdène, du vanadium, du tungstène, de sorte que le gradient de concentration pour chaque élément dans la zone de fusion soit faible.

Modifications de la structure et des propriétés du métal dans la zone affectée par la chaleur. Dans la zone affectée à la chaleur des aciers résistants à la chaleur, on peut distinguer deux sections caractéristiques qui déterminent l'opérabilité du joint soudé: une section de dureté accrue, qui comprend une région à haute température et une zone d'austénitisation, et une section de faible dureté, y compris une zone de recristallisation incomplète et de ramollissement dans le cas de l'utilisation de l'acier dans un état après normalisation et élevé vacances.

L'austénite des aciers résistants à la chaleur est sujette à un refroidissement excessif et à la formation de structures durcies. Ceci doit être pris en compte lors du choix d'un mode de soudage, en particulier lors du soudage multicouche d'éléments épais. Pour éviter la formation de fissures à froid, le soudage des aciers résistants à la chaleur, notamment lorsque l'épaisseur des éléments à assembler est supérieure à 10 mm, est réalisé avec chauffage.

La température de chauffage (locale ou générale) est attribuée en fonction de la nuance de l'acier à souder. Avec une augmentation de la teneur en carbone et du degré d'alliage, la température de chauffage augmente.

Les performances des assemblages soudés des aciers résistants à la chaleur sont fortement influencées par la deuxième section, en particulier en cas de recristallisation incomplète. Cela est dû au fait que dans la zone spécifiée du joint soudé, avec les produits de décomposition de l'austénite à haute teneur en carbone nouvellement formée dans la structure métallique, il y a de la ferrite avec une concentration de carbone réduite (par rapport à l'austénite). Par conséquent, la zone de recristallisation incomplète est caractérisée par une structure et des propriétés mécaniques hétérogènes, ce qui affecte en particulier la résistance à long terme à des températures élevées.

La destruction des joints se produit le long de la zone de recristallisation incomplète en raison de la localisation de la déformation plastique et de la destruction des grains de ferrite.

L'amélioration des propriétés du métal de la zone affectée thermiquement est obtenue, en règle générale, grâce à un revenu à haute température. Des propriétés plus optimales sont obtenues lors de la réalisation d'un traitement thermique complet (normalisation et revenu à haute température) du produit soudé. Cependant, en règle générale, il n'est pas possible d'appliquer un tel traitement thermique à des produits soudés volumineux.

Caractéristiques de la soudure. Le soudage par électrode enrobée est la principale méthode pour réaliser des joints soudés sur des aciers résistants à la chaleur. Cela est dû au fait que les pièces et les unités d'ingénierie électrique se distinguent par la complexité et la variété des solutions de conception et la nature unique de la production. Le soudage est principalement réalisé avec des électrodes revêtues de base. En fonction de la composition de l'acier à souder, des électrodes sont utilisées; pour le soudage de l'acier 12MX - type E-MX (marque GL-14 avec une tige en fil Sv-08XM); pour le soudage des aciers 12Kh1MF, 15Kh1M1F, 20KhMF-L - type E-KhMF (nuance TsM-20-63 avec une tige en fil Sv-08KhMFA), etc.

Le soudage à l'arc submergé est réalisé en combinaison avec un fil d'électrode allié, par exemple, une combinaison de flux AN-22 avec un fil Sv-08KhMFA ou un flux AN-17M avec un fil Sv-08KhGSMFA.

Le soudage sous protection gazeuse est utilisé avec succès pour les aciers résistants à la chaleur. La méthode de soudage à l'arc dans une atmosphère de dioxyde de carbone est particulièrement largement utilisée. La nuance du fil est choisie en fonction de la composition de l'acier à souder. Pour l'acier 20XM, le fil Sv-10KhG2SMA est utilisé, pour les aciers 12Kh1MF, 15Kh1M1F, 20KhMF-L - fil Sv-08KhGSMFA.

Soudage Electroslag

Le soudage Electroslag est largement utilisé dans la fabrication de structures en aciers plats à faible teneur en carbone. Au niveau de l'atome, la résistance égale du joint soudé est obtenue en alliant le métal de soudure à travers le fil d'électrode et la transition des éléments du métal fondu aux bords du métal de base. Un traitement thermique ultérieur, en plus de réduire les contraintes résiduelles, a un effet bénéfique sur la structure et les propriétés des joints soudés.

Pour le soudage électroslag des aciers considérés, les flux AN-8, AN-8M, FC-1, FC-7 et AN-22 sont utilisés. Le choix du fil d'électrode dépend de la composition de l'acier. Lors du soudage d'aciers à faible teneur en carbone silencieux avec une teneur allant jusqu'à 0,15% C, de bons résultats sont obtenus en utilisant des fils des nuances Sv-08A et Sv-08GA. Pour éviter la formation de cavités de gaz et de bulles lors du soudage d'aciers bouillants contenant peu de silicium, le fil d'électrode Sv-08GS avec 0,6-0,85% de Si est recommandé.

Lors de la lutte contre les nuances d'acier ВСтЗ, des résultats satisfaisants sont obtenus en utilisant des fils d'électrode de nuances Sv-08GA, Sv-10G2 et Sv-08GS.

Aciers faiblement alliés. Les aciers de construction faiblement alliés sont divisés en aciers à faible teneur en carbone, résistants à la chaleur et à carbone moyen. Dans les aciers de ce groupe, la teneur en carbone ne dépasse pas 0,25% et les éléments d'alliage de 2 à 5%. En fonction de l'alliage, les aciers bas carbone sont subdivisés en aciers au manganèse (14G, 14G2), silicium-manganèse (09G2S, 10G2S1, 14GS, etc.), chrome-silicium-manganèse (14KhGS, etc.), chromosilicium-silice-cuivre (10KhSND et al.).

Les aciers résistants à la chaleur faiblement alliés ont une résistance accrue à des températures de fonctionnement élevées. Ils sont les plus largement utilisés dans la fabrication de structures métalliques centrales électriques.

Les aciers à moyenne teneur en carbone faiblement alliés (plus de 0,25% de carbone) (17GS, 18G2AF, 35XM, etc.) sont généralement utilisés dans un état traité thermiquement.

Caractéristiques du soudage des aciers faiblement alliés. Ces aciers sont plus difficiles à souder que les aciers à faible teneur en carbone. Pendant le soudage, des structures de durcissement peuvent se former, une surchauffe (croissance des grains) dans la zone affectée thermiquement est possible. Pour empêcher la formation de structures de trempe, le chauffage du produit, un soudage multicouche avec un court intervalle de temps entre l'imposition de couches métalliques dans le joint, etc. est utilisé.

Couvert des électrodes de soudage sont sélectionnés de manière à ce que leur teneur en carbone, soufre et phosphore soit faible.

Les aciers faiblement alliés à faible teneur en carbone 09G2, 09G2S, 10KhSND, 10G2S1 et 10G2B ne sont pas durcis lors du soudage avec des électrodes revêtues et sont peu sujets à la surchauffe. Le soudage de ces aciers est similaire au soudage des aciers à faible teneur en carbone. Pour assurer une résistance uniforme pendant le soudage, des électrodes des types E46A et E50A sont utilisées. Le produit n'est pas chauffé avant le soudage. La dureté et la résistance de la zone affectée thermiquement et du métal de base ne diffèrent pratiquement pas.

Lors de la réalisation de joints à partir d'aciers à faible teneur en carbone faiblement alliés 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, le mode de soudage doit être sélectionné de manière à ce qu'il n'y ait pas de structures de durcissement et de forte surchauffe du métal. Pour éviter la surchauffe, les aciers 15KhSND et 14KhGS doivent être soudés à un courant de soudage faible avec des électrodes d'un diamètre plus petit (par rapport au soudage des aciers à faible teneur en carbone). La résistance uniforme du joint soudé lors du soudage des aciers 15KhSND et 14KhGS est obtenue en utilisant des électrodes de type E50A ou E55. Le soudage est effectué avec des électrodes d'un diamètre de 4-5 mm en plusieurs couches, et avec une épaisseur d'acier de plus de 15 mm, les soudures sont réalisées en "cascade" ou "blocs", tandis que le métal n'est pas trop chauffé pour ne pas surchauffer la zone affectée thermiquement.

Pour le soudage d'aciers faiblement alliés de résistance accrue et élevée, on utilise généralement des électrodes avec un revêtement de base. En fonction des propriétés de l'acier à souder, des électrodes sont utilisées: type E42A (nuances UONI-13/45, SM-11, etc.); type E46A (nuance E-138 / 45N pour les aciers 09G2, 10KHSND, 15KHSND, etc.); type E50A (nuances UONI-13/55, DSK-50 et autres pour les aciers 14ХГС, 10ХСНД, 15ХСНД, etc.); type E55 (nuances UONI-13 / 55U pour les aciers 18G2S, 25GS, 15GS, etc.).

Pour certains aciers de type 09G2, des électrodes à revêtement rutile de type E42 sont également utilisées (par exemple, des électrodes de marque ANO-1).

Les zones défectueuses doivent être soudées avec des joints de section normale ne dépassant pas 100 mm de long ou préchauffées à 150-200 ° C.

Lors du soudage d'aciers renforcés à chaud, afin de réduire le ramollissement du métal dans la zone affectée par la chaleur, il est recommandé de souder avec de longues coutures le long des coutures précédentes refroidies. Le mode de soudage doit être sélectionné de manière à ce que les joints soient réalisés avec un faible apport de chaleur.

Les métaux (aciers, alliages) à souder peuvent avoir la même composition chimique et des propriétés différentes. Dans le premier cas, ce sont des métaux homogènes en composition chimique et en propriétés, dans le second, ils sont hétérogènes.

Aciers alliés moyens. Les aciers alliés moyens (teneur en éléments d'alliage de 5 à 10%) sont utilisés pour la fabrication de structures fonctionnant à basse ou haute température, sous chocs et charges alternées, dans des environnements agressifs et dans d'autres conditions sévères. Ils sont divisés en résistant à la chaleur, à haute résistance, etc.

Pour assurer la qualité requise des joints soudés, il est nécessaire d'effectuer un certain nombre de procédures technologiques.

Dans les pièces en acier allié à haute résistance, des transitions douces doivent être fournies lors de la connexion d'éléments et du changement de section, un arrondi lisse des joints d'angle et d'autres formes constructives qui éliminent la concentration de contraintes.

Les soudures sont effectuées avec un chauffage préliminaire et simultané si la résistance du joint soudé doit être au moins aussi élevée que la résistance du métal de base. Les structures en tôle d'une épaisseur allant jusqu'à 3 mm ou moins sont soudées sans chauffage, avec une épaisseur plus grande, un chauffage est utilisé. Par exemple, pour les aciers ЗОХГСА, 25ХГСА, la température de chauffage est de 200-300 ° С. Afin d'éviter la surchauffe, le soudage est utilisé à faible apport de chaleur (apport de chaleur réduit). Après le soudage, le joint est soumis à un traitement thermique - revenu élevé.

Les soudures sont réalisées sans chauffage préalable et concomitant, si les exigences de résistance proche de celle du métal de base ne sont pas imposées au joint soudé. Dans ce cas, les coutures sont soudées avec des électrodes, qui assurent la production de métal de soudure austénitique. Dans ce cas, aucun traitement thermique ultérieur n'est effectué.

Lors du soudage d'aciers moyennement alliés, de structures de durcissement, des fissures à froid peuvent se former, une surchauffe du métal de la zone proche de la soudure est possible. Plus la teneur en carbone et en impuretés d'alliage est élevée, plus le métal est épais, mauvaise soudabilité ces aciers.

Les aciers alliés moyens sont soudés avec des électrodes recouvertes d'un revêtement de base en courant continu polarité inversée.

En fonction des exigences du métal de soudure, des électrodes sont utilisées pour obtenir un métal de soudure moyennement allié. Il s'agit notamment des électrodes UONI-13/85 (type E85), VI-10-6 (type E100), NIAT-ZM (type E125), NIAT-3 (type E150) et des électrodes qui assurent la production de métal soudé austénitique, par exemple marques NIAT-5 (type Э-11Х15Н25М6АГ2).

Les coutures sont réalisées selon une méthode multicouche, en cascade ou en blocs, avec de petits intervalles entre les couches. Le chauffage du métal au-dessus de 150 ° C réduit la probabilité de durcissement des structures et de fissures. Les électrodes sont calcinées avant le soudage. Les bords métalliques doivent être soigneusement protégés de l'humidité, de la rouille, des contaminants organiques et autres.

Les aciers 20KhGSA, 25KhGSA, ZOKhGSA, ZOKHGSNA sont soudés avec des électrodes des nuances TsL-18-63, TsL-30-63, NIAT-ZM, TsL-14, UONI-13/85 avec un arc extrêmement court. Après le soudage, les joints sont soumis à un traitement thermique - durcissement à partir d'une température de 880 ° C et faible revenu afin d'assurer une résistance élevée.

Soudage d'aciers résistants à la chaleur. Les aciers résistants à la chaleur sont destinés à la fabrication de pièces fonctionnant à des températures élevées (400-600 ° C) et à une pression de gaz ou de vapeur allant jusqu'à 30 MPa. Ces aciers sont sujets à la fissuration dans la zone affectée par la chaleur. Par conséquent, un chauffage préliminaire à 200-400 ° C et un traitement thermique ultérieur (revenu) sont nécessaires selon le mode: chauffage du produit à 710 ° C, maintien à cette température pendant au moins 5 min pour 1 mm d'épaisseur de métal, suivi d'un refroidissement lent. Parfois, ces aciers sont recuits à une température de 670-800 ° C.

Les produits en aciers 12М et 20МХЛ, fonctionnant à des températures allant jusqu'à 850 ° C, sont soudés avec des électrodes de la marque TsL-14. Le soudage est réalisé avec préchauffage du produit jusqu'à 200 ° C pour l'acier 12MX et jusqu'à 300 ° C pour l'acier 20MHL. Après le soudage, un revenu élevé est appliqué à une température de 710 ° C.

Les produits en aciers 34XM et 20X3MVF, fonctionnant à des températures allant jusqu'à 470 ° C, sont soudés avec des électrodes TsL-30-63. Le soudage est effectué avec chauffage préliminaire et concomitant du produit à 350 ° C -400 ° C. Les joints soudés sont trempés à 600 ° C.

Les produits en aciers 20KhMF, 20KhMFL, 12Kh1M1F, fonctionnant à des températures allant jusqu'à 570 ° C, sont soudés avec des électrodes TsL-20-63 avec un arc court avec chauffage préliminaire et simultané jusqu'à 350 ° C. Après le soudage, un revenu élevé est recommandé à 700-740 ° C pendant 3 heures.

Le soudage des aciers résistants à la chaleur avec des électrodes revêtues est effectué dans les mêmes modes que le soudage des aciers de construction faiblement alliés. Dans ce cas, il est nécessaire de faire bouillir complètement la racine de la couture, pour laquelle la première couche est réalisée avec des électrodes d'un diamètre de 2-3 mm. La plupart des électrodes sont conçues pour le soudage CC avec une polarité inversée. La technique de soudage des aciers résistants à la chaleur est similaire à celle des aciers à faible teneur en carbone. Le soudage multicouche est réalisé en cascade (sans refroidissement de chaque couche du joint réalisé).

Soudage d'aciers à haute résistance. En rendant responsable structures soudées les aciers à haute résistance 14X2GMRB, 14X2GMRL, 14X2GM et 12GN2MFAU sont largement utilisés.

La principale difficulté du soudage de ces aciers est la nécessité d'éviter la formation d'une zone de soudure et de fissures à froid affectée par la chaleur dans le métal, ainsi que des structures qui réduisent fortement la résistance des joints soudés à la rupture fragile. La solution du problème est compliquée par le fait que les propriétés opérationnelles et technologiques requises des joints soudés doivent acquérir après soudage sans traitement thermique supplémentaire.

Pour augmenter la résistance des joints soudés en aciers à haute résistance à la formation de fissures à froid, il est nécessaire de recuire les électrodes avant le soudage afin d'éliminer l'humidité. Certaines conditions de préparation du soudage et de réalisation des connexions doivent également être respectées.

Le soudage manuel des aciers à haute résistance est effectué avec des électrodes EA-981/15. Ces électrodes peuvent être traitées pour le soudage dans toutes les positions spatiales. Le soudage est effectué avec un courant continu de polarité inverse. La force du courant de soudage dépend du diamètre de l'électrode et de la position du joint. Par exemple, le soudage en position basse avec une électrode d'un diamètre de 4 mm est effectué à un courant de soudage de 150-200 A. Avant le soudage, les électrodes sont calcinées à une température de 420-450 ° C.

Avant le soudage, les surfaces des pièces et des joints sont nettoyées pour éliminer complètement la rouille, le tartre, la peinture, l'huile, l'humidité et autres contaminants. Le nettoyage est effectué dans une zone égale à la largeur du joint plus 20 mm dans chaque direction.

Lors de la réalisation des connexions, il est nécessaire d'empêcher l'humidité de pénétrer dans la zone de soudage et d'éviter un refroidissement rapide des joints soudés.

L'assemblage des pièces à souder se fait souvent avec des punaises. Les punaises de 50 à 100 mm de longueur sont réalisées avec des électrodes des marques UONI-13 / 45A ou EA-981/15. La distance entre les punaises ne doit pas dépasser 400-500 mm. Ils ne doivent pas être installés à l'intersection des coutures. Avant le soudage, les punaises doivent être soigneusement nettoyées et vérifiées. Le soudage doit être démarré et terminé sur des bandes technologiques (de sortie) soudées au produit. De plus, des transitions douces de la soudure au métal de base doivent être créées.

Pour éviter la formation de fissures à froid lors du soudage de joints de grande épaisseur et rigidité, un préchauffage doit être utilisé. En règle générale, il est prescrit pour le soudage de métaux d'une épaisseur supérieure à 20 mm. Température de chauffage 60-150 ° С.

La résistance à la fissuration à froid des joints soudés peut être améliorée en utilisant une technologie de soudage intercalaire souple. Cette méthode technologique consiste dans le fait que les premières couches d'un joint multicouche sont réalisées avec un métal moins résistant et ductile que les suivantes. Parfois, des coutures en plastique en une ou deux couches sont appliquées lors du remplissage de la rainure. Pour réaliser des couches douces, des électrodes de la marque UONI-13/45 peuvent être utilisées.

Pour le soudage bout à bout double face, il est recommandé d'appliquer le premier joint du côté opposé aux points de soudure. Après l'application de chaque cordon, le métal de soudure et la zone affectée par la chaleur sont soigneusement nettoyés des scories et des projections de métal. Lorsque l'arc se rompt, il est nécessaire de nettoyer soigneusement le cratère du laitier et seulement après cela, l'arc doit être ré-excité.

Après avoir fini travaux de soudure dans les conditions d'installation, les joints soudés doivent être recouverts de tissu d'amiante ou de serpentins de sable pour un refroidissement lent.

Aciers et alliages fortement alliés. Les aciers fortement alliés comprennent les aciers dont la teneur en un ou plusieurs éléments d'alliage est de 10 à 15%.

Conformément à GOST 5632-72, il existe 94 nuances d'aciers fortement alliés et 22 nuances d'alliages fortement alliés.

Les aciers et alliages fortement alliés sont classés en fonction du système d'alliage, de la structure, des propriétés et d'autres caractéristiques.

Selon le système d'alliage, les aciers fortement alliés sont divisés en chrome, chrome-nickel, chrome-manganèse, chrome-nickel-manganèse et chrome-manganèse-azote.

Selon leur structure, les aciers fortement alliés se subdivisent en aciers martensitiques (15Kh5, 15Kh5M, etc.), martensitiques-ferritiques (15Kh6SYu, 12Kh13, etc.), austénitiques-martensitiques (07Kh16N6.08Kh17N5MZite, etc.), austénitique-martensitique (07Kh16N6.08Kh17N5MZite, etc.), austénite-ferritique 0817Kh17N5MZite, etc. et les nuances austénitiques (03Х17Ш4М2, 12Х18Н9, etc.).

En fonction de leurs propriétés, les aciers et alliages fortement alliés sont résistants à la corrosion (inox), à la chaleur et à la chaleur.

Caractéristiques du soudage des aciers et alliages fortement alliés. La majorité des aciers et alliages fortement alliés, par rapport aux aciers à faible teneur en carbone, ont un coefficient de conductivité thermique inférieur (1,5 à 2 fois) et un coefficient de dilatation linéaire plus élevé (environ 1,5 fois). Un faible coefficient de conductivité thermique conduit à une concentration de chaleur lors du soudage et, par conséquent, à une augmentation de la pénétration du métal, et un coefficient de dilatation linéaire élevé conduit à de grandes déformations des produits soudés.

Ces aciers sont sujets à la fissuration à chaud et à froid pendant le soudage, ce qui complique le processus de garantie de la qualité des joints soudés avec les propriétés requises. À cet égard, lors du soudage de produits à partir de ces matériaux, certaines exigences sont satisfaites. Typiquement, le soudage est effectué à haute vitesse et à faible courant de soudage pour obtenir une zone chaude minimale.

Les aciers fortement alliés et les alliages sont plus sujets à la fissuration que les aciers à faible teneur en carbone. Moyens d'éviter les fissures lors du soudage: création d'une structure biphasée dans le métal de soudure (austénite et ferrite); limiter la teneur en impuretés nocives dans la couture (soufre, phosphore, plomb, antimoine, bismuth); l'utilisation de revêtements d'électrodes des types principaux et mixtes; réduisant la rigidité des nœuds soudés.

Pour obtenir des joints soudés sans fissures, il est recommandé d'assembler les pièces soudées avec un certain jeu. Il est préférable de réaliser des coutures avec des électrodes d'un diamètre de 1,6 à 2,0 mm avec un apport de chaleur minimum.

Un chauffage (général ou local) à une température de 100 à 300 ° C est recommandé en fonction de la nature de la structure du métal de base, de la teneur en carbone, de l'épaisseur des éléments à souder et de la rigidité du produit. Pour les aciers et alliages martensitiques, le préchauffage du produit est obligatoire; pour les aciers austénitiques, il est rarement utilisé.

Quand soudage à l'arc Pour les aciers fortement alliés, les surfaces doivent être protégées des projections de métal et des scories car elles peuvent provoquer de la corrosion ou des concentrations de contraintes qui affaiblissent la structure. Pour éviter le soudage par éclaboussures, un revêtement protecteur est appliqué sur la surface du métal adjacent au joint.

Les exigences de qualité d'assemblage et de nettoyage du métal avant le soudage sont assez strictes.

Après soudage, les aciers martensitiques, martensitiques-ferritiques et parfois ferritiques sont soumis à un revenu élevé à une température de 680-720 ° C et des aciers à haute température (12X13, 20X13, etc.) - à 730-750 ° C. Le revenu améliore la structure, les propriétés mécaniques et la résistance à la corrosion.

Pour le soudage des aciers martensitiques, martensitiques-ferritiques et ferritiques, on utilise des électrodes dont les tiges et les revêtements assurent la production d'un métal déposé proche en composition chimique du métal de base. Par exemple, l'acier martensitique 15Kh11VMF est soudé avec des électrodes de type E12Kh11NVMF, nuance KTI-10; acier martensitique-ferritique 12X13 - avec électrodes de type E12X13, UONI-13 / 1X13, etc.

Si les structures en acier de cette classe sont soumises à des charges statiques et que des exigences de résistance élevée ne sont pas imposées aux joints, le soudage peut être effectué avec des électrodes austénitiques ou austénitiques-ferritiques. Ainsi, l'acier ferritique 15X25T est soudé avec des électrodes de type OZL-20 E02X20N14G2M2, tandis que le revenu après soudage peut être omis.

Pour empêcher la croissance des grains et augmenter la fragilité de la zone affectée par la chaleur lors du soudage de tels aciers, un mode à faible apport de chaleur est utilisé.

Les aciers fortement alliés au chrome-nickel comprennent les aciers des classes austénitique, austénitique-martensitique et austénitique-ferritique. Ces aciers et alliages contiennent peu d'impuretés nocives, par conséquent les principales exigences pour le soudage sont une bonne protection du métal fondu contre l'air et l'utilisation d'électrodes avec une tige ayant une structure austénitique et un type de revêtement de base.

Le soudage des aciers austénitiques est simple. Il faut garder à l'esprit que dans les assemblages soudés des aciers austénitique-ferritique et austénitique-martensitique, un dégagement d'hydrogène est possible le long des joints de grains. Pour éviter cela, le joint soudé est soumis à un revenu pendant 1 à 2 heures à une température de 150 ° C.

GOST 10051-75 propose 49 types d'électrodes revêtues pour le soudage manuel à l'arc des aciers fortement alliés. Chaque type d'électrode comprend une ou plusieurs marques d'électrodes.

Thème 2.3. La technologie milieu de soudageallié durcissable aciers. Caractéristiques des aciers. Le principalles facteurs, obstruersoudage d'aciers perlitiques et martensitiques durcissables. Caractéristiques technologiques du soudage. Consommables de soudage. Technique de soudage. Affectation des modes de soudage.

TECHNOLOGIE DE SOUDAGE DE L'ACIER À MOYEN ALLIAGE

Caractéristiques des aciers. Les aciers moyennement alliés, en fonction de leur composition, se caractérisent par une résistance ultime et une limite d'élasticité élevées associées à des propriétés plastiques suffisantes (З0ХГСНА), une résistance thermique relativement élevée (20ХЗМВФ), une résistance au tartre (12Х5МА), etc.

Les propriétés des aciers moyennement alliés peuvent être contrôlées dans certaines limites en raison du changement mutuel de la teneur en carbone et en éléments d'alliage, ainsi qu'en fonction du mode de traitement thermique.

La modification des propriétés mécaniques de l'acier dans une large gamme en fonction du type de traitement thermique entraîne des difficultés importantes de soudage. Les aciers alliés moyens sont sensibles à la fissuration à froid; ils sont également sujets au développement de fissures de cristallisation dans le métal de soudure. Ceci est particulièrement évident lorsqu'il est nécessaire d'assurer une résistance égale du métal soudé avec le métal principal.

Les aciers alliés moyens sont fournis conformément à GOST 4543-71 et aux spécifications spéciales; ils peuvent appartenir soit aux classes de perlite (25ХГСА, З0ХГСА, 35ХГСА), soit aux classes martensitiques (30Х2ГН2СВМА).

Caractéristiques de la technologie de soudage des aciers faiblement alliés.

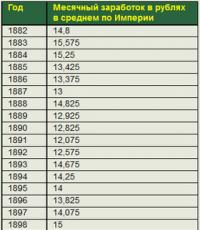

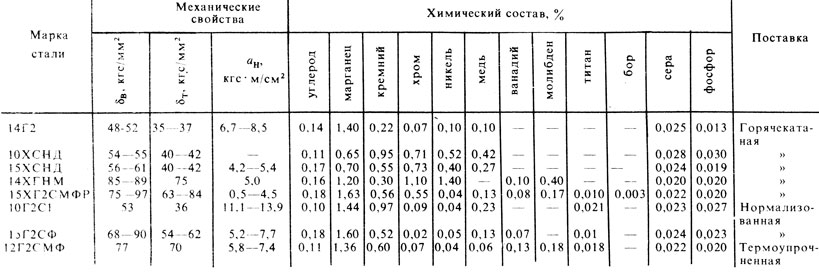

Les aciers de construction faiblement alliés et à faible teneur en carbone sont généralement utilisés pour la fabrication de structures soudées critiques. La composition et les propriétés de certains aciers faiblement alliés sont données dans les tableaux 12, 13 et 14.

En réponse au cycle thermique, l'acier à faible teneur en carbone faiblement allié diffère peu de l'acier à faible teneur en carbone ordinaire. Les différences résident principalement dans la tendance légèrement supérieure à former des structures de durcissement dans le métal de soudure et la zone affectée thermiquement à des vitesses de refroidissement accrues. Jusqu'à récemment, on pensait que le métal de soudure des aciers faiblement alliés à faible teneur en carbone, par exemple 17G1S, 14HGS, etc., n'avait qu'une structure ferrite-perlite. Par conséquent, on a supposé que les changements structurels de la soudure sous différents modes de soudage se réduisaient principalement à un changement du rapport entre les composants ferrite et perlite, ainsi qu'à un changement du degré de dispersion de la structure.

Des études plus approfondies ont montré qu'à des vitesses de refroidissement accrues dans les coutures de ces aciers, en plus de la ferrite et de la perlite, de la martensite, de la bainite et de l'austénite retenue sont également présentes. La martensite trouvée dans ces joints est sans structure, tandis que la bainite est un mélange ferrite-carbure de forte dispersion. Le nombre de ces composants structurels varie en fonction du cycle de température du soudage. Avec une diminution de l'apport de chaleur

Table. 12

Table. 13

Table. Quatorze

En réponse au cycle thermique, l'acier à faible teneur en carbone faiblement allié diffère peu de l'acier à faible teneur en carbone ordinaire. Les différences résident principalement dans une tendance légèrement plus élevée à former des structures de durcissement dans le métal de soudure et la zone affectée thermiquement à des vitesses de refroidissement accrues. Jusqu'à récemment, on pensait que le métal de soudure des aciers faiblement alliés à faible teneur en carbone, par exemple 17G1S, 14HGS, etc., n'avait qu'une structure ferrite-perlite. Par conséquent, on a supposé que les changements structurels de la soudure sous différents modes de soudage se réduisaient principalement à un changement du rapport entre les composants ferrite et perlite, ainsi qu'à un changement du degré de dispersion de la structure. Des études plus approfondies ont montré qu'à des vitesses de refroidissement élevées dans les coutures de ces aciers, en plus de la ferrite et de la perlite, de la martensite, de la bainite et de l'austénite retenue sont également présentes. La martensite trouvée dans ces joints est sans structure, et la bainite est un mélange ferrite-carbure de forte dispersion. Le nombre de ces composants structurels varie en fonction du cycle de température du soudage. Avec une diminution de l'apport de chaleur, la quantité de martensite, de bainite et d'austénite résiduelle dans le métal de soudure augmente et leur dispersion augmente. Ainsi, le nombre de structures de durcissement dans les coutures sur de l'acier silicium-manganèse à faible teneur en carbone de 12 mm d'épaisseur lors du soudage avec apport de chaleur qlv \u003d 4 kcal / cm et vitesse de refroidissement dans la plage de température 400-600 ° C, approximativement égale à 4,5 ° C / s, est de 10- Onze%.

Dans les coutures réalisées avec une énergie linéaire élevée, le nombre de ces structures diminue fortement. La structure des soudures sur le même acier à un apport de chaleur de 13 kcal / cm et une vitesse de refroidissement d'environ 0,5-0,6 ° C / s se compose uniquement de ferrite et de perlite. De la martensite et de la bainite se forment également dans la zone affectée thermiquement des joints soudés, par exemple l'acier 14KhGS. Leur quantité lors du soudage d'un tel acier est maximale (environ 3%) dans la section de surchauffe et diminue à mesure que la ligne de fusion otr est retirée.

Avec un petit nombre de structures de trempe, leur effet sur les propriétés mécaniques des joints soudés est insignifiant en raison de la disposition uniforme et désorientée de ces composants dans une base de ferrite douce. Cependant, avec une augmentation de la proportion de telles structures dans la soudure et la zone de soudure, la ductilité du métal et sa résistance à la rupture fragile se détériorent fortement. Un alliage supplémentaire d'acier avec du manganèse, du silicium et d'autres éléments contribue à la formation de structures durcies dans les joints soudés. Par conséquent, le mode de soudage de la plupart des aciers faiblement alliés est limité à des limites plus étroites (en termes d'apport thermique) que lors du soudage d'acier à faible teneur en carbone. Dans certains cas, par exemple, lors d'un micro-alliage avec du vanadium, du vanadium et de l'azote, ainsi que d'autres éléments, la tendance acier faiblement allié la croissance des grains dans la zone affectée par la chaleur pendant le soudage est insignifiante.

Pour déterminer la réaction de l'acier faiblement allié au cycle de soudage thermique, une série de tests est effectuée. Afin de réduire le ramollissement dans la zone affectée thermiquement, les aciers traités thermiquement faiblement alliés doivent être soudés à l'apport thermique le plus bas possible.

L'assurance de la résistance égale du métal de soudure avec le métal de base est obtenue principalement en l'alliant avec des éléments passant du métal de base. Parfois, pour augmenter la résistance et la résistance à la rupture fragile, le métal de soudure est en outre allié à travers un fil de soudage.

La résistance du métal soudé aux fissures de cristallisation lors du soudage d'aciers faiblement alliés est légèrement inférieure à celle des aciers à faible teneur en carbone, en raison du renforcement de l'effet négatif du carbone par certains éléments d'alliage, comme le silicium. Une augmentation de la résistance à la fissuration est obtenue en réduisant la teneur en carbone, en soufre et en certains autres éléments de la soudure grâce à l'utilisation de fil de soudage avec une teneur réduite en ces éléments, ainsi que le choix d'une technologie de soudage appropriée (séquence de coutures, assurant une forme de pénétration favorable) et une conception rationnelle du produit.

Technologie de soudage par électrode enrobée.

La technologie de soudage des aciers à faible teneur en carbone faiblement alliés avec des électrodes revêtues diffère peu de la technologie de soudage des aciers à faible teneur en carbone. La nature de la préparation des bords, les modes de soudage, l'ordre des coutures sont pratiquement les mêmes. Le pointage lors de l'assemblage doit être effectué avec les mêmes électrodes que lors du soudage du joint principal, et appliqué uniquement aux endroits où se trouve le joint.

Les aciers faiblement alliés sont principalement soudés avec des électrodes avec un revêtement de fluorure de calcium des types E42A et E50A, qui offrent une résistance plus élevée à la formation de fissures de cristallisation et des propriétés plastiques accrues par rapport aux autres types d'électrodes. Pour le soudage des aciers à faible teneur en carbone (par exemple 09G2), dans certains cas, des électrodes revêtues de rutile sont utilisées, par exemple AN0-1 (type E42T). Les électrodes les plus utilisées sont UONI-13/45, SM-11, ANO-8 (type E42A) et UONI-13/55, DSK-50, ANO-7 (type E50A), qui assurent la résistance et la plasticité du métal soudé au niveau des propriétés du principal métal.

La résistance élevée du métal de soudure lors du soudage avec des électrodes du type E42A est obtenue grâce à la transition des éléments d'alliage dans le joint à partir du métal de base et à une vitesse de refroidissement accrue du joint. Pour le soudage de joints circulaires de canalisations fonctionnant à des températures allant jusqu'à -70 ° C, par exemple en acier 10G2, des électrodes VSN-3 (type E50AF) avec un revêtement de fluorure de calcium sont utilisées.

Les coutures soudées avec des électrodes revêtues ont, dans certains cas, une résistance réduite à la corrosion dans l'eau de mer, ce qui réduit considérablement les propriétés opérationnelles des navires soudés, des racks de mer et d'autres structures. Cela est dû à la faible teneur en éléments d'alliage dans les couches superficielles du métal soudé (chrome, nickel, cuivre ) en raison de la faible proportion du métal de base dans le métal de ces couches. Pour augmenter la résistance à la corrosion, le métal de soudure doit être allié au chrome.

Technologie de soudage à l'arc submergé.

Dans la plupart des cas, les mêmes matériaux de soudage sont utilisés que pour le soudage des aciers à faible teneur en carbone: les flux fondus AN-348-A, OSTs-45 (soudage à un arc), AN-60 (soudage multi-arc à vitesse accrue), ainsi que les fils de soudage Sv -08GA et Sv-10G2. Pour le soudage des aciers microalliés, par exemple le 15G2AF, dans certains cas, un flux à faible flux de silicium AN-22 est utilisé en combinaison avec des fils Sv-08KhM et Sv-YUNMA. Cependant, dans ce cas, les coutures sont moins résistantes aux fissures de cristallisation, il est donc recommandé d'effectuer le soudage avec préchauffage. Le soudage à l'arc submergé de l'acier faiblement allié n'est pas très différent de la technologie de soudage de l'acier à faible teneur en carbone.

Pour garantir les propriétés plastiques du métal de la soudure d'angle et de la zone affectée thermiquement au niveau des propriétés du métal de base, la section de soudure doit être choisie en fonction de l'épaisseur du métal à souder. Parfois, le soudage est effectué avec deux arcs dans des bains séparés. Il est également recommandé de réaliser des joints multicouches sur du métal épais avec deux arcs, et lors du soudage avec un arc, avant d'appliquer la première couche, le métal de base est chauffé à une température de 150-200 ° C.La relation entre l'épaisseur du métal de base et la section du joint ou de la couche a été établie expérimentalement

Le métal des cordons soudés à l'arc submergé, en raison d'une proportion importante du métal de base et d'une teneur suffisante en éléments d'alliage, présente une résistance à la corrosion dans l'eau de mer plus élevée que le métal des cordons soudés avec des électrodes revêtues de composition conventionnelle.

Technologie de soudage sous protection gazeuse.

Il s'agit principalement d'un soudage semi-automatique au dioxyde de carbone. La technologie de soudage des aciers faiblement alliés au dioxyde de carbone n'est pratiquement pas différente de la technologie de soudage des aciers à faible teneur en carbone. En pratique, les mêmes consommables de soudage sont utilisés que pour le soudage de l'acier à faible teneur en carbone. Ainsi, les aciers 15ХСНД, 14ХГС et 10ХСНД sont soudés avec du fil de soudage Sv-08G2S. Pour le soudage et le soudage monocouche, pas plus de deux ou trois couches peuvent être utilisées pour le fil Sv-12GS.

Le soudage semi-automatique dans le dioxyde de carbone est également réalisé avec des fils fourrés PP-AN4 et PP-AN8. Le fil PP-AN8 peut également être utilisé pour le soudage automatique.Les joints soudés avec du fil PP-AN8, par exemple sur l'acier 09G2, ont la même résistance que le métal de base et ont des caractéristiques plastiques accrues.

Pour augmenter la résistance à la corrosion des joints soudés dans l'eau de mer, le fil de soudage Sv-08HG2S est utilisé, qui fournit un alliage supplémentaire du métal de soudure avec du chrome.

Technologie de soudage Electroslag.

Le soudage Electroslag est le plus applicable dans la fabrication de produits de grande taille à partir d'aciers faiblement alliés 09G2S, 16GS, 15KHSND et 14G2 d'une épaisseur de 30 à 100 mm et, dans certains cas, jusqu'à 160 mm d'épaisseur. Le soudage est réalisé en utilisant un flux AN-8 avec des fils Sv-08GS, Sv-10G2, moins souvent Sv-12GS. Le métal de soudure fabriqué avec des fils Sv-08A et Sv-08GA est moins résistant que le métal de base.

L'utilisation de modes améliorés permet souvent d'abandonner le traitement thermique à haute température (normalisation) des structures soudées par soudage électroslag. Ainsi, par exemple, l'acier 16GS d'une épaisseur de 50 mm est soudé avec une alimentation accélérée du fil de soudage avec une vitesse accrue de déplacement transversal de l'électrode et un long temps de maintien au niveau des glissières. Un exemple de mode de soudage est le suivant:

Intensité du courant continu, A .... 900

Tension, V .... 42

Nombre d'électrodes .... 1

Vitesse d'alimentation du fil d'électrode, m / h .... 576

Vitesse de déplacement des électrodes, m / h .... 75

Durée d'exposition des curseurs, s ... 6

Profondeur du bain de laitier, mm .... 50

Bâton sec hors de l'électrode, mm .... 70

Le mode de déplacement de l'électrode adopté permet d'aligner la profondeur du bain de fusion sur l'épaisseur du métal. A cet égard, la vitesse d'avance du fil de soudage peut être considérablement augmentée sans risque de fissures de cristallisation dans les coutures. A son tour, une augmentation de l'alimentation en fil et, par conséquent, la vitesse de soudage diminue la surchauffe de la zone affectée thermiquement. Les propriétés des joints soudés en acier 16GS réalisés avec du fil Sv-10G2 sous un flux AN-8 dans le mode indiqué et après revenu à une température de 650 ° C sont pratiquement les mêmes que dans le soudage à l'arc de métal d'épaisseur égale. Table 10-5 montre les modes de soudage typiques pour l'acier faiblement allié avec une teneur en carbone réduite (par exemple, 09G2DT). Le soudage d'un tel acier dans les modes donnés peut également être effectué sans normaliser les joints soudés.

Technologie de soudage pour les aciers faiblement alliés résistant à la chaleur.

Les détails des machines utilisées dans l'ingénierie électrique sont généralement caractérisés par la complexité de la forme, une variété de solutions de conception et la nature individuelle de la production. Par conséquent, le plus large application trouve le soudage manuel avec des électrodes enrobées et le soudage semi-automatique dans les gaz de protection et moins souvent le soudage à l'arc submergé automatique.

Le fonctionnement des structures à haute température favorise les processus de diffusion. Afin de réduire l'intensité de ces processus dans le joint soudé, ils s'efforcent de rapprocher au maximum la composition du métal soudé de la composition du métal de base. Pour le soudage des aciers au chrome-molybdène (12XM, 15XM, 20XML), des électrodes de type EMX sont utilisées conformément à GOST 9467-60. Les électrodes les plus utilisées avec un revêtement minerai-acide TsP-14 et des électrodes GL-14 avec un revêtement au fluorure de calcium. Les dernières électrodes de marque sont faites de fil Sv-08XM.

Il est recommandé de souder des aciers au chrome-molybdène à faible teneur en carbone (acier 12XM) avec préchauffage jusqu'à 200 ° C.Avec une teneur en carbone plus élevée dans l'acier, la température de préchauffage est augmentée à 250-300 ° C.

Les aciers au chromomolybdène vanadium (20KhMFL, 12Kh1MF, 15Kh1M1F) sont soudés avec des électrodes TsL-20-63 (type EKhMF) avec une tige en fil Sv-08KhMFA. Dans ce cas, un chauffage préalable et simultané jusqu'à 300-350 ° C. Après le soudage, les joints soudés sont soumis à un revenu élevé à une température de 700 - 740 ° C pendant 2-3 heures.

Lors du soudage dans l'acier au dioxyde de carbone 15XM et 20XM, le fil de soudage Sv-10XG2SMA est utilisé. Lors de l'utilisation de ce fil, la résistance et les propriétés plastiques des joints soudés dans la plage de température de 20-525 ° C ne diffèrent pratiquement pas des propriétés du métal de base. Le soudage automatique et semi-automatique de ces aciers au dioxyde de carbone est réalisé avec un préchauffage à une température de 250-300 ° C. Les modes de soudage ne diffèrent pratiquement pas de ceux de l'acier à faible teneur en carbone. Après le soudage, un revenu élevé de la structure est effectué.

L'acier résistant à la chaleur 20KhMFL \u200b\u200best soudé dans du dioxyde de carbone avec du fil Sv-08KhGSMFA avec chauffage préliminaire et concomitant à une température de 300-350 ° C, ce qui augmente la résistance du joint contre les fissures et diminue la dureté du métal soudé et de la zone de soudure. Une fois le soudage terminé, la structure est soumise à un traitement thermique. Le joint soudé en acier 20KhMFL, réalisé en dioxyde de carbone avec du fil Sv-08KhGSMFA, équivaut en tous points au métal de base.

Le soudage automatique et semi-automatique dans le dioxyde de carbone des aciers 12Kh1MF et 15Kh1M1F est effectué avec du fil Sv-08KhGSMFA avec chauffage préalable et concomitant à une température de 250-300 ° C.Après le soudage, un revenu élevé est effectué à une température de 700-740 ° C.

Pour le soudage à l'arc submergé d'aciers résistants à la chaleur, par exemple 12Kh1MF et 15Kh1M1F, il est recommandé d'utiliser du fil Sv-08KhMFA et du flux AH-22. Le soudage est effectué avec préchauffage. Vous pouvez également utiliser le flux AN-17M en combinaison avec le fil silicium-manganèse Sv-08KhGSMFA. Avec la combinaison spécifiée de consommables de soudage, on obtient un métal de soudure dont les propriétés mécaniques à court et à long terme (dans l'état après un revenu élevé) à une température de 20 à 585 ° C répondent pleinement aux exigences établies.

Les aciers faiblement alliés se sont généralisés du fait qu'ils, ayant des propriétés mécaniques accrues, permettent de fabriquer construction de bâtiments plus économique et léger.

Pour la fabrication de diverses structures de structures civiles et industrielles, les nuances d'acier 15ХСНД, 09Г2С, 10Г2С1, 14Г2, 16ГС et autres sont utilisées. Pour la fabrication de raccords de tuyauterie soudés et de structures en béton armé, les aciers 25Г2С, 18Г2С, 25ГС et 20ХГ2Ц sont utilisés. Ces aciers appartiennent au groupe des aciers soudables de manière satisfaisante: ils ne contiennent pas plus de 3,0% d'impuretés d'alliage et pas plus de 0,25% de carbone. Il convient de garder à l'esprit que si l'acier contient plus de 0,25% de carbone, les structures de durcissement et même des fissures dans la zone souder... De plus, la combustion du carbone provoque la formation de pores dans le métal de soudure.

Le soudage multicouche doit être effectué en cascade. Pour éviter la surchauffe de l'acier, il est recommandé de souder à des courants de 40 ... 50 A par 1 mm de diamètre d'électrode. Il est recommandé d'utiliser des électrodes d'un diamètre de 4… 5 mm. En hiver, le soudage des structures en acier 15GS, 15HSND et 14G2 peut être effectué à des températures non inférieures à - 10 ° C. À des températures plus basses, la zone de soudage d'une largeur de 100 ... 120 mm des deux côtés du joint est préchauffée à 100 ... 150 ° C. A une température de -25 ° C, le soudage est interdit.

Les aciers 09G2S et 10G2S1 appartiennent à la catégorie des aciers non durcissants, ils résistent à la fissuration et ne sont pas sujets à la surchauffe. Les propriétés mécaniques de la soudure ne sont pas inférieures à celles du métal de base. Les feuilles jusqu'à 40 mm d'épaisseur sont soudées sans arête de coupe. Dans ce cas, la résistance égale de la soudure est fournie en raison de la transition des éléments d'alliage du fil d'électrode au métal de soudure.

Les aciers au chrome-silicium-manganèse (20KhGSA, 25KhGSA.30KhGSA et 35KhGSA) sont sujets à la fissuration lors du soudage et donnent des structures de durcissement. De plus, plus l'épaisseur du bord est fine, plus le risque de durcissement et de fissuration du métal est grand, en particulier dans la zone proche de la soudure. Les aciers contenant ≤0,25% de carbone se soudent mieux que les aciers à plus haute teneur en carbone.

Lors du soudage de métaux plus épais, le soudage multicouche est utilisé avec de courts intervalles de temps entre les couches suivantes. Lors du soudage de bords de différentes épaisseurs, courant de soudage est sélectionné le long du bord de plus grande épaisseur et la majeure partie de la zone d'arc est dirigée vers elle. Pour éliminer le durcissement et augmenter la dureté du métal soudé et de la zone affectée thermiquement après le soudage, il est recommandé de chauffer le produit à une température de 650 ... 680 ° C, de le maintenir à cette température pendant un certain temps, en fonction de l'épaisseur du métal (1 heure pour tous les 25 mm) et de le refroidir dans de l'eau chaude ou air.

Soudage des aciers faiblement alliés en gaz de protection effectuée à des densités de courant supérieures à 80 A / mm2. Le soudage au dioxyde de carbone est effectué sur courant continu polarité inversée.

L'une des méthodes progressives est considérée comme le soudage au dioxyde de carbone à l'aide d'un fil fourré.

Le soudage au gaz se caractérise par un échauffement important des bords soudés, une combustion plus rapide des impuretés d'alliage et une diminution de la résistance à la corrosion. Par conséquent, la qualité des joints soudés dans ce cas est inférieure à celle des autres options de soudage. Quand soudage au gaz utilisez uniquement une flamme normale avec une puissance spécifique de 100 ... 130 l / (h.mm) avec la bonne méthode et avec la méthode de gauche - 75 ... 100 l / (h.mm).

À Catégorie:

Soudage de divers métaux

Soudage des aciers faiblement alliés

Les aciers alliés sont divisés en éléments faiblement alliés (éléments d'alliage en quantité inférieure à 2,5%), moyennement alliés (de 2,5 à 10%) et fortement alliés (plus de 10%). Les aciers faiblement alliés sont divisés en aciers faiblement alliés à faible teneur en carbone, faiblement alliés résistant à la chaleur et faiblement alliés en carbone moyen.

La teneur en carbone des aciers de construction faiblement alliés à faible teneur en carbone ne dépasse pas 0,22% - En fonction de l'alliage, les aciers sont subdivisés en manganèse (14G, 14G2), silicium-manganèse (09G2S, 10G2S1, 14GS, 17GS, etc.), chrome-silicium-manganèse (14HGS, etc.) ), manganèse-azote-vanadium (14G2AF, 18G2AF, 18G2AFps, etc.), manganèse-niobium (10G2B), chromosilicium-silice (YUHSND, 15HSND), etc.

Les aciers faiblement alliés à faible teneur en carbone sont utilisés dans l'ingénierie des transports, la construction navale, l'ingénierie hydraulique, dans la production de tuyaux, etc. Les aciers faiblement alliés sont fournis conformément aux GOST 19281-73 et 19282-73 et aux conditions techniques spéciales.

Les aciers résistants à la chaleur faiblement alliés doivent avoir une résistance accrue à des températures de fonctionnement élevées. Les aciers résistants à la chaleur sont les plus largement utilisés dans la fabrication des centrales à vapeur. Pour augmenter la résistance à la chaleur, du molybdène (M), du tungstène (B) et du vanadium (F) sont introduits dans leur composition, et pour assurer la résistance à la chaleur - le chrome (X), qui forme un film protecteur dense sur la surface métallique.

Les aciers de construction faiblement alliés à moyenne teneur en carbone (plus de 0,22% de carbone) sont utilisés en génie mécanique, généralement dans un état traité thermiquement. La technologie de soudage pour les aciers moyennement alliés faiblement alliés est similaire à la technologie de soudage pour les aciers moyennement alliés.

Caractéristiques de la soudure vers le bas \u003d aciers co-alliés. Les aciers faiblement alliés sont plus difficiles à souder que les aciers de construction à faible teneur en carbone. Les aciers faiblement alliés sont plus sensibles aux effets thermiques lors du soudage. Selon la qualité de l'acier faiblement allié, des structures de durcissement ou une surchauffe dans la zone affectée par la chaleur du joint soudé peuvent se former pendant le soudage.

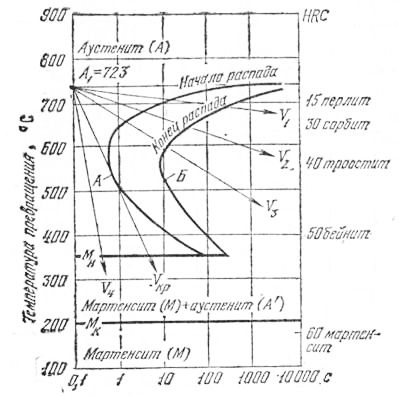

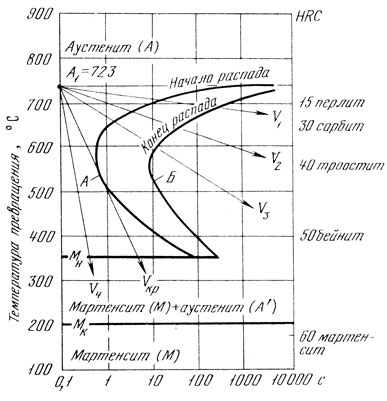

La structure d'un métal affecté thermiquement dépend de sa composition chimique, de la vitesse de refroidissement et de la durée de séjour du métal aux températures correspondantes, auxquelles la microstructure et la taille des grains changent. Si l'austénite est obtenue par chauffage dans de l'acier hypoeutectoïde (figure 1), puis que l'acier est refroidi à des vitesses différentes, les points critiques de l'acier diminuent.

A faible vitesse de refroidissement, on obtient une structure perlitique (un mélange mécanique de ferrite et de cémentite). À une vitesse de refroidissement élevée, l'austénite se décompose en ses structures constitutives à des températures relativement basses et des structures se forment - sorbitol, troostite, bainite et à une vitesse de refroidissement très élevée - martensite. La structure la plus fragile est la structure martensitique; par conséquent, lors du refroidissement, il ne faut pas permettre la transformation de l'austénite en martensite lors du soudage d'aciers faiblement alliés.

Figure: 1. Schéma de décomposition isotherme (à température constante) de l'austénite dans l'acier bas carbone: A - le début de la décomposition, B - la fin de la décomposition, Ai - le point critique de l'acier, Mn et Mk - le début et la fin de la transformation de l'austénite en martensite; v2, v3 et vt - vitesses de refroidissement avec formation de diverses structures

La vitesse de refroidissement de l'acier, en particulier de grande épaisseur, pendant le soudage dépasse toujours de manière significative la vitesse habituelle de refroidissement du métal dans l'air, ce qui permet la formation de martensite pendant le soudage des aciers alliés.

Pour éviter la formation d'une structure de martensite durcissante pendant le soudage, il est nécessaire de prendre des mesures qui ralentissent le refroidissement de la zone affectée thermiquement - chauffage du produit et utilisation du soudage multicouche.

Dans certains cas, en fonction des conditions de fonctionnement des produits, une surchauffe est autorisée, c'est-à-dire le grossissement des grains dans le métal de la zone affectée thermiquement des joints soudés en aciers faiblement alliés.

A des températures de fonctionnement élevées des produits pour augmenter la résistance au fluage (déformation du produit à des températures élevées dans le temps), il est nécessaire d'avoir une structure à gros grains dans le joint soudé. Mais un métal avec un grain très gros a une ductilité réduite et donc la granulométrie est autorisée jusqu'à une certaine limite.

Lors de l'utilisation de produits à basse température, le fluage est exclu et une structure métallique à grains fins est nécessaire, ce qui offre une résistance et une ductilité accrues.

Les électrodes revêtues et autres matériaux de soudage lors du soudage d'aciers faiblement alliés sont sélectionnés de sorte que la teneur en carbone, soufre, phosphore et autres éléments nocifs qu'ils contiennent soit inférieure à celle des matériaux pour le soudage des aciers de construction à faible teneur en carbone. Ceci permet d'augmenter la résistance du métal soudé aux fissures de cristallisation, car les aciers faiblement alliés sont largement sujets à leur formation.

Technologie de soudage en acier faiblement allié. Les aciers à faible teneur en carbone faiblement alliés 09G2, 09G2S, 10HSND, 10G2S1 et 10G2B ne sont pas durcis pendant le soudage et ne sont pas sujets à la surchauffe. Le soudage de ces aciers est réalisé dans n'importe quel mode thermique, similaire au mode de soudage des aciers bas carbone.

Pour assurer la solidité de la connexion soudage manuel effectuer avec des électrodes de type E50A. La dureté et la résistance de la zone affectée thermiquement ne diffèrent pratiquement pas du métal de base.

Les consommables de soudage lors du soudage avec fil fourré et en gaz blindé sont choisis de manière à garantir les propriétés de résistance du métal soudé au niveau de résistance atteint par les électrodes de type E50A.

Les aciers faiblement alliés à faible teneur en carbone 12GS, 14G, 14G2 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF pendant le soudage peuvent former des microstructures de durcissement et une surchauffe du métal soudé et des zones affectées par la chaleur. Le nombre de structures durcissables diminue fortement si le soudage est effectué avec un apport thermique relativement important nécessaire pour réduire la vitesse de refroidissement du joint soudé. Cependant, une diminution de la vitesse de refroidissement du métal pendant le soudage conduit à un agrandissement des grains (surchauffe) du métal de soudure et du métal affecté thermiquement en raison de l'augmentation de la teneur en carbone de ces aciers. Cela est particulièrement vrai pour les aciers 15ХСНД, 14ХГС. Les aciers 15G2F, 15G2SF et 15G2AF sont moins sujets à la surchauffe dans la zone affectée thermiquement, car ils sont dopés au vanadium et à l'azote. Par conséquent, le soudage de la plupart de ces aciers est limité à des limites de conditions thermiques plus étroites que le soudage de l'acier à faible teneur en carbone.

Le mode de soudage doit être choisi pour qu'il n'y ait pas un grand nombre de microstructures de durcissement et une forte surchauffe du métal. Ensuite, vous pouvez souder de l'acier de n'importe quelle épaisseur sans restrictions à une température ambiante d'au moins -10 ° C. À des températures plus basses, un préchauffage à 120-150 ° C est nécessaire. À des températures inférieures à -25 ° C, le soudage de produits en aciers durcissables est interdit. Pour éviter une surchauffe importante, le soudage des aciers 15KhSND et 14KhGS doit être effectué à un apport thermique inférieur (à des valeurs de courant réduites avec des électrodes de plus petit diamètre) par rapport au soudage de l'acier à faible teneur en carbone.

Pour assurer la résistance uniforme du métal de base et du joint soudé lors du soudage de ces aciers, il est nécessaire d'utiliser des électrodes de type E50A ou E55.

La technologie de soudage des aciers à moyenne teneur en carbone faiblement alliés 17GS, 18G2AF, 35HM et autres est similaire à la technologie de soudage des aciers à alliage moyen.

§ 75. Soudage des aciers faiblement alliés

Les aciers alliés sont divisés en éléments faiblement alliés (éléments d'alliage en quantité inférieure à 2,5%), moyennement alliés (de 2,5 à 10%) et fortement alliés (plus de 10%). Les aciers faiblement alliés sont divisés en médias faiblement alliés à faible teneur en carbone, faiblement alliés résistant à la chaleur et faiblement alliés sans carbone.

Les propriétés mécaniques et la composition chimique de certaines nuances d'aciers faiblement alliés sont données dans le tableau. 33.

La teneur en carbone des aciers de construction à faible teneur en carbone faiblement alliés ne dépasse pas 0,22%. En fonction de l'alliage, les aciers sont subdivisés en manganèse (14G, 14G2), silicium-manganèse (09G2S, 10G2S1, 14GS, 17GS, etc.), chrome-silice-marganèse (14KhGS, etc.), manganèse-azote vanadium (14G2AF, 18G2) manganèse-niobium (10G2B), chromosilicium-cuivre (10HSND, 15HSND), etc.

Les aciers à faible teneur en carbone faiblement alliés sont utilisés dans la construction de transports, la construction navale, la construction hydraulique, dans la production de tuyaux, etc. Les aciers faiblement alliés sont fournis conformément aux GOST 19281 - 73 et 19282 - 73 et aux spécifications spéciales.

Les aciers faiblement alliés résistant à la chaleur doivent avoir une résistance accrue à des températures de fonctionnement élevées. L'acier résistant à la chaleur le plus utilisé est dans la fabrication des centrales à vapeur. Pour augmenter la résistance à la chaleur, du molybdène (M), du tungstène (B) et du vanadium (F) sont introduits dans leur composition, et pour assurer la résistance à la chaleur - le chrome (X), qui forme un film protecteur dense sur la surface métallique.

Les aciers de construction faiblement alliés à moyenne teneur en carbone (plus de 0,22% de carbone) sont utilisés en génie mécanique, généralement à l'état traité thermiquement. La technologie de soudage des aciers moyennement alliés faiblement alliés est similaire à la technologie de soudage des aciers moyennement alliés.

Caractéristiques du soudage des aciers faiblement alliés. Les aciers faiblement alliés sont plus difficiles à souder que les aciers de construction à faible teneur en carbone. Les aciers faiblement alliés sont plus sensibles aux effets thermiques lors du soudage. En fonction de la qualité de l'acier faiblement allié, des structures de durcissement ou une surchauffe dans la zone affectée thermiquement du joint soudé peuvent se former pendant le soudage.

La structure d'un métal affecté thermiquement dépend de sa composition chimique, de la vitesse de refroidissement et de la durée de séjour du métal aux températures correspondantes, auxquelles la microstructure et la taille des grains changent. Si l'austénite est obtenue par chauffage dans de l'acier hypereutectoïde (Fig. 100), puis que l'acier est refroidi à des vitesses différentes, les points critiques de l'acier diminuent.

Figure: 100. Schéma de décomposition isotherme (à température constante) de l'austénite de l'acier bas carbone: A - le début de la décomposition, B - la fin de la décomposition, A 1 - le point critique de l'acier, M n et M k - le début et la fin de la transformation de l'austénite en martensite; 1, 2, 3 et 4 - vitesses de refroidissement avec formation de diverses structures

A faible vitesse de refroidissement, on obtient une structure perlitique (un mélange mécanique de ferrite et de cémentite). À une vitesse de refroidissement élevée, l'austénite se décompose en ses structures constitutives à des températures relativement basses et des structures se forment - sorbitol, troostite, bainite et à une vitesse de refroidissement très élevée - martensite. La structure la plus fragile est la structure martensitique; par conséquent, lors du refroidissement, il ne faut pas permettre la transformation de l'austénite en martensite lors du soudage d'aciers faiblement alliés.

La vitesse de refroidissement de l'acier, en particulier de grande épaisseur, pendant le soudage dépasse toujours de manière significative la vitesse habituelle de refroidissement du métal dans l'air, ce qui permet la formation de martensite pendant le soudage des aciers alliés.

Pour éviter la formation d'une structure martensitique durcissante pendant le soudage, il est nécessaire de prendre des mesures qui ralentissent le refroidissement de la zone affectée thermiquement - chauffage du produit et utilisation du soudage multicouche.

Dans certains cas, en fonction des conditions de fonctionnement des produits, une surchauffe est autorisée, c'est-à-dire le grossissement des grains dans le métal de la zone affectée thermiquement des joints soudés en aciers faiblement alliés.

Aux températures de fonctionnement élevées des produits, afin d'augmenter la résistance au fluage (déformation du produit à des températures élevées dans le temps), il est nécessaire d'avoir une structure à gros grains dans le joint soudé. Mais un métal avec un grain très gros a une ductilité réduite et donc la granulométrie est autorisée jusqu'à une certaine limite.

Lors de l'utilisation de produits à basse température, le fluage est exclu et une structure métallique à grains fins est nécessaire, ce qui offre une résistance et une ductilité accrues.

Les électrodes revêtues et autres matériaux de soudage pour le soudage des aciers faiblement alliés sont sélectionnés de sorte que la teneur en carbone, soufre, phosphore et autres éléments nocifs qu'ils contiennent soit inférieure à celle des matériaux pour le soudage des aciers de construction à faible teneur en carbone. Ceci permet d'augmenter la résistance du métal soudé aux fissures de cristallisation, car les aciers faiblement alliés sont largement sujets à leur formation.

Technologie de soudage en acier faiblement allié. Les aciers faiblement alliés à faible teneur en carbone 09G2, 09G2S, 10KHSND, 10G2S1 et 10G2B ne sont pas durcis pendant le soudage et ne sont pas sujets à la surchauffe. Le soudage de ces aciers est réalisé dans n'importe quel mode thermique, similaire au mode de soudage des aciers bas carbone.

Pour assurer la résistance uniforme de la connexion, le soudage manuel est effectué avec des électrodes E50A. La dureté et la résistance de la zone affectée thermiquement ne diffèrent pratiquement pas du métal de base.

Les consommables de soudage lors du soudage avec fil fourré et en gaz blindé sont choisis de manière à garantir les propriétés de résistance du métal soudé au niveau de résistance atteint par les électrodes de type E50A.

Les aciers faiblement alliés à faible teneur en carbone 12GS, 14G, 14G2, 14HGS, 15HSND, 15G2F, 15G2SF, 15G2AF pendant le soudage peuvent former des microstructures de durcissement et une surchauffe du métal soudé et des zones affectées par la chaleur. Le nombre de structures durcissables diminue fortement si le soudage est effectué avec un apport thermique relativement important nécessaire pour réduire la vitesse de refroidissement du joint soudé. Cependant, une diminution de la vitesse de refroidissement du métal pendant le soudage conduit à un agrandissement des grains (surchauffe) du métal de soudure et du métal affecté thermiquement en raison de l'augmentation de la teneur en carbone de ces aciers. Cela est particulièrement vrai pour les aciers 15ХСНД, 14ХГС. Les aciers 15G2F, 15G2SF et 15G2AF sont moins sujets à surchauffe dans la zone affectée thermiquement, car ils sont dopés au vanadium et à l'azote. Par conséquent, le soudage de la plupart de ces aciers est limité à des limites de conditions thermiques plus étroites que le soudage de l'acier à faible teneur en carbone.

Le mode de soudage doit être choisi pour qu'il n'y ait pas un grand nombre de microstructures de durcissement et une forte surchauffe du métal. Ensuite, vous pouvez souder de l'acier de n'importe quelle épaisseur sans restrictions à une température ambiante d'au moins - 10 ° C. A une température plus basse, un préchauffage à 120 - 150 ° C est nécessaire. A des températures inférieures à - 25 ° C, le soudage de produits en aciers durcissables est interdit. Pour éviter une surchauffe importante, le soudage des aciers 15KhSND et 14KhGS doit être effectué avec un apport de chaleur réduit (à des valeurs de courant réduites avec des électrodes de plus petit diamètre) par rapport au soudage de l'acier à faible teneur en carbone.