Vitesse de soudage à l'arc manuelle. Sélection manuelle du mode de soudage à l'arc

§ 27. Modes de soudage manuel à l'arc avec des électrodes métalliques

Le mode de soudage est compris comme un ensemble de conditions créant un déroulement régulier du processus de soudage, à savoir: une combustion stable arc de soudure, obtenant des soudures de la taille, de la forme et de la qualité requises. Le mode de soudage comprend un certain nombre de paramètres. Les paramètres du mode de soudage sont divisés en base et supplémentaire. Les principaux paramètres du mode de soudage pour le soudage à l'arc manuel comprennent la magnitude, le type et la polarité du courant, le diamètre de l'électrode, la tension, la vitesse de soudage et l'amplitude de l'oscillation transversale de l'extrémité de l'électrode, ainsi que les valeurs d'émission, de la composition et de l'épaisseur du revêtement de l'électrode, la position de l'électrode dans l'espace (vertical, incliné) et la position du produit pendant le soudage.

Sélection du diamètre de l'électrode. Le diamètre de l'électrode est choisi en fonction de l'épaisseur du métal soudé; marques du métal soudé; la forme de la rainure et le numéro de la couture du rouleau; la position dans laquelle le soudage est effectué; type de connexion.

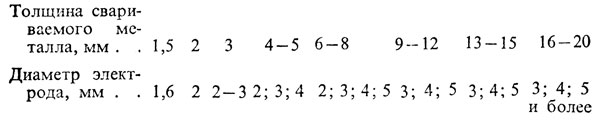

Le diamètre de l'électrode, en fonction de l'épaisseur du métal à souder, est principalement choisi lors du soudage en position basse, bien qu'un tel choix ne soit pas exclu lors du soudage dans d'autres positions spatiales. Lors du soudage de métal en position basse (sans tenir compte de la forme de la gorge), il existe la relation expérimentale suivante entre l'épaisseur du métal à souder et le diamètre de l'électrode.

Des électrodes d'un diamètre de 2 à 3 mm pour le soudage de métaux d'une épaisseur de 4 mm et plus sont utilisées lors de la fabrication de la première couche - la soudure dite de racine.

Le diamètre de l'électrode, toutes choses égales par ailleurs, est choisi en fonction de la marque de métal soudé. Pour réduire l'apport de chaleur dans le métal principal (soudable) (afin de réduire les risques de fissures), en particulier lors du soudage d'aciers de durcissement et de fonte, l'électrode est prise avec un diamètre de 2 à 3 mm, ce qui donne un rouleau de petite section.

Le diamètre de l'électrode est également choisi en fonction de la forme de la gorge pour le soudage. Si la gorge n'est pas, alors le diamètre de l'électrode peut être choisi en fonction de la dépendance ci-dessus. S'il y a un bord tranchant, utilisez des électrodes d'un diamètre de 2 à 3 mm et rarement de 4 mm lors de l'application de la première couche, indépendamment de la marque du métal soudé. L’utilisation d’électrodes de grand diamètre (plus de

4 mm) conduit généralement à un manque de pénétration, à la formation de scories et à la formation de nombreux autres défauts. Les couches suivantes sont réalisées avec des électrodes de 4 mm de diamètre. Si l'épaisseur du métal est supérieure à 12 mm et si le soudage est effectué en position basse, des électrodes de 5 mm de diamètre peuvent être utilisées. Lors du soudage de métal d'épaisseur supérieure à 12 mm en position basse, la couche décorative peut être réalisée avec des électrodes d'un diamètre de 5 mm ou plus. Lors de l'exécution de joints dans les positions verticale et spatiale, la première couche est appliquée avec des électrodes d'un diamètre de 2-3 mm et rarement de 4 mm, tandis que les couches suivantes, y compris la couche décorative, sont constituées d'électrodes d'un diamètre de 4 mm.

Le diamètre de l'électrode doit être choisi en fonction du joint à souder. Lors du soudage d'un joint bout à bout, le choix du diamètre de l'électrode doit être effectué comme indiqué ci-dessus. Lors du soudage de joints en forme de T, angulaires et chevauchants, il existe une règle de choix du diamètre de l'électrode:

pour les joints réalisés en plusieurs couches, la première couche est constituée d'électrodes d'un diamètre de 2, 3, 4 mm. Plus le design est responsable, plus le diamètre de l'électrode utilisée est petit, ce qui contribue à obtenir une bonne pénétration dans la racine du joint, réduit l'apport de chaleur dans le métal de base, et donc réduit contraintes de soudage et des déformations;

pour les soudures effectuées en une seule passe, des électrodes de diamètre 2, 3, 4, 5 et 6 mm sont utilisées, en fonction de l'épaisseur des tôles à souder.

Le type et la marque d'électrode sont choisis en fonction de la résistance, des propriétés mécaniques et des performances joint soudé.

Tension d'arc. La tension de l'arc varie proportionnellement à la longueur de l'arc. Au fur et à mesure que la longueur de l'arc augmente, sa tension augmente et donc la proportion de chaleur qui va fondre l'électrode et le métal de base augmente. En conséquence, la largeur de la soudure augmente et la profondeur de pénétration et la hauteur de l'armature diminuent. La tension de l'arc dépend de la magnitude du courant et du diamètre de l'électrode. Il est généralement compris entre 18 et 45 V. Il est préférable de souder avec un arc court lorsque la tension est réglée sur 18-20 V. Un arc long produit un son dur accompagné de claquements et d'importantes éclaboussures de métal en fusion. Par conséquent, un soudeur expérimenté au son de l'arc peut même en déterminer la distance. Afin de réduire la longueur de l'arc, le porte-électrode avec l'électrode doit être abaissé plus rapidement.

Vitesse de soudage Avec l'augmentation de la vitesse de soudage, la largeur de la soudure diminue, parallèlement à l'augmentation de la profondeur de pénétration, ce qui est une conséquence du fait que le métal liquide n'a pas le temps de fuir sous l'arc et que l'épaisseur de son intercalaire est faible. Avec une augmentation supplémentaire de la vitesse de soudage, le temps d'action thermique de l'arc sur le métal et la profondeur de pénétration diminuent, et avec une vitesse de soudage significative, une non-fusion du métal de base avec le métal soudé sera même formée.

Type actuel et polarité. Le type et la polarité du courant affectent également la forme et les dimensions de la soudure. Lors du soudage avec courant continu inversion de polarité la profondeur de pénétration est supérieure de 40 à 50% à celle obtenue lors du soudage à courant continu de polarité directe, ce qui s'explique par différentes quantités de chaleur dégagée à l'anode et à la cathode. Par conséquent, la polarité inverse est utilisée lors du soudage métal mince afin d'éliminer les risques de brûlure et lors du soudage d'aciers fortement alliés afin d'éviter leur surchauffe. Lors du soudage à courant alternatif, la profondeur de pénétration est 15 à 20% inférieure à celle du soudage à courant continu de polarité inverse.

Le type et la polarité du courant sont choisis en fonction du type de revêtement d'électrode, la marque du métal à souder, l'épaisseur du métal à souder.

Pente d'électrode. Manuel soudage à l'arc peut être réalisée avec une électrode verticale, angle avant et arrière. Étant donné que la colonne à arc tend à maintenir la direction de l'axe de l'électrode, dans chacun de ces cas, la forme du bain de soudure et, par conséquent, la forme du joint seront différentes. En général, lors du soudage vers l'avant, le métal liquide fuit sous l'arc, de sorte que la profondeur de pénétration et le gain en hauteur sont réduits et que la largeur du joint augmente. Lors du soudage angle en arrière, le métal liquide est forcé par la pression de l’arc venant de dessous, donc la profondeur de pénétration et la hauteur du gain augmentent.

Pente du produit. En fonction de l'emplacement des connexions sur le produit ou de l'inclinaison du produit, le soudage à l'arc manuel peut être effectué sur un plan horizontal, en montée et en descente. L'effet de l'inclinaison du produit et de la disposition spatiale des joints sur le produit sur la forme de la couture est approximativement le même que l'influence de l'inclinaison de l'électrode. Lors du soudage à la hausse, le métal fondu sous son propre poids sort de l'arc électrique, ce qui entraîne une augmentation de la profondeur de pénétration et de la hauteur de l'armature et une diminution de la largeur de la soudure. Lors du soudage en descente, du métal liquide fuit sous l'arc, ce qui réduit la profondeur de pénétration et augmente la largeur du joint.

Le préchauffage et le traitement thermique ultérieur sont effectués dans les cas où le métal est sujet à la formation de structures de trempe, par exemple des structures de trempe sont formées dans des joints soudés pendant le soudage à haute et moyenne température. acier au carbone, aciers faiblement alliés, résistants à la chaleur et fortement alliés, etc., et lorsque le métal a une conductivité thermique et une capacité thermique importantes (cuivre, etc.).

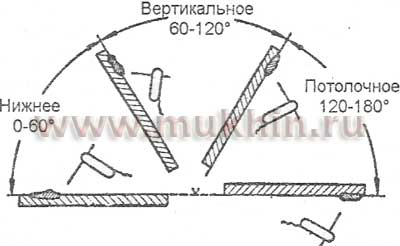

Position dans l'espace à souder. Le soudage à l'arc manuel peut être pratiquement réalisé dans toutes les positions spatiales: plus bas, dans le bateau, semi-vertical, vertical, semi-horizontal et horizontal, ainsi que dans le demi-plafond et le plafond. La capacité à effectuer le soudage dans une position ou une autre dépend principalement du type de métal soudé et du type de revêtement d'électrode.

Sélection courant de soudage . Le courant de soudage est réglé en fonction du diamètre de l'électrode utilisée et de la position spatiale dans laquelle le soudage est effectué.

Pour le soudage en position basse, le courant de soudage peut être déterminé par la formule I St = K × d E, où I St est le courant de soudage, A; K - coefficient de proportionnalité, en fonction du diamètre et du type d'électrode, A / mm; d O - diamètre de l'électrode, mm.

Lors du soudage d’aciers à faible teneur en carbone, les valeurs K sont les suivantes:

Le diamètre de l'électrode, (d3), mm. 1-2 3-4 5-6

Le coefficient de proportionnalité, A / mm 25 - 30 30 - 45 45 - 60

Lors du soudage en position verticale, le courant de soudage est exprimé par la formule I St = 0,9 K × d E, où 0,9 est le coefficient tenant compte de la diminution du courant de soudage lors du soudage en position verticale.

Lors du soudage en position plafond, le courant de soudage est égal à I St = 0,8 × К × d, où 0,8 est le coefficient prenant en compte la diminution du courant de soudage lors du soudage en position plafond.

Modes soudage manuel. Pour obtenir une soudure de haute qualité, il est nécessaire de choisir le bon mode de soudage, déterminé par le diamètre de l'électrode, la taille du courant de soudage et la longueur de l'arc.

Diamètre de l'électrode choisissez en fonction de l'épaisseur du métal et du type de joint soudé. Dans ce cas, vous pouvez être guidé approximativement par les données suivantes:

L'intensité du courant de soudage dépend de l'épaisseur du métal soudé, du type de joint, de la vitesse de soudage, de la position de la soudure dans l'espace, de l'épaisseur et du type de revêtement de l'électrode, ainsi que de son diamètre. Pratiquement, l’intensité du courant de soudage lors du soudage avec des électrodes en acier à faible teneur en carbone peut être déterminée par la formule

Courant de soudage affecte non seulement la profondeur de pénétration, mais aussi la forme de la couture. Avec une largeur de couture égale à 3-4 diamètres d'électrode, la forme de la couture est la plus favorable.

Longueur d'arc affecte considérablement la qualité du joint: plus l'arc est court, plus la qualité du métal soudé est élevée. La longueur de l'arc est déterminée par la formule

où d est le diamètre de l'électrode, mm.

Généralement, le soudage est effectué à des courants supérieurs à 50 A. Avec un courant de soudage supérieur à 100 A, la tension de combustion de l'arc ne dépend que de la longueur de l'arc et est déterminée par la formule

où α est le coefficient caractérisant la chute de tension aux bornes des électrodes (avec les électrodes en acier α = 10/12, avec les électrodes en carbone α = 35/38; β est le coefficient caractérisant la chute de tension de 1 mm de longueur de la colonne à arc; β = 2,0-2, 5

La tension d’allumage de l’arc pour le courant continu est de 40 à 60 V; pour alterner 50-70 V.

La productivité du soudage dépend du temps passé et du diamètre de l'électrode. Le temps plein est déterminé par la formule

où t 0 est le temps de l'arc principal, h; - facteur de charge du soudeur, égal à 0,4-0,8, en fonction du type de production et de la nature du travail effectué.

Temps d'arc principal peut être déterminé par la formule

où Q est la quantité de métal soudé, g; I - courant de soudage, A; H est la vitesse de dépôt, c'est-à-dire la quantité de métal d'électrode en grammes, déposée pendant 1 h, pour 1 A du courant de soudage, en tenant compte du type d'électrode, de la perte de métal par combustion et éclaboussures; pour les électrodes à couche mince, H = 7-8 g / A × h et pour les électrodes à couche épaisse, H = 10-12 g / A × h et plus.

La masse du métal déposé est déterminée par la formule

où P est le coefficient de fusion (8-14 g / A × h); I - courant de soudage, A.

Vitesse de soudage

où L est la longueur de la couture, m

La consommation d'électrodes (pour les déchets, la pulvérisation et les bouchons) peut atteindre 25% de la masse totale des électrodes. Consommation d'électricité pendant le soudage manuel sur courant continu fait 7-8 kW × h / kg, et sur une résistance variable - 3,5 kW × h / kg de métal de soudure.

Équipement de soudage manuel se compose d'une machine à souder à courant continu ou alternatif, d'une table de soudure, d'un bâti, d'un bouclier de sécurité, d'un support électrique et de divers appareils à souder par assemblage. Le poste de travail du soudeur est situé dans une cabine isolée équipée d’une ventilation et d’une ventilation forcée.

Techniques de soudage à la main. L'arc peut être excité de deux manières: en touchant l'extrémité de l'électrode sur le produit à souder, puis en la retirant à une distance de 3-4 mm; mouvement latéral rapide de l'électrode vers le produit à souder, suivi d'une rétraction (comme l'allumage d'une allumette). Le contact de l'électrode sur le produit doit être de courte durée, sinon il est soudé au produit.

La longueur de l'arc affecte de manière significative la qualité du soudage. L'arc court brûle régulièrement et fournit une soudure de haute qualité, car le métal en fusion passe rapidement dans l'entrefer et est moins oxydé et nitré. Afin de bien former un joint lors du soudage avec une électrode consommable, celui-ci doit être maintenu obliquement par rapport à la surface du métal à souder (à un angle de 15 à 20 ° par rapport à la verticale). En modifiant l'angle d'inclinaison de l'électrode, vous pouvez régler la profondeur de fusion du métal de base et influer sur la vitesse de soudage et de refroidissement du métal de soudure.

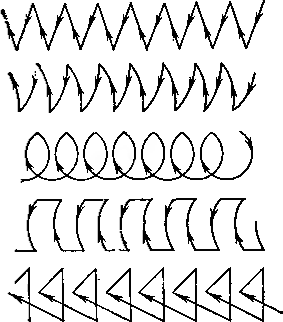

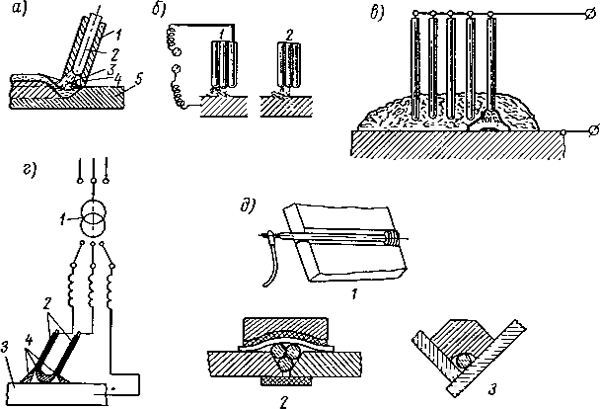

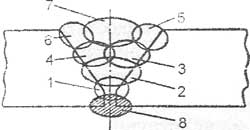

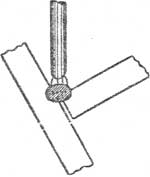

Lors du soudage de feuilles minces, un joint est placé sous la forme d'un rouleau étroit (0,8-1,5 largeur du diamètre de l'électrode). Lors du soudage de tôles épaisses, on utilise des rouleaux élargis. Avec de telles coutures, l'extrémité de l'électrode effectue trois mouvements: translation le long de l'axe de l'électrode, translation le long de la ligne de couture et mouvements transversaux-oscillatoires. Ces derniers améliorent le chauffage des bords de la soudure, ralentissent le refroidissement du bain de soudure, éliminent le manque de pénétration et assurent une soudure uniforme. Un diagramme des divers mouvements oscillatoires de l'extrémité de l'électrode est présenté à la Fig. 1

Fig. 1. Schéma du mouvement de l'électrode en soudage à l'arc manuel

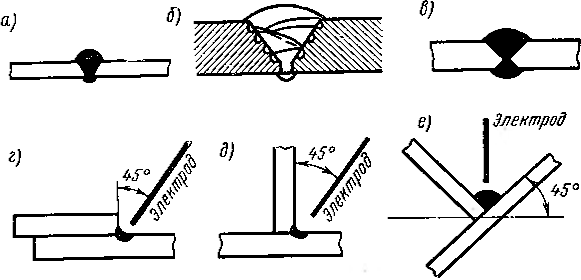

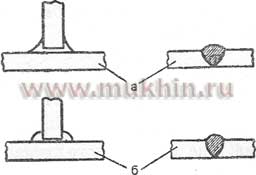

La soudure bout à bout sans arêtes de coupe (Fig. 2, a) s'effectue principalement par pénétration d'un côté du joint. Dans ces cas, il est recommandé d'utiliser des revêtements (acier, cuivre). Parfois, si possible, le joint est soudé avec un rouleau étroit du côté opposé.

Lors du soudage bout à bout d'une couture avec une rainure en V (Fig. 2b, l'arc s'enflamme près du biseau des arêtes et le rouleau en métal est soudé. Selon l'épaisseur de la feuille et le diamètre des électrodes, la soudure est réalisée en une ou plusieurs passes.

En soudage multicouche, chaque couche est nettoyée à fond. Le nombre de couches est déterminé en fonction du diamètre de l'électrode. L'épaisseur de la couche est égale à (0,8 / 1,2) d el.

Pour souder des joints en forme de X (Fig. 2, e) afin de réduire la déformation, les couches sont appliquées en alternance sur les deux côtés de la gorge.

Lorsqu'une soudure angulaire est formée (Fig. 2, d, e), l'électrode est placée à un angle de 45 ° par rapport à la surface de la pièce. En appliquant des valeurs de courant accrues (pour éviter les ruptures de soudure), les deux surfaces à souder sont inclinées de 45 ° par rapport au plan horizontal (soudure de bateau, Fig. 2, e).

Fig. 2. Disposition des rouleaux pour les soudures bout à bout et à filets

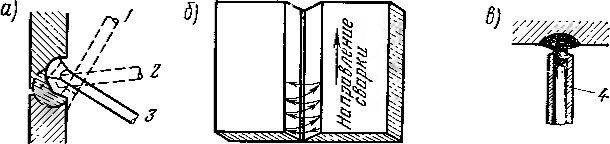

Lors du soudage de joints horizontaux sur un plan vertical (Fig. 3, a), la découpe est confiée uniquement à la feuille supérieure, l'arc est excité au niveau du bord inférieur, puis transféré progressivement vers le bord supérieur biseauté.

Les joints verticaux sont plus difficiles à souder en raison du flux descendant du métal en fusion. Afin de réduire les écoulements de métal, le travail est effectué en arc court et vers le haut (Fig. 3.6), à l'exception des feuilles d'une épaisseur maximale de 1,5 mm.

Soudage joints de plafond (Fig. 3, c) produisent un très court arc (court-circuit de l'électrode sur la pièce). Appliquer des électrodes avec un revêtement réfractaire, qui forme autour de l'électrode "manchon" contenant un flux de gaz directionnel qui maintient le métal de l'électrode.

Fig. 3. Représentation schématique du travail lors du soudage de différentes soudures: 1, 2. 3 - Position de l'électrode; 4 - revêtement

L'augmentation de la longueur de l'arc à 6-10 mm n'a pas d'effet notable sur la qualité de la soudure. Lors du soudage avec une électrode de carbone sur un courant continu de polarité directe, la consommation de cette électrode est négligeable; en travaillant sur la polarité inverse, une carburation du métal peut se produire.

Pour les produits avec des feuilles à rebords d'une épaisseur de 3 mm, le soudage avec une électrode de carbone est effectué sans matériau de remplissage, et pour les produits en feuilles de plus de 3 mm d'épaisseur - avec un limage de la tige de remplissage en arc de cercle.

Outre l'arc d'action directe, vous pouvez utiliser un arc d'action indirecte. Dans ce cas, utilisez deux électrodes en carbone, renforcées dans un support spécial.

La productivité du soudage avec une électrode de carbone sans additif métallique avec une épaisseur d'acier de 1-3 mm atteint 50-60 m / h. Le diamètre de l’électrode de carbone varie de 10 à 25 mm avec un courant de 200 à 600 A.

Méthodes avancées de soudage manuel. L'utilisation de nouvelles méthodes à grande vitesse permet d'augmenter le taux d'utilisation du poste de soudage et d'augmenter considérablement la productivité du soudage manuel. Les méthodes technologiques les plus importantes pour le soudage à haute vitesse sont les suivantes: soudage avec soudage pénétré en profondeur, soudage avec une paire d'électrodes, faisceau d'électrodes, soudage multi-électrodes, soudage avec un arc triphasé avec une électrode allongée, etc.

Le soudage par pénétration profonde (pénétration) (Fig. 4, a) augmente la productivité de 150 à 200%. Les électrodes sont recouvertes d'un revêtement de qualité 1 (revêtu) avec un point de fusion supérieur à celui du métal de la tige d'électrode 2. Le métal en fusion 3 est situé à l'intérieur du lubrifiant 4, qui a la forme d'un manchon conique reposant sur la surface du produit à souder 5. Ce manchon empêche les courts-circuits et facilite le contrôle processus, permet une meilleure utilisation de la chaleur de l'arc et permet une pénétration plus profonde.

Lors du soudage avec une paire d'électrodes, les deux électrodes sont assemblées de telle sorte que l'une s'avère être 30 à 40 mm plus longue que l'autre; le courant est fourni à la longue tige. Ensuite, une couche de revêtement commune (revêtement) est appliquée sur les électrodes. L'arc est formé entre la tige longue et le produit, et la tige courte est fondue en raison de la chaleur excessive de l'arc.

Une variante de soudage avec une paire d'électrodes est la soudure avec un faisceau d'électrodes (3-4 pièces). Lors de la détermination de la quantité de courant, le diamètre total du faisceau d'électrodes est pris, c'est-à-dire

Le schéma de soudage avec un faisceau d’électrodes est illustré à la fig. 4, b. Lorsque l'arc est excité, le courant passe d'abord par la première électrode, puis par les deuxième, troisième et ainsi de suite.

Une variante de cette méthode est le surfaçage à plusieurs électrodes avec un arc de cercle (Fig. 4, c). Plusieurs électrodes sont collectées dans une rangée sous la forme d'un peigne fréquent. Le courant est acheminé d'un pôle vers le produit et l'autre vers toutes les électrodes. L'arc sous une couche de flux se déplace d'une électrode à l'autre ou brûle simultanément à partir de plusieurs électrodes; tandis que le métal de base est légèrement fondu. Pendant le processus de soudage, les électrodes et le flux sont alimentés automatiquement.

Le soudage avec un arc triphasé (Fig. 4, d), comparé au soudage avec un arc monophasé, augmente la productivité de deux à trois fois, réduit la consommation d'énergie d'environ 25% et permet une pénétration plus profonde des produits à souder. Les deux premières phases de la source de courant 1 sont connectées séparément à deux électrodes parallèles 2 à revêtement épais. la troisième phase est connectée au produit 3. Une fois fermés, trois arcs sont formés. Ils assurent la stabilité et la fiabilité du processus de soudage.

Fig. 4. Méthodes d'appariement manuel à haute vitesse: a - soudage par fusion profonde; b - électrodes de soudage par faisceau; in - soudage multi-électrodes sous la couche de flux; d - soudage à l'arc triphasé; e - soudage avec une électrode couchée: 1 - soudage bout à bout avec une électrode; 2 - fromage dans le joint avec un faisceau d'électrodes; 3 - joint en T de soudure

Par la vitesse, les méthodes peuvent être attribuées au soudage de l’électrode allongée (Fig. 4, d). Une électrode avec un revêtement de haute qualité ou un faisceau d'électrodes est placée dans le rognage des pièces avec un joint bout à bout 1, 2 ou à un angle avec un joint en T 3. Le soudage avec une électrode allongée peut être effectué avec un courant continu et alternatif, mais le soudage avec un courant continu de polarité directe donne les meilleurs résultats. Le courant est appliqué à l'électrode et au produit.

Courant de soudage

Qu'en est-il du courant de soudage? Comme vous l’avez déjà compris, j’espère, plus le courant de soudage est important, plus l’énergie transférée dans la zone de soudage est importante, plus le métal fond et plus profonds, plus les produits «épais» que vous pouvez connecter. Et pour transmettre un courant de plus grande force, un conducteur plus épais est nécessaire. En conséquence, nous pouvons obtenir une relation directe: l'épaisseur du métal - l'épaisseur de l'électrode - la force du courant. Souvent, sur les machines à souder, appliquer des plaques correspondant à l'épaisseur de l'électrode et au courant de soudage. Je vous recommande de ne pas considérer ces tables comme un dogme. Il ne s'agit que d'un point de départ pour la navigation. Pour le ménage, vous aurez assez de courant jusqu’à 160A, ce qui vous permettra d’utiliser une électrode de 4 mm. Dans ma mémoire, j'ai très rarement utilisé ce diamètre des électrodes. Fondamentalement - il est 2 et 3 mm. Il existe également un diamètre de 2,5 mm pour les électrodes des marques UONI-13/45, 15/55, NIAT-3M (types pour les aciers au carbone). La force du courant de soudage peut être déterminée approximativement par la formule suivante: I = Kdel. Où K est un facteur expérimental égal à 40-60 mm pour les électrodes en acier à faible teneur en carbone et à 35-40 mm pour les électrodes avec une tige en acier fortement allié, et del est le diamètre de votre électrode.

Coupe de métal par soudure, machine à souder, gravure

Maintenant, discutons - que se passe-t-il si nous prenons une électrode de 2 mm de diamètre pour une tôle d'acier de 2 mm et que le courant est réglé à environ 100 A, ce qui correspond généralement à un diamètre d'électrode de 3 mm? Ce qui va arriver, c’est que l’électrode et l’acier vont commencer à fondre et à s’évaporer activement. Pour introduire l'électrode dans la zone de soudage, il faudra être très intensif. Pas de bain, vous obtenez, et obtenez soi-disant. brûlure. Cela semble être une nuisance, mais nous l’avons bien fait - nous allons commencer à déplacer l’électrode progressivement, en contrôlant l’apparition de la brûlure. Et voilà, on coupe l'acier! Et, ainsi, vous pourrez couper une feuille assez épaisse. Bien entendu, la qualité des arêtes sera bien inférieure à celle obtenue avec une meuleuse d'angle (meuleuse d'angle), mais cette méthode est parfois tout à fait applicable lorsqu'il n'y a pas d'exigence élevée en matière de qualité des arêtes. Le courant utilisé pour couper le métal est généralement supérieur de 25 à 30% au courant requis pour le soudage.

Position de l'électrode pendant le soudage. Porte-électrode, derzhak

L'électrode que vous insérez dans le porte-électrode (les soudeurs l'appellent "porte-étiquette"). Il doit être confortable, léger, il doit s'agir de rainures pour installer l'électrode à différents angles. Il existe de nombreux porte-électrodes différents pour la conception et l'application. En règle générale, les fabricants bien connus complètent machines à souder porte-électrodes assez décent, et vous n'avez pas besoin de penser à leurs modifications. Lorsque vous insérez l'électrode dans le support, veillez à vérifier (en basculant) la fiabilité de son montage dans le support. Sinon, un arc se produira au point d'attache et l'arc sera instable ou ne s'allumera pas du tout.

Alors, comment tenons-nous l'électrode? Par rapport au plan de couture, il peut s’agir d’un angle de 30 à 60 ° par rapport à la verticale ou d’un angle droit. Lorsque vous effectuez des coutures verticales de bas en haut, l'angle doit être de 45 à 50 ° par rapport à l'horizontale. Si de haut en bas - 10-20 ° par rapport à l'horizontale. De plus, le processus est déterminé par la direction du mouvement. Lorsque vous souder avec un angle "en avant" (éloigné de vous), la profondeur de pénétration diminue, la hauteur de la convexité du joint diminue, mais la largeur du joint augmente nettement, ce qui permet de recommander cette position pour l'assemblage de métaux de faible épaisseur. Dans ce cas, la matière fondue et le laitier se déplacent devant l'électrode. Cette méthode présente un certain nombre d'inconvénients: par exemple, une grande quantité de scories liquides s'accumule devant l'électrode, elle s'écoule sur le métal et empêche le maintien de l'arc. Les fuites et les inclusions de laitier sont possibles. Dans ce cas, vous devez aligner la position de l'électrode sur la verticale.

D'une manière générale, vous observerez comment le flux de métal et l'arc "repoussent" la masse fondue dans le bain de soudure et observerez la différence à différentes positions de l'électrode.

Le soudage à "angle droit" (l'électrode s'éloigne de vous) permet au laitier liquide de se déplacer dans le sillage du bain de soudure, recouvrant le métal de soudure liquide juste derrière l'électrode. Cela garantit la formation d'un rouleau de qualité.

En outre, lors du soudage avec des électrodes à revêtement de rutile, l'inclinaison de l'électrode par rapport au futur joint doit toujours être supérieure à celle des électrodes avec le revêtement principal.

La méthode la plus courante est " angle arrière".

Lors du soudage en arrière, la profondeur de pénétration et la hauteur du renflement augmentent, mais la largeur diminue. Le réchauffement des bords ne suffit pas, par conséquent, la non-fusion et la formation de pores sont possibles. Si l'électrode est trop inclinée, vous verrez que les scories sont poussées hors du bain sous l'influence de l'arc, exposant ainsi le métal. Cela provoque le métal à refroidir rapidement. Cela affecte négativement la qualité de la couture. La couture s'avère inégale, les échelles et les différences significatives le long des bords du métal de base. Il est nécessaire de maintenir un angle afin que le laitier liquide suive immédiatement l'électrode et ne soit pas forcé par la force de l'arc.

Banc de jardin à faire soi-même dans son chalet d'été ...

Conception de banc de jardin. Comment faire de vos propres mains un magasin confortable dans le pays ...

Piliers clôture clôture avec leurs propres mains. Mettez, installez, creusez ...

Poteaux de clôture, clôtures. Nous allons faire un bon support pour la clôture, de sorte que la clôture ...

Comment éliminer une fuite dans le système de chauffage, chaudière ....

Que faire avec une petite fuite dans le système de chauffage? ...

Connectez l'aluminium, le fil de cuivre. Câblage Appartement, maison, ...

Comment connecter l'aluminium et fil de cuivre? Connexion de fils de cuivre et d'aluminium ...

Notes explicatives - exemples, modèles, modèles ...

Note explicative Échantillon La structure correcte, les instructions, les explications sur ...

Comment réparer le réfrigérateur. Défauts - ne pas congeler ...

Examen des problèmes de réfrigération et de leur élimination. ...

Aggloméré, aggloméré. Propriétés, qualités, application, utilisation ...

Expérience réussie dans l'utilisation des panneaux de particules. Propriétés du carton gris. Utilisation appropriée dans la fabrication de ...

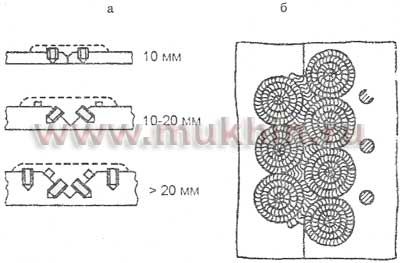

Fig. 78 .: a - obtenir des rouleaux larges; b et c - réchauffer un côté du rouleau; g - réchauffer les deux côtés du rouleau

Fig. 79.

Lors du soudage des joints en position basse, le soudeur effectue trois mouvements de base avec l'électrode: abaisse l'électrode pour maintenir une longueur d'arc constante pendant la fusion de l'électrode; déplace l'électrode le long de l'axe de la couture pour remplir la découpe, et produit également des mouvements transversaux avec l'extrémité de l'électrode pour obtenir un rouleau de soudure d'une largeur donnée. Les schémas de mouvement pour l'extrémité de l'électrode sont illustrés à la Fig. 78. Un mauvais guidage des électrodes pendant le soudage peut entraîner une mauvaise pénétration et une porosité insuffisante de la soudure.

Pour obtenir une pénétration et une soudure bien formée, l'amplitude des oscillations transversales de l'électrode ne doit pas dépasser deux à trois diamètres de l'électrode. Lors du soudage de métal mince et des premières couches d'une soudure multicouche, l'électrode est réalisée sans oscillations transversales. Selon la position dans l'espace, les coutures sont divisées en bas, vertical et plafond (Fig. 79). Le plus pratique consiste à souder en position basse.

Méthodes technologiques de soudage des aciers de construction

Dans les joints soudés de aciers de construction En raison de la limite d'élasticité accrue et de la tendance au durcissement, il se produit une auto-contrainte mécanique et structurelle plus importante que dans le soudage de l'acier à faible teneur en carbone.

Fig. 80 Contours des joints dans les structures soumises à des charges dynamiques: a - transition en douceur; b - transition par étapes

Les contraintes propres, additionnées aux contraintes de la charge externe, réduisent l'efficacité des coutures, les rapprochant de l'état de fragilité. La tâche du concepteur est de choisir une forme rationnelle de la structure et la technologie appropriée, dans laquelle les contraintes propres seront minimes. Prof. GA Nikolayev recommande ce qui suit lors de la conception et de la mise en œuvre de structures soudées:

- éviter dans les joints soudés une augmentation de la section et de la longueur des joints ainsi que l'accumulation de joints dans un noeud et leur intersection non justifiée par le calcul;

- les joints soudés dans des éléments soumis à une charge dynamique et variable doivent avoir des transitions douces entre la soudure et le métal de base et ne doivent pas créer de changement graduel dans la section transversale du joint soudé (Fig. 80);

- lors du choix des électrodes, procéder à partir des données expérimentales d'essais mécaniques des joints soudés pour cet acier et de la tendance des joints à la formation de fissures.

![]()

Fig. 81 .: 1, 2, 3 - couches superposées successivement

Le soudage des aciers de construction peut être effectué avec différentes méthodes technologiques. Lors du soudage d'acier mince, le soudage en une seule passe est utilisé. Lors du soudage manuel de boucles fermées, un soudage en une passe pour réduire les contraintes résiduelles est produit par étapes, de sorte que les contraintes causées par un segment de la soudure soient compensées par un autre. Lors du soudage d’aciers épais, le soudage multicouches est réalisé avec un intervalle de temps réduit entre le recouvrement de couches individuelles, dans lequel chaque couche successive se superpose à la couche précédente non encore refroidie, et utilise la technique dite du procédé en cascade (Fig. 81). Cette méthode réduit la surchauffe des métaux de base et fournit une largeur plus petite de la zone affectée par la chaleur.

En outre, ils utilisent la technique de soudage multicouche avec des intervalles de temps importants entre l'imposition de couches individuelles, dans laquelle chaque couche précédente a le temps de refroidir à 150-200 ° avant de l'appliquer, et dans ce cas chaque couche de soudure et la zone de métal de base qui l'entoure subissent une trempe et un revenu. .

Dans les cas où les procédés technologiques mentionnés ci-dessus sont insuffisants et que des fissures se produisent pendant le soudage, le produit est chauffé avant le soudage à une température d'environ 150 à 200 ° C afin de réduire les contraintes résiduelles. Les produits soudés en aciers de construction sont souvent soumis à un traitement thermique, à la fois pour atténuer les contraintes et pour augmenter la résistance à la trempe, selon les modes définis en fonction de la nuance de l'acier. Par exemple, lors du soudage de l’acier 30HGS souder à l'état initial, il a une résistance à la traction de 760 MPa et un allongement de 18% et, après trempe à 880 °, la résistance à la traction augmente jusqu'à 1290 MPa avec une diminution de l'allongement relatif jusqu'à 9%.

Le soudage des joints bout à bout sans préparation des bords est réalisé en superposant sur un côté du joint un rouleau plus large avec pénétration des bords du joint sur toute l'épaisseur. Lorsque cela est possible, une fois que le métal et les scories ont été déchiquetés, le joint est soudé avec un rouleau à filetage étroit.

Fig. 82

Fig. 83

Les soudures avec préparation des arêtes en V sont réalisées en une ou plusieurs couches, en fonction de l'épaisseur du métal soudé. Lorsque vous soudez plusieurs couches avec le premier rouleau (couche), soudez le haut de la couture, puis après avoir soigneusement enlevé le métal couche par couche avec un ciseau et une brosse métallique, posez les autres couches dans l'ordre indiqué à la fig. 82. L'épaisseur de chaque couche est en moyenne de 5 à 6 mm. Après le remplissage de la totalité de la coupe, la soudure du joint est réalisée de l’arrière.

Le soudage des joints en forme de X afin de réduire les déformations est réalisé en appliquant alternativement des couches des deux côtés de la gorge.

Lors du soudage de joints angulaires chevauchants, tavrovyh et joints de coin ont des difficultés à réaliser des soudures de haute qualité associées à la possibilité d'obtenir un angle de coin neprovara et un affaissement du métal sur un plan vertical. Afin d’éliminer les difficultés ci-dessus, ces coutures sont effectuées à la position «dans le bateau» (Fig. 83). Dans ce cas, la soudure est réalisée de la même manière qu'avec une gorge de soudure bout à bout en forme de V.

Le soudage de joints verticaux et horizontaux dans un plan vertical est plus difficile que le soudage en position basse. La soudure de métal en fusion sous l’effet de la gravité a tendance à s’écouler. Le soudage des coutures verticales s'effectue principalement de bas en haut. Lors du soudage de joints en position de plafond, la possibilité de gouttes de métal augmente. La tenue du bain de métal en fusion est obtenue grâce à la pression de l’arc et aux forces de tension superficielle. Le transfert de gouttelettes de métal de l'électrode au métal de base pendant le soudage au plafond n'est possible que s'il existe un arc court. Pour le soudage au plafond, des électrodes avec des revêtements réfractaires formant une coupelle (à l'extrémité de l'électrode) sont utilisées pour retenir la goutte de métal liquide. Avec des compétences insuffisantes du soudeur en soudage en position en hauteur, un manque de pénétration et des découpes dans le joint sont possibles, ce qui peut réduire les propriétés mécaniques du joint soudé.

Sélection du mode. La qualité du joint soudé dépend du bon choix du mode de soudage. Le choix du mode de soudage signifie le choix du diamètre de l'électrode, de l'intensité du courant de soudage, de la vitesse de soudage en fonction des dimensions et de la forme du produit, du type de connexion, du matériau du produit et de l'électrode. Tout d'abord, en fonction de l'épaisseur du métal et du type de joint soudé, le diamètre de l'électrode est choisi. Le diamètre de l'électrode doit être aussi grand que possible afin de garantir des performances de soudage maximales. L'utilisation d'un trop grand diamètre d'électrode, en particulier avec une faible épaisseur de métal, peut provoquer une brûlure. Sélectionnez ensuite l'intensité de courant requise, qui dépend principalement du diamètre de l'électrode, mais dépend également de l'épaisseur du métal à souder, du type de joint, de la vitesse de soudage, de la position du cordon de soudure dans l'espace, du revêtement de l'électrode et de sa longueur de travail.

Sélection du courant et du diamètre de l'électrode. L'intensité du courant de soudage est choisie en fonction de la marque et du diamètre de l'électrode, en tenant compte de la position du joint dans l'espace, du type de connexion, de l'épaisseur et de la composition chimique du métal à souder, ainsi que de la température ambiante. Lorsque l’on tient compte de tous les facteurs, il est nécessaire de s’efforcer de travailler à la plus grande intensité de courant possible. Pour la sélection de l'intensité du courant de soudage, des dépendances sont utilisées: Isb = 50d, Isb = (20 + 6d) de,

où de est le diamètre de la tige de l'électrode, tout en respectant certains amendements. Si l'épaisseur du métal<1,5 dэ при сварке в нижнем положении, то Iсв уменьшают на

10-15% по сравнению с расчетным. Если толщина металла больше 3 dэ, то Iсв необходимо увеличить на 10-15% по сравнению с расчетным. При сварке на вертикальной

плоскости Iсв уменьшают на 10-15% , в потолочном положении - на 15-20% по

сравнению с нормально выбранной силой тока для сварки в нижнем положении.

Ориентировочные режимы сварки приведены в табл. 48.

|

Tableau 48. Dépendance de l'intensité du courant de soudage par rapport au diamètre de l'électrode |

|||

| Diamètre de l'électrode, mm | La force du courant de soudage, et | Diamètre de l'électrode, mm | La force du courant de soudage, et |

| 1,5 | 25-40 | 6 | 280-360 |

| 2 | 60-70 | 7 | 370-450 |

| 3 | 100-140 | 8 | 450-560 |

| 4 | 160-200 | 10 | 750-850 |

| 5 | 220-280 | ||

Lors du soudage avec des électrodes de haute qualité, le courant doit être réglé conformément aux données spécifiées dans les passeports ou les certificats de ces électrodes. Le diamètre de l'électrode est choisi en fonction de l'épaisseur du métal soudé, du type de joint soudé, de la position de la soudure dans l'espace, des dimensions de la pièce, de la composition du métal soudé. Lors du soudage bout à bout de métal d'épaisseur de 4 mm, des électrodes de diamètre égal à l'épaisseur du métal soudé sont utilisées. Lors du soudage de métaux épais, des électrodes d'un diamètre de 4 à 8 mm sont utilisées, à condition que le métal de base soit soudé. Dans les soudures bout à bout multicouches, la première couche est constituée d'une électrode d'un diamètre de 3 à 4 mm, les couches suivantes sont constituées d'électrodes d'un plus grand diamètre. Le soudage en position verticale est effectué à l'aide d'électrodes dont le diamètre ne dépasse pas 5 mm. Les joints de plafond réalisent des électrodes dont le diamètre ne dépasse pas 4 mm.

Soudage des aciers faiblement alliés. Pour le soudage à l'arc d'aciers faiblement alliés, les modes suivants sont utilisés.

Avec une épaisseur de métal de 1-2 mm:

Avec une épaisseur de métal de 2-5 mm:

Avec une épaisseur de métal de 5 - 10 mm:

Lorsque l'épaisseur du métal est supérieure à 10 mm:

Les valeurs de courant spécifiées correspondent à la soudure en position basse. Lors de la réalisation de joints verticaux et de plafond, ceux-ci sont réduits de 10 à 20% et des électrodes d’un diamètre n’excédant pas 4 mm sont utilisées.

Le soudage des aciers de construction à faible teneur en carbone est produit par des électrodes avec des revêtements fluorure-calcium.

Les aciers au chrome-silicium-manganèse sont sujets à la trempe et à la fissuration pendant le soudage.

Les aciers contenant jusqu'à 0,2% de carbone sont bien soudés par la méthode de l'arc. Les nuances d'acier 30HGS et 35XGC soudent davantage. Utilisez des joints bout à bout, des chevauchements, des coins et des coins. Le rapport entre l'épaisseur du métal soudé ne doit pas dépasser: avec des joints d'aboutement 1: 2, avec des joints à recouvrement et des joints 1: 6. Pour le soudage de structures en acier de nuances 30HGSA et 30HGSNA, des électrodes avec revêtement en fluorure de calcium ont été utilisées. Le soudage est effectué en position basse et verticale avec un arc court (roulement) sur la surface nue, sous un courant continu de polarité inverse. Les modes de soudage sont les suivants:

Pour le soudage de pièces d'épaisseur différente, le diamètre de l'électrode et la force du courant sont choisis par rapport à un élément plus épais, mais une force de courant plus faible est prise parmi les éléments indiqués; L'arc est dirigé vers un élément plus épais.

Pendant le soudage au gaz, le chrome et le silicium brûlent partiellement, ce qui provoque des inclusions d'oxydes, des scories et une fusion incomplète dans le bain de soudure. Pour éviter cela, le soudage est effectué avec un embout créant une flamme d’acétylène d’une capacité de 75 à 100 dm3 / h pour 1 mm d’épaisseur de métal, une flamme normale. Des fils à faible teneur en carbone Sv-08 et Sv-08A ou des fils de Sv-18KhGSA et Sv-18XMA sont utilisés comme additifs.

Soudage des aciers fortement alliés. Un grand nombre de types d'électrodes ont été développés, ce qui permet de souder avec succès presque tous les aciers fortement alliés. Ces électrodes ont un revêtement de fluorure de calcium et sont utilisées lors du soudage à courant continu de polarité inverse dans toutes les positions spatiales.

Les aciers au chrome-nickel ont une résistivité électrique élevée (5 fois supérieure à celle des aciers à faible teneur en carbone), une faible conductivité thermique, sont sensibles à la surchauffe. Ils utilisent donc des modes basse énergie pour leur soudage, à savoir:

Pour la même raison, la longueur de l'électrode est inférieure à celle utilisée lors du soudage d'acier à faible teneur en carbone.

Fig. 84 .: a - installation de poteaux avec préparation du bord en forme de V; b - soudage de goujons

Le soudage au gaz des aciers résistant à la corrosion nickel-nickel-nickel est effectué avec une flamme d'acétylène normale. La flamme oxydante n'est pas autorisée car elle provoque l'épuisement du chrome. Fil d'apport utilisé avec une teneur minimale en carbone, avec du niobium ou du titane, marques Sv-02H19N9, Sv-06H19N9T ou Sv-08H19N10B.

Pour le soudage des aciers inoxydables au chrome, les mêmes électrodes et modes peuvent être utilisés que pour le soudage des aciers au nickel-chrome. Le soudage au gaz des aciers au chrome est effectué avec une flamme d’acétylène normale d’une capacité de 70 dm3 / h pour 1 mm d’épaisseur de métal. En tant qu’additif, on utilise les qualités de fil Sv-02Kh19N9 ou Sv-06Kh19N9T avec titane. Avant le soudage, les bords sont rognés à un éclat métallique. Fil de soudage à vitesse maximale, sans interruption ni réchauffage.

Soudure en fonte. Lors du surfaçage de la fonte, l'acier ne se lie pas bien à celle-ci en raison de leur retrait différent. De plus, l'acier soudé à la fonte est enrichi en carbone dans la zone de fusion, devenant fragile, sujet à la trempe et à la fissuration. Par conséquent, lors du soudage de la fonte avec des électrodes en acier ordinaires, des goujons en acier sont placés sur les filets de manière échelonnée pour une adhérence plus fiable du métal soudé à l'âme sur les bords (fig. 84).

Les électrodes avec un revêtement fluorure-calcium sont utilisées pour le soudage et le surfaçage sans chauffage des pièces en fonte et des défauts de soudure dans les pièces moulées. Le soudage peut être effectué en position basse et verticale. Un courant continu de polarité directe est appliqué, un courant alternatif peut être utilisé. Les modes de soudage sont les suivants:

Le soudage est effectué sur des sections de 30 à 60 mm de long. Le revêtement de fluorure de calcium se compose de 50% de poudre de fer, 27% de marbre, 7,5% de spath fluor, 4,5% de quartz, 2,5% de ferromanganèse, 2,5% de ferrosilicium, 6,0% de ferrotitane, 0,5% soda La tige d'électrode est en cuivre M-2 ou M-3. Les électrodes permettent de souder dans les positions inférieure, verticale et à mi-plafond. Un courant continu de polarité inverse est utilisé: avec un diamètre d'électrode de 3 mm - 90-110 A; 4 mm - 120-140 A; 5 mm - 160-190 A. Les pièces responsables en fonte sont soudées avec leur chauffage préliminaire.

Avant de brasser, l'endroit défectueux est soigneusement coupé et nettoyé. La découpe doit avoir des contours lisses sans angles vifs, dans lesquels le métal liquide ne doit pas s'allier au métal de base. La surface à souder est placée horizontalement et autour d'elle est disposée une forme de plaques de graphite ou de charbon, étroitement adjacentes à la surface, empêchant l'écoulement du métal en fusion et donnant la forme souhaitée au joint. Parfois, ils utilisent une forme d'argile réfractaire ou de terre à mouler, mélangée à du verre liquide, qui doit être séchée à 50 ° C.

Pour chauffer l'article est placé dans un four ou un cornet. Pour éviter des déformations et des fissures importantes dans la pièce, le chauffage doit être effectué lentement et de manière uniforme. Une fois la pièce chauffée à la température souhaitée, l’espace formé par la forme est rempli de métal en fusion de l’électrode. Les gros défauts sont soudés et démontés dans des zones séparées par des plaques de graphite bien ajustées à la surface du métal. Les zones voisines pour fournir une plus grande densité remplie de sable. Afin de ne pas prendre de pause lors du changement d'électrodes, deux soudeurs effectuent alternativement le soudage.

Lors du soudage de la fonte chauffée, des tiges de fonte sont utilisées. Le soudage est effectué sur un courant alternatif ou continu de polarité directe. Le revêtement a la composition suivante: 25% de craie, 41% de graphite, 25% de spath fluor, 9% de ferromanganèse, 30% de verre liquide en poids du mélange sec. L'épaisseur du revêtement est de 0,2-0,3 mm sur la partie. Courant pour une tige de 6 mm de diamètre - 200-300 A; 8-10 mm - 300-450 A; 10 mm - 450-600 A; 12-15 mm - 680-700 A.

La soudure au gaz de la fonte est l’un des moyens les plus fiables d’obtenir un métal de soudure ayant des propriétés similaires à celles du métal de base. La soudure au gaz de la fonte grise est préférable à l’utilisation du préchauffage. Les bords en biseau forment un côté (en forme de V), avec un angle d'ouverture de 90. Les bords sont soigneusement nettoyés de l'huile, de la rouille et de la saleté avec une brosse ou un sableur et chauffés par une flamme de brûleur. On utilise comme barres de remplissage des tiges de fonte d'un diamètre de 6, 8, 10, 12, 14 et 16 mm et d'une longueur de 400 à 700 mm. Le diamètre de la tige est pris égal à la moitié de l'épaisseur du métal de base.

Soudage de métaux non ferreux et d'alliages. En raison de la conductivité thermique élevée du cuivre, le soudage à l'arc nécessite l'utilisation d'un courant à haute résistance. La fluidité du cuivre étant supérieure à celle de l'acier, les bords des tôles à souder doivent être assemblés étroitement, avec un espace minimum, ou soudés sur un revêtement en acier. L'angle d'ouverture des bords doit être de 70 ± 5. Du cuivre de plus de 6 mm d'épaisseur est soudé avec préchauffage, des tôles de 1 à 3 mm d'épaisseur - avec rebord, sans métal d'apport. Après soudure, des tôles minces (moins de 6 mm) sont forgées à froid et des tôles épaisses, à une température de 200 à 300 ° C. Le soudage est effectué avec une électrode de carbone ou de métal utilisant des fondants et des revêtements.

Soudage de l’arc long du fil d’électrode de carbone (10-15 mm) à une tension continue de polarité continue de 40-55 V. Les modes de soudage sont les suivants:

Lors du soudage du cuivre avec une électrode métallique, des électrodes en cuivre composées de fil M1, M2 et M3 ou de bronze BrKMts-3-1 avec revêtements sont utilisées. Elles comprennent du ferromanganèse, du ferrosilicium et du cuivre siliceux en tant que désoxydants. Les modes de soudage sont les suivants:

Du cuivre d’une épaisseur allant jusqu’à 10 mm est soudé à la flamme d’acétylène d’une capacité de 150 dm3 / h pour 1 mm d’épaisseur de métal. Lors du soudage de tôles plus épaisses, la puissance de la flamme de l'acétylène augmente ou est utilisée pour souder simultanément avec deux torches. La flamme ne devrait être que réparatrice; un excès d'oxygène dans la flamme entraîne l'oxydation du cuivre. Les métaux jusqu’à 2 mm d’épaisseur sont soudés bout à bout sans additif et renferment de l’amiante ou du graphite par le dessous pour empêcher le métal de couler de couler; avec une épaisseur de plus de 3 mm, on utilise un chanfrein en forme de V, avec des angles d'ouverture de 90 et un arrondi d'au moins 1,5-2 mm (1/5 de l'épaisseur de la feuille); d'épaisseur supérieure à 10 mm, on utilise un chanfrein en forme de X et le soudage est effectué simultanément des deux côtés en position verticale avec deux torches.

La tige de remplissage doit être en cuivre pur (électrolytique) ou en cuivre, contenant jusqu'à 0,2% de phosphore et 0,15 à 0,30% de silicium, qui sont des agents désoxydants. Le soudage à l'arc du bronz produit des électrodes de charbon ou de métal. Lors du soudage avec une électrode en carbone, un courant continu de polarité directe est utilisé: 25 à 35 A pour 1 mm de diamètre d'une électrode ayant une taille de 5 à 12 mm (généralement de 6 à 8 mm), tension d'arc de 40 à 45 V, longueur de 20 à 26 mm. Lors du soudage, il convient d'utiliser des flux de bronze à l'aluminium actifs contre l'oxyde d'aluminium. Tige de remplissage enrobée de flux en tant que revêtement. Pour éliminer les oxydes du bain, l'électrode et la tige effectuent des mouvements transversaux en zigzag. Il est recommandé d’utiliser le préchauffage à une température de 250 à 350 ° C pour améliorer la qualité du soudage.

Pour le soudage du bronze à l’étain, utiliser des baguettes de composition: 8% de zinc, 3% d’étain, 6% de plomb, 0,2% de phosphore, 0,3% de nickel, 0,3% de fer, le reste étant du cuivre. Pour le soudage des autres bronzes, utilisez une barre de même composition que le métal de base.

L'électrode de soudage en métal bronz est largement utilisée. Les meilleurs résultats sont obtenus en soudant sur un courant continu de polarité inverse; courant 30-40 A par 1 mm de diamètre de l'électrode. Lorsque vous utilisez un courant alternatif pour augmenter la stabilité de l'arc, le courant est augmenté à 75-80 A par 1 mm du diamètre de l'électrode ou un oscillateur est utilisé. Lors de la préparation des arêtes, l'angle de coupe total est compris entre 70 et 80 °. Le fil d'électrode est de même composition que le métal de base. Pour la plupart des marques de bronze fondu, si les exigences en matière de résistance à la corrosion le permettent, utilisez des électrodes en bronze de marque BrKMtsZ-1 (3% de silicium, 1% de manganèse, le reste étant du cuivre). Les bronzes en aluminium sont soudés avec des électrodes en bronze contenant 10% d'aluminium et 3 à 5% de fer.

La soudure au gaz de bronze est utilisée dans la réparation de pièces moulées. La flamme de soudage doit être réductrice, car la flamme d'oxydation augmente la combustion de l'étain, du silicium, de l'aluminium. En tant que tige de remplissage utilisant un fil ou des tiges, de composition similaire au métal de base. Compte tenu de la combustion de l'étain pendant le soudage, il est souhaitable que sa teneur dans le pain soit supérieure de 1 à 2% à celle du métal de base; jusqu'à 0,4% de silicium est introduit dans le fil sous forme de désoxydant. La bordure doit être en forme de V avec un angle de couture de 60-90. Pour les défauts traversants, un revêtement d’amiante ou de graphite est placé en dessous pour éviter les fuites du métal soudé. Appliquer des fondants de la même composition que pour le soudage du cuivre et du laiton. Le bronze à l'aluminium est soudé avec des fondants utilisés pour le soudage au gaz d'alliages d'aluminium.

Pour le soudage à l'arc du laiton avec une électrode en métal, un courant continu de polarité directe est utilisé. Le soudage est effectué dans la position la plus basse par un arc court. Le courant pour une électrode de 5 mm de diamètre est compris entre 250 et 275 A. Le soudage est effectué à une vitesse d'au moins 0,3 à 0,4 m / min. Après soudure, la soudure est forgée puis recuite à 600-650 ° C. Le fil de laiton de composition suivante est utilisé comme électrode: 38,5 à 42,5% de zinc, 4 à 5% de manganèse, 0,5% d'aluminium, 0,5 à 1,5% de fer, 1% d'autres impuretés, le reste étant du cuivre. .

Le soudage des nuances de laiton L62, L062-1 et autres peut également être effectué avec une électrode de carbone sur un courant continu de polarité directe. Bords de soudure préparés par des méthodes mécaniques. Des baguettes en laiton LC80-3 contenant 3% de silicium sont utilisées comme matériau de remplissage. La tension de l'arc est de 30 à 40 V; Les modes de soudage sont les suivants:

| Épaisseur du métal, mm | 3 | 5 | 10 | 14-16 |

| Diamètre de l'électrode, mm | 6 | 10 | 18 | 20 |

| Diamètre de la tige de remplissage, mm | 4 | 6 | 8 | 10 |

| Courant, A | 180-200 | 240-270 | 400-450 | 450-550 |

Le laiton est plus difficile à souder à l'arc, il est donc généralement soudé par gaz. Pour réduire l’évaporation du zinc, le soudage du laiton est effectué avec une flamme oxydante avec un excès d’oxygène de 30 à 40%, c’est-à-dire que 1,3 à 1,4 m3 d’oxygène sont introduits dans 1 m3 d’acétylène. Dans ce cas, un film liquide d'oxyde de zinc se forme à la surface du bain de soudure, ce qui réduit son évaporation. L'excès d'oxygène oxyde l'hydrogène de la partie principale de la flamme, ce qui diminue l'absorption d'hydrogène par le métal liquide.

Avant de souder, les bords du laiton sont polis avec un papier sablé, une lime ou une brosse métallique. S'il y a une couche d'oxydes à la surface, le laiton est empoisonné dans une solution d'acide nitrique à 10%, puis lavé à fond avec de l'eau chaude. Les bords sont coupés selon le même angle que lors du soudage de l'acier.

Pour le soudage à l'arc des qualités d'aluminium pur A6, AD0, AD1 et autres, utilisez des électrodes avec une tige en fil d'aluminium des qualités AD1 ou AB-2T. Le soudage est effectué dans les positions inférieure et verticale avec un courant continu de polarité inverse. Avec un diamètre d'électrode de 4 mm, l'intensité du courant est de 120-140 A, avec un diamètre de 5 mm - 150-170 A, 6 mm - 200-240 A. Le soudage est effectué avec préchauffage à une température: avec une épaisseur de métal de 6-9 mm - 200-250 ° C, 9-16 mm - 250-350 ° C

Le fil de soudure est l'arc le plus court possible sans oscillations transversales de l'électrode. Après le soudage, le laitier est retiré de la soudure en le rinçant à l'eau chaude et en le frottant avec des brosses en acier. Pour le soudage de la coulée d'alliages d'aluminium-silicium (AL-2, AL-3, AL-5, AL-9, AL-11), des électrodes avec une tige en fil d'aluminium de marque Sv-AKZ-Sv-AK10 sont utilisées. Avant le soudage, la surface en aluminium doit être dégraissée avec un solvant (essence, acétone, dichloroéthane) et nettoyée mécaniquement à l'aide d'une brosse métallique rotative en acier d'un diamètre de 0,15 mm.

Lors du soudage d'alliages d'aluminium moulés, la longueur de la section chauffée doit être d'au moins 200 mm. Avec une épaisseur maximale de 14 mm, le joint est soudé en 1-2 couches, sur 14 mm - en 2-3 couches. Pour obtenir une structure à grain fin du métal fondu, le refroidissement de la pièce après le soudage doit être lent. Pour réduire les contraintes internes des pièces en alliages de fonte, elles sont recuites après soudage à une température de 250 à 350 ° C avec refroidissement lent ultérieur.

Le soudage au gaz de l'aluminium et de ses alliages donne de bons résultats avec une sélection appropriée du mode de soudage, la disponibilité des compétences appropriées du soudeur et l'application de flux qui dissolvent le film d'oxyde. Le bon choix de la puissance de la flamme est important car l’oxyde d’aluminium, qui ferme le bain de soudure, empêche le soudeur de voir le début de la fusion du métal. Si la flamme est trop puissante, ce moment peut être manqué et la pénétration du métal, difficile à corriger, se forme.

Lors de la soudure au gaz, un fil de la même marque que le métal à souder est utilisé. Il est préférable de souder les alliages traités thermiquement et les AMC avec un fil contenant 5% de silicium, ce qui augmente la fluidité du métal fondu, réduit le retrait et donne de meilleurs résultats. Il est recommandé de souder les alliages d’aluminium moulé avec du fil d’aluminium pur. L'aluminium et ses alliages sont de préférence soudés en utilisant une flamme réductrice ou une flamme avec un léger excès d'acétylène. L'angle d'inclinaison de l'embout par rapport au métal à souder est compris entre 30 et 35, l'angle d'inclinaison de la barre est compris entre 40 et 45. Le forgeage facile à froid est autorisé.

Des méthodes de soudage à l'arc d'alliages de magnésium avec une électrode métallique ont été développées. Le revêtement utilisé est un mélange de sels de fluorure ou leur mélange avec des sels de chlorure. La teneur en sels de fluorure doit être comprise entre 10 et 30%. Le revêtement est dilué avec de l'eau et appliqué sur un fil en alliage de magnésium, de composition correspondant au métal à souder, en une couche de 1-1,1 mm d'épaisseur avec un diamètre de fil de 4 mm et de 1,4-1,5 mm avec un diamètre de 8 mm. Le soudage est effectué uniquement dans la position la plus basse par courant continu de polarité directe. Les modes de soudage sont les suivants:

Après le soudage, la pièce est refroidie lentement, lavée à l’eau chaude et oxydée. Les alliages de magnésium sont soudés de manière satisfaisante avec une flamme à gaz, mais nécessitent l'utilisation de fondants pour éliminer le film réfractaire d'oxyde de magnésium. Les modes de soudage sont les suivants:

Le flux est appliqué à la barre et à la zone du métal soudé le long des bords des deux côtés du joint. Les résidus de flux sont soigneusement éliminés après le soudage avec de l’eau chaude et des brosses. Après soudage, Prokovka augmente la ductilité du métal fondu.

Les alliages de titane sont soudés par soudage à l'arc submergé, soudage à l'arc sous argon, faisceau d'électrons. La soudure à l'arc au nickel est réalisée à l'aide d'électrodes à tige de nickel et revêtues de la composition suivante (%): cryolite 16.5; poudre de titane 5,5; aluminium 8; fluorure de sodium 8,5; marbre 14,5; le rutile 35; le manganèse 5; fluorure de calcium 5; farine de mica 2. Les modes de soudage suivants sont utilisés: diamètre de l'électrode 3 mm, courant 110-120 A; diamètre 4 mm, courant 150-170 A; le diamètre est de 5 mm, le courant est de 190 à 220 A. Le courant est constant, en polarité inverse ("plus" sur l'électrode). La tension d'arc est 20-25 V.

Pour le soudage de métal monel et d'autres alliages cuivre-nickel, des électrodes sont utilisées à partir d'un fil avec un revêtement fluorure-calcium; Le soudage est effectué dans la position la plus basse avec un courant continu de polarité inverse.

Vous devez d'abord déterminer quel courant de soudage utiliser: constante ou variable. Lors du soudage à courant continu de polarité directe, la profondeur de soudage diminue de 40 – 50% et lors du soudage à courant alternatif, la pénétration diminue de 15 – 20% .

Après avoir déterminé la polarité du courant, vous devez sélectionner le courant correspondant au diamètre de l'électrode utilisée. Il y a un courant pour chaque diamètre des électrodes. Voici tous les diamètres principaux des électrodes et le courant nécessaire pour un soudage correct:

- 1,6 millimètres - 35 - 60 ampères;

- 2,0 millimètres - 30 - 80 ampères;

- 2,5 millimètres - 50 - 110 ampères;

- 3,0 millimètres - 70 - 130 ampères;

- 3,2 millimètres - 80 - 140 ampères;

- 4,0 millimètres - 110-170 ampères;

- 5,0 millimètres - 150 - 220 ampères;

L'exception est lorsqu'il est nécessaire de souder un métal mince. Lors du soudage de métaux minces (jusqu'à 3 millimètres), il est nécessaire d'utiliser des électrodes d'une épaisseur de 2 à 2,5 fois avec un courant de 30 à 70 ampères. Pour chaque diamètre des électrodes, il existe également sa propre épaisseur du métal soudé:

- 2 à 3 millimètres d'épaisseur de métal: 1,6; 2,0 - épaisseur de l'électrode;

- Épaisseur de métal de 3 à 5 millimètres: 2,0; 2,5; 3,0; 3,2; 4,0 - épaisseur de l'électrode;

- 5 à 8 millimètres d'épaisseur de métal: 3,0; 3,2; 4,0; 5,0 - épaisseur de l'électrode;

Maintenant, connaissant le courant, l’épaisseur de l’électrode et l’épaisseur du métal, vous pouvez procéder au soudage. Cependant, pour un soudage de qualité et de qualité supérieure, vous devez disposer d'un onduleur de soudage fiable et peu coûteux. Bien sûr, les leaders des ventes sont les onduleurs de soudage "Temp", mais parmi eux, il n’est pas nécessaire de choisir celui qui est le moins cher. Il est préférable d'acheter l'onduleur "Temp ISA 200" ou "Temp ISA 180". En quoi diffèrent-ils des autres machines à souder? Ils se différencient par le fait qu’ils ont tout ce qu’il faut pour un poste de soudage de haute qualité: durabilité, prix raisonnable, tire des électrodes d’un diamètre de 1,6 à 5,0.

Ces qualités devraient vous encourager à faire le bon choix. Nous avons maintenant une question: où est-ce que tout est bon marché à acheter? Vous pouvez faire un achat réussi auprès de nos fabricants, qui veillent depuis longtemps à la qualité de leurs produits. Nos usines ne vendent que des matériaux de soudage de haute qualité. Ainsi, pour commencer à souder, il vous suffit de commander tout ce dont vous avez besoin et de commencer à souder.

Malgré la crise ou d'autres problèmes, nos usines tentent de maintenir des prix aussi bas que possible afin que tout le monde puisse acheter des matériaux de soudage de qualité à un prix abordable. N'oubliez pas que si vous n'achetez que des produits de haute qualité, vous pourrez facilement effectuer tous les travaux de soudage nécessaires à bas prix!