Kontaktschweißprinzip. Kontakt schweißen. Arten des Widerstandsschweißens. Schweißverfahren kontaktieren.

Schweißen ist ein unverzichtbares Verfahren für jeden Bauprozess oder für Reparaturen. Mit seiner Hilfe können Sie verschiedene Metallteile sicher befestigen, Rahmen, Zäune, Zäune erstellen.

Um das Schweißgerät geschickt einzusetzen, ist jedoch Erfahrung erforderlich. Das trifft besonders zu widerstandsschweißenSchließlich erfordert dieser Prozess eine hohe Genauigkeit und ein gutes Maß an Eigentum des Geräts. Weitere Informationen zu dieser Befestigungsmethode und ihren verschiedenen Formen finden Sie weiter unten.

Daher verringert sich der Kontaktwiderstand an der Grenzfläche, wodurch die Wärmeerzeugung und die Größe des Schweißstücks reduziert werden. Auf Metalloberflächen sind auch Oxide, Wasserdampf, Öl, Schmutz und andere Schadstoffe vorhanden. Wenn die Temperatur ansteigt, werden einige Oberflächenverunreinigungen während der ersten zwei Zyklen verbrannt, und die Metalle werden auch bei hohen Temperaturen erweicht. Daher nimmt der Kontaktwiderstand normalerweise mit zunehmender Temperatur ab.

Obwohl sich der Kontaktwiderstand nur in den ersten Zyklen am stärksten auswirkt, hat er aufgrund der anfänglichen Wärmeerzeugung und -verteilung einen entscheidenden Einfluss auf die Wärmeverteilung. Nahezu alle Eigenschaften des Materials variieren mit der Temperatur, was zur Dynamik des Widerstandsschweißens führt. Die Beständigkeit des Materials beeinflusst die Wärmeentwicklung. Wärmeleitfähigkeit und Wärmekapazität beeinflussen die Wärmeübertragung. In Metallen wie Silber und Kupfer mit niedrigem Widerstand und hoher Wärmeleitfähigkeit wird selbst bei hohem Schweißstrom wenig Wärme erzeugt und auch schnell übertragen.

Eigenschaften des Kontaktschweißverfahrens

Widerstandsschweißen ist der Vorgang des Verbindens von Metallelementen, der durch den Durchgang von elektrischem Strom von einer Schweißmaschine erfolgt.

Ein sehr wichtiger Bestandteil der Kontaktmethode ist die Widerstandszone in der Zone, in der die Metallelemente verbunden sind. Deshalb wird dieser Typ auch als elektrischer Schweißwiderstand bezeichnet. Die Kombination von Metallteilen entsteht durch zwei physikalische Prozesse: Erhitzen mit Hilfe von elektrischem Strom und Druck, der auf das Metall ausgeübt wird.

Sie sind beim Schweißen mit Gummi schwer zu schweißen. Andererseits können sie gute Materialien für Elektroden sein. Wenn unterschiedliche Metalle geschweißt werden, wird mit einem erhöhten spezifischen Widerstand mehr Wärme im Metall freigesetzt. Dies sollte bei der Gestaltung berücksichtigt werden schweißen von Teilen beim Projektionsschweißen und bei der Wahl der Elektrodenformen beim Punktschweißen. Die Härte des Materials beeinflusst auch den Kontaktwiderstand. Feste Metalle führen aufgrund der schwierigeren Verformung der rauen Oberfläche zu einem höheren Kontaktwiderstand bei gleicher Schweißkraft, was zu einer Verringerung der tatsächlichen Kontaktfläche führt.

Dieser Typ wird aufgrund einer Reihe von Vorteilen, die er im Vergleich zu anderen bietet, häufig verwendet. Dank der hohen elektrischen Leistung können Sie mit hervorragender Geschwindigkeit und Leistung arbeiten. Die Produktion eines Gelenks dauert bis zu 1 Sekunde! Die Arbeit mit dieser Methode ist von hoher Qualität.

Elektrodenmaterialien wurden auch verwendet, um den Wärmehaushalt während des Schweißens zu beeinflussen, insbesondere zum Verbinden von Leicht- und Nichteisenmetallen. Die meisten Oberflächenbeschichtungen werden zum Korrosionsschutz oder als Substrat für die weitere Oberflächenbehandlung verwendet. Diese Oberflächenbeschichtungen erschweren oft den Schweißprozess. Spezielle Einstellungen der Prozessparameter sollten entsprechend den einzelnen Arten von Oberflächenbeschichtungen vorgenommen werden. Einige Oberflächenbeschichtungen werden eingeführt, um das Schweißen komplexer Materialkombinationen zu erleichtern.

Ein offensichtlicher Vorteil besteht darin, dass beim Widerstandsschweißen keine Verbrauchsmaterialien erforderlich sind: weder Gas noch Flussmittel oder Schweißdraht. Es ist wichtig, dass diese Methode umweltfreundlich ist und daher weder den Mitarbeiter noch die Umwelt beeinträchtigt. Beachten Sie, dass die durch die Kontaktmethode ausgeführte Arbeit aufgrund der Einfachheit des Prozesses sogar von einem Schweißanfänger durchgeführt werden kann.

Diese Oberflächenbeschichtungen werden strategisch ausgewählt, um die Wärmebilanz an die Schnittstelle zu bringen schweißnaht. Die meisten Oberflächenbeschichtungen werden beim Schweißen extrudiert, einige davon verbleiben als metallische Lötstellen an der Verbindungsstelle der Schweißnaht.

Die Geometrie und Abmessungen der Elektroden und Werkstücke sind sehr wichtig, da sie die Stromdichteverteilung und damit die Ergebnisse des Widerstandsschweißens beeinflussen. Die Geometrie der Elektroden beim Punktschweißen steuert die Stromdichte und die sich daraus ergebende Größe der Schweißlinse. Unterschiedliche Blechdicken erfordern unterschiedliche Schweißströme und andere Prozessparameter. Die Auslegung der örtlichen Projektionsgeometrie der Werkstücke ist beim Projektionsschweißen von entscheidender Bedeutung, die zusammen mit den Materialeigenschaften zu berücksichtigen ist, insbesondere beim Zusammenfügen unähnlicher Metalle.

Point View-Verbindung

Das Kontaktschweißen zeichnet sich durch die Variabilität des Prozesses des Verbindens von Metallteilen aus.

Es gibt viele Arten dieser Art.

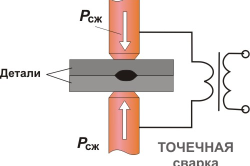

Für besonders mühsame und dünne Arbeiten wird üblicherweise die Punktschweißung verwendet. Es besteht darin, das Metall an kleinen Punkten zu verbinden, die von der Größe der Elektroden abhängen schweißmaschine. Die Elektroden liefern Strom und komprimieren die erhitzten Materialien. Trotz der geringen Größe der Verbindungspunkte (4-12 mm) sind die Metallteile fest aneinander befestigt, sodass Sie sich keine Sorgen machen müssen, dass die Verbindung unterbrochen wird.

Grundsätzlich sollte die Prägung oder der Vorsprung auf einem Material mit einem niedrigeren spezifischen Widerstand platziert werden, um einen besseren Wärmehaushalt an der Nahtstelle der Schweißnaht zu erreichen. Die elektrischen und mechanischen Eigenschaften der Schweißmaschine haben einen wesentlichen Einfluss auf die Gummi-Schweißprozesse. Die Zeit einer geneigten Schweißmaschine kann beim Schweißen mit Mikrowiderstand sehr wichtig sein, da die Gesamtschweißzeit oft sehr kurz ist. Magnetische Verluste beim Punktschweißen gehören dazu wichtige Faktorenbei der Verwaltung eines Prozesses zu berücksichtigen.

Der Durchmesser der Verbindungspunkte hängt von der Stärke der Elektroden und dem Strom, dem auf das Metall ausgeübten Druck, den Abmessungen der Erwärmungsteile der Elektroden sowie dem Zustand ab, in dem sich die zu verbindenden Teile befinden. Bei der Arbeit vor Ort werden Impulse verwendet. gleichstrom.

Geprägtes Schweißverfahren

Wenn die nachfolgende Beobachtung der Elektrode zu langsam ist, können beim Schweißen des Projektors leicht Verschiebungen auftreten. Die folgende Abbildung zeigt die gemessenen Prozessparameter während des Projektionsschweißens, einschließlich dynamischer Kurven schweißstromSchweißkräfte und Elektrodenverschiebung, wobei eine scharfe Bewegung dem Einsturz des Vorsprungs im Werkstück entspricht.

Elektrodenabbau und Spitzenanreicherung

Der Prozess des Widerstandsschweißens ist durch einen hohen Strom gekennzeichnet, der durch die zu schweißenden Materialien zwischen den Elektroden unter Druck fließt, um konzentrierte Wärme zur Bildung einer Schweißnaht zu erzeugen. Diese stark konzentrierte Wärme verursacht auch Probleme mit den Elektrodenspitzen, wobei die Anzahl der Schweißnähte zunimmt.

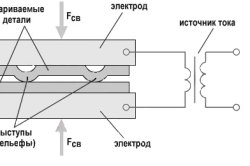

Die folgende Art der Kontaktmethode zum Verbinden von Metallteilen ist eine Erleichterung. Der Kern des Verfahrens besteht darin, dass vorgefertigte Vorsprünge auf der Oberfläche der Teile miteinander verbunden sind. Diese Vorsprünge werden mit speziellen Geräten gestanzt. Sie können verschiedene Formen haben: von rund bis länglich. Daher ist die vorläufige Oberfläche des Teils ein Relief, daher der Name des Prozesses, an dem sie bearbeitet werden.

Mechanismen zum Abbau von Elektroden

Strenge Bedingungen für hohen Strom und Druck während des Widerstandsschweißens setzen die Elektrodenspitzen mit einem hohen Degradationsrisiko frei. Das Foto rechts zeigt einen Vergleich von neuen und gebrauchten Elektrodenspitzen zum Punktschweißen verzinkter Stahlbleche. Mit der Zunahme der Anzahl der Schweißnähte an den Elektrodenspitzen treten zwei wesentliche Änderungen auf.

Das Lichtbogenschweißen ist eine von mehreren Möglichkeiten, Metalle zusammenzuführen. Bei intensiver Hitze schmilzt das Metall an der Verbindungsstelle zwischen den beiden Teilen und lässt diese direkt oder häufiger mit einem dazwischenliegenden geschmolzenen Füllstoff vermischen. Nach dem Abkühlen und Verfestigen wird eine metallurgische Verbindung hergestellt. Da die Bindung eine Mischung aus Metallen ist, kann die Endnaht die gleichen Festigkeitseigenschaften wie die Metallteile haben. Dies steht deutlich im Gegensatz zu den Nichtschmelzvorgängen an der Verbindungsstelle, bei denen mechanische und physikalische Eigenschaften Basismaterialien können nicht in einer Fuge kopiert werden.

Der Hauptunterschied zwischen der Reliefmethode und der Punktmethode besteht darin, dass bei der ersten Sorte der Auftreffbereich und die Größe der Naht durch die Größe der vorbereiteten Vorsprünge und nicht durch die Elektroden wie bei der zweiten Methode bestimmt werden. Diese Art der Kontaktarbeit mit Teilen erfordert eine erhöhte Stromstärke, was als Nachteil bezeichnet werden kann.

Nahtkochen: charakteristisch

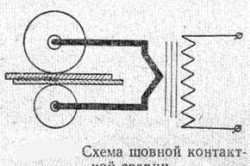

Eine andere Methode des Widerstandsschweißens ist Nahtmaterial. Dieser Typ zeichnet sich dadurch aus, dass die Teile durch eine unterbrochene oder durchgehende Naht miteinander verbunden sind. Intermittierend besteht aus häufigen Punktschweißungen. Die Verschweißung selbst erfolgt durch Scheibenelektroden, die auf einmal einen ausreichend großen Raum mit Strom versorgen. Die intermittierende Nahtmethode wird häufiger als kontinuierlich verwendet.

Beim Lichtbogenschweißen wird die zum Schmelzen eines Metalls erforderliche intensive Wärme durch einen elektrischen Lichtbogen erzeugt. Zwischen dem aktuellen Auftrag und der Elektrode wird ein Lichtbogen gebildet, der manuell oder mechanisch entlang des Gelenks geführt wird. Die Elektrode ist eine Stange, um Strom zwischen der Spitze und dem Werkstück zu transportieren. Oder es kann eine speziell vorbereitete Stange oder ein Draht sein, der nicht nur Strom leitet, sondern auch schmilzt und den Füllstoff der Verbindung zuführt. Die meisten schweißen bei der Herstellung von Stahlerzeugnissen unter Verwendung der Elektrode des zweiten Typs.

Tatsache ist, dass eine durchgehende Naht ein höheres Geschick des Arbeiters erfordert und auch die Ausrüstung viel stärker beeinflusst als eine intermittierende, die schrittweise erarbeitet werden kann, ohne die Ausrüstung und den Schweißer zu überlasten.

Es gibt auch eine schrittweise Methode zum Nahtkochen, bei der der Elektrodenwalze erst nach bewegten Teilen Strom zugeführt wird. Die Rollen stehen ständig im Detail. Das letztere Verfahren wird praktisch nicht verwendet, da es nicht ausreichend produktiv ist und eine komplexere Ausrüstung erfordert.

Hauptschweißkreis Hauptkreis lichtbogenschweißen gezeigt in Abb. Der Lichtbogen wird durch Trennung erzeugt, wenn der Stromkreis mit einer Kraft an der Elektrodenspitze das Teil berührt und entfernt wird und daher in engem Kontakt steht. Diese Hitze schmilzt sowohl im unedlen Metall als auch in der Elektrode, wodurch ein Haufen geschmolzenes Metall entsteht, das manchmal als "Krater" bezeichnet wird. Der Krater härtet hinter der Elektrode aus, wenn er sich entlang der Verbindung bewegt. Das Ergebnis ist eine Fusion.

Geschützter Lichtbogen Die Bindung von Metallen erfordert jedoch mehr als nur das Verschieben der Elektrode entlang der Verbindung. Metalle reagieren bei hohen Temperaturen in der Regel chemisch mit in der Luft vorhandenen Elementen wie Sauerstoff und Stickstoff. Wenn das Metall im Schmelzbad mit Luft, Oxiden und Nitriden in Kontakt kommt, zerstören sie die Festigkeit und Härte der Schweißverbindung. Daher bieten viele Lichtbogenschweißverfahren einige Verfahren zum Beschichten des Lichtbogens und zum Verzinnen mit einem Schutzschirm aus Gas, Dampf oder Schlacke.

Hintersicht und seine Eigenschaften

Die Stoßmethode ist eine andere Möglichkeit, Teile unter dem Einfluss von elektrischem Strom zu verbinden. Diese Ansicht unterscheidet sich von anderen darin, dass die Teile an Stellen zusammengefügt werden, an denen speziell vorbereitete Enden verbunden werden, die sich auf der Oberfläche der Teile befinden. Das Stumpfschweißen von Metallteilen kann auf verschiedene Arten erfolgen: Widerstand, kontinuierlicher und intermittierender Reflow.

Dies wird als geschützter Bogen bezeichnet. Diese Abschirmung verhindert oder minimiert den Kontakt der Metallschmelze mit Luft. Abschirmung kann auch das Schweißen verbessern. Ein Beispiel ist ein körniger Strom, der der Schweißung tatsächlich Desoxidationsmittel hinzufügt.

Abbildung 2 veranschaulicht die Abschirmung. lichtbogen und Schmelzbad mit beschichteter Elektrode. Das Extrudat bedeckt die Füllmetallstange schutzgas an der Kontaktstelle, und die Schlacke schützt das frische Lot vor der Luft. Der Bogen selbst ist ein sehr komplexes Phänomen. Ein tiefes Verständnis der physikalischen Eigenschaften des Lichtbogens ist für den Schweißer eigentlich nicht von Bedeutung, aber ein wenig Wissen über seine allgemeinen Eigenschaften kann nützlich sein.

Im ersten Fall werden die Teile vormontiert und zusammengedrückt, woraufhin ihnen ein Strom zugeführt wird, der das Metall in einen duktilen Zustand bringt. Bei den letzten beiden Methoden werden die Teile erhitzt und dann verbunden. Nur durch kontinuierliches Schmelzen wird das Metall während des gesamten Siedevorgangs erhitzt, und mit Unterbrechungen - die Teile werden erhitzt und anschließend verdünnt, um Ausrüstungsressourcen zu sparen.

Lichtbögenigenschaften Ein Lichtbogen ist ein elektrischer Strom, der zwischen zwei Elektroden durch eine ionisierte Gassäule fließt. Eine negativ geladene Kathode und eine positiv geladene Anode erzeugen die intensive Wärme des Lichtbogens. Negative und positive Ionen prallen mit beschleunigter Geschwindigkeit in der Plasmasäule voneinander ab.

Beim Schweißen liefert der Lichtbogen nicht nur die zum Schmelzen der Elektrode und des Basismetalls erforderliche Wärme, sondern muss unter bestimmten Bedingungen auch ein Mittel zum Transportieren des geschmolzenen Metalls von der Elektrodenspitze zum Arbeiten bereitstellen. Es gibt mehrere Metalltransfermechanismen. Zwei Beispiele schließen ein.

Es ist zu beachten, dass es auch kombinierte Verfahren zum Garen von Metallteilen gibt: Nahtnaht, Entlastungspunkt. Sie dienen dazu, den Schweißprozess an eine bestimmte Situation anzupassen.

Das ist alles, was Sie über die verschiedenen Arten von Kontaktverbindungen von Metallen unter Einwirkung von elektrischem Strom wissen müssen! Die richtige Wahl des Widerstandsschweißens ist der Schlüssel für eine erfolgreiche Arbeit.

Lichtbogenspritzen - Ein Tropfen wird aus dem geschmolzenen Metall an der Spitze der Elektrode durch einen elektrischen Partikel ausgestoßen, der ihn in das geschmolzene Bad drückt. Die Elektrodenspitze wird durch die Hitze des Lichtbogens geschmolzen, und die geschmolzenen Tröpfchen werden getrennt und zur Arbeit durch die Lichtbogensäule transportiert. Jedes Lichtbogenschweißsystem, in dem eine Elektrode schmilzt und einen Teil einer Schweißnaht bildet, wird als beschrieben bogenmetall. Bei Kohlenstoff-Wolfram gibt es keine geschmolzenen Tröpfchen, die durch den Spalt und über das Werkstück gedrückt werden können.

Das Mantelmetall wird in der Verbindung separat auf der Elektrode oder aufgeschmolzen schweißdraht. Die meiste Wärme, die durch den Lichtbogen erzeugt wird, wird mit Elektroden in das Schweißbad übertragen. Dies führt zu einer höheren thermischen Effizienz und zu weniger Wärmeeinflüssen.

Eine der Hauptarten des Druckschweißens ist das Kontaktschweißen, das der thermomechanischen Klasse zugeordnet wird. Der Vorgang des Erhitzens erfolgt durch Wärme, die von der Übertragung elektrischer Ströme durch die sich berührenden Teile der Verbindung freigesetzt wird. Ein charakteristisches Merkmal des Kontakts sowie aller anderen Arten des Schweißens unter Druck ist die plastische Verformung des Materials in der Kontaktzone zwischen den verbundenen Rohlingen.

Da ein ionisierter Pfad zum Leiten von Elektrizität durch den Spalt vorhanden sein muss, beginnt der Lichtbogen nicht, wenn der Schweißstrom mit einer "kalten" Elektrode eingeschaltet wird. Dies wird durch eine anfängliche Versorgungsspannung verursacht, die hoch genug ist, um eine Entladung oder Berührung der Elektrode während des Betriebs zu verursachen, und sie dann entfernen, wenn die Kontaktzone erhitzt wird.

Das Lichtbogenschweißen kann mit Gleichstrom oder mit einer positiven oder negativen Elektrode mit Wechselstrom erfolgen. Die Wahl des Stroms und der Polarität hängt von dem Prozess, dem Elektrodentyp, der Lichtbogenatmosphäre und dem geschweißten Metall ab. Punktschweißen Dies ist das bekannteste Gummi-Schweißverfahren. Es wird üblicherweise zum Schweißen von Blechen oder Blechen verwendet. Das Schweißen ist auf einen oder mehrere Punkte beschränkt, an denen sich die beiden Teile überlappen. In der Regel werden Elektrodenspitzen verwendet.

Prinzip des Widerstandsschweißens

Während des Kontaktpunktschweißens trägt die erzwungene Ausbildung von interatomaren Bindungen in den Kristallgittern der kontaktierenden Metalle zur Bildung einer Schweißnaht bei. Unter der Einwirkung eines Stroms mit hoher Dichte an den Berührungspunkten werden die Metalle der Rohlinge unter Übergang zu einer thermoplastischen Form oder Schmelzen erhitzt. Durch die konstante Kompression der erhitzten Produkte entstehen zusätzliche Kontaktflächen. Während des Prozesses werden sie mehr und mehr bis zur endgültigen Konvergenz, dh dem Schweißen.

Das Grundschema des Widerstandsschweißens sieht die Durchführung von Arbeitsschritten in drei Stufen vor. Dazu gehören der Beginn der physischen Kontaktierung der zu schweißenden Teile, die Bildung chemischer Bindungen in den Kristallgittern von Materialien und die Fortsetzung fortlaufender Reaktionen an den Kanten der Kanten, bis die Verbindung hergestellt ist. Die erste Stufe der Widerstandsschweißmaschine trägt zur Konvergenz der Atome der zu verbindenden Oberflächen bei. Gleichzeitig wird nicht nur deren physikalische Wechselwirkung sichergestellt, sondern auch die Oberflächenrauheit von den Folienoberflächen entfernt.

Gleichzeitig beginnt die interatomare Wechselwirkung von Materialien. In der zweiten Stufe werden bei der Verbindung von elektronischen Schalen chemische Reaktionen erzeugt, die zur Bildung einer Schweißverbindung beitragen. Während der dritten Stufe des Schweißens tritt an den Kontaktgrenzen der Teile ein gegenseitiger Diffusionsdurchtritt von Atomen auf. Zusammen mit den damit verbundenen Reaktionen in der Schweißzone hat es eine verformende Wirkung auf das Metall der sich bildenden Schweißnaht und die angrenzenden Bereiche.

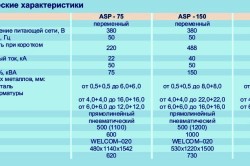

Das Kontaktschweißen, dessen Preis heute jedem zur Verfügung steht, wird mit Spezialmaschinen hergestellt. Die mechanische Komponente dieser Ausrüstung sind Einheiten mit Mechanismen, die dazu beitragen, den erforderlichen Druck zum Komprimieren der angeschlossenen Produkte zu erzeugen. Der elektrische Teil dieses Geräts besteht aus einem Schweißtransformator, einem Schalter (Regler) zum Widerstandsschweißen, einem Schweißstromunterbrecher und leitfähigen Elementen.

Maschinen werden nach den Nähten unterteilt, die sie stumpf, nahtlos oder punktgenau ausführen. Die Konstruktionen von Widerstandsschweißmaschinen sind einander ähnlich. Vorrichtungen zum Herstellen der Nahtverbindungen sind zusätzlich mit einem Antrieb ausgestattet, der die Elektroden dreht. Die Ausrüstung für das Stumpfschweißen verfügt über einen speziellen Antrieb, um die Werkstücke mit einer bestimmten Geschwindigkeit anzufahren: niedrig - zum Schweißen, mehr - zum Abscheiden.

Speisen Sie diese Geräte mit variablen Transformatorströmen ein. Die Primärwicklung solcher Transformatoren für das Kontaktschweißen ist an das elektrische Netz von 220-380 V angeschlossen. Sie besteht aus Abschnitten, die zum Einstellen des Leistungspegels durch Anpassen der Anzahl der Betriebsdrehungen erforderlich sind. Eine oder zwei Windungen mit einer Spannung von 1-12 V bilden die Sekundärwicklung des Transformators. Die Einbeziehung dieser Maschinen bezieht sich auf den Ort der primären Transformatorwicklung.

Die Notwendigkeit eines regelmäßigen Ein- und Ausschaltens während der Arbeit aufgrund der Verwendung spezieller Unterbrecher. Sie werden in Form von elektronischen, elektromagnetischen Geräten oder traditionellen mechanischen Schützen hergestellt. Letztere werden am häufigsten in punkt- oder stoßwiderstandsgeschweißten Maschinen mit geringer Leistung und nicht automatischer Wirkung verwendet. Elektromagnetische Kontaktoren sind nicht nur im Punkt, Stoß, sondern auch beim Nahtschweißen mit einer Ausrüstung mit durchschnittlicher Leistung wirksam. In verschiedenen Widerstandspunktschweißmaschinen werden elektronische Unterbrecher eingesetzt, die das Einschalten (Abschalten) des Stroms bei einer bestimmten Pausenzeit und gepulsten Aktion gewährleisten automatisches Prinzip Aktion.

Beim Komprimieren von Teilen zwischen Elektroden von Widerstandsschweißmaschinen sind spezielle Druckvorrichtungen erforderlich. Die Kompression der Produkte wird durch Antriebe gefördert: elektromechanisch, federnd, hydraulisch, pneumatisch. Weniger gebräuchlich ist ein manueller Antrieb. Die Zweckmäßigkeit des Einsatzes wurde für punktgeschweißte Punktschweißmaschinen mit geringer Leistung nachgewiesen.

Punktschweißmaschinen eignen sich zur Bearbeitung von Werkstücken mit geringer Dicke. Stoßfugen - werden beim automatischen Schweißen aktiv durch die Methode des Umfließens von Rohlingen mit einem erheblichen Querschnitt verwendet. Im Unterschied dazu sind Geräte für Nahtverbindungen mit einem speziellen Gleitleiter und einem Antrieb für Rollenelektroden für das Widerstandsschweißen ausgestattet.

m 1-12 V bilden die Sekundärwicklung des Transformators. Die Einbeziehung dieser Maschinen bezieht sich auf den Ort der primären Transformatorwicklung.

![]()

Aufgrund der guten Leistung sind aufgrund der einfachen Implementierung alle Arten von Kontaktgeräten in der industriellen Produktion, insbesondere in der Automobilindustrie, weit verbreitet. Diese Schweißmethode ist die Grundlage des Karosserieprozesses. Sowohl stationäre Installationen als auch spezielle Ständer und aufgehängte Zangen für das Widerstandsschweißen sind wirksam. Die Wahl der Maschine hängt von den Eigenschaften der Metalle ab. schweißverbindungenBei Profilen für verarbeitete Werkstoffe gibt es praktisch keine Einschränkungen, sei es beim Kontaktschweißen von Formstücken, Rohren, Ketten oder Schienen.

Das Kontaktschweißen ist sowohl mit der Materialschmelze als auch ohne es möglich. In der letzteren Ausführungsform wird die Verbindung durch die Verformung des Materials mit der physikalischen Wechselwirkung der geschweißten Oberflächen erreicht, wodurch deren Gesamtstruktur gebildet wird. In einem anderen Fall werden die Schmelzen unter plastischer Verformung eines anschließend kristallisierenden Metalls gemischt. Die Vorrichtung des Widerstandspunktschweißens ermöglicht dies in einem begrenzten Bereich, und das Stumpfschweißen durch das Schmelzverfahren übernimmt zum Teil die Extrusion der Schmelze.

Die Eigenschaften des Schweißgutes und die Eigenschaften der Schweißverbindungen haben einen erheblichen Einfluss auf die Aufheizgeschwindigkeit, plastische Verformung und Abkühlung. Mit zunehmender Geschwindigkeit sind Festigkeit und Härte des Gelenks höher. Wenn die letztgenannte Zahl zufriedenstellend ist und die erste nicht ausreicht, wird das Produkt einer Wärmebehandlung unterzogen, um die erforderlichen Leistungseigenschaften zu erreichen. Die lokale Wärmebehandlung des Fugenbereichs kann direkt in einer Widerstandsschweißmaschine durchgeführt werden.