Ултразвуково заваряване на пластмаси. Процесът на ултразвуково заваряване на метали. Схемата за получаване на съединения чрез ултразвук

Ултразвуковите вибрации сега се използват широко в различни индустрии и при изучаването на физични явления. Сегашният етап на развитие на ултразвуковата технология се характеризира като подобрение на досега разработените методи и разширяване на броя на новите приложения на ултразвуковите тестове.

Индустриалната употреба на UZK се развива в две направления:

При заваряване на полу-горещо и студено желязо се използват металургични и технологични инструменти за въздействие върху метала за подобряване на качеството на заварените съединения, като например. Подравнете металния прът с графитизиращи елементи, така че шевът да е с подходяща скорост на охлаждане. структура от сив чугун, - сливане на заваръчния метал с елементи, което води до образуване на заварка на ферит-перлитна структура чрез залепване. излишък на въглерод в карбиди, които са по-стабилни от цимента и по-равномерно разпределени в метала; - включването на кислородсъдържащи компоненти в заваръчните материали за максимално окисление на въглерода. и получаване на метал от нисковъглеродна стомана; - използването на заваръчни материали за осигуряване на черни метали на различни цветни сплави: мед-никел, мед-желязо, желязо-никел и др. с висока пластичност и точка на топене в близост до точката на топене на чугун.

използване на нискоинтензивни вълни (ниско енергийни колебания) (0.8 f12.0 MHz) ð за откриване на дефекти, измерване, аларма, автоматизация на производството и др.

използването на високоенергийни вибрации (вълни с висок интензитет) за активно влияние върху вещества и различни технологични процеси ð почистване на части, заваряване на метали и пластмаси, механична обработка и др.

Най-голямо приложение е студено заваряване на тънкостенни нисковъглеродни електроди със стабилизиращо покритие. Диаметърът на електродите е до 4 mm и се използват ниски токове. DC източници и обратна полярност, Основният недостатък на този режим на заваряване е между основния метал и метала заварен шев образува се доста твърда и крехка зона, която намалява якостта на заварената връзка и усложнява механичната му обработка. Този недостатък може да бъде елиминиран само чрез продължително отгряване на съединението при висока температура.

Ултразвук с ниска интензивност и висока честота (MHz) е бил използван в техниката повече от 60 години.

Ултразвукови вибрации с висок интензитет (повече от няколко W / cm 2) и е= 18¸44 kHz се използва за активно влияние върху вещества и технологични процеси за около 40 години.

При заваръчната техника се използва ултразвук в следните направления:

За да се увеличи здравината на връзката, могат да се използват стоманени шпилки студено заваряване стоманени електроди. Те се навиват на мястото на заваряване, оставяйки ги на 3-4 мм над повърхността. В процеса на заваряване на главите на болтовете първо се стопяват, след което пространството между тях се пълни по цялата повърхност на скосените краища и накрая цялата междина се напълва с метал.

За да се получат шевове с достатъчно висока еластичност в студено състояние, се използват електроди за получаване на никелови сплави на база никел. Медът и никелът не образуват съединения с въглерод, но тяхното присъствие в сплавта намалява разтворимостта на желязото в желязото и насърчава графитизацията. В допълнение, пластичността на металния шев помага за частичното намаляване напрежения на заваряване и следователно намалява риска от напукване в областта на топлинния удар. За заваряване на чугун се използват медно-никелови, медно-никелови и никел-железни електроди.

Да се подобрят механичните свойства на завареното съединение при излагане на заваръчната вана при кристализация. Подобряването на механичните свойства на завареното съединение става благодарение на смилането на структурата на заваръчния метал и отстраняването на газове.

По качество източник на енергия За да се получат точки и шевове (особено в микроелектрониката), ултразвуковите вибрации активно разрушават естествените и изкуствените филми, което прави възможно заваряването на метали с окислена повърхност, покрита със слой от лак и др.

Заваряването на медно-железни електроди трябва да се извършва по такъв начин, че да се избегне високото прегряване на заварените части: при по-ниски токове, където е възможно стабилно запалване на дъга, заваряване на късите прекъсвания за охлаждане на заварената част. Електродите от мед-желязо са подходящи за заваряване на единични, дефектни или малки течове, които създават течове на отливки за отговорна цел.

На практика, медно-никелови електроди се използват главно за заваряване на дефекти при леене, открити при обработката на чугун на работните повърхности, където втвърдяването е неприемливо. Най-типичният от тези електроди е, че никелът и медта не разтварят въглерода и не образуват структури с висока твърдост след нагряване и бързо охлаждане. Избистрянето на зоната на частично топене практически липсва, тъй като никелът и медта са графитизиращи, които при проникване в този район имат положителен ефект.

Ултразвукът намалява или премахва собствените си напрежения и деформации, които възникват по време на заваряване. Те могат да стабилизират структурните компоненти на заваръчния метал, като елиминират възможността за спонтанна деформация заварена конструкция с течение на времето.

Да се оцени качеството на заварените съединения (ултразвукова дефектоскопия) от различни метали и сплави.

В същото време желязото и никелът имат неограничена разтворимост в твърдо състояние, което допринася за доброто сливане между шева и основния метал. Недостатъкът на тези сплави е тяхната висока стойност и недостатък, както и фактът, че високата линейна компресия води до образуване на горещи пукнатини. Понякога се образува мрежа от горещи пукнатини, което значително намалява якостта на заварената връзка. В тази връзка не се препоръчва използването на тези сплави за заваряване на пукнатини в продукти, работещи при големи натоварвания.

Заваряването с малък отвор дава добри резултати, тъй като това не пречи на следващата обработка. За заваряване на отделни незначителни дефекти върху третираните повърхности от чугун и висококачествен чугун, произтичащи от механичната обработка на повърхността на продуктите и ремонта на чугун, никел-железни електроди, съдържащи от 40 до 60% никел и 60 до 40% желязо. Заваряването с такива електроди осигурява достатъчно висока якост и определена пластичност на заваръчния метал. Желязо-никеловите електроди имат някои предимства, като висока якост и по-малко линейна компресия.

Ултразвукът приготвя повечето термопластични полимери (например полистирол).

Първите експерименти по ултразвуково заваряване (UZS) на метали бяха предприети в Германия през 1936-37 г. и работата по създаването на оборудване и технология на UZS започна в Съединените щати в началото на 50-те години.

В СССР първите работи по УЗС на металите се появяват през 1958 година.

Мед и медни сплави, При заваряване на мед и неговите сплави трябва да се имат предвид следните характеристики, които влияят на заваръчната технология. Медта има висока топлопроводимост, което усложнява локалното отопление до високи температури. Това изисква използването на по-концентрирани източници на заваряване и увеличаване на линейната енергия, както и използването на предварително и ко-отопление.

При високи температури медът се окислява, което води до замърсяване с мед с твърди оксиди. Медният оксид е разтворим в разтопения метал и има ограничена разтворимост в твърдо състояние. Поради ограничената във времето способност на металургичната обработка на улея за заваряване, е необходимо да се използват дезоксиданти, като фосфор, манган и силиций. Въпреки това, дезоксидаторите могат да намалят устойчивостта на корозия и проводимостта на метала. За да се разруши оксидът на твърдите газове по повърхността на барабана за заваряване, се използват потоци на основата на боракс.

ВНИИСО Ленинград, Московският държавен технически университет на име Бауман Москва, НИИТОП Н. Новгород и други са ангажирани в изследователска и развойна дейност в областта на УЗС.

Процесът на ултразвуково заваряване на метали

При ултразвуково заваряване се получава постоянна връзка на метали, когато съвместно влияят върху детайлите на високочестотните механични колебания и относително малките сили на натиск, приложени нормално към повърхността на контакта им ( е= 10¸100 kHz, амплитуда на трептене х = 1¸100 μm).

Някои примеси от мед могат да допринесат за образуването на горещ прах. Поради тази причина те трябва да бъдат драстично намалени в материалите на добавката или свързани с трудни съединения чрез въвеждане на цезий и цирконий в заваръчната вана, които едновременно имат модифициращ ефект.

Заваръчната алуминиева сплав произвежда износоустойчив алуминиев оксид, който замърсява заваръчната вана, предотвратява сплавяне на основния метал и нарушава свойствата на заварената връзка. За тази цел се използват флуориди, съдържащи флуориди и хлориди на алкални елементи.

За да се получат високочестотни механични вибрации, той обикновено се използва магнитострикционен ефект, Тя се състои в преоразмеряване на някои сплави под въздействието на променливо магнитно поле.

Ултразвуковите преобразуватели обикновено използват чисти никелови или желязо-кобалтови сплави. Преоразмеряването на магнитострикционните материали е много малко: за никел магнитострикционното удължение е 40 × 10 -6. Следователно, за да се увеличи амплитудата и концентрацията на енергия, вибрации, както и да се предадат механични вибрации към мястото на заваряване, използвайте вълноводикоито като правило имат стесняващата се форма. Коефициентът на сила на вълноводите обикновено е равен на 5, амплитудата в края на вълновода при на празен ход трябва да бъде 20-30 микрона. Опитът от ултразвукова микрозаварка показа, че амплитудата на осцилациите x = 1–3 μm вече осигурява формирането на надеждна връзка.

Полученият цинков оксид е силно токсичен, така че заваряването трябва да се извършва с добра вентилация. Изпаряването на цинка може да доведе до порьозност на заваръчния метал. Препоръчително е да се работи с постоянен ток с директна полярност. В течно състояние медта поглъща големи количества водород, който не напуска метала.

Повишената тънкост на медта и нейните сплави прави заваряването трудно в различни ситуации. За образуване на корен на шева се използват стоманени или графитни накладки. Характеристики на заваряване на алуминий и алуминиеви сплави. Заваряването на алуминий и неговите сплави има следните проблеми.

Вълноводите предават осцилационната енергия на плоската вълна от магнитострикционен преобразувател към заваръчен връх (инструмент)

Фиг.1. Появата на вълноводите

Амплитудната амплитуда на осцилиращото отклонение при d 1 ¹ d 2 K y = d 1 2 / d 2 2, където d 1 и d 2 са диаметрите на входните и изходните краища на вълновода.

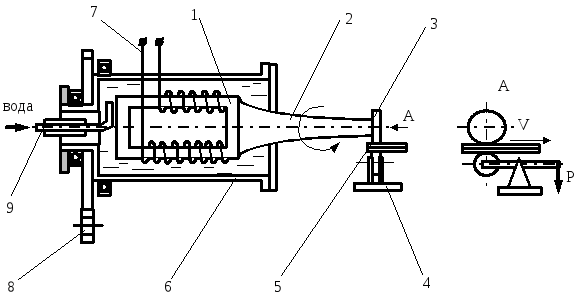

Основният възел на машината за UZS е магнитострикционен преобразувател. Неговата схема за точково заваряване има следната форма.

За да се отстрани този оксиден слой преди заваряване, повърхността се почиства добре химически или механично. Оксидният слой, образуван по време на процеса на заваряване, се отстранява с помощта на флюси, които осигуряват неговото разтваряне или разрушаване. Флюсовете се основават на съединения от хлорен и флуориден алкални елементи. При заваряване TIG оксидът се отстранява чрез катодно разпрашване, за което се извършва заваряване с променлив ток.

При високи температури якостта на алуминия рязко намалява, което може да доведе до разрушаване на твърд метал от неразтегнатата част на ръбовете под действието на масата на заваръчния резервоар. Размерите на заваръчната вана трудно се контролират, тъй като алуминиевата сплав не променя цвета си при нагряване.

1-магнитострикционен преобразувател; 2 вълновод; 3-издатина; Компресия с 4 диска (механизъм за компресиране); 5-продукт; 6 махало; 7-а бленда; 8-токов проводник; 9-корпусно водно охлаждане.

Фиг.2. Инсталационна схема за точково заваряване

Алуминият има висок коефициент на линейно разширение и ниска еластичност, което увеличава склонността към деформация. Затова заварените части трябва да бъдат здраво закрепени с фитинги. Течният алуминий разтваря голямо количество водород, което е трудно да се разруши, когато заваръчната тръба бързо се срути. В резултат се получава порьозност, която води до намаляване на якостта и пластичността на заваръчния метал. Това води до забавяне на кристализацията на метала и получените газове се показват по-лесно на повърхността на заваръчната вана.

1-магнитострикционен преобразувател; 2 вълновод; 3 - заваръчна ролка; 4-щифтови валяк; 5-продукт; 6-конверторен корпус; 7-токово захранване за магнитострикционен преобразувател; 8-оборотно задвижване; Подаване на вода за 9 охлаждане.

Фигура 3. План за монтаж на ултразвукова заварка на шев

Намотката на магнитострикционния преобразувател се захранва от високочестотен ток от ултразвуковия генератор. Механичните вибрации се предават и усилват от вълновод. В края на вълновода има работен перваз. При заваряване високочестотните еластични вибрации се предават през вълновода към работния издатък под формата на хоризонтални механични движения с висока честота.

Най-голямата тенденция за образуване на пори са алуминиево-магнезиеви сплави. Металът на заварката е склонен да се напука поради голямата си кристална структура и високите напрежения в резултат на голямото линейно свиване по време на кристализацията - 1, 7%.

Алуминийът и неговите сплави са добре заварени с всички методи на електродъгово заваряване. В по-голямата си част, ръчно и механично заварени в инертни газове. Заваряване на титан и титанови сплави. Трудностите при заваряването на титан са свързани с висока химическа реакция към газовете при нагряване. При нагряване до температури над 550 ° С титанът енергично разтваря азота, за да образува твърди и нисковискозни нитриди. Повърхностният слой от титан е наситен с кислород и азот, а падането на частиците от този слой в шевът води до крехкост на метала и образуването на студени пукнатини.

Продължителността на процеса на заваряване зависи от заваръчния метал и неговата дебелина, а при малки дебелини се изчислява на части от секундата.

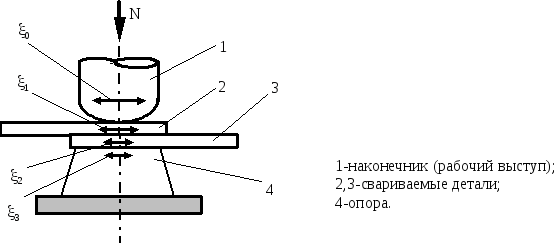

Фигура 4. Диаграма на процесите на UZS метали

Колебанията на върха са поляризирани в равнина, която съвпада с повърхността на горната плоча.

Водородът, дори и при ниски концентрации, нарушава свойствата на титана, което допринася за образуването на студени пукнатини. По правило това се постига чрез използването на флюси, специални газови дюзи и използването на защитни подложки на задната страна на шва. Защитата на металите се счита за добра, ако повърхността е лъскава след заваряване.

Наличието на различни петна е доказателство за насищането на метал с газов шев. Основните методи за заваряване на титан са електродъгово заваряване със защита инертен газ, заваряване под флуид, електрозаваръчно и електродно заваряване. Всяко несъответствие на производството с поставените изисквания нормативни документисе нарича дефект. В процеса на заваряване дефекти са разделени на: дефекти в подготовката и инсталирането на заваръчен продукт и дефекти на заваряване. Дефектите на заваряване са разделени на външни и вътрешни.

Колебанията на върха (работна издатина, инструмент) предизвикват вибрации на плочите и опори с амплитуди от х 1, х 2, х 3 и х 0\u003e х 1\u003e х 2\u003e х 3, както във всяка от областите „върха-част“, „ детайл-детайл "," детайлна поддръжка "е усвояването на вибрационната енергия.

Процесът на заваряване започва с взаимодействието на неравности на съединяваните повърхности под въздействието на сила N и настъпва тяхната деформация.

Дефекти в подготовката и инсталирането. Най- заварени съединения най-често има дефекти във формата и размера на линиите. Формата и размерите на шва обикновено зависят от дебелината на заваръчния материал. Те се назначават със спецификации и са посочени на чертежите. В допълнение, шевовете могат да имат неравномерна ширина по шева, неравна височина, хълмове, канали, седла и др. тези дефекти се дължат главно на лошото качество на електродите или на невъзможността на заварчика правилно да води електрода или горелката. Всички тези дефекти могат значително да намалят якостта на връзката, особено при ударни или вибрационни натоварвания.

След включване на UZK в резултат на относителни колебания на повърхностите, които трябва да се съединят, контактните неравности се изместват и частично се деформират, настъпва конвергенция, се извършва почистване на повърхността, настъпват зони за настройка и т.н.

В началния момент на действие на ултразвуковите вибрации върху заварените повърхности се появява сухо триене, което води до разрушаване на оксидни филми и филми от адсорбирани газове и течности. След образуването на ювенилни повърхности, процесът на сухо триене се превръща в чисто триене, което се съпровожда от формирането на точките на закрепване. Малката амплитуда на трептене на триещите се повърхности и възвратно-постъпателната природа на тези трептения допринасят за хващане.

Металографски изследвания на проби от различни метали, заварени в различни заваръчни режими (мощност, продължителност, с различен натиск), не са открили ефекти на високи температури върху метала в зоната на заваряване на отливката. Установено е, че температурата в зоната на заваряване не е по-висока от 0,6 върху точката на топене.

Някои данни за температурата (t °) в зоната на заваряване са дадени в Таблица 1.

Таблица 1

|

материал |

Режим на заваряване | |||

|

Продължителност на заваряването, с |

P компресия, kgf (dan) | |||

|

алуминий | ||||

В резултат на това има лека пластична деформация в зоната на заваряване (5-20%) от първоначалните им размери.

Устойчивостта на ултразвуковите метали се определя от:

техните физико-механични свойства при t ° заваряване;

свойства на механичната колебателна система, вида на повърхностната обработка преди заваряване и др.

Завареното съединение с подходящ режим на заваряване има сила, равна на якостта неблагороден метал.

Използването на ултразвук днес покрива дори индустриалната сфера. Класически пример за това е ултразвуково заваряване. Тя се основава на редица физически закони, които си струва да се знае преди започване на работа. Какви са особеностите на процеса? Какво оборудване се използва? Какви са предимствата на ултразвука при заваряване? За това ще научите от този материал.

Обща информация

Ултразвуковото заваряване е метод за създаване на постоянни връзки, при които електрическите колебания на определена честота с помощта на генератор се променят до механични колебания на апарата. Електрическите колебания на ултразвука са средно 30 kHz.

Спецификата на операцията - в посока на излагане на топлина. UZS се различава от класическите методи на заваряване в това, че се нагряват само контактните зони на частите, а не всички. Той е приложим при обработката на различни материали, а за редица полимерни материали е единственият правилен метод за свързване.

Времето на заваряване се определя от характеристиките на материалите и варира от десети до няколко секунди. Използват се ултразвук, поликарбонат, PVC, полипропилен, кожа и тъкани със синтетични влакна.

Специфика на процеса

Задачата на всяко заваряване е надеждно свързване на материалите. При нагряване частите на заготовките на молекулата преминават в възбудено състояние, придружено от увеличаване на разстоянието между тях. Тук може да възникне рекомбинация на връзки на съставни елементи. Как да направим това с най-малка загуба, бързо и ефективно? Тук без ултразвуково заваряване трудно да се направи.

Действието на U / Z в посоката на вълната попада в очакваното място на пресичане на части. Под неговото влияние протича описаният по-горе процес - възбуждане на молекули. Достатъчно е да съберем празните места, така че процесът на сливането им да стане неизбежен.

Предимствата на ултразвуковото заваряване

Предимствата на метода включват:

- отлична здравина на свързаните части;

- няма нужда от предварителна подготовка на повърхности (смилане, почистване на мръсотия и др.), както и почистване на заварка след кристализация;

- вътрешните напрежения липсват на всички етапи на работа;

- външно, шевът не се различава;

- процесът може да продължи без участието на оператора;

- повишаване на ефективността на производството чрез спестяване на време за работа на заварчиците;

- възможността за комбиниране на редица операции (с остър метал или рисуване на картина);

- при заваряване на ултразвукови допълнителни консумативи или свързващи елементи не се изисква (лепило, конци, разтворители);

- под действието на ултразвуковата вълна върху човек, неговите компоненти не оказват неблагоприятно въздействие;

- не се изисква защитна среда (газ);

- енергийна ефективност

Двете добре познати методи на ултразвуково заваряване - шев и преса са еднакво добри. Първият се използва за получаване на шевове с дължина по-малка от 250 mm, а втората - с точка или контурна връзка.

Накратко за инсталациите

Оборудването за ултразвуково заваряване се състои от следните единици:

- електрически осцилатор;

- акустичен възел с вълновод;

- механизъм за печатане;

- оборудване за контрол на процеса.

В независимото производство на устройството не е необходимо, и за това има редица причини. На първо място, създаването на машина ще изисква множество математически и физически изчисления. Минималното отклонение ще доведе до появата на резонанс в точката на контакт на частите, което ще намали качеството на завареното съединение.

Сортове на UZS

Ултразвуковото заваряване се класифицира според редица критерии. Първият е начин за прехвърляне на енергия. Така разпределете:

- за връзка;

- трансферно заваряване

Първият обикновено се използва за свързване на меки пластмаси, филми, синтетика до 5 мм дебелина. Най-често срещаният метод на заваряване се припокрива.  Вторият е приложим при обработката на твърди пластмаси (полистирол, найлон и др.). Връзка - челно.

Вторият е приложим при обработката на твърди пластмаси (полистирол, найлон и др.). Връзка - челно.

Други критерии за класификация на UZS са:

- метод за придвижване на вълновода (натиснете - за едно кратко движение на елемента; непрекъснато - за продължително въздействие върху зоната на заваряване);

- метода на дозиране на входящата механична енергия (с фиксиране на времето на излагане на импулса, тяга или пролука).

- Характеристики на заваръчна техника

За разлика от ръчна или полуавтоматична работа, където можете да използвате различни видове електроди или проводници, както и да промените други параметри на процеса, в оборудването за ултразвуково заваряване всичко е проектирано за дреболии. Процесът протича по следния начин:

- генераторът създава електрически импулс;

- вибрациите се преобразуват във високочестотна звукова вълна;

- вълната се предава през вълновода към мястото на свързване на частите;

- тук създава резонанс;

- изместването на материалите един към друг води до тяхното незабавно свързване.

В зависимост от физическите характеристики на свързваните материали се избира честота на трептене. Следват няколко примера за инсталиране.

Ултразвуково заваръчно оборудване

Обикновено всички устройства могат да се разделят на три групи:

- стационарни (металообработващи машини);

- десктоп;

- ръчни.

Пример за първата група е ултразвукова заваръчна машина SportTex EU 1300. Визуално тя прилича на обикновена шевна машина.

Особености:

- напрежение - 220 V;

- честота - 50 Hz;

- мощност - 1,5 kW;

- работна повърхност - 50 mm;

- производителност - до 10 m / min;

- работно налягане - до 7 бара;

- работна честота - до 20 kHz;

- размери - 1200х1200х550 мм;

- тегло - 110 кг.

Цената на инсталацията е най-малко 200 хиляди рубли, така че обикновено се използва в производството.

По-компактното устройство е ултразвуков модул за свързване на тръби (малки продълговати контейнери, например за пасти за зъби, кремове и др.). Скоростта на десктоп инсталациите варира от 0.3 до 1.5 сек и зависи от ширината на шва (до 70 мм).

Други опции:

- работна честота - до 35 kHz;

- мощност - до 1,5 kW;

- пневматично задвижване;

- размери - 533х261х219 мм;

- тегло - 30 кг.

Цената на такива инсталации е много по-ниска от стационарната.

Най-компактните устройства за ултразвуково заваряване се използват за занитване на пластмаси, затягане на малки части, фиксиране на елементи върху носещи конструкции. Пример за това е Handy Star. Неговата мощност, честота и скорост на работа са подобни на настолните устройства, но размерите и теглото са значително по-ниски, което се отразява на цената. Разглежданият инструмент в сумата от три измерения дава 720 мм, а теглото е само 4,5 кг. Това оборудване се използва за ултразвуково заваряване в автомобилната индустрия, ремонт на продукти от платно и производство на лентови транспортьори.

Важно е да запомните няколко точки. Първият - дължината на заварените части не трябва да надвишава една четвърт от метър. Това се дължи на дизайна на инсталациите. Второто е, че частите, които трябва да се съединят, трябва да бъдат сухи. Третият - поне една от частите трябва да бъде тънкостенна.