Принципът на ултразвуково заваряване. Ултразвуково заваряване на метали

Използването на ултразвук днес покрива дори индустриалната сфера. Класически пример за това е ултразвуково заваряване. Тя се основава на редица физически закони, които си струва да се знае преди започване на работа. Какви са особеностите на процеса? Какво оборудване се използва? Какви са предимствата на ултразвука при заваряване? За това ще научите от този материал.

Обща информация

Ултразвуковото заваряване е метод за създаване на постоянни връзки, при които електрическите колебания на определена честота с помощта на генератор се променят до механични колебания на апарата. Електрическите колебания на ултразвука са средно 30 kHz.

Спецификата на операцията - в посока на излагане на топлина. UZS се различава от класическите методи на заваряване в това, че се нагряват само контактните зони на частите, а не всички. Той е приложим при обработката на различни материали, а за редица полимерни материали е единственият правилен метод за свързване.

Времето на заваряване се определя от характеристиките на материалите и варира от десети до няколко секунди. Използват се ултразвук, поликарбонат, PVC, полипропилен, кожа и тъкани със синтетични влакна.

Специфика на процеса

Задачата на всяко заваряване е надеждно свързване на материалите. При нагряване частите на заготовките на молекулата преминават в възбудено състояние, придружено от увеличаване на разстоянието между тях. Тук може да възникне рекомбинация на връзки на съставни елементи. Как да направим това с най-малка загуба, бързо и ефективно? Тук без ултразвуково заваряване трудно да се направи.

Действието на U / Z в посоката на вълната попада в очакваното място на пресичане на части. Под неговото влияние протича описаният по-горе процес - възбуждане на молекули. Достатъчно е да съберем празните места, така че процесът на сливането им да стане неизбежен.

Предимствата на ултразвуковото заваряване

Предимствата на метода включват:

- отлична здравина на свързаните части;

- няма нужда от предварителна подготовка на повърхности (смилане, почистване на мръсотия и др.), както и почистване на заварка след кристализация;

- вътрешните напрежения липсват на всички етапи на работа;

- външно, шевът не се различава;

- процесът може да продължи без участието на оператора;

- повишаване на ефективността на производството чрез спестяване на време за работа на заварчиците;

- възможността за комбиниране на редица операции (с остър метал или рисуване на картина);

- при заваряване на ултразвукови допълнителни консумативи или свързващи елементи не се изисква (лепило, конци, разтворители);

- под действието на ултразвуковата вълна върху човек, неговите компоненти не оказват неблагоприятно въздействие;

- не се изисква защитна среда (газ);

- енергийна ефективност

Двете добре познати методи на ултразвуково заваряване - шев и преса са еднакво добри. Първият се използва за получаване на шевове с дължина по-малка от 250 mm, а втората - с точка или контурна връзка.

Накратко за инсталациите

Оборудването за ултразвуково заваряване се състои от следните единици:

- електрически осцилатор;

- акустичен възел с вълновод;

- механизъм за печатане;

- оборудване за контрол на процеса.

В независимото производство на устройството не е необходимо, и за това има редица причини. На първо място, създаването на машина ще изисква множество математически и физически изчисления. Минималното отклонение ще доведе до резонанс в точката на контакт на частите, което ще намали качеството на завареното съединение.

Сортове на UZS

Ултразвуковото заваряване се класифицира според редица критерии. Първият е начин за прехвърляне на енергия. Така разпределете:

- за връзка;

- трансферно заваряване

Първият обикновено се използва за свързване на меки пластмаси, филми, синтетика до 5 мм дебелина. Най-често срещаният метод на заваряване се припокрива.  Вторият е приложим при обработката на твърди пластмаси (полистирол, найлон и др.). Връзка - челно.

Вторият е приложим при обработката на твърди пластмаси (полистирол, найлон и др.). Връзка - челно.

Други критерии за класификация на UZS са:

- метод за придвижване на вълновода (натиснете - за едно кратко движение на елемента; непрекъснато - за продължително въздействие върху зоната на заваряване);

- методът на дозиране на механичната енергия на входа (с фиксиране на времето на излагане на импулса, тяга или хлабина).

- Характеристики на заваръчна техника

За разлика от ръчна или полуавтоматична работа, където можете да използвате различни видове електроди или проводници, както и да промените други параметри на процеса, в оборудването за ултразвуково заваряване всичко е проектирано за дреболии. Процесът протича по следния начин:

- генераторът създава електрически импулс;

- вибрациите се преобразуват във високочестотна звукова вълна;

- вълната се предава през вълновода към мястото на свързване на частите;

- тук създава резонанс;

- изместването на материалите един към друг води до тяхното незабавно свързване.

В зависимост от физическите характеристики на свързваните материали се избира честота на трептене. Следват няколко примера за инсталиране.

Ултразвуково заваръчно оборудване

Обикновено всички устройства могат да се разделят на три групи:

- стационарни (металообработващи машини);

- десктоп;

- ръчни.

Пример за първата група е ултразвукова заваръчна машина SportTex EU 1300. Визуално тя прилича на обикновена шевна машина.

Особености:

- напрежение - 220 V;

- честота - 50 Hz;

- мощност - 1,5 kW;

- работна повърхност - 50 mm;

- производителност - до 10 m / min;

- работно налягане - до 7 бара;

- работна честота - до 20 kHz;

- размери - 1200х1200х550 мм;

- тегло - 110 кг.

Цената на инсталацията е най-малко 200 хиляди рубли, така че обикновено се използва в производството.

По-компактното устройство е ултразвуков модул за свързване на тръби (малки продълговати контейнери, например за пасти за зъби, кремове и др.). Скоростта на десктоп инсталациите варира от 0.3 до 1.5 сек и зависи от ширината на шва (до 70 мм).

Други опции:

- работна честота - до 35 kHz;

- мощност - до 1,5 kW;

- пневматично задвижване;

- размери - 533х261х219 мм;

- тегло - 30 кг.

Цената на такива инсталации е много по-ниска от стационарната.

Най-компактните устройства за ултразвуково заваряване се използват за занитване на пластмаси, затягане на малки части, фиксиране на елементи върху носещи конструкции. Пример за това е Handy Star. Неговата мощност, честота и скорост на работа са подобни на настолните устройства, но размерите и теглото са значително по-ниски, което се отразява на цената. Разглежданият инструмент в сумата от три измерения дава 720 мм, а теглото е само 4,5 кг. Това оборудване се използва за ултразвуково заваряване в автомобилната индустрия, ремонт на продукти от платно и производство на лентови транспортьори.

Важно е да запомните няколко точки. Първият - дължината на заварените части не трябва да надвишава една четвърт от метър. Това се дължи на дизайна на инсталациите. Второто е, че частите, които трябва да се съединят, трябва да бъдат сухи. Третият - поне една от частите трябва да бъде тънкостенна.

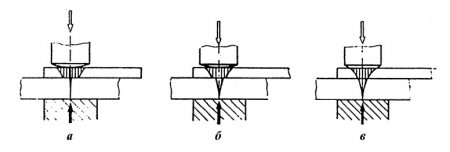

(ultraschall-schweissen; ултразвуково заваряване) е заваряване под налягане при излагане на ултразвукови вибрации. Съединението се образува в резултат на съвместното действие на силите на натиск и високочестотните механични вибрации, което се съпровожда от относително тангенциално изместване на малката амплитуда на свързваните повърхности и нагряването на метала в зоната на заваряване. Силата действа перпендикулярно на повърхностите, които трябва да се съединят, а вибрациите предизвикват тяхното леко изместване с ултразвуковата честота. Когато това се случи, има малка пластична деформация на повърхностния метален слой в зоната на заваряване и образуването на млади повърхности и техните връзки. Продължителността на процеса се измерва в секунди и части от секунди. Ултразвуковото заваряване на метали се използва за производство на точкови и шевови съединения, както и за заваряване по контура. Схематична диаграма Ултразвуково заваряване е показано на фиг. 1.

Фиг. 1. Схематична схема на спот (I) и шев (б) ултразвуково заваряване: 1 - заварени части, 2 - еластичен вибрационен трансформатор, Р - сила на натиск, 3 - заваръчен връх (валяк), 4 - опора на махалото (опорна ролка), 5 - заварена точка (шев), w.z.k. - ултразвукови вибрации.

Заваръчният връх 3 (за заваряване на шев - валякът) определя площта и обема на източника на ултразвукови механични вибрации директно в зоната на заваряване. Тя трябва да предава вибрации, за да предизвика триене между повърхностите на частите, които трябва да се съединят, с минимални загуби между него и горната част. Величината на амплитудата на колебанията обикновено е в диапазона 10 ... 25 микрона.

По този начин, процес на ултразвукова заваряване на метал възниква при условия на триене, причинени от микроскопичното относително възвратно движение на повърхностните участъци в зоната на компресия, което е съпроводено с отделяне на топлина. Разпространението на ултразвукови вибрации по време на заваряване е показано на фиг. 2.

Фиг. 2. Разпределение на U.K. при заваряване. и - началото на заваряване; б - заваръчен процес; в - края на процеса.

Проучванията показват, че при ултразвуково заваряване има два основни източника на топлина. Едната е в зоната на контакт на заваръчния връх (валяк) с частта, а втората е в зоната на детайлната връзка. Топлинното освобождаване на заваръчния връх се причинява от триенето му с детайла и води до пластично деформиране на външната повърхност на частта под върха. Отделянето на топлина между частите се дължи на действието на нормални натиск на натиск и напрежение на срязване, което води до външно и вътрешно триене в металите и пластична деформация в зоната на заваряване.

Вибрационният заваръчен накрайник в първия момент на заваряване развива интензивна топлина в зоната на контакта му с детайла. Ултразвуковите вибрации се предават със закъснение в зоната на заваряване (виж фиг. 2).

Силата на компресия предава ултразвукови вибрации към зоната на заваряване. Минималната му стойност, при която ставите започват да се образуват, зависи от заварените материали и тяхната дебелина, а оптималната стойност се увеличава с увеличаване на амплитудата на вибрациите.

С нарастването на контактното налягане началната скорост на нагряване се увеличава поради подобрената връзка между заваръчния връх и частите. Скоростта на нагряване на частите зависи също от формата и състоянието на повърхността на върха.

Температурата в зоната на заваряване зависи от твърдостта и термофизичните свойства на заваръчните материали, силата на осцилиращата система и параметрите на режима на заваряване. Отоплението в зоната на заваряване обикновено не надвишава 0.6 точки на топене. Под действието на триене, нагряване и пластична деформация, замърсяващите филми се разрушават и отстраняват от зоната на компресия, поради което става възможно образуването на възли, разширяването им и образуването на заварена връзка. Установено е, че ултразвуковите вибрации допринасят за отстраняването на мастни филми поради развитието на кавитационни процеси в условията на действие в отделните микрообеми на редуващи се високи налягания и редки реакции. Следователно, ултразвуково заваряване може да се извърши дори при наличие на мастно замърсяване на повърхностите. Обичайно е да се обезмасляват повърхностите преди заваряване, тъй като това увеличава диаметъра на точките на заваряване. Ултразвуковите вибрации също намаляват повърхностното напрежение на металите, значително ускоряват образуването на активни центрове и определят повърхностите, процесите на дифузия и рекристализация. Следователно, образуването на кристална структура в зоната на заваряване протича доста бързо.

Ултразвуково заваряване може да се извърши с импулсно нагряване на мястото на заваряване от отделен източник на топлина, което позволява да се намали натискната сила, амплитудата и продължителността на работа на ултразвуковите вибрации и деформацията на метала. Този метод е предназначен за ултразвуково заваряване на микродетали. Заварените елементи са подложени на действието на ултразвукови вибрации и нагряване едновременно или в определена последователност.

Процесът е както следва. Първо, заваръчният инструмент се притиска надолу към детайла с малка сила, след което през него преминава електрически ток, за да се загрява и в същото време (или с известно забавяне или забавяне) се активират ултразвуковите вибрации. Методът позволява заваряване на материали с различни физикохимични свойства.

Смята се, че е възможно успешно ултразвуково заваряване на различни материали при условие, че разликата в атомните радиуси на съединяваните части е не повече от 15 ... 18%. Това условие съответства на общата представа за съществуването на твърди разтвори. С разлика в атомните радиуси в рамките на 19 ... 44%, заваряването на металите става по-сложно. Изследването на А. О. Росошински ни позволи да използваме ултразвуково заваряване надеждни фуги между материалите със значителни разлики в атомните радиуси и разликите във физикохимичните свойства, например, между керамиката и металите. Авторът обяснява образуването на съединения чрез определено движение на метала в зоната на заваряване. Деформацията на микропроцесиите под въздействието на вибрации и тяхната компресия водят до взаимно проникване и смесване на комбинирани материали, което гарантира качеството на заваряване.

При ултразвуково заваряване е възможно да се разграничат процесите на образуване на физически контакт, активиране на повърхности и взаимодействие на обема, въпреки кратката продължителност на процеса. Всички тези процеси протичат под действието на ултразвукови вибрации. Следователно, понякога съществува възможност за развитие на процеси на умора в зоната на завареното съединение под въздействието на дълготрайни вибрации и намаляване на якостта на фугите поради частичното разрушаване на настройващите възли.

Ултразвукова пластмасова заварка е метод за промишлено свързване. полимерни материали и отдавна заема позицията на икономически обоснован метод на заваряване. Основният инструмент на ултразвуковото заваряване са изкуствени механични вибрации, които се прилагат към контактната зона и се превръщат в топлинна енергия. В резултат на такива процеси се наблюдава увеличаване на дифузията на молекулите и размиване на границите между заварените части.

Принципът на ултразвуково заваряване

Всеки процес на свързване на пластмаси поради използването на преобразуваща енергия (в този случай механична за отопление) се осъществява в две основни стъпки:

Първият етап: нагряване на материалите с увеличаване на дифузионните процеси в зоната на непосредствения контакт.

Вторият етап: появата на силни връзки между вискозни течливи материали, които водят до образуването на неразделен шев.

Схемата за получаване на съединения чрез ултразвук

Класическият метод за производство на ултразвукова пластмасова заварка се различава от подобния метод за метални изделия. Основната разлика е в енергийната схема на входящите вълни и паралелното механично действие. За свързване на пластмаси не са необходими високи налягания и такива високи точки на топене, поради което се опростява ултразвуковото заваряване на различни видове.

Тя включва основните действия:

Свързване на генератор на електрически ултразвукови вибрации с честота 20 000 Hz.

Трансформиране на тези вибрации в механични надлъжни вибрации с помощта на специален преобразувател.

Връзката на надлъжно осцилиращия вълновод е перпендикулярна на заварената връзка за влизане в вече преобразуваната осцилираща енергия.

Възникват следните процеси:

Преходът на механичната енергия към енергията на вълната, която се съпровожда от бързото нагряване на контактната зона на вълновода и материала до течното състояние на втория. В този случай, вълноводът осигурява подходящи условия за отоплителни материали и за точна концентрация на енергия, дължаща се на приложеното статично налягане.

На свой ред, приложената динамична сила се осигурява от трептенето на самия вълновод и действа за увеличаване на температурата на нагревателната зона.

Резултатът: както статичното, така и динамичното налягане за заваръчните пластмаси са насочени по същия компонент, перпендикулярно на свързаните части, като всеки от тях изпълнява специфична задача:

динамична - постигане на необходимата температура на топене;

статично - появата на силни връзки на връзките.

Същата схема на свързване с ултразвукови вибрации ви позволява да комбинирате различни материали (пластмаси - метал) или тези, чиито точки на топене се различават няколко пъти.

Основни параметри и възможности за ултразвукова връзка

Взаимосвързани параметри за получаване на ултразвуково заваряване са: \\ t

амплитуда на трептене на края на вълновода - контролира времето на заваряване и якостта на съединението;

електрическа честота;

продължителност на импулса (скорост на заваряване);

статистическо (заваръчно) налягане - зависи от амплитудата на заваряване и влияе върху качеството на връзката;

механично налягане (сила на налягането на вълновода към материала);

допълнителни параметри: температура на подгряване на пробата, размер и форма на материалите, предварително приложено механично налягане на вълновода и т.н.

Всички тези параметри ви позволяват да изберете и зададете специфичен режим на заваряване, който е предназначен да осигури необходимите условия за получаване на специфичен заваръчен шев.

Определянето на оптималните параметри за получаване на висококачествени съединения се извършва в лабораторни условия. Оценката на специалните режими на заваряване се извършва след проверка на фугите за деформация, херметичност и други различни дефекти.

Видове ултразвуково заваряване

Важен фактор, освен режима на заваряване, е работният цикъл за производство на съединение. Работният цикъл се основава на продължителността на импулса и става основен параметър при избора на вида и схемата на механизма за ултразвуково заваряване.

Класификация за ултразвуково заваряване

Според степента на механизация:

Механична. Фиксираните параметри на вълновода, продуктът се движи.

Ръчно. Извършва се с помощта на заваръчен пистолет, който се движи заедно заварен шев.

По метода на енергозахранване от вълновода към материала:

Едностранно. Той се съгласува при заваряване на части с голяма дебелина.

Двустранно.

Чрез преместване на вълновода:

Натискане - въздействието на късите импулси, едно движение на вълновода.

Непрекъснат - непрекъснат вълноводен ефект, дължащ се на непрекъснато движение с постоянна скорост спрямо заварените части.

Съгласно принципа на дозиране на входната механична енергия:

С предварително зададен времеви ход на заваръчния процес.

С предварително фиксиран проект.

С ясно избрана празнина.

С кинетичния компонент на процеса. Дозировка на входящата енергия в зависимост от амплитудата на движение на заваръчната опора.

По естеството на енергийния трансфер:

Контактно заваряване. Използва се за равномерно разпределение на заваръчната енергия по цялата равнина на свързващите части с дебелина до 1,5 mm. Това условие е необходимо заварени съединения припокриващи се продукти от меки пластмаси с висок коефициент на затихване на вибрациите: полиетилен, полипропилен, филми и синтетични тъкани.

Трансферно заваряване При високи акустични свойства на материала (висок модул на еластичност) се използва метод, при който въвеждането на механични вибрации се извършва само в определени точки. Ниското затихване на енергията на ултразвуковата вълна му позволява да се разпространява независимо и да осигурява надеждна комбинация от материали. Използва се предимно за челни и тройни връзки на твърди пластмаси: полистирол, полиметилметакрилат, капрон, полиамиди, поликарбонат. Но също така е възможно да се използва този метод за получаване на припокриване на меки пластмаси, които преди това са били замразени до температурата на встъкляване.

Методът на предаване на механична енергия към зоната на заваряване, както и възможността за неговото разпределение през материала, зависи пряко от модула на еластичност и коефициента на затихване. ултразвукови вълни за този материал. Тези два параметъра са фундаментални при избора на метод за заваряване на пластмаси и неговите основни параметри.

Предимствата и недостатъците на ултразвуковата пластмаса

Откритите предимства на ултразвуковото заваряване в лабораторията ни позволиха да разширим този метод на свързване на пластмаси практически на всички нива на производство и в различни области на човешката дейност.

Основните предимства на ултразвуковото заваряване:

Висока производителност при минимални разходи.

Възможността за получаване на механично стабилна херметична връзка на части с голяма дебелина.

Възможност за заваряване на повърхности, замърсени с различни продукти, без предварително почистване.

Отстраняване на възможността от прегряване на съединението на цялата конструкция поради локализиране на отделената за заваряване топлина.

При заваряване не се прилага директно напрежение върху повърхностите на частите, не се създават радиосмущения.

Възможността да се изпълняват шевове от различни мащаби (от непрекъснато свързване на няколко километра до производственото легло, до точково заваряване при елиминиране на дефекти по повърхността на пластмасите) и при различни условия.

Възможността за комбиниране на няколко операции: заваряване и пръскане или заваряване и извършване на рязане в различна равнина.

Позволява ви да затегнете почти всички видове пластмаси.

Възможността за получаване на незабележима комбинация от материали, осигурява правилния избор на режим на заваряване.

Не изисква използването на консумативи, включително разтворители и лепило, вредни за хората.

Недостатъци при използването на ултразвук:

Сравнително ниската мощност на процеса на заваряване, което често води до необходимостта от прилагане на двупосочен метод за енергийно снабдяване.

Липсата на точен и практичен неразрушим метод за контрол на качеството на шева с ултразвукова връзка на пластмасите.

Възможно е да се използват всички предимства на този метод за пластмаси само при правилен избор на режим на заваряване, което не винаги е възможно с ръчно изпълнение. извършване ултразвукова връзка със собствените си ръце трябва или да имате таблица с препоръчани параметри, предназначени за определени заварки, или емпирично “да получите ръка”.

Ултразвуково заваръчно оборудване

Схематичната схема на инсталацията за ултразвуково заваряване включва:

генератор;

заварена част 1;

заварена част 2;

електромеханична трептяща система;

конвертор;

предавателен вълновод;

заваръчен инструмент.

Основните компоненти на индустриалното заварено оборудване са:

Електромеханична трептяща заваръчна система.

Акустичната система е генератор, който произвежда електрически ултразвукови (осцилационни честоти повече от 16 kHz) осцилации и ги превръща в механични колебания на същата честота. Той също така определя нивото и метода на пренос на енергия и е отговорен за колебателната скорост на заваръчния процес.

Магнитострикционен или пиезокерамичен преобразувател.

Преобразувател на електрическа енергия в механична енергия на колебания се използва в оборудването с двустранно енергоснабдяване. Това оборудване се нуждае от въздушно или водно охлаждане.

Еластични вибрации на трансформатора.

Той действа като връзка между преобразувателя и вълновода, координира тяхната работа и също така увеличава амплитудата на механичните колебания на края на вълновода.

Вълновод.

Той е проектиран да предава механична енергия и да създава налягане в определени точки.

Той е предназначен за фиксиране на части или е пряко включен в процеса на заваряване като част от двупосочна акустична система, вторият вълновод.

За да се получи стабилно качество на заварения процес, е необходимо да се използва оборудване с възможност за автоматичен или ръчен избор на определени параметри. Максималната якост на съединението се постига само при оптимално избрани индивидуални параметри на заваряване, поради което оборудването трябва да бъде оборудвано и с контролни устройства. технологично изпълнение процес.

Ултразвуковото заваряване днес е водещият начин за свързване на полимерни материали, а в някои случаи и единственият възможен.

Ултразвуковото заваряване използва високочестотни ултразвукови акустични вибрации, действащи върху частите, които трябва да се съединят, сглобени заедно под слабо налягане. Този метод на заваряване най-често се използва за свързване на термопласти и в случаите, когато заваряването, спояването или залепването не са приложими.

Въпреки че ултразвуковото заваряване е разработено още през 40-те години на миналия век, за първи път е използвано за промишлени цели в началото на 60-те години за заваряване на фини телове в електронната индустрия. През 1963 г. е използвано ултразвуково заваряване за свързване на полиетилен. От същото време започва да се използва ултразвуково заваряване за заваряване на алуминий и тънък ламарина в автомобилната индустрия (модули за запалване, проводници към клеми, кабели).

Бавният процес на разпознаване на предимствата на ултразвуковото заваряване в индустрията се дължи на липсата на мощно ултразвуково оборудване, което може да гарантира стабилно качество на заваряване дори за големи части. В резултат на това изследванията през 80-те и 90-те години бяха насочени основно към разработването на ултразвуково оборудване.

Въпреки че вибрациите се прилагат при ултразвуково заваряване, този метод е различен от "вибрационно заваряване", познато още като заваряване чрез триене. В случай на вибрационно заваряване, една от частите, които трябва да се съединят, се задържа на място, а другата се колебае (от електромагнитно или хидравлично задвижване).

При ултразвуково заваряване двете части се задържат на място и се използват високочестотни звукови вълни за създаване на триене. Акустичната енергия създава триене и произвежда топлина, в резултат на което частите се заваряват заедно за по-малко от секунда, което прави ултразвуковия метод на заваряване един от най-бързите досега.

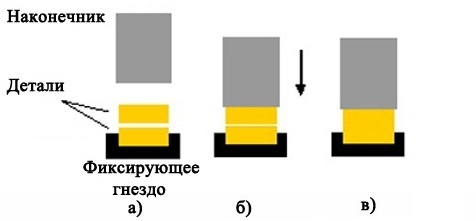

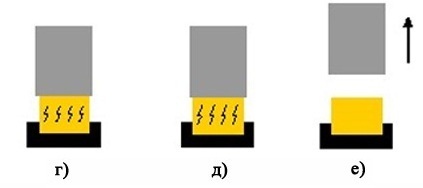

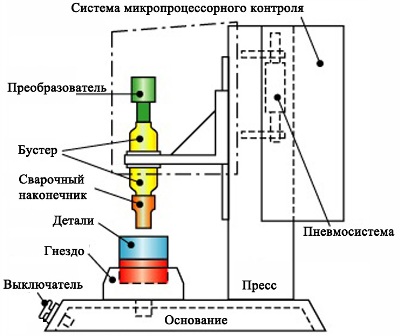

Процесът на ултразвуково заваряване е напълно автоматизиран и се извършва на специални инсталации. Принципът на ултразвуково заваряване е показан на фиг. 1, а съставът на типичната инсталация е показан на фиг. 2.

Фиг. 1. Принципът на ултразвуково заваряване: а - комбинация от части, б - контакт на части с върха, с - прилагане на налягане, d - заваряване, d - задържане, д - повдигане на върха

Фиг. 2. Монтажна схема за звуково заваряване

Генераторът (в отделен блок) служи за преобразуване на електрическите колебания от мрежата във високочестотни (20 ... 60 kHz), преобразувателят с помощта на пиезоелектрични елементи превръща електрическите колебания в акустични. Бустерът и сонотродът са пасивни резонансни елементи на инсталацията, използвани за предаване на вибрации от преобразувателя към детайлите.

Обикновено инсталациите за ултразвуково заваряване се допълват с набор от бустери с различни коефициенти на трансформация на движенията. Формата на сонотрода се определя от необходимата конфигурация на заварката. В зависимост от формата на сонотрода се създават надлъжни радиални, ръбови и други вълнови колебания. Всяка фуга изисква собствена сонотрода.

Физическата същност на процеса се състои в появата при контакт на две части с много силни колебания с малка амплитуда. Вибрациите в комбинация с натиск отстраняват примесите и оксидите от повърхността на частите. Електроните започват да се движат между частите, образувайки металургичен шев.

Ултразвуковото заваряване е идеално за създаване на електрически връзки, заваряване на алуминий и мед, за уплътняване на краищата на медни тръби, за заваряване на пластмаси, за вграждане на метални части в пластмаса.

Фиг. 3. Съединения, получени чрез ултразвуково заваряване

Ултразвуковото заваряване на пластмаси осигурява по-надеждни връзки от други методи. В същото време, ултразвуковото заваряване на пластмаси е фундаментално различно от заваряването на метали.

Първо, ултразвуково заваряване на метали става с помощта на напречни вибрации, успоредни на заварените повърхности. Ултразвуковото заваряване на пластмаси използва вибрации на надлъжните вибрации, които са нормални (т.е. са под прав ъгъл) към заварените повърхности. Формата на сонотродите, които предават ултразвукови вибрации на метални и пластмасови шевове, също е напълно различна.

На второ място, при заваряване на метали, шевът се създава чрез фрикционно взаимодействие на повърхностите, създавайки твърда връзка без разтопяване на материала. Ултразвуковото заваряване на пластмасови части се основава на топене на материала в смисъл на, както и много други традиционни методи на заваряване, като например електродъгово заваряване, резистентна заваряване или лазер), но в много по-нисък температурен диапазон.

Фиг. 4. Оборудване за ултразвуково заваряване

Предимствата на ултразвуковото заваряване:

1. Не се изисква специално почистване на повърхността.

2. Не се нуждаете от защитна атмосфера.

3. Не се изискват консумативи за заваряване (проводници, електроди, спойка и др.).

4. Ниска консумация на енергия.

5. Кратко време за заваряване за оформяне на фуга (около една четвърт от секундата).

6. Пълна автоматизация на заваръчния процес и възможност за лесно интегриране с други производствени процеси.

7. Възможност за заваряване на материали от различно естество, включително такива, които са чувствителни към високи температури, тъй като по време на заваряването се генерира малко количество топлина.

8. Заваряване на всякакви форми на заготовки.

9. Заваръчните шевове, създадени от този процес, са визуално привлекателни, чисти.

10. Ултразвуковото заваряване не използва разяждащи химикали и произвежда малко количество пари, за разлика от други методи.

Ултразвукови ограничения за заваряване:

1. Най-сериозното ограничение при прилагането на ултразвуково заваряване е размерът на заварените части - не повече от 250 мм. Това се дължи на ограниченията в изходната мощност на сензора, на неспособността на сонотрода да предава много висока мощност на ултразвуковите вълни и трудността да се контролира амплитудата.

2. Ултразвукова заварка също изисква по-ниско съдържание на влага в съединяваните материали. В противен случай е за предпочитане вибрационното заваряване.

3. Ултразвуковото заваряване не е ефективно за свързване на дебели стенни материали. Най-малко една от частите, които трябва да се съединят, трябва да е лека, тъй като "абсорбира" огромно количество енергия.

Един от ефективните начини за заваряване на конструкции, направени от различни твърди материали, е методът на свързване под действието на ултразвукови вибрации. Тя ви позволява да заварявате не само хомогенни материали, но и отлични по състав сплави. Това се постига чрез подаване на механична вибрационна енергия към зоната на заваряване.

Ултразвуково заваряване на метали се извършва под действието на пръчковидна система от вибрации. Неговото оборудване включва ултразвуков концентратор, снабден със заваръчен връх и резонансен преобразувател. Заварените части се компресират със сила в зависимост от разновидностите на съединенията и техните дебелини. Този метод се използва в структурите на носещите конструкции на авиационното, автомобилното и някои други отрасли на промишленото производство. Той е от значение за метали, склонни към образуване на крехки съединения, както и при заваряване на тънкослойно покритие.

Ултразвуковото заваряване е уникален начин за създаване на фуги. Неговата основна отличителна черта Смята се, че е в състояние да комбинира материали с минимална устойчивост на електричество. Освен това, тя не изисква специална обработка на повърхностите на заготовките преди заваряване, не е необходимо да се почистват от лакове и филмови оксиди. Дори и при използване на ултразвук, е възможно да се свържат продукти с дебелини, които са стотици пъти по-големи от други методи на заваряване.

Характеристики заваряване на полимери чрез ултразвук

Най-широката употреба в ултразвукова полимерна заварка. Неговите предимства включват невъзможността за прегряване на материалите, възможността за свързване на ръбовете на места с труден достъп и продукти с чужди покрития. Освен това, ултразвуковото заваряване допринася за обработката на материали с малък интервал по време на кристализацията.

Принципът на работа на оборудването за ултразвуково заваряване на полимерни филми е следният. Заварените листове се наслагват един върху друг и се притискат силно към опората. Захранващ инструмент с връзка към устройство за ултразвуково преобразуване им се подава с необходимата сила. Той се привежда в действие с включването на генератора. От напрежението, действащо с ултразвуковата честота, полимерната еластичност нараства. Освен това, при заваряване на тънкослойно фолио, то се простира до целия обем на частта между опората и инструмента, а за продукти с голяма дебелина - само до областта на контакт на ръбовете, които трябва да бъдат заварени. За по-добро сцепление при свързването на големи детайли могат да се поставят неравности по ръбовете.

В началото на ултразвуковата пластмасова заварка се получава физическо взаимодействие на повърхностите с активиране на полимерни молекули, дължащо се на счупване на химични връзки. Следващата стъпка е химическата реакция на заваръчните материали един към друг, които впоследствие преминават във взаимно проникване. Деформациите на полимерните материали под действието на честотата на ултразвуците провокират нагряването им до температурата, необходима за кристалното топене или за пластмасовото състояние. В същото време дифузният процес на отделните части на макромолекулата започва с смесването на вискозните състави на полимерите, които трябва да се съединят. Заваряемостта на материала се определя от размера на тези части, колкото по-големи са, толкова по-добро е качеството на заварката. Силата на полученото съединение се определя както от физико-механичните характеристики на заварените обекти, така и от възможностите на ултразвуковия заваръчен апарат.

Създават се необходимите предпоставки за образуване на висококачествена заварка под действието на механиката на трептенията на ултразвуковия преобразувател. Така получената енергия на вибрациите формира напрежения на срязване и компресия (напрежение), които допринасят за излишъка на ограничаващата еластичност на полимерите. Когато се постигне, се образува пластична деформация в областта на контакта между присъединените пластмаси. Нейният резултат, както и ефектите от ултразвукови вибрации, е разширяването на областите на пряк контакт с едновременното отстраняване на газове, повърхностни оксиди, органични и течни филми от тях. Всичко това допринася за силата на образувания шев.

Основни приложения на ултразвуковото заваряване

Използването на ултразвукови заваръчни апарати в промишленото производство позволява свързването на сравнително тънки листове, проводници и фолиа. Това е особено вярно при заваряване на материали. различен състав, Производството на полупроводникови елементи, микроелектронни елементи, фина механика, оптика, нагреватели за домакински уреди е невъзможно без използването на ултразвуково ултразвук. Също така, този метод е необходим за сливане на ръбовете на намотките от тънки медни, никелови и алуминиеви листове.

Уникалните възможности на ултразвуковата технология за заваряване насърчават свързването на сферографитните метали като злато, никел, мед, сребро, алуминий помежду си и по-малко пластични или твърди материали. Така металните елементи могат да бъдат заварени с керамични, стъклени и полупроводникови продукти. Ултразвуковото заваряване по отношение на огнеупорни метали като волфрам, цирконий и ниобий не е по-малко ценно. Този метод ви позволява да свържете две метални части през слой, който може да съдържа трети метал. Например, две стоманени продукти могат да бъдат заварени чрез алуминиев слой. Технологията за свързване на метали, покрити с различни оксиди, лакове или полимери, е широко разпространена при заваряване с ултразвукова тел.

Най-често този вид заваряване се използва в скута с различен дизайн на компонентите. Операцията по заваряване се извършва непрекъснато или направено по затворени контури с шевове, с една или няколко точки. По-рядко, връзките се правят с помощта на Т-образен метод, например проводници и равнини. За това осбой формоване се подлага на края на жичната част на продукта. Възможно е също да се използва ултразвуков метод за едновременно заваряване на пакет от няколко части.

Краткият период на пребиваване на материали при високи температури допринася за производството на висококачествени съединения за метали, способни да образуват интерметални съединения. Замърсени от външни включвания по време на заваряване, материалите могат да променят свойствата си. За разлика от други методи, високата химическа хомогенност на съединението чрез ултразвук дава на материала заварени добри хигиенни качества, които се използват широко при ултразвуково заваряване на тъкани.

Но при всичките му заслуги ултразвуковото заваряване има някои трудности. Така че на практика е трудно да се контролира колебателната амплитуда - една от най-важните показатели този процес. Използвайки този вид заваряване, е необходимо да се вземе предвид вероятността от отпадане на умората на получената заварка и факта, че детайлите по време на работа могат да променят положението си един спрямо друг. На омекотените повърхности на частите могат да се спуснат инструменти. Има случаи на заваряване на материала на детайла към оборудването, което допринася за бързото му износване. Има някои трудности при ремонта на ултразвукови инсталации, тъй като те са част от неразглобяема конструкция, чиято конфигурация и размери са строго изчислени.