Използването на роботи в заваръчната техника. Заваръчни роботи: „Ние помагаме на затварящите заварчици“

Използването на роботиката - универсален начин на автоматизация заваръчна технология не само в серийно, но и в дребномащабно производство, тъй като при смяна на продукт може да се използва един и същ робот, който променя само своята програма. Роботите ви позволяват да замените монотонния физически труд, да подобрите качеството на заварените продукти, да увеличите производството им. Един робот може да замени труда на четирима души. При производството на заварени изделия трябва да се има предвид, че е сравнително лесно да се използват роботи за заваряване на съпротивителни точки на припокриващи се съединения, по-трудно - за електродъгово заваряване ъглови и Т-шарнирни и изключително трудни - за електродугова заварка на свръзки.

Роботите имат специфични изисквания към технологията на продукта: висока точност на всички детайли на сглобяването, стабилност на позицията заварена връзка в пространството и висококачествени заваръчни материали. Възможността за използване на роботи се определя от размера и формата на работното им пространство, точността на позициониране, скоростта на движение, броя на степени на подвижност на инструмента, контролните характеристики.

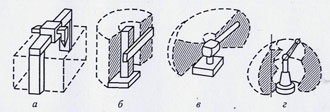

За движещи се обекти, които не са ориентирани в пространството, са достатъчни три степени на подвижност, а за пълна пространствена ориентация - шест. За да се извършват заварки, обикновено е необходимо да има пет степени на подвижност. Обикновено от основния механизъм на робота се осигуряват три степени на подвижност, а още две степени се добавят от механично устройство - роботна четка, върху която е прикрепен работният инструмент (заваръчна глава, клещи за заваряване или газорезачка). Основният механизъм на робота може да бъде изпълнен в правоъгълна (декартова), цилиндрична, сферична и ъглова (антропоморфна) координатна система (фиг. 166). Координатната система на основния механизъм определя конфигурацията и размерите на работното пространство на робота, в рамките на които е възможно да се контролира движението на неговия изпълнителен орган. Робот с правоъгълна координатна система има работно пространство под формата на правоъгълен паралелепипед (фиг. 167, а), чиито размери са по-малки от размерите на самия робот. Индустриалните роботи с цилиндрична (фиг. 167, б) и сферична (фиг. 167, в) координатни системи служат за по-обемно пространство с относително малка площ на основата на манипулатора. По-компактни са роботи, направени в антропоморфна координатна система, образуващи работно пространство в близост до сфера (фиг. 167, г).

Фиг. 166. Основната схема на основните механизми на роботи

Фиг. 167. Работното пространство на роботи с правоъгълни (а), цилиндрични (б), сферични (в) и антропоморфни (г) координатни системи

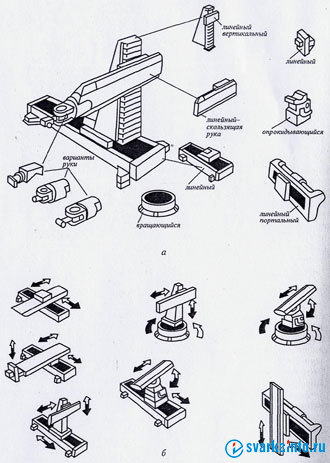

Всички видове роботи могат да бъдат монтирани неподвижно или подвижно по релсите на пода или окачването. В основата на оформлението на основните механизми на роботи прие модулен принцип. Всеки модул има едностранно движение. Агрегатната система на роботиката дава възможност да се събере оптимален индустриален робот, който има само необходимия брой степени на свобода от стандартните блокове с правоъгълни и ротационни движения (фиг. 168). Чрез използването на прости модулни елементи, които лесно могат да бъдат използвани за други цели, се увеличава мултивариантността и гъвкавостта на системата.

Роботите използват хидравлични, пневматични и електромеханични задвижвания. Пневматичният задвижващ механизъм е структурно прост, но когато се използва, необходимото движение на инструмента (ъгли на въртене, дължина на хода) се настройва само чрез замяна на ограничителите, т.е. за всяка степен на мобилност има само две позиции. Хидравличното задвижване е компактно и ви позволява да контролирате инструмента с голяма точност. Електрическото задвижване изисква използването на сложни предавателни кутии, които не изискват обратна връзка, но е по-лесно да се поддържа и осигурява висока производителност и точност. Този тип задвижване се използва, като правило, при заваряване на роботи. Пневматичният задвижващ механизъм се използва в промишлени роботи за сглобяване на части, по време на товарене и разтоварване, транспорт и складиране.

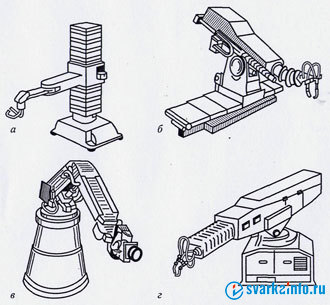

В допълнение към линейните и въртящи се модули в европейските промишлени предприятия за заваряване и работа с газови рязания се използват роботи с шест степени на свобода с техния различен дизайн (фиг. 169). За заваряване в защитна газова среда на големи метални конструкции се използват портални роботи, изработени в декартова координатна система с точност на позициониране на инструмента ± 0,35 mm. Роботът "Хоризонтал-80" (Франция) има хидравлично задвижване, цилиндрични координати, точност ± 0.3 мм. Роботът "Джоли-80" (Италия) е оборудван с електрическо задвижване, координатите са цилиндрични, точността е ± 0,5 мм. Роторният лост на 6CH (USA) има хидравлична система за управление, направена в антропоморфна координатна система, точност на позициониране ± 1.27 mm. Роботът “Polar-6000” (Италия) е оборудван с хидравлично задвижване, работещо в система от сферични координати с точност ± 1 mm.

Системите за контрол на движението на инструмента за роботи са разделени на циклични, позиционни и контурни.

Цикличната система е най-проста, тъй като обикновено са програмирани две позиции: началото и края на движението на инструмента. В роботи с циклично управление широко се използват пневматични задвижки.

Фиг. 168. Система за съставяне на агрегати за заваряване:

a - типични блокове и оформление на тях робот; б - примери на комбинации от блокове, осигуряващи различен брой степени на свобода

Фиг. 169. Проекти на роботи със шест степени на свобода:

а - "Хоризонтална-80" (Франция); b- „Jolly 80“ (Италия); - лост 6CH (САЩ); g - "Polar-6000" (Италия)

Системата за позиционен контрол определя не само последователността на командите, но и позицията на всички звена на робота, използва се за осигуряване на сложни манипулации с голям брой точки за позициониране. В този случай траекторията на инструмента между отделните точки не се контролира и може да се отклони от правата линия, свързваща тези точки. Въпреки това завършването на движението във всяка точка се осигурява с определена точност. Системата се нарича еднопозиционна, ако осигурява спиране на инструмента в края на всяко отделно движение (във всяка точка). Такава система е подходяща за заваръчни точкови заварки, за монтажни и транспортни операции.

многопозиционни Системата за управление осигурява преминаването на междинни точки без спиране при запазване на желаната скорост. При достатъчна честота на междинните точки, такава система за управление осигурява движение на инструмента по предварително определен път и следователно може да се използва за електродъгово заваряване. В този случай обаче въвеждането на програмата в паметта на робота изисква значителна инвестиция на време.

Системата за контрол на контура задава движението под формата на непрекъсната траектория или контур и във всеки момент от време определя не само положението на връзките на манипулатора, но и вектора на скоростта на движение на инструмента. Тази система осигурява движение на инструмента по права линия или кръг чрез определяне на две или три точки на секциите на траекторията, съответно. Това значително опростява обучението на робота, тъй като отделните секции на траекторията могат да бъдат интерполирани с кръгови дъги и прави линии. Контурните роботи се използват за електродъгово заваряване термично рязане.

Програмата за извършване на операции на електродъгово заваряване обикновено се въвежда в паметта на робота от оператора в режим на обучение. Операторът последователно довежда горелката до предварително идентифицираните контролни точки и въвежда техните координати в системата за управление, като посочва естеството на пътя между тях: права линия или дъга. В същото време скоростта на горелката и другите параметри на режима на заваряване се въвеждат в паметта на системата. При серийното производство роботът е обучен на първата заварена конструкция.

В условията на дребномащабно производство отклоненията на размерите по време на прехода от един възел на серията към друг могат да се окажат значителни, затова отново трябва да програмирате всеки възел на серията. При тези условия използвайте роботи с различен начин на учене. Операторът поставя специален накрайник на горелката и ръчно придвижва горелката през фугата, докосвайки ръбовете на заварените части. Сигналите от сензора, фиксиращи движението на върха, се въвеждат в системата за управление под формата на координати на точки, разположени едно на друго на определено разстояние. Времето за обучение на робота е много по-малко от времето за заваряване, което позволява въвеждането на програмата поотделно на всяко копие на продукта. Роботи от този тип тренировки се използват при заваряване на дълги стави в големи по размер структури или при чести смяна на продуктите. В този случай, шевовете трябва да бъдат под ъгъл, Т-образни или с челно съединяване с ясно изразен жлеб, така че при трениране върхът се движи точно по протежение на фугата.

Индустриалният робот най-често е манипулатор на инструменти. В зависимост от предназначението на рамото на робота се закрепва захващащо устройство, заваръчни клещи за точково заваряване, горелка за дъгова заварка в защитни газове, резачка за термично рязане и др.

Захващащите устройства се използват за захващане и задържане на части или инструменти, както и тяхното позициониране в процеса на технологични операции. Съгласно принципа на действие те могат да бъдат механични, вакуумни, магнитни, еластично покриващи и др. Неконтролируемите механични захващащи устройства са изработени под формата на пинсети, пръстени и втулки, клещи с притискателна пружина (фиг. 170), чиято сила на затягане се дължи на еластичните свойства на затягането елементи. Такива улавяния се използват при манипулиране на обекти с малка маса. За да освободите обекта, използвайте специални дръжки. По-широко се използват командни механични захващащи устройства тип кълбо. Движението на затягащите челюсти е осигурено с помощта на предавателен механизъм (лост, рейка, клин) от пневматичния задвижващ механизъм. За целта използвайте бутални или диафрагмени двигатели (Фиг. 170, г). По-гъвкави магнитни и вакуумни захващащи устройства.

При производството на крехки продукти се използват захващащи елементи с еластично покритие. Когато сгъстен въздух се подава през отвор в корпуса / камерата 2, той се компресира и улавя продукта (фиг. 171, i). Ако продуктът е уловен зад вътрешната повърхност, отвън се прави еластична камера. Захващащото устройство с еластични огънати камери (Фиг. 171, b) има твърдо тяло 1, върху което са закрепени призма 3 и две камери 2. Асиметричното разположение на гофрите причинява огъване на камерите при подаване на сгъстен въздух, захващане и притискане на частта към призмата. По този начин се постига желаната комбинация от части, базирани на прецизност, с меко сцепление.

Фиг. 170. Диаграми на механизми на захващащи устройства като кърлежи:

а - извор; b - лост; в - стойка и пиньон; g - кринлериажни; d - лост-диафрагмата

Фиг. 171. Схеми на еластично покриващи захващащи устройства:

а - с вътрешна разширяваща камера; б - с криви камери;

1 - случай; 2 - камерата; 3 - призма

Приспособленията за захващане често осигуряват сензори за контакт, сензори за записване на приплъзване и сила, ултразвукови и оптични сензори и др. Това ви позволява да откривате обекти между челюстите и извън ръкохватката.

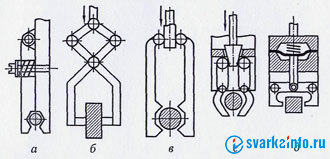

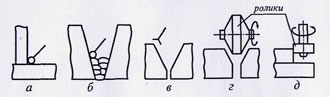

Общи грешки при изработката на части и монтаж на сглобката, отклонения в устройството, грешки в позиционирането на роботната ръка могат да доведат до неправилно инсталиране заварен шев, Следователно, за посоката на заваръчната глава по линията на взаимодействие на частите и за осигуряване на постоянно разстояние от горелката до продукта, се използват различни сензори за позициониране на заваръчния инструмент, които се различават по принципа на работа. Според метода за намиране на заваръчната линия, сензорите са разделени на контактни и безконтактни. Контактните сензори (Фиг. 172) премахват информация за мястото на свързване, използвайки заварени ръбове или линия за синтез на валяк с ръб. Контактните сензори с копирни ролки могат да бъдат свързани към заваръчната горелка твърдо или гъвкаво - чрез управляващо механично устройство за придвижване на горелката в правилната посока. Пневматичните и електромеханичните сензори съдържат копиращ елемент - сонда, която под действието на пневматични цилиндри, пружини или собствено тегло се притиска към повърхността за копиране с малка сила от 1 ... 10 N. Копирането се извършва пред точката на заваряване или отстрани. Преобразуването на механичен сигнал в електрически се извършва чрез електроконтактни, фотоелектрични, резисторни или диференциални трансформатори. Всички тези сонди са блокирани със заваръчна горелка.

Фиг. 172. Датчици за контактни позиции на заваръчни инструменти:

a, b, c - сонди; g, d - копирни ролки

Безконтактните сензори включват телевизия, фотоелектрични, индуктивни, пневматични и др. Телевизионните сензори улавят информация за движението на заваръчната горелка в присъствието на контрастни ръбове или линии, когато са осветени от техния осветител (свързваща линия, копирна линия или опасност, копирна лента, празнина). Те осигуряват голямо количество информация за положението и геометричните параметри на заварената връзка, те са модерни и обещаващи. Условията за използване на фотоелектрични сензори са подобни на тези на телевизионните сензори, тъй като те четат информация от контрастни линии.

Електромагнитните сензори получават информация за съединението или повърхността на продукта в резултат на промени в параметрите на магнитното поле, създадено от самия сензор.

Пневматичните реактивни датчици работят на принципа на промяна на налягането в изходната дюза, когато газът тече към повърхността на продукта: колкото по-близо до дюзата е повърхността, толкова по-голямо е налягането. Голямо количество информация за заваряване може да бъде получено чрез монохроматично лазерно излъчване за осветяване на заваръчния шев. При едно завъртане на сензора, монтиран на горелката, се извършват до 200 измервания, което дава пълен триизмерен модел на заваръчната връзка в зоната около заваръчната шева. Общ недостатък на разглежданите сензори е, че те не контролират скитането на края на електродния проводник поради неговата изкривяване или износване на електрозахранването. Следователно, една по-обещаваща система, в която като сензор се използва заваряване дъга или електрод, който ви позволява да получавате информация директно в точката на заваряване. Няма нужда да се запаметява информация и изграждане на системи за проследяване, свързани със заваръчна горелка.

Роботизирани технологични комплекси (RTC) се наричат работни места, оборудвани с роботи, зони или линии. Разположението на RTK зависи от естеството на продукта и серийността на неговото освобождаване: RTK комплектът обикновено включва робот, който движи заваръчен инструмент, и манипулатор на продукт, който позволява заваряване на всички шевове в най-удобното пространствено положение.

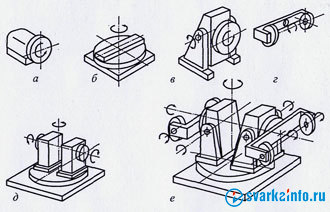

Продуктовият манипулатор, сякаш допълва степента на мобилност на робота, работи с него по една програма и се управлява от същата система. Голямо разнообразие от конструктивни форми на заварени изделия предизвиква необходимостта от сложни манипулации по време на заваряване, което често не може да се постигне с помощта на стандартни заваръчни ротатори. Следователно при проектирането на RTK се използва модулна конструкция на манипулатори. Най-простите модули (фиг. 173) осигуряват въртенето на продукта спрямо хоризонталната и вертикалната ос. Инсталирането на модули а върху въртящата се поставка b създава двупозиционен манипулатор d, който позволява продуктът да бъде прехвърлен от монтажната позиция в заваръчна позиция. При сглобяване в модули се получава двупосочен манипулатор, който допълнително осигурява завъртане на продукта от хоризонтално до вертикално положение. Инсталирането на траверса g с механизмите на въртене на лицевите плочи върху разположението на g не само дава възможност за получаване на допълнителна степен на подвижност, но и създава възможност за фиксиране на продукти със значителни размери в манипулатора. В зависимост от естеството на технологичната операция (монтаж, заваряване) върху лицевите плочи на манипулатора се монтира устройство за сглобяване или устройство за закрепване на заваръчния продукт.

Фиг. 173. Модулният принцип на разположението на манипулаторите:

и - модул с хоризонтално въртене; b - модул с вертикално въртене; в - двукомпонентния манипулатор; g - траверс; d - разположение на модулите а и b; e - сложен манипулатор на модули

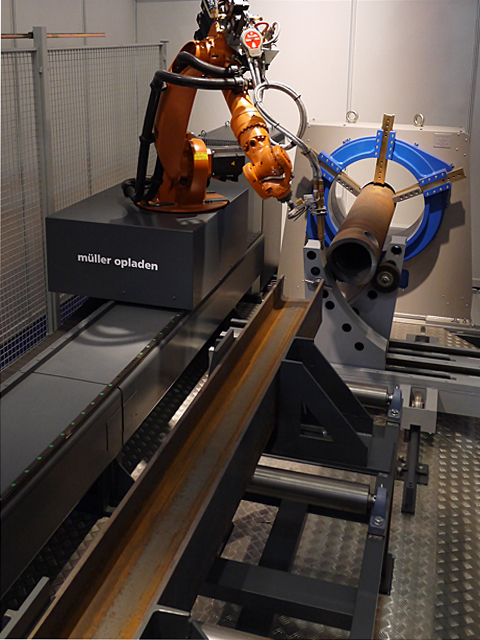

Роботизиран технологичен комплекс може да се състои например от робот, инсталиран на портала за автоматично заваряване с консумиращ електрод в смес от защитни газове и двупозиционен манипулатор. Когато се извършва заваряване в правилната позиция на манипулатора, монтира се новосъбраният продукт и се закрепва в лявата си позиция. След края на заваряването роботът се придвижва до лявата позиция на манипулатора и в правилната позиция продуктът се подменя. Ако този манипулатор е монтиран на въртяща се основа (Фиг. 173, д), тогава необходимостта от преместване на робота изчезва и може да се монтира постоянно.

Когато използвате RTK, осигурете мерки за сигурност за персонала. Аварийни ситуации могат да възникнат поради непредвидени движения на робота по време на работа и обучение. Затова е необходимо във всички случаи да се спре роботът, когато човек влезе в работното пространство. Забранете робота да изпълнява защитни устройства, които са базирани на контактни, силови, ултразвукови, индукционни, радарни и други сензори.

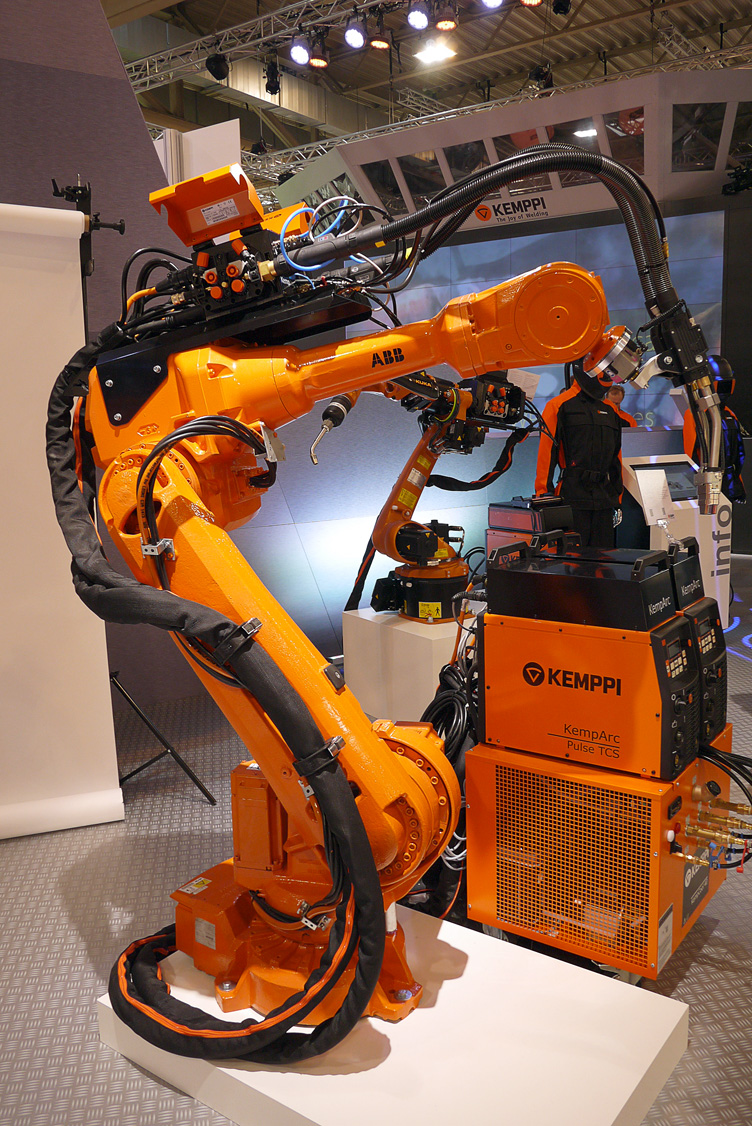

Автоматичното заваряване най-често се организира с помощта на индустриални роботи, интегрирани в подходяща технологична система.

Индустриалните роботи са машини, проектирани за изпълнение на софтуерно дефинирани траектории. Заваръчният робот е напълно оборудван за прилагане на всички основни технологии: електрическа дъга, точков контакт, плазмено рязане и др. В стандартния подход индустриалният робот държи инструмент, който преминава ток през две свързани метални части, роботът изпълнява траектория, в която освен линейни премествания се програмират и стойностите на осцилаторния софтуер. движения, необходими за образуване на шев.

По време на роботизираното заваряване роботът премества заваръчния пистолет по предварително определена траектория, контролирайки технологичните параметри и реагирайки на промените им, движейки се с много висока точност и стабилна (оптимална) скорост.

Допълнителни елементи на роботиката са позиционери, които задават ротационното движение на детайла, позволявайки ви да извършвате роботизирано заваряване чрез надлъжни движения, които увеличават работната площ на робота и ви позволяват да организирате няколко заваръчни станции с помощта на един робот или да произвеждате големи части и конструкции.

Също така в състава на роботизираните системи може да има няколко робота, работещи синхронно. Те обаче могат да служат като позиционери i. манипулира детайли или основно технологично оборудване, т.е. извършване на заваряване.

Най-често срещаните съвременни индустриални заваръчни роботи Влязох в автомобилната индустрия. Това не е изненадващо, защото производството на тела изисква високо качество и производителност. Но използването на робот заваряване е препоръчително не само на автомобилните производители. Навсякъде, където предприятието се нуждае от повишаване на производителността и качеството, в същото време е необходимо да се оптимизира зависимостта му от квалифицирани работници, или в близко бъдеще ще се наложи въвеждането на заваръчни РТК. Освен това, съвременните роботи са станали достъпни за руските купувачи на цена и опростен интерфейс.

Една трета от индустриалните роботи, произведени в света, са заваръчни роботи. И все пак! Първа механизация и автоматизация заваряване усвоили автомобилната индустрия, която изисква сложно сглобяване с голям обем, така че заваръчните роботи се използват широко в заводите за автомобили. Въпреки това, роботиката не стои на едно място. Днес тя предлага решения за предприятия от всяка индустрия и от всякакъв мащаб. И дори най-компактното производство се нуждае от автоматизация на заваряването. Ако мениджърът се занимава със серийно производство, голям обем и значително натоварване на предприятието, тогава заваръчните роботи са подходящи и икономически ефективни за него. Така наречената малка автоматизация може значително да оптимизира работния процес. Изпълнението на заваръчните роботи, които са част от роботизираните системи (RTC), стои на три стълба: серийност, гъвкавост и скорост на позициониране.

Какво дава производителят, автоматизацията на заваряването?

Висока ефективност. Не толкова много скорост, въпреки че роботите за дъгова заваряване могат да бъдат два пъти по-бързи от заварчика, когато работят по дълги и линейни заварки по периферията. А именно, ефективност, т.е. добра производителност и нулева степен на отхвърляне.

Постоянен и планиран обем на производството. Заваръчните роботи позволяват на ръководството на компанията да управлява по-ефективно бизнес процесите.

Свобода на действие. Механизацията и автоматизацията на заваръчното производство позволяват едновременно бързо спиране на производството и стартиране на производството за кратко време. Времето за престой се намалява. Роботи за дъга и други видове заваряване от последно поколение са проектирани по такъв начин, че да могат лесно да бъдат препрограмирани за решаване на непосредствени задачи.

Бързо изплащане. Въведената по време на работа автоматика за заваряване може да се заплати в рамките на шест месеца или една година.

Заваръчни роботи - експлоатационен срок от 25 години!

Естествено, персоналът трябва да спазва правилата за работа и комплексът трябва да премине своевременно. поддръжка (обикновено на всеки 15 000 изработени часа).

Създаваме комплекси, които включват:

- Всички основни видове заваряване: MIG MAG, TIG, WIG, заваряване на флюс, лазер, плазма, контакт, триене, тандем и др. Най-традиционни са най-традиционните роботи за дъгова заварка, но при всички видове заваряване има роботизация.

- Монтажна и заваръчна техника и проводници на собствено производство. Като правило, автоматизацията на заваряването включва производството на специално оборудване. Факт е, че ефективността на робота за заваряване зависи от инструмента. Тя може да бъде както ръчна, така и автоматична (т.е. една и съща роботизирана). Трябва да се отбележи, че поставянето на заготовки с автоматизирано оборудване е изключено. Затова детайлът трябва да бъде направен с висока точност. В същото време, процесът на автоматична инструментална екипировка е по-ефективна.

- Индивидуално проектирани елементи: колони, линейни водачи, позиционери с голям капацитет, транспортьори и др .; Автоматизацията на заваряването предполага висококачествена работа на устройствата за позициониране. Тогава висока, до няколко метра в секунда, скоростта на движение на горелката между тях заваръчни шевове, Поради тази скорост, производственият цикъл също се намалява. Позиционери и линейни водачи удължават работната зона на заваръчните роботи. С тяхна помощ можете да оборудвате няколко заваръчни станции, като използвате само един робот. Също така са необходими водачи при заваряване на големи части.

- Пасивни и активни системи за търсене, анализ и проследяване на заварени съединения и изделия, които позволяват да се вземат предвид технологичните грешки при производството и монтажа на части. Ние използваме предимно безконтактни системи за проследяване, базирани на лазерни или инфрачервени лъчи.

- Отработена технология за заваряване. Когато заваряването е автоматизирано, се налагат специални изисквания към технологията, използвана за производството на определен продукт. На първо място, това е най-високата точност на всички детайли, стабилното положение на заварената връзка и доброто качество на материалите, използвани при заваряването. Нашите инженери ще разработят индивидуална заваръчна технология, базирана на съвременни стандарти и предлагащи манипулатори със заваръчни модели, необходими в производството.

Ние също така подкрепяме нашите клиенти на всички етапи на механизация и автоматизация на заваръчното производство.

ТехноМатикс ЕООД работи само с тествани производители, включително SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Air Liquid, Servorobot, IPG Photonics, Precitec и др. поръчка в нашата компания: ние не само ще инсталираме оборудването, но и ще обучим персонала

Роботите могат да се използват за следните видове заваряване: MIG / MAG заваряване, WIG заваряване, плазмено рязане, хибридно лазерно заваряване, заваряване на съпротивление и точкова заварка. Възможност за използване на един робот за всички видове заваряване. Възможност за използване на множество роботи на едно работно място и от един контролен шкаф. Използването на роботи позволява процеса на заваряване в тесни пространства.

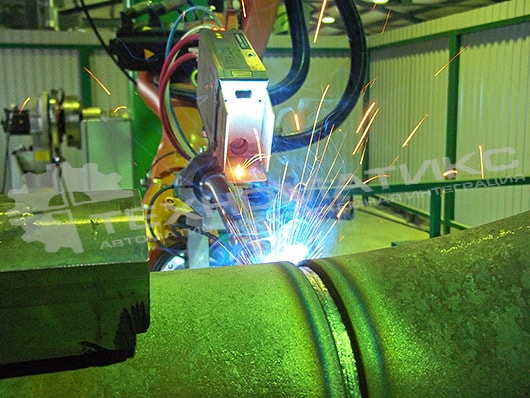

Фигура 81 - Външен вид на заваръчния робот

Предимствата на използването на роботи:

Висока скорост на движение и позициониране;

Лесно монтирани на стени и таван, идеални за употреба на конвейери при производството на автомобили;

Идеален за заваряване и рязане при пренаселени условия и за работа с големи детайли;

Подходящ за MIG / MAG заваряване, WIG заваряване, плазмено рязане, хибридно лазерно заваряване, резистентно заваряване и точково заваряване.

Индустриален робот - автоматичен манипулатор с цифрова програмна система за управление. Тя съчетава голямата гъвкавост на изпълнителните органи, които имат висока мобилност, която е обичайна за манипулаторите, и лекотата на пренастройване на моторните им функции. Роботите са предназначени да изпълняват различни задачи с минимално участие на човека в акта на управление. Те са универсални автомати, които включват три основни функционални единици: работните тела - "ръцете", компютърът, който ги контролира, и устройствата за събиране на информация за околната среда, казвайки на робота способността да се адаптира към него.

Комплексът за заваряване на базата на роботи (Фигура 45) се състои от система за обработка, заваръчна техника, контролни уреди и измервателни уреди на системата за геометрична и технологична адаптация. Манипулационната система на свой ред се състои от манипулатор за заваръчния инструмент (заваръчна горелка) и манипулатор за заваръчния продукт. Като част от един-единствен робот-технологичен комплекс може да има няколко манипулатора за инструмента и (или) продуктите. Измервателните устройства на системата за приспособяване могат да бъдат фиксирани по отношение на горелката или продукта или могат да бъдат преместени с допълнителни връзки на транспортната система.

Фигура 82 - Състав на роботизираната заваръчна система

Разпределението на функциите между манипулатора на инструмента и манипулатора на продукта зависи от начина на изпълнение на относителното движение на заваръчния инструмент и продукта, който се определя от метода на заваряване, размера и теглото на продукта, формата и местоположението на заваръчните шевове, организацията на заваръчните операции и целия производствен процес.

Възможни са следните методи за извършване на относителното движение на заваръчния инструмент и продукта от системата за управление на робота:

• Продуктът не променя ориентацията си в пространството по време на цялата операция (остава неподвижен или се движи равномерно по конвейера), а заваръчният инструмент изпълнява всички движения, необходими за заваряване. Този метод се използва, когато всички шевове са достъпни за манипулатора (ите) на инструмента или когато продуктът е преориентиран, за да бъде труден (например, с точка устойчивост на заваряване каросерии);

· Продуктът периодично променя ориентацията си в пространството, като използва манипулатор на продукта, направен под формата на накланяч или позиционер, но по време на отделните преходи остава неподвижен, а заваръчният инструмент изпълнява всички движения, необходими за заваряване (като се вземат предвид разместванията на продукта при преориентиране). Този метод се използва, когато е необходимо и достатъчно периодично преориентиране на продукта; понастоящем най-често срещаните при роботизирането на операции на дъгова заварка;

· Продуктът и заваръчният инструмент непрекъснато се движат, като осигуряват движението на заваръчния инструмент по линията на свързване, като запазват зоната на заваряване във всички точки на шва в дадено (например, по-ниско) положение. Методът изисква контурно координирано управление на връзките, както на манипулатора на инструмента, така и на манипулатора на продукта, т.е. най-сложна система за управление. Методът е оптимален за електродъгово заваряване на малки и средни продукти със сложни форми, тъй като позволява заваряване на всички зони в оптимално (например, по-ниско) положение, когато са разрешени най-интензивните условия на заваряване, като се осигуряват най-добрите условия за образуване на заварка;

· Продуктът изпълнява всички движения, необходими за заваряване, а заваръчният инструмент е фиксиран по всяко време. Като цяло, този метод изисква използването на манипулатор на продукта с 5-6 степен на подвижност, т.е. използвайте индустриален робот като манипулатор на продукта. Ограничението на този метод е товароносимостта на съвременните роботи. Този метод е приложим при заваряване на достатъчно твърди структури с компактна форма, които не изискват скрепителни елементи при заваряване в сложни и тежки устройства за заваряване. С това електродъгово заваряване изпълняват, използвайки фиксирани фиксирани заваръчна машина, и точката контакт - с помощта на стационарна точка машина или неподвижно монтирани заваряване щипки. Предимството на този метод е, че един и същ индустриален робот извършва както товарене, така и разтоварване, както и заваръчни и спомагателни движения.

При представяне на заварената конструкция (в рамките на определен клас конструкции), идеалният интелигентен заваръчен робот-технологичен комплекс трябва, без човешка намеса, да избере последователността на зашиване и да изработи програма за необходимите относителни движения на заваръчния инструмент и продукт, както и промени в параметрите на заваръчния процес, като се вземе предвид реалната ситуация в работната площ на всяко парче от продукта и действителните геометрични параметри на връзката (процеп, режеща секция и др.), gotovlennogo заваряване. Въпреки това, наличните в момента заваръчни роботи-технологични комплекси за потребителите не могат да избират заваръчни последователности и изискват детайлна настройка на работната програма. Само някои модели роботи могат да решат конкретни, най-прости задачи за адаптиране (т.е. да настроят програмата за изместване и програмата за промяна на параметрите на режима, за да компенсират случайни отклонения на интерфейсната линия на заварените елементи и геометричните параметри на свързването, подготвени за заваряване от програмните стойности). Всичко това значително стеснява обхвата на роботи за дъгова заварка.

Несъвършенството на системата за адаптация (и преди всичко частта, която трябва да възприеме информацията за продукта) в съвременните робототехнологични комплекси се компенсира от участието на лицето (оператора) в създаването на подробна заваръчна програма. Но дори и в такива опростени робототехнологични комплекси, е необходимо да се прилагат много сложни технически средства с обширна система за получаване на информация за текущото състояние на всички елементи на компонентите на робототехнологичния комплекс и разработена система за управление на комплекса.