Qo'l va mexanizatsiyalashgan po'lat sochli payvandlash. Manba va bo'g'inlarni boshqarish usullari

8.1.1. Operatsion nazorat payvandlash U pelesel mahsulot ishlab chiqarish ustalari va texnik nazorat xizmatining (STK) ustalari tomonidan amalga oshiriladi.

8.1.2. Payvandlashni boshlashdan oldin u tekshiriladi:

payvandchi bu ishni bajarishi mumkin;

sifatli qurilish yoki o'rnatilgan qurilish elementlari ustida mos belgilar mavjudligi;

qirralarning va qo'shni sirtlarning holati;

payvandlash materiallarini nazorat qilishning ijobiy natijalarini tasdiqlovchi hujjatlar mavjudligi;

payvandlash uskunasining holati yoki jihozning to'g'ri holatini tasdiqlovchi hujjat bo'lishi;

payvandlanadigan qismlarning oldingi isishi harorati (NTD yoki PTD uchun berilgan bo'lsa).

8.1.3. Payvandlash jarayonida quyidagilar tekshiriladi:

payvandlash rejimi;

suturing sekansi;

tikuv qatlamlarining o'lchamlari va tikuvning oxirgi o'lchamlari;

xDT tomonidan belgilangan maxsus talablarni bajarish;

payvandlash payvandlash payvandlash payvandlash paytida payvandlash markasining mavjudligi.

8.2. Chelik konstruktsiyalarning payvandlangan bo'g'imlarini tekshirish

8.2.1. Sifatni nazorat qilish payvandlangan bo'g'inlar Chelik konstruktsiyalar:

100% miqdorida geometrik o'lchamlarni va tikuv shakllarini tekshirish bilan tashqi ekspertiza;

zararli bo'lmagan usullar (radiografiya yoki ultratovush etishmovchiligi aniqlanmaguncha) datchiklar uzunligining kamida 0,5% miqdorida. Nazoratni yo'q qilish usullari yoki boshqa usullar yordamida nazorat hajmining oshishi KM yoki NTD chizmalarida ko'zda tutilgan bo'lsa, amalga oshiriladi.

8.2.2. Po'lat konstruktsiyalarining payvandlangan bo'g'inlarini sifat nazorati natijalari 14-ilovada keltirilgan SNiP 3.03.01-87 (8.56-8.76-bandlar) talablariga javob berishi kerak.

8.2.3. Resurs kattaliklarini tekshirish va aniqlangan kamchiliklarning o'lchamini aniqlash uskuna geometrik o'lchamlarini tekshirish uchun ± 0,1 mm o'lchov aniqligiga ega o'lchov vositasi bilan amalga oshirilishi kerak. Tashqi tekshiruv uchun 5-10 barobar ko'paygan magnitafonli shishadan foydalanish tavsiya etiladi.

8.2.4. Tashqaridan tekshiruv vaqtida strukturalarning payvandlangan bo'g'inlari sifati jadval talablariga javob berishi kerak. A14.1.

8.2.5. Tarkibdagi manba qilingan bo'g'inlardagi barcha turdagi va kattalikdagi yoriqlar taqiqlanmaydi va keyinchalik payvandlash va nazorat qilish bilan bartaraf etilishi kerak.

8.2.6. Bevosita bo'lmagan usullar bilan strukturalarning payvandlangan birlashmalarining payvandini tekshirish tashqi ekspertizadan aniqlanmaydigan nuqsonlarni tuzatgandan so'ng amalga oshirilishi kerak.

8.2.7. Loyihaning natijalariga ko'ra buzilmaydigan jismoniy usullar bilan tekshirilishi kerak bo'lgan payvandlangan bo'g'inlarning payvandini nazorat qilish tashqi nuqsonli nuqsonlar bilan birgalikda kesib o'tiladigan uchastkalarda aniqlangan bo'lishi kerak. Nazorat qilinadigan maydonning uzunligi 100 mm dan kam emas.

8.2.8. Radiografik tekshiruv natijalariga ko'ra, konstruktsiyalarning payvandlangan bo'g'inlari payvandlashlari Tab 14.2 va A14.3 talablariga javob berishi kerak, ultratovush tekshiruvlari natijalari bo'yicha - Tab talablari. A14.4.

8.2.9. Taxminan 40 ° C dan kam bo'lmagan haroratni minus 65 ° C gacha bo'lgan joylarda o'rnatiluvchi yoki ishlaydigan konstruktsiyalarning payvandlangan bo'g'imlari payvandida eroziya ruxsat etiladi, bu er maydoni mos ravishda taxmin qilinadigan maydonning qiymatining yarmidan oshmaydi (Qarang-jadval A14.4). Bunday holda, eng kichik qidirish maydoni yarimga kamaytirish kerak. Kamchiliklar orasidagi masofa taxminiy maydonning kamida ikki barobar bo'lishi kerak.

8.2.10. Ikki tomondan payvandlash mumkin bo'lgan bo'g'inlarda, shuningdek, astarlardagi bo'g'inlarda, baholash sohasidagi kamchiliklarning umumiy maydoni (tashqi, ichki yoki har ikkalasi bir vaqtning o'zida) bu sohadagi payvandlashning uzunlamasına qismining 5% dan oshmasligi kerak.

Faqatgina bir tomonda payvandlash uchun ishlatilishi mumkin bo'lgan pervazlarsiz, baholash uchastkasidagi barcha nuqsonlarning umumiy maydoni bu sohadagi payvandlikning uzunlik qismining maydonining 10% dan oshmasligi kerak.

8.2.11. Salbiy muhit temperaturalarida nazorat qilingan payvandlangan bo'g'inlar muzlatilgan suvni butunlay olib tashlash uchun isitish orqali quritilishi kerak.

Payvandlash va payvandlash bo'g'inlarining sifati mahsulotning mijoz talablarini qondirish uchun mos keladigan asosiy ko'rsatkichdir.

Umuman olganda, payvandlash va payvandlash bo'g'inlarining sifati turli omillarga, xususan, texnologik jarayonga bog'liq. Payvand chokining umumiy sifati metall mahsulotlarini payvandlashda nuqsonlar darajasida aniqlanadi.

Payvand chokining umumiy sifatiga ta'sir etuvchi asosiy ko'rsatkichlar 1-rasmda keltirilgan.

Keling, payvandlash sifatiga ta'sir ko'rsatadigan asosiy texnologik omillarga to'xtalib o'tamiz:

- payvandlash jarayonining holati ham kuchlanish, ham oqimdir;

- payvandlash uchun zarur bo'lgan materiallar: elektrodlar, oqsillar, himoya gazlar;

- payvandlangan mahsulotning materiali;

- resurschining kasbiyligi ham kategoriyadir, ham tajriba hisoblanadi;

- payvandlash shartlari.

Payvandlash va payvandlash tarkibiy qismlarining sifatini nazorat qilish usullari.

Payvandlash va payvandlangan bo'g'inlarni sifat nazorati kamchiliklarni aniqlash imkonini beruvchi bir necha majburiy bosqichlardan iborat. Tekshirish davomida quyidagi ko'rsatkichlar tekshiriladi:

- maqbul ko'rinish (tashqi ekspertiza bilan);

- payvand choki;

- payvandning fizik va kimyoviy xususiyatlari.

Bundan tashqari, payvandlangan bo'g'inlarning sifat nazorati quyidagilardan iborat bo'lishi mumkin:

- oldindan tayyorlangan - payvandlash sifatini aniqlash uchun payvand chokining asosiy nazorati. Bunday nazorat nuqsonlarning shakllanishiga to'sqinlik qiladi, elektrodlar, oqimlar, ish rejimlariga rioya qilish va hokazolarni nazorat qiladi;

- final - bu texnologik jarayonning natijalarini ko'rib chiqadigan nazoratdir, uning mazmuni to'siqlar sifatini aniqlashda va nuqsonlarni aniqlashda yotadi.

Keling, har bir nazorat usulini batafsilroq ko'rib chiqaylik.

Oldinga payvandlash va payvandlash ishlarining sifat nazorati quyidagi bosqichlarni o'z ichiga oladi:

- Payvandlashga tayyorgarlikni nazorat qilish. Ushbu bosqichda ishlov berish jarayonida ishlatiladigan payvandlash materiallarining sifati, payvandlash uchun tayyorlangan metall qismlarining qirralari, uskunalar va aksessuarlar tekshiriladi, shuningdek tekshiruv nazoratini payvandlangan materiallar amalga oshiradi va, albatta, payvandlash ishlarining tayyorligiga ishonch hosil qilish kerak.

- To'g'ridan-to'g'ri payvandlash ishi ustidan nazorat qilish. Ushbu bosqich payvandlash usullarini kuzatish, payvandlash jarayonining mosligini tekshirish, qismlarning qirralarini bir-biriga moslashtirish, kraterlarni va tikuvlarni echish tartibini tekshirishdan iborat.

Yakuniy payvand choklarini sifatli nazorat qilish, payvandlangan bo'g'inlar hosil qilingan kamchiliklarni aniqlashga qaratilgan va ko'plab tekshiruv turlari mavjud:

- Resursni vizual tekshirish. Tashqi tekshiruv vaqtida tashqi nuqson aniqlanadi: zaryadsiz joylarning mavjudligi, sarkma, chuqurlik, yoriqlar, shuningdek, payvandlash jarayonida yuzaga kelishi mumkin bo'lgan payvandlanadigan qismlarning ko'chirilishi. Odatda, payvandlashdan keyin, qism massasi, chayqalish va cürufdan tozalanadi. Resursli birikmani tekshirish texnik nazorati bo'limi vakili tomonidan besh yoki hatto o'n barobar kattalashtirilgan magnitlangan oynadan foydalaniladi.

- Resursli o'tkazuvchanlik o'tkazuvchanligi sinovi gaz yoki suyuq muhit bosimi ostida ishlaydigan idishlarga ta'sir ko'rsatadigan sinovdir. Bunday tekshiruv testdan o'tkaziladi, ammo faqat vizual tekshirish va aniqlangan kamchiliklarni bartaraf etilgandan so'ng amalga oshiriladi.

Bosim ostida ishlaydigan qurilmalarda payvandlash paylarini sinash:

- Suyuqlik bosimi (Shlangi).

1 tomonlama. Konteyner 2-24 soat davomida to'liq yoki qisman suv bilan to'ldiriladi. Yuqorida ko'rsatilgan vaqt davomida u sızıntıya yo'l ochmagan va tashqi tomondan quruq shaklda qolgan bo'lsa, manba yuqori sifatli hisoblanadi.

2 tomonlama. Idish, quvur yoki boshqa turdagi qurilish suv bilan to'ldiriladi va kemaning ichida ortiqcha bosim besh daqiqa davomida hosil bo'ladi - ikki marta ish bosimi. Yuqorida ko'rsatilgan vaqt o'tganidan keyin bosim ishlaydigan joyga tushadi va issiqqa ta'sir qiladigan zonada bolg'a tashqarisiga tashlanadi. Tuproq va terli joylar - tebeşirlenmiş nuqsonlar. Keyin suv idishdan tushadi va past sifatli tikuv payvandlanadi! Qusurlarni bartaraf etgach, datchiklar yana sinovdan o'tkaziladi.

- Gaz bosimi

Texnik spetsifikatsiyalarda ko'rsatilgan bosim ostida gaz, havo yoki azot tank yoki quvurga etkaziladi. Keyin tomir yopiladi va barcha manbalar 100 g sovun va 1 litr suvdan tashkil topgan sabunlu suv bilan qoplangan. Agar payvandlash nuqson bo'lsa, unda sovun pufakchalari paydo bo'ladi.

- Ammiak sinovi.

Ushbu sinovni boshlashdan oldin payvandlash paychalarining o'lchamlari, yog'lari va paslaridan tozalash kerak. Keyinchalik maxsus mato bilan ishlov beriladigan dorga bir mato yoki qog'oz tasmasi qo'yiladi. Keyinchalik, bir foiz ammiak bilan havo testlangan konteynerga kiritiladi. Agar nuqsonli payvand choklar mavjud bo'lsa, mikroskopik yoriqlar yoki qaynatilmagan dog'lar mavjud bo'lsa, unda qog'oz yoki mato bilan ammiak ta'siri ostida besh daqiqa davomida kumush-qora rangda bo'yalgan.

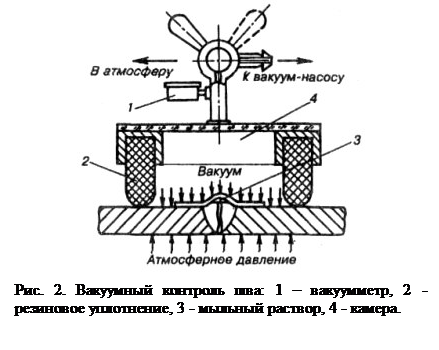

Resurs rentgenogrammalari yordamida payvandlash va payvandlash ishlarining sifatini nazorat qilish 2-rasmda keltirilgan.

Ushbu turdagi nazorat chiziqlari 100 mm.gacha bo'lgan chuqurlikda, 25 mm gacha mis qismlarida va 300 mm gacha alyuminiy qismlarida hosil bo'lgan yoriqlar va penetratsiyali buyumlarni topishga imkon beradi.

X-ray usuli afzalliklari.

- yuqori sezuvchanlik;

- qusur hajmini aniq aniqlash imkonini beradi;

- nuqsonning aniq joylashgan o'rni.

Radiologik usulning kamchiliklari:

- r-nurlari odamlarga zararlidir;

- qurilmaning juda katta o'lchamlari;

- asarning murakkabligi;

- nazorat uskunalari murakkabligi.

Manzili va payvandlangan bo'g'inlar sifat nazorati magnit maydonining qiymatini ham ko'rib chiqing.

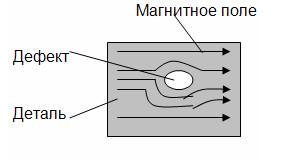

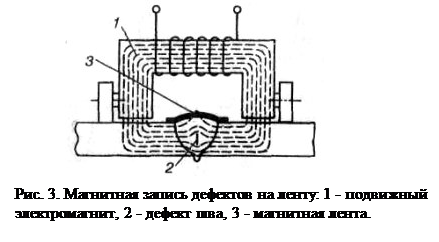

Magnit kukunlari metallni maydalash bilan olingan kukundir. Kukun quruq yoki yog'li shaklda qo'llaniladi payvandlash aloqasiundan keyin mahsulot magnitlangan. Quvonchli magnit kukun joylarida magnit maydonning buzilishi natijasida yig'iladi (3-rasm).

Yuqoridagi nazorat usullarining barcha turlari juda samarali bo'lib, payvandlangan bo'g'inlarning mikroskopik kamchiliklarini aniqlash imkonini beradi.

Bugungi kunda payvandlash juda keng tarqalgan turdagi qo'shma hisoblanadi. Kichik qismlarga, katta mahsulotlarga, ommaviy binolarga va murakkablikning turli darajalariga tegishli. Metall konstruktsiyalarni payvandlash texnologiyasi sizning bo'g'inlaringizning har qanday turidan foydalanishga imkon beradi: burchak, T shaklidagi, qoplama yoki uchi. Va bu hammasi emas, chunki texnologiya hali to'xtamaydi, ular rivojlanib bormoqda, demak, payvandlash jarayoni yanada rivojlangan bo'ladi.

Metall konstruktsiyalarni payvandlash talablari

Bugungi kunda payvandlash ishlari o'z nuancelariga ega. Havaskorlik uyda payvandlash bilan shug'ullanadigan narsa, va professional metall ishlab chiqarishda yana bir narsa. Ikkinchidan, ishning sifati ko'plab omillarga bog'liq bo'ladi.

Barcha texnologiyalarni tartibga soluvchi ayrim bo'limlar mavjud:

- SNIP II 23-81 va GOST 27772-88. Ushbu bo'lim tafsilotlarga bag'ishlangan. Bu strukturalar, geometrik shakllar, kuch-toifalari, shuningdek, har bir metalning payvandlanuvchanligi uchun ma'lum metallarni ishlatish ehtimolini batafsil bayon qiladi.

- Sxemalarda bir bo'lim mavjud. Bu erda to'siqlarni to'g'ri shakllantirishni o'rganishingiz mumkin, chunki butun tarkibning sifati ularning sifatiga bog'liq. Manba qilinadigan qismlarning soniga qarab, ishning juda murakkabligi bog'liqdir.

- Resurslar malakasi. Yangi boshlang'ich ham qila oladigan ishlarning darajasi bor, lekin faqatgina toifalar mavjud professional manba. Batafsil ma'lumotni Rossiya Federatsiyasi Yoqilg'i va energetika vazirligining RD 15.132-96 hujjatidan topishingiz mumkin.

- Resurs tekshiruvi. Ushbu parametr metall konstruksiyalarni payvandlash uchun har qanday GOSTning bo'limiga mos keladi.

Albatta, ushbu standart talablar ko'proq qo'llaniladi professional darajada payvandlash, lekin bu sohada rivojlanish istagi bor bo'lsa, bu va oddiy oddiy odam bilan tanishish ortiqcha bo'lmaydi. Bundan tashqari, ushbu hujjatlar struktura, aloqa turini, shu yoki boshqa payvandlash usullarini amalga oshiradigan va payvandlashni nazorat qilishning o'ziga xos xususiyatlarini aniqlaydigan materiallarni to'g'ri aniqlashga yordam beradi.

Agar bu savolga yangi yoki amatör jalb qilingan bo'lsa, siz dizaynerning yordamidan foydalanishingiz mumkin.

Metal konstruksiyalarni payvandlashning klassik texnologiyasi

Qadimgi usulda harakat qilsangiz, bu texnologiya faqat ikki energiya manbasini qo'llaydi: elektr arqon va gaz olovi.

Va boshqalar va gazni payvandlash uchta yo'l bilan tikuv qiladi:

- o'z qo'llarim bilan;

- avtomatik ravishda;

- yarim avtomatik.

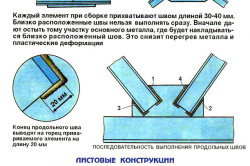

Resurs naqshlari: a - orqaga qadam; b - "ikki qatlamli" yo'lda; - tepalikda; g - kaskad.

Birinchi tartibga kelsak, bir nechta fikrlarni eslatib o'tishingiz kerak. Ushbu tecessümde, barcha ish qo'l bilan amalga oshiriladi. Ya'ni, mustaqil ravishda shakllangan payvand chokiElektrodni payvandlash va oziqlantirish jarayoni nazorat qilinadi. Ushbu usul oddiy texnologiyadan foydalanadi. elektr boshq manbai, oqim ostida payvandlash, gaz payvandlash apparati yordamida payvandlash. Ammo bu erda birdaniga qo'lda payvandlash faqat uy sharoitida foydalanish mumkin bo'lgan nuance bor.

Avtomatik payvandlash jarayoni shunday nomlanadi, chunki barcha payvandlash jarayoni inson aralashuvisiz amalga oshiriladi. Qurilmaning o'ziga kerakli operatsiya turiga qarab har safar sozlangan maxsus mexanizm mavjud. Bunday avtomatlashtirishning har bir modeli cheklovlarga ega, ular asosan uskunaning ko'rsatmalarida ko'rsatiladi. Eng muhimi, avtomatik ishlov berish massa ishlab chiqarishda qo'llaniladi, chunki buning natijasida metall bilan bunday ishlarning narxi juda past bo'ladi.

Bunday qurilma siz bilan ishlashga, elektroklaget payvandini qo'llashga, qo'lda mavjud bo'lgan barcha turdagi variantlarga imkon beradi. Keyingi variantga kelsak, operator robotning o'rnini almashtirishi kerak.

Yarim avtomatik variant o'z o'ziga xos xususiyatiga ega. Bunday holda, tikuv qo'lda qo'llanadi, lekin sim yoki elektrod avtomatik ravishda oziqlanadi. Ushbu texnologiya ishlash darajasini bir necha marta oshirish imkonini beradi. Va bunday qurilmalarda eng qulay bo'lgan narsa ular avtomatlashtirishning barcha usullarini birlashtiradi va ko'chma texnologiyalar. Shu sababli ushbu rejim "uy" hunarmandlari orasida va professionallar orasida mashhurdir.

Resurs texnologiyasi yangiliklari

Bugungi kunda dunyo to'xtamaydi va doimo barcha yo'nalishlarda rivojlanmoqda. Xuddi shu narsa payvandlash jarayonlari uchun ham amal qiladi. Bu lazerdan foydalanish va ishqalanishning termal ta'sirini, elektron nurlarining kuchi va ultratovushni o'z ichiga olishi mumkin.

Yangi mahsulotlarning har biri operatorlar bilan tez va oson ishlaydi metall tuzilmalar. Quyidagi texnologiyalar ayniqsa mashhur:

- termit;

- plazma;

- elektron nuridir.

Har bir texnologiyaning o'ziga xos xususiyatlari bor, shuning uchun u ishlab chiqarishda qo'llaniladi.

Birinchi turdagi metall konstruktsiyalarni payvandlash va o'rnatish jarayonida qo'llaniladi, uning qismlari konturlari maxsus aralashma bilan ishlanadi, bu esa yonish vaqtida bo'g'imlarga kiritiladi. Ushbu texnologiyaning qulayligi, hatto tuzilmalardagi yoriqlar bilan ishlashga imkon beradi. Buning uchun metallning "oqimi" usuli bilan foydalaning.

Plazma texnologiyasi faqat ikkita elektrod o'rtasida o'tkaziladigan ionlashtirilgan gazdan foydalaniladi. Gazning o'zi elektr arqonining rolini o'ynaydi, lekin uning ta'siri ancha kuchli. Supero'tkazilgan gaz yordamida metallning mutlaqo har qanday qalinligi eriydi, zarur bo'lsa, uni kesish mumkin. Shunday qilib, plazma generatori atrofida ko'p funktsional, avtomatik payvandlash tizimi yaratiladi.

Oxirgi texnologiya 20 sm gacha chuqur choklar bilan ishlash imkonini beradi, ammo bu holda chiroqning chuqurligi va tikuvning kengligi 20: 1 bo'lishi kerak. Ammo elektron-nur texnologiyasi uchun vakuumning mavjudligi muhimdir. Shunga ko'ra, uy sharoitida bunday generator juda qiyin. Shuning uchun ular faqat yuqori darajada ixtisoslashgan sohalarda qo'llaniladi.

Yuqorida aytib o'tilganidek, har bir payvandlash manbai ma'lum bir ish sohasiga tegishli. Masalan, "uy" manbaiga avtomatik uskunalardan foydalanish oqilona emas. Bu juda qimmat, demak, u juda uzoq vaqt davomida to'lanadi. Biroq, xuddi o'sha xo'jalik faoliyati uchun, masalan, angar yoki boshqa shunga o'xshash qurilish qurilishi, yarim avtomatik yoki avtomatgina alohida variant hisoblanadi.

Resurs tarkibi: xususiyatlari

Payvandlash texnologiyasi nafaqat metallga, balki plastik va boshqa polimerlar bilan ham ishlaydi. Payvandlash jarayoni shu kabi jarayonni nazarda tutadi, bu jarayonda ishlaydigan qismlarning erishi va deformatsiyasi bo'lib, unda ular bir butunga qo'shiladi.

Payvandlash ishlari ikki asosiy bosqichga ega: montaj va ulanish.

Birinchi bosqich bir vaqtning o'zida juda murakkab va mehnatkash. Yakuniy loyiha ishonchli bo'lishi uchun barcha talablar to'g'ri bajarilishi kerak. Biz ob'ektiv baholasak, unda jami sarflangan vaqtning yarmidan ko'pini tashkil etuvchi tuzilma yig'ilishi.

Lekin butun jarayoni tezlashtirish uchun, siz bir necha tavsiyalardan foydalanishingiz kerak.

To'g'ri montajni qanday ta'minlash mumkin?

Tuzilmalarni yig'ishga qaratilgan muayyan talablarga rioya qilish, yuqori sifatli ishlash va keyingi ishlarni bajarish ta'minlanadi:

- Qismlarni tanlashda siz dastlab loyihaga kiritilgan barcha o'lchovlarga amal qilishingiz kerak. Aks holda, qurilish hech bo'lmaganda noto'g'ri ko'rinishga ega bo'ladi va maksimal darajada to'g'ridan-to'g'ri ishlab funktsiyasini bajarmaydi.

- Asl loyihaga e'tibor qarating, barcha elementlar joyida bo'lishi kerak.

- Bo'shliqlarning kattaligi ham juda muhim rol o'ynaydi. Agar ular ko'proq ishlab chiqarilgan bo'lsa, bu mahsulotning kuchiga sezilarli ta'sir qiladi va agar u kamroq bo'lsa, bu harakatlanuvchi qismlarning noto'g'ri ishlashiga olib kelishi mumkin.

- Dizaynda har doim burchaklar bo'lgani uchun ular maxsus asboblar bilan nazorat qilinishi kerak. O'rnatish jarayonida samolyotlar orasidagi barcha burchaklarning to'g'riligini bilish juda muhimdir. Aksincha, bu barcha strukturaning burilishiga tahdid soladi, hatto bunday mahsulotni ham yaxshi paytda kartalar uyi sifatida paydo bo'lishi mumkin.

- Elementlarning ruxsat etilishi mumkin bo'lgan joylarini almashtirish uchun qoshiq bo'g'inlarni bo'shliq bilan ta'minlash juda muhimdir.

Barcha bu masalalar, ayniqsa, payvandlash avtomatik tarzda amalga oshirilsa, barcha yig'ilish davomida hisobga olish va nazorat qilish juda muhimdir. Axir ish jarayonida ishlov berish jarayonida to'g'irlash mumkin, bu esa avtomatlashtirish bilan juda qiyin. Avtomatik manba moslashuvchan bo'lsa-da, inson omilining ta'sirini yo'qotadi, demak, tayyor tuzilishda kamroq xato bo'ladi.

Resurslarning musbat tomonlari

Payvandlash vaqtni sezilarli darajada tejash bilan birga, tikuvning o'zi ham yaxshiroq, boshqa ijobiy xususiyatlarga ega:

- Ushbu jarayon faqat ikkita ishni o'z ichiga olganligi sababli, hech qanday qo'shimchalarsiz, tayyor lehimning massasi aslida bir xil bo'lib qolaveradi. Bundan tashqari, ish materiallari ham saqlanadi.

- Payvandlash materialning qalinligi bilan cheklanmaydi. Bularning hammasi shu yoki boshqa asbobdan foydalanishga bog'liq.

- Zamonaviy xilma payvandlash mashinalari alyuminiy kabi bunday murakkab metall bilan ishlangan bo'lsa ham, yuqori sifatli payvandlar berib, siz mutlaqo turli materiallar bilan ishlashga imkon beradi.

- Payvandlash jarayonida uni nazorat qilish juda oson va kerak bo'lganda tayyor tuzilmalar shakllarini to'g'rilaydi.

- Moliyaviy mablag'larni tejash va ish uchun sarflanadigan vaqt juda muhim afzallik.

- Payvandlash turini yanada murakkablashsa, qurilish turini bajarish qanchalik qiyin bo'lsa. Shu bilan birga, quyma yoki shtamplangan qismlardan foydalanish mumkin, va metallning turi alyuminiy yoki po'latdan bo'lmaydigan alohida farq qilmaydi.

- O'zim payvandlash uskunalari bugungi kunda narx jihatidan ham, uni sotib olish imkoniyati jihatidan ham juda mos keladi. Bunday holda, to'g'ri texnologiyani tanlayotganda, siz yuqori ishlash tezligiga ega bo'lishingiz mumkin.

- Agar xohlasangiz, har doim ishlab chiqarish liniyasini yaratish imkoniyati mavjud.

- Agar istak va imkoniyat mavjud bo'lsa, nostandart materiallar yordamida dizayni yarating: ultra toza metallar, alyuminiy yoki temir qotishmalar va boshqalar.

- Agar kichik qismlar bilan ishlash zarur bo'lganda, payvandlash bunga aralashmaydi. Bu ularga tegishli.

- Resurslarni ta'mirlash maqsadida payvandlash ishlari ham qo'llaniladi. Bu sizga mexanizm va uskunalarni "hayot" ga tezda qaytarish imkonini beradi.

- Agar, unda siz barcha bo'g'imlarning yuqori mahkamlanishiga ishonch hosil qilishingiz mumkin. Elementlarni ulashning barcha usullaridan faqatgina payvandlash bu xususiyatning eng yuqori ko'rsatkichiga ega.

Qo'shimcha ball

Biroq, barcha ishlarni sifatli va to'g'ri darajada amalga oshirish uchun metall konstruksiyalarni ishlab chiqarish texnologiyasiga bo'lgan barcha talablarni bajarish muhimdir.

To'g'ri tanlangan uskunalar va uning tarkibiy qismlari yuqori sifatli tikuvlarni ta'minlaydi. Aks holda, faqatgina ulanishlar emas, balki butun tugatilgan strukturasi ko'rinmas ko'rinishga ega bo'lishi mumkin.

Eng muhimi, noto'g'ri to'rlar yoqimsiz vaziyatlarning kelib chiqishiga tahdid soladi: ular parchalanishi, yorilishi, yorilishlari mumkin. Bu o'z navbatida qo'shimcha ta'mirlash ishlariga olib keladi. Va bunday "nuqson" dan kimdir zarar ko'rmasa yaxshi bo'ladi, aksincha sodir bo'lishi mumkin.

Shuning uchun mustaqil payvandlashni amalga oshirishdan oldin tegishli mutaxassislar bilan ushbu masala bo'yicha maslahatlashishni afzal biling.

Resursning sifati butun elementning ishonchliligini to'g'ridan-to'g'ri ta'sir qiladi, bu ayniqsa, ko'tarilgan yoki ko'tarilgan yuklarni o'z ichiga olgan qismlar uchun juda muhimdir. Shu sababli, sifatni nazorat qilish uchun, asosiy ishdan so'ng, nuqsonlarni aniqlash uchun tekshirish o'tkaziladi. Ularga ajratilgan ko'plab diagnostika usullari mavjud

- zararli

- zararli bo'lmagan.

Birinchisi, uning xatolarini aniqlash uchun payvandda mexanik yoki boshqa ta'sir ko'rsatadi. Shu bilan birga, payvandlangan qismning bir qismi yoki hammasi uning tarkibiy xususiyatlarini yo'qotadi.

Shu sababli buzilmasdan sinov usullari ko'proq mashhur va maqbul hisoblanadi. payvandlash, deb hisoblaymiz.

Hozirgi vaqtda quyidagi buzilmaydigan usullar ajratilgan:

- tashqi ekspertiza;

- nurlanish usuli;

- magnit tadqiqotlar;

- ultratovush usuli;

- kapillyar usul;

- geçirgenlik nazorat qilish.

Vizual tekshirish

Payvandlangan bo'g'inlarning har qanday sifat nazorati oddiy tashqi tekshiruvdan boshlanadi. Bu tashqi va ichki bo'shliqlarni aniqlash uchun kifoya qiladi, shuning uchun ham tahribatsiz sinov uskunalarini ishlatishga hojat yo'q. Misol uchun, boshqa tikuvning balandligi turli sohalarda noto'liq penetratsiyani ko'rsatishi mumkin. Tekshiruvdan oldin datchiklar texnologik jihatdan rivojlangan ifloslanishdan, ya'ni shlak, shkala va metall chayqalishdan tozalanadi.

Resursni vizual tekshirish

Kichik qusurlarni yanada aniqroq qilish uchun sirt spirtli eritma bilan, keyin esa 10% nitrat kislota eritmasi bilan ishlanadi. Ushbu amaliyotdan keyin sirt zerikib qoladi va bo'shliq va yoriqlar paydo bo'ladi.

Eng muhimi, tikuv muammosini bartaraf etishdan so'ng kislota spirtli ichimliklarni tozalashni unutmaslikdir.

Tekshiruv - geometrik sapmalarni aniqlashning asosiy usuli hisoblanadi. Masalan, ko'zalar, yoriqlar, oqimlar, pastki qismlar. Ushbu element qo'shimcha jihozlar yordamida yanada sifatli sinovdan o'tkazilishi mumkin.

Buni amalga oshirish uchun magnitafonli shisha, shuningdek yaxshiroq yoritish, eng avvalo, mobil yorug'lik manbai bilan foydalanish yaxshidir. Büyütücü shisha, ko'zingizga yashiradigan yoriqlar va gözenekleri aniqlashga imkon beradi, shuningdek, ularning yo'llarini izlar. Silindrlarning kengligini nazorat qilish uchun siz o'lchash asboblarini, masalan, o'lchagich yoki kaliperdan foydalanishingiz mumkin.

Vizual o'lchovlarni boshqarish vositalari

Radiatsion nuqsonlarni aniqlash

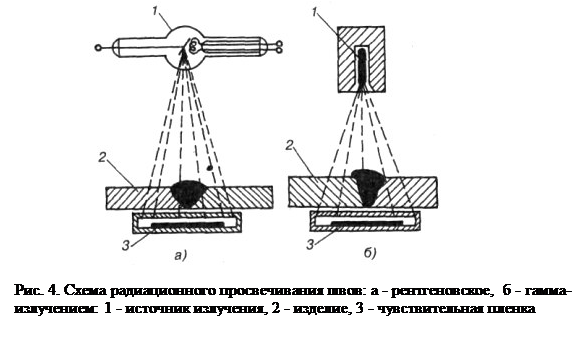

Manba birlashmalarining radiografik tekshiruv usuli ikkita variantda mavjud:

- rentgen nurlari;

- gamma nurlanishi.

Resurs xatolarini aniqlashning eng oddiy usuli mahsulotni rentgen nurlari bilan yoritishdir. Ular filmda harakat qilayotib, metall narsalarga kira olish qobiliyatiga ega. Shunday qilib, natijada olingan tasvir kamchiliklarning aksariyatini bevosita xaritadir. Kiradigan nurlardan foydalanib ular shlak inlarini, gazli ko'zalarni, qirralarning burmalarini, kuyishlar va boshqa bo'shliqlarni ko'rsatadi.

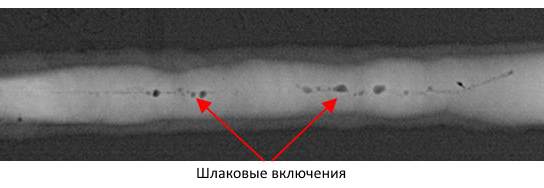

Radiostantsiyaga cüruf qo'shilishi

Ishni boshlashdan oldin, o'rganish maydoni va tagida joylashgan samolyot to'g'ri tozalanishi kerak. Buning uchun, cürufu, buzadigan amallar, skala va boshqa kamchiliklarni olib tashlang. Bundan tashqari, o'tkazgichdan oldin, majburiy tarzda tekshiruv o'tkaziladi va agar past sifatli hududlar aniqlansa, ularni yo'q qilish kerak.

Tashqi nuqsonlar mavjudligi orqali skanerlashni boshlash taqiqlanadi, chunki protsedura yashirin nuqsonlarni aniqlash va aniqlash uchun mo'ljallangan.

Xatolar aniqlangandan keyin ma'lum bir qismni qabul qilish yoki o'zgartirish to'g'risidagi qaror normativ hujjatlarga asoslanadi. Ushbu mahsulot uchun belgilangan normalarda xatolar yuzaga kelishini aniqlash imkonini beradigan belgilangan qoidalar va ko'rsatmalar.

Ushbu protsedura uchun radiometr naychasi shamolni to'g'ri burchakka tushishi uchun joylashtiriladi. Mahsulotning boshqa tomonida rentgen plyonka bo'lgan kassetalar mavjud. Mavjud nuqsonlar rentgen nurlarining o'tkazuvchanligiga kamroq ta'sir qilganligi uchun filmda quyuqroq joylar ko'rinadigan bo'ladi. Radiologik testlar filmning sifatiga, qalinligi va markaziga bog'liq. Film ko'rgach, siz payvandlash natijasini ko'rishingiz mumkin.

Radiografik tekshiruv aniqlanmaganda:

- radiostantsiya yo'nalishidagi o'lchovlarga ega bo'lgan har qanday uzilishlar va qo'shimchalar nazorat qilish sezuvchanligidan ikki baravar kamroq;

- neprovara va yoriqlar, uning oshkor qilinishi translyatsiya yo'nalishi bilan mos kelmasligi;

- suratlardagi tasvirlar begona qismlar, o'tkir burchaklar yoki o'tkir metallning yoriqlarida o'tkir pasayishi bilan mos tushsa, har qanday uzilishlar va qo'shimchalar.

Jarrohlik printsipi bo'yicha gamma - nurlanish rentgen sifatida deyarli bir xil. Ular metallga kirib, uning noto'g'riligi bilan reaksiyaga kirisha oladigan radioaktiv nurlardir. Shunday qilib, loyiha mas'uliyatli bo'lsa, u holda barcha tikuvlarning 10 foizidan 25 foizigacha tekshiraman.

Ma'lum metallarga mos keladigan turli kimyoviy elementlardan foydalangan holda radiatsiya manbai sifatida:

- Kobalt - 60 (25 sm qalinlikdagi po'lat, quyma temir, mis, bronza va guruch) qattiq penetrasyon tufayli, element ko'p po'lat va katta qalinligi uchun javob beradi;

- Sezyum - 137 (10 sm gacha po'lat);

- Iridium-192 (5 smgacha po'lat, 10 smgacha alyuminiy);

- Thulium-170 (20 smgacha po'lat va alyuminiy).

O'tkazuvchanlikdagi pasayish bilan qotishmalarning turi va ularning qalinligi kamayadi, biroq ayni paytda o'rtacha tasvir sifati saqlanib qoladi va asosiy nuqsonlarni aniqlash imkonini beradi.

Portativ rentgen apparati MART-250

X-raydan farqli o'laroq gamma nurlarining bir nechta afzalliklari bor:

- izotoplar uzoq vaqt ishlaydi;

- engil uskunalar;

- murakkab tugunlarni bartaraf etish imkoniyati;

- nurlarning ko'payishi;

Bu juda muhim! Har ikki turdagi radiatsiya odamlar uchun juda xavflidir. Shuning uchun ishni qabul qilish nafaqat maxsus jihozlangan xodimlardan, to'liq himoyalangan uskunalar bilan jihozlangan bo'lishi mumkin. Penetratsion uskunaning joylashishi va ishlashi, shuningdek, bu maqsadda himoya plitalari, ekranlar va boshqa vositalar qo'llanilishi kerak.

Magnit qusurlarni aniqlash

Manba birlashmalarining bunday nazorati metallning qalinligidagi o'zgarishlarga ta'sir qilish uchun magnit maydonning xususiyatlariga asoslangan. Bunday o'zgarishlarni maxsus qurilmalar bilan mustahkamlash orqali qotishmalarning yuqori qismida va yuqori aniqlikda xatolar topilishi mumkin.

Hozirgi vaqtda usulning uchta turi mavjud:

- magnit chang;

- magnit induktsiya;

- magnit grafikalar

Tuproq, quruq chang yoki emulsiya sirtiga qo'llaniladi, uning o'rmon qo'shilishi ortidan o'tib ketadi, keyin qotishma magnitlanadi va noaniqliklar aniqlanadi. Agar "quruq usul" olinadigan bo'lsa, temir oksidi yoki oksidlar chang shaklida ishlaydi. Mahsulot magnitlangan elektromagnit, solenoid yoki mahsulotga oqilona qo'llaniladi. Keyinchalik, bolg'acha bilan ozgina tegib, changni bering

O'z o'rnini egallash imkoniyati. Ortiqcha havo oqimlari bilan olib tashlanadi va undan keyin kamchiliklar aniqlanadi. Oxirgi qadam degaussing.

Suvli usulda magnit chang kerosin yoki maxsus yog' bilan aralashtiriladi. Olingan ishlab chiqarish tikuvga, uning harakatlanishi, tarqalishi yoki changni bevosita xatolarning identifikatorlarini to'plash uchun qo'llaniladi.

Magnit qusur detektori

İndüksiyon usuli bilan barcha ma'lumotlar indikatsion sariq tomonidan qayd etilgan. Maxsus qurilmalar - qusur detektorlari, qalinligi 25 mm gacha bo'lgan metallarni rekord magnit dispersiyasi.

Grafika magnit oqimni maxsus lentada o'rnatadi. U tikuv bo'ylab biriktiriladi, so'ngra katod nurlari trubasining ekranida sapmalar aniqlanadi.

Magnit usullar ferromagnit qotishmalarga mos keladi, boshqa metallar bu tarzda tekshirilishi mumkin emas.

Ultrasonik nazorat usuli

Oldingi usul bilan bir qatorda, ultratovush etishmovchiligi aniqlanishi to'lqinlarning turli xususiyatlarga ega bo'lgan muhit chegaralaridan chiqishi natijasida yuzaga kelgan og'ishlarni bartaraf etishga imkon beradi.

Ultratovush manbasi qotishma yakuniga etganida aks ettirilgan signalni yuboradi. Agar signal uzilib qolgan bo'lsa, bu to'lqin to'laligicha aks ettiriladi, bu esa o'z navbatida qurilmada aniqlanadi. Turli qusurlarning o'z fikrlari bor, shuning uchun bu nuqsonning xususiyatini aniqlash oson.

Ultrasonik qusur detektori

Yuqorida tasvirlangan usullardan foydalanishni eng qulay deb hisoblashadi. Buning sababi, metallning chuqurligi va yuzasida qusurni aniqlashga qodir. Bundan tashqari, uskuna magnit kabi qattiq cheklovlarga ega emas. Cho'zma kabi yirik donalar bilan ultratovushga javob bermaydigan bir qator metallar mavjud, ammo boshqa barcha qotishmalar uchun siz payvandlash sifatini osongina boshqarishingiz mumkin.

Yana bir noqulayliklar mavjud - ma'lumotni dekodlashning murakkabligi. Afsuski, qusur detektorlari foydalanuvchini shifrlangan bo'lishi kerak bo'lgan juda aniq ma'lumotlarni beradi. Dastlabki tayyorgarliksiz bajarishning iloji yo'q, shuning uchun ishlarni olib borish uchun malakali mutaxassis kerak.

Mayda tekshiruv

Ushbu uslub suyuqliklarning past sirt tarangligi xususiyatlariga asoslangan. Bunday suyuqliklar bir joyda katta tomchilarga aylanmaydi va ular oqimga moyil bo'ladi, lekin ayni paytda ular eng kichik oluklar va teshiklarni to'ldirishga qodir. Yuzaki nuqsonlar va kamdan-kam hollarda kanallar orqali shunga o'xshash tarzda aniqlanadi.

Mayda tekshiruv

Datchiga maxsus yechim qo'llaniladi, bu barcha oluklar, ko'zlar va boshqa kichik kamchiliklarni bir zumda to'ldiradi. Keyin tikuvni tekshirish katta kamchiliklarni aniqlay oladi. Batafsil qulaylik uchun, suyuq rangli bo'yoq, flüoresan va boshqa rang-barang qo'shimchalar qo'shing.

Permeability payvandlash sifatini nazorat qilish

Bu usul kapillyarning mantiqiy davomi hisoblanadi. Asosiy fikr shundaki, chuqur penetratsion xususiyatlarga ega suyuqliklarni ishlatish, tikuv kanallari orqali aniqlanishi mumkin.

Buning uchun sodda kerosinni oling, drenajning bir tomoniga qo'ying va boshqa tuzatib turing. Kamchiliklar qatorida, payvandning teskari tomoni tasodifiy ifloslanishini oldini olish uchun sirtni yaxshilab tozalash va barcha bosqichlarda aniqlikni ta'minlash zarurligini ta'kidlash lozim.

Xulosa

Metall konstruktsiyalarning payvandlangan bo'g'inlarini payvandlash va sifat nazorati bir jarayonning ajralmas qismi hisoblanadi. Uyda yoki ishda ish olib borilayotgani muhim emas, mahsulot mustahkamlik sinovidan o'tmasdan davom eta olmaydi. Yuqorida keltirilgan usullar tikuvni yo'q qilmasdan payvandlangan bo'g'inlarning sifatini tekshirishga imkon beradi.

Federal ta'lim agentligi

Oliy kasb ta'limi davlat ta'lim muassasasi filiali

Smolenskdagi "Moskva energetika instituti (texnik universiteti)"

Oziq-ovqat muhandisligi bo'limi

Qurilish materiallari nazariyasi haqida qisqacha ma'lumot

mavzu bo'yicha

Resurslarning sifatini nazorat qilish

Guruh: PI-06

O'qituvchi: Danilenko E.A.

Talabalar: A. Potochkina

Smolensk

O'tkazish

GOST 15467-79-ga ko'ra, mahsulot sifati ma'lum maqsadlarga muvofiq ma'lum ehtiyojlarni qondirish uchun yaroqliligini belgilovchi mahsulot xususiyatlari majmui. Payvandlangan mahsulotlarning sifati materialning texnik shartlarga, asbob-uskunalar va jihozlar holatiga, jarayon hujjatlari to'g'ri va rivojlanish darajasiga, texnologik intizomga muvofiqligi va xodimlarning malakasiga muvofiqligiga bog'liq. Texnologik jarayonlarning to'g'ri ishlashi va ularning barqarorligi sharoitida mahsulotning yuqori texnik va ekspluatatsion xususiyatlarini ta'minlash mumkin. Bu erda ishlab chiqarish jarayonlari va tayyor mahsulotlarni ob'ektiv nazorat qilishning turli usullari alohida o'rin tutadi. Jarayonni nazorat qilishning to'g'ri tashkil etilishi uning ajralmas qismi bo'lishi kerak. Qusurlarni aniqlash faqat mahsulotlarni rad etish uchun emas, balki texnologiyani tezkor sozlash uchun ham signaldir.

kuch va chidamliligi, aniq bir kamaytirish va mahsulot ko'rinishi yomonlashuviga olib boradigan normalari va talablari, kelgan nuqsonlarni yuzaga kelishi mumkin bo'lgan manba issiqlik-ta'sir zonasida manba metall shakllantirish, t. E. qo'yib davomida.

Payvandlarning kamchiliklari jarayonni noto'g'ri tanlash yoki uzilishlar, sifatli payvandlash materiallaridan foydalanish va dastlabki ishlov berish moslamasining past malakasi natijasidir. Delikli bo'g'inlarning kamchiliklari kelib chiqish sabablari va ularning joylashuvi bo'yicha tasniflanadi.

Payvandlangan bo'g'inlardagi quyidagi kamchiliklar tanlanadi: oqim; taglik; penetrasyonning etishmasligi; tashqi yoriqlar va bo'shliqlar; ichki yoriqlar va bo'shliqlar; ichki kirib bo'lmasligi; shlak tushunchalari.

1. Payvandlangan bo'g'inlarning kamchiliklari va ularning sabablari

Manba bo'g'imlarining nuqsonlari paydo bo'lish sabablari va ularning joylashuvi bilan ajralib turadi. Ularning kelib chiqish sabablariga qarab, ularni ikki guruhga bo'lish mumkin. manba metall va issiqlik ta'sir zonasi, gözenek, curuf qoldiqlari, manba metall xususiyatlari salbiy oqibatlari issiq va sovuq yoriqlar va: birinchi guruh metallurgiya va issiqlik hodisalar shakllantirish, manba hovuz shakllantirish va kristallanishi sodir bo'lgan va payvandlangan qo'shma sovutish bilan bog'liq nuqsonlarni o'z ichiga oladi issiqlik ta'sir zonalari. nuqson shakllantirish bo'g'imlarga deyiladi nuqsonlari ikkinchi guruh kimning kelib chiqishi manba, noto'g'ri tayyorlash va tarkibiy payvandlash uchun elementlar, uskunalar ishlamay, beparvolik va malakasiz Svarkachilar va jarayonning boshqa tartibsizliklar Assambleyasi buzganlik uchun asosan hisoblanadi kamchiliklarini o'z ichiga oladi. Ushbu guruhning kamchiliklari orasida to'siqlarning hisoblash registri bilan mos kelmasligi, penetratsiyaning etishmovchiligi, chayqalishlar, yoqib yuborishlar, oqmalar, berilmagan kraterlar va boshqalar kiradi.

Joylarga ko'ra kamchiliklar tashqi va ichki bo'linmalarga bo'linadi. Tashqi qismlarga quyidagilar kiradi: belgilangan o'lcham va tikuv shaklining buzilishi, to'liqsiz penetrasyon, termoyadroviy zonasi pastki qismi, sirt oksidlanish, yoqish, oqim, sirt poroshchalari, ochilgan kraterlar va tikuv yuzasida yoriqlar. Ichki kamchiliklarga quyidagilar kiradi: ichki ko'zlar, metall bo'lmagan qo'shimchalar, penetratsiyaning yo'qligi va ichki yoriqlar. O'rmonning belgilangan o'lchamlari va shaklini buzilishi tikuvning kengligi va balandligining to'liq bo'lmagan o'lchamlarida, ortiqcha mustahkamlashda va asosiy metalldan payvand chokiga keskin o'tishlarda ifodalanadi. Ushbu nuqsonlar qo'lda payvandlash malakasiz ishlovchilarning qobiliyatlari, payvand choklarining yomon tayyorgarligi, payvandlash paytingizni noto'g'ri tanlash, payvandlash uchun yig'ishning past sifati. Dikişin shaklidagi nuqsonlar tarmoqdagi voltaj o'zgarishlarining natijasi bo'lishi mumkin.

Qusur turlari turlari. 1. Manzarning shakli va kattaligi ularning nuqsonlari, notekisligi kengligi va bo'yi, tuberosity, erkaklar, bel va boshqalar.

Ushbu nuqsonlar kuchini pasaytiradi va tikuv ko'rinishini pasaytiradi. mexanizatsiyalashgan payvandlash usullari, ularning sabablari - tarmog'ida kuchlanish tebranish, ozuqa roliklar, manba mashinasi harakati, elektrod, qo'shma va T uzunligi bo'ylab tartibsizlikni bo'shliqlar suyuq metall oqimi qiyalik noto'g'ri burchak mexanizmi bilan oraliqlar tufayli notekis payvandlash tezlikda sim qaymoq .p. To'siqlar shakli va o'lchamidagi nuqsonlar bilvosita shakllanish imkoniyatini ko'rsatadi ichki nuqsonlar tikuvda.

Nodullar Sovuq asar metall yuzasida suyuq metall oqimi natijasida hosil bo'lgan holda hosil bo'lgan. Mahalliy bo'lishi mumkin - alohida muzlatilgan tomchilar shaklida, shuningdek, tikuv davomida ancha uzunligi bor. Ko'pincha vertikal tekislikda gorizontal payvandlash jarayonida saglar hosil bo'ladi. Sarkma hosil bo'lishining sabablari katta payvandlash oqimi, elektrodning noto'g'ri uzunligi, mos bo'lmagan moyilligi va pastga payvandlashda mahsulotning katta burchakka burchagi bo'lgan kamondir. Halqasimon tikuvlarni bajarayotganda, sarkmalar elektrodning zenitdan kam yoki ortiqcha almashuvi bilan hosil bo'ladi. Siqish joylari, penetratsiyaning etishmasligi, yoriqlar va boshqalar ko'pincha aniqlanishi mumkin.

Tugatish ular dumlik qirg'oq bo'ylab temir-tersak metallida hosil bo'lgan uzun bo'shliqlar (oluklar). Ular katta payvandlash oqimi va uzoq burchakdan kelib chiqadi. Burchak to'rlarini bajarishda pastki qismlarning asosiy sababi elektrodning vertikal devor tomon yo'naltirilishi hisoblanadi. Bu gorizontal devorda eritilganda vertikal devordagi metallning qizdirilishiga va uning oqib ketishiga olib keladi. Chuqurchalar, payvand chokining kesma qismini zaiflashtiradi va undagi kuchlanish kontsentratsiyasiga olib keladi, bu halokatga olib kelishi mumkin.

Tükenmişlik - Hammom metallining bir qismining oqishi natijasida hosil bo'lgan tikuv teshiklari. Ularning hosil bo'lishining sabablari payvandlanadigan qirralarning, qirralarning etishmasligi, ortiqcha payvandlash oqimi, payvandlash tezligining kamligi o'rtasidagi katta farq bo'lishi mumkin. Ko'pincha kuyish payvandlash paytida hosil bo'ladi. nozik metall va laminatlangan tikuvning birinchi o'tishini amalga oshiradi. Yonishlarni yetarlicha tor bo'lmagan payvandlash payvandlash yoki oqim yostig'i natijasida hosil qilish mumkin.

Qobiliyatsiz ular ko'p qavatli payvandlash jarayonida asosiy metallning chetlarini mahalliy bo'lmagan yoki bir-biridan ajratilmagan holda o'zlarining bir-biriga bog'lab turmaganlarini anglatadi. Sızıntılar, tikuvning kesimini qisqartiradi va qo'shilishda zichlikdagi konsentratsiyani keltirib chiqaradi, bu strukturaviy quvvatni sezilarli darajada kamaytiradi. füzyonlardan sabablari - tegirmon ko'lami, zang va axloqsizlik, Assambleyasida kichik farq, katta, kichik burchagi qiyshiq qirralarning, kam manba tokini blunting dan echib yomon metall, manba tezligi katta, qo'shma markazidan elektrod olish. Ruxsat etilgan qiymatdan yuqorida joylashgan sızıntılar olib tashlanishi va keyingi manba bo'lishi kerak.

Yoriqlar , shuningdek, penetrasyonning etishmasligi, payvandlardagi eng xavfli nuqsonlar hisoblanadi. Ular tikuvning o'zida va issiqqa ta'sir qiladigan zonada ham bo'lishi mumkin va ular daryo o'rtasida yoki bo'ylab joylashishi mumkin. Ichki yoriqlarda so'l va mikroskopik bo'lishi mumkin. Yoriqlarning shakllanishiga uglerod tarkibining ko'pligi, shuningdek, oltingugurt va fosforning aralashmalari ta'sir ko'rsatadi.

Chuqur kiruvchi moddalar tikuvdagi cüruktan qo'shilib ketadigan qismlar qirralarning qirralarini va sirtining noto'g'ri tozalanishi natijasida shakllanadi payvandlash paychalarining oksidi va ifloslanishidan. Ular uzoq burchak bilan payvandlashda, payvandlashning etarli emasligida va juda yuqori payvandlash tezligida va ko'p qatlamli payvandlashda oldingi qatlamlardagi shlaklarni yetarlicha tozalashda paydo bo'ladi. Chuqurchaga qo'shilgan inkluzyonlar tikuvning kesimini va kuchini zaiflashtiradi.

Metall bo'lmagan Qoplamalar kichikroq payvandlashda hosil bo'ladi manba oqimi, past sifatli elektrodlardan foydalanilganda, payvandlash paychalarining, oqimlarining, iflos qirralarning va payvandning ko'p qatlamli payvandlash jarayonida ifloslikdan tozalanishi. Manba rejimi noto'g'ri tanlangan bo'lsa, shlaklar va oksidlar er yuzasiga ko'tarilishi uchun vaqt topa olmaydi va metall bo'lmagan qo'shimchalar ko'rinishida payvandlash metallida qoladi. Tashqi va ichki yoriqlar manbalarda xavfli va qabul qilinmaydi. Ular metallning o'zida notekis isitish, sovutish va siqilishidan kelib chiqadigan stress tufayli hosil bo'ladi.

Yuqori karbonli va aloylangan po'latlar sovutilganda payvandlashdan keyin qattiqlashadi, natijada yoriqlar paydo bo'lishi mumkin. Yoriqning sababi po'latdan tarkibni ko'paytirdi zararli moddalar (oltingugurt va fosfor).

Gaz teshiklari paydo bo'ladi payvandlash payvandlash metallining kristalizatsiyasi jarayonida gazlar etarli darajada yo'qotilganda. Ko'zgularning sabablari po'lat payvandlashda, qirralarning qimirlaganda, namlik oqimlari, himoya gazlari, yuqori payvandlik tezligi, to'lg'azgich simini noto'g'ri tanlashdan iborat. Teshiklar tikuvda alohida guruhlarda, zanjir yoki tekis bo'shliq shaklida bo'lishi mumkin. Ba'zan ular dumaloq yuzasiga hunar shaklidagi tushkunlik shaklida kirib, fistulalar deb ataladi. Teshiklar tikuvning kesma qismini va uning kuchini zaiflashtiradi, teshiklar orqali bo'g'imlarning keskinligining buzilishiga olib keladi.

Yuzaki va ichki teshiklari gazlarni (vodorod, azot, karbonat angidrid va boshqalarni) manba metalliga kiritish sababli paydo bo'ladi, bu payvandlash vaqtida hosil bo'ladi. Vodorod namlik, yog 'va elektrod qoplama qismlaridan hosil bo'ladi. Azot erigan metall manbaining yuqori sifatli muhofazasi bilan atmosfera havosidan manba metalliga kiradi. Karbonmonoksit temirni payvandlash jarayonida metalning tarkibidagi uglerod yonib ketganda hosil bo'ladi. Agar payvandlanadigan po'lat va elektrodlar yuqori uglerodli tarkibga ega bo'lsa, u holda payvandlash vannasida deoksidlovchi yo'qligi va yuqori payvandlash tezligi bilan uglerod oksidining turg'unlash vaqti qolmaydi va u payvandlash metallida qoladi.

Shunday qilib, porozlik - bu payvandlangan qirralarning (ifloslanish, zang, yog '), nam-qoplangan elektrodlardan foydalanish, namlik oqimi, deoksidizatorlar etishmovchiligi, yuqori payvandlash tezligining yomon ishlab chiqilishining natijasidir.

Dik va issiqlik ta'sir zonasining mikroyapısı payvandlangan bo'g'inlarning xususiyatlarini sezilarli darajada aniqlaydi va ularning sifatini belgilaydi.

mikro tomonidan nuqsonlar quyidagi :. turli oksidi va noruda kiritmalari micropores va microcracks makroblok, qizib ketish, va hokazo metall burnout borayotgan bir kontent ortiqcha ta irileşmesi kabalaşması va metall strukturasi bilan xarakterlanadi Qizib ketishidan o'z ichiga oladi. Yonish yanada xavfli - metal tarkibida oksidlangan chegaralar bilan donlarning mavjudligi. Bu kabi metall zaiflikni oshirdi va tuzatish uchun javobgar emas. Tuyqusning sababi payvandlash paytida payvandlash havosining zaif muhofazasi va juda yuqori amperda payvandlash.

2. Payvandlangan bo'g'inlarni nazorat qilish usullari. Tahribatsız boshqarish usullari

Manba tuzilmalari ishlab chiqarishning barcha bosqichlarida nazorat qilinadi. Bundan tashqari, qurilmalar va uskunalar muntazam tekshiriladi. Dastlabki nazoratda asosiy va yordamchi materiallar tekshiriladi, ularning chizmaga va texnik shartlarga muvofiqligi belgilanadi.

Eng muhim moment - payvandlash ishlarining mavjudligini nazorat qilish. Payvandlash ishlarini boshqarishni tashkil qilish ikki yo'nalishda amalga oshirilishi mumkin: payvandlash jarayonining o'zi yoki uning hosil bo'ladigan mahsulotlarini nazorat qilish.

Resursli birikmaning yaxlitligi tekshirilmagan yoki boshqarilmasligiga qarab, yo'q qilish va buzuvchi nazorat usullari mavjud.

Delikli bo'g'inlar sifatini nazorat qilishning buzilmas usullari tashqi nazoratdan o'tkaziladi, strukturalarning sızdırmazlığını (yoki sızdırmazlığını) nazorat qiladi, yuzaga kelgan kamchiliklarni aniqlash uchun monitoring, maxfiy va ichki nuqsonlarni nazorat qiladi.

Bir qator sohalarda, payvandlangan bo'g'inlarni buzmasdan sinovdan o'tkazish mustaqil texnologik jarayonga ajratilgan, chunki ko'p hollarda nazoratning mehnat zichligi payvandlash jarayonining mehnat zichligi bilan taqqoslanadi. Bir qator strukturalarni ishlab chiqarishda nazorat qilish qiymati payvandlash narxidan oshadi va nazorat operatsiyalari qiymati tuzilishning umumiy qiymatining 25-35 foizini tashkil qilishi mumkin. Bu, birinchi navbatda, payvandlash ishlarini mexanizatsiyalash va avtomatlashtirish darajasi juda yuqori (~ 35-40%), shuning uchun avtomatlashtirilgan buzilmaydigan sinovlarning ulushi juda kam (1-2%).

Tashqi inspektsiya va payvandlik o'lchovlari - sifatni nazorat qilishning eng oddiy va keng tarqalgan usullari. Ular tugallangan payvandlash birligi yoki mahsulotini qabul qilish uchun birinchi nazorat operatsiyalari. Barcha turdagi payvandlar kelajakda qanday sinovdan qat'i nazar, ushbu turdagi nazoratga bo'ysunadi.

Tashqi manbalardagi tashqi nuqsonlar tashqi nuqsonlarni aniqlaydi: penetratsiyaning yo'qolishi, nodullar, pastki qismlar, tashqi yoriqlar va ko'zlar, payvandlangan qirralarning joylarini almashtirish va boshqalar. Vizual tekshirish ham yalang'och ko'z bilan, ham 10 marta kattalashadigan magnit-stakan yordamida amalga oshiriladi.

Resurslarni o'lchash payvand choki sifatini baholashga imkon beradi: payvandning etarli bo'lmagan kesimi uning kuchini pasaytiradi va juda katta ichki stress va shtammlarni oshiradi. Tayyor tikuvning tasavvur kesimlari uning parametrlari bilan aloqa turiga qarab tekshiriladi. Qo'rqinchli tikuvda tikaning ildizining yon tomonidagi kenglik, balandlik, kattalik hajmini tekshiring, burchakda - oyoqni o'lchab turing. O'lchangan parametrlar spetsifikatsiyalarga yoki GOSTga mos kelishi kerak. Resurs o'lchamlari odatda o'lchov asboblari yoki maxsus shablonlar tomonidan nazorat qilinadi.

Tashqi tekshiruv va payvandlash o'lchovlari payvandlash sifatini nihoyat o'lchash imkonini bermaydi. Ular faqat tashqi payvandlash nuqsonlarini o'rnatadilar va shubhali maydonlarini aniqlashga imkon beradi, bu aniqroq tekshirilishi mumkin.

Manba va bo'g'inlarning sızdırmazlığını nazorat qilish. Bir qator mahsulot va konstruktsiyalarning payvand va qo'shimchalari turli suyuqliklar va gazlar uchun sızdırmazlık talablariga javob berishi kerak. Buni hisobga olib, ko'plab payvandlangan tuzilmalar (konteynerlar, quvurlar, kimyoviy qurilma va boshqalar) da payvandlash uchun qattiq nazorat qilinadi. Ushbu turdagi nazorat montaj yoki ishlab chiqarishdan so'ng amalga oshiriladi. Sinovdan oldin tashqi ekspertizadan aniqlangan kamchiliklar bartaraf etiladi. Payvand choklarining yopishqoqligi quyidagi usullar bilan nazorat qilinadi: mayda (kerosin), kimyoviy (ammiak), qabariq (havo yoki Shlangi bosim), vakuum yoki gaz-elektr qochqin detektorlari.

Dasturni amalga oshirish uchun maxsus dastur ishlab chiqildi va amalga oshirildi payvandlash ishlab chiqarish halokatli sinovlar (akustik emissiya, gologramma, tomografiya va boshqalar) ning zamonaviy vositalari va usullari. An'anaviy buzilmaydigan sinovlar yanada rivojlantiriladi. Bunday usullar radiatsiya, ultratovush, magnit va mayda nuqsonlarni aniqlash, shuningdek, mahsulotni oqish sinovlarini o'z ichiga oladi.

Kerosinni nazorat qilish Bu kapillyarning fizik hodisasiga asoslanadi, bu kerosinning mayda qismlar bo'ylab ko'tarilishi qobiliyatidan iborat - ko'zalar va yoriqlar orqali. Sinov vaqtida payvandlar tekshiruvlar va nuqsonlarni aniqlash uchun yanada qulayroq bo'lgan tomondan suvli eritma bilan qoplanadi. Bo'yalgan sirtni orqa tomondan quritgandan so'ng, tikuv kerosin bilan ko'p miqdorda namlanadi. Yopishqoq bo'g'inlar bo'rboyu qoplamada penetrasiya qilingan kerosin izlari mavjudligi bilan aniqlanadi. Ayrim joylarning ko'rinishi teshiklar va oqmalar, chiziqlar - yoriqlar va tikuvdagi to'liq bo'lmagan payvandlar orqali ko'rsatiladi. Kerosinning yuqori kirish qobiliyati tufayli, oqsoqollar kattaligi 0,1 mm yoki undan kam bo'lgan nuqsonlar aniqlanadi.

Ammiak nazorat qilish ba'zi bir ko'rsatkichlar (fenolftalein eritmasi, mercurik kislota nitrati) ning alkalis ta'sirida rang o'zgarishiga asoslangan. Ammiak gazini nazorat qiluvchi reagent sifatida ishlatiladi. Diktatorning bir tomonida sinovdan o'tkazilgandan so'ng, indikatorning 5% eritmasi bilan namlangan qog'ozli lenta va tikuvning boshqa tomonida ammiak bilan havo aralashmasi bilan ishlov beriladi. Manzarning noqulayligi orqali kirib boradigan ammiak nuqsonli joylarda indikatorni rangga keltiradi.

Havo bosimini nazorat qilish (bosimli havo yoki boshqa gazlar) bosim idishlari va quvurlarni, shuningdek, tanklar, sisternalar va boshqalarni namoyish etadi. Ushbu sinov manba qilingan mahsulotning umumiy chidamliligini tekshirish uchun amalga oshiriladi. Kichik o'lchamdagi mahsulotlar to'liq suvli banyoda cho'milib, undan keyin bosimli havo bosim ostida ishlaydiganlardan 10-20% yuqori bo'ladi. Resurs tikuvlariga ichki bosim qo'llanilgandan so'ng, katta tuzilmalar ko'pikli ko'rsatkich bilan qoplanadi (odatda sovun eritmasi). Datchiklardagi qochqinlarning mavjudligi havo kabarcıklarının ko'rinishi bilan baholanadi. Siqilgan havo (gaz) bilan sinovdan o'tkazilganda xavfsizlik choralarini ko'rish kerak.

Shlangi bosim nazorat qilish turli idishlar, qozonxonalar, bug ', suv va gaz quvurlari va boshqa quvvati va zichligini tekshirishda foydalaniladi payvandlangan tuzilmalarbosim ostida ishlash. Sinovdan oldin payvandlangan mahsulot suv o'tkazmaydigan teshiklari bilan to'liq yopiladi. Tashqi yuzadan payvandlangan tikuvlar havoni puflab yaxshilab quritiladi. Keyin mahsulot ortiqcha bosim ostida suv bilan to'ldiriladi, 1,5-2 marta ishlaydigan va ma'lum bir vaqt davomida saqlanadi. Buzuq joylar qochqinlarni, tomchilarni yoki dog'larning yuzasini namlash bilan aniqlanadi.

Vakuumni nazorat qilish kerosin, havo va suv bilan sinovdan o'tkazilmaydigan va bir tomondan kirish mumkin bo'lgan payvandlash manbalari. Tank quyqalarini, gaz ushlagichlarini va boshqa strukturalarni payvandlashda keng foydalaniladi. Usulning mohiyati payvandning nazorat qilinadigan qismining bir tomonida vakuum hosil qilish va payvandning bir tomonidagi qochqinlar orqali havo kirib borishini qayd etishdan iborat. Tekshiruv payvandlash qo'shimchasining eng qulay tomoniga o'rnatiladigan portativ vakuum kamerasi yordamida ilgari sovunli eritma bilan namlangan (2-rasm).

Tekshiriladigan mahsulotning shakliga va ulanish turiga qarab, tekis, burchak va global vakuum xonalari mavjud. Vakuumni yaratish uchun maxsus vakuumli nasoslardan foydalaniladi.

Floresan nazorat qilish va bo'yoq nazorat qilish kapillyar qusurlarni aniqlash ham, mahsulotning boshqariladigan yuzasiga qo'llaniladigan maxsus suyuqliklar yordamida amalga oshiriladi. Yuqori namlash qobiliyati yuqori bo'lgan bu suyuqliklar eng kichik sirt kamchiligiga kiradi - yoriqlar, ko'zlar, penetratsiyaning yo'qligi. Floresan nazorat qilish, muayyan moddalarning ultrafiolet nurlari ta'sirida porlashi xususiyatiga asoslangan. Dikkaning sirtini va issiqlik ta'sir qiladigan zonani nazorat qilishdan oldin, ular cüruf va axloqsizlikdan tozalanadi, ularga penetratsion suyuqlik qatlami qo'llaniladi, keyinchalik ular chiqariladi va mahsulot quritiladi. Buzuqlikni aniqlash uchun ultrabinafsha radiatsiya bilan sirt nurlanishadi - nuqsonlarda, suyuq izlari luminesans bilan aniqlanadi.

Bo'yoq nazorati qaynab turgan qo'shmaning tozalangan sirtiga ho'llash suyuqligi qo'llanishi, kapillyar kuchlar ta'siri ostida nuqsonlarning bo'shlig'iga kirib boradi. Uni olib tashlangandan keyin oq bo'yoq datchik yuzasiga qo'llaniladi. Supero'tkazuvchi izlarni chiqarib tashlash, nuqsonlarning o'rnini ko'rsatadi.

Gaz-elektr oqimi detektorlari tomonidan nazorat qilish va juda muhim manbalaridan strukturalarni sinash uchun foydalaniladi, chunki bunday qochqin detektorlari juda murakkab va qimmat. Ular geliyni gaz ko'rsatkichi sifatida ishlatishadi. Oliy penetratsion kuchga ega bo'lgan metallda eng kichik uzilishlardan o'tib, qochqin detektori qayd etilgan. Tekshirish jarayonida payvandlash yoki mahsulotning ichki hajmi gazli indikator havo bilan aralashmasi bilan to'ldiriladi. Noqonuniy oqib chiqadigan gaz prob orqali tutiladi va oqish detektorida tahlil qilinadi.

Quyidagi usullarni qo'llash orqali maxfiy ichki nuqsonlarni aniqlash.

Magnit tekshirish usullari nazorat qilinadigan maxsulotlarni magnitlanish vaqtidagi nuqsonlarda hosil bo'lgan magnit maydonlarni aniqlashga asoslangan. Mahsulot elektromagnit yadroini yopish yoki solenoid ichiga joylashtirish orqali magnitlanadi. Kerakli magnit oqi sinov chizig'ida payvandlash paychalarining yaralarini (3-dan 6-o'ringa) o'tkazish yo'li bilan oqim o'tkazish yo'li bilan ham yaratilishi mumkin. Soch tarqalish oqimlarini aniqlash usuliga ko'ra, magnit tekshirishning quyidagi usullari ajratiladi: magnit chang, indüksiya va magnetografik usul. Magnit kukunli usulda magnitlangan birikma yuzasiga quruq shaklda (quruq usulda) magnit chang (shkala, temir filing) yoki suyuqlikda (kerosin, sovun eritmasi, suvli namlik usuli) bir magnit changni ishlab chiqarish qo'llaniladi. Buzuq joyning ustki qismida to'g'ri yo'naltirilgan magnit spektr shaklida to'plangan chang kümeleri to'planadi. Kukun mahsulotining harakatchanligini yumshatishga yordam berish uchun. Magnit kukun yordamida yalang'och ko'zga ko'rinmaydigan yoriqlar, 15 mm dan oshmaydigan chuqurlikdagi ichki chuqurliklar, metallni ajratish, shuningdek katta teshiklar, qatlamlar va 3-5 mm dan oshmaydigan chuqurlikdagi shlak inlarini ko'rsatadi. İndüksiyon usulida, mahsulotdagi magnit oqim o'zgaruvchan oqim elektromagnitidan kelib chiqadi. Buzuqliklarni topuvchi bulaolgich yordamida aniqlanadi, uning ichida sarlavhali maydonning ta'siri ostida emf indikatori paydo bo'ladi va indikatorda optik yoki tovushli signal paydo bo'ladi. Magnitografik usul bilan (3-rasm), yo'ldan toyib ketgan maydon elastik magnit lentaga o'rnatilib, qo'shma yuzasiga mahkam bosiladi. Yozuv magnit qusur detektorida chiqariladi. Tekshiriladigan birikmani standart bilan taqqoslash natijasida, aralashma sifatiga nisbatan xulosa chiqariladi.

Radiatsion nazorat qilish usullari ishonchli va rentgen va gamma radiatsiya qobiliyatiga asoslangan metallni keng miqyosda nazorat qilish metodlariga kiradi. Radiatsion usullardagi nuqsonlarni aniqlash, rentgen yoki gamma nurlarining metal qismlari bilan nuqsonli va nuqsonsiz turli emlovlarga asoslangan. Resursli ulanishlar maxsus qurilmalar bilan porlaydi. Diktaning bir tomonida, radiatsiya manbai bir necha masofaga joylashtiriladi, qarama-qarshi tomonda sezgir fotografik filmli kasetlarda mahkam ushlanadi (4-rasm). Naychalarni ko'zdan kechirganda payvanddan o'tadi va filmni nurlantiradi. Tuklar, shlakli inkluziyalar, to'liq bo'lmagan penetratsiyalar, katta yoriqlar, qora dog'lar paydo bo'lgan joylarda. Qusurlarning turi va o'lchamlari filmni mos yozuvlar bilan taqqoslash yo'li bilan aniqlanadi. Radiologik manbalar maxsus qurilmalardir (RUP-150-1, RUP-120-5-1 va boshqalar).

X-nurli suyuqlik 60 mm qalinligi bo'lgan qismlarda nuqsonlarni aniqlash tavsiya etiladi. Radiografiya bilan birga (filmga ta'sir qilish), shuningdek, floroskopiya ham qo'llaniladi. displeyda lyuminestsent qoplama bilan metallni skanerlashdagi nuqsonlar haqida signal olish. Ushbu holatda mavjud nuqsonlar ekranda ko'rib chiqiladi. Bu usul televizor asboblari va masofadan turib harakat qilishni nazorat qilish bilan birlashtirilishi mumkin.

Payvandlangan tarkibiy qismlar gamma nurlanishi bilan rentgenga tushirilganda, radiatsiya manbai radioaktiv izotoplar: kobalt-60, thulium-170, iridiyum-192 va boshqalar. Radioaktiv izotopli ampulalar qo'rg'oshin konteyneriga joylashtiriladi. Transluensni ishlab chiqarish texnologiyasi rentgen shaffofligiga o'xshaydi. Gamma nurlari X-nuridan qattiqroq va qisqa to'lqin uzunligi bilan farqlanadi, shuning uchun metallga yanada chuqurroq kirishi mumkin. 300 mm qalinlikdagi metallni ko'rish imkonini beradi. Gamma nurlarining rentgen nurlanishiga nisbatan gamma radiatsiya xarakteristikasining difraktsiyalari yupqa metallni (50 mm dan kam), radiatsiya intensivligini nazorat qila olmaslikda va gamma qurilmalarni ehtiyotkorlik bilan ishlayotganda gamma nurlanishining yuqori xavfida kamroq sezuvchanlik hisoblanadi.

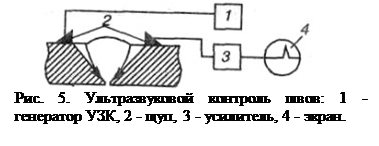

Ultrasound nazorat qilish qobiliyatga asoslangan ultratovush to'lqinlari metallni ko'proq chuqurlikka tushiradi va undagi nuqsonli joylardan yaqqol ko'rinadi. Kuzatuv jarayonida titrlangan plastinka probasidan (piezokristall) ultratovush vibratsiyasining nurlari nazorat qilingan tikuvga kiritiladi. Buzuq maydonga duch kelganida, ultratovush to'lqinlari undan yaqqol ko'rinadi va ultratovush vibratsiyasini elektr signaliga aylantiradigan boshqa plastinka probu tomonidan olinadi (5-rasm).

Ular kuchaytirilgandan so'ng, ushbu tebranishlar kamchiliklarning borligini ko'rsatadigan nuqsonli detektorning katot nurlari trubkasi ekraniga beriladi. Impulslarning xarakteri nuqsonlarning uzunligi va ularning paydo bo'lish chuqurligi bo'yicha baholanadi. Ultrasonik sinov manbadan olinadigan daromadni yo'qotmasdan va payvandlash yuzasidan oldindan davolanishsiz payvandlarga bir tomonlama kirish bilan amalga oshirilishi mumkin.

Ultrasonik test quyidagi afzalliklarga ega: yuqori sezuvchanlik (1-2%), 1-2 mm2 gacha bo'lgan nuqsonlarni aniqlash, aniqlash va aniqlash imkonini beradi; katta qalinliq qismlarini nazorat qilishga imkon beruvchi ultratovush to'lqinlarining yuqori penetrasyon qobiliyati; payvandlangan bo'g'inlarni bir tomonlama yondashuv bilan boshqarish qobiliyati; yuqori ishlashi va katta hajmdagi uskunalari yo'qligi. Ultratovush tekshiruvining jiddiy kamchiligi - bu nuqsonni aniqlash qiyinligi. Ushbu usul asosiy turdagi nazorat turi va dastlabki tarzda, keyinchalik payvandlangan bo'g'inlarning rentgen yoki gamma radiatsiya o'tkazuvchisi sifatida qo'llaniladi.

3. Payvandlangan bo'g'inlarni yo'q qilish usullarini nazorat qilish

Payvandlangan bo'g'inlarni sifat nazorati bu usullar mexanik sinovlar, metallografik tadqiqotlar, payvandlangan bo'g'inlarning xarakteristikalarini olish uchun maxsus testlarni o'z ichiga oladi. Ushbu testlar mahsulotdan ajratilgan payvandlangan namunalar bo'yicha yoki maxsus payvandlangan nazorat yo'nalishlarida - mahsulotni payvandlash shartlariga muvofiq mahsulotni payvandlash texnologiyasi talablari va texnologiyalari asosida ishlab chiqarilgan texnologik namunalar bo'yicha amalga oshiriladi.

Sinov maqsadi: payvandlangan bo'g'inlar va inshootlarning mustahkamligi va ishonchliligini baholash; taglik va to'ldirish metallining sifatini baholash; Tanlangan texnologiyaning to'g'riligini baholash; payvandchilarning malakaviy baholari.

Resurs burmaga oid xususiyatlar taglik metalining xususiyatlari bilan taqqoslanadi. Agar ular belgilangan darajaga javob bermasa, natijalar qoniqarli emas.

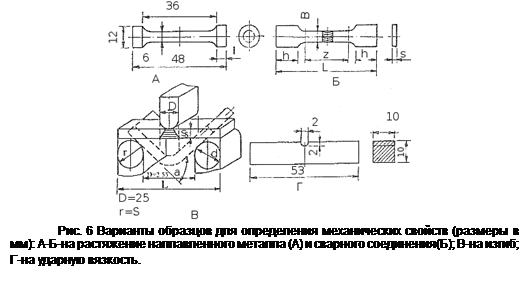

Mexanik sinovlar GOST 6996-66 bo'yicha amalga oshiriladi. U quyidagi manbalarga ega: payvandlangan bo'g'inlarni umumiy va metalning turli qismlaridan sinovdan o'tkazish (payvandlash, issiqlik ta'sir qiladigan zona, asosiy metall), statik streçlash, statistik bükülme, zarba bükme, qarishga qarshilik, qattiqlik o'lchami.

Mexanik sinovlar uchun namunalar maxsus o'lchamlar va shakllarni bajaradi.

Statik qarshilik tajribalari payvandlangan bo'g'inlar kuchini aniqlaydi. Statik bükme testleri, uzatılmış hududdagi birinchi yoriq shakllanishi oldin burulma burchagi kattaligi bilan qo'shma plastisiteyi belgilab beradi. Statik bükülmelerdeki sinovlar, mustahkamlash tikuv olib tashlangan va taglik metall bilan yuvish bilan uzunlamasına va enlemesine tikuv namunadir ustida amalga oshiriladi. Darbeli bükme bilan bir qatorda rüptür sinovlari, manbalaridan og'riyotgan tokluğunu belgilab beradi. Qatlamni aniqlash natijalariga ko'ra, payvandlashdan so'ng sovitish jarayonida tarkibiy o'zgarishlar va metalning sertlashuv darajasi baholanadi.

Metallurgiya tadqiqotining asosiy vazifasi - bu metallning tuzilishi va payvand chokining sifatini aniqlash, nuqsonlarning mavjudligini va xususiyatini aniqlash. Metallografik tadqiqotlar metalllarni tahlil qilish uchun makro- va mikroyapısal usullarni o'z ichiga oladi.

Makrostructural usuli bilan yalang'och ko'z bilan yoki magnitafonli oynali makrozeksiya va sinishlarni o'rganish. Ibratli tadqiqot natijalari payvandlangan bo'g'inlarning turli zonalarida ko'rinadigan nuqsonlarning tabiati va joylashishini aniqlashga imkon beradi.

Mikroyaratma tahlillari bilan Metall strukturasi optik mikroskop yordamida 50-2000 marta kattalashib tekshiriladi. Mikroskopik tekshiruv metallning ishqoriyligini aniqlash, oksidlarning mavjudligi, metalldan tashqari qotishmalar bilan metallning ifloslanishi, metall donalarning kattaligi, tarkibidagi o'zgarish, mikroskopik yoriqlar, teshiklar va ayrim tuzilish kamchiliklarini aniqlash imkonini beradi. Metallografik tadqiqotlar uchun ingichka bo'laklarni ishlab chiqarish usuli payvandlangan bo'g'inlardan namunalarni kesib olish, metall yuzalarni maxsus bo'yoqlardan tozalash, parlatish va yog'ochdan iborat. Metallografik tadqiqotlar qotishma o'lchovlari va kerak bo'lsa, payvandlangan bo'g'inlar metallining kimyoviy tahlillari bilan to'ldiriladi. Payvandlangan konstruksiyalarning ish sharoitlarini inobatga olgan holda payvandlangan bo'g'inlarning xususiyatlarini olish maqsadida maxsus testlar o'tkaziladi: turli korroziy sharoitlarda ishlaydigan tuzilmalar uchun korroziyaga chidamliligini aniqlash; tsiklik yuklamada charchoq kuchi; siqilish sharoitlari yuqori haroratlarda va boshq.

Mahsulotni yo'q qilish bilan nazorat usullarini qo'llang. Bunday testlar davomida strukturalarning aniqlangan dizaynerlik yuklamalariga chidamliligi aniqlanadi va halokatli yuklar aniqlanadi, ya'ni. xavfsizlikning haqiqiy chegarasi. Mahsulotlarni yo'q qilish bilan sinovdan o'tkazishda ularning o'rnatish sxemasi ish paytida mahsulotning ishlash shartlariga mos kelishi kerak. Sinovlarga duchor bo'lgan mahsulotlarning soni texnik shartlar bilan belgilanadi va ularning mas'uliyat darajasiga, tuzilmani ishlab chiqarishni tashkil qilish va texnologik rivojlanish tizimiga bog'liq.

Tahribotlarni nazorat qilish usullari payvandlangan qo'shimchaning zarur xususiyatlarini olish uchun nazorat namunalarini sinov usullarini o'z ichiga oladi.

Ushbu usullar ham nazorat namunalarida, ham qo'shimchadan kesilgan segmentlarda ishlatilishi mumkin. Vayronkor boshqaruv usullari natijasida ular tanlangan materiallarning to'g'ri tanlanganligini, tanlangan usullari va texnologiyalarini tekshirib chiqadi, dastmokning sifatini baholaydi.

Mexanik testlar halokatli sinovlarning asosiy usullaridan biridir. Ularning ma'lumotlariga ko'ra, asosiy materiallar va payvandlash qo'shma korxonaning sanoat sharoitida yaratilgan texnik shartlar va boshqa standartlarga muvofiqligini baholash mumkin.

Mexanik sinovlar quyidagilarni o'z ichiga oladi:

- statik (qisqa muddatli) keskinlik uchun turli yo'nalishdagi (payvandlash metalllari, asosiy metall, issiqlik ta'sir qiladigan zonalar) birlashtirilgan manbalarni sinovdan o'tkazish;

- statik bükme;

- zarba bükme (çentikli misollar ustida);

- mexanik qarishga qarshilik;

- payvand chokining turli qismlarida metall qattiqligini o'lchash.

Mexanik sinov uchun namunalar bir xil metallardan, bir xil uskuna va asosiy mahsulot sifatida bir xil qaynatgichdan ishlab chiqariladi.

Favqulodda holatlarda, nazorat namunalari to'g'ridan-to'g'ri testdan chiqariladi. Resursli birikmaning mexanik xususiyatlarini aniqlash uchun namunalar variantlari shakl. 6

Statik cho'zish payvandlangan bo'g'inlar kuchini, oqim kuchini, nisbatan uzayishni va nisbatan qisqarishni sinab ko'ring. Statik bükülme, uzatilgan zonadagi birinchi yorilish shakllanishidan oldin, bükme nazarini kattaligi bilan bileşiğin plastisite aniqlash uchun amalga oshiriladi. Statik bükülmelerdeki sinovlar, mustahkamlash tikuv olib tashlangan va taglik metall bilan yuvish bilan uzunlamasına va enlemesine tikuv namunadir ustida amalga oshiriladi.

Ta'sir bükme - payvand chokining chidamliligini aniqlash sinovi. Qatlamni aniqlash natijalari mustahkamlik xususiyatlariga, metalning tarkibiy o'zgarishlariga va payvand choki singanligiga nisbatan payvandlashning barqarorligiga qarab baholanishi mumkin. Texnikaga bog'liq holda, mahsulot zarba berishiga olib kelishi mumkin.

Xulosa

Shuni ta'kidlash kerakki, yuqorida sanab o'tilgan tekshirish usullari orasida barcha payvandlash nuqsonlarini aniqlashni kafolatlaydigan hech kim yo'q. Ushbu usullarning har biri o'zining afzalliklari va kamchiliklariga ega. Masalan, radiatsiya nazorati usullarini qo'llashda kichik o'lchamdagi (0,1 mm va undan ortiq) va juda ham yomon - fuzion bo'lmagan, yoriqlar va nefrovar (~ 35-40%) hajmining kamchiliklarini ishonchli tarzda aniqlaydi. Ultrasonik usul, aksincha, düzlemsel kusurlara nisbatan sezgir bo'lib, 1 mm yoki undan kichik bo'lgan gözenekler shaklida kamchiliklari bo'lgan nazorat ob'ektlarida samarali emas. Yuzaki kamchiliklarni aniqlash uchun kapillyar yoki magnit tekshirish usullari qo'llaniladi.

Amaliyot shuni ko'rsatadiki, nazorat qilish jarayonlarining to'g'ri tashkil etilishi, shuningdek, bir yoki boshqa usulni mohirona qo'llash yoki nazorat qilish usullari kombinatsiyasi yuqori ishonchliligi bilan payvandlangan bo'g'inlarning sifatini baholashga imkon beradi.

Va payvandlashdagi nuqsonlarni bartaraf etish uchun quyidagi usullardan foydalaning:

Datchiklarning etishmovchiligi qo'shimcha metall qatlamning payvandlanishi bilan bartaraf etiladi. Bunday holda, joylashtiriladigan sirt qirib tozalovchi vosita yoki metall cho'tka bilan metall nurga yaxshilab tozalanishi kerak. Dikişin haddan ortiq mustahkamlanishi abraziv vosita yoki pnevmatik chiziq bilan bartaraf qilinadi. Noqonuniy, kraterlar, porozitiv va metall bo'lmagan qo'shimchalar pnevmatik chiziqni kesib tashlash yoki abraziv vosita bilan barcha nuqsonli maydonlarni tozalash, keyin payvandlash orqali yo'q qilinadi. Tez-tez ishlatiladigan buziladigan joyni kesuvchi sirt kislorod bilan eritib olish havo burunlarini kesish. Qisqichbaqasimon mayda qatlamlarni tikib qo'yadi. Nodüller aşındırıcı qurilma yoki pnömatik kesakiyle ishlash orqali yo'q qilinadi. Tashqi yoriqlar kesish va keyingi payvandlash orqali bartaraf etiladi. Burg'ilash teshiklarining uchida yoriqlar tarqalishini oldini olish. Chiqib ketish yoriqlari kesishma yoki kesish ishlarini bajaradi. Chiqib ketuvchi qirralar, shlak, metall chayqalish, chuqurlik va pishiriqdan tozalanadi. Ichki yoriqlar bilan tikilgan to'rlar kesilib, yana qaynatiladi. Yoriqlarning panjarasi borligida nuqsonli maydon kesiladi va payvandlash o'rniga yamoq qo'llaniladi.

Foydalanilgan manbalar ro'yxati

1. Payvandlangan bo'g'inlarning kamchiliklari va sifat nazorati http://www.shtorm-its.ru/rus/info/svartech/w23.php

2. Resurslarni sifatini nazorat qilish http://www.elfplast.ru/welding/quality/

3. Payvandlash ishlari sifatini nazorat qilish.

4. Payvandlangan ulanishlarni boshqarishning halokatli usullari http://www.techno-sv.ru/kontrol-svarki2.html