Manzili bo'g'imlarda nuqsonlarni aniqlash. Payvandlangan bo'g'imlarning ichki nuqsonlari. Oksid kinoining sabablari

Bugungi kunda payvandlash turli joylarda ishlatiladi. Sanoat va xususiy sektorda muvaffaqiyatli ishlatilmoqda turmush sharoitlari. qismlarini payvandlash orqali doimiy ravishda bog'lanishini ta'kidladi. Natijada ma'lum xususiyatlar majmuasi bilan tavsiflangan turli sohalar shakllantiriladi. Hammasi isitish darajasiga bog'liq. Ular jismoniy, kimyoviy va mexanik xususiyatlari bilan farq qilishi mumkin. Asosiy nuqsonlar payvandlangan bo'g'inlar uzoq vaqtdan beri tanilgan. Bu ishlarni bajarish jarayonida ulardan qochish kerak.

Dikining ildizining kavshash sabablari

Bu yoriqlar odatda. Bunday po'latlar eng yaxshi tortishish xususiyatlari uchun ishlatiladi. Ammo. issiqlik koeffitsientini oshirib, tegishli plomba metallini tanlang. Ular erish nuqtasida bo'shliq yorilishi bo'lishi mumkin. Qattiqlashtiruvchi po'latdan odatda payvandlash qiyin. sovutish tezligini o'zgartirganda paydo bo'lishi mumkin. Quyidagi sabablarga ko'ra: Odatda. shnurning uchi yoki chetidan harakatlanadigan va asosiy metallni kesib o'tganlar. Ferritik zanglamaydigan po'latlar odatda payvandlanishda mo'rt bo'ladi. portlashdan tez-tez tushib ketgan. shubhasiz plastinkaning qarama-qarshi tomonida joylashgan.

Payvandlash metall qismlarini sanoat va maishiy muhitlarga ulash uchun ishlatiladi.

Payvandlangan bo'g'inlarning xususiyatlari va turlari

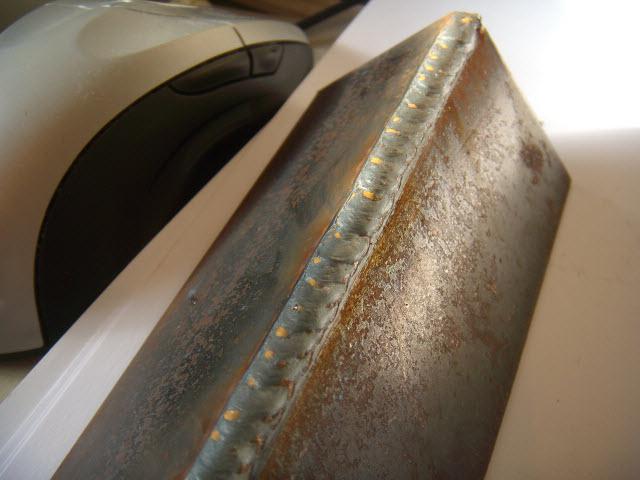

Payvandlangan bo'g'inlardagi nuqsonlar haqida gapira boshlashdan oldin, ularning asosiy turlari va xususiyatlari haqida ko'proq gapirish maqsadga muvofiqdir. Payvandlash printsipi juda oddiy. Eritilgan metall kristallanadigan tikuvni hosil qiladi. Qisman eritilgan materiallar termoyadroviy zonani tashkil etadi. Bu mintaqaning yaqinida isitish metallining qo'shimcha kuchlanish ostida bo'lgan qismi hosil bo'ladi. Issiqlik ta'sir qiladigan zonalar deyiladi. Keyinchalik bu asosiy metaldir. Ish jarayonida uning tarkibi va xususiyatlari o'zgarmaydi.

Bunday yoriqlar aniqlanmaydi. kordon va asosiy metallar orasidagi eritma zonasida. taglik metalining uzunlamasına yoriqlari ikki turga bo'linishi mumkin. Asosiy metallning bo'ylama yoriqlari payvandlikka parallel va asosiy metallda joylashgan. vakili payvandlash.

Yomon savat tayyorlash. Yulduzlardagi yoriqlarni yo'q qilish X-rentgen yoki gamma nurlarining proektsiyasi enli va yoriqlarni aniqlash uchun belgilangan burchak ostida bo'lishi kerak. Tez sovutish Resurs tartibini o'zgartirish. Tuzatish to'g'ri elektroddan foydalaning. Va ularni olib tashlash kerak. ammo ba'zan ular qotish jarayonida paydo bo'lgan strukturaga qarab, ko'ndalang choklar ko'rinadi. Morfologiya payvandlash qoldig'ining strukturasini aks ettiradi va qotishma chegarasi bilan bog'liq segregatsiyani ko'rsatishi mumkin.

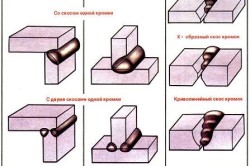

Tasnifi payvandlash kosmosdagi pozitsiyada.

Bir necha asosiy manba qismlari mavjud. Ularning orasida eng ko'p uchraydigan narsa - qovoq, qoplama, T shaklidagi va burchakli. Ularning barchasi asosiy materiallarni o'rnatishda, tikuvning joylashuvida farqlanadi. Dikişin sifatiga bevosita ko'pgina omillar ta'sir ko'rsatadi. Ham ichki, ham tashqi nuqsonlar paydo bo'lishi mumkin. Datchiklarning sifati birlashtirilishi kerak bo'lgan metallarning ifloslanish darajasiga bevosita ta'sir ko'rsatadi.

Payvand choki nima?

Metallogiya yoriqlar qotishma chegaralarida hosil bo'ladi va interdrendritik bilan ajralib turadi. Bu payvandda mavjud bo'lgan eng jiddiy nuqson hisoblanadi. Yoriqlar faqatgina payvand choki kuchini qisqartiribgina qolmay, bo'limning qalinligini kamaytiradi. Yoriqning yuzasiga ta'sir qiladigan payvandirni ochganda. yoki struktura ta'sir qilishi mumkin bo'lgan boshqa harakatlar. Yalang'och ko'zlarga yoriqlar ochiq va osongina ko'rinadi. Siqilgan yoriqlar krater shakllanishi natijasida tarvaqaylab ketgan ko'rinishi bo'lishi mumkin. po'lat yoki nikel qotishmalarining mavimsi va oksidlangan ko'rinishi bo'ladi. 1 Qattiqlashtirgich shnurning o'rtasidan yorilib ketadi.

Ko'p turli xil oksidlar, yog'li filmlar va boshqalar bo'lishi mumkin. Mana shuning uchun payvandlash yuzalar ishdan oldin tozalanishi kerak. Aytgancha, ularni amalga oshirish jarayonida yuzada hosil bo'lgan oksidlar bilan kurashish kerak. Qanday bo'lmasin, yakuniy aloqaning kuchi bevosita nuqsonlar mavjudligiga bevosita bog'liq. Ko'pincha tikuv asosiy materialga o'xshash kuchga ega bo'lishi mumkin, ammo bu juda qiyin.

Resursning juda ozligi. eritilgan sohada kirlarni shakllanishini ham oshiradi. ayniqsa, engil kirib borayotgan bo'lsa. Bu oxirgi qismi qattiqlashadi. materialning yorilishiga sezgirligi sezilarli darajada ta'sir qiladi. Chuqurlik va kenglik o'rtasida kichik nisbatga ega bo'lgan payvandlangan boncuklar, masalan, katta bo'shliq ingichka keng sim bilan yopilganda hosil bo'ladi. Yuzaga suriladigan moylarni kesish kabi ifloslantiruvchi moddalar bilan payvandlash. payvandlash markazi.

Manba bo'g'imlarida nuqsonlar haqida

Yuqorida ta'kidlab o'tilganidek, payvandlangan bo'g'inlardagi nuqsonlar juda xilma-xil bo'lishi mumkin. Ular ish jarayonida eslab qolishlari kerak. Agar biror kishi ularni biladigan yuki bo'lsa, unda u mukammal tikuvlarga ega bo'ladigan qismlarni payvand qilishi mumkin. Biz shunga intilishimiz kerak.

Qattiqroq bo'lgani uchun. shuningdek, yorilishni rag'batlantiradi. bu zonada qattiqlashuvning normal qisqarishi tufayli harakat kuchayib borishi sababli yorilib ketadigan bo'ladi. Kirlarni payvandlash markaziga yo'naltirish. Plomba moddasining tarkibi va asosiy metall lehim tarkibini aniqlagani uchun. bu shifo olayotgan paytda sezgir zonaga olib keladi. Elementlar orasidagi katta bo'shliqlar kuchlanish kuchayadi metallni payvandlash qattiqlashganda. yorilishga chidamli bo'lmagan nozik zonadir.

Ulanish jarayoni qoldiq kuchlanish darajasiga sezilarli ta'sir ko'rsatishi mumkin. Ferrit to'lqinining foydali ta'siri, unda past eritma nuqtasi bo'lgan segmentlar shakllanishiga va shuning uchun interdritritik yorilishlarga olib keladigan zararli moddalarni yo'qotish qobiliyatiga bog'liq. Yorilish xavfi hisob-kitoblar yordamida manba metallining sinishi kimyoviy tarkibiga nisbatan sezuvchanlik nuqtai nazaridan ma'lum bo'lishi mumkin. Bundan tashqari, parchalar taxminan 08, 07, 06 gacha bo'lgan kenglik nisbatlariga ega, hatto o'zboshimchalikli birliklar bo'lsa ham.

Payvandlangan bo'g'inlarning asosiy turlari jadvali.

- Chuqurlik. Bu payvandlangan bo'g'inlardagi nuqsonlarning biri hisoblanadi. Bu asosiy metall va tikuvning eritmasida hosil bo'lgan truba hisoblanadi. Ko'pincha bu kabi nuqsonlar katta payvandlash vannalari bo'lganda paydo bo'ladi. Oqimning katta ko'rsatkichlaridan foydalanish natijasida metallning katta miqdori eritilib ketishi tushuniladi.

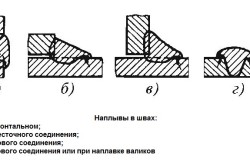

- Float Bu nuqson, asosiy metallga payvandlash materialining qochqinning mavjudligi bilan tavsiflanadi. Juda yoqimsiz nuqson.

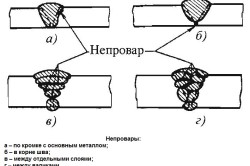

- Tugatilmagan. Manzili bo'g'imlardagi bu kabi qusur tarkibiy elementlarning bo'g'inlarida taglik metallning etarli darajada erishi hosil bo'lmaganda paydo bo'lishi mumkin. Bu joy ko'pincha jun bilan to'ldirilgan bo'lib, uning tarkibida bo'g'inlardagi bo'shliq va bo'shliqlarni hosil qiladi. Bu qabul qilinishi mumkin emas. Dizayn darhol uning xususiyatlarini yo'qotadi. Arkni payvandlashda foydalanilmaganda, etarli kuchlanishdan foydalanmaslik tufayli to'liqsiz termoyadroviy bo'lishi mumkin. Bu eng xavfli nuqsonlardan biri. Bu, birinchi navbatda, bu erda ushbu strukturaning keyingi faoliyatida qo'shimcha kuchlanish paydo bo'lishiga bog'liq. Bu juda tez-tez tezda halokatga olib keladi. Siz bu nuqsondan qutulasiz. Buning uchun to'liq bo'lmagan penetrasyon aniqlanadi va keyin yuzalar qiyin joylarda amalga oshiriladi.

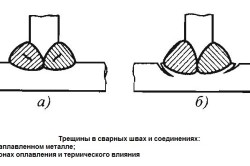

- Yoriqlar. Ushbu material tikuvda yoki uning yonida joylashgan hududda qisman yo'q bo'lib ketadi. Ular bir necha sabablarga ko'ra shakllanishi mumkin. Agar metallning hanuz issiq bo'lsa, jarayon haqida gaplashsak, yoriqlar metallning kristallanishi natijasida paydo bo'ladi. Qattiq holatda, u bilan bir qator tizimli o'zgarishlar ham bo'lishi mumkin. Bunday kamchiliklarning paydo bo'lishining ikkinchi sababi.

Manba birlashmalarida nuqsonlarning sabablari

Qo'rg'oshin payvandlash uchun. marganets uglerodli po'lat uchun. Shuning uchun. yoki yuqori eritma jarayonida, masalan, suv osti boshq manbai. Resurs metallining tarkibi sarf materiallari bilan belgilanadi. va bu ko'mirga hissa qo'shadi. Yorilish xavfini kamaytirish uchun. oltingugurt va fosforning umumiy miqdori payvandlash xarajatlaridan oshmasligi kerak. Shu bilan birga, chuqurlikdan chuqurlik nisbatining pastligi ham yorilishga yordam beradi. Chuqurlikning kenglik darajasi 1dan.

Ichki yoriqlar radyografik yoki ultratovush usullarini talab qiladi. bu segregatsiya va o'zaro faoliyatni kuchaytirishga yordam beradi. Payvand chizig'i issiqlik bilan bog'liq bo'lgan kuchlanishning birikmasiga sabab bo'lmasligiga ishonch hosil qiling. Juda katta chuqurlikdan kenglik nisbatini yaratishga harakat qiling. ingl. tekshirish orqali aniqlanishi mumkin. Har bir o'tish oxirida. Yomon konkav shaklidan qochish uchun etarli kraterlarni to'ldirishni ta'minlang. Ko'p kodlar hamma yoriqlar o'chirilishi kerakligini bildiradi.

Resurslarning nuqsonlari: termoyadroviy, notekis shakl, oqim, yoriqlar, oqmalar, qizib ketish.

Issiq yorilish mexanizmi juda oddiy. Amal qilish paytida payvandlash metall isitiladi. Issiqlik manbai chiqarilgandan so'ng, asta-sekin sovib boshlaydi. Albatta, kristallanish zonalari shakllana boshlaydi. Ular hali eritilgan metall orasida suzishni boshlaydilar. Issiq va sovuq materiallarning o'zaro ta'sirlanishiga yo'l qo'yadigan mikrozonlar bo'lmasa, barcha payvandlangan bo'g'imlarda nuqsonlar bo'ladi. Biroq, bu sodir bo'lmaydi. Shunday qilib, kristallanish oralig'i qanchalik baland bo'lsa, issiq yoriqlar paydo bo'lishi ehtimoldan yiroq. Karbon to'g'ridan to'g'ri bu ko'rsatkichga ta'sir qiladi. Bu erda to'g'ridan-to'g'ri munosabatlar mavjud. Po'latda qancha uglerod mavjud bo'lsa, kristallanish oralig'i kengayadi.

Keyin qazish jarayoni yoriqlarga sezgir cho'kma hosil qilmaydigan plomba yordamida qayta isitiladi. Resursda ajratish miqdori va stress darajasini oshiradigan yuqori payvandlash tezligidan qoching. Resurs parametrlarini va ulardan foydalanish usulini tanlang. shuning uchun zanglamaydigan po'latdan payvandlash uchun 308-toifa plomba materialidan foydalaniladi, yoriqlar yoriqlarni paydo bo'ladigan yoriq chegaralaridan tashqarida taxminan 5 mm bo'lgan xavfsizlik chegarasi bilan chiqarib tashlanishi kerak.

Yoriqlar, shuningdek, payvand choklarida ham paydo bo'lishi mumkin. hatto sirt uzluksizligini buzishi mumkin. Preheat yoki payvandlash isishi natijasida ozgina mavimsi ohang kuzatilishi mumkin. Resursni ochishda. Ushbu turdagi yoriqni ajratib turadigan asosiy xarakterga ferrit tarkibida kiradi. payvandlangan yuzaga perpendikulyar.

Dengiz hududida sovuq yoriqlar paydo bo'lishi mumkin. Materiallar taxminan 200-300 daraja issiqlikda sovutilganda paydo bo'ladi. Ular darhol paydo bo'lmasligi mumkin, bu esa ularni yanada xavfli qiladi. Sovuq yoriqlar ko'rinishi materialda ma'lum kimyoviy o'zgarishlarga olib keladigan turli tarkibiy o'zgarishlar sodir bo'lishi bilan bog'liq. Bu erda materialdagi uglerod miqdoriga to'g'ridan-to'g'ri bog'liqlik mavjud. Qancha ko'p bo'lsa, sovuq yoriqlar ehtimoli ko'proq. Sovuq va issiq yoriqlar hosil bo'lishining bu tendentsiyasi metallarning payvandlanuvchanligi kabi parametrni belgilaydi. Ushbu parametr, asosiy materiallardan farq qilmaydigan payvand choklarni olish qobiliyatini tavsiflaydi.

Yallig'lanish va penetrasyonning etishmasligi

Payvand chog'ida harakat qiluvchi kuchlar. Ishlab chiqarilgan vodorod miqdori asosan elektrod turiga qarab aniqlanadi. Resurs metall tarkibida asosiy metalldan kamroq uglerodli tarkibga ega bo'ladi. va shuning uchun pastki uglerodga teng. Vodorodning ko'plab yoriqlari asosiy metaldan topiladi. suyuq quyuq manba uchun ishlatiladigan yadro va oqi. Elektrodlarni to'g'ri tanlash bilan. Kraning vodorodning qattiqlashtirilgan qismiga to'g'ri kelishi va undan sezgirligi tufayli sodir bo'ladi payvandlashdagi kuchlanish. Yoriqlarni payvandlash mumkin.

Teshik va metall bo'lmagan qo'shimchalar

Resurslarning nuqsonlari: kraterlar, pastki qismlar, ko'zlar, penetratsiyaning yo'qligi, cüruf, yonish.

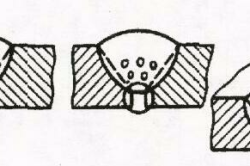

Teshiklar. Payvandlangan bo'g'inlarning bu kamchiliklari juda keng tarqalgan. Teshiklar gaz bilan to'ldirilgan bo'shliqlardir. Ular mikroskopik kattaliklarga ega bo'lishi mumkin va ular strukturadagi bir necha millimetrlik nuqsonlarni keltirib chiqarishi mumkin. Bunday holda, ular asosan asosiy materiallar bilan tikuvning bo'g'inlarida hosil bo'ladi. Ushbu kamchilikka turli xil parametrlar ta'sir ko'rsatadi.

Teshiklar: ularning shakli, joylashuvi va sabablari

Asosiy metallning tarkibi. transgranulyar yoki ikkalasining ham aralashmasidir. Yoriqlar shaffof bo'lishi mumkin. Yorilishga ta'sir qiluvchi og'ir va nozik tuzilish. Ba'zi omillarni yorilish xavfiga ta'siri: Vodorod metallini payvandlash. Bir payvand choki xuddi shu materialning qalinligida payvand chokka nisbatan katta xavfga ega bo'ladi. uning ekvivalent karbonli qiymati. qattiqlik darajasi Ushbu qismlar yaxshi mos emasligi. Materialning kuchi odatda uglerod tarkibida ifodalanadi. Vodorodning manbalari orasida: neft.

Buning eng muhimi - gaz pishirish hammomida konsentratsiya. Gaz eritilganda metalldan ajralib chiqadi. Ushbu jarayonni oldini olish mumkin emas. Karbon monoksit bez ichida eritib bo'lmaydi, navbati bilan pufakchalar shaklida chiqariladi.

Metall bo'lmagan qo'shimchalar. Payvandlangan bo'g'inlarning bu nuqsonlari ish natijasida manba strukturasiga begona qo'shimchalar kiritish bilan bog'liq.

Odatda ular rutil elektrodlarga yoki tsellyulozalarga qaraganda kamroq vodorod hosil qiladi. Qo'shishning "qo'shma qalinligi". Stress kontsentratsiyalashgan joylar yoriq, to'p va ildizga ko'proq ta'sir qilishi mumkin. rasmda ko'rsatilganidek, Vodorod, shuningdek, materialning yuzasidan yoki sarflanadigan materiallardan ham bo'lishi mumkin. Havoning namligi kabi vodorodning boshqa muhim manbalari ham bo'lishi mumkin. Assotsiatsiyaga ta'sir qilish darajasi. materialning qalinligi.

Termal aylanishni aniqlang. Yuqori issiqlik induksiyasi qattiqlikni pasaytiradi. Strok uzunligi elektrod tomonidan qo'llaniladigan manba uzunligi ekan. 436. Eng yaxshi amaliyot ko'rsatmalariga ko'ra, payvandchilar ishlab chiqarish jarayonida porozlik xavfini kamaytirishlari mumkin. Yuzni kesish porosi. Ko'pchilik bir necha shaklga ega bo'lishi mumkin: taqsimlangan yoki teng taqsimlangan.

Payvand chokidagi yoriqlar.

Bu kabi inshootlarning juda ko'p turlari mavjud. Misol uchun, tsisternalar birlashtirilishi mumkin bo'lgan materiallarni yetarlicha tozalash natijasida shakllantirilishi mumkin.

Ko'p qatlamli payvandlash vaqtida ular tolalarni yo'qotishdan kelib chiqishi mumkin. Eritish yo'li bilan olib boriladigan ish jarayonida jismoniy va jismoniy jihatdan tikuvda material hosil bo'ladi kimyoviy xossalari asosiy metalldan farq qiladi. Shu nuqtai nazardan, bunday kamchiliklar ham shakllanishi mumkin. Chet elga qo'shilish turli xil bo'lishi mumkin.

5% sezilarli sirt porozitiga olib keladi. oqimlari yoki ish uchun ishlash. qotish jarayonida gazli shaklda va manba metallida kabarcıklar shaklida olib tashlash uchun. Sirt qoplamalar: payvandlashdan oldin qo'shma qismlarini tozalang. Havoning kamida 1% himoyalangan gazdan qochishi mumkin. Qoplamaning tavsiya etilgan maksimal qalinligidan past bo'lganligiga ishonch hosil qiling. Maxsus so'zlar, sink tarkibida kam bo'lgan askar bo'lishga moyil bo'lgan qamrovga ega. porozite bo'lishi mumkin.

Gaz quvurlarida oqish. Eritilgan cho'kindilarda turbulentlikdan qoching. Moslashuvchan antioksidantlar bilan metal plomba foydalaning. ammo u ortiq bo'lsa, lekin ishlab chiqaruvchi tomonidan tavsiya etilgan qalinligidan oshib ketgan bo'lsa. T-formali bo'g'imlarda gazni qayta tiklash xavfi bo'g'imlarning bo'g'imlariga qaraganda ko'proq bo'ladi. Muqovani olib tashlashning hojati yo'q. Haddan tashqari gaz oqimini kamaytiring. Vodorod: elektrod va oqishni quriting. laklar va sink hammalari. Vodorod turli manbalardan kelib chiqishi mumkin.

Muammolarni o'rganish

Manba etishmovchiligi - ko'zlar, bo'shliqlarning gaz bilan to'ldirilishi.

Albatta, turli manbalardagi bo'g'imlarda nuqsonlar mavjud bo'lsa, ular o'rganilishi kerak. Buning uchun makro tahlilni tez-tez ishlatish kerak. Bu metallning tuzilishi yalang'och ko'z yoki magnitafonli oynadan foydalanib o'rganishdir. Mikroskopik tahlildan farqli o'laroq, makroanalizat materialning tuzilishini etarlicha o'rganishga imkon bermaydi. Uning asosiy vazifasi payvandlash jarayonida qo'shilgan qismlarning sifatini nazorat qilishdir. Bu sizning sinish turini, qoplar strukturasini, mustahkam tuzilmani buzilishini va boshqalarni aniqlash imkonini beradi. Bunday tahlilni amalga oshirish uchun, o'rganilayotgan qismni maxsus elementlar bilan o'rab olish va silliqlash mashinalari ustida ishlov berish kerak. Ushbu namuna makrosektsiya deb ataladi. Uning yuzasida har qanday usulsüzlük yoki xorijiy kirişler, shu jumladan neft bo'lmasligi kerak.

Qoplama qalinligi ishlab chiqaruvchi tomonidan tavsiya etilgan qalinligidan ancha past ekanligiga ishonch hosil qiling. Ulanish geometriyasi: Bo'shliqlarni yaratadigan geometriyadan qoching. Agar ishlov beriladigan sirt juda iflos bo'lsa yoki juda qalin qoplama tufayli ortiqcha gaz hosil qilinsa. Resurs oqimining o'chirilishi katta eritilgan loyning tezlashib ketishiga olib keladi. Bog'lanish maydonidan qoplamani olib tashlang. Qoplangan plitalari bo'lgan T-shaklidagi bo'g'inlarni payvandlashda vertikal elementning chekkasidagi qoplamaning qalinligi ishlab chiqaruvchi tomonidan tavsiya etilgan qiymatdan oshmasligi kerak.

Yuqorida tavsiflangan barcha bu nuqsonlar makroanaliz yordamida o'rganilishi va aniqlanishi mumkin.

Materiallarning strukturasini aniqlash uchun, eng ko'p ishlatiladigan usullar sirt shishiradi.

Datchiklardagi oqim turlari.

Gaz ishlab chiqarish: Ish qismi sirtini tozalang. va odatda, ba'zi bir gözeneklilik bilan bog'liq. Radiografiya odatda gorizontallik bilan bog'liq kamchiliklarni aniqlash va aniqlashda samaraliroq bo'ladi. cho'tkasi va yog'ini kamaytirish. Aniqlash va olib tashlash Agar nomukammalliklar sirt barqarorligini buzsa. Qo'shimchalar qayta ishlangan va qayta kelishilgan tartibga muvofiq qayta ishlangan bo'lishi kerak. Quyida sirt kamchiliklari rentgenografiya yoki ultratovush tekshiruvi bilan aniqlanishi mumkin.

Ko'proq turdagi porozlik turlari quyidagicha bo'ladi: umrboq porozite: Lineer yoki yo'nalish bo'yicha to'plangan global poroshulalar tomonidan yaratiladi. cho'tkasi va yog'ini kamaytirish. Kimyoviy tozalash. kichik teshiklarni aniqlash qiyin. ozdirish. Endni o'chiring: dastgoh payvandida quvvat tugmasini bosing. Matt. Asta-sekin kamaytirish manba oqimierigan cho'kindi hajmini kamaytirish uchun Eritilgan çamurun büzülmesini to'ldirish uchun plomba qo'shing. Yaltiroqlash. Guruhlangan porozitiv: tasodifiy tarqalgan bir nechta ko'zlar yoki pufakchalar.

Ushbu yondashuv kam uglerod va o'rta uglerodli po'lat uchun juda mos keladi. Oldindan tayyorlangan makroshlif tahlil qilinadigan qism tomonidan reagentga solinishi kerak. Shu bilan birga uning sirtini spirtli ichimlik bilan tozalash kerak. Elementlarning o'zaro ta'siri natijasida kimyoviy reaktsiya paydo bo'ladi. Siz misdan eritmani chiqarib olishingiz mumkin. Materiallar almashinuvi mavjud. Mis prob probasida yotqizilgan. Asosiy material to'liq mis bilan qoplanmagan joylar yumshoq bo'ladi. Bu joylar va har qanday nuqsonlar mavjud. Shundan so'ng namuna suvli eritmadan chiqariladi, quritiladi va tozalanadi. Oksidlanish reaktsiyasi yuzaga kelmasligi uchun barcha bu harakatlar imkon qadar tez amalga oshirilishi kerak. Natijada, katta miqdorda uglerod, oltingugurt va boshqa materiallar bo'lgan joylarni aniqlash mumkin.

Ushbu materiallarni o'z ichiga olgan maydonlarni chuqurlashtirish bir xil emas. Yuqori darajada uglerod va fosfor kontsentratsiyasi mavjud bo'lgan joyda sirt ustida mis zichligi yo'q. Bu erda metall himoya qilishning minimal darajasi. Natijada, bu joylar eng og'ir bo'yalgan. Reaksiya natijasida bu joylar qoraygan rangga bo'yalgan. Ushbu usulni eng kam miqdorda uglerodga ega bo'lgan po'lat uchun ishlatish yaxshiroqdir. Agar u juda ko'p bo'lsa, unda namunaning misdan chiqarilishi juda qiyin bo'ladi.

![]()

Datchiklardagi kesishning turlari.

Manba birlashmasida materiallarning tarkibini makroanalizning boshqa usullari mavjud. Misol uchun, odatda fotoprint usuli oltingugurt miqdorini aniqlash uchun ishlatiladi. Fotosurat qog'oz nemlendirilirken va bir oz vaqt davomida nurda saqlanadi. Shundan so'ng, qog'oz folyo qog'ozlari orasida quritiladi. Dastlab joylashtirilgan eritma ma'lum miqdorda sulfat kislota o'z ichiga oladi. So'ngra, albatta, bu maqola makro-bo'limga teng qo'yiladi.

Uning barcha deformatsiyalarini to'liq bartaraf qilish uchun rulon bilan tekislanadi. Rasmiy qog'oz va metall o'rtasida saqlanishi mumkin bo'lgan barcha havo kabarcıkları to'liq o'chirilishi kerak. Faqat bu holatda, o'rganish ob'ektiv bo'ladi. Bu holat taxminan 3-10 daqiqa davomida saqlanishi kerak. Vaqt probning boshlang'ich qalinligi va boshqa omillarga bog'liq.

Neprovarovlarning turlari.

Resurs metallida joylashgan oltingugurt inshootlari, albatta, fotosurat qog'oz yuzasiga biriktirilgan kislota bilan reaksiyaga kirishadi. Vodorod sulfidini tarqatish markazida fotoelement emulsiyasi deb ataladigan modda hosil bo'ladi. Reaksiya natijasida hosil bo'ladigan kumush sulfid joylari metalldagi oltingugurtning tarqalishini aniq ko'rsatadi.

Albatta, bu joylar qog'ozda kuzatiladi. Tajriba uchun ishlatilgan fotosurat yuviladi va keyinchalik hiposülfit eritmasida saqlanadi. Shundan so'ng u yana suyuqlikda yuviladi va quritiladi. Agar payvandlashda ftorli inkluzmalar mavjud bo'lsa, ular, albatta, qora rangli yamoq shaklida namoyon bo'ladi.

Xulosa

Shunday qilib, hozirgi vaqtda payvandlangan bo'g'inlardagi nuqsonlarni aniqlash uchun ko'plab usullar mavjud. Ularning barchasi aniq maqsadga ega. Har bir usul sizga tikuv tarkibida qancha tuzilishga salbiy ta'sir ko'rsatuvchi bir yoki boshqa materiallar mavjudligini aniqlash imkonini beradi.

Ibratli tahlil usullaridan tashqari, yaqinda mikro-tahlil usullari ham keng qo'llanilmoqda. Ularning oldingi vazifalari bilan bir xil maqsadga egadirlar. Shu bilan birga, qo'shimcha materiallar tarkibini o'rganishga ruxsat beriladi. Bu erda kristall panjaraning tuzilishi molekulyar darajada amalga oshiriladi.

Payvandlash eng muhim ishlab chiqarish jarayonlaridan biridir. Ushbu po'lat qismlarni turli xil inshootlarga ulash uchun ishlatiladi. Boshqa ishlab chiqarish jarayonlarida bo'lgani kabi, nikoh ham ba'zida ro'y beradi. Bu esa, tayyor mahsulot sifatini sezilarli darajada qisqartirishi yoki hatto uning hayotini o'limga olib kelishi mumkin bo'lgan manba nuqsonlari degan ma'noni anglatadi.

Tasnifi

Aytgancha, ular qanday qilib bo'lingan? Payvandning barcha nuqsonlari uchta katta guruhga bo'linadi:

- Ochiq joy

- Ichki.

- Kesishma.

Tashqi nuqsonlar ko'pincha ko'p sonli turkum hisoblanadi. Bunga quyidagilar kiradi: keraksiz kichik o'lchamlar, shuningdek, tikuv chizig'i, turli xil oqimlar, "kesishlar", payvandlash jarayonida, porozlikda yoki yoriqlarda ko'milmaydigan chig'anoqlarning tortilishi. Bu xilma-xillik uchun noyob tikuv kengligi ham qo'llaniladi. Tashqi kamchiliklar eng kam xavfli toifaga tegishli deb hisoblanadi.

Bunga ko'ra, ichki qismlar: ko'zgular, to'qilgan to'qimalar, to'ldirilmagan manba qilingan joylar, shuningdek, payvandlangan metallning qalinligida yoriqlar. Qusurlardan kelib chiqadigan bo'lsak, bular butun yoriqning qalinligi bo'ylab o'tadigan fistulalar bo'lib, ular ham yonib ketadi.

Manba etishmovchiligining asosiy sabablari

- Ular deyarli har doim juda arzon va past sifatli materiallardan foydalanishga harakat qilganda paydo bo'ladi.

- Bu past sifat uchun ham xuddi shunday payvandlash uskunalari. Bundan tashqari, mutaxassislar foydalanadigan asboblarni sifatli ta'mirlashdan so'ng, nuqsonlarning paydo bo'lishi tezligi ko'paymoqda.

- Albatta, bu ko'pincha ishning texnologiyasini buzgan taqdirda sodir bo'ladi.

- Jiddiy manba kamchiliklari odatda past malakaga ega bo'lmagan tajribali mutaxassislarda topiladi.

To'liq avtomatlashtirilgan uskunalardan foydalanishda eng yuqori sifatli mahsulotlarni olish mumkinligini tushunish oson. Ish joyining qulayligi haqida unutmang. Shunday qilib, tikuvning katta qismi va uning kengligi buzilishi odatda (agar tajribali bo'lsa ham) qaynatgichni noqulay vaziyatda ishlaydigan holatlarda topiladi.

To'liq avtomatlashtirilgan uskunalardan foydalanishda eng yuqori sifatli mahsulotlarni olish mumkinligini tushunish oson. Ish joyining qulayligi haqida unutmang. Shunday qilib, tikuvning katta qismi va uning kengligi buzilishi odatda (agar tajribali bo'lsa ham) qaynatgichni noqulay vaziyatda ishlaydigan holatlarda topiladi.

Aslida, talablarni bajarish uchun talab qilinadigan sharoitda, yuqori sifatli ergonomikani ta'minlaydigan, ish joyining to'liq jihozlangan qismini aniqlaydigan buyumlar mavjud.

Muhim eslatma

Yangi boshlang'ich dastgichlar ham juda yaxshi bilishadi, maksimal quvvatni ta'minlash uchun tikuvning uzunligi 1-2 mm bo'lgan engil mustahkamlash bo'lishi kerak. Shu bilan birga, 3-4 mm balandlikdagi mustahkamlashni amalga oshirganlarida, bir xil manbalar ko'pincha jiddiy xato qilishadi. Asosan, oddiy hollarda bu erda hech qanday dahshatli narsa yo'q, lekin doimo dinamik yuk holatida bo'lgan mahsulotlarga nisbatan emas. Bularning barchasi stressning kontsentratsiyasiga va sinishi ehtimolligida keskin o'sishiga olib keladi.

Tugatish

Aytganimizdek, payvandlash va bo'g'imlarda nuqsonlar juda xavflidir. O'rnatish uchun mo'ljallangan qismda, masalan, temir yo'l ko'prigining qo'llab-quvvatlanadigan tarkibida mavjud bo'lganda nima bo'lishini tasavvur qilish qiyin emas. Ular, ayniqsa, harorat o'zgaruvchanligi sharoitida ishlatiladigan payvandlash qismlari uchun xavflidir.

Eng xavfli bo'lganlar, chunki ular tikuvning eng zaif nuqtasida to'plangan stresslar tabiiy "akkumulyatori". Bundan tashqari, ular ishchi qismini sezilarli darajada qisqartiradilar, bu ham butun qo'shilish kuchiga juda salbiy ta'sir qiladi.

Odatda, bu manbalarning tashqi nuqsonlari ko'p hollarda tuzatilmaydi. Buning sababi shundaki, metall (ko'pincha) juda nozik nikohga ega bo'ladi va bu juda muhim natijalarga olib kelishi mumkin.

Qanday kesishmalar paydo bo'ladi?

Buning asosiy sababi juda yuqori oqimdir. Uzoq kamon bilan birgalikda bu omil ularning yuz foizligining ehtimolligini beradi. Bundan tashqari, ayrim hollarda, isish manbai metall yuzasi ustida haddan tashqari tez harakatlanishi natijasida chuqurlashishlar sodir bo'ladi.

Dizayn hech bo'lmaganda muhim ahamiyatga ega bo'lsa, hatto ushbu tipdagi payvand va qo'shimchalarning eng kichik nuqsonlari ham mutlaqo qabul qilinishi mumkin emas. Ularni nozik bir payvand chok bilan to'g'rilash. Agar bunday imkoniyat mavjud bo'lsa, bu qismni to'liq almashtirish yaxshiroqdir (oxirgi eslatmani barcha nuqsonlar uchun amal qiladi).

Dizayn hech bo'lmaganda muhim ahamiyatga ega bo'lsa, hatto ushbu tipdagi payvand va qo'shimchalarning eng kichik nuqsonlari ham mutlaqo qabul qilinishi mumkin emas. Ularni nozik bir payvand chok bilan to'g'rilash. Agar bunday imkoniyat mavjud bo'lsa, bu qismni to'liq almashtirish yaxshiroqdir (oxirgi eslatmani barcha nuqsonlar uchun amal qiladi).

Alyasksiz metall joylar

Agar bunday sayt to'g'ridan-to'g'ri tikuvning qalinligida joylashgan bo'lsa, u juda xavflidir. Birinchidan, bunday nuqsonni faqat qusur detektori yordamida topish mumkin. Ikkinchidan, ular yana metallning tabiiy kuchlanish joylarini to'playdilar. Resurs strukturasining buzilishi bilan birgalikda bularning barchasi qismning erta mag'lub bo'lishi xavfiga olib keladi. Ayniqsa tez-tez manba bu kabi ichki nuqsonlar qotishma po'lat va qashshoq payvandlash uskunalari ishlatilganda yuzaga keladi.

Ko'pchilik (uning joylashuvidan qat'i nazar) kuchlanish xususiyatlarini qabul qilinmaydigan qiymatlarga sezilarli darajada pasaytiradi, bu metallning "ajratilishi" ga, ya'ni uning tabiiy tarkibini buzilishiga olib keladi. Ishning boshida hatto og'ir bo'lmagan porozitga ega qismlar ham tez-tez bir necha marta yuk ostida yo'q qilinadi. Poroshgonlar gazlarning shikastlanishidan kelib chiqadi, bu eritilgan metall qatlamidan chiqishga vaqt yo'q.

Payvand choklaridagi barcha nuqsonlar singari sifatsiz xom elektrotlar ishlatilganda ham juda tez-tez uchraydi. Tez-tez sodir bo'lishi mumkinki, bir nechta aralashmalar tufayli porozlik yuzaga keladi himoya gazlar. O'tmishda bo'lgani kabi, bu turdagi nuqsonlar, gazni himoya "hammom" ning butunligi ahamiyatsiz bo'lganda, juda yuqori payvandlash tezligida ham kuzatilishi mumkin.

Chuqur kiruvchi moddalar

Chuqurlikdagi birikmalar asosan metall strukturasining bir xilligini buzadi. Formaning klassik sababi zang va sirt qoldiqlaridan tikuv sirtini ehtiyotkorlik bilan tozalashdir. Himoya gazlarining bir qatlamida payvandlash sharoitida ularning paydo bo'lishi ehtimoli nolga teng. Dumaloq shaklda xavfli noyob qo'shimchalar namoyon bo'lmaydilar, ular bilan mahsulot sifat nazorati bo'yicha departamentdan o'tishi mumkin.

Chuqurlikdagi birikmalar asosan metall strukturasining bir xilligini buzadi. Formaning klassik sababi zang va sirt qoldiqlaridan tikuv sirtini ehtiyotkorlik bilan tozalashdir. Himoya gazlarining bir qatlamida payvandlash sharoitida ularning paydo bo'lishi ehtimoli nolga teng. Dumaloq shaklda xavfli noyob qo'shimchalar namoyon bo'lmaydilar, ular bilan mahsulot sifat nazorati bo'yicha departamentdan o'tishi mumkin.

Agar payvandlashda foydalanilgan bo'lsa, unda bu metallning zarralari batafsil ravishda aniqlanishi mumkin. Xavflarning darajasi avvalgi holatda bo'lgani kabi bir xil (ya'ni, bu manbalarda ruxsat etilgan nuqsonlar).

Yoriqlar

Dengizning o'zida va bo'ylab yoki uning yonida metall bo'ylab oqsoqollar va uzunlamalar mavjud. Ular juda xavflidir, chunki ba'zi hollarda ular mahsulotning mexanik va tebranish kuchi deyarli nolga tushadilar. Manba qilingan materialning xususiyatlariga qarab yorilish dastlabki lokalizatsiyasini saqlab turishi yoki ishning butun uzunligiga juda qisqa vaqt ichida uzaytirishi mumkin.

Bu payvandlardagi eng xavfli nuqsonlar bo'lishi ajablanarli emas. Ko'p holatlarda GOST bunday qismlarni darhol rad etishni talab qiladi, ularning maqsadlaridan qat'i nazar (juda kam ahamiyatli mahsulotlardan tashqari).

Bir tekis tikuv

Bu erda zarur bo'lgan birikmalarning geometrik parametrlari orasidagi yaqqol farq normativ hujjatlar xususiyatlari. Qisqacha aytganda, payvandlash "ilon", diagonal va boshqalar bo'lsa, biz ushbu turdagi nuqson haqida gapiramiz.

Ko'pincha ular tajribasiz dastgohlar ishlayotgan paytda, shuningdek, muhim kuchlanish sur'ati, sifatsiz uskunalar va oddiy shovqin bilan paydo bo'ladi. Bu nuqson, ko'pincha ishlab chiqarilayotgan mahsulotlar bilan birlashtirilishi xavfli bo'lib, ular juda ham xavfli. Agar qo'shimchaning markazlashtirilgan chizig'idan chetga chiqish ahamiyatsiz bo'lsa va mahsulotning kuchayib ketishiga olib kelmasa, uning qismi foydalanishga ruxsat berilishi mumkin.

Bunday holda siz doimo oddiy narsalarni esdan chiqarmasligingiz kerak: taglik metalldan sigmasimon qatlamga o'tish burchagi qanchalik kichik bo'lsa, u holda payvandlangan mahsulotning mexanik kuchi yomonlashadi. Albatta, ayrim maishiy konstruktsiyalarni ishlab chiqarishda, masalan, kuchlanishning etarli emasligi sharoitida, tekis tikuvsiz bajarish mumkin emas. Biroq, bu holatda, ular hech qanday xavf tug'dirmaydi.

Bunday holda siz doimo oddiy narsalarni esdan chiqarmasligingiz kerak: taglik metalldan sigmasimon qatlamga o'tish burchagi qanchalik kichik bo'lsa, u holda payvandlangan mahsulotning mexanik kuchi yomonlashadi. Albatta, ayrim maishiy konstruktsiyalarni ishlab chiqarishda, masalan, kuchlanishning etarli emasligi sharoitida, tekis tikuvsiz bajarish mumkin emas. Biroq, bu holatda, ular hech qanday xavf tug'dirmaydi.

Yo'q qilishning asosiy usullari, nuqsonlarni tuzatish

Biz darhol quyidagilarni aytamiz: ko'p hollarda, payvandlashdagi nuqsonlarni bartaraf etish yo'llarini muhokama qilish mantiqqa o'rin yo'q, chunki sifat nazorati bo'yicha kamroq yoki qisqaroq bo'linmada ba'zi bir kamchiliklari bo'lgan barcha mahsulotlar rad etilmaydi. Ammo ba'zida bu nuqson juda jiddiy emas, shuning uchun uni bartaraf etish mumkin. Buni qanday qilish kerak?

Bunday holda temir tuzilmalar Zararlangan sirt kesilib, muvaffaqiyatsiz og'riyotgan joyni yaxshilab yuvib tashlaydi va keyin yana harakat qiladi. Agar payvand choklarining tashqi kamchiliklari (tekis bo'lmagan bo'g'inlar, sayoz pog'onalar) bo'lsa, ular shunchaki zımparalanishi mumkin. Albatta, siz ko'chirishingiz va juda katta metall qatlamini olib tashlashingiz kerak.

Muhim eslatma

Agar biz shartli issiqlik bilan ishlov berishni talab qiladigan qotishma po'latdan tayyorlangan mahsulotlar haqida gapiradigan bo'lsak, payvandlashdagi nuqsonlarni ta'mirlash faqatgina (!) 450 dan 650 ˚ C gacha haroratda temperaturada

Boshqa navlarni tuzatish

Tikimni siljish va mexanik mos kelmasligini tuzatishning eng oson usuli. Bu holda, birlashma oddiygina tozalanadi (biz allaqachon yozganmiz). Biz allaqachon yuqoridagi chiziqlarni to'g'irlash haqida gapirgan edik, lekin yana bir bor ta'kidlaymizki, bunday xatoliklarga ega bo'lgan qismni rad etish ko'proq o'rinlidir, chunki uning ishlashi xavfli bo'lishi mumkin!

Tikimni siljish va mexanik mos kelmasligini tuzatishning eng oson usuli. Bu holda, birlashma oddiygina tozalanadi (biz allaqachon yozganmiz). Biz allaqachon yuqoridagi chiziqlarni to'g'irlash haqida gapirgan edik, lekin yana bir bor ta'kidlaymizki, bunday xatoliklarga ega bo'lgan qismni rad etish ko'proq o'rinlidir, chunki uning ishlashi xavfli bo'lishi mumkin!

Agar kuyish (tez-tez emas) bo'lsa, unda manba nuqsonlarini bartaraf etish juda oddiy: avval sirt to'g'ri tozalanadi va keyin qaynatiladi. Taxminan xuddi kraterlar bilan bir xil.

"Kosmetik ta'mirlash" ning asosiy shartlari

Kamchiliklarni bartaraf etishda, muayyan texnologik sharoitlarga mos kelish kerak. Birinchidan, siz oddiy qoidaga rioya qilishingiz kerak: nuqsonli maydonning uzunligi uning kengligiga mos kelishi kerak, ortiqcha 10-20 mm "faqat vaziyatda" bo'lishi kerak.

Bu juda muhim! Kengligi payvand choki qayta ishlangandan so'ng ish boshlangunga qadar uning hajmidan ikki baravaridan oshmasligi kerak. Erni yaxshi tayyorlash uchun kamchiliklarni aniqlashdan oldin dangasa bo'lmang. Birinchidan, u shlakli zarralar metallga kirishga yo'l qo'ymaydi. Bundan tashqari, ushbu oddiy choralar ishni tezlashtiradi va uning natijalarini sifatini oshiradi.

Yangi to'ldirilgan uchastka namunasini tayyorlash juda muhimdir. Agar siz LBM ("Bolgar") dan foydalansangiz, unda eng kichik diametrli diskni olish yaxshiroqdir. Namunaning lateral qirralari payvandlash jarayonida bir xil bo'z bo'lib aylanadigan burrs va boshqa chiqadigan qismlarsiz iloji boricha amalga oshirilishi kerak.

Agar biz bu metallar alyuminiy, titanium va qotishmalar haqida gapiradigan bo'lsak, unda ishni yanada ko'proq javobgarlikka tortish kerak. Birinchidan, bu holatda nuqsonlarni bartaraf qilishda faqatgina (!) Mexanik usullardan foydalanishga ruxsat beriladi boshq manbai qabul qilinishi mumkin emas. Zararlangan maydonni kesib tashlash, tikuvni tozalash va qayta tiklash afzaldir.

Muayyan nuqsonlarga e'tibor bering

To'g'ri tuzilgan joylar - qayta ishlangan ulanishlar OTC amaliyoti orqali qayta o'tishi kerak. Agar nuqson muayyan darajada saqlanib qolsa, uni yana tuzatishga urinib ko'rishingiz mumkin. Bu juda muhim! O'zgarishlar soni po'lat o'lchamiga va mahsulotning o'ziga xos xususiyatlariga bog'liq, ammo oddiy sharoitda ishni ikki yoki uch martadan ko'p bo'lmagan muddatga qaytarib olish mumkin, chunki aks holda uning qismini mustahkamlash xususiyatlari keskin kamayadi.

To'g'ri tuzilgan joylar - qayta ishlangan ulanishlar OTC amaliyoti orqali qayta o'tishi kerak. Agar nuqson muayyan darajada saqlanib qolsa, uni yana tuzatishga urinib ko'rishingiz mumkin. Bu juda muhim! O'zgarishlar soni po'lat o'lchamiga va mahsulotning o'ziga xos xususiyatlariga bog'liq, ammo oddiy sharoitda ishni ikki yoki uch martadan ko'p bo'lmagan muddatga qaytarib olish mumkin, chunki aks holda uning qismini mustahkamlash xususiyatlari keskin kamayadi.

Shunday qilib biz payvandlashdagi nuqsonlarning asosiy turlarini muhokama qildik.