Delikli bo'g'inlardagi nuqsonlar. Kamchiliklarni aniqlash, nazorat qilish va yo'q qilish usullari. Teshik va metall bo'lmagan qo'shimchalar

Bugungi kunda payvandlash turli joylarda ishlatiladi. Sanoat va xususiy sektorda muvaffaqiyatli ishlatilmoqda turmush sharoitlari. qismlarini payvandlash orqali doimiy ravishda bog'lanishini ta'kidladi. Natijada ma'lum xususiyatlar majmuasi bilan tavsiflangan turli sohalar shakllantiriladi. Hammasi isitish darajasiga bog'liq. Ular jismoniy, kimyoviy va mexanik xususiyatlari bilan farq qilishi mumkin. Payvandlangan bo'g'inlarning asosiy nuqsonlari uzoq vaqtdan beri ma'lum. Bu ishlarni bajarish jarayonida ulardan qochish kerak.

Payvandlash metall qismlarini sanoat va maishiy muhitlarga ulash uchun ishlatiladi.

Payvandlangan bo'g'inlarning xususiyatlari va turlari

Payvandlangan bo'g'inlardagi nuqsonlar haqida gapira boshlashdan oldin, ularning asosiy turlari va xususiyatlari haqida ko'proq gapirish maqsadga muvofiqdir. Payvandlash printsipi juda oddiy. Eritilgan metall kristallanadigan tikuvni hosil qiladi. Qisman eritilgan materiallar termoyadroviy zonani tashkil etadi. Bu mintaqaning yaqinida isitish metallining qo'shimcha kuchlanish ostida bo'lgan qismi hosil bo'ladi. Issiqlik ta'sir qiladigan zonalar deyiladi. Keyinchalik bu asosiy metaldir. Ish jarayonida uning tarkibi va xususiyatlari o'zgarmaydi.

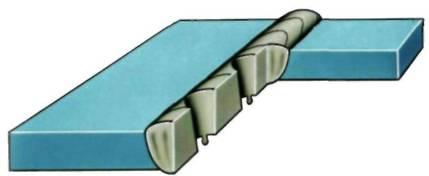

Kosmosdagi joylashuvlar bo'yicha payvandlarning tasnifi.

Bir necha asosiy manba qismlari mavjud. Ularning orasida eng ko'p uchraydigan narsa - qovoq, qoplama, T shaklidagi va burchakli. Ularning barchasi asosiy materiallarni o'rnatishda, tikuvning joylashuvida farqlanadi. Dikişin sifatiga bevosita ko'pgina omillar ta'sir ko'rsatadi. Ham ichki, ham tashqi nuqsonlar paydo bo'lishi mumkin. Datchiklarning sifati birlashtirilishi kerak bo'lgan metallarning ifloslanish darajasiga bevosita ta'sir ko'rsatadi.

Ko'p turli xil oksidlar, yog'li filmlar va boshqalar bo'lishi mumkin. Mana shuning uchun payvandlash yuzalar ishdan oldin tozalanishi kerak. Aytgancha, ularni amalga oshirish jarayonida yuzada hosil bo'lgan oksidlar bilan kurashish kerak. Qanday bo'lmasin, yakuniy aloqaning kuchi bevosita nuqsonlar mavjudligiga bevosita bog'liq. Ko'pincha tikuv asosiy materialga o'xshash kuchga ega bo'lishi mumkin, ammo bu juda qiyin.

Manba bo'g'imlarida nuqsonlar haqida

Yuqorida ta'kidlab o'tilganidek, payvandlangan bo'g'inlardagi nuqsonlar juda xilma-xil bo'lishi mumkin. Ular ish jarayonida eslab qolishlari kerak. Agar biror kishi ularni biladigan yuki bo'lsa, unda u mukammal tikuvlarga ega bo'ladigan qismlarni payvand qilishi mumkin. Biz shunga intilishimiz kerak.

Payvandlangan bo'g'inlarning asosiy turlari jadvali.

- Chuqurlik. Bu payvandlangan bo'g'inlardagi nuqsonlarning biri hisoblanadi. Bu asosiy metall va tikuvning eritmasida hosil bo'lgan truba hisoblanadi. Ko'pincha bu kabi nuqsonlar katta payvandlash vannalari bo'lganda paydo bo'ladi. Oqimning katta ko'rsatkichlaridan foydalanish natijasida metallning katta miqdori eritilib ketishi tushuniladi.

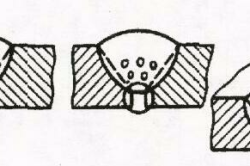

- Float Bu nuqson, asosiy metallga payvandlash materialining qochqinning mavjudligi bilan tavsiflanadi. Juda yoqimsiz nuqson.

- Tugatilmagan. Manzili bo'g'imlardagi bu kabi qusur tarkibiy elementlarning bo'g'inlarida taglik metallning etarli darajada erishi hosil bo'lmaganda paydo bo'lishi mumkin. Bu joy ko'pincha jun bilan to'ldirilgan bo'lib, uning tarkibida bo'g'inlardagi bo'shliq va bo'shliqlarni hosil qiladi. Bu qabul qilinishi mumkin emas. Dizayn darhol uning xususiyatlarini yo'qotadi. Foydalanilganda boshq manbai, unda etishmovchilik etishmovchiligi mavjud kuchning etishmasligi tufayli yuz berishi mumkin. Bu eng xavfli nuqsonlardan biri. Bu, birinchi navbatda, bu erda ushbu strukturaning keyingi faoliyatida qo'shimcha kuchlanish paydo bo'lishiga bog'liq. Bu juda tez-tez tezda halokatga olib keladi. Siz bu nuqsondan qutulasiz. Buning uchun to'liq bo'lmagan penetrasyon aniqlanadi va keyin yuzalar qiyin joylarda amalga oshiriladi.

- Yoriqlar. Ushbu material tikuvda yoki uning yonida joylashgan hududda qisman yo'q bo'lib ketadi. Ular bir necha sabablarga ko'ra shakllanishi mumkin. Agar metallning hanuz issiq bo'lsa, jarayon haqida gaplashsak, yoriqlar metallning kristallanishi natijasida paydo bo'ladi. Qattiq holatda, u bilan bir qator tizimli o'zgarishlar ham bo'lishi mumkin. Bunday kamchiliklarning paydo bo'lishining ikkinchi sababi.

Resurslarning nuqsonlari: termoyadroviy, notekis shakl, oqim, yoriqlar, oqmalar, qizib ketish.

Issiq yorilish mexanizmi juda oddiy. Amal qilish paytida payvandlash metall isitiladi. Issiqlik manbai chiqarilgandan so'ng, asta-sekin sovib boshlaydi. Albatta, kristallanish zonalari shakllana boshlaydi. Ular hali eritilgan metall orasida suzishni boshlaydilar. Issiq va sovuq materiallarning o'zaro ta'sirlanishiga yo'l qo'yadigan mikrozonlar bo'lmasa, barcha payvandlangan bo'g'imlarda nuqsonlar bo'ladi. Biroq, bu sodir bo'lmaydi. Shunday qilib, kristallanish oralig'i qanchalik baland bo'lsa, issiq yoriqlar paydo bo'lishi ehtimoldan yiroq. Karbon to'g'ridan to'g'ri bu ko'rsatkichga ta'sir qiladi. Bu erda to'g'ridan-to'g'ri munosabatlar mavjud. Po'latda qancha uglerod mavjud bo'lsa, kristallanish oralig'i kengayadi.

Dengiz hududida sovuq yoriqlar paydo bo'lishi mumkin. Materiallar taxminan 200-300 daraja issiqlikda sovutilganda paydo bo'ladi. Ular darhol paydo bo'lmasligi mumkin, bu esa ularni yanada xavfli qiladi. Sovuq yoriqlar ko'rinishi materialda ma'lum kimyoviy o'zgarishlarga olib keladigan turli tarkibiy o'zgarishlar sodir bo'lishi bilan bog'liq. Bu erda materialdagi uglerod miqdoriga to'g'ridan-to'g'ri bog'liqlik mavjud. Qancha ko'p bo'lsa, sovuq yoriqlar ehtimoli ko'proq. Sovuq va issiq yoriqlar hosil bo'lishining bu tendentsiyasi metallarning payvandlanuvchanligi kabi parametrni belgilaydi. Ushbu parametr, asosiy materiallardan farq qilmaydigan payvand choklarni olish qobiliyatini tavsiflaydi.

Teshik va metall bo'lmagan qo'shimchalar

Resurslarning nuqsonlari: kraterlar, pastki qismlar, ko'zlar, penetratsiyaning yo'qligi, cüruf, yonish.

Teshiklar. Payvandlangan bo'g'inlarning bu kamchiliklari juda keng tarqalgan. Teshiklar gaz bilan to'ldirilgan bo'shliqlardir. Ular mikroskopik kattaliklarga ega bo'lishi mumkin va ular strukturadagi bir necha millimetrlik nuqsonlarni keltirib chiqarishi mumkin. Bunday holda, ular asosan asosiy materiallar bilan tikuvning bo'g'inlarida hosil bo'ladi. Ushbu kamchilikka turli xil parametrlar ta'sir ko'rsatadi.

Buning eng muhimi - gaz pishirish hammomida konsentratsiya. Gaz eritilganda metalldan ajralib chiqadi. Ushbu jarayonni oldini olish mumkin emas. Karbon monoksit bez ichida eritib bo'lmaydi, navbati bilan pufakchalar shaklida chiqariladi.

Metall bo'lmagan qo'shimchalar. Payvandlangan bo'g'inlarning bu nuqsonlari ish natijasida manba strukturasiga begona qo'shimchalar kiritish bilan bog'liq.

Payvand chokidagi yoriqlar.

Bu kabi inshootlarning juda ko'p turlari mavjud. Misol uchun, tsisternalar birlashtirilishi mumkin bo'lgan materiallarni yetarlicha tozalash natijasida shakllantirilishi mumkin.

Ko'p qatlamli payvandlash vaqtida ular tolalarni yo'qotishdan kelib chiqishi mumkin. Eritish yo'li bilan olib boriladigan ish jarayonida jismoniy va jismoniy jihatdan tikuvda material hosil bo'ladi kimyoviy xossalari asosiy metalldan farq qiladi. Shu nuqtai nazardan, bunday kamchiliklar ham shakllanishi mumkin. Chet elga qo'shilish turli xil bo'lishi mumkin.

Muammolarni o'rganish

Manba etishmovchiligi - ko'zlar, bo'shliqlarning gaz bilan to'ldirilishi.

Albatta, turli manbalardagi bo'g'imlarda nuqsonlar mavjud bo'lsa, ular o'rganilishi kerak. Buning uchun makro tahlilni tez-tez ishlatish kerak. Bu metallning tuzilishi yalang'och ko'z yoki magnitafonli oynadan foydalanib o'rganishdir. Mikroskopik tahlildan farqli o'laroq, makroanalizat materialning tuzilishini etarlicha o'rganishga imkon bermaydi. Uning asosiy vazifasi payvandlash jarayonida qo'shilgan qismlarning sifatini nazorat qilishdir. Bu sizning sinish turini, qoplar strukturasini, mustahkam tuzilmani buzilishini va boshqalarni aniqlash imkonini beradi. Bunday tahlilni amalga oshirish uchun, o'rganilayotgan qismni maxsus elementlar bilan o'rab olish va silliqlash mashinalari ustida ishlov berish kerak. Ushbu namuna makrosektsiya deb ataladi. Uning yuzasida har qanday usulsüzlük yoki xorijiy kirişler, shu jumladan neft bo'lmasligi kerak.

Yuqorida tavsiflangan barcha bu nuqsonlar makroanaliz yordamida o'rganilishi va aniqlanishi mumkin.

Materiallarning strukturasini aniqlash uchun, eng ko'p ishlatiladigan usullar sirt shishiradi.

Datchiklardagi oqim turlari.

Ushbu yondashuv kam uglerod va o'rta uglerodli po'lat uchun juda mos keladi. Oldindan tayyorlangan makroshlif tahlil qilinadigan qism tomonidan reagentga solinishi kerak. Shu bilan birga uning sirtini spirtli ichimlik bilan tozalash kerak. Elementlarning o'zaro ta'siri natijasida kimyoviy reaktsiya paydo bo'ladi. Siz misdan eritmani chiqarib olishingiz mumkin. Materiallar almashinuvi mavjud. Mis prob probasida yotqizilgan. Asosiy material to'liq mis bilan qoplanmagan joylar yumshoq bo'ladi. Bu joylar va har qanday nuqsonlar mavjud. Shundan so'ng namuna suvli eritmadan chiqariladi, quritiladi va tozalanadi. Oksidlanish reaktsiyasi yuzaga kelmasligi uchun barcha bu harakatlar imkon qadar tez amalga oshirilishi kerak. Natijada, katta miqdorda uglerod, oltingugurt va boshqa materiallar bo'lgan joylarni aniqlash mumkin.

Ushbu materiallarni o'z ichiga olgan maydonlarni chuqurlashtirish bir xil emas. Yuqori darajada uglerod va fosfor kontsentratsiyasi mavjud bo'lgan joyda sirt ustida mis zichligi yo'q. Bu erda metall himoya qilishning minimal darajasi. Natijada, bu joylar eng og'ir bo'yalgan. Reaksiya natijasida bu joylar qoraygan rangga bo'yalgan. Ushbu usulni eng kam miqdorda uglerodga ega bo'lgan po'lat uchun ishlatish yaxshiroqdir. Agar u juda ko'p bo'lsa, unda namunaning misdan chiqarilishi juda qiyin bo'ladi.

![]()

Datchiklardagi kesishning turlari.

Manba birlashmasida materiallarning tarkibini makroanalizning boshqa usullari mavjud. Misol uchun, odatda fotoprint usuli oltingugurt miqdorini aniqlash uchun ishlatiladi. Fotosurat qog'oz nemlendirilirken va bir oz vaqt davomida nurda saqlanadi. Shundan so'ng, qog'oz folyo qog'ozlari orasida quritiladi. Dastlab joylashtirilgan eritma ma'lum miqdorda sulfat kislota o'z ichiga oladi. So'ngra, albatta, bu maqola makro-bo'limga teng qo'yiladi.

Uning barcha deformatsiyalarini to'liq bartaraf qilish uchun rulon bilan tekislanadi. Rasmiy qog'oz va metall o'rtasida saqlanishi mumkin bo'lgan barcha havo kabarcıkları to'liq o'chirilishi kerak. Faqat bu holatda, o'rganish ob'ektiv bo'ladi. Bu holat taxminan 3-10 daqiqa davomida saqlanishi kerak. Vaqt probning boshlang'ich qalinligi va boshqa omillarga bog'liq.

Neprovarovlarning turlari.

Resurs metallida joylashgan oltingugurt inshootlari, albatta, fotosurat qog'oz yuzasiga biriktirilgan kislota bilan reaksiyaga kirishadi. Vodorod sulfidini tarqatish markazida fotoelement emulsiyasi deb ataladigan modda hosil bo'ladi. Reaksiya natijasida hosil bo'ladigan kumush sulfid joylari metalldagi oltingugurtning tarqalishini aniq ko'rsatadi.

Albatta, bu joylar qog'ozda kuzatiladi. Tajriba uchun ishlatilgan fotosurat yuviladi va keyinchalik hiposülfit eritmasida saqlanadi. Shundan so'ng u yana suyuqlikda yuviladi va quritiladi. Agar payvandlashda ftorli inkluzmalar mavjud bo'lsa, ular, albatta, qora rangli yamoq shaklida namoyon bo'ladi.

Xulosa

Shunday qilib, hozirgi vaqtda payvandlangan bo'g'inlardagi nuqsonlarni aniqlash uchun ko'plab usullar mavjud. Ularning barchasi aniq maqsadga ega. Har bir usul sizga tikuv tarkibida qancha tuzilishga salbiy ta'sir ko'rsatuvchi bir yoki boshqa materiallar mavjudligini aniqlash imkonini beradi.

Ibratli tahlil usullaridan tashqari, yaqinda mikro-tahlil usullari ham keng qo'llanilmoqda. Ularning oldingi vazifalari bilan bir xil maqsadga egadirlar. Shu bilan birga, qo'shimcha materiallar tarkibini o'rganishga ruxsat beriladi. Bu erda kristall panjaraning tuzilishi molekulyar darajada amalga oshiriladi.

To ichki nuqsonlar payvandlangan bo'g'imlarga ko'zalar, shlak tushunchalari, to'liq bo'lmagan termoyadroviy, eritma va yorilishlar kiradi.

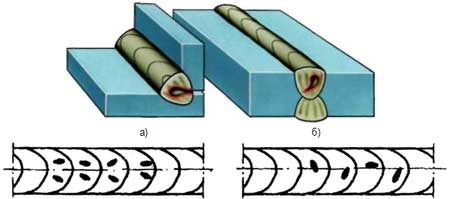

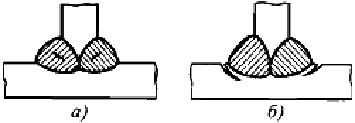

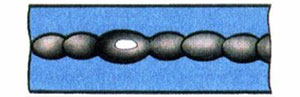

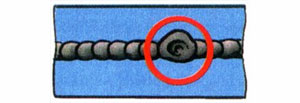

Teshiklar - gaz bilan to'ldirilgan yumaloq bo'shliq shaklida payvandlangan tikuvdagi nuqsonlar (8-rasm). payvandlash suyuq metalda erigan gazlar, payvandlash yuzasi qattiqlashgunga qadar atmosferaga qochishga vaqt yo'qligi sababli paydo bo'ladi. Teshiklar tikuvni bo'shashtiradilar va mexanik kuchini kamaytiradi. Teshiklarning paydo bo'lishining sabablari quyidagilardir: metall qirralarning payvandlanishi; nam elektrotlar, namlik oqimi; Karbonat angidrid bilan payvandlash paytida datchikning etarli darajada himoyalanmaganligi; payvandlash tezligini ko'paytirish, arqoqning uzunligi bilan payvandlash; hozirgi kutuplar uyumsuzluğu. Karbonat angidridda payvandlashda va ba'zi holatlarda va yuqori oqimlarda oqim ostida payvandlashda, teshiklar orqali - oqma deb ataladi.

Shakl. 8. Resurs metallida porozlikning tabiati:

a - bir xil gözeneklilik; b - ko'zalarni yig'ish; ko'z ichidagi zanjirlar.

Ichki ko'zoynaklarning o'lchami odatda 0,1 dan 2 ... 3 mm gacha, va ba'zan ko'proq. Yuzaga keladigan teshiklar payvand chokiko'proq bo'lishi mumkin.

Odatdagi bo'shliqlar (8-rasmga qarang) odatda doimo ta'sir qiluvchi omillar bilan yuzaga keladi: taglik metallning manba qilingan zonalarga (zang, yog ', va hokazo) kirishi, doimiy bo'lmagan elektrod qoplama qalinligi va boshqalar.

Ko'zgularning birikishi (8-rasmga qarang) lokal ifloslanish bilan birga, elektrod qoplamasi yaxlitligini, tikuvning boshida payvandlashni, arqonlarni sinishi yoki uning uzunligidagi tasodifiy o'zgarishlar bilan ham kuzatiladi.

Ko'zgular zanjirlari (8-rasmga qarang) gazli mahsulotlar metall uzunligini butun uzunligi bo'ylab (zang orqali payvandlash paytida, havoning qirralarning orasidagi bo'shliqdan siqib chiqishi, payvandning ildizini past sifatli elektrodlar bilan to'ldiruvchi) uzunligi bo'ylab metallning ichiga kirganda hosil bo'ladi.

Yagona ko'zlar tasodifiy omillar (tarmoqdagi voltaj o'zgarishi va boshqalar) ta'sirida paydo bo'ladi. Aluminiy va titanium qotishmalarini payvandlashda, ehtimol, kamroq darajada - po'latni payvandlashda ko'zning eng katta ehtimolligi.

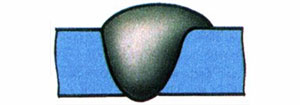

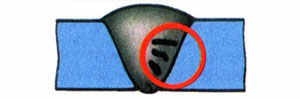

Fistula - payvandlash jarayonida gaz emissiyasi tufayli shakllangan manba metallida quvurli bo'shliq shaklidagi nuqson (9-rasm). Aistaning shakli va holati qotishma holati va gaz turiga bog'liq. Odatda fistulalar to'planadi va "cho'chqa go'shti" tomonidan tarqatiladi

Fistulalar, qoida tariqasida, payvandlash paychalarining pastki qismidan boshqa turli joylarda joylashadi. Fistula hosil bo'lishining sababi - qalinlashtiruvchi kuch payvandlash metallidan qopqoqni siqib chiqa olmasligi.

Fistulalarni qabul qilish mumkin bo'lmagan nuqsonlar, manbalarda stress kontsentratorlari bo'lish.

Qusur manba ichkarisida bo'lgani uchun uning mavjudligini ko'rsatadigan tashqi belgilar yo'q. Fistulalar ultratovush, rentgenografiya va boshqalar kabi aniqlanishi mumkin.

Shakl. 9. Qo'rg'oshin metallida oqma:

a - burchakda payvandlashda; b - dastani payvandida;

c, d - fistulalarning odatda joylashishi payvandlangan bo'g'inlar.

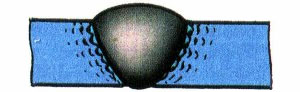

Resurs metalliga chidamli qo'shimchalar (10-rasm) metall bo'lmagan moddalar (shlaklar, oksidlar) bilan to'ldirilgan kichik hajmlardir. Shlak idishlarini hosil qilish ehtimoli asosan brend tomonidan belgilanadi payvandlash elektrodlari. Yupqa qoplamali elektrodlar bilan payvandlashda, shlak inklyuziyalarini hosil qilish ehtimoli juda yuqori. Yuqori sifatli elektrodlar bilan payvandlashda, eritilgan metall suyuqlik holatida ancha uzunroqdir va metall bo'lmagan kirpiklar uning yuzasida suzish vaqti yetib boradi, natijada shlak inlarini biroz yumshatadi.

Chuqurlikdagi birikmalar makroskopik va mikroskopik bo'linishi mumkin. Makroskopik cho'zilgan "quyruq" shaklida sferik va uzun bo'yli shaklga ega.

Ushbu qo'shimchalar payvandlangan qirralarning skaladan va boshqa ifloslantiruvchi moddalardan past darajada tozalanishi va ko'pincha ichki chuqurlik va undan keyingi payvandlashdan oldin ko'p qatlamli tikuvlarning birinchi qatlamlarining cüruf yuzasidan zaiflashishi tufayli hosil bo'ladi (10-rasm).

Shakl. 10. Ko'p qatlamli tikuvda qirralarning bo'ylab chuqur kirib borishi.

Manba tikishdagi chuqurlikdagi birikmalar metallning payvandlanmaganini, sifatsiz elektrodlarni va payvandlash usullarining noto'g'ri tanlashini keltirib chiqaradi. Chuqurlikdagi birikmalar tikuvning samaradorligini pasaytiradi, shuning uchun nuqsonli joy kesilib, yana qaynatiladi.

Cho'zma qo'shimchalari (ma'lum shartlarga muvofiq, texnik shartlarga qarab belgilanadi), payvandlashda stress kontsentratorlari bo'lib, uning ish qismini zaiflashi va mahsulotning operativ ishonchliligini pasaytirish uchun qabul qilinmaydi.

Resursga chidamli qo'shimchalar ularning mavjudligini ko'rsatuvchi tashqi belgilarga ega bo'lmasligi mumkin. Ultratovush tekshiruvi, radiografik kuzatuv va boshqalar kabi buzilmasdan sinov usullari bilan shlak tushirishni aniqlash mumkin.

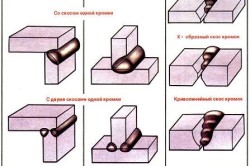

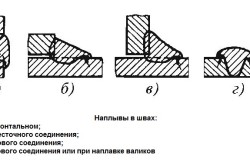

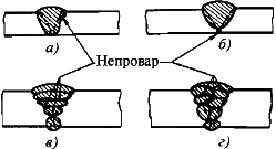

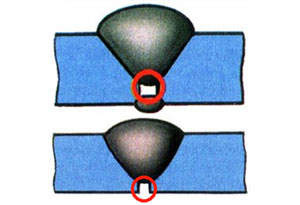

Sızıntılar, oldindan tayyorlangan payvand choklarning yuzalarini yoki qirralarini to'liq eritmagani sababli payvandlangan qo'shma ichidagi mahalliy bo'lmagan fuziya shaklidagi nuqsonlardir (11-rasm).

Shakl. 11. Penetratsiyaning yo'qligi: a - taglik metall bilan qirralarning bo'ylab; b - tikuv ildizida; individual qavatlar orasida; g - silindirlar orasidagi.

Qatlamlar (11-a) asosli metallni manba metall bilan birlashmaslik shaklida oksidlarning ingichka ichkarisidir va ayrim hollarda asosiy metall va payvandlash metalllari o'rtasida qo'pol idishdagi interlak.

Kambag'allikning paydo bo'lishining sabablari quyidagilardir:

- po'latdan, po'latdan, bo'yoqdan, shlakdan, yog'dan va boshqa ifloslantiruvchi moddalardan yasalgan qismlarning qirg'ichlarini tozalamaslik;

- magnit maydonlarning ta'sirida (magnit portlash) ta'siri ostida, ayniqsa, payvandlashda to'g'ridan-to'g'ri oqim;

- past erituvchi materiallardan tayyorlangan elektrodlar (bu elektrodlar bilan payvandlashda, suyuq metall payvandlangan payvand choklarida);

- ortiqcha payvandlash tezligi, bu erda payvandlanadigan qirralarning eritilishi uchun vaqt yo'q;

- elektrodning payvand choklarning biriga yo'nalishi bo'yicha sezilarli joy almashinishi, eritilgan metall esa penetratsiyaning yo'qligini qoplaydigan ikkinchi ochilmagan chetga oqib chiqadi;

- toza metallning qoniqarsiz sifati payvandlash paychalarining, oqimlari, elektrodlari va boshqalar .;

- yomon ish payvandlash uskunalari - kuchlanishning o'zgarishi manba oqimi va payvandlash vaqtida boshqki kuchlanish;

Tugmaning ildizida to'liq bo'lmagan payvand hosil bo'lishining sabablari (yuqorida keltirilgan shakl 11, b) yuqorida keltirilganlarga qo'shimcha bo'lishi mumkin: parrak burchagi kamligi; katta kuchlanishli bulish; payvandlash qismlarining qirralari orasidagi kichik bo'shliq; elektrodning kattakon tasavvurlari yoki qo'shma tikuvda o'rnatilgan plomba simi, bu esa asosiy metallning erishi juda qiyinlashadi.

Shaxsiy qatlamlar orasidagi kirib borishning yo'qligi (11-rasm, s, d) quyidagi sabablarga ko'ra yuzaga keladi: oldingi rolni qo'llash orqali hosil bo'lmagan tugallanmagan cüruza tufayli uni yo'qotish yoki uni qayishgo'yning befarqligi tufayli mumkin; kam issiqlik chiqishi (kam oqim, haddan tashqari uzoq yoki qisqa burun).

Sızıntılar qabul qilinishi mumkin emas kamchiliklar va ayni paytda mahsulotning operativ ishonchliligini kamaytiradi.

Santrifüj manbalari, ularning mavjudligi haqida tashqi belgilarga ega emas. Ultratovush tekshiruvi, radiografik monitoring va boshqalar kabi buzilmasdan sinov usullari bilan penetratsiya etishmasligi aniqlanishi mumkin.

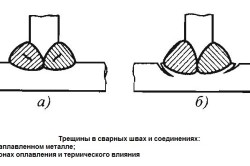

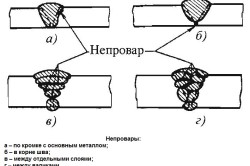

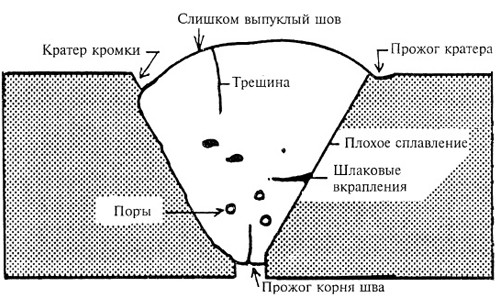

Chuqurliklar - manba qilingan qo'shimchaning qisman mahalliy tanaffuslari (12-rasm).

Shakl. 12. Payvandlangan bo'g'inlar va to'siqlardagi yoriqlar: a - payvandlash metallida; b - termoyadroviy zonasida va issiqlik ta'sir zonasida.

Yoriqlar issiq yoriqlar va sovuq yoriqlarga bo'linadi.

Issiq yoriqlar magnit eritmali eutektik bilan yuvilgan kristal chegaralari bo'ylab payvandlash kuchlarining ta'siri natijasida hosil bo'ladi.

Sovuq yoriqlar issiqlik zonasidagi payvand choklari ta'sirida mo'rt kristallar sinishi natijasida hosil bo'ladi.

Cracking jarayoni:

Issiq yoriqlar, payvand choklarini sovutish paytida paydo bo'ladigan keskin stresslar natijasida yuzaga keladi. Issiqlik ta'sir qiladigan zonada yoki asosiy metallarda yoriqlar sovuq yoriqlar bo'lib, suvsizlanish, vodorod yoki aralash manba hisoblanadi.

Quyidagi omillar yoriqlar paydo bo'lishiga yordam beradi:

- yuqori payvandlashdagi kuchlanishkristallanishdan kelib chiqadigan;

- payvandlangan strukturaning kuchayishi;

- payvandlash shart-sharoitlarini (isitishsiz payvandlash) va alohida po'lat buyumlarni issiqlik bilan ishlashni buzish;

- payvandlash rejimiga rioya qilmaslik tufayli tartibsiz tikuv shakli;

- asosiy metallar tarkibida uglerod tarkibining ko'payishi;

- strukturaning tez sovishi.

- past haroratda payvandlash;

- strukturani kuchaytirish uchun ortiqcha birikmalar to'plash (qoplamalar va boshqalar), natijada payvandlashda kuchlanish kuchayadi, bu esa payvand chokidagi yoriqlar hosil bo'lishiga yordam beradi;

- manba qilingan bo'g'inlardagi boshqa nuqsonlar mavjud bo'lib, ular ta'sirida chiziqlarning rivojlanishi boshlangan stress kontsentratorlari;

- asosiy metalldagi yoriqlar payvandlashning termal aylanishi bilan shakllanadi.

Issiq yoriqlar (XT) shakllanishiga ta'sir etuvchi muhim omil bazaning va plomba metallning oltingugurt va fosforning ifloslanishlari bilan ifloslanishidir.

Sovuq yoriqlar (KT) martensit va bainitik turdagi komponentlar, yoriqlarning yadrolash zonasida tarqalgan vodorod kontsentratsiyasi va birinchi turdagi tortishish stresslari mavjudligida hosil bo'ladi.

Yoriqlar eng xavfli nuqsonlar bo'lib, barcha amaldagi me'yoriy-texnik hujjatlar (NTD) bo'yicha qabul qilinishi mumkin emas, chunki ish yuklarining ta'siri ostida ular stressni birlashtiruvchi va tizimli etishmovchilik markazi hisoblanadi.

Metall inkluzyonlar . Amalda, alyuminiy qotishmalarini payvandlashda eng keng tarqalgan volfram qo'shilishi. Odatda ular paydo bo'ladi argon boshq manbai volfram elektrodlari. Shu bilan birga, arqonning bevaqt beqarorligi va volframning qo'shilishi bilan bir vaqtning o'zida oksid qo'shimchalarining ko'rinishi kuzatilishi mumkin. Tungsten inklüzyonlar tikuv va bo'g'imlarning sirtiga suvsimon shaklida joylashishi mumkin. Volfram suyuqlik hammomiga kirganda, odatda vannaning tubiga tushadi. Aluminiydan volfram chiqariladi va zichligi yuqori. X-nurlari volfram in'ektsiyalarining o'ziga xos aniq tasvirlarini beradi. Tungsten qo'shimchalar, qoida tariqasida, chandiq singan joylarda hosil bo'ladi, volfram esa yoriqlar ko'pincha paydo bo'lgan kraterlar tepasida to'planadi.

Resursda joylashgan volfram inshootlari qoida sifatida ularning mavjudligining tashqi belgilariga ega emas. Volfram inshootlarini aniqlash vaksinalarni yo'q qilish uchun sinovlarni amalga oshirishi mumkin. Tungsten inklüzyonlarının aniqlash uchun eng ko'p ustun qilingan usul e'tiborga

QO'NGILGAN BAXTLI MUAMMOLAR

Payvandlangan bo'g'inlarning kamchiliklari payvandlash jarayonining noto'g'ri tayinlangan usullari va payvandlashni amalga oshirish texnologiyasiga mos kelmasligi natijasida hosil bo'ladi. Delikli bo'g'inlarning asosiy qusurlari jadvalda berilgan. 3C

Tab. 3C

|

Ism |

Ta'rif |

|

|

QADOQLANISHI |

||

|

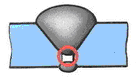

CUT |

Chuqurlik - taglik metall bilan payvandlashning chizig'i bo'ylab chuqurlik shaklidagi nuqson. Uzoq burchak; Elektrodning vertikal devor yo'nalishidagi ortiqcha joylanishi (filitel payvandi payvandlashda). |

|

|

QURUQ TIKLANIShDA TIME

|

Payvandlash vaqti keldi -gaz bilan to'ldirilgan yumaloq kavit ko'rinishidagi payvandning nuqsoni. Kamchilik sabablari: - gaz bilan to'yingan eritilgan metallning tezda qat'iylashishi, bu erda chiqadigan gazlar atmosferaga qochishga vaqt yo'q (payvand chokining tez sovishi); Suyuq metall banyosunun gaz muhofazasini buzadigan juda ko'p manba tezligi; Ichidagi namlikning ortishi elektrod qoplamasi, oqim, himoya gazlar; Asosiy metall qirralariga va payvandlash paychalarining sirtiga axloqsizlik (miqyosi, zang, yog', bo'yoq) mavjudligi |

|

|

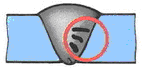

Quvurli tikuvdagi oqma

|

Resursda oqma- payvanddagi huni shaklidagi truba ko'rinishida nuqson. Kamchilik sabablari: Elektrodning salınımının katta amplitüdü; Asosiy metallning haddan ziyod qizishi; Elektrodlarni, oqimlarni, himoya gazlarni qoplamasida namlik miqdori oshiriladi. |

|

|

YO'Q

|

Chalg'ituvchi - payvandlash metallining asosiy metall orasidagi yoki shaxsiy payvand choklari orasidagi aloqa etishmasligi. Kamchilik sabablari: Axloqsiz zaxiralarni tozalash (miqyosi, zang, yog', bo'yoq); Uzunroq uzunligi; Yuqori payvandlash tezligi. |

|

|

INCOMPLETE

|

Penetrasyonning yo'qligi- ilgari ishlab chiqarilgan payvand choklarning qirralarini yoki sirtlarini to'liq eritmagani sababli payvandlangan qo'shimchada fuzsiz bo'lmagan shaklda nuqson. Kamchilik sabablari: Axloqsiz zaxiralarni tozalash (miqyosi, zang, yog', bo'yoq); Issiqlikning kam quvvat manbai (past payvandlash oqimi, kam olov harorati); Yuqori payvandlash tezligi; Uzunroq uzunligi; Past burchak burchagi; Ko'p miqdorda ko'payish; Qirralarning orasidagi kichik bo'shliq; Payvandlangan qirralarning joylashishi va buzilishi; Elektrodlarning ushbu navi uchun noto'g'ri qutb tanlash. |

|

|

QADOQLANISHNING QURILISHI

|

Soxta payvandlash- payvanddagi shlakni kiritish shaklida nuqson Kamchilik sabablari: Ko'p qatlamli payvandlash jarayonida shlakli yuzani cürufdan past darajada tozalash; Elektrod qoplamasining notekis erishi; Past payvandlash oqimi; Yuqori payvandlash tezligi. |

|

|

Float |

Manba bilan payvandlash- qotishma metallning qaysidir metalning sirtiga qochib ketish shaklida yoki oldindan tayyorlanadigan rolni o'zlashtirmasdan defekt. Sarkma ko'pincha vertikal tekislikda gorizontal tikuvlarni payvandlashda va vertikal holatda payvandlashda hosil bo'ladi. Kamchilik sabablari: Issiqlik energiyasining yuqori qiymati (yuqori manba oqimi, yuqori olov harorati); Uzoq burchak; Elektrodning payvandlash vaqtida mahsulotning vertikal holatda "ko'tarilishda" va "tushib ketishida" noto'g'ri o'girish; Vertikal tekislikda gorizontal tikuvlarni payvandlashda noto'g'ri qirrali tayyorgarlik. |

|

|

CRACKS

|

Yoriqpayvand choki Resurs va (yoki) qo'shni uchastkalarda bo'shliq shaklida payvandlangan qo'shma nuqson. Sovuq yoriqlar -past haroratlarda (odatda payvand choki butunlay soviganidan so'ng) payvandlashda payvand choki va payvand zonasida mo'rt interkristalli yorilish. Kamchilik sabablari: Qaynoq qo'shimchaning juda sovutish tezligi hisobiga suv chiqarish inshootlarini shakllantirish; Payvandlash manbalaridan ifloslanishdan past sifatli yuvinish va havodagi ta'siridan payvandlash qo'shimchasining saqlanib qolishi natijasida payvanddagi diffuzion-mobil vodorodning miqdori ortadi; Kattaroq manba voltaji Issiq yoriqlar -kristalizatsiyani tugallashda qattiq-suyuq holatda bo'lgan va shuningdek, moyaklararo deformatsiyalar natijasida yuqori haroratlarda qattiq holatda bo'lgan manbalar metallining va issiqlik ta'sir qiladigan zonalarning mo'rt interkristalli qirg'inlari. Kamchilik sabablari: Resurs va metallga bog'lab qo'yilgan ko'plab zararli moddalar (oltingugurt va fosfor); Kattaroq manba voltaji |

|

|

Tükenmişlik va issiqlik

|

Tükenmişlik - ular orasidagi bog'liqlikni buzadigan daryo chegaralarining oksidlanish va erishi. Bu nikohning noto'g'ri turi. Qizib ketish donning kattalashgan keskin o'sishi bilan ajralib turadi va bu metallning plyonkasini kamaytiradi. Kamchilik sabablari: Issiqlik energiyasining yuqori qiymati (yuqori manba oqimi, yuqori olov harorati); Issiqlik manbasini juda sekin harakatlantirish (kamroq payvandlash tezligi); |

|

|

Yonadigan manba

|

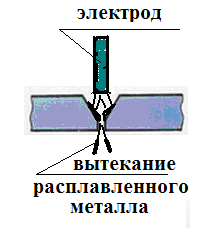

Resurs teshilishi- manba havzasidagi metallning bir qismining oqib chiqishi natijasida payvanddagi teshik shaklidagi nuqson. Kamchilik sabablari: Issiqlik energiyasining yuqori qiymati (yuqori manba oqimi, yuqori olov harorati); Issiqlik manbasini juda sekin harakatlantirish (kamroq payvandlash tezligi); Payvandlangan qirralarning orasidagi katta farq; Kichkina mayda qirralarning miqdori; Dori-oqsil yostig'i ildiziga yoki misni astarga oldindan yomon yuklash. |

|

|

Manba bosimi |

||

|

Spiral va tikuv manbaiga murojaat qiling |

||

|

Penetrasyonning yo'qligi- to'qimaning yadrosi yo'qligi yoki kichik diametri. |

Kamchilik sabablari: Tarmoq kuchlanishining pasayishi; Qo'shni nuqtalar yoki tasodifiy aloqalar orqali oqimni kuchaytirish; Katta bosim; Qisqa payvandlash vaqti. |

|

|

Metallning pog'onasi- eritilgan metallning bir qismini payvandlash zonasidan chiqarish |

Kamchilik sabablari: Parchalarni yoki elektrodlarni zaif tozalash; Past bosim; Yuqori kuchlanishli payvandlash oqimi; Katta payvandlash vaqti. |

|

|

Tükenmişlik |

Kamchilik sabablari: Sirtdagi ifloslanish; Elektrodli sirt ifloslanishi; Bosim kamayishi. |

|

|

Yoriqlar |

Kamchilik sabablari: Parchalarning erkin deformatsiyalari emas; Bosishning past bosimi. |

|

|

Lavabolar va porozlik |

Kamchilik sabablari: Past bosim; Metall sirtning ifloslanishi; Yadroning ortiqcha qizib ketishi bilan porlash. |

|

|

Butt manbalariga murojaat qilish |

||

|

Oqish, yoriqlar, qobiq |

Kamchilik sabablari: Qayta oqim vaqtida isitgich yetishmasligi; Loyihaning etishmasligi; Tasodifan oldin intervalgacha eritish |

|

|

Haddan tashqari issiqlik, tiniqish |

Kamchilik sabablari: Past oqim tezligi. |

|

Payvand choklarini nazorat qilish.

Ushbu turdagi mahsulot uchun texnik talablardan yuzaga keladigan og'ishlarni aniqlash uchun payvandlangan bo'g'inlar sinovdan o'tkaziladi. Tashqi nuqsonlar tashqi tekshiruv orqali aniqlanadi Ichki - ultratovush yoki rentgenogramma. Mahsulot, agar sapmalar ruxsat etilgan me'yorlardan oshmasa sifat hisoblanadi.

Payvandlash nuqsonlarini bartaraf etish

Texnikaga mos kelmaydigan nazoratni payvandlashda nuqsonlarni aniqlash jarayonida aniqlangan bo'lishi kerak, agar bu mumkin bo'lmasa, mahsulot rad etiladi.

Po'lat konstruktsiyalarida nuqsonli payvandlarni olib tashlash plazma-arkadagi kesish yoki g'ovlash yo'li bilan amalga oshiriladi, keyinchalik abraziv doiralar bilan ishlov beradi. Keyin nuqsonlar manba qilingan. Payvandlangan bo'g'inlarning barcha tuzatishlari bir xil texnologiya va asosiy chokni qo'llashda ishlatiladigan materiallardan foydalangan holda amalga oshirilishi kerak.

Dikişin shaklidagi saglar va boshqa nosimmetrikliklar butun uzunligi davomida tikani qayta ishlash yo'li bilan tuzatilib, umumiy kesmaning kamligini hisobga olmaydilar.

O'zgartirilgan tikuvlar ushbu turdagi payvandlash qo'shimchasiga qo'yiladigan talablarga javob beradigan metodlarga asosan qayta tekshiriladi.

- Tashqi nuqsonlar, yoriqlar

- Payvand choki nima?

- Tugatgan narsalar: xususiyatlari

- Tuyqoqlik nima?

- Qo'shimcha muammolar

Texnik shartlarga mos kelmasa, payvandlash nuqsonlari mavjud. Bu holda payvandlangan bo'g'inlarning kuchli buzilishi kuzatiladi.

Stitches ko'p ijobiy xususiyatlarni yo'qotadi, masalan:

- mexanik;

- siqilish:

- uzluksizligi.

Resurs paytida nuqsonlar turli sabablarga ko'ra bo'lishi mumkin:

- ehtiyot qismlarning zaxiralanganligi;

- elektrodlarning sifati;

- oqim;

- payvandlash rejimi;

- qaynatgich malakasi;

- texnologiyalarning nomuvofiqligi.

Diktdagi nuqsonlarning joylashuviga qarab quyidagilarga bo'linadi:

- tashqi;

- ichki.

Kamchiliklar payvandlash aloqasi o'ziga xos mahsulot xususiyatlariga ta'sir qiladi:

- quvvat;

- shakl;

- joylashuvning chuqurligi.

O'tkir konturli zararli manba nuqsonlari xavfli hisoblanadi. Kamchiliklar payvandlash payiyumaloq shaklga ega bo'lib, deyarli zararsizdir. Qusur chuqurligi bog'lovchi quvvat ko'rsatkichiga bevosita ta'sir ko'rsatadi.

Muhim konstruktsiyalar qaynatilganda payvand choklari ishlov beriladigan buyumning qalinligidan 8 foizdan ko'proq chuqurroq bo'lishi kerak. Eng xavfli - bu payvandlash kuchiga nisbatan 90 ° burchakda bo'lgan payvandlarning nuqsonlari. Asosiy kuchga kam burchak ostida bo'lgan kamchiliklar minimal xavf tug'diradi.

Shuning uchun payvand choklari payvandlash paytida yoriqlar paydo bo'lganda tushib qoladi. Va eng katta negativlar - ular issiq oqim yoriqlari, ular tikuv eksa bo'ylab sodir bo'lganda. Katta chuqurlikdan ta'sirlangan va kirib kelmagan.

Tashqi nuqsonlar, yoriqlar

![]()

Bu asosan tikuvning balandligi va uning kengligi bilan bog'liq. Asosiy sabablar:

- Yomon qiyshiqlik. Erigan metall bilan to'ldirish kerak bo'lgan bo'shliqlar paydo bo'ladi.

- Elektrodning harakatlari intervalgacha bo'lib, natijada tikuv turli balandlikda chiqdi. Uning kengligi o'zgaradi va bularning hammasi butun uzunlik bo'ylab kuzatiladi.

- Texnologik sharoitlarni e'tiborsiz qoldirish.

Bunday xatolik yuzaga kelganda, tikuvlar yomon ko'rinadi. Payvand choklarining pasayishi, deformatsiyaning paydo bo'lishi, stressning paydo bo'lishi. Buzuqlikni vizual tekshirish va maxsus shablon yordamida aniqlab olish mumkin. Bunday manba etishmovchiligi payvandlash, ortiqcha metallni olib tashlash yo'li bilan bartaraf qilinishi mumkin.

Tashqi yoriqlar:

- uzunlamasına;

- oqsoqollar.

Dikmalardagi yoriqlar manba va ishlov berish qismida joylashgan. Parchalarning o'zida ular issiqqa chidamli hududga yaqin joylashgan. Yoriqning asosiy sabablari:

- kuchlanish;

- payvandlash bilan bog'langan holda materialning tuzilishini buzish;

- yuqori fosfor miqdori;

- vodorod ta'sir qilish.

Mundarija jadvaliga qaytish

Payvand choki nima?

Crack - bu ta'lim. intervalgacha tikuvmexanik harakatlar, tez sovitish natijasida yuzaga kelgan. Bu nuqson mikroskoplar shaklida bo'lishi mumkin. Uni 50 baravar oshiradigan maxsus optik qurilmalar bilan topishingiz mumkin.

Uzunlamasına yoriqlar ko'rinadi:

- tikuvda;

- materialda;

- termoyadroviy joylarda.

Yashirin yoriqlar yuqori stress paydo bo'lishidan kelib chiqadi. Ular qadamlarga juda o'xshash. Asosan, bu kabi nuqson qalin payvand chokka ega. Ko'p hollarda yuqori kuchlanish ko'rinishi payvandlash texnologiyasiga mos kelmasligi mumkin.

Uzunlamasına yoriqlar bir necha guruhga bo'linadi:

- Manba paytida issiq yoriqlar. Olishning sababi qotishmalarning yuqori temperaturali qotirilish xususiyati hisoblanadi.

- Sovuq. Metall asta-sekin qulab tushganda paydo bo'ladi.

Transvers yoriqlar, odatda, payvandning o'qi bo'yicha perpendikulyar. Ish qismida, harorat ta'sirida aniqlanadi.

Radial yoriqlar bir nuqtadan boshlanadi va turli yo'nalishlarda bo'linadi. Ikkinchi nom oldi - "yulduz". Transvers yoriqlar sohasida joylashgan.

Dumaloq chokning yuzasidan chiqib ketadigan joylarda kraterda yoriq paydo bo'ladi. Bu shunday bo'ladi:

- uzunlamasına;

- oqsoqollar;

- yulduzlik kabi.

Mundarija jadvaliga qaytish

Tugatgan narsalar: xususiyatlari

Ko'pincha payvandlash jarayonida kuzatiladi. Diktator taglik metall bilan ulangan bir chuqurchaga ega.

Pastki qismning ko'rinishi sababli qisman qalinligi pasayib, kuchini yo'qotadi. Chuqurchalar, ular paydo bo'lgan ishchi kuchlanishlarga perpendikulyar bo'lganida eng xavfli hisoblanadi.

Pastki qismning ko'rinishi yuqori chastotali kuchlanish bilan bog'liq va payvandlash tez sur'atda amalga oshiriladi.

Bunday holda, bir chetga chuqurroq kirib boradi, erigan metall gorizontal tekislik bo'ylab oqadi. Bunday eritma miqdori oluklarni to'ldirish uchun etarli emas.

Burchak to'rlari qaynatilganda, pastki qismlarning paydo bo'lishi elektrodning vertikal devorga to'g'ri kelishi bilan bog'liq. Natijada, metall juda kuchli issiqqa aylanadi, eritiladi va gorizontal yuzaga oqadi.

Qopqoq paychalarining kesishishi katta oqim va qo'shimchaning noto'g'ri joylashuvi bilan bog'liq.

Kattaroq burchaklar yaratilganda yoriqlarni kesish ham chuqurlikka olib keladi. Bunday qusur jozibali va to'liq pishirishni talab qiladi.

Pastki qismlar qisqa bo'lsa va tikuv kesmasi faqat 5% zaiflashgan bo'lsa, struktura statik yuklarga ega bo'lsa, pishirish kerak emas. Yuqori bosim ostida ishlaydigan inshootlarda choklarning mavjudligi taqiqlanadi.

Turli sabablarga ko'ra payvandlangan bo'g'inlar ularning kuchiga ta'sir qiladigan nuqsonlarga ega bo'lishi mumkin. Barcha tikuv nuqsonlari uch guruhga bo'linadi:

- tashqi, ularning asosiylari quyidagilardan iborat: yoriqlar, chuqurlik, oqmalar, kraterlar;

- ichki, ular orasida tez-tez uchraydi: gözeneklilik, to'liq bo'lmagan penetrasyon va xorijiy inkluzyonlar;

- yoriq, yallig'lanish.

Kamchiliklarning sabablari turli xil bo'lishi mumkin: payvandlash metallining past sifati, nuqsonli yoki sifatsiz uskunalar, noto'g'ri payvandlash materiallarini tanlash, payvandlash texnologiyasini buzilish yoki noto'g'ri tanlash tartibi, elektr dastgichining yetarli darajada malakasi.

Asosiy manba nuqsonlari, ularning xususiyatlari, sabablari va dori vositalari

Yoriqlar. Bu eng xavfli payvandlash nuqsonlari bo'lib, ular payvandlangan strukturalarni deyarli fojiali oqibatlarga olib kelishi mumkin. Yoriqlar kattaligi (mikro va makrokraklarda) va paydo bo'lish vaqti (payvand chog'ida yoki paychadan keyin) farq qiladi.

Yoriqlarning shakllanishining eng ko'p uchraydigan sababi - payvandlash texnologiyasiga (misol uchun, payvandning noto'g'ri joylashishi, stress kontsentratsiyasiga olib kelishi), payvandlash materiallarining noto'g'ri tanlanishiga, strukturaning tez sovishini ta'minlamaslik. Uglerod tarkibidagi uglerod miqdori va turli nopokliklar - silikon, nikel, oltingugurt, vodorod, fosfor - ularning paydo bo'lishiga ham yordam beradi.

Yoriqni tuzatish, keyinchalik tarqalishni istisno qilish, tikuvni (kesish yoki kesish) va pivo chiqarishni olib tashlash uchun boshini va oxirini burg'alashdan iborat.

Tugatish. Pastki qismlar "asosiy metalli payvand choki" ning o'tish nuqtasida chuqurlik (yiv). Chuqurchalar juda keng tarqalgan. Ularning salbiy ta'siri, tikuv kesimini va stress kontsentratsiyasining markazida bo'lishini kamaytirishda ifodalanadi. Har ikkisi ham tikani zaiflashtiradi. Payvand choklari payvandlashning kuchlanishiga bog'liq. Ko'pincha bu nuqson gorizontal tikuvlarda hosil bo'ladi. Chiziq chizig'i bo'ylab ingichka tikuvni payvandlab olib tashlang.

![]()

Nodullar. Suyuq metall taglik metallga oqib chiqadigan bo'lsa, u bilan bir hil aralash bo'lmaydi. To'siqning buzilishi turli sabablarga ko'ra sodir bo'ladi - quyi oqim sababli taglik metallni etarli darajada isitmagani sababli, payvandlangan qirralarning miqdori borligi, termoyadroviyni oldini olish, ortiqcha miqdorda plomba moddasi. Chiqib ketish oqimi bu joyga kirmasligi uchun tekshiruvdan o'tkaziladi.

Tükenmişlik. Yonishlarga suyuq metallning kirib borishi va suyuqlikning teshikdan chiqib ketishi natijasida paydo bo'lgan manba nuqsonlari deyiladi. Bu holatda, odatda, boshqa tomondan, qochoq hosil bo'ladi. Kuyishlar haddan ziyod yuqori payvandlash oqimi, elektrod harakati tezligi, metall qirralarining orasidagi katta bo'shliq, juda kam qoplamali qalinligi yoki taglik metallga yopishqoqligi tufayli sodir bo'ladi. Qusaytirishni va undan keyin payvandlash orqali tuzatish.

Penetrasyonning yo'qligi. Sızıntılar, asosiy va yoki bir-biriga qarama qatlamlari bo'lgan, payvandlash metallining mahalliy bo'lmagan fusions hisoblanadi. Ushbu nuqson, shuningdek, payvandlash qismini to'ldirishni ham o'z ichiga oladi. Sızıntılar, tikuv kuchini sezilarli darajada kamaytiradi va strukturaning yo'q qilinishiga olib kelishi mumkin.

Bu nuqson manba oqimining kamligi, qirralarning noto'g'ri tayyorlash, payvandlashning juda yuqori darajasi, payvandlanadigan qismlarning chekkasida begona moddalarning (shkala, zang, shlak) mavjudligi sababli paydo bo'ladi. Tuzatish vaqtida to'liq bo'lmagan maydonni kesib, uni pishirish kerak.

Kraterlar. Bu tanaffusdan kelib chiqadigan yiv shaklidagi nuqsonlardir. payvand choki. Kraterlar o'zining kesishuvining pasayishi tufayli tikuvning kuchini pasaytiradi. Ular yoriqlar hosil bo'lishiga hissa qo'shishi mumkin. Kraterlar asosiy metall va demovkaga kesilishi kerak.

Fistula. Fistulalar kavis shaklida bo'shliq shaklida nuqson. Kraterlar singari ular tikuv kuchini kamaytiradi va yoriqlar rivojlanishiga yordam beradi. Tuzatish usuli odatiy hisoblanadi - nuqsonli joyni va payvandlashni kesib tashlash.

![]()

Xorijiy inkluzyonlar. Qo'shimchalar turli moddalardan iborat bo'lishi mumkin - shlak, volfram, metall oksidi va hokazo. Klaviatura inkluziyalari metallning yuzasiga ko'tarilish vaqtiga ega bo'lmaganda va uning ichida qoladi. Bu noto'g'ri payvandlash rejimi (masalan, yuqori tezlik), metallni payvandlanmagan holda tozalash yoki ko'p qatlamli payvandlashdagi oldingi qatlam bilan sodir bo'ladi.

Tungsten inklüzyonlari, volfram elektrodla, oksidi - oksidi zaif çözünebilirliği va haddan tashqari tez sovutish tufayli kaynaklandığında sodir bo'ladi.

Barcha turdagi inkluzmalar turg'un kesimini qisqartiradi va stress kontsentratsiyasining markazini shakllantiradi, shu bilan birgalikda qo'shilish kuchini kamaytiradi. Chiqib ketish va pishirish bilan nuqson yo'q qilinadi.

Ko'pchilik. Ko'pchilik bu gazlar bilan to'ldirilgan bo'shliqdir. Ular metallning ichida qattiq gaz hosil bo'lishidan kelib chiqadi, ularda qotib qolgandan keyin metalda gaz pufakchalari qoladi. Teshik o'lchamlari mikroskopik bo'lishi yoki bir necha millimetrga teng bo'lishi mumkin. Ko'pincha fistula va qobiq bilan birgalikda to'la ko'z to'playdi.

Ko'zgularning mavjudligi, metallning yuzasida ifloslantiruvchi moddalar va begona moddalar mavjudligi, plomba moddasi va asosiy metalda yuqori uglerodli tarkib mavjudligi tufayli, payvandlash tezligi juda yuqori bo'lib, gazlarning tashqi tomonga chiqish vaqti, elektrodlarning namligi oshib ketishi uchun vaqt yo'q. Boshqa nuqsonlar singari, ko'nchiliklar ham payvandning kuchini pasaytiradi. Uning zonasi taglik metall va demirga kesilishi kerak.

Haddan tashqari issiqlik va metallni tashish. Tuyqusdan va haddan tashqari issiqlik juda katta payvandlash oqimi yoki past payvandlash tezligi tufayli yuzaga keladi. Haddan tashqari qizib ketish paytida, payvandlash va issiqlik ta'sir qiladigan zonada metallning don miqdori ortadi, natijada payvand chokining kuchlanish xususiyatlarining pasayishi, asosan - tok. Haddan tashqari issiqlik mahsulotni issiqlik bilan tozalash yo'li bilan yo'q qilinadi.

Tükenmişlik, haddan tashqari issiqlik nisbatan ancha xavfli bir qusur. Aglomeratlangan metall oksidlangan donalarning kichik bir-biriga yopishishga ega bo'lishiga bog'liq. Tuyoqlik sabablari haddan tashqari qizib ketish bilan bir xil va bundan tashqari eritilgan metallni azot va kisloroddan himoya qilish etarli emas. Kuygan metallni butunlay kesib, bu joyni yana qaynatish kerak.

Ushbu sayt mazmunidan foydalanayotganda ushbu saytga faol havolalarni kiritishingiz kerak, bu foydalanuvchilar va qidiruv robotlari tomonidan ko'rinadi.