Soudage au laser et autres technologies de soudage innovantes. Soudage par faisceau

Soudage par faisceau d'électrons Il repose sur le principe de chauffage et de fusion des éléments connectés, qui est réalisé à l'aide d'un faisceau d'électrons. Dans le rôle de l'émetteur, dans cette situation, agit. Il émet des particules, telles qu'un électron, qui peuvent prendre de la vitesse grâce à un champ électrique. Un tel domaine se caractérise par un niveau de tension élevé. Les électrons sont accélérés à des vitesses très élevées, comparables à la vitesse de la lumière. En conséquence, ils sont reliés à un faisceau fin, concentré du radiateur à la pièce à souder, qui agit comme une anode.

Procédé de soudage par faisceau d'électrons peut être effectué que sous vide, d’une valeur non inférieure à 4-10 mm Hg. Art. Si cette valeur est inférieure, il faudra alors utiliser l'essentiel de l'énergie pour ioniser et chauffer les gaz de l'environnement extérieur. Quand une anode rencontre des électrons, ces derniers donnent d'abord leur énergie cinétique sous forme de chaleur.

Équipement de soudage par faisceau d'électrons

Le composant principal de l'installation de soudage par faisceau d'électrons est le pistolet (soudage-électronique). Il est conçu pour recevoir et accélérer les électrons. De plus, il sert à collecter le faisceau d'électrons. Le pistolet est situé directement dans la chambre à vide, dans laquelle sont placés l'élément à souder et le mécanisme de déplacement de la pièce.

Il existe les types d'installation suivants:

- universel;

- spécialisé;

- vide poussé;

- vide intermédiaire;

- chambre

Portée du soudage par faisceau d'électrons

Le procédé ci-dessus est utilisé pour souder plusieurs types de métaux, en particulier des métaux purs, actifs et réfractaires. Cela s'applique également aux métaux sensibles aux effets des gaz. Comme il est difficile de construire des chambres à vide de dimensions impressionnantes, seuls les petits détails sont soudés, comme décrit ci-dessus.

Des propriétés similaires ont une soudure de faisceau lumineux cohérente, qui est réalisée au moyen d'un laser, à savoir. . Un faisceau lumineux caractérisé par un contenu énergétique élevé peut souder et couper non seulement des métaux, mais également d'autres matériaux. Ce processus est effectué sans vide.

Comme tout autre type de soudure, faisceau d'électrons a avantages et inconvénients.

Les avantages comprennent:

- de cette manière, les métaux peuvent être soudés en une fois, dont l'épaisseur est comprise entre 0,1 et 200 mm;

- contrairement à la méthode de l'arc, le faisceau d'électrons utilise plus de 10 fois moins d'énergie;

- cette méthode est caractérisée par l’absence de concentration du métal en fusion par les gaz.

Le principal inconvénient du soudage par faisceau d'électrons est la nécessité de créer un vide.

L'effet de faisceau d'électrons consiste essentiellement à convertir en énergie thermique l'énergie cinétique d'un faisceau d'électrons directionnel dans la zone de traitement. Le soudage par faisceau d'électrons (ci-après ELS) consiste à faire fondre les bords du métal de base avec un flux d'électrons fortement focalisé, accéléré par un champ électrique avec une différence de potentiel ≥ 1 0 ... 100 kB. En conséquence, le faisceau d'électrons dans la zone de traitement fournit une densité de puissance élevée. Selon cet indicateur, le faisceau d'électrons dépasse largement les sources de chaleur de soudage traditionnelles (électriques) et n'est devancé que par le laser (Tableau 1). Le métal fondu, tout comme avec d'autres méthodes de soudage par fusion, a une structure en fonte.

Des électrons suffisamment puissants peuvent pénétrer le matériau à traiter à une certaine profondeur. La profondeur maximale à travers laquelle un électron perd son énergie dépend de la tension et de la densité d'accélération du matériau traité et peut être exprimée par la dépendance δ = 2,35 10 -12 U 2 / ρ, où δ - profondeur de pénétration, cm; U - tension d'accélération, B; ρ est la masse volumique du matériau traité, en g / cm 3. Donc, pour un acier de densité 7,8 g / cm 3 à U = 60 kV δ ≈ 12 microns. En conséquence, l'énergie du faisceau d'électrons est convertie en chaleur à l'intérieur d'une couche superficielle mince. L'interaction du faisceau d'électrons avec le matériau en cours de traitement provoque un certain nombre de phénomènes qui affectent la conception et la construction des machines à souder. Les rayonnements thermiques et aux rayons X, ainsi que les électrons secondaires et thermiques réfléchis, réduisent légèrement la fraction d'énergie effective du faisceau d'électrons pour chauffer et faire fondre le métal en cours de soudage. Les valeurs d'efficacité efficace en soudage par faisceau d'électrons sont d'environ 0,85 ... 0,95. Ainsi, le faisceau d'électrons est comparé à d'autres sources d'énergie de soudage utilisées pour le soudage par fusion, les plus performantes.

Lorsqu’il est exposé à un faisceau d’électrons de densité de puissance relativement faible (jusqu’à 1 10 5 W / cm 2), le processus de soudage par faisceau d’électrons est similaire à celui des procédés classiques. soudage à l'arc électrique. La pénétration est sensiblement limitée en profondeur et en section transversale proche de la forme de l'hémisphère. Un tel procédé est appliqué pour le soudage de petites épaisseurs (jusqu'à 3 mm).

Tableau 1. Densité de puissance dans le point de chauffage sources de soudure la chaleur.

Le passage du soudage de faible épaisseur au soudage en un seul passage de métal de grande épaisseur s'effectue avec la densité de puissance critique q * 2, dont la valeur pour la plupart des métaux q * 2 = 10 5 ... 10 6 W / cm 2. Dans ce cas, la puissance effective du faisceau d'électrons ne peut plus être déviée dans le métal par conduction thermique et l'équilibre thermique de la surface chauffante se produit lorsqu'une partie du métal s'évapore.

Fig. 1. Forme typique de la section transversale joint de soudure en métal, réalisé par un faisceau d'électrons: H, B, A - profondeur, largeur et renforcement du joint, respectivement; B, - largeur de soudure au niveau O, 368H, c'est-à-dire au niveau H / e, où e est la base du logarithme naturel.

Lorsque la densité de puissance du faisceau d'électrons atteint 10 5 ... 10 7 W / cm 2, une évaporation notable du métal se développe dans la zone de son impact, la surface du bain se courbe de manière intensive et un canal dynamique de la vapeur se forme dans la profondeur du bain dans le métal liquide. La formation de ce canal est principalement due à la pression de recul du métal partiellement évaporé. Plus la densité de puissance du faisceau est élevée, plus le chauffage de la surface du bain de soudure est chauffé et plus efficacement l'énergie du faisceau d'électrons est transmise à travers toute l'épaisseur du métal en cours de soudage. Dans cette plage de densité de puissance, l'exposition à un faisceau d'électrons est caractérisée par le phénomène de «poignard», ou pénétration profonde, avec un rapport pénétration / largeur allant jusqu'à 10: 1 ou plus (Fig. 1). La concentration élevée d'énergie dans le faisceau permet de souder le métal en une seule passe jusqu'à 200 ... 300 mm d'épaisseur et d'obtenir, à des vitesses élevées de soudage par faisceau d'électrons, étroite et profonde avec une petite zone affectée par la chaleur. La section transversale du joint a des parois latérales légèrement ascendantes ou parallèles, ce qui garantit des déformations angulaires minimes.

La caractéristique principale de la formation du canal de pénétration lors du soudage par faisceau d'électrons lorsque q 2\u003e q * 2 est atteint est que le processus est de nature auto-oscillatoire. Lors de la formation d'une soudure, on observe deux types de processus périodiques: l'évaporation périodique résultant de l'approfondissement du faisceau d'électrons dans le métal (avec des fréquences de l'ordre de l'unité et des dizaines de kilohertz) et les oscillations du métal liquide dans le bain de soudure dues au "planage" périodique de la paroi avant ... 100 Hz).

Soudage par faisceau d'électrons principalement sous vide poussé (10 -2 ... 10 -3 Pa), moins souvent dans la plage de pression 1 ... 10 -1 Pa. Le vide poussé est utilisé comme génération efficace du faisceau d’électrons et de son passage sans entrave (en raison de l’absence de collision électrons avec les molécules d’air résiduelles) vers le produit en cours de soudage et pour créer un milieu chimiquement inerte contenant des impuretés nocives (hydrogène, oxygène, azote) dans 10 -100 fois plus petit que l'argon de la plus haute teneur à la pression atmosphérique. Cela permet d'obtenir une haute qualité lors du soudage et de leurs alliages chimiquement actifs, tels que le zirconium, le molybdène, le niobium, etc.

Lorsque la pression dans la chambre de soudage augmente à 1 ... 10 Pa, la dispersion du faisceau d'électrons dans l'espace de dérive vers le produit devient perceptible, ce qui limite la longueur possible du faisceau lors du soudage par faisceau d'électrons. En l'absence de vide, la diffusion du faisceau est si importante qu'il n'est pas possible d'atteindre la distance de travail d'un canon\u003e 10 ... 30 mm.

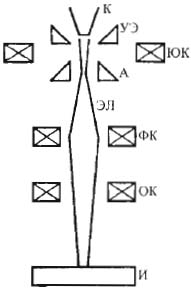

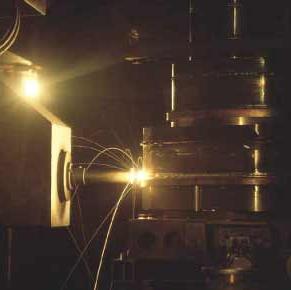

Pic 2. Canon à faisceau électronique typique: K - cathode; UE - électrode de commande; Royaume-Uni - bobines de réglage; Et - l'anode; EL - faisceau d'électrons; FC - bobine de focalisation; OK - bobine de déviation; Et - produit soudé.

Les faisceaux d'électrons coniques axialement symétriques, rarement cylindriques, sont couramment utilisés pour le soudage. La formation d'un faisceau d'électrons puissant de petites dimensions transversales est réalisée par un canon à électrons de soudage doté d'une source d'alimentation haute tension et de systèmes de contrôle. Le schéma permettant d’obtenir un faisceau d’électrons est illustré à la Fig. 2

Application industrielle.

Soudage par faisceau d'électrons est le moyen le plus prometteur de combiner des produits réfractaires et chimiquement actifs et des métaux (alliages); produits de matériaux thermodurcis lorsque le traitement thermique est indésirable, difficile ou impossible; produits après l'usinage final pour assurer des déformations de soudure minimales; une gamme de structures épaisses et à parois épaisses à vocation responsable.

L’application industrielle la plus maîtrisée du soudage par faisceau d’électrons au monde dans l’industrie aérospatiale; énergie nucléaire; génie énergétique; bâtiment à turbine; production de vide électrique, d'instruments et de relais; industrie automobile, etc.

Technique de soudage par faisceau d'électrons.

Comme le prouvent de nombreuses années d'expérience, le soudage par faisceau d'électrons peut être réalisé avec succès (et largement utilisé dans la pratique) en position basse, sur le côté, à la hausse. Le soudage en position basse (faisceau d'électrons vertical) s'effectue sans doublure, ainsi que sur la doublure et sert à assembler des aciers jusqu'à 40 mm d'épaisseur, des alliages d'aluminium et de titane jusqu'à 80 mm. Le soudage latéral et en montée est réalisé par un faisceau d'électrons horizontal pour les métaux de toutes épaisseurs sans revêtement. Afin d'empêcher le métal liquide de s'écouler du bain de soudure, un limiteur est installé.

La préparation de la manière dont les surfaces jointes des pièces, ainsi que les pièces elles-mêmes sous soudage par faisceau d'électrons, présente un certain nombre de caractéristiques principalement dues à la présence de vide dans le soudage et à la source de chaleur spécifique (c'est-à-dire un flux étroit de particules chargées).

Pour assurer une haute qualité des surfaces des joints de soudure, il faut nettoyer les tôles épaisses et minces des conservateurs, des salissures, de la rouille et des films d'oxyde. Le pré-nettoyage est effectué mécaniquement et le nettoyage final est effectué en fonction du métal soudé et du degré de rugosité de la surface nettoyée par diverses méthodes physiques et chimiques. Directement avant le soudage, la surface extérieure des pièces à souder dans la zone du joint et les surfaces jointes (le plus possible à travers l’intervalle du joint) peuvent être nettoyées avec un faisceau d’électrons à balayage de faible puissance. Dans ce cas, le faisceau devrait fondre légèrement la surface à nettoyer, sans combler le vide dans le joint. Pour le nettoyage, effectuez une ou deux passes.

Le soudage par faisceau d'électrons en une passe ne nécessite pas de coupe des bords. Dans le même temps, il existe certaines exigences concernant la largeur de la fente dans le joint. Largeur de fente admissible sur les métaux c δ ≤20 ... 30mm en soudage sans additif 0.1. . .0,2 mm, a c δ \u003e 30 mm est égal à 0,3 mm. Plus les exigences de déformation admissible du produit sont pires et plus élevées, plus la largeur minimale de l'interstice est élevée.

La découpe des bords des pièces à assembler par soudage par faisceau d'électrons n'est utilisée que dans les cas nécessaires pour améliorer la qualité de la formation de soudure et garantir la performance fiable des systèmes de suivi automatique des joints.

Défauts spécifiques dans des soudures pendant le soudage par faisceau d'électrons.

Les caractéristiques des processus hydrodynamiques, thermiques et de déformation lors de la formation d'une soudure lors du soudage par faisceau d'électrons entraînent la formation de défauts spécifiques réduisant les caractéristiques de performance des joints.

Fig. 3. Diagramme du comportement du canal pendant le soudage par faisceau d'électrons: a - le canal est exempt de liquide; b - réflexion de l'onde de métal liquide à partir de la queue du bain; fermeture in channel.

En raison de l'inondation périodique du fond du canal paradynamique, une pénétration inégale est observée avec la formation d'une dent en dents de scie de la partie inférieure de la limite de la zone de fonte, la formation de pores et de trous de retrait, en particulier dans la partie inférieure de la soudure, en raison de l'absence de métal liquide à un taux de cristallisation élevé et d'une zone de fonte de petite taille.

La racine de la couture a une structure en pointe typique. Chaque sommet de la racine de la couture correspond à une échelle à la surface de la couture, c'est-à-dire pour une soudure dans EBW, une structure en couches est généralement caractéristique.

Pour prévenir les défauts radiculaires, il est nécessaire de former un canal paradynamique avec une partie inférieure suffisamment large et un arrondi du canal. On modifie la forme du canal en modifiant la forme de la répartition de la densité de puissance du faisceau d'électrons dans la zone de soudage, par exemple en balayant le faisceau de manière circulaire. La dilatation de la racine du joint réduit également le risque de non-fusion des pièces à souder du fait de l'apparition de champs magnétiques résiduels ou induits.

Au centre du joint sur toute sa hauteur, en raison du dissipateur de chaleur normal situé à la jonction des cristallites contrant la croissance et de la concentration d'inclusions à bas point de fusion, une zone de résistance réduite peut apparaître lors de la formation d'inflammations longitudinales. Parfois, ils sont appelés fissures de la ligne médiane. Leur hauteur est généralement de 2 à 15 mm et leur largeur de 0,1 à 0,3 mm. Il faut également tenir compte de la grande rigidité du joint lors du soudage de grandes épaisseurs.

Lorsque la vitesse de soudage diminue (à q 2 = const), la profondeur du canal augmente. À la sortie du canal, le canal peut s’effondrer avec du métal liquide et une cavité peut se former (Fig. 3).

Les défauts spécifiques de l'EBW devraient également inclure la déviation du canal de pénétration de la ligne de jonction due à la déviation du faisceau avec une aimantation résiduelle. Pour éliminer ce défaut, une démagnétisation préliminaire du produit soudé est effectuée.

Il ressort de ce qui précède que la géométrie et la qualité des soudures dans l’EBW sont plus étroitement liées que dans le cas des procédés de soudage à l’arc.

Techniques de soudage.

Pour améliorer la qualité de la couture et améliorer les performances du processus EBW, un grand nombre de méthodes technologiques ont été développées et appliquées. Les plus étudiés et approuvés sont: la formation d’une couture avec pénétration complète obligatoire; balayage et inclinaison du faisceau; modulation du courant du faisceau; dépôt de matériau de remplissage; utilisation de tampons; soudage par faisceau déplacé et «divisé»; clouer et pré-coller des passes. Des méthodes suffisamment étudiées et bien mises à la terre, mais peu utilisées, sont le soudage en tandem et étroit. Considérons les techniques les plus avancées.

Pénétration complète du joint soudé - le moyen le plus fiable et le plus simple d'éliminer les défauts de racines, de minimiser les déformations angulaires, de réduire le risque de formation de coquilles et de pores en raison de l'amélioration des conditions de dégazage du métal du bain de soudure. Lors du soudage en position basse, cette technique est utilisée pour joindre des métaux avec δ < 40 мм, а пpи сварке горизонтальным электронным пучком c δ ≤ 400mm. Dans ce dernier cas, pour empêcher le métal liquide de s'écouler du bain de soudure, une barre de limitation est installée le long du bord inférieur du joint.

Faisceau d'électrons à balayage. Ces balayages de faisceau sont très largement utilisés: en forme de X, longitudinaux, transversaux, circonférentiels, en ellipse, en arc, etc. avec une amplitude de l'ordre du diamètre du faisceau, avec des fréquences allant jusqu'à 1 ... 2 kHz.

L'effet du balayage se manifeste par un changement de la densité instantanée et moyenne sur la période de la densité de puissance du faisceau d'électrons. La configuration du bain de soudure et la nature des processus hydrodynamiques changent en conséquence. De ce fait, lors du soudage de métaux de grande épaisseur, le diamètre est considérablement élargi et le canal est plus stable dans le bain de soudure, ce qui a un effet positif sur la stabilité de la formation des soudures: il réduit les éclaboussures du métal en fusion, empêche la matière en sortie de sortir du bain lors du soudage par une poutre horizontale. En modifiant la forme du joint, la tendance à la fissuration, aux cavités étendues et aux défauts de la racine est réduite.

Soudage par faisceau d'électrons d'inclinaison. Lors du soudage de métaux plus épais, il est recommandé d'appliquer une déflexion constante du faisceau d'électrons dans le sens de son déplacement le long du produit. En même temps, il est possible d'éviter le front de cristallisation en forme de S, d'améliorer les conditions de dégazage du métal en fusion lors du soudage en position basse et de fournir un moule du liquide métallique de la profondeur du bain lors du soudage vers le haut. Dans ce dernier cas, presque toutes les conditions de la cristallisation à l'état fondu sont créées sur toute la profondeur du bain de soudure. Il a été établi expérimentalement que l'angle de déviation du faisceau devrait être de 5 ... 7 °. Cette technique permet de réduire le nombre de discontinuités et de pores.

Modulation de courant par faisceau d'électrons. Pour réduire l'apport de chaleur lors du soudage de matériaux en feuilles minces (jusqu'à 1 mm), ainsi que pour effectuer un soudage par points, une modulation par impulsions du courant de faisceau d'électrons avec une fréquence de 1 ... 100 Hz est généralement utilisée. Lors du soudage à la molette, la fréquence des impulsions et la vitesse de soudage sont choisies de manière à ce que les différentes pièces fondues se chevauchent. La modulation du faisceau sert à prévenir la formation de fissures et à permettre le soudage de petites pièces à paroi mince.

De nombreuses tentatives d'application de la modulation du courant de faisceau lors du soudage de métaux d'épaisseur moyenne et grande n'ont pas abouti. application large en raison des éclaboussures de métal intenses, des sous-coupes importantes des deux côtés de la couture.

Soudage par faisceau d'électrons avec un additif. Cette technique est parfois utilisée pour allier le métal fondu, pour rétablir la concentration requise d'éléments facilement évaporables dans la soudure et de manière assez large, avec de grands espaces dans le joint, et pour corriger les défauts de la soudure.

La qualité du matériau des gouttières pour l’alimentation continue dans le procédé de soudage fait appel à des tiges, des rubans, du fil solide ou coupé, des pellets et de la poudre. La plus grande application industrielle consistait à souder avec un fil de remplissage pour le fil d'un diamètre de 0,8 à 1,6 mm, en particulier pour la réparation de joints. Habituellement, le fil est introduit dans le bain de soudure à l'arrière du faisceau d'électrons selon un angle de 15 ... 450 par rapport à son axe longitudinal. Dans ce cas, le mode d'alimentation est choisi de manière à ce qu'une partie du fil soit fondue dans le métal liquide du bain, et une partie directement par le faisceau d'électrons.

Avec un écart variable au niveau de la jonction, il a été proposé d’utiliser des systèmes de contrôle automatique de la vitesse d’alimentation et du matériau de remplissage. Le paramètre "surveillé" par un tel système est soit la largeur de l'espace, soit la largeur ou la hauteur de la soudure.

Souvent, une couche mince d'un autre matériau de transition sous forme de ruban, de granulés ou de poudre, destinée à allier le métal fondu, est placée entre les surfaces jointes des pièces. Une couche de matériau de transition peut également être appliquée par pulvérisation, par dépôt ou par surfaçage sur des surfaces en aboutement. L'épaisseur de la couche de matériau de transition sous la forme d'un insert doit être égale au diamètre du faisceau d'électrons et, dans le cas où elle peut atteindre 10 mm. Ce type de technique permet l'alliage le plus uniforme du métal fondu.

Lors du soudage sur un revêtement en alliage, l’élimination des défauts de fond du revêtement est simultanément assurée. Un dopage uniforme du joint est obtenu grâce au transfert intensif de métal liquide de la profondeur du bain à sa surface. L'épaisseur de la doublure doit être ≥20 ... 25% de la profondeur totale de la couture.

Le soudage à l'aide d'un tampon d'alliage est également possible. Son épaisseur ne doit pas dépasser la hauteur du renforcement de la couture. La portée de cette modification de la technique est limitée par l'absence ou la difficulté de contrôler la position du faisceau d'électrons par rapport à l'articulation.

Soudure dispersée. Pour améliorer le débit des gaz et des vapeurs du bain de soudure et réduire l'intensité des phénomènes hydrodynamiques dans celui-ci, ainsi que pour réduire la complexité liée à l'enlèvement du revêtement, il est recommandé de souder des métaux d'une épaisseur ≥ 40 mm en position inférieure sur un revêtement de granulés ou haché. Structurellement, une telle doublure est réalisée sous la forme d'une boîte métallique percée de trous, à mailles fermées et métalliques. La boîte est remplie de matériel dispersé. est choisi pour que le bain de cuisson atteigne la garniture de remplissage. Dans ce cas, les gaz et les vapeurs de la zone de soudure sont éliminés à intervalles réguliers entre les particules de charge et les trous dans les parois du caisson.

Soudage avec déplacement transversal constant du faisceau d'électrons. Pendant le soudage, ainsi que pendant le soudage-brasage de métaux différents, le faisceau d'électrons est décalé par rapport au plan de symétrie du joint par rapport au métal plus réfractaire. L'amplitude du décalage est calculée ou déterminée expérimentalement.

Le décalage de faisceau est également utilisé dans certains cas pour compenser sa déviation latérale par un champ magnétique longitudinal (le long du joint), apparaissant parfois lors du soudage de métaux et d'alliages dissemblables.

Soudure à faisceau divisé. En utilisant la déviation du faisceau d'électrons par courant pulsé (avec un changement de polarité) d'une forme rectangulaire dans le système de déviation électromagnétique du canon, deux joints ou plus proches peuvent être soudés par des points séparés ou des soudures continues. En soudage à la molette, la période d'oscillation du faisceau est choisie en fonction de la condition de stabilité du canal paradynamique dans le bain de soudure et du temps de transfert du faisceau entre les joints - à partir de la condition de non-fusion de la surface du produit. Dans la mesure où il existe un décalage entre cet axe du faisceau dévié et le plan de symétrie du joint, cette technique ne convient que pour le soudage de métaux de faible épaisseur.

Mitaines Avec les matériaux ferromagnétiques ELS, il est souhaitable de procéder à un pointage pour réaliser un faisceau d'électrons, car l'utilisation à ces fins méthodes d'arc le soudage entraîne l'apparition de la magnétisation. De préférence, le faisceau permet de réaliser des matériaux de pointage et thermodurcis.

La longueur des punaises doit assurer le fonctionnement du système de positionnement du faisceau et le suivi des joints. Par conséquent, les opérations de pointage ont généralement une longueur ≤2 0 ... 30 mm.

Procédure à suivre pour appliquer des punaises le long de la jonction du centre vers les bords. Le nombre de punaises est déterminé par la conception des pièces à souder.

Lorsque vous effectuez des pointes sur toute la profondeur du joint, un soudage dit «par sections» est effectué, par exemple, pour empêcher l'apparition de microfissures dues à des déformations thermiques lors du soudage de joints fermés étendus. La couture est effectuée par des sections distinctes et dans une séquence telle que chaque section suivante est à la traîne par rapport à la précédente dans la mesure du possible. Il est souhaitable de résister aux pauses entre les différentes sections de soudage.

Soudage par faisceau d'électrons - le soudage, dont la source d’énergie est l’énergie cinétique des électrons d’un faisceau d’électrons, formée par un canon à électrons.

Il est utilisé pour le soudage de métaux hautement actifs réfractaires dans l'aérospatiale, l'industrie aéronautique, la construction d'instruments, etc. Le soudage par faisceau d'électrons est également utilisé, si nécessaire, pour obtenir des soudures de haute qualité à pénétration profonde du métal, pour les grandes structures métalliques.

Histoire de

La première installation de soudage par faisceau d'électrons a été créée à l'Institut d'ingénierie énergétique de Moscou en 1958. Installation actuellement disponible ELU-27, ELSTU-60, MEBW-60, etc.

Essence

Le soudage par faisceau d'électrons est effectué par un faisceau d'électrons dans des chambres à vide. Les dimensions des chambres dépendent des dimensions des pièces à souder et vont de 0,1 à plusieurs centaines de mètres cubes.

Fusion du métal lors du soudage par faisceau d'électrons et formation d'une zone de pénétration due à la pression du flux d'électrons dans le canon à faisceau d'électrons, au dégagement de chaleur dans le volume de métal solide, à la pression réactive du métal en cours d'évaporation, aux électrons secondaires et thermiques et au rayonnement.

Le soudage est effectué avec un faisceau d'électrons continu ou pulsé. Les rayons pulsés à haute densité d'énergie et à une fréquence de 100-500 Hz sont utilisés pour le soudage de métaux volatils tels que l'aluminium et le magnésium. Cela augmente la profondeur de pénétration du métal. L'utilisation de rayons pulsés vous permet de souder des tôles minces.

Dans la chambre formant le faisceau d'électrons, l'air est pompé jusqu'à des pressions de 1-10 Pa. Cela conduit à une haute protection du métal en fusion contre les gaz de l'air.

Techniques de soudage par faisceau d'électrons

Dans le soudage par faisceau d'électrons, les techniques suivantes sont utilisées pour améliorer la qualité de la soudure:

- soudage faisceau inclinaison (écart de 5-7 °) pour réduire les pores et les discontinuités dans le métal;

- soudage avec un additif pour allier le métal soudé;

- soudage sur une garniture dispersée pour améliorer le rendement en vapeurs et gaz du métal;

- soudage bout à bout étroit;

- soudage avec deux canons à électrons, un canon pénétrant dans le métal et le second formant la racine du canal;

- passes préliminaires pour le nettoyage et le dégazage des bords des métaux à souder;

- soudage bilatéral simultané ou séquentiel;

- balayage du faisceau d'électrons: longitudinal, transversal, en forme de X, circulaire, en ellipse, en arc, etc.

- division du faisceau pour le soudage simultané de deux joints ou plus;

- fréquence de modulation du courant du faisceau de 1-100 Hz. pour contrôler l'apport de chaleur dans la soudure.

Soudure laser et autres modernes technologie de soudage donner la possibilité de changer radicalement les processus technologiques standard et de créer de toutes nouvelles conceptions de différentes unités. Considérez les types de soudage les plus innovants utilisés au cours de notre siècle de haute technologie.

1 Soudage au laser - l’essence du procédé et ses avantages

Lors de l'opération d'assemblage de matériaux avec un faisceau laser, différents agrégats laser sont utilisés:

- gaz;

- à l'état solide;

- semi-conducteur.

Le processus lui-même repose sur le fait que, lorsque l’énergie des quanta est dirigée vers les produits à souder, ceux-ci absorbent cette énergie même, ce qui entraîne une augmentation de la température de surface des pièces due à la formation de chaleur.

Les systèmes laser sont capables de concentrer l’énergie quantique sur une certaine partie de la surface, ce qui a pour effet de soumettre une petite partie de la préforme à un échauffement important.

Le soudage au laser permet de connecter des structures de très grandes dimensions, car il ne nécessite pas de vide. En outre, l'utilisation d'un faisceau laser présente les avantages importants suivants:

- obtenir dans le processus de soudage une qualité vraiment parfaite d'assemblage de produits à partir de matériaux très, très mal soudés par d'autres méthodes de soudage (le soudage bout à bout populaire, par exemple, ne peut être comparé aux indicateurs de qualité laser);

- l'absence de fissures froides et chaudes sur la surface traitée du fait que le laser fournit des vitesses élevées de refroidissement et de chauffage du métal (dans ce cas, la section affectée par la chaleur a un effet thermique insignifiant);

- le réglage et le contrôle faciles du faisceau laser au moyen de complexes de miroirs optiques permettent de diriger les effets thermiques vers les zones les plus difficiles d'accès de la structure, ce qui signifie que le soudage peut être effectué dans presque n'importe quel endroit;

- le faisceau laser garantit une formation stable du joint, puisque ses caractéristiques ne sont pas affectées par les champs magnétiques, comme indiqué lors de soudure à l'aide d'un arc électrique ou d'un faisceau d'électrons.

Il est également intéressant de noter que le soudage de produits à l'aide d'équipements laser fournit le niveau minimum de déformation des structures, la résistance (technologique) unique des composés obtenus.

Le laser à gaz standard actuellement utilisé est une unité assez simple. Il se présente sous la forme d'un tube dans lequel du gaz est pompé. Ce tube est limité par des miroirs parallèles des deux côtés (un miroir translucide est installé d'un côté, complètement opaque). Des électrodes sont introduites dans la construction décrite, des "électrons rapides" sont formés entre elles. Ils excitent les molécules de gaz qui créent des quanta de lumière et retrouvent leur état normal. Les systèmes laser à gaz peuvent fonctionner en continu.

Add - la technologie laser peut être réalisée de deux manières:

- soudage sous gaz;

- soudage en l'air.

La première de ces technologies permet la connexion de divers métaux auparavant considérés comme impropres au soudage (métaux du groupe des réfractaires, etc.).

2 Soudage par faisceau d'électrons - le pour et le contre.

L’essence de la technologie réside dans l’exploitation de l’énergie du faisceau d’électrons (cinétique), qui se déplace dans le vide à grande vitesse. Les avantages du soudage par faisceau d'électrons sont les suivants:

- Une petite quantité de chaleur (comparée à moins de 4-5 fois). Cela réduit (et de manière très significative) le degré de déformation de la pièce soudée.

- La concentration d'apport de chaleur dans la structure est très élevée. Dans ce cas, le faisceau pénètre dans la profondeur du matériau et n’affecte pas uniquement sa surface. De ce fait, la technique du faisceau d'électrons est utilisée pour joindre des céramiques, des produits fabriqués à partir de métaux peu fusibles (par exemple, le tantale et le tungstène).

- La saturation du métal chauffé et fondu en gaz est absente, ce qui garantit une qualité de soudure décente du molybdène, du zirconium, du niobium et d'autres alliages chimiquement actifs et active du point de vue de l'interaction chimique des alliages et des métaux.

Les inconvénients de la technologie décrite incluent:

- temps plus long nécessaire pour la formation dans la chambre de travail de l'unité de soudage sous vide;

- forte probabilité d'occurrence sur des matériaux à haute conductivité thermique de cavités et de zones de non-fusion (elles se forment généralement à la racine du joint).

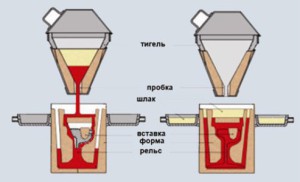

3 caractéristiques du procédé de soudage Thermite

Avec cette technologie, le métal est chauffé par un composé spécial appelé termites. Ses composants sont:

- oxyde de fer;

- magnésium ou aluminium sous forme de poudre.

Un mélange à base de magnésium est recommandé pour le soudage des conducteurs des câbles, des câbles télégraphiques et téléphoniques. Il peut également être utilisé pour raccorder des tuyaux de petit diamètre. Mais le termite avec une composante en aluminium est plus souvent utilisé pour le soudage de la fonte et structures en acieren particulier les tuyaux, les rails de chemin de fer.

Ce procédé de soudage repose sur la combustion selon le principe d'auto-propagation d'agents réducteurs et de mélanges d'oxydes métalliques (exothermiques). Ses principaux avantages sont:

- haute performance;

- facilité d'utilisation;

- efficacité du processus.

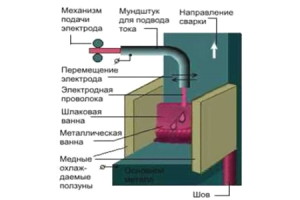

4 Soudure Electroslag et électrodes pour cela

La technologie de l'arcless, qui implique l'utilisation de la chaleur du bain de laitier pour chauffer le point de fusion du matériau. Le bain lui-même reçoit la température requise en raison du chauffage électrique. Selon le type d'électrodes utilisées, cette technologie peut être réalisée à l'aide d'une matrice de fusion et d'une baguette de soudage sous forme de plaque ou de fil.

Par le nombre d'électrodes, le soudage sous laitier est divisé en:

- multielectrode;

- électrode unique;

- deux électrodes.

Le plus souvent, le type de connexion métallique décrit est utilisé pour le soudage de produits d’une épaisseur non supérieure à 60 millimètres et inférieure à 1,5 millimètre.

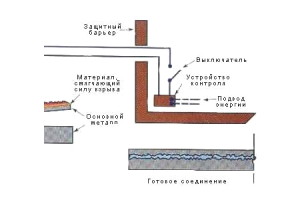

5 Le soudage par explosion est une innovation prometteuse.

Cette technologie, qui est apparue assez récemment, a été reconnue par les experts comme l’une des options les plus prometteuses pour le soudage. La soudure explosive est une méthode de jonction de métaux sous l’influence de l’énergie dégagée par l’explosion d’un composé spécial.

Un tel procédé de soudage est généralement effectué dans des chambres spéciales pour explosifs ou dans des sites d’essai souterrains et ouverts, éloignés des installations industrielles et résidentielles. Ces précautions sont importantes, car l’explosion détecte la dispersion dangereuse de fragments, il existe une probabilité de perturbations sismiques (si la charge de la connexion explosive est suffisamment grande), il existe souvent une onde de choc qui peut détruire toute structure ou nuire à la santé humaine.

Dynamitage événements de soudage théoriquement vous permettent de connecter tous les métaux connus maintenant. Mais il est également nécessaire de prendre en compte le fait que les produits soudés peuvent devenir très chauds, ce qui entraînera l’apparition de phases intermétalliques et la formation de phénomènes de diffusion très actifs dans la zone du joint.

Au cours de notre siècle de haute technologie, les matériaux à fusion élevée, résistants à la chaleur, à la corrosion et aux radiations deviennent de plus en plus courants, pour lesquels des techniques spéciales sont nécessaires pour le soudage. Tels que le soudage par faisceau d'électrons, dans lequel la température de la zone de travail active est mille fois plus élevée qu'avec les méthodes traditionnelles. Des températures extrêmement élevées avec ce type de soudage sont obtenues grâce à des photons ou des électrons se déplaçant dans une chambre à vide à une vitesse d'environ 165 000 km / s. Lorsque le métal est bombardé à une vitesse incroyable de particules élémentaires, il est converti en chaleur, ce qui fait fondre le métal.

Le soudage par faisceau d'électrons est effectué dans une chambre spéciale dans laquelle l'air est pré-évacué. est créé pour que les électrons ne dépensent pas leur énergie en ionisation mélange de gaz et pour obtenir des joints de métal parfaits sans inclusions étrangères. Le dispositif à faisceau électronique, comme on l'appelle cette chambre à vide, est équipé d'une lentille magnétique spéciale conçue pour former et diriger le flux d'électrons. Une porte de chargement est également disponible pour la fourniture de pièces soudées.

Le soudage par faisceau d'électrons est effectué par un courant alternatif de basse tension. Il traverse un élément de focalisation spécial (lentille), où se trouve la cathode avec l'anode, créant ainsi un faisceau d'électrons aux caractéristiques spécifiées. Dans les installations de faible puissance, une cathode est utilisée comme bobine de tungstène ou de tantale. Et si le processus technologique et les propriétés individuelles des matériaux à souder nécessitent davantage de puissance, des cathodes en cermet ou en hexaborure de lanthane, qui ont une capacité accrue à émettre des électrons libres, sont déjà utilisées.

En fonction des caractéristiques structurelles de l'installation, le soudage par faisceau d'électrons peut être effectué en déplaçant le matériau à souder perpendiculairement à la poutre fixe ou, au contraire, la poutre peut se déplacer par rapport à la partie fixe. En outre, la conception de certaines installations prévoit la présence de dispositifs de déviation spéciaux, ce qui offre davantage de possibilités pour les coutures bouclées.

Ceci est largement utilisé dans le soudage d'alliages à haute résistance et à base de titane, ainsi que de métaux tels que le molybdène, le tantale, le niobium, le tungstène, le zirconium, le béryllium. Pour l'usinage et le soudage précis de divers micro-composants. Il est utilisé dans des industries telles que la science des fusées, la fabrication d'instruments de précision, la microélectronique et bien d'autres.

Outre la technologie du faisceau d'électrons, l'équipement pour ce type de soudage est également largement utilisé: un générateur de laser optique, source de rayonnement cohérent ultramoderne. Différence fondamentale soudage au laser de la méthode du faisceau d'électrons est qu'il ne nécessite pas de chambres à vide. Le procédé de soudage à l’aide de la technologie laser s’effectue à l’air ou dans des conditions de saturation de la chambre avec des gaz de protection - dioxyde de carbone, argon et hélium.