L'utilisation de robots dans la technologie de soudage. Robots de soudage: «Nous aidons à renvoyer les soudeurs»

L'utilisation de la robotique - un moyen d'automatisation universel technologie de soudage non seulement en série, mais aussi dans la production à petite échelle, car lors du changement de produit, il est possible d'utiliser le même robot, en changeant uniquement son programme. Les robots vous permettent de remplacer le travail physique monotone, d'améliorer la qualité des produits soudés, d'augmenter leur production. Un robot peut remplacer le travail de quatre personnes. Lors de la fabrication de produits soudés, il convient de garder à l’esprit qu’il est relativement facile d’utiliser des robots pour le soudage par résistance par résistance de joints à recouvrement, plus difficile - pour soudage à l'arc électrique angulaire et T-joint et extrêmement difficile - pour les joints bout à bout de soudage à l'arc électrique.

Les robots ont des exigences spécifiques pour la technologie du produit: haute précision de toutes les pièces de l'assemblage, stabilité de la position joint soudé dans l'espace et les matériaux de soudure de haute qualité. La capacité à utiliser des robots est déterminée par la taille et la forme de leur espace de travail, la précision de positionnement, la vitesse de déplacement, le nombre de degrés de mobilité de l'outil, les fonctions de contrôle.

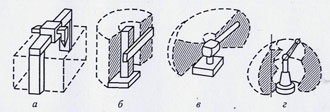

Pour les objets en mouvement non orientés dans l'espace, trois degrés de mobilité suffisent, et pour une orientation spatiale complète, six. Pour effectuer des soudures, il est généralement nécessaire d'avoir cinq degrés de mobilité. Généralement, le mécanisme de base du robot fournit trois degrés de mobilité et deux autres degrés sont ajoutés par un dispositif mécanique: une brosse de robot sur laquelle est fixé l'outil de travail (tête de soudage, pince à souder par résistance ou coupe-gaz). Le mécanisme de base du robot peut être réalisé dans un système de coordonnées rectangulaire (cartésien), cylindrique, sphérique et angulaire (anthropomorphique) (Fig. 166). Le système de coordonnées du mécanisme de base détermine la configuration et les dimensions de l'espace de travail du robot, dans lequel il est possible de contrôler le mouvement de son organe exécutif. Un robot avec un système de coordonnées rectangulaires a un espace de travail sous la forme d’un parallélépipède rectangle (Fig. 167, a), dont les dimensions sont inférieures aux dimensions du robot lui-même. Les robots industriels dotés d'un système de coordonnées cylindrique (Fig. 167, b) et sphérique (Fig. 167, c) desservent un espace plus volumétrique avec une surface relativement petite de la base du manipulateur. Plus compacts, les robots construits dans un système de coordonnées anthropomorphes forment un espace de travail proche d’une sphère (Fig. 167, d).

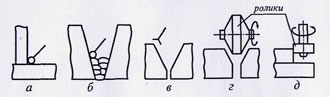

Fig. 166. Schéma de base des mécanismes de base des robots

Fig. 167. L'espace de travail des robots dotés de systèmes de coordonnées rectangulaire (a), cylindrique (b), sphérique (c) et anthropomorphique (d)

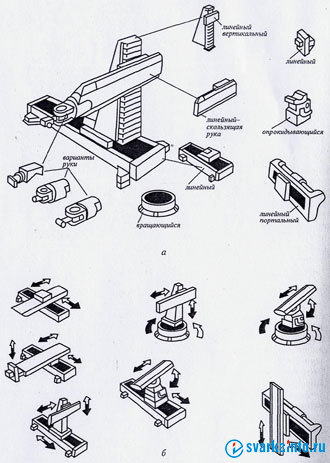

Tous les types de robots peuvent être montés fixes ou mobiles le long des rails au sol ou des rails de suspension. Au cœur de la disposition des mécanismes de base des robots a adopté un principe modulaire. Chaque module a un mouvement unilatéral. Le système global de robotique permet d'assembler un robot industriel optimal n'ayant que le nombre de degrés de liberté requis par rapport à des blocs standard à mouvements rectangulaires et rotatifs (Fig. 168). En utilisant des éléments modulaires simples pouvant être facilement utilisés à d’autres fins, la multivariance et la flexibilité du système sont augmentées.

Les robots utilisent des entraînements hydrauliques, pneumatiques et électromécaniques. L'actionneur pneumatique est structurellement simple. Cependant, lorsqu'il est utilisé, le mouvement requis de l'outil (angles de rotation, longueur de course) est uniquement défini en déplaçant les butées, c'est-à-dire pour chaque degré de mobilité, il n'y a que deux postes. L'entraînement hydraulique est compact et vous permet de contrôler l'outil avec une grande précision. L'entraînement électrique nécessite l'utilisation de boîtes de vitesses complexes sans jeu, mais il est cependant plus facile à entretenir et offre des performances et une précision élevées. Ce type d'entraînement est généralement utilisé dans les robots de soudage. L'actionneur pneumatique est utilisé dans des robots industriels pour l'assemblage de pièces, pendant le chargement et le déchargement, le transport et l'entreposage.

En plus des modules linéaires et rotatifs dans les entreprises industrielles européennes pour le soudage et le découpage au gaz, des robots à six degrés de liberté sont utilisés avec une apparence différente (Fig. 169). Pour le soudage dans un environnement gazeux protecteur de grandes structures métalliques, des robots de type portail sont utilisés, réalisés dans le système de coordonnées cartésiennes avec une précision de positionnement de l'instrument de ± 0,35 mm. Le robot "Horizontal-80" (France) possède un entraînement hydraulique, des coordonnées cylindriques, une précision de ± 0,3 mm. Le robot "Jolly-80" (Italie) est équipé d'un entraînement électrique, les coordonnées sont cylindriques, la précision est de ± 0,5 mm. Le robot à levier 6CH (USA) dispose d’un système de commande hydraulique, construit selon un système de coordonnées anthropomorphes, avec une précision de positionnement de ± 1,27 mm. Le robot «Polar-6000» (Italie) est équipé d'un entraînement hydraulique fonctionnant dans un système de coordonnées sphériques avec une précision de ± 1 mm.

Les systèmes de contrôle de mouvement de l'outil robot sont divisés en cyclique, positionnel et contour.

Le système de cycle est le plus simple, car deux positions sont généralement programmées: le début et la fin du mouvement de l'outil. Dans les robots à commande cyclique, les actionneurs pneumatiques sont largement utilisés.

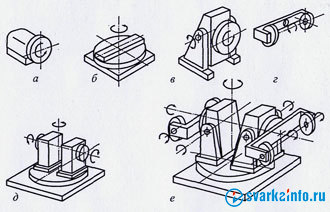

Fig. 168. Système de disposition de robot de soudage d'agrégat

a - des blocs typiques et leur disposition en robot; b - exemples de combinaisons de blocs fournissant un nombre différent de degrés de liberté

Fig. 169. Modèles de robots à six degrés de liberté:

a - "Horizontal-80" (France); b- "Jolly 80" (Italie); dans le levier 6CH (USA); g - "Polar-6000" (Italie)

Le système de contrôle de position définit non seulement la séquence des commandes, mais également la position de tous les liens du robot, il est utilisé pour garantir des manipulations complexes avec un grand nombre de points de positionnement. Dans ce cas, la trajectoire de l'outil entre les points individuels n'est pas contrôlée et peut s'écarter de la ligne droite reliant ces points. Cependant, l'achèvement du mouvement en chaque point est assuré avec une précision donnée. Un système est dit mono-positionnel s'il prévoit l'arrêt de l'outil à la fin de chaque mouvement individuel (à chaque point). Un tel système convient au soudage par points par résistance, aux opérations d’assemblage et de transport.

Multi-positions le système de contrôle permet le passage de points intermédiaires sans s'arrêter tout en maintenant la vitesse souhaitée. Avec une fréquence suffisante de points intermédiaires, un tel système de contrôle assure le déplacement de l'outil le long d'un chemin prédéterminé et peut donc être utilisé pour le soudage à l'arc. Cependant, dans ce cas, l'introduction du programme dans la mémoire du robot nécessite un investissement de temps important.

Le système de contrôle de contour définit le mouvement sous la forme d'une trajectoire ou d'un contour continu et détermine à chaque instant non seulement la position des liens du manipulateur, mais également le vecteur de la vitesse de l'outil. Ce système permet de déplacer les outils en ligne droite ou en cercle en définissant deux ou trois points des sections de trajectoire, respectivement. Cela simplifie grandement l'apprentissage du robot, car des sections individuelles de la trajectoire peuvent être interpolées par des arcs de cercle et des segments de droite. Les robots profilés sont utilisés pour le soudage à l'arc et coupe thermique.

Le programme d’exécution des opérations de soudage à l’arc est généralement entré dans la mémoire du robot par l’opérateur en mode apprentissage. L'opérateur amène constamment le brûleur aux points de contrôle précédemment identifiés et entre leurs coordonnées dans le système de contrôle en indiquant la nature du chemin qui les sépare: une ligne droite ou un arc. En même temps, la vitesse de la torche et d’autres paramètres du mode de soudage sont entrés dans la mémoire du système. Avec la production en série, le robot est formé au premier assemblage soudé.

Dans des conditions de production à petite échelle, les écarts de dimensions lors du passage d'un nœud de la série à un autre peuvent s'avérer importants; vous devez donc programmer à nouveau chaque nœud de la série. Dans ces conditions, utilisez des robots avec un mode d’apprentissage différent. L'opérateur place une pointe spéciale sur la torche et la déplace manuellement le long du joint, en touchant les bords des pièces à souder. Les signaux du capteur, fixant le mouvement de la pointe, sont entrés dans le système de contrôle sous la forme de coordonnées de points situés les uns aux autres à une certaine distance. Le temps d’apprentissage du robot est bien inférieur au temps de soudage, ce qui permet d’introduire le programme individuellement sur chaque copie du produit. Les robots de ce type de formation sont utilisés lors du soudage de joints longs dans des structures en tôle de grande taille ou lors de changements fréquents de produits. Dans ce cas, les coutures doivent être inclinées, en forme de T ou jointées bout à bout avec une rainure prononcée, de sorte que lors de la formation, la pointe se déplace exactement le long de l'articulation.

Un robot industriel est le plus souvent un outil de manipulation. Selon le but, un dispositif de préhension, une pince à souder pour le soudage par points, une torche pour le soudage à l'arc sous gaz de protection, un chalumeau pour le découpage thermique, etc. sont fixés sur le bras du robot.

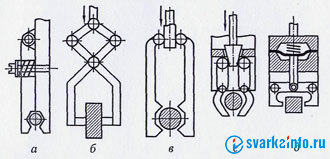

Les dispositifs de préhension sont utilisés pour saisir et maintenir des pièces ou des outils, ainsi que pour les positionner au cours d'opérations technologiques. Selon le principe d'action, ils peuvent être mécaniques, à vide, magnétiques, à recouvrement élastique, etc. articles. Ces captures sont utilisées lors de la manipulation d'objets de petite masse. Pour libérer l'objet à l'aide d'extracteurs spéciaux. Plus largement utilisé commander des dispositifs de préhension mécanique du type à tiques. Le mouvement des mâchoires de serrage est assuré par un mécanisme de transmission (levier, crémaillère, cale) issu de l'actionneur pneumatique. Pour ce faire, utilisez un moteur à piston ou à membrane (Fig. 170, d). Dispositifs de préhension magnétiques et à vide plus polyvalents.

Des dispositifs de préhension à recouvrement élastique sont utilisés dans la fabrication de produits fragiles. Lorsque de l'air comprimé est fourni par un trou dans le boîtier / chambre 2, il est comprimé et capture le produit (fig. 171, i). Si le produit est capturé derrière la surface interne, une chambre élastique est réalisée à l'extérieur. Le dispositif de préhension à chambres coudées élastiques (Fig. 171, b) comporte un corps rigide 1 sur lequel sont fixés un prisme 3 et deux chambres 2. La disposition asymétrique des ondulations provoque la flexion des chambres lorsque de l'air comprimé est fourni, saisissant et appuyant la pièce sur le prisme. Cela permet d'obtenir la combinaison souhaitée de pièces de précision et de prise souple.

Fig. 170. Schémas des mécanismes des dispositifs de préhension tels que les tiques:

un - printemps; b - levier; dans la crémaillère; g - krinleryazhny; d - diaphragme à levier

Fig. 171. Schémas des dispositifs de préhension recouvrant élastiquement:

a - avec une chambre d'expansion interne; b - avec des chambres incurvées;

1 - cas; 2 - la caméra; 3 - prisme

Les dispositifs de préhension fournissent souvent des capteurs de contact, des capteurs d'enregistrement de force et de glissement, des capteurs à ultrasons et optiques, etc. Cela vous permet de détecter des objets entre les mâchoires et à l'extérieur de la poignée.

Total des erreurs dans la fabrication des pièces et l'assemblage de l'assemblage, des déviations dans l'appareil, des erreurs dans le positionnement du bras du robot peuvent conduire à une installation incorrecte joint de soudure. Par conséquent, pour la direction de la tête de soudage le long de la ligne d'interfaçage des pièces et assurant une distance constante de la torche au produit, différents capteurs de position de l'outil de soudage sont utilisés, différant par leur principe de fonctionnement. Selon le procédé de recherche de la ligne de soudure, les capteurs sont divisés en contact et sans contact. Les capteurs de contact (Fig. 172) suppriment des informations sur le site du joint, en utilisant des bords soudés ou une ligne de fusion d'un rouleau avec un bord. Les capteurs de contact avec rouleaux de copie peuvent être connectés à la torche de soudage de manière rigide ou flexible - via un dispositif mécanique de contrôle pour déplacer la torche dans la bonne direction. Les capteurs pneumatiques et électromécaniques contiennent un élément de copie - une sonde qui, sous l’action de cylindres pneumatiques, de ressorts ou de son propre poids, est pressée contre la surface de copie avec une petite force de 1 ... 10 N. La copie est effectuée devant ou sur le côté du point de soudure. La conversion d'un signal mécanique en un signal électrique est réalisée par des convertisseurs électrocontact, photoélectriques, à résistance ou à transformateur différentiel. Toutes ces sondes sont bloquées avec une torche de soudage.

Fig. 172. Capteurs de position de contact des outils de soudage:

a, b, c - sondes; g, d - rouleaux de copie

Les capteurs sans contact comprennent les capteurs de télévision, photoélectrique, inductif, pneumatique, etc. Les capteurs de télévision capturent des informations sur le mouvement de la torche de soudage en présence d'arêtes ou de lignes contrastées éclairées par leur illuminateur (ligne de jonction, ligne de copie ou risque, copie, bande). Ils fournissent une grande quantité d'informations sur la position et les paramètres géométriques du joint soudé, ils sont modernes et prometteurs. Les conditions d'utilisation des capteurs photoélectriques sont similaires à celles des capteurs de télévision, car ils lisent des informations à partir de lignes de contraste.

Les capteurs électromagnétiques reçoivent des informations sur le joint ou la surface du produit à la suite de modifications des paramètres du champ magnétique créés par le capteur lui-même.

Les capteurs à jet pneumatiques fonctionnent sur le principe du changement de pression dans la buse de sortie lorsque le gaz s'écoule à la surface du produit: plus la buse est proche de la surface, plus la pression est élevée. Une grande quantité d'informations sur le soudage peut être obtenue en utilisant un rayonnement laser monochromatique pour éclairer la soudure. Dans un tour du capteur monté sur le brûleur, jusqu'à 200 mesures sont prises, donnant un modèle tridimensionnel complet du joint de soudure dans la zone autour de la soudure. Un inconvénient commun des capteurs considérés est qu'ils ne contrôlent pas l'errance de l'extrémité du fil d'électrode en raison de sa courbure ou de l'usure de l'alimentation électrique. Par conséquent, un système plus prometteur dans lequel un capteur est utilisé arc de soudure ou une électrode, qui vous permet de recevoir des informations directement au point de soudure. Il n'est pas nécessaire de mémoriser des informations et de construire des systèmes de suivi reliés à une torche de soudage.

Complexes technologiques robotiques (RTC) sont appelés des lieux de travail équipés de robots, de zones ou de lignes. La disposition du RTK dépend de la nature du produit et de la sérialité de sa libération: le kit RTK comprend généralement un robot déplaçant un outil de soudage et un manipulateur de produit permettant de souder tous les joints dans la position spatiale la plus appropriée.

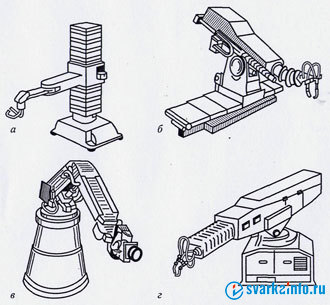

Le manipulateur de produit complète le degré de mobilité du robot, fonctionne selon un programme unique et est contrôlé à partir du même système. Une grande variété de formes de structure de produits soudés entraîne le besoin de manipulations complexes pendant le soudage, ce qui ne peut souvent pas être réalisé avec l'aide de rotateurs de soudage standard. Par conséquent, lors de la conception d'un RTK, une conception modulaire de manipulateurs est utilisée. Les modules les plus simples (Fig. 173) assurent la rotation du produit par rapport aux axes horizontal et vertical. L'installation des modules a sur le plateau tournant b crée un manipulateur d à deux positions d, qui permet de transférer le produit de la position d'assemblage à la position de soudage. Lorsqu’il est assemblé en modules, un manipulateur bidirectionnel est obtenu, qui permet en outre la rotation du produit d’une position horizontale à une position verticale. L'installation de la traverse g avec les mécanismes de rotation des plaques frontales sur l'agencement de g permet non seulement d'obtenir un degré de mobilité supplémentaire, mais crée également la possibilité de fixer des produits de dimensions considérables dans le manipulateur. En fonction de la nature de l'opération technologique (assemblage, soudage) sur les façades du manipulateur, un dispositif d'assemblage ou un dispositif de fixation du produit à souder est installé.

Fig. 173. Principe modulaire de la disposition des manipulateurs:

et - le module à rotation horizontale; b - module à rotation verticale; dans - le manipulateur en deux parties; g - traverse; d - disposition des modules a et b; manipulateur e-complexe de modules

Un complexe technologique robotisé peut consister, par exemple, en un robot installé sur le portail pour le soudage automatique avec électrode consommable dans un mélange de gaz de protection et un manipulateur à deux positions. Lorsque le soudage est effectué à la bonne position du manipulateur, un produit nouvellement assemblé est installé et fixé sur sa position gauche. Une fois la soudure terminée, le robot se déplace vers la gauche du manipulateur et, dans la bonne position, le produit est remplacé. Si ce manipulateur est installé sur une base pivotante (Fig. 173, e), la nécessité de déplacer le robot disparaît et il peut être installé de manière permanente.

Lorsque vous utilisez le RTK, indiquez des mesures de sécurité pour le personnel. Des situations d'urgence peuvent se produire en raison de mouvements involontaires du robot pendant le fonctionnement et l'entraînement. Par conséquent, il est nécessaire dans tous les cas d'arrêter le robot lorsqu'une personne entre dans l'espace de travail. Désactiver le robot effectuer des dispositifs de protection, qui sont basés sur des capteurs de contact, de puissance, à ultrasons, à induction, radar et autres.

Le soudage automatique est le plus souvent organisé à l'aide de robots industriels intégrés dans un système technologique approprié.

Les robots industriels sont des machines conçues pour exécuter des trajectoires définies par logiciel. Le robot de soudage est entièrement équipé pour mettre en œuvre toutes les technologies de base: arc électrique, contact de point, découpage au plasma, etc. Dans l'approche standard, un robot industriel tient un outil qui fait passer le courant dans deux pièces métalliques connectées. Le robot effectue une trajectoire dans laquelle, en plus des déplacements linéaires, les valeurs du logiciel oscillatoire sont programmées. mouvements nécessaires pour former une couture.

Pendant le soudage robotisé, le robot déplace le pistolet à souder sur une trajectoire prédéterminée, contrôlant les paramètres technologiques et réagissant à leurs changements, se déplaçant avec une précision très élevée et une vitesse stable (optimale).

Des éléments supplémentaires de la robotique sont des positionneurs qui définissent le mouvement de rotation de la pièce, vous permettent de réaliser un soudage robotique en utilisant des mouvements longitudinaux qui augmentent la surface de travail du robot et vous permettent d'organiser plusieurs postes de soudage à l'aide d'un seul robot ou de produire des pièces et structures de grande taille.

Également dans la composition des systèmes robotiques peuvent inclure plusieurs robots fonctionnant de manière synchrone. Cependant, ils peuvent servir de positionneurs i. manipuler des pièces ou des équipements technologiques principaux, c.-à-d. effectuer des soudures.

L'industrie moderne la plus répandue robots de soudage Entré dans l'industrie automobile. Cela n’est pas surprenant, car la fabrication des corps requiert une qualité et des performances élevées. Mais l'utilisation de la soudure robotisée est recommandée non seulement aux constructeurs automobiles. Partout où l'entreprise doit accroître sa productivité et sa qualité tout en optimisant sa dépendance vis-à-vis de travailleurs qualifiés, ou dans un proche avenir, l'introduction de RTK de soudage s'imposera. De plus, les robots russes ont été mis à la disposition des acheteurs russes à un coût et à une interface simplifiées.

Un tiers des robots industriels produits dans le monde sont des robots de soudage. Pourquoi Première mécanisation et automatisation production de soudure Maîtrisant l'industrie automobile, qui nécessite un assemblage complexe avec un volume important, les robots de soudage sont donc largement utilisés dans les usines automobiles. Cependant, la robotique ne reste pas immobile. Aujourd'hui, il propose des solutions pour les entreprises de tous les secteurs et de toutes les tailles. Et même la production la plus compacte nécessite une automatisation du soudage. Si le responsable s'occupe de la production en série, du volume élevé et de la charge de travail importante de l'entreprise, les robots de soudage sont alors pertinents et rentables. La soi-disant petite automatisation peut considérablement optimiser le flux de travail. La productivité des robots de soudage, qui font partie des complexes robotiques (RTC), repose sur trois piliers: la sérialité, la flexibilité et la rapidité de positionnement.

Qu'est-ce qui donne au fabricant, l'automatisation du soudage?

Haute efficacité. Pas tellement rapide, bien que les robots de soudage à l'arc puissent être deux fois plus rapides que les soudeurs lors de travaux sur des soudures circonférentielles longues et linéaires. À savoir l'efficacité, c'est-à-dire une bonne performance et un taux de rejet nul.

Volume de production constant et prévu. Les robots de soudage permettent à la direction de l'entreprise de gérer plus efficacement les processus de l'entreprise.

Liberté d'action. La mécanisation et l’automatisation de la production de soudage permettent à la fois d’arrêter rapidement la production et de démarrer la production dans des délais rapides. Les temps d'arrêt sont réduits. Les robots pour la soudure à l'arc et autres types de soudage de dernière génération sont conçus de telle sorte qu'ils peuvent être facilement reprogrammés pour résoudre des tâches immédiates.

Remboursement rapide. L'automatisation du soudage introduite au travail peut être rentabilisée dans les six mois ou un an.

Robots de soudage - Durée de vie de 25 ans!

Naturellement, le personnel doit suivre les règles de fonctionnement et le complexe doit passer rapidement. la maintenance (généralement toutes les 15 000 heures travaillées).

Nous créons des complexes comprenant:

- Tous les principaux types de soudage: MIG \\ MAG, TIG, WIG, soudage par flux, laser, plasma, contact, frottement, tandem, etc. Les robots de soudage à l'arc sont les plus traditionnels, mais la robotisation existe pour tous les types de soudage.

- Matériel de montage et de soudage et conducteurs de sa propre production. En règle générale, l’automatisation du soudage implique la fabrication d’équipements spéciaux. Le fait est que l'efficacité du robot de soudage dépend de l'outillage. Il peut être à la fois manuel et automatique (c’est-à-dire le même robot). Il est à noter que l'installation d'ébauches avec un équipement automatisé est exclue. Par conséquent, la pièce doit être fabriquée avec une grande précision. Dans le même temps, le processus de l'outillage automatique manuel plus efficace.

- Éléments conçus individuellement: colonnes, guides linéaires, positionneurs à grande capacité, convoyeurs, etc. L'automatisation du soudage suppose un travail de haute qualité des dispositifs de positionnement. Puis, jusqu'à plusieurs mètres par seconde, la vitesse de déplacement du brûleur entre coutures de soudure. En raison de cette vitesse, le cycle de production est également réduit. Les positionneurs et les guides linéaires étendent la zone de travail des robots de soudage. Avec leur aide, vous pouvez équiper plusieurs postes de soudage en utilisant un seul robot. Des guides sont également nécessaires lors du soudage de grandes pièces.

- Des systèmes passifs et actifs de recherche, d'analyse et de suivi des joints soudés et des produits, qui permettent de prendre en compte les erreurs technologiques dans la fabrication et l'assemblage de pièces. Nous utilisons principalement des systèmes de suivi sans contact basés sur le rayonnement laser ou infrarouge.

- Technologie de soudure robotisée usée. Lorsque le soudage est automatisé, la technologie utilisée pour fabriquer un produit particulier est soumise à des exigences particulières. Tout d’abord, c’est la précision la plus élevée de toutes les pièces, la position stable du joint soudé et la bonne qualité des matériaux utilisés pour le soudage. Nos ingénieurs de processus développeront une technologie de soudage individuelle basée sur les normes en vigueur et fourniront aux manipulateurs des modèles de soudage nécessaires à la production.

Nous assistons également nos clients à toutes les étapes de la mécanisation et de l’automatisation de la production de soudage.

TechnoMatics LLC ne fonctionne qu'avec des fabricants éprouvés, notamment SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Air Liquide, Servorobot, Photonics IPG, Precitec, etc. Les meilleurs robots de soudage commande chez nous: nous installerons non seulement le matériel mais formerons également le personnel à

Les robots peuvent être utilisés pour les types de soudage suivants: soudage MIG / MAG, soudage WIG, découpe au plasma, soudage laser hybride, soudage par résistance et soudage par points. La possibilité d'utiliser un robot pour tous les types de soudage. La possibilité d'utiliser plusieurs robots sur un même lieu de travail et à partir d'une armoire de commande. L'utilisation de robots permet le processus de soudage dans des espaces restreints.

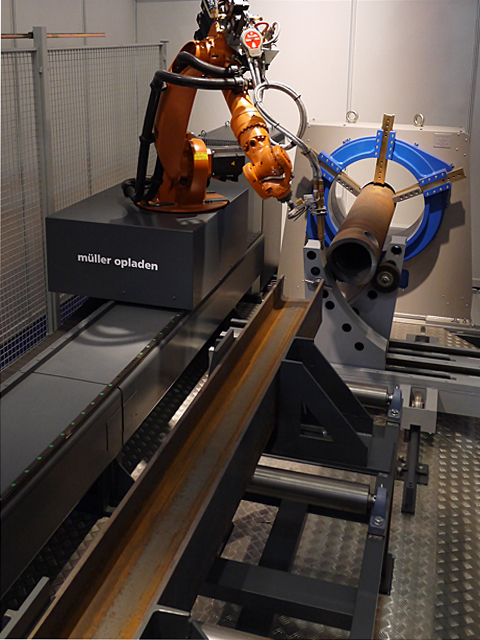

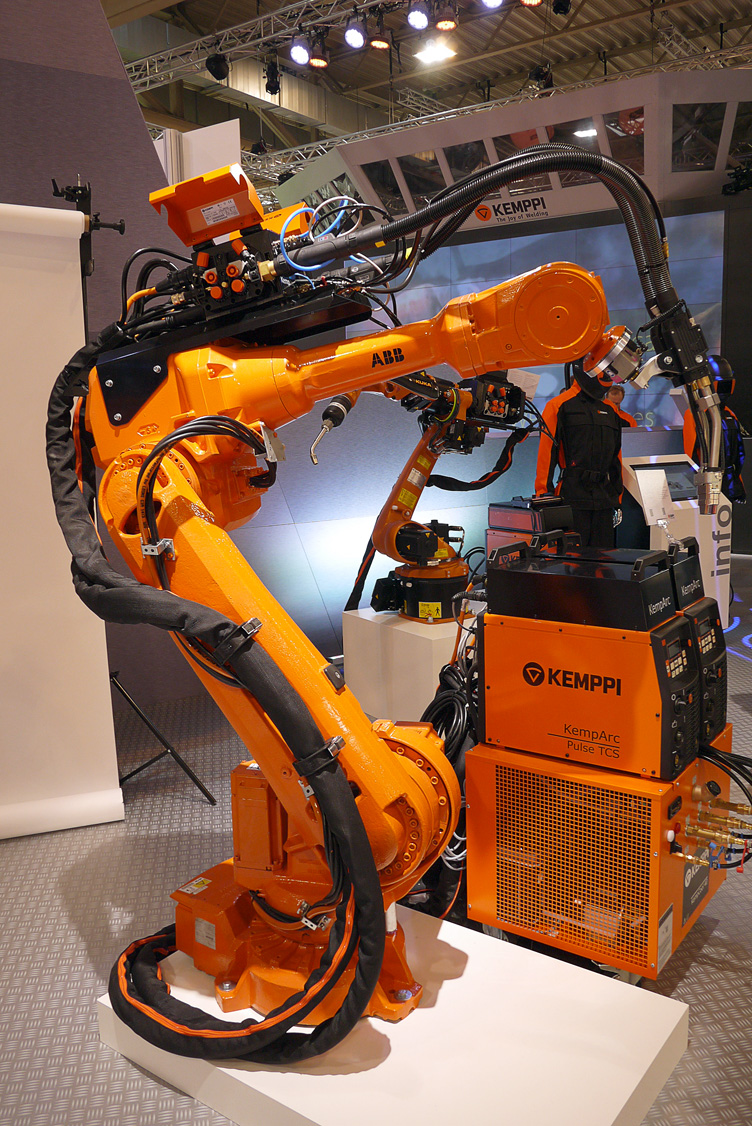

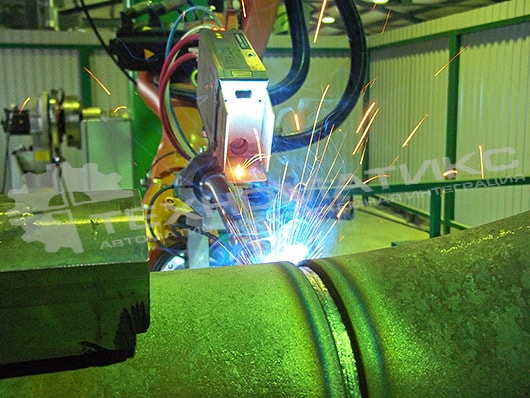

Figure 81 - Apparence du robot de soudage

Les avantages d'utiliser des robots:

Grande vitesse de mouvement et de positionnement;

Facilement monté sur les murs et le plafond, idéal pour une utilisation sur des convoyeurs dans la fabrication de voitures;

Idéal pour le soudage et le coupage dans des conditions de surpeuplement et pour travailler avec des pièces de grande taille;

Convient pour le soudage MIG / MAG, le soudage WIG, le coupage plasma, le soudage laser hybride, le soudage par résistance et le soudage par points.

Robot industriel - manipulateur automatique équipé d'un système de contrôle de programme numérique. Il combine la grande flexibilité des organes exécutifs, qui ont la grande mobilité habituelle des manipulateurs, et la facilité de réajustement de leurs fonctions motrices. Les robots sont conçus pour effectuer une variété de travaux avec une participation humaine minimale dans l'acte de gestion. Ce sont des automates universels, qui comprennent trois unités fonctionnelles principales: les organes de travail - les "mains", l'ordinateur qui les contrôle et les dispositifs de collecte d'informations sur l'environnement, indiquant au robot la capacité de s'y adapter.

Le complexe de soudage robotisé (Figure 45) comprend un système de manipulation, équipement de soudage, appareils de contrôle et appareils de mesure du système d’adaptation géométrique et technologique. Le système de manipulation comprend à son tour un manipulateur pour l'outil de soudage (chalumeau) et un manipulateur pour le produit à souder. Dans le cadre d’un même complexe robotique, il peut y avoir plusieurs manipulateurs pour l’instrument et / ou les produits. Les dispositifs de mesure du système d’adaptation peuvent être fixes par rapport au brûleur ou au produit ou peuvent être déplacés avec des liaisons supplémentaires du système de manipulation.

Figure 82 - Composition du système de soudage robotisé

La répartition des fonctions entre le manipulateur d’outil et le manipulateur de produit dépend de la méthode d’exécution du mouvement relatif de l’outil et du produit à souder, qui est déterminée par la méthode de soudage, la taille et le poids du produit, la forme et la localisation des soudures, l’organisation des opérations de soudage et le processus de production complet.

Les méthodes suivantes sont possibles pour effectuer le mouvement relatif de l'outil et du produit de soudage par le système de manipulation du robot:

· Le produit ne change pas d'orientation dans l'espace pendant toute l'opération (reste immobile ou se déplace de manière uniforme sur le convoyeur) et l'outil de soudage effectue tous les mouvements nécessaires au soudage. Cette méthode est utilisée lorsque toutes les coutures sont accessibles au (x) manipulateur (s) de l’instrument ou lorsque le produit est réorienté pour être difficile (par exemple, avec un point). soudage par résistance carrosseries);

· Le produit change périodiquement d'orientation dans l'espace à l'aide d'un manipulateur de produit fabriqué sous la forme d'un basculeur ou d'un positionneur, mais reste immobile pendant les transitions de soudage et l'outil de soudage exécute tous les mouvements nécessaires au soudage (en tenant compte des déplacements du produit lors de sa réorientation). Cette méthode est utilisée lorsque la réorientation périodique du produit est nécessaire et suffisante. actuellement le plus courant dans la robotisation des opérations de soudage à l'arc;

· Le produit et l'outil de soudage sont continuellement en mouvement, assurant le déplacement de l'outil de soudage le long de la ligne de connexion tout en maintenant la zone de soudage en tout point du joint dans une position donnée (par exemple, inférieure). Le procédé nécessite un contrôle coordonné des contours des liens, à la fois du manipulateur d’outil et du manipulateur de produit, c.-à-d. système de gestion le plus complexe. La méthode est optimale pour le soudage à l'arc de produits de petite et moyenne taille avec des joints de forme complexe, car elle permet de souder toutes les zones dans une position optimale (par exemple, plus basse) lorsque les conditions de soudage les plus intensives sont autorisées tout en garantissant les meilleures conditions pour la formation de la soudure;

· Le produit exécute tous les mouvements nécessaires au soudage et l'outil de soudage est fixé à tout moment. En général, ce procédé nécessite l’utilisation d’un manipulateur de produit à 5 ou 6 degrés de mobilité, c.-à-d. utiliser un robot industriel comme manipulateur de produit. La limite de cette méthode est la capacité de charge des robots modernes. Cette méthode est applicable lors du soudage à l'arc de structures suffisamment rigides, de forme compacte, ne nécessitant pas de fixations lors du soudage dans des dispositifs d'assemblage complexes et lourds. Avec cela soudage à l'arc effectuer en utilisant fixe fixe machine à souder, et le contact ponctuel - à l’aide d’une poinçonneuse fixe ou de pinces de soudage montées de manière fixe. L'avantage de cette méthode est que le même robot industriel effectue à la fois des opérations de chargement et de déchargement, ainsi que des mouvements de soudage et auxiliaires.

Sur présentation de la structure à souder (au sein d’une certaine classe de structures), un complexe robot-technologie de soudage intelligent idéal doit, sans intervention humaine, sélectionner la séquence de couture et élaborer un programme des mouvements relatifs nécessaires de l’outil et du produit de soudage, ainsi que de la modification des paramètres du processus de soudage, tenant compte de la situation réelle la zone de travail de chaque pièce du produit et les paramètres géométriques réels de la connexion (interstice, section de coupe, etc.), gotovlennogo soudage. Cependant, les complexes technologiques de robots de soudage actuellement disponibles pour les consommateurs ne peuvent pas sélectionner de séquences de soudage et nécessitent un réglage détaillé du programme de travail. Seuls certains modèles de robots peuvent résoudre des tâches d’adaptation particulières, très simples (c’est-à-dire ajuster le programme de déplacement et le programme de modification des paramètres de mode pour compenser les déviations aléatoires de la ligne d’interface des éléments soudés et les paramètres géométriques de la connexion préparée pour le soudage à partir des valeurs du programme). Tout cela réduit considérablement la portée des robots pour le soudage à l'arc.

L'imperfection du système d'adaptation (et surtout de la partie devant percevoir des informations sur le produit) dans les complexes robotechnologiques modernes est compensée par la participation de la personne (l'opérateur) à la création d'un programme de soudage détaillé. Mais même dans de tels complexes robotechnologiques simplifiés, il est nécessaire d’appliquer des moyens techniques très complexes avec un système étendu d’informations sur l’état actuel de tous les éléments des composants du complexe robotechnologique et un système développé de contrôle du complexe.