استفاده از روبات ها در تکنولوژی جوشکاری. ربات های جوشکاری: "ما به جوشکاران اجازه می دهیم"

استفاده از روباتیک - یک روش جهانی برای اتوماسیون تکنولوژی جوشکاری نه تنها در سریال، بلکه همچنین در تولید مقیاس کوچک، از زمانی که تغییر یک محصول می تواند همان ربات استفاده می کند، فقط برنامه ی خود را تغییر می دهد. روبات ها به شما اجازه می دهند جایگزین کار فیزیکی یکنواختی، بهبود کیفیت محصولات جوش شده، افزایش تولید خود شوید. یک ربات می تواند کار چهار نفر را جایگزین کند. در ساخت محصولات جوش داده شده باید توجه داشت که استفاده از روبات ها برای جوش خوردن نقطه اتصال از همپوشانی نسبتا آسان است، زیرا برای جوشکاری قوس الکتریکی زاویه ای و T-مفصل و بسیار دشوار - برای مفاصل سوپاپ قوس الکتریکی.

رباتها نیازهای خاصی برای تکنولوژی محصول دارند: دقت بالا تمام کارهای مونتاژ، ثبات موقعیت جوش داده شده در فضا و مواد جوشکاری با کیفیت بالا. توانایی استفاده از روبات ها بر اساس اندازه و شکل فضای کاری آنها، دقت موقعیت، سرعت حرکت، تعداد درجه تحرک ابزار و ویژگی های کنترل تعیین می شود.

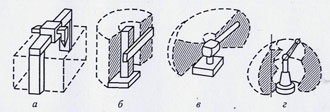

برای حرکت اشیاء که در فضایی گرا نیستند، سه درجه تحرک کافی است و برای جهت گیری کامل مکانی، شش. به منظور انجام جوش، به طور کلی لازم است که دارای پنج درجه تحرک باشد. معمولا، سه درجه تحرک توسط مکانیسم پایه ربات فراهم می شود، و دو درجه بیشتر توسط یک دستگاه مکانیکی اضافه می شود - یک برس ربات که بر روی آن ابزار کار متصل است (سر جوش، انبردست جوشکاری یا برش گاز). مکانیزم پایه ربات می تواند در یک سیستم مختصات مستطیلی (دکارتی)، استوانه ای، کروی و زاویه ای (انترپو مورفیک) (شکل 166) انجام شود. سیستم مختصات مکانیسم پایه، تنظیم و ابعاد فضای کاری ربات را تعیین می کند که در آن حرکت حرکت بدن اجرایی آن امکان پذیر است. یک ربات با یک سیستم مختصات مستطیلی دارای فضای کاری در شکل یک رشته ای مستطیلی است (شکل 167، a)، که ابعاد آن کوچکتر از ابعاد خود ربات است. ربات های صنعتی با استوانه (شکل 167، b) و کروی (شکل 167، c) سیستم های مختصات به یک فضای حجمی بیشتر با یک منطقه نسبتا کوچک از پایه ی دستکاری کمک می کنند. فشرده سازی بیشتر روبات هایی است که در یک سیستم مختصات انترپو مورفیک ساخته شده اند و یک فضای کاری نزدیک به یک کره تشکیل می دهند (شکل 167، d).

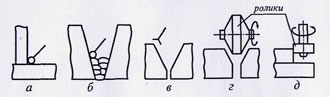

شکل 166. طرح اولیه مکانیسم های اولیه روبات ها

شکل 167. فضای کار روبات هایی با سیستم های مختصات مستطیل (a)، استوانه ای (b)، کروی (c) و anthropomorphic (d)

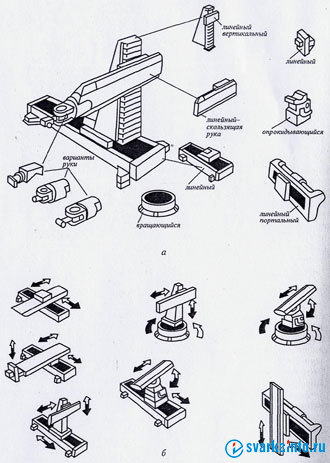

تمام انواع روبات ها می توانند به صورت ایستاده یا متحرک در امتداد کف یا ریل های تعلیق نصب شوند. در قلب طرح مکانیسم های اولیه روبات ها یک اصل مدولار به تصویب رسید. هر ماژول یک حرکت یک طرفه دارد. سیستم جمع آوری رباتیک امکان جمع آوری یک ربات صنعتی بهینه را با داشتن تعداد مورد نیاز از آزادی از بلوک های استاندارد با حرکات مستطیلی و چرخشی فراهم می سازد (شکل 168). با استفاده از عناصر ساده مدولار که می تواند به راحتی برای اهداف دیگر مورد استفاده قرار گیرد، چند متغیره و انعطاف پذیری سیستم افزایش می یابد.

ربات ها از درایوهای هیدرولیک، پنوماتیک و الکترومکانیکی استفاده می کنند. عملگر پنوماتیک از لحاظ ساختاری ساده است؛ اما هنگام استفاده از آن، حرکت مورد نیاز ابزار (زاویه چرخش، طول سکته) تنها با تعویض متوقف می شود، به عنوان مثال برای هر درجه تحرک فقط دو موقعیت وجود دارد. درایو هیدرولیکی جمع و جور است و به شما اجازه می دهد تا با دقت بسیار عالی کنترل کنید. درایو الکتریکی نیاز به استفاده از گیربکس های پیچیده بدون عقب است، اما با این حال، آسان تر برای حفظ و ارائه عملکرد و دقت بالا است. این نوع درایو به عنوان یک قاعده در روباتهای جوش استفاده می شود. موتور پنوماتیک در روبات های صنعتی برای مونتاژ قطعات، بارگیری و تخلیه، حمل و نقل و انبارداری استفاده می شود.

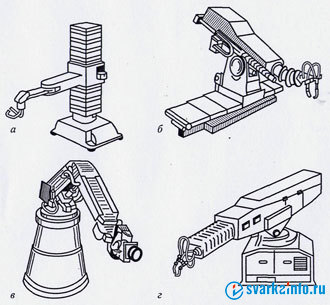

علاوه بر ماژول های خطی و چرخشی در شرکت های صنعتی اروپا برای کار برش جوشکاری و گاز، روبات هایی با شش درجه آزادی با ظاهر طراحی متفاوت مورد استفاده قرار می گیرند (شکل 169). برای جوشکاری در محیط گاز محافظ از سازه های فلزی بزرگ، روبات های پورتال نوع استفاده می شود، ساخته شده در سیستم مختصات دکارتی با دقت موقعیت ابزار ± 0.35 میلی متر. ربات "Horizontal-80" (فرانسه) یک درایو هیدرولیکی، مختصات استوانه ای، دقت ± 0.3 میلی متر دارد. ربات "Jolly-80" (ایتالیا) با یک درایو الکتریکی مجهز است، مختصات استوانه ای است، دقت آن ± 0.5 میلی متر است. ربات اهرمی 6CH (USA) دارای یک سیستم کنترل هیدرولیکی است که در یک سیستم مختصات انترپو مورفیک ساخته شده و دقت موقعیت 1.27 میلی متر است. ربات Polar-6000 (ایتالیا) با یک درایو هیدرولیکی مجهز شده و در سیستم مختصات کروی با دقت ± 1 میلیمتر کار می کند.

سیستم های کنترل جنبش ابزار ربات به چرخه، موقعیت و کانتور تقسیم می شوند.

سیستم چرخه ساده ترین است، زیرا دو موقعیت معمولا برنامه ریزی می شوند: آغاز و پایان حرکت ابزار. در روبات هایی با کنترل چرخه ای، محرک های پنوماتیک به طور گسترده ای مورد استفاده قرار می گیرند.

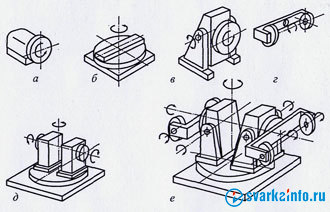

شکل 168. سیستم طرح بندی ربات های متحرک:

یک - بلوک های معمولی و طرح آنها یک ربات؛ ب - نمونه هایی از ترکیبی از بلوک ها، ارائه تعداد دیگری از درجه آزادی

شکل 169. طراحی روبات هایی با شش درجه آزادی:

a - "Horizontal-80" (فرانسه)؛ ب- "Jolly 80" (ایتالیا)؛ در - اهرم 6CH (ایالات متحده آمریکا)؛ g - "Polar-6000" (ایتالیا)

سیستم کنترل موقعیتی نه تنها ترکیبی از دستورات را تعیین می کند، بلکه موقعیت تمام لینک های ربات را نیز فراهم می کند، برای اطمینان از دستکاری های پیچیده با تعداد زیادی از نقاط موقعیت استفاده می شود. در این مورد، مسیر ابزار بین نقاط مختلف کنترل نشده است و ممکن است از خط مستقیم متصل کردن این نقاط متفاوت باشد. با این حال، تکمیل حرکت در هر نقطه با دقت داده شده تضمین شده است. یک سیستم یک موقعیت موقتی است اگر آن را برای متوقف کردن ابزار در انتهای هر حرکت فردی (در هر نقطه) فراهم کند. چنین سیستمی برای جوشکاری مقاومتی مناسب برای عملیات مونتاژ و حمل و نقل مناسب است.

چند موقعیت سیستم کنترل فراهم می کند برای عبور از نقاط میانی بدون توقف در حالی که حفظ سرعت مورد نظر. با یک فرکانس کافی از نقاط متوسط، چنین سیستم کنترل برای حرکت ابزار در طول یک مسیر از پیش تعیین شده فراهم می کند و بنابراین می تواند برای جوشکاری قوس استفاده شود. با این حال، در این مورد، معرفی برنامه به حافظه ربات نیاز به سرمایه گذاری قابل توجهی از زمان.

سیستم کنترل کانتور حرکت را به صورت یک مسیر یا کانتور پیوسته تنظیم می کند و در هر لحظه از زمان نه تنها موقعیت لینک های دستکاری را تعیین می کند، بلکه بردار سرعت حرکت ابزار می شود. این سیستم به وسیله تعریف دو یا سه نقطه از بخش های مسیر، به ترتیب، حرکت ابزار را در یک خط مستقیم یا یک دایره انجام می دهد. این آموزش آموزش روبات را بسیار ساده می کند، زیرا بخش های مختلف مسیر را می توان با قوس های دایره ای و بخش های خط مستقیم تعبیه کرد. ربات های کنتراست برای جوشکاری قوس و برش حرارتی.

برنامه انجام عملیات جوش قوسی معمولا توسط اپراتور در حالت یادگیری وارد حافظه ربات می شود. اپراتور بطور دائم مشعل را به نقاط کنترل قبلي شناسایی می آورد و مختصات خود را به سیستم کنترل وارد می کند که نشان دهنده ماهیت مسیر بین آنها است: یک خط مستقیم یا قوس. در همان زمان، سرعت مشعل و سایر پارامترهای حالت جوشکاری وارد سیستم حافظه می شوند. با تولید سریال، ربات در اولین مونتاژ جوشان آموزش داده می شود.

در شرایط تولید مقیاس کوچک، انحراف ابعاد در هنگام انتقال از یک گره سری به یک دیگر می تواند قابل توجه باشد، بنابراین شما باید هر گره سری را برنامه ریزی کنید. در این شرایط، از روبات ها با شیوه ای متفاوت از یادگیری استفاده کنید. اپراتور یک نوک مخصوص بر روی مشعل قرار می دهد و لامپ را در امتداد مفصل به صورت دستی حرکت می دهد و لبه های قطعات جوش را لمس می کند. سیگنال ها از سنسور، ثابت حرکت نوری، به صورت سیستم مختصات نقاطی که در یک فاصله مشخص قرار گرفته اند، به سیستم کنترل وارد می شوند. زمان آموزش ربات خیلی کمتر از زمان جوشکاری است که اجازه می دهد برنامه را به صورت جداگانه بر روی هر نسخه از محصول قرار داده شود. روبات هایی از این نوع آموزش در هنگام جوشیدن اتصالات طولانی در سازه های ورق بزرگ یا با تغییرات مکرر محصولات استفاده می شود. در این مورد، درزها باید زاویه دار باشند، T شکل یا بافتی با یک شیار مشخص، به طوری که هنگام آموزش نوک حرکت می کند دقیقا در امتداد مفصل.

یک روبات صنعتی اغلب ابزار دستکاری است. بسته به هدف، یک دستگاه گیرنده، انبردست جوشکاری برای جوش نقطه ای، یک مشعل برای جوشکاری قوس در گازهای محافظ، یک مشعل برش برای برش حرارتی و غیره بر روی بازوی روبات نصب می شود.

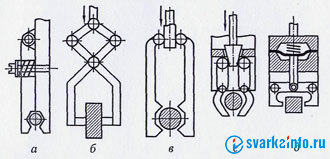

دستگاه های گیرنده برای دسته بندی و نگهداری قطعات یا ابزار و همچنین موقعیت آنها در فرآیند عملیات های فنی استفاده می شود. با توجه به اصل عمل، آنها می توانند مکانیکی، خلاء، مغناطیسی، پوشش الاستیک و غیره باشند. اقلام چنین تصادفی هنگام دستکاری اشیاء جرم کوچک استفاده می شود. برای آزاد کردن جسم با استفاده از کشش های ویژه. دستگاه های مجهز به گیربکس مکانیکی به طور گسترده ای مورد استفاده قرار می گیرند. حرکت چنگک ها با استفاده از مکانیزم انتقال (اهرم، رک، گوه) از دستگاه پنوماتیک ارائه می شود. برای انجام این کار، از یک موتور پیستونی یا دیافراگم استفاده کنید (شکل 170، d). دستگاه های گیرنده مغناطیسی و خلاء چند منظوره.

دستگاه های گیرش دهنده الاستیک در تولید محصولات شکننده استفاده می شود. هنگامی که هوای فشرده از طریق یک سوراخ در محفظه / محفظه 2 تهیه می شود، فشرده شده و محصول را جذب می کند (شکل 171، I). اگر محصول در پشت سطح داخلی گرفته شود، یک محفظه الاستیک در خارج ساخته می شود. این دستگاه عمل بالا بردن فیش با دوربین های کرنش الاستیک (شکل 171، ب) دارای یک بدن سفت و سخت 1، که در آن ثابت یک منشور 3 و دو اتاق 2. آرایش نامتقارن از های مقوای منجر به این واقعیت است که در هنگام تهیه محفظه هوای فشرده کج شده هستند، گرفتن و نگه داشتن آیتم به منشور. این ترکیب ترکیبی دلخواه از قطعات با دقت را با دست گرفتن راحت می یابد.

شکل 170. نمودار مکانیسم های گیره ساز مانند کنه ها:

a - بهار؛ ب - اهرم در - رک و پینون g - krinleryazhny؛ D - اهرم دیافراگم

شکل 171. طرح های پوشش گیر کشویی کششی:

a - با یک اتاق در حال گسترش داخلی؛ ب - با اتاق های خم کن

1 - مورد؛ 2 - دوربین؛ 3 - منشور

دستگاه های عمل بالا بردن فیش اغلب با سنسورهای تماسی، سنسورهای لغزش و مافوق صوت تلاش ثبت نام و سنسورهای نوری و دیگران ارائه شده است. این اجازه می دهد تا برای تشخیص اشیاء واقع بین فک و خارج در نزدیکی گرفتن.

خطاهای مجموع در ساخت قطعات و مونتاژ مونتاژ، انحراف در دستگاه، اشتباهات در موقعیت بازوی روبات می تواند منجر به نصب نامناسب جوش جوش. بنابراین، برای هدایت سر جوش در امتداد خط تعامل قطعات و اطمینان از فاصله ثابت از مشعل به محصول، سنسورهای مختلف موقعیت جوش استفاده می شود، که در اصل عمل عمل متفاوت است. با توجه به روش یافتن خط جوش، سنسورها به تماس و بدون تماس تقسیم می شوند. تماس با سنسورها (شکل 172) اطلاعات مربوط به محل مفصل، با استفاده از لبه های جوش یا خط همجوشی یک غلتک با لبه را حذف می کند. سنسورهای تماس با غلطک های کپی را می توان به مشعل جوش متصل و یا به طور انعطاف پذیر - از طریق دستگاه مکانیکی کنترل برای حرکت مشعل در جهت درست. سنسورهای پنوماتیک و الکترومکانیکی حاوی یک عنصر کپی - یک پروب است که تحت عمل سیلندرهای پنوماتیک، چشمه یا وزن خود در برابر سطح کپی کردن با نیروی کوچک 1 ... 10 N. فشرده شده در مقابل نقطه جوشکاری یا به سمت آن انجام می شود. تبدیل یک سیگنال مکانیکی به یک الکتریکی توسط الکتروکنترلر، فوتوالکتریک، مقاومت یا ترانسفورمرهای دیفرانسیل انجام می شود. همه این پروب ها با مشعل جوش مسدود شده اند.

شکل 172. حسگرهای موقعیت یابی جوشکار:

a، b، c - پروب؛ g، d - کپی غلطک

سنسورهای بدون تماس عبارتند از تلویزیون، فوتوالکتریک، القایی، پنوماتیک و غیره. سنسورهای تلویزیون اطلاعات مربوط به حرکت مشعل جوش را در حضور لبه ها یا خطوط متضاد هنگامی که توسط روشنگر آنها روشن می شوند (خط اتصال، خط کپی یا خطر، کپی نوار، شکاف) را می گیرند. آنها اطلاعات زیادی در مورد موقعیت و پارامترهای هندسی جوش داده شده ارائه می دهند؛ آنها مدرن و امیدوار کننده هستند. شرایط استفاده از سنسورهای فوتوالکتریک شبیه به سنسورهای تلویزیون هستند، زیرا اطلاعات را از خطوط کنتراست خواندند.

سنسورهای الکترومغناطیسی اطلاعات مربوط به جفت یا سطح محصول را در نتیجه تغییرات پارامترهای میدان مغناطیسی ایجاد شده توسط حسگر دریافت می کنند.

سنسور جوهر افشان پنوماتیک در اصل تغییر فشار در نازل خروجی برای جریان گاز در سطح محصول، نزدیک تر از نازل به سطح، فشار بیشتری به کار گیرند. مقدار زیادی از اطلاعات مربوط به جوشکاری را می توان با استفاده از تابش لیزر تک رنگ برای روشن شدن جوش. در طول یک سنسور چرخش نصب شده بر روی مشعل، اندازه گیری تا 200 انجام شده تا، دادن مدل سه بعدی کامل از یک اتصال جوش داده شده در منطقه در اطراف منطقه جوش. یک نقص کلی در سنسورهای این است که آنها در پایان سرگردان از سیم الکترود به دلیل خم شدن و یا بدتر از سرب فعلی خود را کنترل کنند. بنابراین، یک سیستم امیدوار کننده تر که در آن به عنوان یک سنسور استفاده می شود جوش قوس یا الکترود، که به شما اجازه می دهد به طور مستقیم اطلاعات را در نقطه جوشکاری دریافت کنید. بدون نیاز به ذخیره اطلاعات و ایجاد سیستم های ردیابی با یک مشعل جوش متصل نیست.

مجتمع های فن آوری رباتیک (RTC) مکان های کار مجهز به روبات ها، مناطق یا خطوط نامیده می شود. طرح از RTK بستگی به ماهیت محصول و سریال انتشار آن: کامل RTC به طور معمول شامل یک ربات که جنبش از جوشکاری و محصولات بازوی انجام می دهد، اجازه می دهد به جوش تمام درزهای در موقعیت فضایی راحت ترین.

دستکاری محصول به نظر می رسد که درجه تحرک روبات را تکمیل می کند، با توجه به یک برنامه واحد با آن کار می کند و از همان سیستم کنترل می شود. طیف گسترده ای از فرم های ساختاری محصولات جوشکاری نیاز به دستکاری پیچیده در طی جوشکاری دارد که اغلب با کمک روتاتورهای جوشکاری استاندارد امکان پذیر نیست. بنابراین، هنگام طراحی یک RTK، یک طراحی مدولار دستکاری استفاده می شود. ساده ترین ماژول ها (شکل 173) چرخش محصول نسبت به محور افقی و عمودی را تضمین می کند. نصب ماژول های a در لپ تاپ b دو لایه d را ایجاد می کند که اجازه می دهد محصول را از موقعیت مونتاژ به موقعیت جوش انتقال دهیم. هنگامی که در ماژول ها مونتاژ می شود، یک دستگیره دو طرفه بدست می آید که علاوه بر آن برای چرخش محصول از یک افق به سمت عمودی فراهم می شود. نصب و راه اندازی گام به گام با مکانیزم های چرخش صفحات جلویی بر روی چیدمان g، نه تنها امکان دستیابی به درجه ی بالایی از تحرک را فراهم می کند، بلکه امکان ترمیم محصولات از ابعاد قابل توجهی را در دستکاری ایجاد می کند. بسته به ماهیت عملیات تکنولوژیکی (مونتاژ، جوشکاری) روی چهره های دستکاری، یک دستگاه یا دستگاه مونتاژ برای تعمیر محصول برای جوش نصب می شود.

شکل 173. اصل مدولار چیدمان دستگیره ها:

و - ماژول با چرخش افقی ب - ماژول با چرخش عمودی؛ در - دو بخش manipulator؛ g - عبور D - طرح بندی ماژول ها a و b؛ مجله الکترونیکی ماژول ها

یک مجموعه تکنولوژیک روباتیک ممکن است، به عنوان مثال، از یک روبات نصب شده در پورتال برای جوش اتوماتیک با الکترود مصرفی در مخلوط گازهای محافظ و یک دستگیره دو طرفه تشکیل شود. هنگامی که جوش در سمت راست دستگیره انجام می شود، یک محصول تازه نصب شده نصب شده و در سمت چپ آن محافظت می شود. پس از پایان جوش، ربات به سمت چپ دستگیره حرکت می کند و در جای درست، محصول جایگزین می شود. اگر این دستگیره بر پایه مفصل نصب شده باشد (شکل 173، e)، سپس نیاز به حرکت روبات ناپدید می شود و می توان آن را به طور دائمی نصب کرد.

هنگام استفاده از RTK اقدامات امنیتی برای کارمندان انجام می شود. شرایط اضطراری ممکن است به علت حرکت ناخواسته ربات در طول عملیات و آموزش رخ دهد. بنابراین، در هر مورد لازم است که روبات را هنگامی که فرد وارد فضای کاری می شود را متوقف کند. ربات را غیرفعال کنید، دستگاه های حفاظتی را که براساس تماس، قدرت، اولتراسونیک، القایی، رادار و دیگر سنسورها هستند، غیرفعال کنید.

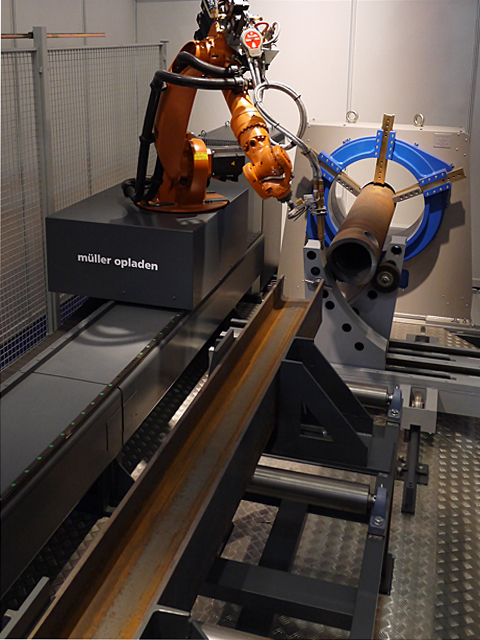

جوشکاری اتوماتیک اغلب با استفاده از روبات های صنعتی که به یک سیستم فن آوری مناسب متصل می شوند، سازمان یافته است.

ربات های صنعتی ماشین آلات طراحی شده برای اجرای مسیرهای مشخص شده توسط نرم افزار است. ربات جوش به طور کامل مجهز به پیاده سازی تمام فن آوری های اصلی است: قوس الکتریکی، تماس نقطه، برش پلاسما، و غیره. در رویکرد استاندارد، یک ربات صنعتی دارای ابزار است که جریان را از طریق دو بخش متصل متصل می کند، روبات مسیری را که در کنار جابجایی خطی، مقادیر نرم افزار نوسان برنامه ریزی شده حرکات مورد نیاز برای تشکیل یک درز.

در طی جوشکاری رباتیک، ربات اسلحه جوش را در طول یک مسیر از پیش تعیین شده حرکت می دهد، پارامترهای تکنولوژیک را کنترل می کند و واکنش به تغییرات آنها، حرکت با دقت بسیار بالا و سرعت پایدار (بهینه) می کند.

عناصر اضافی روباتیک موقعیت هایی هستند که حرکت چرخشی قطعه کار را تنظیم می کنند، به شما اجازه می دهند جوشکاری رباتیک را با استفاده از حرکات طولی انجام دهید تا سطح کار روبات را بالا ببرید و به شما اجازه می دهد تا چندین ایستگاه جوش را با استفاده از یک ربات تکمیل کنید یا قطعات و سازه های بزرگ را تولید کنید.

همچنین در ترکیب سیستم های روباتیک ممکن است شامل چندین روبات هماهنگ عمل کند. با این حال، آنها می توانند به عنوان موقعیت های من استفاده کنند. دستکاری قطعه کار یا تجهیزات اصلی تکنولوژی انجام جوش

شایع ترین مدرن صنعتی ربات های جوشکاری به صنعت خودرو رسیده است. این تعجب آور نیست، زیرا تولید بدن نیازمند کیفیت و عملکرد بالا است. اما استفاده از جوشکاری روبات نه تنها در خودروسازان توصیه می شود. در همه جا، جایی که شرکت نیاز به افزایش بهره وری و کیفیت دارد، در عین حال لازم است که وابستگی آن به کارگران ماهر را بهینه سازی کند یا در آینده نزدیک، معرفی RTK های جوش مورد نیاز است. علاوه بر این، روبات های مدرن برای خریداران روسی به هزینه و رابط کاربری ساده تبدیل شده اند.

یک سوم از روبات های صنعتی تولید شده در جهان، روبات های جوش هستند. چرا؟ مکانیزاسیون اول و اتوماسیون تولید جوشکاری صنعت خودروسازی را مدیون است، که به مجموعه ای پیچیده با حجم زیادی نیاز دارد، بنابراین ربات های جوشکاری به طور گسترده ای در کارخانجات ماشین استفاده می شود. با این حال، رباتیک هنوز ایستاده است. امروزه، راه حل برای شرکت های هر صنعت و هر مقیاس ارائه می دهد. و حتی کمترین تولید نیاز به اتوماسیون جوش. اگر مدیر در رابطه با تولید سریالی، حجم زیاد و حجم قابل توجهی از کارایی شرکت باشد، سپس روبات های جوشکاری مناسب و مقرون به صرفه می باشند. به اصطلاح اتوماسیون کوچک می تواند به طور قابل توجهی گردش کار را بهینه سازی کند. بهره وری از روبات هایی برای جوشکاری، که بخشی از مجموعه های رباتیک (RTC) است، بر سه ستون قرار می گیرد: سریال، انعطاف پذیری و سرعت موقعیت.

چه چیزی به سازنده، اتوماسیون جوشکاری می دهد؟

راندمان بالا سرعت خیلی زیاد نیست، اگر چه روباتهای جوشکاری قوس الکتریکی می توانند در هنگام کار بر روی جوشکاری طولی و خطی، دو برابر سریعتر از جوشکار باشند. یعنی، بهره وری، یعنی عملکرد خوب و صفر رد شدن.

حجم تولید ثابت و برنامه ریزی شده. ربات های جوشکاری مدیریت شرکت را قادر می سازد تا مدیریت پروسه های کسب و کار را به طور موثر تر مدیریت کند.

آزادی عمل مکانیزاسیون و اتوماسیون تولید جوشکاری باعث می شود که هر دو به سرعت تولید را متوقف و تولید را در یک زمان کوتاه آغاز کنند. فضای خالی کاهش می یابد. روبات هایی برای قوس و سایر انواع جوشکاری نسل جدید به گونه ای طراحی شده اند که می توانند به راحتی برنامه ریزی شده برای حل وظایف فوری باشند.

بازپرداخت سریع اتوماسیون جوش که در محل کار معرفی شده است می تواند در عرض شش ماه یا یک سال به خود پرداخت کند.

ربات های جوشکاری - عمر مفید 25 سال!

به طور طبیعی، کارکنان باید از قوانین عملیات پیروی کنند و پیچیده باید به موقع منتقل شوند. تعمیر و نگهداری (معمولا هر 15000 ساعت کار می کند).

ما مجموعه هایی را ایجاد می کنیم که عبارتند از:

- انواع اصلی جوشکاری: MIG / MAG، TIG، WIG، جوش شار، لیزر، پلاسما، تماس، اصطکاک، دو طرفه و غیره ربات های جوشکاری قوس سنتی ترین هستند، اما رباتیک برای انواع جوشکاری وجود دارد.

- تجهیزات مونتاژ و جوشکاری و هادی های تولیدی خود. به طور معمول، اتوماسیون جوش شامل تولید تجهیزات ویژه می شود. واقعیت این است که کارایی روبات برای جوش بستگی به ابزار دارد. این می تواند هر دو دستی و اتوماتیک (یعنی همان رباتیک) باشد. لازم به ذکر است که اتصالات تهیه شده با تجهیزات خودکار از مطالعه حذف شده است. بنابراین، قطعه کار باید با دقت بالا ساخته شود. در عین حال، فرآیند ابزارهای خودکار، کتابچه راهنمای کارآمدتر است.

- عناصر طراحی شده به صورت جداگانه: ستون ها، راهنماهای خطی، موقعیت های بالا، نوار نقاله و غیره. اتوماسیون جوش کاری کار با کیفیت بالا از دستگاه های موقعیت یابی را در نظر می گیرد. سپس بالا، تا چند متر در ثانیه، سرعت حرکت سوپاپ بین جوشکاری. با توجه به این سرعت، چرخه تولید نیز کاهش می یابد. موقعیت و راهنماهای خطی گسترش میدان کار روبات های جوشکاری را افزایش می دهد. با کمک آنها، می توانید چندین ایستگاه جوش را با استفاده از یک ربات تنها تجهیز کنید. هنگام جوش قطعات بزرگ راهنمایی نیز لازم است.

- سیستم های غیر فعال و فعال جستجو، تجزیه و تحلیل و ردیابی اتصالات جوش داده شده و محصولات، که اجازه می دهد تا در نظر گرفتن خطاهای تکنولوژیکی در تولید و مونتاژ قطعات. ما عمدتا از سیستم های پیگیری بدون تماس استفاده می کنیم که براساس تابش لیزر یا مادون قرمز است.

- فن آوری جوشکاری رباتیک. هنگامی که جوش خودکار است، نیازهای خاصی برای فن آوری مورد استفاده برای ساخت یک محصول خاص اعمال می شود. اول از همه، این بالاترین دقت تمام قطعات، موقعیت پایدار جوش داده شده و کیفیت خوب مواد مورد استفاده در جوش است. مهندسین فرآیند ما یک تکنولوژی جوشکاری فردی را بر اساس استانداردهای فعلی و دستکاری کننده های عرضه با مدل های جوشکاری مورد نیاز تولید می کنند.

ما همچنین از مشتریان ما در تمام مراحل مکانیزاسیون و اتوماسیون تولید جوشکاری پشتیبانی می کنیم.

TechnoMatics LLC تنها با تولید کنندگان آزمایش شده با زمان کار می کند، از جمله SCHMALZ، Schunk، ESAB، META، AMF، Demmeler، KEMPPI، Fronius، لینکلن الکتریک، EWM، Air Liquid، Servorobot، IPG Photonics، Precitec و غیره. سفارش در شرکت ما: نه تنها تجهیزات را نصب می کنیم، بلکه کارکنان را نیز آموزش خواهیم داد

روبات ها می توانند برای انواع زیر استفاده شوند: جوشکاری MIG / MAG، جوش WIG، برش پلاسما، جوشکاری لیزر ترکیبی، جوشکاری مقاومت و جوش نقطه ای. توانایی استفاده از یک ربات برای انواع جوشکاری. توانایی استفاده از روبات های مختلف در یک محل کار و از یک کابینه کنترل. استفاده از روبات اجازه می دهد تا برای فرآیند جوشکاری در فضاهای تنگ

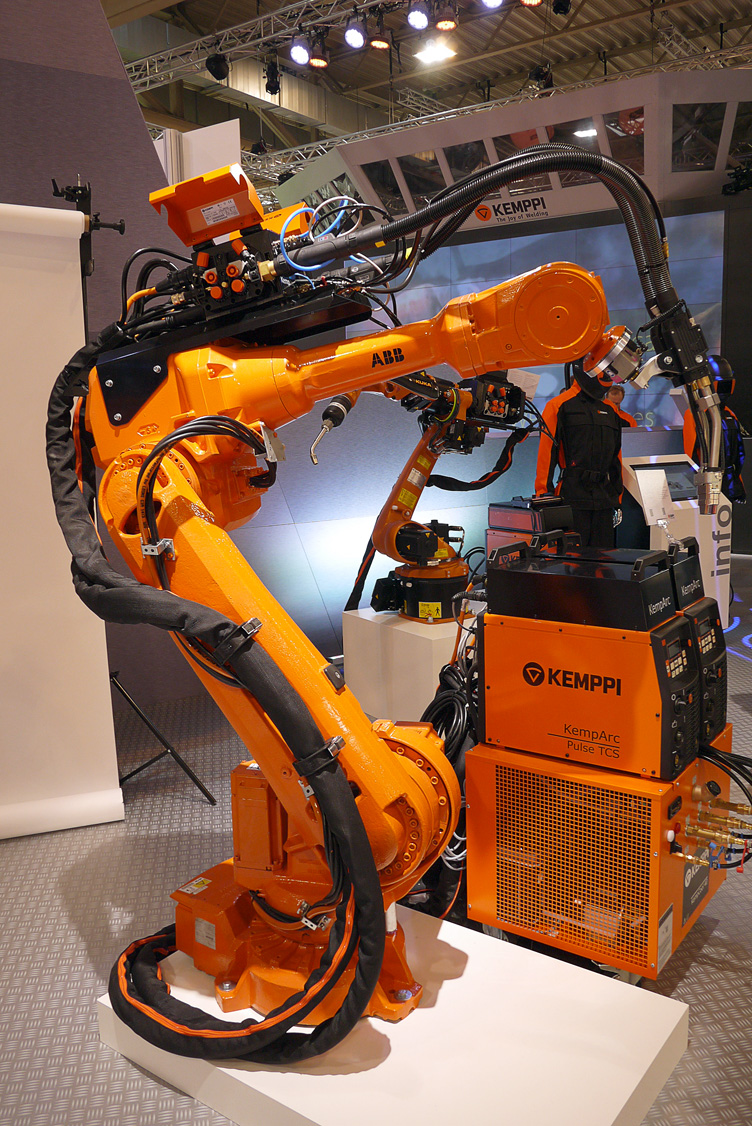

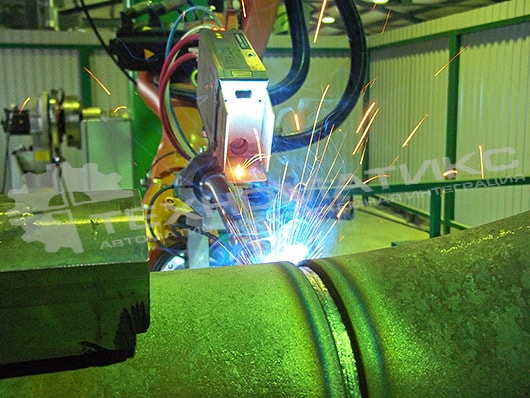

شکل 81 - ظاهر روبات جوش

مزایای استفاده از روبات:

سرعت حرکت و موقعیت

به راحتی بر روی دیوارها و سقف نصب شده است، ایده آل برای استفاده در نقاله ها در ساخت اتومبیل؛

ایده آل برای جوشکاری و برش در شرایط شلوغ و برای کار با قطعات بزرگ؛

مناسب برای جوشکاری MIG / MAG، جوش WIG، برش پلاسما، جوشکاری لیزر ترکیبی، جوشکاری مقاومت و جوش نقطه ای.

ربات صنعتی - کنترل کننده اتوماتیک مجهز به یک سیستم کنترل دیجیتال است. این ترکیبی از انعطاف پذیری بزرگ اجرایی بدن است که تحرک بسیار بالایی را برای دست اندازها دارد و سهولت تعدیل عملکرد توابع حرکتی آنها است. روبات ها برای انجام کارهای مختلف با کمترین مشارکت انسانی در عمل مدیریت طراحی شده اند. آنها اتوماتیک جهانی هستند که سه واحد اصلی را تشکیل می دهند: بدنه های کار - دست ها، کامپیوترهایی که آنها را کنترل می کند، و دستگاه هایی برای جمع آوری اطلاعات در مورد محیط زیست، به روبات می توان به انطباق با آن.

مجتمع جوشکاری مبتنی بر ربات (شکل 45) شامل یک سیستم دست زدن، تجهیزات جوشکاری، دستگاه های کنترل و دستگاه های اندازه گیری سیستم سازگاری هندسی و تکنولوژیکی. سیستم دستکاری به نوبه خود شامل یک دستگیره برای ابزار جوش (مشعل جوشکاری) و یک دستگیره برای محصول برای جوش است. به عنوان بخشی از مجموعه رباتهای تک ربات، ممکن است چند دستکاری کننده برای ابزار و (یا) محصولات باشد. دستگاه های اندازه گیری سیستم انطباق ممکن است با توجه به مشعل یا محصول ثابت یا ممکن است با لینک های اضافی از سیستم دست زدن نقل مکان کرد.

شکل 82 - ترکیب سیستم جوشکاری رباتیک

توزیع توابع بین دستگیره ابزار و دستکاری محصول بستگی به روش انجام حرکات نسبی وسیله جوشکاری و محصول است که با روش جوشکاری، اندازه و وزن محصول، شکل و محل جوش، سازماندهی عملیات جوش و کل تولید تولید تعیین می شود.

روش های زیر برای انجام حرکت نسبی ابزار جوشکاری و محصول توسط سیستم دستکاری ربات امکان پذیر است:

· محصول در طول عملیات تمام طول عمر خود را در فضا تغییر نمی دهد (باقی می ماند یا به طور مساوی بر روی نوار نقاله حرکت می کند) و ابزار جوش تمام حرکات مورد نیاز برای جوشکاری را انجام می دهد. این روش زمانی استفاده می شود که تمام درز ها برای دستکاری کننده (ها) قابل دسترسی باشد یا زمانی که محصول به دشواری هدایت می شود (مثلا با یک نقطه جوشکاری مقاومت بدن بدن)؛

· محصول به طور دوره ای جهت گیری خود را در فضا با استفاده از دستکاری محصول ساخته شده در قالب یک جایگزین یا موقعیت یاب تغییر می دهد، اما در طی انتقال جوش های فردی ثابت باقی می ماند و ابزار جوش تمام حرکات مورد نیاز برای جوشکاری را انجام می دهد (با توجه به جابجایی محصول هنگام تغییر مجدد). این روش زمانی استفاده می شود که تغییر جهت گیری مجدد محصول لازم و کافی باشد در حال حاضر شایع ترین در روباتیک عملیات جوش قوسی؛

· محصول و ابزار جوش به طور مداوم در حال حرکت هستند، اطمینان از حرکت ابزار جوش در طول خط اتصال در حالی که حفظ منطقه جوشکاری در تمام نقاط از درز در یک موقعیت داده شده (به عنوان مثال، پایین تر). این روش نیاز به کنترل هماهنگی بین لینک ها را دارد، هر دو ابزار دستکاری و دستکاری محصول، یعنی سیستم پیچیده ترین سیستم مدیریت این روش برای جوش قوسی از محصولات کوچک و متوسط با جوش های پیچیده بهینه است، زیرا این امکان را به همه نقاط جوشکاری را در موقعیت مطلوب (به عنوان مثال پایین تر) فراهم می کند، زمانی که شرایط جوشکاری شدیدتر، در حالی که اطمینان از بهترین شرایط برای تشکیل جوش، امکان پذیر است؛

· این محصول تمام حرکات مورد نیاز برای جوشکاری را انجام می دهد و ابزار جوشکاری در تمام زمان ها ثابت می شود. به طور کلی، این روش نیاز به استفاده از دستکاری محصول با 5-6 درجه تحرک، به عنوان مثال یک ربات صنعتی به عنوان یک دستکاری کننده استفاده کنید. محدودیت این روش ظرفیت بار ربات های مدرن است. این روش هنگامی که جوش قوس الکتریکی به اندازه کافی سخت و سازنده از فرم جمع و جور که مستلزم اتصالات در جوشکاری در دستگاه های پیچیده و سنگین دستگاه جوش. با این جوش قوس انجام ثابت با استفاده از ثابت ماشین جوشکاری، و تماس نقطه - با کمک یک دستگاه نقطه ثابت یا پیچ و مهره ثابت جوش. مزیت این روش این است که یک ربات صنعتی همانند عملیات بارگیری و تخلیه، و نیز جابجایی و حرکت کمکی انجام می دهد.

پس از ارائه ساختار جوش داده شده (درون طبقه خاصی از ساختارها)، مجتمع ربات های هوشمند جوش داده ای ایده آل، بدون دخالت انسان، دنباله ای از دوخت را انتخاب می کند و برنامه ای از حرکات نسبی مورد نیاز جوش و محصول و همچنین تغییرات پارامترهای فرایند جوش را با توجه به شرایط واقعی در منطقه کاری هر قطعه از محصول و پارامترهای هندسی واقعی اتصال (فاصله، بخش برش، و غیره)، gotovlennogo جوشکاری. با این حال، در حال حاضر در دسترس مجتمع های ربات فن آوری جوش برای مصرف کنندگان می توانید جوش جوشکاری را انتخاب کنید و نیاز به تنظیمات دقیق از برنامه کار است. فقط برخی از مدل های روبات ها می توانند ساده ترین وظایف سازگاری را حل کنند (به عنوان مثال، تنظیم برنامه جابجایی و برنامه برای تغییر پارامترهای حالت برای جبران انحراف های تصادفی خط رابط عناصر جوش داده شده و پارامترهای هندسی اتصالات تهیه شده برای جوشکاری از مقادیر برنامه). همه اینها دامنهی روباتها را برای جوشکاری قوس کم می کند.

ناقص سیستم انطباق (و به ویژه بخش که نیاز به درک اطلاعات در مورد محصول) در مجتمع های رباتیک مدرن است با مشارکت فرد (اپراتور) در ایجاد یک برنامه جوش دقیق جبران می شود. اما حتی در چنین مجتمع های ساده رباتیک، لازم است از ابزارهای بسیار پیچیده فنی با سیستم گسترده ای برای به دست آوردن اطلاعات در مورد وضعیت فعلی تمام عناصر اجزای مجموعه رباتیک و یک سیستم توسعه یافته برای کنترل پیچیده استفاده شود.