جوشکاری لیزر و دیگر تکنولوژی جوشکاری نوآورانه. جوشکاری پرتو

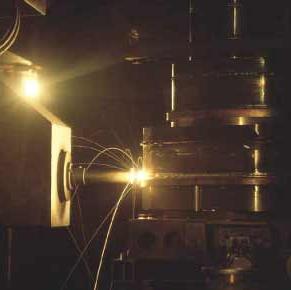

جوشکاری پرتو الکترونی این بر اساس اصل گرمایش و ذوب شدن عناصر متصل است که با استفاده از پرتو الکترون انجام می شود. در نقش امیتر، در این وضعیت، اعمال می شود. این ذرات، مانند یک الکترون را می ریخته است که می تواند به علت میدان الکتریکی سرعت را بگیرد. چنین زمینه ای با سطح بالایی از تنش مشخص می شود. الکترون ها به سرعت بسیار زیاد سرعت می گیرند که می تواند با سرعت نور مقایسه شود. در نتیجه، آنها به یک پرتو ناز متصل می شوند، از رادیاتور به قسمت جوش داده شده متصل می شوند، که به عنوان یک آند عمل می کند.

فرایند جوشکاری پرتو الکترونی می تواند تنها در خلاء انجام شود، با ارزش نه کمتر از 4-10 میلی متر جیوه. هنر اگر این مقدار پایین باشد، بیشتر انرژی باید برای یونیزه کردن و گرم کردن گازهای محیط خارجی استفاده شود. هنگامی که یک آند با الکترون ها ملاقات می کند، دومی انرژی ابتدایی خود را به شکل گرما می گیرد.

جوشکاری پرتو الکترونی

جزء اصلی نصب جوش پرتو الکترونی تفنگ (جوش الکترونیکی) است. این طراحی شده برای دریافت و تسریع الکترون است. علاوه بر این، در خدمت جمع آوری پرتو الکترون است. این اسلحه به طور مستقیم در محفظه خلا قرار دارد، که در آن عنصر جوش داده شده و مکانیسم حرکت دادن بخش قرار می گیرد.

انواع نصب زیر وجود دارد:

- جهانی؛

- تخصصی

- خلاء بالا؛

- خلاء متوسط؛

- محفظه

محدوده جوش پرتو الکترونی

روش فوق برای جوشکاری انواع مختلف فلزات، به ویژه خالص، فعال و مقاوم است. این همچنین برای فلزات حساس به اثرات گازها اعمال می شود. با توجه به این واقعیت که در ساخت اتاق های خلاء با اندازه قابل توجهی دچار مشکلی می شوند، فقط جزئیات کوچک به عنوان شرح داده شده در بالا جوش داده می شود.

خواص مشابه یک جوشکاری پرتو نور منسوج دارد که با استفاده از یک لیزر انجام می شود. . پرتو نور که با مقدار انرژی بالا مشخص می شود، می تواند نه تنها فلزات، بلکه سایر مواد را نیز جوش و برش دهد. این فرایند بدون خلاء انجام می شود.

مانند هر نوع دیگری از جوشکاری پرتو الکترون دارای مزایا و معایب.

مزایا عبارتند از:

- به این ترتیب، فلزات را می توان در یک زمان جوش داده و ضخامت آن در محدوده 0.1 تا 200 میلی متر باشد؛

- در مقایسه با روش قوس، پرتو الکترون از انرژی بیش از 10 برابر کمتر استفاده می کند؛

- این روش توسط عدم غلظت فلز مذاب توسط گاز مشخص می شود.

معایب اصلی جوشکاری الکترون جوشکاری، نیاز به ایجاد یک خلاء است.

ماهیت اثر الکترون-پرتو تبدیل انرژی جنبشی یک پرتو الکترون جهت در ناحیه درمان به گرما است. جوشکاری پرتو الکترونی (به ترتیب ELS) با ذوب شدن لبه های فلز پایه با جریان متمرکز الکترونها که توسط یک میدان الکتریکی شتاب می شود با اختلاف پتانسیل ≥ 1 ... 100 کیلوبایت انجام می شود. به عنوان یک نتیجه، پرتو الکترون در منطقه درمان دارای چگالی بالایی است. با توجه به این شاخص، پرتو الکترون به طور معنی داری بیش از منابع جوشکاری گرما (الکتریکی) است و دوم تنها برای لیزر است (جدول 1). فلز جوش، همانند سایر روشهای جوشکاری فیوژن، یک ساختار بازیگران دارد.

الکترونها با انرژی کافی بالا می توانند به ماده ای که به یک عمق خاص پردازش می کند نفوذ کنند. حداکثر عمق که یک الکترون عبور می کند از طریق از دست دادن انرژی آن بستگی به ولتاژ شتاب دهنده و تراکم مواد مورد پردازش است و می تواند توسط وابستگی بیان شود δ = 2.35 10 -12 U 2 / ρ، جایی که δ - عمق نفوذ، سانتی متر؛ U - ولتاژ شتاب دهنده، B؛ ρ چگالی مواد پردازش، g / cm3 است. بنابراین، برای فولاد با تراکم 7.8 g / cm 3 در U = 60 کیلو ولت δ ≈ 12 میکرون در نتیجه، انرژی پرتو الکترون به گرما در داخل یک لایه سطحی نازک تبدیل می شود. تعامل پرتو الکترونی با ماده پردازش می کند تعدادی از پدیده هایی که بر طراحی و ساخت ماشین آلات جوش تاثیر می گذارد. تابش حرارتی و اشعه ایکس، الکترون منفرد، ثانویه و حرارتی کمی از انرژی کسر انرژی پرتو الکترون را برای گرم کردن و ذوب شدن فلز متبلور می کند. مقادیر کارایی موثر در جوشکاری الکترون جوشکاری حدود 0.85 ... 0.95 است. بنابراین، پرتو الکترون با دیگر منابع جوشکاری انرژی مورد استفاده برای جوشکاری فیوز، که بیشترین کارآیی آن است، مقایسه شده است.

هنگامی که در معرض پرتو الکترون با چگالی نسبتا کم توان (تا 1 10 5 W / cm 2)، فرآیند جوشکاری پرتو الکترونی شبیه فرآیند معمولی است جوشکاری قوس الکتریکی. نفوذ عمیق و در قسمت مقطع نزدیک به شکل به نیمکره محدود است. چنین فرایندی برای جوش کوچک ضخامت (تا 3 میلیمتر) استفاده می شود.

جدول 1. چگالی قدرت در نقطه حرارت منابع جوشکاری گرما.

انتقال از جوش ضخامت کوچک به جوشکاری تک ضایعه فلزی با ضخامت های بزرگ با دستیابی به چگالی قدرت بحرانی Q * 2، ارزش آن برای اکثر فلزات q * 2 = 10 5 ... 10 6 W / cm 2 انجام می شود. در این حالت، قدرت موثر پرتو الکترون دیگر نمی تواند با هدایت گرما به فلز هدایت شود، و هنگامی که بخشی از فلز تبخیر می شود، تعادل حرارتی سطح گرمایش اتفاق می افتد.

شکل 1. شکل متقاطع شکل جوش جوش در فلز ساخته شده توسط یک پرتو الکترون: H، B، A - عمق، عرض و تقویت درز؛ B، - عرض جوش در سطح O، 368H، i.e. در سطح H / E، جایی که e پایه ی لگاریتم طبیعی است.

هنگامی که تراکم قدرت پرتو الکترونی تا 10 5 ... 10 7 W / cm 2، تبخیر قابل توجهی از فلز در ناحیه تاثیر آن ایجاد می شود، سطح حمام به شدت خم می شود و یک کانال بخار پویا در مایع فلزی به عمق حمام شکل می گیرد. شکل گیری این کانال عمدتا به دلیل فشار خروج فلز متخلخل است. چگالی قدرت پرتو بیشتر، گرم شدن سطح استخر جوش و قدرتمندتر انرژی پرتو الکترون است که از طریق ضخامت کامل فلز قابل جوش داده می شود. در این محدوده از چگالی قدرت، قرار گرفتن در معرض پرتو الکترون توسط پدیده "خنجر" یا نفوذ عمیق، با نسبت نفوذ به عرض آن تا 10: 1 یا بیشتر مشخص می شود (شکل 1). غلظت بالای انرژی در پرتو اجازه می دهد تا جوش فلز در یک تک عبور تا 200 ... 300 میلی متر ضخامت و برای به دست آوردن، در سرعت های بالا جوشکاری پرتو الکترونی، باریک و عمیق با یک منطقه کوچک حرارت تحت تاثیر قرار. مقطع عرضی دارای دیوارهای ضخیم و یا موازی جانبی است که ضمانت حداقل تغییر شکل زاویه ای است.

ویژگی اصلی شکل گیری کانال نفوذ در جوشکاری پرتو الکترونی پس از رسیدن q 2\u003e q * 2 این است که این فرایند در طبیعت خود نوسانی است. در طول تشکیل جوش، دو نوع فرایند دوره ای مشاهده می شود: تبخیر دوره ای به علت عمیق شدن پرتو الکترون به فلز (با فرکانس نظم واحدهای و ده ها کیلوهرتز) و نوسانات فلز مایع در استخر جوش به علت دوره "دیوار" دیوار جلو (با فرکانس در حدود ... 100 هرتز).

جوشکاری پرتو الکترونی عمدتا در خلاء بالا (10 -2 ... 10 -3 Pa)، کمتر در محدوده فشار 1 ... 10 -1 Pa انجام می شود. خلاء بالا به عنوان یک مولد موثر پرتو الکترون و عبور آن بدون مواجه (به علت عدم برخورد الکترونی با مولکول های هوا باقی مانده) به محصول جوش داده شده است و برای ایجاد یک محیط شیمیایی غیر ضروری حاوی ناخالصی های مضر (هیدروژن، اکسیژن، نیتروژن) در 10 -100 بار کوچکتر از آرگون بالاترین درجه در فشار اتمسفر. این اجازه می دهد تا در هنگام جوشکاری و آلیاژهای شیمیایی فعال خود، مانند زیرکونیوم، مولیبدن، نایوبیوم و غیره، کیفیت بالا به دست آید.

هنگامی که فشار در اتاق جوشکاری به 1 ... 10 Pa افزایش می یابد، پراکندگی پرتو الکترون در فضای رانش به محصول قابل توجه است که طول امتزاج پرتو را در طول جوشکاری پرتو الکترونی محدود می کند. با ناقص غیر مغناطیسی، پراکندگی پرتو بسیار بزرگ است و امکان برداشتن قطعه تفنگ از 10 تا 30 میلی متر وجود ندارد.

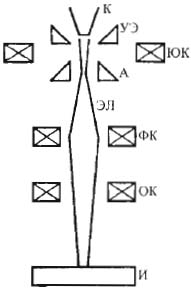

عکس 2. تفنگ پرتو الکترونی: K - کاتد؛ UE - الکترود کنترل انگلستان - تنظیم کویل؛ و - آند؛ EL - الکترون پرتو؛ FC - کویل تمرکز OK - انحراف کوئل؛ و - محصول جوش داده شده.

برای جوشکاری معمولا استفاده از پرتوهای الکترونی استوانه ای مخروطی متخلخل متقاطع متقارن است. شکل گیری یک پرتو الکترونی قدرتمند با ابعاد کوچک عرضی توسط یک اسلحه الکترونی جوشکاری با یک منبع ولتاژ بالا و سیستم های کنترل انجام می شود. طرح برای به دست آوردن پرتو الکترون در شکل 1 نشان داده شده است. 2

کاربرد صنعتی.

جوشکاری پرتو الکترونی روش امیدوار کننده تر ترکیب محصولات از مواد نسوز و شیمیایی و فلزات (آلیاژها) است. محصولاتی که از مواد گرما سخت تهیه می شوند، زمانی که درمان گرمائی نامطلوب، دشوار یا غیرممکن است؛ محصولات پس از ماشینکاری نهایی برای اطمینان از حداقل تغییر شکل جوش؛ طیف وسیعی از سازه های ضخیم و ضخیم سازه ای اهداف مسئول.

کاربردهای صنعتی پرتوی جوشکاری پرتو الکترونی در جهان در صنعت هوافضا؛ قدرت هسته ای؛ مهندسی انرژی؛ ساختمان توربین؛ الکترواسکول، دستگاه و تولید رله؛ صنعت خودرو و غیره

روش جوشکاری الکترونی.

همانطور که توسط سالهای تجربه نشان داده شده است، جوشکاری پرتو الکترون با موفقیت انجام می شود (و به طور گسترده ای در عمل) در موقعیت پایین تر، در طرف، در حال افزایش است. جوشکاری در موقعیت پایین (به عنوان مثال یک پرتو الکترونی عمودی) به صورت بدون پوشش و همچنین بر روی پوشش انجام می شود و در خدمت به فولاد با ضخامت 40 میلی متر، آلومینیوم و آلیاژهای تیتانیوم تا ضخامت 80 میلی متر می باشد. جوش در طرف و در حال افزایش است با پرتو الکترونی افقی برای فلزات هر ضخامت بدون پوشش. برای جلوگیری از عبور مایع فلزی از استخر جوش، نوار محدود کننده نصب شده است.

آماده سازی نحوه ترکیب سطوح قطعات و همچنین قطعات خود تحت جوش پرتو الکترونی، دارای ویژگی های متعددی است که عمدتا به دلیل وجود خلاء در جوشکاری و منبع حرارت خاص (به عنوان مثال، جریان باریک از ذرات شارژ) است.

برای اطمینان از کیفیت بالای سطوح مشترک جوش، هر دو خارجی و داخلی (هنگامی که نفوذ از طریق) سطوح قطعات در فاصله ≥100 و ≥20 میلی متر از لبه، به ترتیب، جوشکاری، به ترتیب، فلزات ضخیم و نازک باید از مواد نگهدارنده، خاک، زنگ و فیلم اکسید پیش از تمیزکاری به صورت مکانیکی انجام می شود و تمیز کردن نهایی بسته به نوع فلز جوش داده می شود و درجه زبری سطح با روش های مختلف فیزیکی و شیمیایی تمیز می شود. به طور مستقیم قبل از جوشکاری، سطح بیرونی قطعات قابل جوش در ناحیه اتصال و سطوح متحرک (که ممکن است از طریق شکاف در مفصل باشد) را می توان با پرتو الکترونی اسکن کم قدرت تمیز کرد. در این مورد، پرتو باید کمی سطح ذوب شدن را تمیز کند و شکاف در مفصل را پر نکند. برای تمیز کردن یک یا دو بار عبور کنید.

جوشکاری پرتو الکترونی یک گذرا نیازی به برش لبه ندارد. در عین حال، الزامات خاصی برای عرض فاصله در مفصل وجود دارد. فاصله پراکندگی مجاز بر روی فلزات c δ ≤20 ... 30 میلیمتر هنگام جوشکاری بدون افزودنی 0.1. . .0.2 میلی متر، ج δ \u003e 30 میلی متر برابر با 0.3 میلی متر است. شرایط بدتر و بالاتر از تغییر شکل قابل قبول محصول، الزامات بالاتر به حداقل عرض فاصله اعمال می شود.

برش لبه قطعات مورد استفاده در جوشکاری پرتو الکترونی تنها در موارد ضروری برای بهبود کیفیت شکل گیری جوش و اطمینان از عملکرد قابل اعتماد سیستم های ردیابی اتوماتیک برای مفاصل استفاده می شود.

نقص های خاص در جوش در طول جوشکاری پرتو الکترونی.

ویژگی های فرآیندهای هیدرودینامیکی، حرارتی و تغییر شکل در شکل گیری جوش در جوشکاری پرتو الکترونی منجر به تشکیل نقص های خاصی می شود که ویژگی های عملکرد مفاصل را کاهش می دهد.

شکل 3. نمودار رفتار رفتار کانال در جوشکاری پرتو الکترونی: a - کانال از مایع آزاد است. ب - انعکاس موج مایع فلزی از قسمت دم حمام؛ در - بستن کانال.

در اثر سیلاب دوره ای از پایین کانال پارادایامیک، نفوذ ناهموار با تشکیل یک اره ساقه از قسمت پایین تر مرز منطقه بازیگران، شکل گیری منافذ و سوراخ های کوچک، به ویژه در قسمت ریشه جوش، به دلیل عدم وجود یک فلز مایع در نرخ کریستالیزاسیون بالا و یک منطقه بازیگران کوچک اندازه مشاهده شده است.

ریشه درخت دارای ساختار معمولی سنبله است. هر پیک در ریشه ی درز به مقیاس روی سطح یقه مربوط می شود، به عنوان مثال برای جوش در EBW، ساختار لایه ای معمولا مشخصه است.

برای جلوگیری از نقص های ریشه، لازم است که یک کانال پارادایامیک با بخش پایین و به طور گسترده ای از کانال تشکیل شود. تغيير شکل کانال با تغيير شکل توزيع چگالی قدرت پرتو الکترون در ناحيه جوشکاری، به وسيله، توسط پرتو دايره ای اسکن می شود. گسترش ریشه یقه همچنین باعث کاهش خطر عدم همجوشی قطعات قابل جوش شدن به علت ظهور میدان های مغناطیسی باقی مانده یا القا شده است.

در محدوده ی درزمینه ی طول کامل، با توجه به غرق شدن گرما طبیعی در محل اتصال کریستال های ضد رشد و غلظت ذرات با ذوب پایین، یک منطقه از مقاومت کاهش می یابد که با تشکیل آنها می تواند رخ دهد. گاهی اوقات آنها خطوط مرزی نامیده می شوند. ارتفاع آنها معمولا 2 ... 15 میلی متر و عرض 0.1 ... 0.3 میلی متر است. همچنین باید سفتی بالا مفصل را در هنگام جوش با ضخامت های زیادی اندازه گیری کرد.

با افزایش سرعت جوش (در q 2 = const)، عمق کانال افزایش می یابد. در خروجی کانال، کانال ممکن است با فلز مایع فرو ریخت و حفره ممکن است شکل بگیرد (شکل 3).

نقایص خاص EBW همچنین باید انحراف کانال نفوذ از خط اتصال را به دلیل انحراف پرتو با ماندگاری باقی مانده باشد. برای از بین بردن این نقص، تخلیه اولیه از محصول جوش داده شده انجام می شود.

از آنچه که در اینجا آمده است، این بدان معناست که هندسه و کیفیت جوش در EBW بیشتر قوی تر از روش های جوشکاری قوس هستند.

تکنیک های جوشکاری.

برای بهبود کیفیت درز و بهبود عملکرد فرایند EBW، تعداد زیادی از روش های تکنولوژیکی توسعه یافته و کاربرد یافته است. بیشترین مورد مطالعه و تایید آنها عبارتند از: تشکیل یک درز با نفوذ کامل واجب؛ جارو کردن و شیب پرتو؛ مدولاسیون جریان پرتو؛ پر کردن مواد پرکننده؛ استفاده از پد؛ جوش پرتو جابجا شده و "تقسیم" پیاده روی و پیش چسباندن عبور می کند. روش های مورد مطالعه و به خوبی متمرکز، اما به طور گسترده ای استفاده نمی شود، دو طرفه و جوش محدود است. تکنیک های پیشرفته را در نظر بگیرید.

نفوذ کامل جوش داده شده - قابل اطمینان ترین و ساده ترین راه برای از بین بردن نقص های ریشه، تغییر شکل زاویه ای به حداقل رساندن، احتمال ایجاد پوسته و منافذ را با توجه به شرایط بهبود دگرسانی فلز متال جوش کاهش می دهد. هنگام جوشکاری در موقعیت پایین، این روش برای پیوستن به فلزات با استفاده از δ < 40 мм, а пpи сварке горизонтальным электронным пучком c δ ≤ 400 میلیمتر در مورد دوم، برای جلوگیری از عبور مایع فلزی از استخر جوش، نوار محدود کننده در امتداد لبه پایین مفصل نصب شده است.

پرتو الکترون الکترونیک. چنین پرتوهای پرتوها به طور گسترده ای مورد استفاده قرار می گیرد: X-shaped، longitudinal، transverse، circumferentially، in ellipse، arc، etc. با دامنه ترتیب قطر پرتو، با فرکانس تا 1 ... 2 کیلوهرتز.

تأثیر جابجایی در تغییر در لحظه و میانگین در طول توزیع دوره چگالی قدرت پرتو الکترون به دست می آید. پیکربندی استخر جوش و طبیعت فرایندهای هیدرودینامیکی بر این اساس تغییر می کنند. به همین دلیل، هنگام جوشکاری فلزات با ضخامت زیاد، قطر به میزان قابل توجهی گسترش می یابد و کانال در استخر جوش ثابت تر است، که تأثیر مثبتی بر پایداری شکل گیری جوش ها دارد: اسپلش فلز مذاب را کاهش می دهد و مانع خروج از ذرات از حمام می شود. با تغییر شکل درز، تمایل به ترک خوردگی، حفره های پیشرفته و نقص های ریشه کاهش می یابد.

جوشکاری پرتو الکترونی. هنگام جوشکاری فلزات ضخیم تر، توصیه می شود که انعطاف دائمی پرتو الکترون را در جهت حرکت آن در طول محصول اعمال کنید. در عین حال می توان از جبهه بلوری S شکل جلوگیری کرد، برای بهبود شرایط دگرسانی فلز مذاب هنگام جوشکاری در موقعیت پایین تر و ارائه قالب قالب مایع فلزی از عمق حمام هنگام جوشکاری به سمت بالا. در مورد دوم، تقریبا همان شرایط کریستالسیون ذوب در کل عمق استخر جوش ایجاد می شود. به طور تجربي مشخص شد که زاويه نفوذ پرتو 5 ... 7 درجه باشد. این تکنیک اجازه می دهد تا تعداد اختلالات و منافذ را کاهش دهد.

مدولاسیون جریان پرتو الکترون. برای کاهش ورودی گرما هنگام جوشکاری ورق نازک (تا 1 میلیمتر) و نیز انجام جوش نقطه ای، مدولاسیون پالس جریان پرتو الکترون با فرکانس 1 ... 100 هرتز معمولا استفاده می شود. در طی جوش جوشکاری، فرکانس پالس و سرعت جوش انتخاب می شوند به طوری که اجزای ذوب شده فردی یکدیگر یکدیگر را هموار می کنند. مدولاسیون پرتو برای جلوگیری از ایجاد ترک ها، برای اطمینان از امکان جوش قطعات نازک دیواره های کوچک استفاده می شود.

تلاش های زیادی برای اعمال مدولاسیون جریان پرتو در جوشکاری فلزات ضخامت متوسط و بزرگ انجام نشده است نرم افزار گسترده با توجه به پراکندگی شدید فلز، تخریب قابل توجهی در هر دو طرف سوراخ وجود دارد.

جوشکاری پرتو الکترونی با افزودنی. این روش گاهی برای آلیاژ فلز جوش استفاده می شود، برای بازگرداندن غلظت مورد نیاز از عناصر به راحتی تبخیر در جوش، و به طور گسترده ای، با شکاف های زیادی در مفصل و اصلاح نقص جوش.

کیفیت مواد خام برای تغذیه مداوم در فرآیند جوشکاری از میله ها، نوارها، سیم جامد یا خرد شده، گلوله ها و پودر استفاده می کند. بزرگترین کاربرد صنعتی جوشکاری با سیم فلزی پرانتز با قطر 0.8 ... 1.6 میلی متر، مخصوصا برای تعمیر جوش ها است. معمولا سیم در حمام جوشکاری در عقب پرتو الکترون با زاویه 15 ... 450 به محور طولی آن وارد می شود. در این حالت، حالت تغذیه انتخاب شده است به طوری که بخشی از سیم در فلز مایع حمام ذوب شده است، و برخی - به طور مستقیم توسط پرتو الکترون.

با شکاف متغیر در اتصال، پیشنهاد شد از سیستم های کنترل اتوماتیک سرعت فید و مواد پرکننده استفاده شود. پارامتر "نظارت" توسط چنین سیستمی، یا عرض عرض، یا عرض یا ارتفاع آرماتور است.

اغلب یک لایه نازک از مواد دیگر انتقال دهنده به شکل یک نوار، گرانول یا پودر برای آلیاژ کردن فلز جوش در بین سطوح متحرک قطعات قرار دارد. یک لایه ماده انتقال نیز می تواند توسط اسپری کردن، رسوب، یا با پوشش روی سطوح متصل به آن اعمال شود. ضخامت لایه مواد انتقالی به شکل یک ورقه باید برابر با قطر پرتو الکترون باشد و در مورد آن می تواند 10 میلی متر باشد. این نوع تکنیک اجازه می دهد تا یکنواخت ترین آلیاژ کردن فلز جوش.

هنگام جوش بر روی یک پوشش آلیاژ، حذف همزمان نقاط ریشه در پوشش به طور همزمان تضمین می شود. به دلیل انتقال شدید فلز مایع از عمق حمام به سطح آن، دوخت یکنواخت از درز حاصل می شود. ضخامت پوشش باید ≥20 ... 25٪ از عمق کل درز داشته باشد.

جوش با استفاده از پد آلیاژ نیز ممکن است. ضخامت آن نباید از ارتفاع تقویت درز بیش از حد باشد. محدوده این اصلاح تکنیک توسط عدم وجود یا مشکل کنترل موقعیت پرتو الکترون نسبت به مفصل محدود شده است.

جوشکاری پراکنده. برای بهبود خروجی گاز و بخار از استخر جوش و کاهش شدت پدیده های هیدرودینامیکی در آن، و همچنین کاهش پیچیدگی حذف پوشش، توصیه می شود که فلزات با ضخامت ≥40 میلی متر در موقعیت پایین تر در یک پوشش گرانول یا خرد شده، جوش داده شود. به طور ساختاری، چنین پوشش در قالب یک جعبه فلزی با سوراخ، بسته و مش فلزی ساخته شده است. جعبه با مواد پراکنده پر شده است. انتخاب شده است به طوری که با حمام پخت و پز به پوشش پرکننده می رسد. در این حالت، گاز ها و بخارات از منطقه جوش در فواصل بین ذرات پرکننده و سوراخ های دیوار جعبه حذف می شوند.

جوش با جابجایی عرضی ثابت پرتو الکترون. در جوشکاری و همچنین در جوش جوش فلزات غیرمستقیم، پرتو الکترونی نسبت به سطح تقارن مفصل نسبت به فلز مقاوم تر است. مقدار افست یا محاسبه یا تعیین شده به صورت تجربی است.

افست پرتو نیز در بعضی موارد برای جبران انحراف جانبی آن با یک میدان مغناطیسی طولی (در امتداد جفت) گاهی اوقات ناشی از جوشکاری فلزات و آلیاژهای متفاوتی است.

جوشکاری اسپکترومتر. با استفاده از انحراف پرتو الکترون با جریان پالس (با تغییر قطبیت) یک شکل مستطیلی در سیستم الکترومغناطیسی تفنگ تفنگ، دو یا چند مفصل نزدیک می تواند با نقاط جداگانه یا درزهای مداوم جوشکاری شود. در جوشکاری جوشکاری، دوره نوسان پرتو براساس شرایط ثبات کانال پارادایامیک در استخر جوش انتخاب شده و زمان انتقال پرتو بین مفاصل - از شرایط غیر همجوشی سطح محصول انتخاب شده است. از آنجایی که در اینجا این عدم تطابق در این محور پرتو منفرد و سطح تقارن مفصل وجود دارد، این روش فقط برای جوشکاری فلزات ضخیم کوچک مناسب است.

دستمال با استفاده از ELS مواد فرومغناطیسی لنز مطلوب برای انجام پرتو الکترون، به عنوان استفاده برای این اهداف است روش های قوس جوش منجر به ظهور مغناطیس می شود. ترجیحا پرتو برای انجام تکمیل و مواد گرما سخت شده است.

طول بسته ها باید عملکرد سیستم موقعیت یاب و ردیابی مفصل را تضمین کند. بنابراین، پیچ خوردگی انجام معمولا طول ≤2 0 ... 30 میلی متر است.

روش برای استفاده از پشته در امتداد اتصال از وسط به لبه های آن. تعداد بسته ها توسط طراحی قطعات قابل جوش مشخص می شود.

به عنوان مثال، هنگام انجام حفره ها در تمام عمق جوش، به منظور جلوگیری از وقوع ریزساختار ها به دلیل تغییر شکل های حرارتی در هنگام جوشکاری اتصالات بسته شده، انجام می شود. این درز توسط بخش های جداگانه انجام می شود و در این ترتیب هر بخش بعدی تا آنجا که ممکن است در پشت پیشین قرار دارد. مطلوب است مقاومت در برابر وقفه بین بخش های جوشکاری خاص.

جوشکاری پرتو الکترونی - جوش، منبع انرژی که برای آن انرژی جنبشی الکترونها در یک پرتو الکترونی است که توسط یک تفنگ الکترون تشکیل شده است.

این برای جوشکاری فلزات مقاوم و بسیار فعال در هوافضا، صنعت حمل و نقل هوایی، مهندسی وسایل و غیره مورد استفاده قرار می گیرد. در صورت لزوم، جوشکاری الکترونی نیز برای به دست آوردن جوش های با کیفیت بالا با نفوذ عمیق فلز، برای سازه های فلزی بزرگ استفاده می شود.

تاریخچه

اولین نصب برای جوشکاری پرتو الکترونی در موسسه مهندسی برق مسکو در سال 1958 ایجاد شد. در حال حاضر در دسترس نصب ELU-27، ELSTU-60، MEBW-60، و غیره

اساسی

جوشکاری پرتو الکترونی توسط یک پرتو الکترون در اتاق های خلاء انجام می شود. ابعاد اتاق به ابعاد قطعات قابل جوش بستگی دارد و از 0.1 تا چند صد متر مکعب می باشد.

ذوب شدن فلز در جوشکاری پرتو الکترونی و تشکیل یک منطقه نفوذ به علت فشار جریان الکترون در تفنگ پرتو الکترونی، انتشار گرما در حجم جامد فلزی، فشار واکنشی فلزات تبخیر شده، الکترون های ثانویه و حرارتی و تابش.

جوش با یک پرتو الکترونی پیوسته یا پالسی انجام می شود. در هنگام جوشکاری فلزات ناپایدار مانند آلومینیوم، منیزیم، اشعه های ضربه ای با تراکم انرژی بالا و فرکانس پالس 100-500 هرتز استفاده می شود. این باعث افزایش عمق نفوذ فلز می شود. استفاده از اشعه های پالسی به شما اجازه می دهد ورق فلز نازک جوش داده شود.

در اتاق تشکیل پرتو الکترون، هوا پمپ می شود تا فشار 1 تا 10 Pa. این منجر به حفاظت بالا از فلز مذاب از گازهای هوا می شود.

تکنیک جوشکاری پرتو الکترونی

در جوش پرتو الکترون، تکنیک های زیر برای بهبود کیفیت جوش استفاده می شود:

- جوشکاری پرتو شیب (انحراف از 5 تا 7 درجه) برای کاهش منافذ و عدم انقباض در فلز؛

- جوش با افزودنی برای آلیاژ کردن فلز جوش؛

- جوشکاری بر روی یک پوشش پراکنده برای بهبود عملکرد بخارات و گازها از فلز؛

- جوشکاری بافت باریک؛

- جوشکاری با دو اسلحه الکترونی، با یک اسلحه نفوذ به فلز، و دوم تشکیل ریشه کانال؛

- مراحل اولیه برای تمیز کردن و دگرسانی لبه های فلزات جوش داده شده؛

- جوش دو طرفه به طور همزمان یا پیوسته؛

- اسکن پرتو الکترون: طولی، عرضی، شکل X، دایره ای، در بیضی، قوس و غیره.

- شکاف پرتو برای جوشکاری همزمان دو یا چند مفصل؛

- پرتو جریان فرکانس مدولاسیون 1-100 هرتز. برای کنترل گرما در جوش.

جوشکاری لیزر و سایر مدرن تکنولوژی جوشکاری فرصت را برای تغییر فرآیندهای تکنولوژی استاندارد به طور اساسی و ایجاد طرح های کاملا جدید از واحدهای مختلف را فراهم می کند. نوآورترین انواع جوشکاری که در قرن پیشرفته ما استفاده می شود را در نظر بگیرید.

1 جوشکاری لیزر - جوهر روند و مزایای آن

هنگام انجام عملیات اتصال مواد با یک پرتو لیزر، لیزرهای مختلفی استفاده می شود:

- گاز؛

- حالت جامد؛

- نیمه هادی

فرایند خود را بر اساس این واقعیت است که وقتی انرژی کوآنتا به محصولات جوش داده می شود، این انرژی را جذب می کند و منجر به افزایش دمای سطح قطعات به علت تشکیل گرما می شود.

سیستم های لیزری قادر به تمرکز انرژی کوانتومی بر روی یک قسمت خاصی از سطح هستند، به همین علت، بخش کوچکی از قالب در معرض حرارت شدید قرار می گیرد.

جوشکاری لیزر به شما اجازه می دهد که ساختارهای با ابعاد بسیار بزرگ را به هم متصل کنید، زیرا نیازی به خلاء ندارد. علاوه بر این، استفاده از یک پرتو لیزر با مزایای مهم زیر مشخص می شود:

- به دست آوردن در فرآیند جوشکاری کیفیت بی نظیر اتصالات محصولات از موادی که بسیار جوشکاری شده و بسیار ضعیف با سایر روشهای جوشکاری جوش داده شده است (برای مثال، جوش متداول معمولی با شاخص های کیفیت لیزر مقایسه نمی شود).

- عدم وجود ترک های سرد و گرم بر روی سطح درمان به دلیل این واقعیت است که لیزر فراهم می کند نرخ های بالا از خنک کننده و حرارت دادن فلز (در این مورد، بخش تحت تاثیر گرما اثر گرما نامطلوب)؛

- تنظیم و کنترل آسان پرتو لیزر با استفاده از مجتمع های آینه نوری امکان انتقال اثرات حرارتی را به سخت ترین دشت ها را برای رسیدن به نقاط ساختار فراهم می کند که به این معنی است که جوشکاری می تواند تقریبا در هر مکان انجام شود.

- پرتو لیزر، تشکیل یک ترکیب پایدار را تضمین می کند، زیرا ویژگی های آن تحت تاثیر میدان های مغناطیسی قرار نمی گیرند، همانطور که در طول زمان اشاره شده است جوشکاری با کمک قوس الکتریکی یا پرتو الکترونی.

همچنین لازم به ذکر است که جوشکاری محصولات با استفاده از تجهیزات لیزری حداقل سطح تغییر شکل ساختارها، قدرت منحصر به فرد (تکنولوژیکی) ترکیبات به دست آمده را فراهم می کند.

لیزر گاز استاندارد که در حال حاضر استفاده می شود یک واحد نسبتا ساده است. این در قالب یک لوله ساخته شده است که گاز آن پمپ می شود. این لوله توسط آینههای موازی در هر دو طرف محدود شده است (از یک طرف یک آینه شفاف نصب شده است، از سوی دیگر - کاملا مات). الکترود ها به ساخت و ساز معرفی شده اند، به اصطلاح "الکترون های سریع" بین آنها تشکیل شده است. آنها مولکولهای گاز را ایجاد می کنند که کوبه های نور را ایجاد می کنند و به حالت عادی خود باز می گردند. سیستم های لیزر گازی می توانند به طور مداوم عمل کنند.

تکنولوژی افزودن لیزر می تواند به دو روش انجام شود:

- جوش با گاز محافظ

- جوشکاری در هوا.

اولین تکنولوژی این امکان را برای اتصال فلزات مختلف که قبلا نامناسب برای جوشکاری (فلزات گروه نسوز و غیره) نامیده می شود، می پذیرد.

2 جوش پرتو الکترونی - جوانب مثبت و منفی.

ماهیت تکنولوژی در بهره برداری از انرژی پرتو الکترونی (kinetic) است که در خلاء با سرعت بالا حرکت می کند. مزایای جوشکاری پرتو الکترونی به شرح زیر است:

- مقدار کمی ورودی گرما (در مقایسه با - کمتر از 4-5 بار). این باعث کاهش (و به طور قابل توجهی) درجه تغییر شکل بخش جوش می شود.

- غلظت ورودی گرما به ساختار در سطح بسیار بالایی است. پرتو در این حالت عمق ماده نفوذ می کند و تنها بر روی سطح آن تأثیر نمی گذارد. با توجه به این واقعیت، تکنیک پرتو الکترونی برای اتصال به سرامیک، محصولات ساخته شده از فلزات ضعیف ذوب (به عنوان مثال، تانتالم و تنگستن) استفاده می شود.

- اشباع فلز گرم و مذاب با گازها وجود ندارد، که کیفیت جوشکاری مناسب مولیبدن، زیرکونیم، نایوبیوم و دیگر آلیاژهای فعال شیمیایی را تامین می کند و از دیدگاه تعامل شیمیایی آلیاژها و فلزات فعال است.

معایب تکنولوژی شرح داده شده عبارتند از:

- مدت زمان لازم برای تشکیل در اتاق کار واحد خلاء جوشکاری؛

- احتمال وقوع بالا در مواد با هدایت حرارتی بالا حفره ها و مناطق غیر همجوشی (آنها معمولا به عنوان ریشه درخت تشکیل می شود).

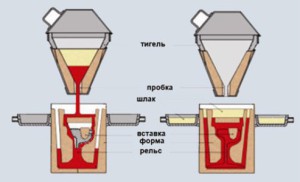

3 ویژگی های فرایند جوش ترمیت

با استفاده از این فن آوری، فلز با یک ترکیب ویژه به نام موریانه ها گرم می شود. اجزای آن عبارتند از:

- اکسید آهن؛

- منیزیم یا آلومینیوم در فرم پودری.

مخلوط مبتنی بر منیزیم برای جوشکاری هسته کابل، تلگراف و سیم تلفن توصیه می شود. همچنین می تواند برای اتصال محصولات لوله قطر کوچک استفاده شود. اما موریانه با اجزای آلومینیومی اغلب برای چدن و آهن استفاده می شود سازه های فولادی، به ویژه، لوله ها، ریل های راه آهن.

این فرآیند جوشکاری بر پایه سوزاندن بر اساس اصل تکثیر خود از عوامل کاهش دهنده و مخلوط اکسید فلزات (اگزوترمی) است. مزایای اصلی آن عبارتند از:

- عملکرد بالا؛

- سهولت عمل؛

- کارایی فرایند

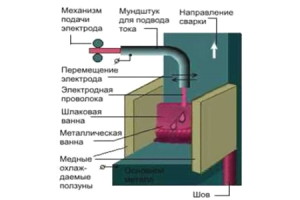

4 جوش الکترود و الکترود برای آن

تکنولوژی بدون درد، که شامل استفاده از گرمای حمام سرباره برای گرم کردن نقطه ذوب مواد است. خود حمام به دلیل گرمایش الکتریکی دمای مورد نیاز را دریافت می کند. با توجه به نوع الکترود مورد استفاده، این تکنولوژی را می توان با یک ذوب ذوب و یک میله جوشکاری مانند سیم یا پلاستیکی انجام داد.

با تعداد الکترودها، جوش الکتروشلاقی تقسیم می شود:

- چند الکتروده

- الکترود تک

- دو الکترود

اغلب نوع توصیف نوع اتصال فلزی برای جوشکاری با ضخامت بیش از 60 و کمتر از 1.5 میلیمتر استفاده می شود.

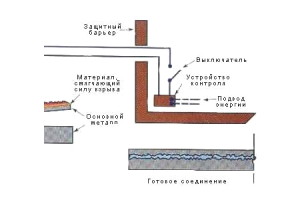

5 انفجار جوشکاری نوآوری امیدوار کننده است.

تکنولوژی که اخیرا ظاهر شد و توسط کارشناسان به عنوان یکی از گزینه های امیدوار کننده برای انجام جوش شناخته شد. جوش انفجاری یک روش اتصال به فلزات تحت تاثیر انرژی است که توسط انفجار یک ترکیب خاص منتشر شده است.

چنین فرآیند جوشکاری معمولا در اتاق های ویژه انفجاری یا در آزمایشگاه های زیرزمینی و باز است که در فاصله دور از امکانات صنعتی و مسکونی واقع شده اند. چنین اقدامات احتیاطی مهم است، زیرا انفجار پراکندگی ناامن قطعات را تشخیص می دهد، احتمال وقوع آشفتگی های لرزه ای وجود دارد (اگر بار اتصال انفجاری به اندازه کافی بزرگ باشد)، اغلب موج ضربه ای است که می تواند هر سازه را از بین ببرد یا سلامت انسان را آسیب برساند.

انفجار رویدادهای جوشکاری به لحاظ نظری شما اجازه می دهید تمام فلزات شناخته شده را در حال حاضر متصل کنید. اما در عین حال لازم است توجه داشته باشید که محصولات جوش خورده می توانند بسیار داغ شوند، که منجر به ظهور مراحل میان متالیک و تشکیل پدیده های انتشار بسیار فعال در ناحیه اتصال می شود.

در قرن با تکنولوژی بالا، مواد با درجه حرارت بالا، مقاوم در برابر حرارت، مقاوم در برابر خوردگی و مقاوم در برابر تابش، بیشتر مورد استفاده قرار می گیرند که برای جوشکاری مورد نیاز است. مانند جوشکاری پرتو الکترونی، که در آن دمای کار منطقه فعال هزار بار بیشتر از روش های سنتی است. دماهای فوق العاده با این نوع جوشکاری به لطف فوتون ها یا الکترون هایی که در یک محفظه خلا حرکت می کنند با سرعت حدود 165،000 کیلومتر بر ثانیه به دست می آید. هنگامی که فلز در چنین سرعت باور نکردنی از ذرات ابتدایی بمباران می شود، به گرما تبدیل می شود که فلز را ذوب می کند.

جوشکاری پرتو الکترونی در یک محفظه مخصوص انجام می شود که از آن هوای پیش تخلیه می شود. ایجاد شده است به طوری که الکترونها انرژی خود را بر روی یونیزاسیون صرف نمی کنند مخلوط گاز و برای به دست آوردن درزهای کامل از فلز بدون ورودی های خارجی. دستگاه پرتو الکترونی، به عنوان این محفظه خلاء نامیده می شود، با یک لنز مخصوص مغناطیسی طراحی شده برای شکل دادن و هدایت جریان الکترون ها مجهز شده است. همچنین برای تامین قطعات جوش در آن یک درب بارگیری وجود دارد.

جوشکاری پرتو الکترونی با جریان متناوب ولتاژ پایین انجام می شود. از طریق یک عنصر فوکوس ویژه (لنز) جریان می یابد، جایی که کاتد با آند قرار گرفته است، بنابراین، یک پرتو الکترون با ویژگی های مشخص شده ایجاد می شود. در تاسیسات کم قدرت یک سیم پیچ تنگستن یا تانتالوم به عنوان کاتد استفاده می شود. و اگر فرایند تکنولوژیکی و خواص فردی مواد جوش داده شده نیاز به قدرت بیشتری داشته باشند، پس از آن کاتدهای ساخته شده از فلزات گرانشی یا هگزابوریدهای لانتانیم که دارای توانایی افزایش یافته برای انتشار الکترون آزاد هستند، استفاده می شود.

با توجه به ویژگی های ساختاری نصب، جوشکاری پرتو الکترونی می تواند با حرکت دادن مواد جوش داده شده عمود بر پرتو ثابت یا برعکس، پرتو می تواند نسبت به قسمت ثابت حرکت کند. همچنین، طراحی برخی از تاسیسات فراهم می کند برای حضور دستگاه های انحرافی خاص، که فرصت های بیشتری برای درز های درز دارد.

این مورد به طور گسترده ای در جوشکاری از آلیاژهای با قدرت بالا و تیتانیوم و همچنین فلزات مانند مولیبدن، تانتالم، نایوبیوم، تنگستن، زیرکونیم، بریلیوم استفاده می شود. برای ماشینکاری دقیق و جوشکاری اجزای میکرو مختلف. این در صنایع مانند علوم راکتی، ساخت ابزار دقیق، میکرو الکترونیک و بسیاری دیگر استفاده می شود.

همراه با تکنولوژی پرتو الکترونی، تجهیزات برای این نوع جوشکاری نیز به طور گسترده ای مورد استفاده قرار می گیرند - ژنراتور لیزری نوری، که یک منبع فوق العاده ای از تابش منسجم است. تفاوت اساسی جوشکاری لیزر از روش پرتو الکترونی این است که نیازی به اتاق های خلا است. فرآیند جوشکاری با کمک تکنولوژی لیزر در هوا یا در شرایط اشباع اتاق با خاصیت انجام می شود گازهای محافظتی - دی اکسید کربن، آرگون و هلیوم.