الکترود برای پوشش، مقاوم در برابر سایش سایش

این یکی از ساده ترین و در عین حال راه های موثر، امکان بازگرداندن مناسب بودن (عملکرد) قطعات را فراهم می کند. با جوشکاری فلز با یک الکترود، شما می توانید شکل نمونه را تغییر دهید، خواص دیگر (متفاوت از اصلی) را به لایه سطحی تغییر دهید، قدرت و مقاومت در برابر سایش را افزایش دهید. این فناوری چیست، ویژگی های آن چیست و آیا می توان آن را در زندگی روزمره اجرا کرد - موضوع مورد توجه در این مقاله است.

- بعید است که خواننده به تکنولوژی های صنعتی علاقمند باشد و حتی با استفاده از تکنولوژی روباتیک، تاکید بیشتر بر روش فلزات جوشکاری با الکترودها در سطح خانوار، یعنی دست خودشان است.

- اغلب آلیاژها، به عنوان مثال فولاد، معمولا فلزات نیز نامیده می شوند. هر دو تکنولوژی و قطعات جداگانه (به عنوان مثال، مارک الکترود) برای هر مورد خاص ممکن است کمی متفاوت باشند. در یک مقاله، غیر ممکن است به معنای واقعی کلمه تمام تفاوت های ظریف را پوشش دهد، بنابراین قبل از شروع به پوشش، شما باید نقاط خاصی را در مورد فلزات مورد استفاده قرار دهید. همه موارد ذکر شده در زیر فقط توصیه های عمومی و همچنین خود پرس و جو است که در رشته موتور جستجو وارد شده اند.

- از آنجایی که پوشش تا حدودی مشابه جوشکاری مشهور است، خواندن مقالات در مورد فن آوری دومی در ارتباط با فلزات مختلف و آلیاژهای مس، آلومینیوم، چدن، فولاد ضد زنگ و چندین دیگر، به دلایلی خاص از کار انجام می شود.

اصطلاحات

- Surfacing - اتصال فلزات متساوی با استفاده از یکی به سطح دیگری.

- پرکننده فلز - که اعمال می شود؛ یکی از اصلی ترین روش های درمان سطحی است.

فناوری

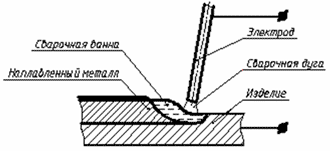

نفوذ متقابل مواد در سطح مولکولی رخ می دهد. برای این، لایه سطحی سوبسترا گرم می شود تا ذوب به عمق کم عمق بگذارد و افزودنی به حالت مایع گرم می شود. چنین ارتباطی همگن (از کلمه مخلوط، ترجمه شده از انگلیسی) نامیده می شود و با افزایش قابلیت اطمینان مشخص می شود، زیرا غیرممکن است که آن را به وسیله ابزار مکانی به "قطعات" اصلی تقسیم کنیم.

مزایای این تکنولوژی امکان تنظیم ضخامت لایه (و در حد قابل توجهی) و اعمال افزودن به قطعات (نمونه ها) هر شکل است.

قوانین شناور اولیه

- عمق مایع لایه بالایی پایه باید حداقل ممکن باشد. یکی از راه های اجرای این شرایط، الکترود است. این در جهت مخالف جهت حرکت آن ساخته شده است. مخلوط کردن حداقل فلزات متفاوتی به کاهش تنش های باقی مانده کمک می کند و تغییرات احتمالی را در مناطق خاصی از بین می برد.

- افزودنی اضافی پردازش بیشتر قطعات را پیچیده می کند، نیاز به کار و زمان بیشتری دارد.

تکنولوژی الکترود

آماده سازی اولیه از فلز پایه - سلب کردن + گریس سازی اجباری است.

Surfacing توسط الکترودهای رایج ترین روش برای تولید یک لایه همگن است. با توجه به سادگی تکنولوژی، استفاده از هر دو در تولید و در خانه ضروری است. با توجه به فلز پایه و اهداف دنبال شده، یک الکترود با پوشش پوشش مناسب انتخاب می شود. بسته به مارک آن، لایه حاصل لایه های مورد نیاز را بدست می آورد. شکل همه چیز را به خوبی توضیح می دهد.

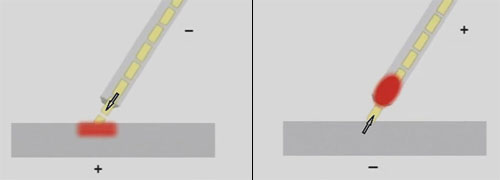

طرح اتصال - مستقیم یا معکوس گزینه دوم بیشتر به عنوان راحت تر استفاده می شود. ولتاژ ثابت است، بنابراین، "+" بر روی الکترود پوشش داده شده است.

ویژگی های فناوری

- ضخامت و شکل لایه بستگی به سطح مقطع الکترود دارد.

- برای اطمینان از جوشکاری با کیفیت بالا، ولتاژ و جریان جریان قوس باید حداقل باشد، و این نیاز به تطبیق دقیق دارد. با به دست آوردن تجربه عملی، تحقق این شرایط به ویژه دشوار نیست.

آنچه شما باید بدانید

- افزایش ولتاژ منجر به این واقعیت است که "غلتک" در ارتفاع، اما در عرض رشد نمی کند. طول قوس افزایش می یابد.

- برای هر یک از ویژگی های نرم افزار خود. برای مثال، آیا لازم است که پایه را پیش گرم کنیم؟ برای فولادهای آلی کم این اغلب مورد نیاز نیست. حالت خنک کننده چیست؟ چه جاری است؟ تمام تفاوت های تکنولوژیکی روکش در اسنادی برای الکترودهای خاص نشان داده شده است.

- کیفیت پوشش بهتر است، بالاتر از دمای حرارت. تقریبا برای تمام آلیاژها و فلزات حداقل مقدار آن + 300 ºC است. در خانه، شما باید حداقل یک اجاق کوچک (به عنوان مثال، کوره بخاری برقی).

سیم کشی

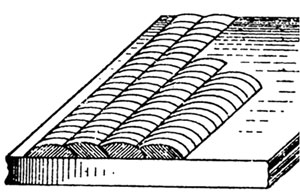

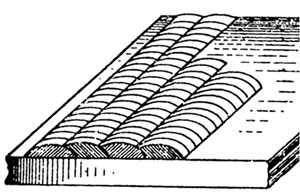

برای سطوح مسطح

غلطک های باریک آنها در حدود 1/3 یک سوم همپوشانی دارند.

گسترده الکترود عمود بر محور شناور حرکت می کند. حرکات نوسان، پیکربندی آنها (فرکانس، دامنه) بر اساس ابعاد پایه انتخاب می شود.

تکنیک ترکیبی پوشش با غلطک های باریک ساخته شده است، اما آنها در فاصله کمی از عرض خود قرار دارند. پس از سقوط پایه از سرباره در چنین حفره ها، شناور بعدی ساخته می شود. در نتیجه یک لایه همگن مداوم ایجاد کنید.

برای دریافت پوشش بهتر پایه با فلز دیگر، شما باید با قرار دادن غلطک بعدی در طرف مقابل قسمت شروع کنید. علاوه بر این، لایه بندی سازگار نیست، یکی پس از دیگری، اما به طور تصادفی، سپس در یک منطقه، و سپس در دیگری. این باعث می شود که سوبسترا از تغییر شکل جزئی در هنگام گرم شدن جلوگیری شود.

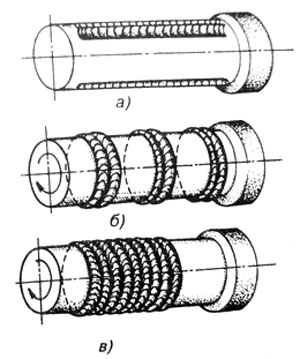

برای سیلندرها

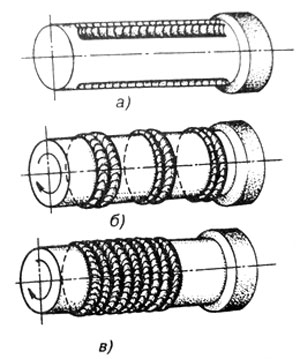

هر سه روش در شکل نشان داده شده است.

یک تکنولوژی جدید از فلز با استفاده از الکترودها - در یک محیط محافظ گازی وجود دارد. در هسته آن، ساده است. مشکل این است متفاوت است - شما باید یک سیلندر خریداری کنید و آن را با گاز مناسب (آرگون، هلیم یا دیگر) پر کنید، بسته به نوع فلز پرکننده. این گزینه برای یک کارگاه کوچک مناسب است. برای به دست آوردن بطری گاز برای یک بار کار در خانه به سختی قابل توصیه است. بنابراین، این تکنولوژی در مقاله در نظر گرفته نشده است.

توصیه هایی در مورد انتخاب الکترودها و جزئیات استفاده آنها توسط نویسنده به نظر می رسد ضروری است. اول، تمام اطلاعات لازم در بسته بندی وجود دارد. ثانیا، فروشنده به تمام سوالات مبهم پاسخ خواهد داد. در نقاط تخصصی، مدیران در چنین موضوعاتی به خوبی شناخته شده اند و می توانند مشاوره عملی ارائه دهند.

به طور معمول، جوشکاران به طور مداوم باید با انواع مختلف فولاد مقابله کنند. در عین حال، مارک تجاری جهانی الکترود قادر به جوشکاری با درجه حرارت های مختلف از فولاد نیست، و متخصصان باید آنها را در نظر بگیرند مشخصات فنی در طول کار با این یا آن فلز.

طبقه بندی الکترود

الکترودهای مورد نظر برای گروههای مختلف دارای پارامترهای خاصی هستند که با اجزای آلیاژی از نمره های مختلف فولاد مرتبط هستند. ما لیستی از رایج ترین انواع الکترود برای پوشش های فولادی را ارائه می دهیم و ویژگی های آنها را ارائه می دهیم.

- الکترودهای جوشکاری کم است فولاد کربن با محتوای کم عناصر آلیاژی. چنین میله های فولادی بسیار مقاوم در برابر سایش سایش و مقاوم در برابر ضربه هستند.

- الکترودهای طراحی شده برای جوشکاری فولادهای نورد آلیاژی متوسط. چنین نمره های فولادی بسیار مقاوم در برابر اصطکاک هستند و جوش قادر به تحمل درجه حرارت تا 650 درجه است.

- الکترود برای جوشکاری کربن آلیاژی و فولاد آلیاژی. لايه فلزي که در جوشکاري سپرده شده است، مقاومت در برابر بارهاي سايش و ضربه اي دارد.

- فولاد آلیاژی کربن مقاوم در برابر فشار بالا. الکترود این گروه برای کار با فشار بالا استفاده می شود. جوش جوش قادر به مقاومت در برابر درجه حرارت تا 850 درجه است

- این گروه شامل الکترودهای برای جوشکاری آستنیتی (فولاد ضد زنگ) از جنس فولاد با آلیاژ بالا است. خصوصیات مواد مصرفی اجازه می دهد تا در زمان جوشکاری از جوش فولاد ضد زنگ بدست آید.

- الکترود برای کار با نمرات فولاد مقاوم در برابر حرارت قادر به مقاومت در برابر درجه حرارت بالا بیش از 1000 درجه است.

کلیه انواع الکترود فوق الذکر برای استفاده صنعتی و خانگی طراحی شده اند.

ترکیب و ساختار الکترود

برای به دست آوردن کیفیت مورد نیاز برای جوشکاری کارآمد انواع مختلف انواع فولاد، میله های الکترود انواع مختلف مطابق با مارک های فلزات جوش داده شده انتخاب می شوند.

ترکیب و ساختار الکترود ها عمدتا کارایی روکش قوس و خواص لایه های فلزی رسوب را تعیین می کنند.

علاوه بر عناصری که پایه فلزکاری را تشکیل می دهند، ترکیب مواد مصرفی با مواد افزودنی افزوده می شود که فرآیند جوشکاری را بهبود می بخشد و تسهیل می کند. بنابراین، الکترودهای نام تجاری UONI 1345 شامل عناصر زیر است:

- منگنز

- کربن

- سیلیکون

- فسفر

اما الکترود از نام تجاری OZN 6 که برای فولادهای مقاوم در برابر جوشکاری مورد استفاده قرار می گیرد، دارای ترکیب قابل توجهی از تیتانیوم است که کیفیت مناسب پوشش را تضمین می کند.

درجه بندی الکترودهای مورد نیاز برای پوشش فولاد

تصور کنید رایج ترین الکترود برای جوشکاری فولادهای مختلف است.

- OZN 300M - برای جوشکاری قطعات و قطعاتی از فولاد کم آلیاژ مورد استفاده قرار می گیرد.

- UON و 13NZh 20H13 - برای پوشش دادن فولادهای مقاوم در برابر حرارت مقاوم هستند که می توانند تا 400 درجه سانتی گراد مقاومت کنند.

- OZN 7 - الکترود برای جوشکاری ساختارها و عناصر پر بار.

- T 590 - برای سازه های جوشکاری و قطعاتی از فولادهای کربن بالا، بدون بار زیاد.

- OZI 5 - پوشش لایه های فرسوده از ابزار برش فلز و قالب های داغ مهر زنی

- OZSH 6 - تعمیر تجهیزات جعلی، ماشین آلات و اجزای تحت شرایط بارهای بالا و دماهای شدید.

انتخاب الکترود برای پوشش سطوح مختلف فولاد

هنگام انتخاب مواد مصرفی برای جوشکاری، لازم است که برند و ساختار فولاد جوش داده شود، و همچنین ابعاد قلمها. بنابراین، برای جوشکاری قطعات بزرگ و ضخیم، لازم است الکترودهای یک بخش بزرگتر را انتخاب کنید، که به فولاد امکان می دهد تا عمق کافی برای اتصال قابل اعتماد ذوب شود. علاوه بر این، الکترودهای قطر بزرگ قادر به مقاومت در برابر بارهای فعلی بالا هستند.

در حال حاضر، علاوه بر مارک های اصلی، بسیاری از آنالوگ های تولید شرکت های داخلی و خارجی وجود دارد. برای انتخاب گزینه بهینه، باید جزئیات خواص مواد مصرفی را بررسی کرد و تا آنجا که ممکن است آنها را با خواص فلزات جوش داده شود.

مشخصات کلی عمومی و کاتالوگ الکترودهای پوشش.

گروه الکترودهای پوشش داده شده شامل علامت هایی است که برای پوشش های دستی لایه های سطح با خواص ویژه (به جز برای نمرات لایه های سطحی فلزات غیر آهنی) مورد استفاده قرار می گیرد. آنها تولید شده و تحویل داده شده مطابق با الزامات GOST 9466-75 و GOST 10051-75. در برخی موارد، پوشش داده شده نیز استفاده می شود. الکترود جوشکاریبه عنوان مثال، مقاطع مورد استفاده برای جوشکاری مقاوم در برابر خوردگی مقاوم در برابر خوردگی، مقاوم در برابر حرارت و مقاوم در برابر حرارت.

طبق GOST 10051-75، الکترودهای لایه سطحی سطحی به شکل 44 با ترکیب شیمیایی فلز جوش و سختی در دمای معمولی طبقه بندی می شوند (به عنوان مثال، نمرات نوع E-16G2HM، E-110X14V13F2، E-13X16N8M5S5G46). فلز جوش بسیاری از درجه ها توسط مشخصات سازندگان تنظیم می شود.

بسته به سیستم دوپینگ پذیرفته شده و شرایط عملیاتی فلز جوش داده شده، الکترودهای پوشش (الکترودهای روکش) را می توان بصورت داوطلبانه به 6 گروه زیر تقسیم کرد:

گروهی از الکترود های پوشش داده شده توسط علامت ها نشان داده شده اند که برای لایه های سطحی از قطعات فرسوده ساخته شده اند. چنین لایه جوش ویژگی های خاصی دارد (به جز انواع الکترودهای مورد نیاز برای جوش قطعات از فلزات غیر آهنی). الکترودهای پراش تولید و تحویل داده شده مطابق با الزامات GOST 9466-75 و 10051-75.

در بعضی موارد، الکترود های جوشکاری، برای مثال، مارک هایی که برای جوشکاری طراحی شده اند و فولادهای مقاوم در برابر گرما نیز برای کار با پوشش استفاده می شود.

الکترود های سطحی برای بازیابی لایه های سطحی به ترتیب با توجه به سختی و ترکیبات شیمیایی فلز رسوب شده در دمای معمولی، به ترتیب به ترتیب الف-13Х16Н8М5С5Г46، Е-110Х14В13Ф2، Э-16Г2ХМ، تقسیم می شوند. تولید کنندگان بسیاری از مارک ها فلز جوش با شرایط فنی را تنظیم می کنند.

تقسیم مشروط به گروه

با توجه به شرایط کار و سیستم دوپینگ پذیرفته شده از فلز جوش داده شده، الکترودهای جوشکاری (الکترودهای جوشکاری) به طور معمول به 6 گروه زیر تقسیم می شوند (به عنوان مثال، تمبر / نوع الکترود (نوع فلز) زیر، لینک به تمام این علامت ها در این صفحه بیشتر است):

الکترود برای پوشش، مقاوم در برابر سایش سایش

Surfacing یک روش کاربرد لایه ای از فلز مذاب، پرکننده فلز، بر روی هسته است. الکترود برای جوشکاری مقاوم در برابر سایش، ایجاد یک لایه جدید در قطعات با خواص مکانیکی و ویژگی های عالی است. با توجه به استفاده از آنها می توانید:

- محصول را به ظاهر اصلی آن برسانید

- او را به ابعاد هندسی بازگردانید

- به ارزش های جدید ارزشمند بدهید

- افزایش مقاومت در برابر سایش، توانایی مقاومت در برابر اثرات درجه حرارت.

انجام زلزله، پیوند زنجیره های کروپیل، سطل بیل مکانیکی، چاقو بولدوزر، راهنمایی های ریپورس ها به سایش می انجامد. با استفاده از نام تجاری الکترود از این قطعات از بارها و تخریب محافظت کنید. میله آنها از فولاد کربن ساخته شده است، گچ شامل ferroboron، کاربید بور، ferrochrome، ferrotitanium.

انجام زلزله، پیوند زنجیره های کروپیل، سطل بیل مکانیکی، چاقو بولدوزر، راهنمایی های ریپورس ها به سایش می انجامد. با استفاده از نام تجاری الکترود از این قطعات از بارها و تخریب محافظت کنید. میله آنها از فولاد کربن ساخته شده است، گچ شامل ferroboron، کاربید بور، ferrochrome، ferrotitanium.

الکترودهای مقاوم در برابر شوک برای پوشش

الکترود برای پوشش، مقاوم در برابر بارهای شوک، در تعمیر تجهیزات خرد کردن، مانند کنه، نیش، زره و غلطک، مخروط، ساختمان ها استفاده می شود. مارک های چنین استفاده می شود به عنوان آنها به نام OK 86.08، T-590 و T-620 استفاده می شود. با آنها می توانید چهار یا چند لایه جوش کنید. T-590N برای کسانی که تصمیم به تعمیر بخش و برای مدت طولانی را فراموش کرده ام طراحی شده است.

لنزهای جوش T-590 و T-620 بدون ایجاد شکاف تحت تاثیر قرار نمی گیرند. آنها هستند مقاوم در برابر سایشآنها با فلز پایه به خوبی ارتباط دارند، آنها به افزایش طول عمر محصول چندین بار کمک می کنند.

الکترودهای سخت کاربید

الکترود کاربید مورد استفاده برای پوشش دادن کمک می کند تا هندسه بسیاری از قطعات را بازیابی کند. مارک های مناسب و مناسب ESAB OK 84.42 (قطع شد) برای فولاد غیر آهنی ممکن است محصولاتی ساخته شده از فولاد کاربید تحت تاثیر ساینده و ضربه تحت جوش با استفاده از UTP PUR 600، ESAB OK 83.53 (قطع شد). آنها همچنین برای بازسازی ابزار اندازه گیری برش، مکانیزم های کار با سایش بالا مناسب هستند.

لایه فلز جوش داده شده با استفاده از یک الکترود علامت لوله ای نمی توان ماشینکاری کرد. با آلیاژهای سخت به شما اجازه می دهد تا با موفقیت کار کنید. با کمک آنها، سطح تراک ها، برش ها، سطل ها را تعمیر کنید. آنها سختی بالا 55-63 HRC دارند. آنها با قطر 3.2-12 میلی متر هستند.

ویژگی های جوش برخی از علامت های تجاری

ZELLER L61. همچنین مراجعه کنید که در آن رسوب الکترود ZELLER L61 نشان داده شده است.

نکات برجسته در مورد الکترود پوشش

مهم است! لایه فلز جوش خواص شیمیایی، ترکیب الکترود باید تقریبا به طور کامل با ویژگی های فولاد بخش تعمیر شده سازگار باشد. این مهم است که هنگام انتخاب یک نام تجاری در نظر بگیرید، تایپ کنید.

اصل عملیات روش رسوب بر مبنای ذوب شدن الکترود تحت تأثیر است جوش قوس، در ایجاد یک یا چند لایه. تعداد زیادی از آنها برای تعیین، با توجه به خواص این بخش، بسته به شرایط مورد نیاز، مورد نیاز خواهد بود.

خصوصیات کیفیت خوب ایجاد شده توسط لایه جوشکار با توجه به عمق نفوذ فلز به دست می آید. این شاخص باید حداقل باشد مهم است که در نظر بگیریم، شما نیاز به حداقل اختلاط فولاد را با اصلی اصلی دارید. جوشکار باید سعی کند حداقل تنش باقی مانده را بیابد و از تغییر شکل قطعه کار جلوگیری کند. این الزام را می توان تنها با مشاهده دو مورد قبلی، انتخاب درست الکترود و جوش کمتر.

مهم است که مقادیر مجاز را که در پردازش بعدی قطعات پس از جوشکاری مجاز است، کاهش دهیم تا از آنها تجاوز نکند.

برای از بین بردن پراکندگی، بهتر است در قسمت های جداگانه انجام شود، و بهتر است که هر غلتک بعدی را از طرف مقابل در رابطه با قبلی قرار دهید.

تنها از طریق رعایت این قوانین ساده حفاظت از فلز در مقابل اثرات مضر گازها قرار می گیرد. به نظر می رسد متراکم است، بدون منافذ، هر نوع ترک و لایه خارجی موجودی. مهم است که توجه داشته باشید که سطح بخش تعمیر شده باید قبل از شروع کار بر روی سطح، کاملا از روغن، خوردگی، زنگ و سایر انواع خاک جلوگیری شود.

ویدئو

ویدیو را تماشا کنید، جایی که هنرمند شبیه سازی می کند:

کسانی که از مکانیسم های مختلف بهره برداری می کنند، گاهی اوقات نیاز به جوش فلز در مکان خاصی از جزئیات دارند. سوراخ سوراخ شکسته، سطح در طول عملیات فرسایش، لبه سقوط ابزار برش فلز، بوش بلبرینگ پوشیده شده است. در تمام این موارد، شما می توانید بدون جایگزینی بخشی از آن، بازگرداندن آن را با روش برش فلز روی قسمت فرسوده انجام دهید. Surfacing بر روی یک بخش فلزی اجازه می دهد تا نه تنها برای بازگرداندن خواص اصلی محصول، بلکه به آن به طور کامل کیفیت جدید ارزشمند است. به طور خاص، با جوش یک لایه فلز کاربید بر پایه فولاد کم کربن، ابزار مقاوم در برابر سایش یا ابزار برش را می توان به دست آورد.

Surfacing فرایند استفاده از یک فلز مذاب (به نام افزودنی) به سطح دیگری (نام اصلی) است. در عین حال، فلز پایه نیز به یک عمق کم عمق به یک ترکیب همگن تبدیل می شود. هدف از پوشش ممکن است متفاوت باشد: بازگرداندن هندسه از دست رفته بخشی یا ایجاد یک شکل جدید، تشکیل یک لایه سطحی با خواص فیزیکی و مکانیکی مورد نظر (مانند افزایش سختی، مقاومت به سایش، ضد اصطکاک، مقاومت در برابر خوردگی، مقاومت در برابر حرارت، و غیره)، سخت شدن با جوش.

Surfacing را می توان بر روی هر سطح انجام داد - مسطح، مخروطی، استوانه ای، کروی. در ضوابط بزرگ، ضخامت آن می تواند از چند میلی متر تا سانتی متر و بیشتر متغیر باشد.

اصول پایه پوشش

در نقاط اصلی خود، تکنولوژی تخلیه مشابه تکنولوژی جوشکاری است. این کار با وظایف مشابه قبل از جوشکاری مواجه است - حفاظت از فلز که از گازهای موجود در هوا سپرده شده است، بدست می آید، بدون منافذ، ترک ها و موارد خارجی فلز جوش. بنابراین مهم است که خود را با مقاله کلی درباره جوشکاری، مقالات در مورد جوشکاری فلزات مربوطه (جوشکاری مس، جوشکاری چدن، جوشکاری آلومینیوم، جوشکاری فولاد ضد زنگ) و پوششهای الکترود آشنا شوید؛ در غیر اینصورت، درک نخواهید کرد، به همین علت، چرا الکترود را قبل از پوشش قرار دهید آن را انجام ندهید یا اینکه چرا قطب اتصال الکترود مهم است. هنگام ظهور ضروری است که اصول اساسی را که شامل تعدادی از الزامات است، دنبال کنید:- لازم است برای حداقل نفوذ فلز پایه تلاش کنید. این کار با چرخش الکترود در جهت مخالف رسوب انجام می شود.

- باید به اندازه ممکن ترکیب فلز جوش با اصلی اصلی باشد.

- ما باید سعی کنیم حداقل تنش ها و تغییرات در قسمت های دیگر را به دست آوریم. این الزام به طور گسترده ای با تطابق با دو مورد قبل تضمین شده است.

- لازم است که مقادیر مجاز برای پردازش بعدی بخش را به مقادیر قابل قبول کاهش دهیم. به عبارت دیگر، شما نیاز به جوش فلز دقیقا همان مقدار لازم است، و نه بیشتر.

روش های مختلفی از پوشش فلز استفاده می شود - قوس الکتریکی، گاز، الکتروشوک، القایی، پلاسما، قوس پالس، قوس ارتعاش، پوشش پودر. گسترده ترین پوشش قوس.

مواد برای پوشش در انواع مختلف وجود دارد. این می تواند میله های پرکننده، پودر مخلوط، الکترودهای پوشش داده شده با پوشش، و سیم فلکس و سیم جامد. در الکترود قوس الکتریکی، الکترود به طور عمده پوشش داده شده، میله های پرکننده و سیم استفاده می شود.

Surfacing با الکترود های پوشش داده شده

Surfacing با الکترود های پوشش داده شده به روش های اصلی که در صنعت و زندگی روزمره استفاده می شود، به دلیل سادگی، راحتی و عدم نیاز به تجهیزات خاص است. تعداد زیادی از انواع الکترود ها تولید می شوند که یک لایه روکش با ویژگی های مختلف ایجاد می کند که ویژگی های مورد نیاز محصولات را برای عملیات در شرایط خاص فراهم می کند.Surfacing نیاز به مهارت های خاصی در کار دارد. لازم است حداقل جریان و ولتاژ، به منظور افزایش سهم فلز پایه در فلز جوش، برای ذوب کردن هر دو جزء. ترکیب فلز متشکل از نوع الکترود و ضخامت و شکل قطر الکترود است. ولتاژ قوس شکل دانه مهر و موم را تعیین می کند، به عنوان افزایش می یابد، عرض افزایش می یابد و ارتفاع غلتک کاهش می یابد، طول قوس و اکسید زایی از dopants، به خصوص کربن، افزایش می یابد. در این رابطه، تمایل به حداقل ولتاژ، که باید با جریان قوس سازگار باشد.

پوشش داده شده از قطعات از فولاد، به طور معمول، توسط جریان مستقیم انجام می شود. قطب معکوس (در الکترود "به علاوه") در موقعیت پایین تر.

قطعاتی از کربن کم کربن و فولادهای آلی کم معمولا بدون پیش گرم شدن انباشته می شوند. اما معمولا برای پیشگیری از بروز تنش های داخلی، پیش گرمایش و گرمایش بعدی لازم است. الزامات دقیق تر برای پوشش در گزارش های مربوط به الکترود های پوشش داده شده گزارش شده است. به عنوان مثال، ویژگی های فنی زیر برای الکترود OZI-3 داده می شود: "پوشش در یک تا چهار لایه با پیش گرم شدن به دمای 300-600 درجه سانتیگراد تولید می شود. ° C، 1 ساعت. "

سطح بخشی از روغن، زنگ زدگی و سایر آلاینده ها قبل از پوشانیدن تمیز می شود.

طرح های مختلفی برای مکان جوش وجود دارد. در مورد سطوح مسطح، دو نوع پوشش اصلی وجود دارد: استفاده از غلطک های باریک با همپوشانی یکدیگر با 0.3-0.4 عرض و گسترده، به دست آمده با افزایش حرکت های عرضی الکترود نسبت به مسیر عبور.

یکی دیگر از راه های - تخمگذار غلطک های باریک در برخی از فاصله از یکدیگر. هنگامی که این سرباره پس از اعمال چندین غلطک حذف می شود. پس از آن، غلطک ها جوش داده شده و در شکاف هستند.

به منظور اجتناب از اعوجاج قطعات، جوشکاری توصیه می شود که در بخش های جداگانه انجام شود، "به صورت تصادفی"، و تخمگذار هر غلتک بعدی باید از طرف مقابل با توجه به قبلی قبلی شروع شود.

پوشش سطحی استوانه ای به سه صورت انجام می شود: غلطک ها در امتداد ژنراتور سیلندر، غلطک ها در حلقه های بسته و در امتداد یک مارپیچ. گزینه دوم (در امتداد یک خط اسپیلکی) به ویژه در مورد روکش مکانیکی مناسب است، که در آن قطعات در طول فرایند پوشش داده می شود چرخش یکنواخت.

برای بازگرداندن و افزایش عمر مفید ابزارهای برش، اندازه گیری و اندازه گیری، و همچنین قطعات مکانیکی که تحت پوشش شدید قرار می گیرند، سطوح کار با آلیاژهای سخت مورد استفاده قرار می گیرند که ترکیبات فلزات مانند تیتانیوم، تنگستن، تانتالم، منگنز، کروم و دیگران با بور ، کربن، کبالت، آهن، نیکل و غیره

در ساخت ابزارهای جدید و قطعات با پوشش سختی آلیاژی، قطعاتی از کربن و یا آلیاژهای فولادی به عنوان سطوح استفاده می شود. در مورد تعمیر قطعات با سایش زیاد، قبل از پوشش با آلیاژهای سخت، قبل از پوشش با الکترود فولاد کم کربن انجام می شود.

برای به دست آوردن سطوح با کیفیت بالاتر، جلوگیری از ترک خوردگی و کاهش استرس، در بسیاری از موارد، بهتر است حرارت قطعات را به دمای 300 درجه سانتیگراد و بالاتر بسپاریم.

سطوح ابزار برش فلز و می میرد. ابزار برش فلزي و قالب با مهر و موم سرد و گرم کار مي کند با الکترود هاي OZI-3، OZI-5، OZI-6، TsS-1، TSI-1M و ديگر علامت هاي تجاری. فلزات سپرده شده توسط این الکترود ها دارای مقاومت بالا به سایش و سقوط در بارهای خاص و دماهای بالا - تا 650-850 درجه سانتی گراد است. سختی لایه رسوب شده بدون حرارت عملیات از 52 HRC (OZI-5) تا 61 HRC (OZI-3) متغیر است. لایه های 1 تا 3 با ضخامت 2 تا 6 میلی متر ضخامت دارند. قبل از پوشش، بخشی به دمای 300-700 درجه سانتیگراد (بسته به نوع الکترود) گرم می شود.

سطوح قطعاتی که بر روی ساییدگی بدون بارهای شوک کار می کنند. اگر میخواهید فلز جوش به خصوص سختی بالا را بدست آورید، می توانید از الکترود برای پوشش T-590 و T-620 استفاده کنید. آنها به طور خاص طراحی شده اند تا قطعاتی را که با سایش شدید کار می کنند، پوشش دهند. هسته آنها از فولاد خفیف ساخته شده است، اما پوشش ها شامل فرروشروم، فرتروتانیا، ferroboron، کاربید بور و گرافیت است. با تشکر از این مواد، سختی فلز جوش می تواند به 62-64 واحد HRC برسد.

با توجه به این واقعیت که فلز رسوبی شکننده است و مستعد ابتلا به ترک خوردن است، محصولات ساخته شده با الکترودهای T-590 و T-620 برای عملیات در شرایط بارهای شوک قابل توجه طراحی نشده اند. سطوح فلز کربید در یک یا دو لایه ساخته می شود. اگر می خواهید جوش یک ضخامت بزرگ داشته باشید، لایه های پایین تر با الکترودهای فولادی ملایم پوشانده می شوند و تنها نهایی آنها با کاربید.

سطوح قطعات سایشی با بارهای ضربه. قطعات ساخته شده از فولادهای منگنز (110G13L و مشابه)، تحت شرایط سایش سطوح شدید و بارهای تاثیر بالا (به ویژه ساختمان های کار ساخت و ساز و تجهیزات متحرک زمین) با OMG-N، TsNIIN-4، OZN-7M، OZN-400M ، OZN-300M و مارک های دیگر. هنگام استفاده از آنها، سختی فلز رسوب شده در لایه دوم 45-65 HRC با مقادیر ویسکوزیته بالا است.

Surfacing فولاد ضد زنگ. برای پوشش های سطحی از الکترودهای فولادی ضد زنگ از TsN-6L، TsN-12M-67 و دیگر علامت های تجاری استفاده می شود. هسته این الکترودها از سیم ضد زنگ بالا آلیاژ ساخته شده است. علاوه بر مقاومت در برابر خوردگی بالا، فلز جوش نیز مقاومت در برابر پاره شدن دارد که امکان استفاده از این الکترودها برای پوشش سطوح آب بندی در محصولات تقویت کننده را فراهم می سازد.

هنگام استفاده از برخی از الکترود ها برای پوشش های فولاد ضد زنگ، توصیه می شود که حرارت اولیه و همزمان بخاری را به دمای 300-600 درجه سانتیگراد و انجام عملیات حرارتی پس از پوشش داده شود.

سطوح مس و آلیاژهای آن. پوشش مس و آلیاژهای آن (برنز) می تواند نه تنها بر روی پایه مس یا برنز بلکه بر روی فولاد و چدن نیز انجام شود. در این مورد، محصولات دوتومیل تولید می شوند که دارای ویژگی های عملکردی ضروری (مقاومت در برابر خوردگی بالا، ضریب اصطکاک کم و دیگر خواص ارزشمند ذاتی مس و آلیاژهای آن) و هزینه بسیار پایین تر نسبت به قطعات ساخته شده به طور کامل از مس یا آن آلیاژها

بدنه آلومینیوم، به ویژه دارای خواص ضد اصطکاک بالا، به خوبی در واحدهای اصطکاک کار می کند، بنابراین، آنها بر روی چرخ های کرم، کراکر ها و دیگر قسمت هایی که تحت شرایط اصطکاک عمل می کنند، جوش داده می شوند.

پوشش های قطعاتی از مس فنی خالص می تواند توسط الکترود Komsomolets-100 یا با سیم های جوشکاری از مس یا آلیاژهای آن ساخته شود. هنگام رسیدن مس روی مس، پیش گرم شدن به دمای 300 تا 500 درجه سانتی گراد اعمال می شود.

لایه رسوب شده باید ترجیحا در دمای مس بالاتر از 500 درجه سانتیگراد باشد.

در صورت بروز رسانی با برنز، الكترود OZB-2M را می توان مورد استفاده قرار داد كه علاوه بر مولفه مس، قلع، منگنز، نيكل و آهن نيز شامل می شود. محصولات ذخیره شده با الکترودهای OZB-2M دارای مقاومت بالا در برابر سایش هستند.

سطوح مس و آلیاژهای آن با جریان مستقیم قطب معکوس در موقعیت پایین ساخته می شود.

چقرمگی در گاز محافظ

همراه با الکترودهای پوشش داده شده در خانه، شما همچنین می توانید در گازهای محافظ جوش با استفاده از روش MIG / MAG (با انتقال خودکار سیم) و یا TIG (الکترود تنگستن) با میله های پرکننده. برای محافظت از گازهای مختلف می توان از آن استفاده کرد: آرگون، دی اکسید کربن، هلیم و نیتروژن، بسته به فلز که سپرده می شود.هنگام بازیابی قطعات فولادی کربن با جوش، دی اکسید کربن ارزان تر می تواند مورد استفاده قرار گیرد. با توجه به این واقعیت که CO 2 فلز فلز مذاب را اکسید می کند، سیم پرکننده در این مورد باید دی اکسید کننده ها (منگنز، سیلیکون و غیره) داشته باشد.

پوشش مس و آلیاژهای آن می تواند در نیتروژن انجام شود که به مس مسطح می باشد.

فولادهای آلیاژ بالا، آلیاژهای پایه منیزیم و آلومینیوم در آرگون، هلیوم یا مخلوط آنها با هم ترکیب شده اند.

الکترود تنگستن غیر مصرفی روکش دار در آرگون و هلیوم انجام می شود. عمومی گازهای غیر مستقیم، به ویژه، آرگون، جهانی هستند، مناسب برای جوشکاری و پوشش تقریبا هر فلز.

به عنوان مواد برای جوشکاری کربن نیمه اتوماتیک و فولادهای آلی کم استفاده می شود سیم جوش بخش مستمر (Sv-08GS، Sv-08G2S، Sv-12GS) و پوششهای ویژه (Np-40، Np-50، Np-30HGSA). برای پوشش سیم فولادی ضد زنگ از فولاد ضد زنگ استفاده شده است. Surfacing را می توان با سیم شار خورشیدی انجام داد که اجازه می دهد تا یک لایه جوش با خواص ویژه به دست آورد.

هنگام بازیابی قطعات با جوشکاری، با استفاده از روش MIG / MAG به عنوان مورد در مورد MMA استفاده می شود جریان مستقیم قطب معکوس، ارائه نفوذ کمتر از فلز پایه. هنگام استفاده الکترود تنگستن (روش TIG) از قطب مستقیم استفاده می کند، از بین رفتن ذوب الکترود تنگستن. Surfacing باید سعی کند که تا حد ممکن کوتاه شود - به منظور جلوگیری از پاشیدن فلز.

هنگام استفاده از محتوای این سایت، باید لینک های فعال را به این سایت اضافه کنید، توسط کاربران و ربات های جستجو قابل مشاهده باشد.