Technologische Karte zum Schweißen von Blech. Rücken- und Gelenkprobleme - ein direkter Weg zur Behinderung! Wie man sich rettet und den Schmerz vergisst, sagt Professor Dr. Bubnovsky Sergei Michailowitsch. Was tun in dieser Situation?

Schweißen - ein komplexer Prozess, dessen Implementierung in einer strengen Abfolge bestimmter Aktionen erfolgen muss, die mit der Vorbereitung des Metalls, der Implementierung der Schweißverbindung und der anschließenden Kontrolle verbunden sind. Die Schweißnaht ist, wenn sie nicht gebührend beachtet wird, ein anfälliger Punkt geschweißte Konstruktion. Der Grund dafür können Unzulänglichkeiten bei der Entwicklung der Schweißtechnologie sein oder sogar deren Fehlen, unzureichende Kontrolle, schlechte Wahl schweißgeräte und Materialien. Infolgedessen ist eine große Anzahl von Fehlern und Verlusten der Organisation entstanden, um diese zu beseitigen. Sie können Verluste vermeiden, indem Sie die Anweisungen für die Ausführung korrekt entwickeln schweißen und die Ausführung überprüfen.

Porosität und Sprödigkeit waren die ersten Probleme, und. Die entwickelten Lösungen beinhalteten die Verwendung von Wasserstoff und Argon. Helium als Schweißatmosphäre. Der Prozess des Schweißens von Stangen kam aufgrund der verbesserten Beschichtung der Kerne und Elektroden schnell voran. Die Röntgentechnologie ermöglichte die Überprüfung der Zuverlässigkeit der Schweißnaht.

Die Untersuchung beschichteter Elektroden hat zu verbesserten Leitern und verbesserten Elektrodenbeschichtungen geführt. Geschweißte Reparaturarbeiten wurden erfolgreich eingesetzt, sie legten die Schweißung auf die Karte. C. Strom, der durch Batterien erzeugt wird. Schweißmaschinen haben an Popularität gewonnen. Die Automobilindustrie begann mit dem automatischen Schweißen. . Im Laufe des nächsten Jahrzehnts ermöglichte der weitere Fortschritt das Schweißen reaktiver Metalle wie Aluminium und Magnesium.

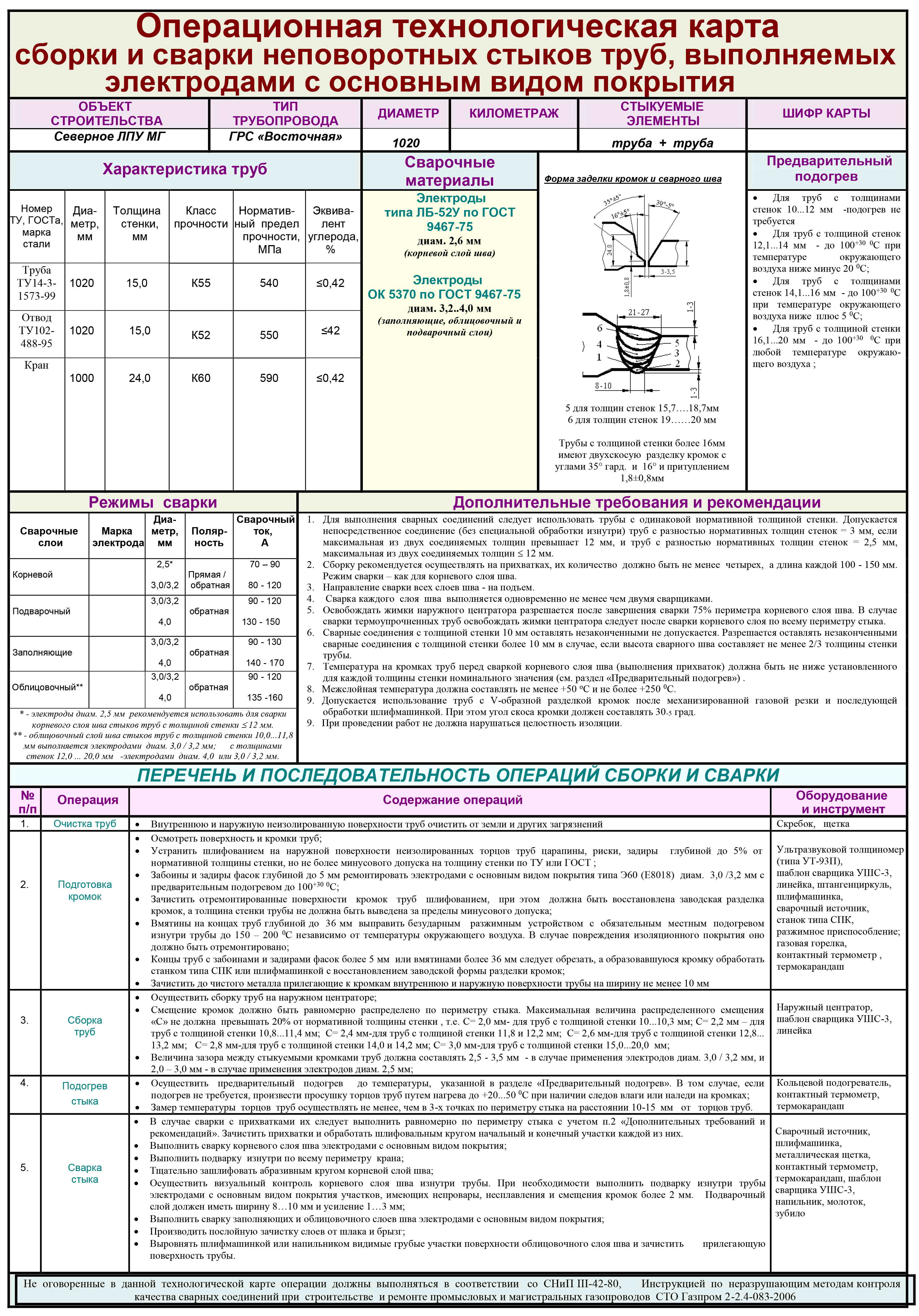

Was ist also eine Prozesslandkarte für das Schweißen? Die Schweißprozesslandkarte, oder auch als Schweißtechnologiekarte bezeichnet, ist ein Dokument, das das Ergebnis der Entwicklung einer Schweißtechnologie für eine bestimmte Verbindung ist, die die wichtigsten technologischen Parameter für die Herstellung einer Schweißverbindung angibt. Es handelt sich hierbei um ein Handbuch für Schweißverbindungen. Technologische Karte Das Schweißen wurde vor mehr als 30 Jahren am 1. Januar 1984 genehmigt und in Betrieb genommen. Bei der Entwicklung der Technologie zum Schweißen von Metallstrukturen muss jede Schweißnaht gemäß der dafür entwickelten Schweißtabelle hergestellt werden.

Das Naval Research Laboratory gibt ein Dokument über die Verwendung von Röntgenstrahlen zur Untersuchung von Schweißnähten heraus. Das Unterpulverschweißen wurde im selben Jahr erfunden und ist bis heute beliebt. Von der Schweißbranche nicht so gut angenommen. hohe Gaskosten und ungeeignete Brennerverfügbarkeit.

- Gründung des Instituts für Schweißtechniker.

- Hobart mit Helium und Argon als schutzgas.

- American Welding Society.

Das Schweißrouting muss folgende Daten enthalten:

1. Informationen zum Basismetall.

2. Angaben zur Qualität und Vorbereitung der Schweißnahtverbindung: Angaben zum Schnitt (Spaltgröße, Stumpfmaß, Neigungswinkel des Schnittstücks usw.), Anzahl und Lage der Abdrücke, Angaben zur Vorreinigung der Kanten, zur Nahtgröße.

Etablierter britischer Standard schweißelektrode und löste eine feste extrudierte Elektrode aus. Madsen schweißt Gefäße zur Gewichtsabnahme und ermöglicht die Entwicklung größerer Gefäße. Beim Wolfram-Lichtbogenschweißen wird ein Lichtbogen dazwischen verwendet wolframelektrodeDas ist kein Massen- und Schweißbad. Die Armee findet den Nutzen von Edelstahl, Aluminium und Magnesium in Geräten wie Kämpfern. Gründung der Canadian Association of Welders. Die Löttechnologie ist für das Bedrucken von Leiterplatten ausgelegt. Das Gasmetall-Lichtbogenschweißen verwendet einen Lichtbogen zwischen der kontinuierlichen Metallfüllelektrode und dem Schweißbad. Patona entwickelt Elektroschweißen. Er debattierte den Prozess des Lichtbogenschweißens, bei dem die selbstgeschützte Drahtelektrode mit einer automatischen verwendet werden konnte. Ausrüstung, die zu einer erheblichen Erhöhung der Schweißgeschwindigkeit führte und Jahr wurde das Plasma-Lichtbogenschweißen erfunden. Das Verfahren verwendet Drähte mit kleinem Durchmesser und einer verbesserten Stromquelle. Beide Prozesse bestehen jedoch weiterhin fort. teuer wegen der hohen Kosten der notwendigen Ausrüstung, und dies ist der Fall. begrenzt ihre Verwendung.

- Das Verfahren hatte eine hohe Metallabscheidungsrate und das Fehlen von Lichtbogenstrahlen.

- Die Verwendung von Aluminiumpunktschweißen wird in der Luftfahrt als nützlich angesehen.

- Der wassergekühlte Brenner konnte eine hohe Stromstärke erreichen.

- Dieses Verfahren wird mit Schutzgas und ohne Druckanwendung angewendet.

- Ein Patent für das Schweißverfahren für Feuerwerk an George Haufergut.

- Verwendete Löttechnologie der Leiterplatte.

- Der von Russland eingeführte Prozess des Reibschweißens.

- Einführung eines Schweißverfahrens namens Sprengschweißen.

3. Angaben zur Fixierung des zu schweißenden Produkts und zu möglichen Erwärmungen. Ebenso wie die Reihenfolge der Passage in der Schweißnaht.

4. Informationen zu den verwendeten Schweißgeräten und Schweißmaterialien. Die Auswahl der Schweißmaterialien und -geräte basiert auf verschiedenen Informationen aus der Literatur, darunter professionelles Schweißen (Zeitschriften, Artikel), auf eigenen Erfahrungen sowie auf Rückmeldungen von Organisationen.

5. Informationen zum Schweißmodus können je nach Schweißmethode Folgendes umfassen: schweißstrom, Lichtbogenspannung, Schweißgeschwindigkeit, Schweißpolarität, Schutzgasverbrauch, Drahtvorschubgeschwindigkeit usw. Bei Nichtbeachtung der empfohlenen Schweißbedingungen kann es zur Versprödung des Schweißgutes und zur Wärmeeinflusszone kommen.

6. Informationen zur Form der Schweißverbindung, Verfahren und Mengen der Qualitätskontrolle der Schweißverbindung.

Die Entwicklung der Schweißprozesskarte beginnt mit der Analyse des Schweißgutes und der Auswahl des Schweißverfahrens. Danach wird eine Analyse der Bedingungen durchgeführt, unter denen die geschweißte Struktur arbeitet, und es wird bestimmt, durch welche regulierungsdokumente Die Herstellung und der Betrieb dieser Struktur ist standardisiert. Gemäß der vorgeschriebenen Literatur und den berechneten Daten wird der Schweißmodus bestimmt, die erforderliche Anzahl von Durchgängen, die Geometrie der Schweißverbindung und andere Parameter werden berechnet.

Jedes Flussdiagramm für das Schweißen erhält seine Identifikationsnummer, die in den technischen Unterlagen und in den Projektspezifikationen verwendet wird. Der Entwickler selbst stellt die Schweißprozesskarte vor, außerdem setzt er seine Signatur am Ende des Formulars ein.

Während des Baus der Anlage sollte die Produktion eingestellt werden  technologische Karten aller verwendeten Arten schweißverbindungen. Ein kompletter Satz von Schweißprozessplänen ist in der Hauptschweißerabteilung gespeichert. Schweißer erhält Flussdiagramme für die Schweißverbindungen, die er im Laufe der Arbeit ausführt. Die Prüfung und Kontrolle der vorbereiteten Kanten und der fertigen Schweißverbindungen erfolgt durch den Technischen Kontrolldienst gemäß dem Abschnitt zur Qualitätskontrolle und Prüfung der Schweißverbindungen. Es besteht also keine Verwechslung zwischen den Leistungen, da im Flussdiagramm der Schweißverbindung alles Notwendige angegeben ist.

technologische Karten aller verwendeten Arten schweißverbindungen. Ein kompletter Satz von Schweißprozessplänen ist in der Hauptschweißerabteilung gespeichert. Schweißer erhält Flussdiagramme für die Schweißverbindungen, die er im Laufe der Arbeit ausführt. Die Prüfung und Kontrolle der vorbereiteten Kanten und der fertigen Schweißverbindungen erfolgt durch den Technischen Kontrolldienst gemäß dem Abschnitt zur Qualitätskontrolle und Prüfung der Schweißverbindungen. Es besteht also keine Verwechslung zwischen den Leistungen, da im Flussdiagramm der Schweißverbindung alles Notwendige angegeben ist.

Bei jedem Unternehmen, bei der Organisation schweißproduktion Die Karten des Schweißprozesses werden erstellt, andernfalls ist es schwierig, die für die Qualität der geleisteten Arbeit auferlegten Parameter zu erhalten. Einige Unternehmen können es sich nicht leisten, die teure technische Zusammensetzung der Schweißproduktion aufrechtzuerhalten. minimiert Ihre Kosten für die Wartung von Ingenieuren und Technikern und erstellt auf der Grundlage des Vertrags und der technischen Aufgabe in kürzester Zeit eine Reihe von Schweißfließschemata sowie ausgewählte Geräte und Materialien.

Um ein qualitatives Ergebnis der Arbeit während des Schweißens zu erhalten, sollte der Schweißer von einem Dokument geführt werden, das alle Schritte des Schweißens auf der Baustelle korrekt beschreibt. Die Nichtbeachtung der Empfehlungen des Arbeitsplans kann zur Zerstörung der Schweißverbindung während des Betriebs führen, was zu irreversiblen Folgen führen kann.

1.1. Die technologische Karte wurde für die Montage von Metallstrukturen von ATC mit einem Lichtbogenschweißverfahren unter Verwendung von Schweißgeräten und -vorrichtungen entwickelt. Die technologische Karte kann als Leitfaden für die technologisch korrekte Ausführung von Arbeiten beim Schweißen von Bauteilen und Teilen verwendet werden. verschiedene Termine in der Avtozale, im Gelände, im Bergwerk und in der Elektroinstallation.

1.2. Der Umfang der Arbeiten, die während der Installation von ATS-Metallstrukturen nach der Schweißmethode durchgeführt wurden, umfasst Folgendes:

Schweißrinne offengerade Abschnitte in die Fuge eintippen und an Wandhalterungen oder -quadrate schweißen

Schweißen offene Mulden in einem Winkel von 90 °, Verschweißen von Rillen an Wandquadraten beim Durchgang durch die Wand, Verschweißen von Rillen senkrecht an Halterungen in der Wand;

Schweißrinnen öffnendiese Art, wenn sie in der Rahmenreihe absteigen und durch die Überlappung des Bodens gehen;

Montage und Schweißen von Klammern im Bergwerk;

Installation von Metallstrukturen durch Schweißen in Schahdie und Kreuz;

Krepp durch Schweißen der Hauptkanäle an die Reihentröge und Haupttrog in einer Spannweite von bis zu 2,5 m;

Montieren Es handelt sich um ein Verfahren zum Schweißen von Freiluftgräben zum Quetschen von Drähten und Rahmen mit Teststeckdosen im Teilnehmerland.

1.3. Schweißanlagen und Teile von Metallkonstruktionen können in den Räumlichkeiten der Lawinen, Minen, Cross Country, Gleichrichter und Batterie ausgeführt werden. Bei Schweißarbeiten, insbesondere in der Winterzeit, sollte eine Abluftbelüftung mit einbezogen werden. Bei Schweißarbeiten im Minenraum wird die Verwendung von tragbaren Belüftungsgeräten empfohlen.

In platziert die Akkumulatorarbeiten zum Schweißen der Metallbaugruppen müssen vor dem Einbau der Akkumulatorbehälter abgeschlossen sein. Bei Schweißarbeiten in Räumen mit installierter Ausrüstung sollte die Ausrüstung vor dem Eindringen von Metall und Zunder geschützt werden.

1.4. Bei der Verknüpfung des Flussdiagramms mit einem bestimmten Objekt und den spezifischen Konstruktionsbedingungen werden der Arbeitsumfang, die Berechnung der Arbeitskosten, technische und wirtschaftliche Indikatoren sowie Mechanismen zur Mechanisierung festgelegt, wobei die maximale Anzahl der verfügbaren Mechanismen für die Installation und des Zubehörs berücksichtigt wird.

2. ORGANISATION UND TECHNOLOGIE DER LEISTUNG DER ARBEITEN

2.1. Vorarbeit

2. 1.1. Vorbereiten technische Räumebei denen die Montage von Metallkonstruktionen durch Schweißen gemäß GOST 12.3.003-75, GOST 12.2.007-75 hergestellt und mit Feuerlöschgeräten ausgerüstet wird.

2. 1.2. Liefern Sie die erforderlichen Strukturen und Teile an den Arbeitsplätzen und ordnen Sie sie entsprechend dem technologischen Ablauf der Installationsarbeiten an.

2. 1.3. Machen Sie sich mit den Arbeitsbedingungen vertraut und richten Sie den Arbeitsbereich gegebenenfalls entsprechend den "Sicherheitsvorschriften und Sicherheitsbestimmungen" aus brandschutz(SNiP III-4-80, SNiPII -01-02-85).

2. 1.4. Stellen Sie die Belüftung der Absaugung sicher.

2. 1,5. Bereiten Sie die zum Schweißen erforderlichen Unterlagen, Werkzeuge und Vorrichtungen vor.

2. 1.6. Stellen Sie sicher, dass sich das Schweißgerät in gutem Zustand befindet.

2.2. Allgemeine Informationen zu Schweißverbindungen

2.2. 1. Eine Schweißverbindung ist ein Element einer Schweißkonstruktion, die aus zwei oder mehreren Konstruktionsdetails und einer Schweißnaht besteht, die diese Teile verbindet (siehe GOST 5264-80. "Schweißnähte").

2.2.2. Bei der Installation eines Metallwerks indie folgenden Hauptverbindungsarten werden zusammengenäht: Hintern, Überlappen, T-Stück, eckig.

2.2 .3. Stoßverbindungen sind die typischsten Schweißverbindungen, bei denen die Enden oder Kanten der zu verbindenden Teile liegenglauben so dass zwischen ihnen ein Abstand von 1 - 2 mm ist. Teile mit einer Dicke von bis zu 6 mm werden mit einer einseitigen Naht und mehr als 6 mm mit einer doppelseitigen Naht verschweißt.

2.2. 4. Überlappende Verbindungen werden hergestellt, indem ein Element der Verbindung einem anderen überlagert wird. Die Überlappung muss mindestens doppelt so groß sein wie die Dicke der Kanten des zu schweißenden Produkts. Schweißteile sind beidseitig verschweißt.

2.2 .5. T-Verbindungen - Verbindungen, bei denen das Ende eines Elements in einem bestimmten Winkel an die Oberfläche eines anderen Elements der zu schweißenden Struktur angrenzt. Um eine starke Naht zu erhalten, sollte der Abstand zwischen den geschweißten Elementen 2 bis 3 mm betragen.

2.2.6. Eckverbindersie werden an der Stelle der geschweißten Elemente in einem rechten oder beliebigen Winkel ausgeführt und das Schweißen wird entlang der Kanten dieser Elemente auf einer oder beiden Seiten durchgeführt.

2.2.7. Alle Beschreibungen die obigen Schweißverbindungen werden durch eine Schweißnaht hergestellt, bei der es sich um ein gehärtetes Schweißmetall handelt, das die Elemente der Schweißkonstruktion verbindet. Schweißnähte Sie sind nach folgenden Merkmalen unterteilt: nach der Position relativ zur einwirkenden Kraft (siehe Abb.), Nach der Position im Raum (siehe Abb.) Gemäß der äußeren Form (siehe Abb.).

Abb. 1. Position schweißt relativ zum handelnstärkung:

a) Flanke, b) Stirnseite, c) Schrägstellung

Abb. 2. Position der Schweißnähte im Raum:

a) unten, b) horizontal, c) vertikal, d) Decke

Abb. 3. Äußere Schweißnahtformenstiche:

a) konvex, b) normal, c) konkav

2.2.8. Elektrodendurchmesser fürdas Schweißen wird abhängig von der Dicke der zu schweißenden Kanten, der Art der Schweißverbindung und den Abmessungen der Schweißnaht eingestellt. Für Stoßverbindungen wurden praktische Empfehlungen für die Wahl des Durchmessers der Elektrode in Abhängigkeit von der Dicke der geschweißten Kanten angenommen:

2.2.9. Bei der Durchführung von Winkel- und Tavrovy-Verbindungenerfindungen berücksichtigen die Größe des Nahtschenkels: Bei einem Nahtschenkel von 3 bis 5 mm wird das Schweißen mit einer Elektrode mit einem Durchmesser von 3 bis 4 mm durchgeführt, während bei einem Schenkel von 6 bis 8 mm Elektroden mit einem Durchmesser von 4 bis 5 mm verwendet werden.

2.2.10. Stellen Sie entsprechend dem gewählten Durchmesser der Elektrode den Schweißstrom ein, der auf dem Fabriketikett angegeben werden muss, und wird mit Elektroden an die Packung geklebt.

2.2.11. Die Stärke des Schweißstroms für die Elektroden 4 bis 6 mm kann durch die Formel bestimmt werden:

Y = (40-60) · De

wo y - Schweißstrom A;

D er - durchmesser der Elektrode, mm.

2.2. 12. Der Betrag des Schweißstroms für Elektroden mit einem Durchmesser von weniger als 4 mm und mehr als 6 mm kann durch die folgende Formel bestimmt werden:

Y = (20 + 6D e) · D e.

Pr und dies sollte geändert werden, um die Dicke des Metalls und die Position der Schweißnaht zu berücksichtigen.

Pr und Kantendicke ab 1.3D er bis 1,6 D errechnete LED der Schweißstrom wird um 10 bis 15% reduziert, und wenn die Kanten dicker als 3 sindDäh - Steigerung um 10-15%. Schweißen vertikal und deckenfugen Strom durchführen, 10 ÷ 15% weniger als berechnet.

2.2. 13. Metallelektroden für das Lichtbogenschweißen werden gemäß GOST 9466-75 hergestellt. „Metallbeschichtete Elektroden zum Handschweißen und Auftragschweißen. Klassifizierung, Abmessungen und allgemeine technische Anforderungen. "

Die durch staatliche Standardspezifikation festgelegten Größen:

Tabelle 1

|

Elektrodendurchmesser, mm |

Elektrodenlänge, mm |

||

|

kohlenstoff- und Legierungsdraht |

aus hochlegiertem Draht |

||

|

200; 250 |

150; 200 |

||

|

200; 250 |

|||

|

250; 300 |

|||

|

300; 350 |

300; 350 |

||

|

350; 450 |

|||

|

350; 450 |

|||

|

10,0 |

|||

|

12,0 |

|||

2.2.14. Toleranzen der Elektrodenlänge bei manueller Fertigung bis zu ± 7 mm und bei Maschinenproduktion bis zu ± 3 mm. Zulässige Abweichungen im Durchmesserbereich von -0,12 bis +24 mm, abhängig vom Durchmesser und vom festgelegten Genauigkeitsgrad.

2.3. Reihenfolge und Arbeitsmethoden

2.3. 1. Montieren Sie die Schweißstation (siehe Abb.), Für die:

Abb. 4. von hema-Verbundschweißstation zum manuellen Schweißen

a) installieren f Schweißen Sie den Transformator an einer speziell dafür vorgesehenen Stelle gemäß den "Sicherheits- und Brandschutzbestimmungen". Schweißtrafo markieren, Tabelle auswählen. .

Tabelle 2

|

Schweißstrom, A |

Spannung, V |

Nennleistung, kV · A |

Gesamtabmessungen, mm |

Gewicht, kg |

||||

|

bewertet arbeiten |

||||||||

|

nominal |

regulierungsgrenzen |

|||||||

|

TD -306U2 |

60 - 175 |

26,4 |

11,4 |

570 × 325 × 530 |

||||

|

TD -06U2 |

100 - 300 |

17,5 |

630 × 365 × 590 |

|||||

|

TD -251U2 |

100 - 260 |

420 × 260 × 450 |

||||||

|

TD -500-4U2 |

100 - 560 |

60 - 76 |

570 × 720 × 835 |

|||||

|

T DM-317U2 |

60 - 360 |

32,6 |

80/62 |

585 × 555 × 818 |

||||

|

T DM-401U2 |

80 - 460 |

80/64 |

585 × 760 × 848 |

|||||

|

T DM-503U2 |

75 - 580 |

75/65 |

555 × 585 × 888 |

|||||

|

T DM-502U2 |

100 - 550 |

26,5 |

720 × 845 × 780 |

|||||

Hinweis Die Tabelle zeigt die im Handel erhältlichen Transformatoren für den Handbogen Schweißen Transformatoren können durch andere ersetzt werden.ähnlich in der Anwendung;

b) Mund anschließeneinen neuen Schweißtransformator für das Stromversorgungsnetz über einen Schalter oder einen magnetischen Anlasser mit den Drähten von PRG (GOST 20520-80), AKRPT oder AKPRTN (GOST 13497-77Е);

c) erden Sie das Gehäuse des Schweißtransformators mit Hilfe der in Punkt b angegebenen Drähte;

d) Verbinden Sie eine der Klemmen des Schweißtransformators mit Hilfe eines Clips (vgl. Abb.) mit Drähten aus PRG (GOST 20520-80), AKRPT oder AKPRTN (GOST 13497-77Е) mit dem zu schweißenden Teil.

Ri c. 5. Clips zum Verbinden des Schweißdrahtes mit dem zu schweißenden Produkt:

a) außen, b) Schraube

d) Schließen Sie das zweite Schweißterminal aneinen Transformator an einer elektrischen Halterung (siehe Abb.) mit einem PGD- oder PRGDO-Draht (GOST 6731-77Е);

Abb. 6. Arten von Elektrodenhaltern

e) Wählen Sie den Querschnitt der Drähte für Schweißarbeiten mit einer Länge von nicht mehr als 30 m nach den empfohlenen Normen:

|

Der größte Wert des Schweißstroms, und |

200 |

300 |

450 |

600 |

|

Die Querschnittsfläche der Drähte, mm 2: |

||||

|

single |

||||

|

doppelt |

2 × 16 |

2 × 25 |

2 × 35 |

g) ausführlich schweißen Sie keine Drähte bis zu 100 - 150 m, bestimmen Sie den Spannungsabfall anhand der Formel:

U l = 1,73 J / l,

wo du bist - pade spannung V;

J - Schweißstrom A;

ρ - spezifischer Widerstand der Drähte, Ohm · m;

l - Drahtlänge,m;

s - die Querschnittsfläche der Drähte,mm 2.

Wenn der Wert U l ist überschreitet der zulässige Wert um mehr als 5%, ist es notwendig, die Querschnittsfläche der Drähte zu vergrößern;

h) verwenden zum Schutz von Augen und Haut beim Schweißen mit Gesichtsmasken, Masken oder Helmen (GOST 1361-69) verwenden (siehe Abb.).

Ri c. 7. Mittel zum Schutz gegen die Auswirkungen des Lichtbogens und der Spritzer

2.3.2. Pro montieren Sie die Halterung gemäß den Projekt- und Anleitungsdokumentationen aller erforderlichen Wandquadrate, Halterungen in den Räumlichkeiten der Lawine, der Überland-, Minen- und Elektroinstallation.

Ri c. 8. Rinnen einschweißengemeinsame

Zu uns eckige Eckendie Enden der Hauptrillen sind auf beiden Seiten geschweißt, siehe Abb. .

Abb. 9. Befestigen Sie die Dachrinne an der Wand oder an der Halterung

2.3.4. Führen Sie den Hauptschacht durch das Loch in der Raumwand, schieben Sie ihn in den Hauptschacht, legen und fixieren (siehe S.), so dass der Spalt zwischen den Schächten 1 ÷ 2 mm beträgt, und schweißen Sie den Hauptschacht in einem Winkel von 90 ° in die Verbindung (siehe Abb Abb. Und Abb.). Zusätzlich kocht jede Seite der Rinne an allen Seiten.

Abb. 11. Befestigung der Hauptrinne an der Kreuzung um 90 °

2.3.5. Hauptlinie verschweißenetwa im Durchgang durch die Wand zu den Mauerquadraten (siehe Abb.). Das Schweißen erfolgt auf einer Seite der Rinne durch einseitige Naht in einem Schachbrettmuster.

R ist 12. Weiterleitung der Hauptbeschwerde durch die Wand

2.3.6. Schweißen Sie die vertikalen Hauptrinnen an die an der Raumwand befestigten Halterungen (siehe Abb.). An jeder Halterung wird von drei Seiten geschweißt.

Pic . 13. Befestigen Sie die vertikale Hauptrinne an der Wand

2.3 .7. Montieren Sie die Neigungen der Hauptrillen in der Rahmenreihe (siehe Abb.). Wenn Sie die Rillen an die Halterungen der Rahmenreihe schweißen, machen Sie an jeder Seite drei Seitenstreifen der Nut.

Ri c. 14. Der Abstieg der Dachrinnen in der Bildnummer

2.3.8. Berg steigt Zauberer ablandmulden an den Stellen, an denen sie sich durch den Boden bewegen, überlappen sich (siehe Abb.). Schweißen Sie bei der Arbeit die Hauptrillen an den Rahmen der Durchgangsbohrung und führen Sie von beiden Seiten der Seitenstreifen des Kanals aus.

Abb. 15. Vorrichtung der Hauptrinnen durch die Überlappung führen

2.3.9. Montieren Sie die Stahlkonstruktionen im Minenraum. Die Basen der geschlitzten Klammern sind mit den Basisquadraten verschweißt. An der Oberseite der Klammern, wenn stahlpolo gebrautalle 30 × 4. Ein Beispiel für Montagehalterungen in der Mine ist in Abb. 1 dargestellt. .

Abb. 16. Ein Beispiel für die Installation von Klammern in der Mine

Die Befestigung der Reihen geschlitzter Klammern untereinander und an den Wänden der Räumlichkeiten erfolgt mit Hilfe der Hauptquadrate 40 × 50 × 4, die mit dem oberen Teil der geschlitzten Klammern und Wandquadrate verschweißt sind. Gewöhnliche Rinnen in einem Minenraum sind an Hauptquadrate geschweißt und an beiden Seiten extremen Rinnenquadern geschweißt (siehe Abb.), Und zum anderen in einem Schachbrettmuster (siehe Abb. Und Abb.).

Abb. 17. Lage und Lage der Schweißrinnen im Bergwerk (ungefähr)

Abb. 18. Lage und Lage der Schweißrinnen im Bergwerk (ungefähr)

2.3.10. Die Hauptquadrate zur Befestigung der Klammerreihen in der Mine werden durch Verbindungsschweißen (vgl. Abb. A) oder Überlappen (vgl. Abb. B) gespleißt.

Abb. 19. Beispiele für einen gespleißten Kofferraumx Quadrate

2.3.11. Installieren Sie an den Wänden des Minenraums Lüftungsschächte. Ein Beispiel für den Ort und den Ort der Schweißnuten ist in Fig. 2 gezeigt. und Reis. .

Abb. 20. Lage und Lage der Schweißrinnen im Bergwerk (ungefähr)

Abb. 21. Lage und Lage der Schweißrinnen im Bergwerk (ungefähr)

2.3.12. Die Installation von Metallkonstruktionen im Geländegang ähnelt der Installation von Metallkonstruktionen im Bergwerk. Die Schrankreihen im Langlauf werden mit Hilfe der Hauptquadrate 40 × 50 × 4, die mit dem Rahmen der Quer- und Wandquadrate verschweißt sind, aneinander und an den Wandquadraten des Raumes befestigt. Die Befestigung gewöhnlicher Dachrinnen im Kreuz durch Schweißen erfolgt ähnlich wie bei der Montage in der Mine. Ein Beispiel für die Installation von Rillen über den Zellen des Kreuzes ist in p gezeigt. .

R ist 22. Ein Beispiel für die Installation von Dachrinnen über Zellenkreuzen

2.3.13. Die Befestigung der Hauptrinnen an den Abschnitten erfolgt durch die Schweißmethode mit Hilfe einer Stange, die beidseitig mit den Seitenstreifen der gewöhnlichen und der Hauptnuten verschweißt ist (siehe Fig. 23).

Abb. 23. K erwärmung des Hauptkoffers auf normal

2.3.14. Befestigung der Hauptrinnen Zh Hauptrinnen im Bereich von bis zu 2,5 mes gibt ein Schweißverfahren, und der Haupttrog für die Festigkeit ist mit Stahlstäben verstärkt, die an beiden Seiten des Trogs angeschweißt sind (siehe Abb.).

Abb. 24. Befestigung der Dachrinne in einer Spannweite von bis zu 2,5 m

3 .3.15. Die Befestigung der Nuten für die Überkreuzungsdrähte erfolgt ähnlich wie die Befestigung der Hauptnuten in der Spannweite von bis zu 2,5 m auch durch das Schweißverfahren, nur ohne Stahlversteifungsstäbe. Ein Beispiel für die Montage von Dachrinnen ist in Abb. 1 dargestellt. .

Abb. 25. Ein Beispiel für eine Montageschurre für Chromdrähte

2.3. 16. Der Rahmen wird mit Testbuchsen im Teilnehmerland durch Schweißen befestigt. Ein Beispiel für die Montage des Rahmens durch Schweißen ist in Abb. 1 dargestellt. .

Abb. 26. Befestigung des Rahmens mit Testbuchsen im Teilnehmerkreuz

2 .3.17. Nach Abschluss der Montage der Metallkonstruktionen werden die Schweißnähte von der Skala gereinigt, die Qualität ihrer Ausführung wird geprüft und mit grauem Emaille lackiert.

2.3. 18. Bei der Überprüfung der Qualität von Schweißverbindungen durch äußere Inspektion mit einer Lupe mit einer 10-fachen Zunahme können Defekte festgestellt werden. Die Arten von Fehlern, die sich aus dem Schweißprozess ergeben, sind in Abb. 2 dargestellt. .

Abb. 27. Ansicht schweißfehler

2 .3.19. Defekte von Schweißnähten werden durch Schweißen korrigiert, gefolgt von Entzundern und Beschichten mit einer Schicht aus grauem Email.

2.4. Sicherheitsmaßnahmen beim Schweißen

2.4. 1. Fälle von Lichtbogenstromquellen (Transformatoren), Schweißhilfsmitteln und geschweißten Produkten werden vor Beginn der Arbeit geerdet.

2.4.2. Für zemlenie durchgeführt kupferdrahtEin Ende davon ist mit einem speziellen Bolzen mit der Aufschrift "Erde" am Körper der Lichtbogenstromquelle verbunden, und das andere Ende ist mit dem Erdungsbus verbunden.

2.4 .3. Um den Schweißtransformator an das Netzwerk anzuschließen, werden Wanddosen mit Messerschaltern, Sicherungen und Klemmen verwendet. Die Länge der Netzkabel darf 10 m nicht überschreiten.

2.4.4. Erhöhen Sie ggf. die verwendeten Stromkabelkörperhülle mit starker Isoliermasse.

2 .4.5. Die Stromkabel sind in einer Höhe von 2,5 bis 3,5 m aufgehängt und die Kabelwege sind in Metallrohren eingeschlossen.

2.4.6. Schweißen prowasser sollte mit guter Isolierung verwendet werden und einen Querschnitt haben, der dem Schweißstrom entspricht.

2.4.7. St diese Filter, die in das Inspektionsloch der Abschirmung, der Maske oder des Helms eingesetzt werden, werden abhängig vom Schweißstrom gemäß GOST 9497-60 ausgewählt. Es gibt vier Arten von Glasfiltern: E-1 (für Ströme 30 - 75 A), E-2 (für Ströme 75 - 200 A), E-3 (für Ströme 200 - 400 A), 3 - 4 (für Ströme über 400 A)

2.4.8. Verwenden Sie die Filter B-1, B-2 und B-3, um die Augen von Arbeitern zu schützen, die das Schweißen unterstützen.

2.4.9. Schweißarbeiten im Joint Ventureoverall aus Plane oder dichtem Tuch, mit Handschuhen und Kopfbedeckung während Hose nsie sollten in die Schuhe gesteckt werden, die Taschen - sollten mit Ventilen geschlossen werden, und die Jacke sollte nicht in die Hose gesteckt werden.

2.4 .10. Beim Schweißen von Decken-, Horizontal- und Vertikalnähten ziehen sie Planen über und binden sie an den Händen fest über die Ärmel.

2.4. 11. Schweißnähte werden nur nach vollständiger Abkühlung und immer mit Gläsern mit Normalglas von der Schlacke gereinigt.

2.4. 12. Lüftungsgeräte müssen während des Handbetriebs einen Luftaustausch gewährleisten. lichtbogenschweißen Elektroden mit einer Qualitätsbeschichtung von 4.000 bis 6.000 m 3 pro 1 kg Elektrodenverbrauch.

2.4. 13. Folgende Konzentrationen von Stoffen in der Luft (in mg / m 3) sind am Arbeitsplatz zulässig: Mangan und seine Verbindungen - 0,3; Chrom und seine Verbindungen - 0,1; Blei und seine Verbindungen - 0,001; Fluorwasserstoff - 0,5; Stickoxid - 5,0; Benzin, Kerosin - 300,0.

Netox-Konzentrationwenn der Quarzgehalt im Staub jedoch 10% übersteigt, ist die Konzentration an nicht toxischem Staub nur bis zu 2 mg / m 3 zulässig.

2,5. Numerische Zusammensetzung der Interpreten

Installationsarbeiten die Metallarbeiten der ATC-Metallkonstruktionen durch Schweißen werden durch eine Verbindung mit insgesamt 3 Personen ausgeführt. Dazu gehören: ein Kommunikationsinstallateur in fünf Kategorien und zwei Kommunikationsinstallateure in vier Kategorien, von denen einer eine Schulung zu Schweißmethoden absolvierte.

2.6. Arbeitskosten

Normzeit Änderung zum Schweißen - T besteht aus fünf Elementen: Vorbereitungszeit -t n Hauptzeit -t o Nebenzeit - t zusätzlich gesamtzeit - t d und letzte Zeit - t h

wo y = 7,85 g / cm 3 - spezifische Dichte von Stahl

F = 0 , 55 cm 2 - der Querschnitt der Naht,

L = 100 cm - die Länge der Naht,

d in = 10 g / A h - die Abscheiderate der Elektroden

J = 180 A - die Stromstärke beim Schweißen

Pile = 0,25 - Koeffizient unter Berücksichtigung der Arbeitsorganisation,

zu - Koeffizient unter Berücksichtigung der Arbeitsorganisation pro 100 cm Naht,

t o - die Hauptlichtbogenzeit.

Kalkulation tr die Stückkosten sind in der Tabelle angegeben. .

Tabelle 3

|

Name der Arbeit |

Maßeinheit |

Arbeitsumfang |

Die Zeitrate pro Maßeinheit, Arbeitsstunden |

Die Arbeitskosten für das gesamte Volumen, Mann-h |

Preis pro Maßeinheit, Rub.-Cop. |

Die Kosten des gesamten Bandes, rub.-kop. |

|

|

Installation von ATS-Metallkonstruktionen durch Schweißen |

|||||||

|

produzent arbeiten |

der Meister |

||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

||

|

Vorarbeit |

die richtige Organisation des Arbeitsplatzes. Gebrauchstauglichkeit von Schweißgeräten und Zuverlässigkeit der Erdung. Die Anwesenheit und Genauigkeit von Rennenpolo lebensdauer der notwendigen Strukturen und Teile |

visuell |

d über den Beginn der Arbeiten zum Schweißen von Metallstrukturen |

||||

|

qualität der Schweißverbindungen |

das Vorhandensein von Rissen, Poren, Schlackeneinschlüssen, unvollständigen Schweißnähten, Hinterschneidungen, Überläufen, Durchbrüchen, Kratern, ungleichmäßigen Nahtbreiten, Verschiebungen der Schweißkanten |

visuell mit einer Lupe mit 10-facher Vergrößerung |

beim schweißen |

3. TECHNISCHE UND WIRTSCHAFTLICHE INDIKATOREN

Die Komplexität der Arbeit, LeuteTage -

Dauer, Tage -

Anzahl von angestellte Installateure, Pers. - 3

4. MATERIAL UND TECHNISCHE RESSOURCEN

Der Bedarf an Werkzeugen und Geräten führtsya in tab. .

1die Elektrode zum Schweißen halten

Schweißdrahtmarke PRGDL = 3 m

GOST 6371-77E

zum Anschluss an den Elektrodenhalter

Kupplungskupplung

MS-2

zum Verbinden von Drähten

Masseanschluss

KZ-3

um die augen vor aktion zu schützen lichtbogen

Glaslichtgröße 52 × 104 × 3

zum Schutz von Lichtfiltern

Metallbürste auf der Karte

TU-494-01-104-76

zum Reinigen von geschweißten Oberflächen

Maskenschweißgerät AL

GOST 1361-69

zum Schutz gegen Lichtbogen

Meißel

GOST 7211-72

zum Abziehen der Naht

Faltender Metallzähler

GOST 7253-54

zum Messen von Teilen und Abständen zwischen ihnen

Schweißtransformator

TD-251 U2

Elctrode