Laserschweißen und andere innovative Schweißtechnologien. Strahlschweißen

Elektronenstrahlschweißen Es basiert auf dem Prinzip des Erwärmens und Schmelzens der verbundenen Elemente, das mit einem Elektronenstrahl durchgeführt wird. In der Rolle des Senders wirkt in dieser Situation. Es emittiert Partikel, beispielsweise ein Elektron, das aufgrund eines elektrischen Feldes Geschwindigkeit aufnehmen kann. Ein solches Feld zeichnet sich durch eine hohe Spannung aus. Die Elektronen werden auf sehr hohe Geschwindigkeiten beschleunigt, was mit der Lichtgeschwindigkeit verglichen werden kann. Infolgedessen sind sie mit einem dünnen Strahl verbunden, der vom Kühler zu dem zu schweißenden Teil konzentriert wird, das als Anode wirkt.

Elektronenstrahlschweißen kann nur im Vakuum mit einem Wert von mindestens 4-10 mm Hg durchgeführt werden. Art. Wenn dieser Wert niedriger ist, muss die meiste Energie zum Ionisieren und Erhitzen der Gase der äußeren Umgebung verwendet werden. Wenn eine Anode auf Elektronen trifft, geben diese ihre kinetische Energie zuerst in Form von Wärme.

Elektronenstrahlschweißgeräte

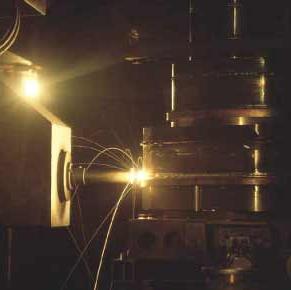

Der Hauptbestandteil der Installation des Elektronenstrahlschweißens ist die Pistole (Schweißelektronik). Es ist für den Empfang und die Beschleunigung von Elektronen ausgelegt. Außerdem dient es dazu, den Elektronenstrahl zu sammeln. Die Pistole befindet sich direkt in der Vakuumkammer, in der sich das zu verschweißende Element und der Mechanismus zum Bewegen des Teils befinden.

Es gibt folgende Arten von Installationen:

- universell;

- spezialisiert;

- hochvakuum;

- zwischenvakuum;

- kammer

Anwendungsbereich des Elektronenstrahlschweißens

Das obige Verfahren wird zum Schweißen verschiedener Arten von Metallen verwendet, insbesondere reinen, aktiven und feuerfesten. Sie gilt auch für empfindliche Metalle bei der Wirkung von Gasen. Aufgrund der Tatsache, dass es beim Aufbau von Vakuumkammern mit beeindruckender Größe einige Schwierigkeiten gibt, werden nur kleine Details wie oben beschrieben geschweißt.

Ähnliche Eigenschaften weisen ein kohärentes Lichtstrahlschweißen auf, das mittels eines Lasers durchgeführt wird, d.h. . Ein Lichtstrahl, der sich durch einen hohen Energiegehalt auszeichnet, kann nicht nur Metalle, sondern auch andere Materialien schweißen und schneiden. Dieser Vorgang wird ohne Vakuum durchgeführt.

Wie jede andere Schweißart elektronenstrahl hat vor- und Nachteile.

Vorteile sind:

- auf diese Weise können Metalle gleichzeitig geschweißt werden, deren Dicke im Bereich von 0,1 bis 200 mm liegt;

- im Gegensatz zur Bogenmethode verbraucht der Elektronenstrahl mehr als zehnmal weniger Energie.

- dieses Verfahren ist durch das Fehlen einer Konzentration des geschmolzenen Metalls durch Gase gekennzeichnet.

Der Hauptnachteil des Elektronenstrahlschweißens besteht in der Notwendigkeit, ein Vakuum zu erzeugen.

Der Elektronenstrahleffekt besteht im Wesentlichen darin, die kinetische Energie eines gerichteten Elektronenstrahls im Behandlungsbereich in Wärme umzuwandeln. Das Elektronenstrahlschweißen (nachstehend als ELS bezeichnet) wird durchgeführt, indem die Kanten des Basismetalls mit einem scharf fokussierten Elektronenstrom geschmolzen werden, der durch ein elektrisches Feld mit einer Potentialdifferenz von ≥ 1 0 ... 100 kB beschleunigt wird. Infolgedessen sorgt der Elektronenstrahl im Behandlungsbereich für eine hohe Leistungsdichte. Laut diesem Indikator übertrifft der Elektronenstrahl die traditionellen elektrischen Wärmequellen (elektrisch) deutlich und liegt nur noch hinter dem Laser (Tabelle 1). Das Schweißgut hat wie andere Schmelzschweißverfahren eine Gussstruktur.

Elektronen mit ausreichend hoher Energie können bis zu einer bestimmten Tiefe in das zu bearbeitende Material eindringen. Die maximale Tiefe, die ein Elektron durchläuft, verliert seine Energie von der Beschleunigungsspannung und -dichte des zu bearbeitenden Materials und kann durch die Abhängigkeit ausgedrückt werden δ = 2,35 10 & ndash; 12 U 2 / & rgr ;, wobei δ - Eindringtiefe, cm; U - Beschleunigungsspannung B; ρ ist die Dichte des verarbeiteten Materials, g / cm 3. Also für Stahl mit einer Dichte von 7,8 g / cm 3 bei U = 60 kV δ ≈ 12 Mikrometer. Folglich wird die Energie des Elektronenstrahls in einer dünnen Oberflächenschicht in Wärme umgewandelt. Die Wechselwirkung des Elektronenstrahls mit dem zu bearbeitenden Material verursacht eine Reihe von Phänomenen, die die Konstruktion und den Aufbau von Schweißmaschinen beeinflussen. Wärme- und Röntgenstrahlung, reflektierte Sekundär- und Wärmeelektronen reduzieren den effektiven Energieanteil des Elektronenstrahls geringfügig, um das geschweißte Metall zu erwärmen und zu schmelzen. Die effektiven Wirkungsgrade beim Elektronenstrahlschweißen liegen bei etwa 0,85 ... 0,95. Somit ist der Elektronenstrahl im Vergleich zu anderen Schweißquellen, die zum Schmelzschweißen verwendet werden, am effizientesten.

Wenn er einem Elektronenstrahl mit relativ niedriger Leistungsdichte (bis zu 1 10 5 W / cm 2) ausgesetzt wird, ist der Prozess des Elektronenstrahlschweißens ähnlich dem des konventionellen Prozesses lichtbogenschweißen. Das Eindringen ist im Wesentlichen in der Tiefe begrenzt und im Querschnitt nahe an der Halbkugel. Ein solches Verfahren wird zum Schweißen kleiner Dicken (bis zu 3 mm) angewendet.

Tabelle 1. Leistungsdichte im Heizpunkt schweißquellen Wärme.

Der Übergang vom Schweißen mit geringer Dicke zum Einzeldurchschweißen von Metall mit großer Dicke erfolgt unter Erzielung der kritischen Leistungsdichte q * 2, deren Wert für die meisten Metalle q * 2 = 10 5 ... 10 6 W / cm 2 ist. In diesem Fall kann die Wirkleistung des Elektronenstrahls nicht mehr durch Wärmeleitung in das Metall umgelenkt werden, und das thermische Gleichgewicht der Heizfläche tritt auf, wenn ein Teil des Metalls verdampft.

Abb. 1. Typische Querschnittsform schweißnaht aus Metall mit einem Elektronenstrahl: H, B, A - Tiefe, Breite bzw. Verstärkung der Naht; B, - Schweißnahtbreite bei der Stufe O, 368H, d.h. auf der Ebene H / e, wobei e die Basis des natürlichen Logarithmus ist.

Wenn die Elektronenstrahl-Leistungsdichte bis zu 10 5 ... 10 7 W / cm 2 beträgt, bildet sich in der Aufprallzone eine merkliche Verdampfung des Metalls, die Badoberfläche wird stark gebogen und es bildet sich ein dampfdynamischer Kanal im flüssigen Metall bis zur Tiefe des Bades. Die Bildung dieses Kanals ist hauptsächlich auf den Rückstoßdruck des teilweise verdampften Metalls zurückzuführen. Je höher die Leistungsdichte des Strahls ist, desto stärker erwärmt sich die Schweißbadoberfläche und desto effizienter wird die Energie des Elektronenstrahls durch die gesamte Dicke des zu schweißenden Metalls übertragen. In diesem Bereich der Leistungsdichte ist die Elektronenstrahlbelichtung durch das Phänomen „Dolch“ oder tiefes Eindringen mit einem Durchdringungsverhältnis zu einer Breite von bis zu 10: 1 oder mehr gekennzeichnet (Abb. 1). Eine hohe Energiekonzentration im Strahl ermöglicht das Schweißen von Metall in einem einzigen Durchgang mit einer Dicke von bis zu 200 ... 300 mm und bei hohen Geschwindigkeiten des Elektronenstrahlschweißens eng und tief mit einer kleinen Wärmeeinflusszone. Der Nahtquerschnitt hat schwach ansteigende oder parallele Seitenwände, was minimale Winkelverformungen gewährleistet.

Das Hauptmerkmal der Bildung des Durchdringungskanals während des Elektronenstrahlschweißens beim Erreichen von q 2\u003e q * 2 besteht darin, dass der Prozess von Natur aus oszillierend ist. Während der Bildung einer Schweißnaht werden zwei Arten von periodischen Prozessen beobachtet: periodische Verdampfung infolge der Vertiefung des Elektronenstrahls in das Metall (mit Frequenzen in der Größenordnung von Einheiten und mehreren zehn Kilohertz) und Schwingungen des flüssigen Metalls im Schweißbad durch periodisches "Planieren" der Vorderwand (mit einer Frequenz von etwa 1) ... 100 Hz).

Elektronenstrahlschweißen hauptsächlich im Hochvakuum (10 -2 ... 10 -3 Pa) durchgeführt, seltener im Druckbereich 1 ... 10 -1 Pa. Hochvakuum wird als effektive Erzeugung des Elektronenstrahls und seines ungehinderten Durchgangs (aufgrund des Fehlens von Elektronen mit den restlichen Luftmolekülen) zu dem zu schweißenden Produkt verwendet, und um in 10 ein chemisch inertes Medium zu erzeugen, das schädliche Verunreinigungen (Wasserstoff, Sauerstoff, Stickstoff) enthält -100 mal kleiner als bei Argon der höchsten Sorte bei Atmosphärendruck. Dies ermöglicht eine hohe Qualität beim Schweißen und deren chemisch aktiven Legierungen wie Zirkonium, Molybdän, Niob usw.

Wenn der Druck in der Schweißkammer auf 1 ... 10 Pa ansteigt, macht sich die Streuung des Elektronenstrahls im Driftraum zum Produkt bemerkbar, was die mögliche Länge des Strahls während des Elektronenstrahlschweißens begrenzt. Bei Nichtvakuum-Ale ist die Strahlstreuung so groß, dass der Arbeitsabstand eines Geschützstücks\u003e 10 ... 30 mm nicht erreicht werden kann.

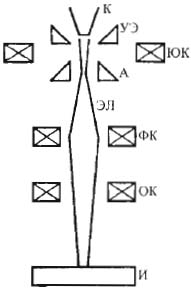

Pic 2. Typische Elektronenstrahlkanone: K-Kathode; UE - Steuerelektrode; UK - Einstellspulen; Und - die Anode; EL - Elektronenstrahl; FC - Fokussierspule; OK - Umlenkspule; Und - geschweißtes Produkt.

Zum Schweißen werden üblicherweise axialsymmetrische konische, selten zylindrische Elektronenstrahlen verwendet. Die Bildung eines starken Elektronenstrahls mit kleinen Querabmessungen wird durch eine Schweißelektronenkanone mit einer Hochspannungsquelle und Steuersystemen durchgeführt. Das Schema zum Erhalten eines Elektronenstrahls ist in Fig. 2 gezeigt. 2

Industrielle Anwendung.

Elektronenstrahlschweißen ist der vielversprechendste Weg, um Produkte aus feuerfesten und chemisch aktiven und Metallen (Legierungen) zu kombinieren; Produkte aus thermisch gehärteten Materialien, wenn die Wärmebehandlung unerwünscht, schwierig oder unmöglich ist; Produkte nach der Endbearbeitung, um minimale Schweißverformungen zu gewährleisten; eine Reihe von dicken und dickwandigen Strukturen für verantwortungsbewusste Zwecke.

Die meist gemeisterte industrielle Anwendung des Elektronenstrahlschweißens in der Welt in der Luft- und Raumfahrtindustrie; Kernkraft; Energietechnik; Turbinenbau; Elektrovakuum-, Instrumenten- und Relaisproduktion; Automobilindustrie usw.

Elektronenstrahl-Schweißtechnik.

Wie die langjährige Erfahrung zeigt, kann das Elektronenstrahlschweißen in der unteren Position seitlich erfolgreich durchgeführt werden (und in der Praxis weit verbreitet sein). Das Schweißen in der unteren Position (dh ein vertikaler Elektronenstrahl) wird sowohl ohne Beschichtung als auch auf der Beschichtung ausgeführt und dient zum Verbinden von Stählen mit einer Dicke von bis zu 40 mm, von Aluminium- und Titanlegierungen von bis zu 80 mm. Das Schweißen an der Seite und am Aufstieg wird durch einen horizontalen Elektronenstrahl für Metalle jeglicher Dicke ohne Auskleidung durchgeführt. Um zu verhindern, dass flüssiges Metall aus dem Schweißbad fließt, ist ein Begrenzer installiert.

Die Vorbereitung, wie die verbundenen Oberflächen von Teilen sowie die Teile selbst unter Elektronenstrahlschweißen sind, weist eine Anzahl von Merkmalen auf, die hauptsächlich auf das Vorhandensein von Vakuum beim Schweißen und die spezifische Wärmequelle (d. H. Einen engen Strom geladener Teilchen) zurückzuführen sind.

Um eine hohe Qualität der Schweißnahtoberflächen zu gewährleisten, müssen sowohl die äußeren als auch die inneren (beim Durchdringen) der Oberflächen von Teilen mit einem Abstand von ≥100 und ≥20 mm vom Rand entfernt werden. Beim Schweißen müssen dicke und dünne Bleche von Konservierungsmitteln, Schmutz, Rost und Schmutz befreit werden Oxidfilme. Die Vorreinigung erfolgt mechanisch und die Endreinigung erfolgt in Abhängigkeit von dem zu schweißenden Metall und dem Rauhigkeitsgrad der zu reinigenden Oberfläche durch verschiedene physikalische und chemische Methoden. Unmittelbar vor dem Schweißen können die Außenfläche der zu schweißenden Teile im Fugenbereich und die Fügeflächen (möglichst durch den Spalt in der Fuge) mit einem leistungsarmen Abtastelektronenstrahl gereinigt werden. In diesem Fall sollte der Balken die zu reinigende Oberfläche leicht schmelzen und den Spalt in der Fuge nicht füllen. Zum Reinigen ein oder zwei Durchgänge durchführen.

Beim Elektronenstrahlschweißen mit einem Durchgang ist kein Kantenschneiden erforderlich. Gleichzeitig bestehen bestimmte Anforderungen an die Spaltbreite in der Fuge. Zulässige Spaltbreite auf Metallen c δ ≤20 ... 30mm beim Schweißen ohne Zusatzstoff 0,1. . 0,2 mm, a c δ \u003e 30 mm entspricht 0,3 mm. Je schlechter und höher die Anforderungen an die zulässige Verformung des Produkts sind, desto höher sind die Anforderungen an die Mindestbreite des Spaltes.

Das Schneiden der Kanten der zu fügenden Teile durch Elektronenstrahlschweißen wird nur in erforderlichen Fällen verwendet, um die Qualität der Schweißnaht zu verbessern und eine zuverlässige Leistung der automatischen Nachführsysteme für Verbindungen zu gewährleisten.

Spezifische Mängel in schweißnähte beim Elektronenstrahlschweißen.

Merkmale hydrodynamischer, thermischer und Verformungsprozesse während der Schweißnahtbildung beim Elektronenstrahlschweißen führen zur Bildung spezifischer Defekte, die die Leistungseigenschaften der Verbindungen verringern.

Abb. 3. Diagramm des Kanalverhaltens beim Elektronenstrahlschweißen: a - der Kanal ist frei von Flüssigkeit; b - Reflexion der flüssigen Metallwelle vom hinteren Teil des Bades; Kanal schließen.

Als Folge der periodischen Flutung des Bodens des paradynamischen Kanals wird ein ungleichmäßiges Eindringen beobachtet, wobei sich eine Sägezahnform des unteren Teils der Grenze der Gießzone, die Bildung von Poren und Schrumpflöchern, insbesondere im Wurzelbereich der Schweißnaht, durch das Fehlen eines flüssigen Metalls mit einer hohen Kristallisationsrate und einer kleinen Gießzone ergibt.

Die Nahtwurzel hat eine typische Spitzenstruktur. Jeder Peak in der Wurzel der Naht entspricht einer Skala auf der Oberfläche der Naht, d. H. Für eine Schweißnaht in EBW ist eine Schichtstruktur normalerweise charakteristisch.

Um Wurzeldefekte zu vermeiden, muss ein paradynamischer Kanal mit einem ausreichend breiten unteren Teil und einer Rundung des Kanals gebildet werden. Das Ändern der Form des Kanals wird durch Ändern der Form der Leistungsdichteverteilung des Elektronenstrahls in der Schweißzone erreicht, beispielsweise durch kreisförmiges Scannen des Strahls. Die Ausdehnung der Nahtwurzel verringert auch die Gefahr des Nichtschmelzens der zu schweißenden Teile aufgrund des Auftretens von restlichen oder induzierten Magnetfeldern.

In der Mitte der Naht entlang ihrer gesamten Höhe kann aufgrund der normalen Wärmesenke an der Kreuzung von gegenwachsenden Kristalliten und der Konzentration niedrigschmelzender Einschlüsse eine Zone mit verringerter Festigkeit auftreten, wobei sich längs verlaufende bilden. Manchmal werden sie als Mittellinienrisse bezeichnet. Ihre Höhe beträgt normalerweise 2 bis 15 mm und die Breite 0,1 bis 0,3 mm. Es sollte auch die hohe Steifigkeit der Verbindung beim Schweißen großer Dicken berücksichtigen.

Mit abnehmender Schweißgeschwindigkeit (bei q 2 = const) nimmt die Kanaltiefe zu. Am Kanalausgang kann der Kanal mit flüssigem Metall kollabieren und es kann sich ein Hohlraum bilden (Abb. 3).

Die spezifischen Defekte von EBW sollten auch die Abweichung des Durchdringungskanals von der Verbindungslinie aufgrund der Ablenkung des Strahls mit Restmagnetisierung umfassen. Um diesen Fehler zu beseitigen, wird eine vorläufige Entmagnetisierung des geschweißten Produkts durchgeführt.

Aus dem hier Gesagten folgt, dass Geometrie und Qualität der Schweißnähte im EBW stärker miteinander verbunden sind als bei Lichtbogenschweißverfahren.

Schweißtechniken.

Um die Qualität der Naht zu verbessern und die Leistungsfähigkeit des EBW-Prozesses zu verbessern, wurden zahlreiche technologische Methoden entwickelt und angewendet. Die am meisten untersuchten und zugelassenen von ihnen sind: die Bildung einer Naht mit obligatorischem Durchdringen; Schwenken und Neigen des Strahls; Strahlstrommodulation; Füllerfüllmaterial; Verwendung von Pads; Verschobenes und "geteiltes" Strahlschweißen; Heft- und Vorklebepässe. Ausreichend untersuchte und gut geerdete Methoden, aber nicht weit verbreitet, sind Tandem- und Engschweißen. Betrachten Sie die fortgeschrittensten Techniken.

Volle Durchdringung der Schweißverbindung - der zuverlässigste und einfachste Weg, um Wurzeldefekte zu beseitigen, Winkelverformungen zu minimieren, die Wahrscheinlichkeit von Schalenbildung und Poren aufgrund verbesserter Entgasungsbedingungen des Schweißbadmetalls zu verringern. Beim Schweißen in der unteren Position wird diese Technik verwendet, um Metalle mit zu verbinden δ < 40 мм, а пpи сварке горизонтальным электронным пучком c δ ≤ 400 mm. Im letzteren Fall wird, um zu verhindern, dass flüssiges Metall aus dem Schweißbad fließt, eine Begrenzungsstange entlang der Unterkante der Verbindung installiert.

Rasterelektronenstrahl Solche Strahlbewegungen werden sehr häufig verwendet: X-förmig, längs, quer, umlaufend, in Ellipse, Bogen usw. mit einer Amplitude in der Größenordnung des Strahldurchmessers mit Frequenzen bis 1 ... 2 kHz.

Der Effekt des Sweeps äußert sich in einer Änderung der momentanen und über die Periodenverteilung der Leistungsdichte des Elektronenstrahls gemittelten. Entsprechend ändern sich die Konfiguration des Schweißbades und die Art der hydrodynamischen Prozesse. Dadurch wird beim Schweißen von Metallen großer Dicke der Durchmesser stark aufgeweitet und der Kanal ist im Schweißbad stabiler, was sich positiv auf die Stabilität der Schweißnähte auswirkt: Er reduziert das Spritzen der Metallschmelze und verhindert, dass die Schmelze beim Schweißen durch einen horizontalen Träger aus dem Bad fließt. Durch die Änderung der Nahtform wird die Neigung zum Reißen, ausgedehnten Hohlräumen und Wurzelfehlern reduziert.

Neigungselektronenstrahlschweißen. Beim Schweißen dickerer Metalle wird empfohlen, den Elektronenstrahl in Richtung seiner Bewegung entlang des Produkts konstant abzulenken. Gleichzeitig ist es möglich, die S-förmige Kristallisationsfront zu vermeiden, die Entgasungsbedingungen des geschmolzenen Metalls beim Schweißen in der unteren Position zu verbessern und eine Form der Metallflüssigkeit aus der Tiefe des Bades beim Schweißen nach oben bereitzustellen. Im letzteren Fall werden fast die gleichen Bedingungen der Schmelzkristallisation über die gesamte Tiefe des Schweißbades geschaffen. Experimentell wurde festgestellt, dass der Strahlablenkwinkel 5 ... 7 ° betragen sollte. Diese Technik ermöglicht es, die Anzahl der Diskontinuitäten und Poren zu reduzieren.

Elektronenstrahlstrommodulation. Um den Wärmeeintrag beim Schweißen dünner Bleche (bis zu 1 mm) sowie das Punktschweißen zu reduzieren, wird in der Regel eine pulsförmige Modulation des Elektronenstrahlstroms mit einer Frequenz von 1 ... 100 Hz verwendet. Beim Nahtschweißen werden die Frequenz der Impulse und die Schweißgeschwindigkeit so gewählt, dass die einzelnen geschmolzenen Teile einander überlappen. Die Strahlmodulation dient dazu, die Bildung von Rissen zu verhindern und die Möglichkeit zu gewährleisten, dünnwandige Kleinteile zu verschweißen.

Zahlreiche Versuche, den Strahlstrom beim Schweißen von Metallen mittlerer und großer Dicke zu modulieren, wurden nicht gefunden breite anwendung Aufgrund des intensiven Spritzens von Metall deutliche Hinterschneidungen auf beiden Seiten der Naht.

Elektronenstrahlschweißen mit einem Zusatzstoff. Diese Technik wird manchmal verwendet, um das Schweißgut zu legieren, um die erforderliche Konzentration von leicht verdampfenden Elementen in der Schweißnaht wiederherzustellen, und zwar weithin mit großen Lücken in der Verbindung und um die Defekte der Schweißnaht zu korrigieren.

Die Qualität des Rinnenmaterials für den kontinuierlichen Vorschub im Schweißprozess verwendet Stäbe, Bänder, Massiv- oder Schnittdraht, Pellets und Pulver. Die größte industrielle Anwendung war das Schweißen mit Feilendraht mit einem Durchmesser von 0,8 ... 1,6 mm, insbesondere für die Reparatur von Nähten. Üblicherweise wird der Draht an der Rückseite des Elektronenstrahls in einem Winkel von 15 ... 450 zu seiner Längsachse in das Schweißbad eingeführt. In diesem Fall wird der Vorschubmodus so gewählt, dass ein Teil des Drahts im flüssigen Metall des Bades und teilweise direkt durch den Elektronenstrahl geschmolzen wird.

Mit einem variablen Spalt in der Verbindungsstelle wurde vorgeschlagen, Systeme zur automatischen Steuerung der Zufuhrgeschwindigkeit und des Füllmaterials zu verwenden. Der von einem solchen System "überwachte" Parameter ist entweder die Breite des Spalts oder die Breite oder Höhe der Verstärkungsnaht.

Oft wird eine dünne Schicht eines anderen Übergangsmaterials in Form eines Bandes, eines Granulats oder Pulvers, das zum Legieren des Schweißgutes vorgesehen ist, zwischen den verbundenen Oberflächen der Teile angeordnet. Eine Schicht aus Übergangsmaterial kann auch durch Aufsprühen, Abscheiden oder durch Aufbringen aufliegenden Oberflächen aufgebracht werden. Die Dicke der Schicht aus Übergangsmaterial in Form eines Einsatzes sollte gleich dem Durchmesser des Elektronenstrahls sein und kann in diesem Fall 10 mm betragen. Diese Art von Technik ermöglicht das gleichmäßigste Legieren des Schweißgutes.

Beim Schweißen eines Legierungsfutters ist gleichzeitig die Entfernung von Wurzeldefekten im Futter sichergestellt. Eine gleichmäßige Dotierung der Naht wird durch den intensiven Transfer von flüssigem Metall von der Tiefe des Bades auf seine Oberfläche erreicht. Die Dicke des Futters sollte ≥20 ... 25% der Gesamttiefe der Naht betragen.

Auch das Schweißen mit einem Legierungspad ist möglich. Ihre Dicke sollte die Höhe der Nahtverstärkung nicht überschreiten. Der Umfang dieser Modifikation der Technik ist durch die Abwesenheit oder Schwierigkeit der Steuerung der Position des Elektronenstrahls in Bezug auf das Gelenk begrenzt.

Zerstreutes Schweißen. Um den Ausstoß von Gasen und Dämpfen aus dem Schweißbad zu verbessern und die Intensität der hydrodynamischen Phänomene darin zu reduzieren sowie die Entfernung der Auskleidung zu verringern, wird empfohlen, Metalle mit einer Dicke von ≥ 40 mm in der unteren Position auf einer Auskleidung aus Granulat oder geschnittenem Granulat zu schweißen. Strukturell wird ein solches Futter in Form eines Metallkastens mit Löchern, geschlossenen und Metallgittern hergestellt. Die Box ist mit dispergiertem Material gefüllt. wird so gewählt, dass mit dem Kochbad die Einfüllöffnung erreicht wird. In diesem Fall werden Gase und Dämpfe aus der Schweißzone in Intervallen zwischen den Füllstoffteilchen und den Löchern in den Kastenwänden entfernt.

Schweißen mit konstanter Querverschiebung des Elektronenstrahls. Während des Schweißens sowie beim Schweißen und Löten unterschiedlicher Metalle wird der Elektronenstrahl relativ zur Symmetrieebene der Verbindung in Richtung des hitzebeständigeren Metalls verschoben. Die Größe des Versatzes wird entweder berechnet oder experimentell bestimmt.

Der Strahlversatz wird in einigen Fällen auch verwendet, um seine seitliche Auslenkung durch ein (längs des Gelenks) längs verlaufendes Magnetfeld zu kompensieren, das manchmal beim Schweißen unterschiedlicher Metalle und Legierungen auftritt.

Split-Beam-Schweißen. Unter Verwendung der Ablenkung des Elektronenstrahls durch einen gepulsten Strom (mit einer Polaritätsänderung) einer rechteckigen Form in dem elektromagnetischen Ablenksystem der Kanone können zwei oder mehr dicht beabstandete Verbindungen durch separate Punkte oder durchgehende Nähte geschweißt werden. Beim Nahtschweißen wird die Schwingungsdauer des Balkens auf der Grundlage der Stabilitätsbedingung des paradynamischen Kanals im Schweißbad und des Zeitpunkts der Übertragung des Balkens zwischen den Verbindungen ausgewählt - aus dem Zustand der Nichtschmelzung der Produktoberfläche. Da hier an dieser Achse des abgelenkten Balkens und der Symmetrieebene der Verbindung eine Fehlanpassung vorliegt, ist diese Technik nur zum Schweißen von Metallen geringer Dicke geeignet.

Fäustlinge Bei ELS sind ferromagnetische Werkstoffe wünschenswert, um einen Elektronenstrahl als die Verwendung für diese Zwecke durchzuführen bogenmethoden Schweißen führt zum Auftreten von Magnetisierung. Vorzugsweise führt der Balken Heft- und thermisch gehärtete Materialien aus.

Die Länge der Haken sollte das Funktionieren des Strahlpositionierungssystems und die gemeinsame Verfolgung sicherstellen. Deshalb ist das Heften normalerweise eine Länge von ≤ 2 0 ... 30 mm.

Das Verfahren zum Anbringen von Reißnägeln entlang der Verbindungsstelle von der Mitte bis zu den Kanten. Die Anzahl der Zapfen wird durch die Konstruktion der zu schweißenden Teile bestimmt.

Bei der Durchführung von Tacks über die gesamte Tiefe der Naht wird ein sogenanntes Profilschweißen durchgeführt, um beispielsweise das Auftreten von Mikrorissen aufgrund thermischer Verformungen beim Schweißen ausgedehnter geschlossener Verbindungen zu verhindern. Die Naht wird von separaten Abschnitten ausgeführt, und zwar in einer solchen Reihenfolge, dass jeder nachfolgende Abschnitt so weit wie möglich hinter dem vorherigen zurückbleibt. Es ist wünschenswert, Pausen zwischen den einzelnen Abschnitten zu bestehen.

Elektronenstrahlschweißen - Schweißen, dessen Energiequelle die kinetische Energie von Elektronen in einem Elektronenstrahl ist, die von einer Elektronenkanone gebildet wird.

Es wird zum Schweißen von hochschmelzenden, hochaktiven Metallen in der Luft- und Raumfahrt, in der Luftfahrtindustrie, im Instrumentenbau usw. eingesetzt. Das Elektronenstrahlschweißen wird bei Bedarf auch verwendet, um qualitativ hochwertige Schweißnähte mit hohem Eindringen von Metall für große Metallstrukturen zu erhalten.

Geschichte von

Die erste Anlage zum Elektronenstrahlschweißen wurde 1958 am Moskauer Energietechnikinstitut erstellt. Derzeit verfügbare Installation ELU-27, ELSTU-60, MEBW-60 usw.

Essenz

Das Elektronenstrahlschweißen wird durch einen Elektronenstrahl in Vakuumkammern durchgeführt. Die Abmessungen der Kammern hängen von den Abmessungen der zu schweißenden Teile ab und liegen zwischen 0,1 und mehreren hundert Kubikmetern.

Schmelzen des Metalls während des Elektronenstrahlschweißens und die Bildung einer Durchdringungszone aufgrund des Drucks des Elektronenflusses in der Elektronenstrahlkanone, die Freisetzung von Wärme im festen Metallvolumen, den Reaktionsdruck des verdampfenden Metalls, sekundäre und thermische Elektronen und Strahlung.

Das Schweißen erfolgt mit einem kontinuierlichen oder gepulsten Elektronenstrahl. Beim Schweißen flüchtiger Metalle wie Aluminium, Magnesium werden gepulste Strahlen mit einer hohen Energiedichte und einer Pulsfrequenz von 100 bis 500 Hz verwendet. Dies erhöht die Eindringtiefe des Metalls. Durch die Verwendung von gepulsten Strahlen können Sie dünne Bleche schweißen.

In der den Elektronenstrahl bildenden Kammer wird Luft auf Drücke von 1-10 Pa ausgepumpt. Dies führt zu einem hohen Schutz der Metallschmelze vor Luftgasen.

Elektronenstrahlschweißtechniken

Beim Elektronenstrahlschweißen werden die folgenden Techniken verwendet, um die Qualität der Schweißnaht zu verbessern:

- kippstrahlschweißen (Abweichung von 5-7 °) zur Verringerung der Poren und Diskontinuitäten im Metall;

- schweißen mit einem Zusatz zum Legieren des Schweißgutes;

- schweißen einer dispergierten Auskleidung, um die Ausbeute an Dämpfen und Gasen aus dem Metall zu verbessern;

- schmales Stumpfschweißen;

- schweißen mit zwei Elektronenkanonen, wobei eine Kanone das Metall durchdringt und die zweite die Wurzel des Kanals bildet;

- vorläufige Durchgänge zum Reinigen und Entgasen der Kanten der zu schweißenden Metalle;

- beidseitiges Schweißen gleichzeitig oder nacheinander;

- scannen des Elektronenstrahls: längs, quer, X-förmig, kreisförmig, in Ellipse, Bogen usw .;

- strahlteilung zum gleichzeitigen Schweißen von zwei oder mehr Fugen;

- strahlstrom-Modulationsfrequenz von 1-100 Hz. um die Wärmezufuhr in der Schweißnaht zu steuern.

Laserschweißen und andere moderne schweißtechnik geben die Möglichkeit, radikal standardisierte technologische Prozesse zu ändern und völlig neue Entwürfe für verschiedene Einheiten zu erstellen. Betrachten Sie die innovativsten Schweißarten, die in unserem High-Tech-Jahrhundert verwendet werden.

1 Laserschweißen - das Wesentliche des Prozesses und seine Vorteile

Beim Vorgang des Verbindens von Materialien mit einem Laserstrahl werden verschiedene Laseraggregate verwendet:

- gas;

- fester Zustand;

- halbleiter.

Das Verfahren selbst beruht auf der Tatsache, dass die Energie der Quanten auf die zu verschweißenden Produkte gerichtet wird und diese Energie absorbiert, was zu einer Erhöhung der Oberflächentemperatur der Teile aufgrund von Wärmeentwicklung führt.

Lasersysteme sind in der Lage, die Quantenenergie auf einen bestimmten Teil der Oberfläche zu konzentrieren, wodurch ein kleiner Teil des Vorformlings stark erhitzt wird.

Das Laserschweißen ermöglicht das Verbinden von Strukturen mit sehr großen Abmessungen, da kein Vakuum erforderlich ist. Darüber hinaus zeichnet sich die Verwendung eines Laserstrahls durch folgende wichtige Vorteile aus:

- erzielung einer wirklich einwandfreien Qualität von Verbindungsprodukten aus solchen Materialien, die durch andere Schweißverfahren sehr, sehr schlecht geschweißt werden (z. B. kann das Stumpfschweißen nicht mit Laserqualitätsindikatoren verglichen werden);

- das Fehlen kalter und heißer Risse auf der behandelten Oberfläche aufgrund der Tatsache, dass der Laser hohe Abkühlungs- und Erwärmungsraten des Metalls liefert (in diesem Fall hat der von der Wärme betroffene Abschnitt einen unbedeutenden thermischen Effekt);

- durch die einfache Einstellung und Steuerung des Laserstrahls mittels optischer Spiegelkomplexe können die thermischen Effekte auf die am schwersten erreichbaren Bereiche der Struktur gelenkt werden, sodass das Schweißen an fast jedem Ort erfolgen kann.

- der Laserstrahl garantiert eine stabile Ausbildung des Gelenks, da seine Eigenschaften nicht durch Magnetfelder beeinflusst werden schweißen mit Hilfe von Lichtbogen oder Elektronenstrahl.

Es ist auch erwähnenswert, dass das Schweißen von Produkten mit Lasergeräten den minimalen Verformungsgrad von Strukturen und die einzigartige (technologische) Festigkeit der erhaltenen Verbindungen gewährleistet.

Der derzeit verwendete Standardgaslaser ist eine ziemlich einfache Einheit. Es besteht aus einem Rohr, in das Gas gepumpt wird. Diese Röhre ist auf beiden Seiten von parallelen Spiegeln begrenzt (auf der einen Seite ist ein durchscheinender Spiegel angebracht, auf der anderen - völlig undurchsichtig). In die beschriebene Konstruktion werden Elektroden eingeführt, zwischen ihnen werden sogenannte "schnelle Elektronen" gebildet. Sie regen die Gasmoleküle an, die Lichtquanten erzeugen, und kehren in ihren normalen Zustand zurück. Gaslasersysteme können kontinuierlich arbeiten.

Add-Laser-Technologie kann auf zwei Arten durchgeführt werden:

- schutzgasschweißen;

- schweißen in der Luft.

Die erste dieser Technologien ermöglicht die Verbindung verschiedener Metalle, die zuvor zum Schweißen nicht geeignet waren (Metalle der Feuerfestgruppe usw.).

2 Elektronenstrahlschweißen - Vor- und Nachteile.

Der Kern der Technologie liegt in der Nutzung der Energie des (kinetischen) Elektronenstrahls, der sich mit hohen Geschwindigkeiten im Vakuum bewegt. Die Vorteile des Elektronenstrahlschweißens sind wie folgt:

- Eine geringe Menge an Wärme (im Vergleich zu - weniger als 4-5 mal). Dies reduziert (und sehr stark) den Verformungsgrad des geschweißten Teils.

- Die Konzentration des Wärmeeintrags in die Struktur ist auf einem sehr hohen Niveau. Der Strahl durchdringt dabei die Tiefe des Materials und beeinflusst nicht nur seine Oberfläche. Aufgrund dieser Tatsache werden Elektronen, die aus schlecht schmelzbaren Metallen (z. B. Tantal und Wolfram) hergestellt werden, mit der Elektronenstrahltechnik verbunden.

- Eine Sättigung des erhitzten und geschmolzenen Metalls mit Gasen ist nicht vorhanden, was eine gute Schweißqualität von Molybdän, Zirkonium, Niob und anderen chemisch aktiven Legierungen gewährleistet und im Hinblick auf die chemische Wechselwirkung von Legierungen und Metallen aktiv ist.

Die Nachteile der beschriebenen Technologie sind:

- längere Zeit, die für die Bildung des Unterdrucks in der Arbeitskammer der Schweißeinheit erforderlich ist;

- hohe Wahrscheinlichkeit des Auftretens bei Materialien mit hoher Wärmeleitfähigkeit von Hohlräumen und Nichtschmelzzonen (sie bilden sich in der Regel an der Nahtwurzel).

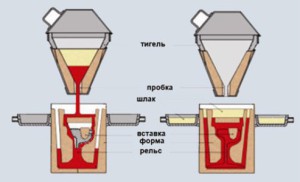

3 Thermite-Schweißverfahren

Bei dieser Technologie wird das Metall durch eine spezielle Verbindung, die Termiten genannt wird, erhitzt. Seine Komponenten sind:

- eisenoxid;

- magnesium oder Aluminium in Pulverform.

Zum Schweißen der Adern von Kabeln, Telegraphen und Telefonkabeln wird eine Mischung auf Magnesiumbasis empfohlen. Es kann auch zum Verbinden von Rohrprodukten mit kleinem Durchmesser verwendet werden. Die Termite mit einem Aluminiumbauteil wird jedoch häufiger zum Schweißen von Gusseisen und verwendet stahlkonstruktioneninsbesondere Rohre, Eisenbahnschienen.

Dieses Schweißverfahren basiert auf dem Verbrennen nach dem Prinzip der Selbstausbreitung von Reduktionsmitteln und Mischungen von (exothermen) Metalloxiden. Seine Hauptvorteile sind:

- hohe Leistung;

- einfache Bedienung;

- effizienz des Prozesses.

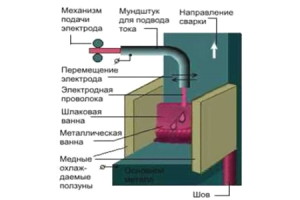

4 Elektroschlacke und Elektroden dafür

Die Arcless-Technologie, bei der die Wärme des Schlackenbades genutzt wird, um den Schmelzpunkt des Materials zu erwärmen Das Bad selbst erhält durch elektrische Beheizung die erforderliche Temperatur. Je nach Art der verwendeten Elektroden kann diese Technologie durch eine Schmelzdüse und einen plattenförmigen oder Drahtschweißstab ausgeführt werden.

Durch die Anzahl der Elektroden wird das Elektroschlackeschweißen unterteilt in:

- multielektrode;

- einzelne Elektrode;

- zwei Elektroden.

Am häufigsten wird die beschriebene Art der Metallverbindung zum Schweißen von Produkten mit einer Dicke von nicht mehr als 60 und nicht weniger als 1,5 Millimeter verwendet.

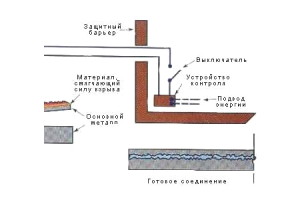

5 Das Explosionsschweißen ist eine vielversprechende Innovation.

Die Technologie, die erst vor kurzem auf den Markt kam, wurde von Experten als eine der vielversprechendsten Möglichkeiten zum Schweißen angesehen. Explosionsschweißen ist ein Verfahren zum Verbinden von Metallen unter dem Einfluss von Energie, die durch die Explosion einer speziellen Masse freigesetzt wird.

Ein solches Schweißverfahren wird üblicherweise in explosionsgefährdeten Spezialkammern oder in unterirdischen und offenen Testgeländen durchgeführt, die weit entfernt von Industrie- und Wohnanlagen liegen. Solche Vorsichtsmaßnahmen sind wichtig, da durch die Explosion eine unsichere Streuung von Fragmenten festgestellt wird, die Wahrscheinlichkeit von seismischen Störungen besteht (wenn die Ladung der explosiven Verbindung groß genug ist), gibt es oft eine Stoßwelle, die Strukturen zerstören oder die menschliche Gesundheit schädigen kann.

Sprengen schweißereignisse theoretisch können Sie alle jetzt bekannten Metalle verbinden. Gleichzeitig muss jedoch berücksichtigt werden, dass die geschweißten Produkte sehr heiß werden können, was zu intermetallischen Phasen und zur Bildung sehr aktiver Diffusionserscheinungen in der Übergangszone führt.

In unserem High-Tech-Jahrhundert werden immer häufiger hochschmelzende, hitzebeständige, korrosionsbeständige und strahlungsbeständige Materialien eingesetzt, für die zum Schweißen besondere Techniken erforderlich sind. Zum Beispiel beim Elektronenstrahlschweißen, bei dem die Temperatur des aktiven Arbeitsbereichs tausendmal höher ist als bei herkömmlichen Verfahren. Ultrahohe Temperaturen werden bei dieser Art des Schweißens dank der Bewegung von Photonen oder Elektronen in einer Vakuumkammer mit einer Geschwindigkeit von etwa 165.000 km / s erreicht. Wenn das Metall mit einer solch unglaublichen Geschwindigkeit von Elementarteilchen beschossen wird, wird es in Wärme umgewandelt, die das Metall zum Schmelzen bringt.

Das Elektronenstrahlschweißen wird in einer speziellen Kammer durchgeführt, aus der die Luft evakuiert wird. entsteht, damit Elektronen ihre Energie nicht für die Ionisierung aufwenden gasgemisch und zum Erzielen perfekter Metallnähte ohne äußere Einschlüsse. Die Elektronenstrahleinheit, wie diese Vakuumkammer genannt wird, ist mit einer speziellen magnetischen Linse ausgestattet, die den Elektronenfluss bilden und lenken soll. Auch für die Lieferung von geschweißten Teilen gibt es eine Ladetür.

Das Elektronenstrahlschweißen wird durch Wechselstrom mit niedriger Spannung durchgeführt. Es fließt durch ein spezielles Fokussierelement (Linse), wo sich die Kathode mit der Anode befindet, und somit wird ein Elektronenstrahl mit festgelegten Eigenschaften erzeugt. In Anlagen mit geringer Leistung wird eine Wolfram- oder Tantal-Spule als Kathode verwendet. Und wenn der technologische Prozess und die individuellen Eigenschaften der zu schweißenden Materialien mehr Leistung erfordern, werden bereits Kathoden aus Cermet oder Lanthan-Hexaborid verwendet, die eine erhöhte Fähigkeit zur Freisetzung von Elektronen aufweisen.

In Abhängigkeit von den baulichen Merkmalen der Anlage kann das Elektronenstrahlschweißen durchgeführt werden, indem das zu schweißende Material senkrecht zu dem feststehenden Strahl bewegt wird, oder der Strahl kann sich im Gegenteil relativ zum feststehenden Teil bewegen. Das Design einiger Installationen sieht auch spezielle Ablenkvorrichtungen vor, die mehr Möglichkeiten für geschweifte Nähte bieten.

Dies wird häufig beim Schweißen von hochfesten Legierungen auf Titanbasis sowie von Metallen wie Molybdän, Tantal, Niob, Wolfram, Zirkonium und Beryllium verwendet. Zum präzisen Bearbeiten und Schweißen verschiedener Mikrokomponenten. Es wird in Branchen wie der Raketentechnik, dem Präzisionsinstrumentenbau, der Mikroelektronik und vielen anderen verwendet.

Neben der Elektronenstrahltechnologie ist auch die Ausrüstung für diese Art des Schweißens weit verbreitet - ein optischer Lasergenerator, der eine ultramoderne Quelle kohärenter Strahlung ist. Grundlegender Unterschied laserschweißen Das Elektronenstrahlverfahren besteht darin, dass keine Vakuumkammern erforderlich sind. Der Prozess des Schweißens mit Hilfe der Lasertechnologie wird in Luft oder unter besonderen Bedingungen der Sättigung der Kammer durchgeführt schutzgase - Kohlendioxid, Argon und Helium.