Der Einsatz von Robotern in der Schweißtechnik. Schweißroboter: „Wir helfen, Schweißer abzulehnen“

Der Einsatz von Robotik - eine universelle Art der Automatisierung schweißtechnik Dies gilt nicht nur für die Serienproduktion, sondern auch für die Kleinserienfertigung, da bei einem Produktwechsel derselbe Roboter verwendet werden kann und nur das Programm geändert wird. Mit Hilfe von Robotern können Sie monotone körperliche Arbeit ersetzen, die Qualität geschweißter Produkte verbessern und ihre Produktion steigern. Ein Roboter kann die Arbeit von vier Personen ersetzen. Bei der Herstellung von geschweißten Produkten ist zu beachten, dass es relativ einfach ist, Roboter für das Widerstandspunktschweißen von Überlappungsverbindungen zu verwenden, schwieriger - z lichtbogenschweißen Winkel- und T-Stoß und extrem schwierig - für Stossverbindungen mit Lichtbogenschweißen.

Roboter haben spezifische Anforderungen an die Produkttechnologie: hohe Präzision aller Werkstücke der Baugruppe, Stabilität der Position geschweißte Verbindung im Weltraum und hochwertigen Schweißmaterialien. Die Fähigkeit, Roboter einzusetzen, wird durch die Größe und Form des Arbeitsraums, die Positioniergenauigkeit, die Bewegungsgeschwindigkeit, die Anzahl der Mobilitätsgrade der Werkzeuge und die Steuerungsfunktionen bestimmt.

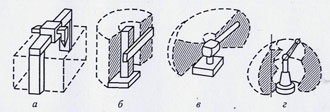

Für bewegte Objekte, die nicht im Raum ausgerichtet sind, sind drei Bewegungsgrade ausreichend und für eine vollständige räumliche Orientierung sechs. Um Schweißnähte ausführen zu können, sind im Allgemeinen fünf Mobilitätsgrade erforderlich. Gewöhnlich werden drei Bewegungsgrade durch den Basismechanismus des Roboters bereitgestellt, und zwei weitere Grade werden durch eine mechanische Vorrichtung hinzugefügt - eine Roboterbürste, an der das Arbeitswerkzeug befestigt ist (Schweißkopf, Widerstandsschweißzange oder Gasschneider). Der Grundmechanismus des Roboters kann in einem rechteckigen (kartesischen), zylindrischen, sphärischen und eckigen (anthropomorphen) Koordinatensystem ausgeführt werden (Abb. 166). Das Koordinatensystem des Basismechanismus bestimmt die Konfiguration und die Abmessungen des Arbeitsraums des Roboters, innerhalb dessen die Bewegung seines Führungskörpers gesteuert werden kann. Ein Roboter mit einem rechteckigen Koordinatensystem hat einen Arbeitsraum in Form eines rechteckigen Parallelepipeds (Abb. 167, a), dessen Abmessungen kleiner sind als die Abmessungen des Roboters. Industrieroboter mit einem zylindrischen (Fig. 167, b) und einem sphärischen (Fig. 167, c) Koordinatensystem dienen einem volumetrischeren Raum mit einer relativ kleinen Fläche der Basis des Manipulators. Kompakter sind Roboter, die in einem anthropomorphen Koordinatensystem gefertigt sind und einen Arbeitsbereich nahe einer Kugel bilden (Abb. 167, d).

Abb. 166. Das Grundschema der grundlegenden Mechanismen von Robotern

Abb. 167. Der Arbeitsraum von Robotern mit rechteckigen (a), zylindrischen (b), sphärischen (c) und anthropomorphen (d) Koordinatensystemen

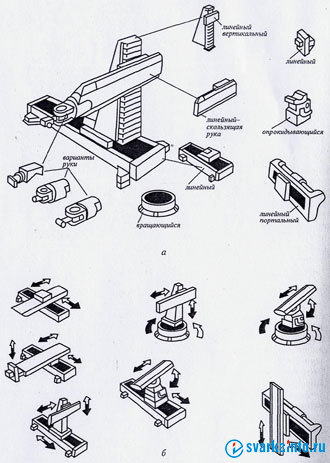

Alle Robotertypen können stationär montiert oder entlang von Boden- oder Aufhängeschienen bewegt werden. Im Mittelpunkt des Layouts der grundlegenden Mechanismen von Robotern wurde ein modulares Prinzip gewählt. Jedes Modul hat eine einseitige Bewegung. Das Aggregatsystem der Robotik macht es möglich, einen optimalen Industrieroboter zusammenzustellen, der nur die erforderliche Anzahl von Freiheitsgraden von Standardblöcken mit rechteckigen Bewegungen und Rotationsbewegungen aufweist (Fig. 168). Durch die Verwendung einfacher modularer Elemente, die problemlos für andere Zwecke verwendet werden können, wird die Multivarianz und Flexibilität des Systems erhöht.

Die Roboter arbeiten mit hydraulischen, pneumatischen und elektromechanischen Antrieben. Der pneumatische Aktuator ist konstruktiv einfach, wenn er jedoch verwendet wird, wird die erforderliche Bewegung des Werkzeugs (Drehwinkel, Hublänge) nur durch Austauschen der Anschläge eingestellt, d.h. Für jeden Mobilitätsgrad gibt es nur zwei Positionen. Der hydraulische Antrieb ist kompakt und ermöglicht eine präzise Steuerung des Werkzeugs. Der elektrische Antrieb erfordert den Einsatz komplexer, spielfreier Getriebe, ist jedoch einfacher zu warten und bietet eine hohe Leistung und Genauigkeit. Diese Antriebsart wird in der Regel in Schweißrobotern eingesetzt. Der pneumatische Antrieb wird in Industrierobotern zum Zusammenbauen von Teilen, beim Be- und Entladen, beim Transport und in der Lagerhaltung eingesetzt.

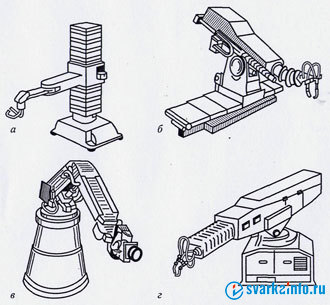

Neben den linearen und rotierenden Modulen in europäischen Industrieunternehmen für Schweiß- und Brennschneidarbeiten werden Roboter mit sechs Freiheitsgraden mit unterschiedlichem Design verwendet (Abb. 169). Zum Schweißen in einer Schutzgasumgebung von großen Metallstrukturen werden Portalroboter verwendet, die im kartesischen Koordinatensystem mit einer Positioniergenauigkeit des Instruments von ± 0,35 mm hergestellt werden. Der Roboter "Horizontal-80" (Frankreich) hat einen hydraulischen Antrieb, Zylinderkoordinaten, Genauigkeit ± 0,3 mm. Der Roboter "Jolly-80" (Italien) ist mit einem elektrischen Antrieb ausgestattet, die Koordinaten sind zylindrisch, die Genauigkeit beträgt ± 0,5 mm. Der Hebelroboter 6CH (USA) verfügt über ein hydraulisches Steuersystem, das in einem anthropomorphen Koordinatensystem mit einer Positionierungsgenauigkeit von ± 1,27 mm hergestellt wird. Der Roboter „Polar-6000“ (Italien) ist mit einem hydraulischen Antrieb ausgestattet, der in einem System von Kugelkoordinaten mit einer Genauigkeit von ± 1 mm arbeitet.

Die Bewegungssteuerungssysteme des Roboterwerkzeugs sind in Zyklen, Position und Kontur unterteilt.

Das Zyklussystem ist das einfachste, da normalerweise zwei Positionen programmiert werden: Anfang und Ende der Werkzeugbewegung. In Robotern mit zyklischer Steuerung sind pneumatische Stellantriebe weit verbreitet.

Abb. 168. Aggregatschweißroboter-Layoutsystem:

a - typische Blöcke und deren Anordnung ein Roboter; b - Beispiele für Kombinationen von Blöcken mit unterschiedlichen Freiheitsgraden

Abb. 169. Ausführungen von Robotern mit sechs Freiheitsgraden:

a - "Horizontal-80" (Frankreich); b- "Jolly 80" (Italien); Einhebel 6CH (USA); g - "Polar-6000" (Italien)

Das Positionssteuersystem legt nicht nur die Befehlsfolge fest, sondern auch die Position aller Verbindungen des Roboters. Es wird verwendet, um komplexe Manipulationen mit einer großen Anzahl von Positionierungspunkten bereitzustellen. In diesem Fall wird der Werkzeugweg zwischen den einzelnen Punkten nicht gesteuert und kann von der Verbindungslinie dieser Punkte abweichen. Die Vollendung der Bewegung an jedem Punkt ist jedoch mit einer bestimmten Genauigkeit sichergestellt. Ein System wird mono-positionell genannt, wenn das Werkzeug am Ende jeder einzelnen Bewegung (an jedem Punkt) angehalten wird. Ein solches System ist für das Widerstandspunktschweißen, für Montage- und Transportvorgänge geeignet.

Multi-Position Das Steuersystem ermöglicht den Durchgang von Zwischenpunkten ohne Anhalten, während die gewünschte Geschwindigkeit beibehalten wird. Mit einer ausreichenden Häufigkeit von Zwischenpunkten sorgt ein solches Steuersystem für eine Bewegung des Werkzeugs entlang einer vorbestimmten Bahn und kann daher zum Lichtbogenschweißen verwendet werden. In diesem Fall erfordert die Einführung des Programms in den Speicher des Roboters jedoch einen erheblichen Zeitaufwand.

Das Konturkontrollsystem bestimmt die Bewegung in Form einer kontinuierlichen Bahn oder Kontur und bestimmt zu jedem Zeitpunkt nicht nur die Position der Verbindungen des Manipulators, sondern auch den Vektor der Bewegungsgeschwindigkeit des Werkzeugs. Dieses System bietet Werkzeugbewegungen in einer geraden Linie oder einem Kreis, indem zwei bzw. drei Punkte der Trajektorienabschnitte definiert werden. Dies vereinfacht das Training des Roboters erheblich, da einzelne Abschnitte der Trajektorie durch Kreisbögen und gerade Liniensegmente interpoliert werden können. Konturierte Roboter werden für das Lichtbogenschweißen verwendet thermisches Schneiden.

Das Programm zur Durchführung des Lichtbogenschweißens wird normalerweise vom Bediener im Lernmodus in den Speicher des Roboters eingegeben. Der Bediener bringt den Brenner ständig zu den zuvor identifizierten Kontrollpunkten und gibt seine Koordinaten in das Steuersystem ein, das die Art des Pfads zwischen ihnen angibt: eine gerade Linie oder ein Bogen. Gleichzeitig werden die Brennergeschwindigkeit und andere Parameter des Schweißmodus in den Speicher des Systems eingegeben. Bei der Serienfertigung wird der Roboter bei der ersten Schweißmontage geschult.

Bei kleinen Produktionsbedingungen können sich die Abweichungen der Abmessungen beim Übergang von einem Knoten der Serie zu einem anderen als signifikant erweisen. Daher müssen Sie jeden Knoten der Serie erneut programmieren. Verwenden Sie unter diesen Bedingungen Roboter mit einer anderen Lernmethode. Der Bediener setzt eine spezielle Spitze auf den Brenner und bewegt den Brenner manuell entlang der Verbindung, wobei er die Kanten der zu schweißenden Teile berührt. Die Signale des Sensors, die die Bewegung der Spitze fixieren, werden in Form von Koordinaten von voneinander beabstandeten Punkten in das Steuerungssystem eingegeben. Die Trainingszeit des Roboters ist viel kürzer als die Schweißzeit, wodurch das Programm für jede Kopie des Produkts individuell eingeführt werden kann. Roboter dieser Art der Ausbildung werden beim Schweißen langer Fugen in großformatigen Blechstrukturen oder bei häufigem Produktwechsel eingesetzt. Gleichzeitig sollten die Nähte abgewinkelt, T-förmig oder stumpf mit einer ausgeprägten Nut versehen sein, damit sich die Spitze beim Training exakt entlang der Fuge bewegt.

Ein Industrieroboter ist meist ein Werkzeugmanipulator. Je nach Einsatzzweck sind am Arm des Roboters eine Greifvorrichtung, eine Schweißzange zum Punktschweißen, ein Brenner zum Schutzgasschweißen in Schutzgasen, ein Schneidbrenner zum thermischen Schneiden usw. befestigt.

Greifvorrichtungen dienen zum Greifen und Halten von Teilen oder Werkzeugen sowie deren Positionierung bei technologischen Vorgängen. Nach dem Wirkprinzip können sie mechanisch, vakuumverdichtet, magnetisch, elastisch überdeckend usw. sein. Unkontrollierbare mechanische Greifvorrichtungen werden in Form von Pinzetten, Spannfingern und Buchsen, Zangen mit einer Klemmfeder (Abb. 170) hergestellt, deren Klemmkraft auf die elastischen Eigenschaften der Klemmung beruht Artikel Solche Aufnahmen werden verwendet, wenn Objekte mit geringer Masse bearbeitet werden. Um das Objekt mit speziellen Abziehern zu lösen. Weit verbreitete mechanische Zangen-Greifvorrichtungen werden von der Zange getragen. Die Bewegung der Klemmbacken wird durch einen Übertragungsmechanismus (Hebel, Zahnstange, Keil) vom pneumatischen Stellglied bereitgestellt. Verwenden Sie dazu einen Kolben- oder Membranmotor (Abb. 170, d). Vielseitigere Magnet- und Vakuum-Greifgeräte.

Bei der Herstellung fragiler Produkte werden elastisch abdeckende Greifvorrichtungen verwendet. Wenn Druckluft durch ein Loch im Gehäuse / in der Kammer 2 zugeführt wird, wird sie komprimiert und nimmt das Produkt auf (Abb. 171, i). Wenn das Produkt hinter der inneren Oberfläche festgehalten wird, wird eine elastische Kammer außerhalb hergestellt. Die Greifvorrichtung mit elastisch gebogenen Kammern (Fig. 171, b) hat einen starren Körper 1, auf dem ein Prisma 3 und zwei Kammern 2 befestigt sind.Die asymmetrische Anordnung der Wellen bewirkt, dass sich die Kammern biegen, wenn Druckluft zugeführt wird, wobei das Teil an das Prisma gepackt und gedrückt wird. Dadurch wird die gewünschte Kombination präzisionsbasierter Teile mit weichem Griff erreicht.

Abb. 170. Diagramme der Mechanismen von Greifvorrichtungen wie Zecken:

a - Frühling; b - Hebel; Zahnstange und Ritzel; g - krinleryazhny; d - Hebelmembran

Abb. 171. Schemen elastisch abdeckender Greifvorrichtungen:

a - mit einer inneren Expansionskammer; b - mit geschwungenen Kammern;

1 - Fall; 2 - die Kamera; 3 - Prisma

Greifvorrichtungen enthalten häufig Kontaktsensoren, Rutsch- und Kraftaufnahmesensoren, Ultraschall- und optische Sensoren usw. Dadurch können Sie Objekte zwischen den Backen und außerhalb des Griffs erkennen.

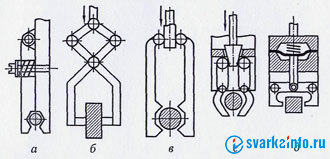

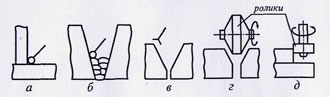

Totalfehler bei der Herstellung von Teilen und Montage der Baugruppe, Abweichungen in der Vorrichtung, Fehler bei der Positionierung des Roboterarms können zu unsachgemäßer Installation führen schweißnaht. Daher werden für die Richtung des Schweißkopfes entlang der Verbindungslinie der Teile und zur Sicherstellung eines konstanten Abstandes vom Brenner zum Produkt verschiedene Positionssensoren des Schweißwerkzeugs verwendet, die sich im Funktionsprinzip unterscheiden. Gemäß dem Verfahren zum Auffinden der Schweißnaht werden die Sensoren in Kontakt und Kontaktlos unterteilt. Kontaktsensoren (Abb. 172) entfernen Informationen über den Ort der Verbindung, indem geschweißte Kanten oder eine Fusionslinie einer Walze mit einer Kante verwendet werden. Kontaktsensoren mit Kopierwalzen können starr oder flexibel mit dem Schweißbrenner verbunden werden - über eine mechanische Steuereinrichtung, um den Brenner in die richtige Richtung zu bewegen. Pneumatische und elektromechanische Sensoren enthalten ein Kopierelement - eine Sonde, die unter der Wirkung von Pneumatikzylindern, Federn oder Eigengewicht mit einer geringen Kraft von 1 ... 10 N gegen die Kopierfläche gedrückt wird. Das Kopieren erfolgt vor oder neben der Schweißstelle. Die Umwandlung eines mechanischen Signals in ein elektrisches Signal erfolgt durch Elektrokontakt-, Fotoelektrik-, Widerstands- oder Differenzwandler. Alle diese Sonden werden mit einem Schweißbrenner blockiert.

Abb. 172. Kontaktstellungssensoren von Schweißwerkzeugen:

a, b, c - Sonden; g, d - Kopierwalzen

Berührungslose Sensoren umfassen Fernsehen, fotoelektrische, induktive, pneumatische usw. Fernsehsensoren erfassen Informationen über die Bewegung des Schweißbrenners bei kontrastierenden Kanten oder Linien, wenn sie von ihrem Illuminator beleuchtet werden (Verbindungslinie, Kopierlinie oder Gefahr, Kopierband, Lücke). Sie liefern eine Vielzahl von Informationen über die Position und die geometrischen Parameter der Schweißverbindung, sie sind modern und vielversprechend. Die Bedingungen für die Verwendung von fotoelektrischen Sensoren sind ähnlich zu denen von Fernsehsensoren, da sie Informationen von Kontrastlinien lesen.

Elektromagnetische Sensoren erhalten Informationen über die Verbindungsstelle oder Oberfläche des Produkts als Folge von Änderungen der Parameter des Magnetfelds, die vom Sensor selbst erzeugt werden.

Pneumatische Düsensensoren arbeiten nach dem Prinzip der Druckänderung in der Austrittsdüse, wenn Gas zur Produktoberfläche strömt: Je näher die Düse an der Oberfläche ist, desto höher ist der Druck. Eine große Menge an Informationen über das Schweißen kann unter Verwendung von monochromatischer Laserstrahlung zum Beleuchten der Schweißnaht erhalten werden. In einer Umdrehung des am Brenner angebrachten Sensors werden bis zu 200 Messungen durchgeführt, um ein vollständiges dreidimensionales Modell der Schweißnaht im Bereich der Schweißnaht zu erhalten. Ein gemeinsamer Nachteil der betrachteten Sensoren besteht darin, dass sie das Wandern des Endes des Elektrodendrahts aufgrund seiner Krümmung oder Abnutzung der elektrischen Stromversorgung nicht kontrollieren. Daher ein vielversprechenderes System, bei dem als Sensor verwendet wird lichtbogen oder Elektrode, mit der Sie Informationen direkt am Schweißpunkt empfangen können. Es ist nicht erforderlich, Informationen zu speichern und mit einem Schweißbrenner verbundene Verfolgungssysteme zu bauen.

Robotertechnologische Komplexe (RTC) werden Arbeitsplätze genannt, die mit Robotern, Bereichen oder Linien ausgestattet sind. Das Layout des RTK hängt von der Art des Produkts und der Serialität der Veröffentlichung ab: Das RTK-Kit umfasst normalerweise einen Roboter, der ein Schweißwerkzeug bewegt, und einen Produktmanipulator, der das Schweißen aller Nähte in der am besten geeigneten räumlichen Position ermöglicht.

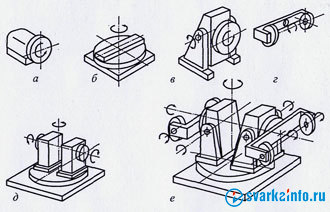

Der Produktmanipulator ergänzt sozusagen den Mobilitätsgrad des Roboters, arbeitet damit nach einem einzigen Programm und wird vom selben System aus gesteuert. Eine Vielzahl von strukturellen Formen von geschweißten Produkten erfordert die Notwendigkeit einer komplexen Manipulation während des Schweißens, die mit Hilfe von Standardschweißrotatoren oft nicht erreicht werden kann. Daher wird beim Entwurf eines RTK ein modularer Entwurf von Manipulatoren verwendet. Die einfachsten Module (Abb. 173) gewährleisten die Rotation des Produkts relativ zur horizontalen und vertikalen Achse. Durch die Installation der Module a auf dem Drehteller b entsteht ein Manipulator d mit zwei Positionen, mit dem das Produkt von der Montageposition in die Schweißposition überführt werden kann. Bei der Montage in Modulen erhält man einen Zwei-Wege-Manipulator, der zusätzlich die Drehung des Produkts von einer horizontalen in eine vertikale Position vorsieht. Die Installation der Traverse g mit den Drehmechanismen der Blenden auf dem Layout von g ermöglicht nicht nur einen zusätzlichen Bewegungsgrad, sondern schafft auch die Möglichkeit, Produkte mit erheblichen Abmessungen im Manipulator zu fixieren. Abhängig von der Art des technologischen Vorgangs (Montage, Schweißen) auf den Frontplatten des Manipulators wird eine Montagevorrichtung oder eine Vorrichtung zum Fixieren des zu schweißenden Produkts installiert.

Abb. 173. Das modulare Prinzip der Anordnung von Manipulatoren:

und - das Modul mit horizontaler Drehung; b - Modul mit vertikaler Drehung; in - der zweiteilige Manipulator; g - Traverse; d - Layout der Module a und b; e - komplexer Manipulator von Modulen

Ein robotisierter technologischer Komplex kann zum Beispiel aus einem Roboter bestehen, der auf dem Portal zum automatischen Schweißen mit einer verbrauchbaren Elektrode in einem Gemisch aus Schutzgasen und einem Manipulator mit zwei Positionen installiert ist. Wenn an der rechten Position des Manipulators geschweißt wird, wird ein neu zusammengebautes Produkt installiert und an seiner linken Position gesichert. Nach dem Ende des Schweißens bewegt sich der Roboter in die linke Position des Manipulators, und in der rechten Position wird das Produkt ersetzt. Wenn dieser Manipulator auf einem drehbaren Sockel installiert ist (Abb. 173, e), entfällt die Notwendigkeit, den Roboter zu bewegen, und er kann dauerhaft installiert werden.

Bei Verwendung des RTK stellen Sie Sicherheitsmaßnahmen für das Personal bereit. Notsituationen können durch unbeabsichtigte Bewegungen des Roboters während des Betriebs und des Trainings auftreten. Daher ist es in jedem Fall erforderlich, den Roboter anzuhalten, wenn eine Person den Arbeitsbereich betritt. Deaktivieren Sie den Roboter, um Schutzvorrichtungen auszuführen, die auf Kontakt, Leistung, Ultraschall, Induktion, Radar und anderen Sensoren basieren.

Automatisches Schweißen wird meistens mit Industrierobotern organisiert, die in ein entsprechendes technologisches System integriert sind.

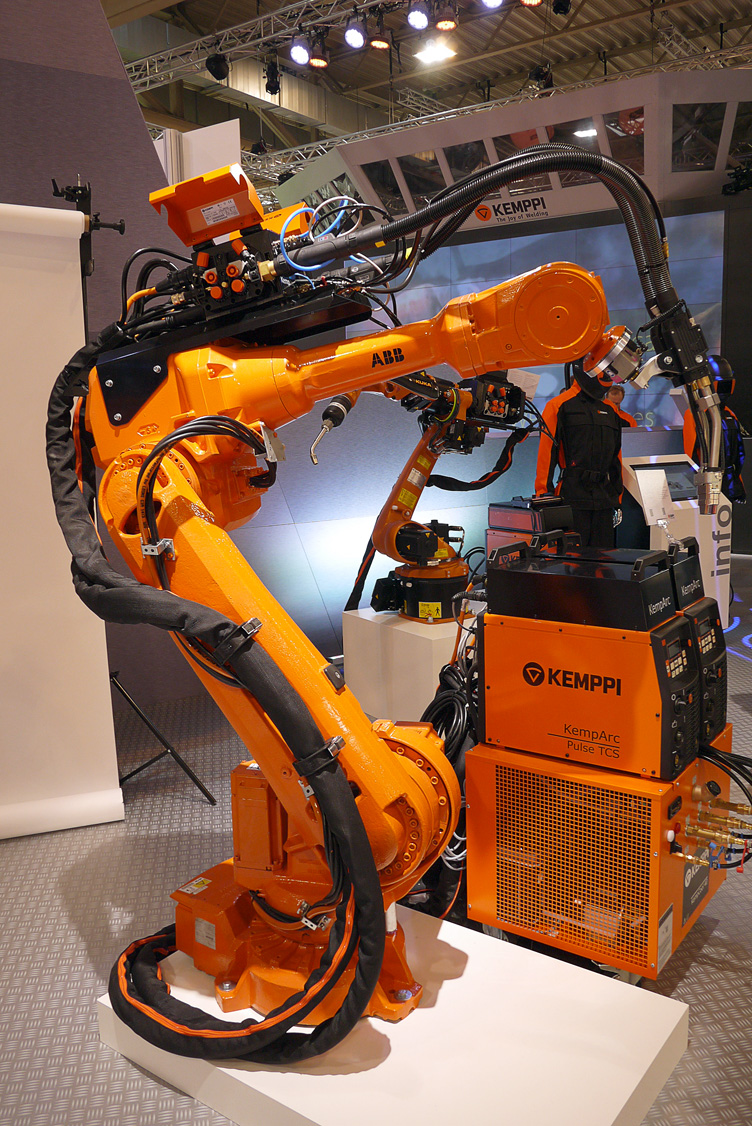

Industrieroboter sind Maschinen, die zur Ausführung von Software definierten Trajektorien entwickelt wurden. Der Schweißroboter ist voll ausgestattet, um alle grundlegenden Technologien zu implementieren: Lichtbogen, Punktkontakt, Plasmaschneiden usw. In der Standardmethode hält ein Industrieroboter ein Werkzeug, das Strom durch zwei miteinander verbundene Metallteile leitet. Der Roboter führt eine Bewegungsbahn aus, in der neben linearen Verschiebungen die Werte der Schwingung programmiert werden Bewegungen, die erforderlich sind, um eine Naht zu bilden.

Während des Roboterschweißens bewegt der Roboter die Schweißzange entlang einer vorgegebenen Flugbahn, kontrolliert die technologischen Parameter und reagiert auf ihre Änderungen. Sie bewegt sich mit sehr hoher Genauigkeit und stabiler (optimaler) Geschwindigkeit.

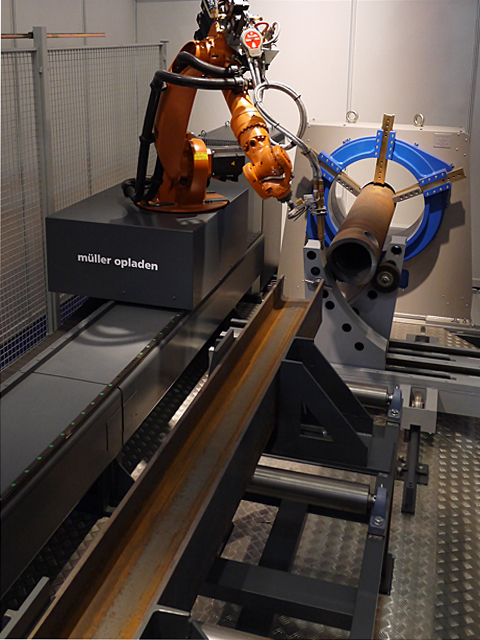

Weitere Elemente der Robotik sind Positionierer, die die Drehbewegung für das Werkstück festlegen. Sie ermöglichen das Roboterschweißen mit Längsbewegungen, die den Arbeitsbereich des Roboters vergrößern. Sie können mehrere Schweißstationen mit einem einzigen Roboter organisieren oder große Teile und Strukturen herstellen.

Auch bei der Zusammensetzung von Robotersystemen können mehrere Roboter synchron arbeiten. Sie können jedoch als Positionierer dienen, d. H. Manipulation von Werkstücken oder der wichtigsten technologischen Ausrüstung, d.h. schweißen durchführen.

Die häufigste moderne Industrie schweißroboter In die Automobilindustrie eingestiegen. Dies ist nicht überraschend, da die Herstellung von Karosserien hohe Qualität und Leistung erfordert. Der Einsatz von Roboterschweißen ist jedoch nicht nur bei den Automobilherstellern ratsam. Überall dort, wo das Unternehmen die Produktivität und Qualität steigern muss, muss gleichzeitig die Abhängigkeit von Fachkräften optimiert werden, oder in naher Zukunft wird die Einführung von Schweiß-RTKs erforderlich sein. Darüber hinaus sind moderne Roboter für russische Käufer zu einem Preis und einer vereinfachten Schnittstelle verfügbar.

Ein Drittel der weltweit produzierten Industrieroboter sind Schweißroboter. Warum? Erste Mechanisierung und Automatisierung schweißproduktion beherrschte die Automobilindustrie, die eine komplexe Montage mit großem Volumen erfordert, so dass Schweißroboter in Automobilfabriken weit verbreitet sind. Die Robotik steht jedoch nicht still. Heute bietet es Lösungen für Unternehmen jeder Branche und Größe. Und selbst die kompakteste Produktion erfordert Schweißautomation. Wenn sich der Manager mit Serienproduktion, hohem Volumen und erheblicher Arbeitsbelastung des Unternehmens befasst, sind Schweißroboter für ihn relevant und kostengünstig. Die sogenannte kleine Automatisierung kann den Arbeitsablauf erheblich optimieren. Die Leistung der Schweißroboter, die Teil der Robotersysteme (RTC) sind, steht auf drei Säulen: Serialität, Flexibilität und Positioniergeschwindigkeit.

Was gibt dem Hersteller Automatisierung beim Schweißen?

Hohe effizienz Nicht so viel Geschwindigkeit, obwohl Lichtbogenschweißroboter bei langen und linearen Rundnähten doppelt so schnell sein können wie ein Schweißgerät. Effizienz, das heißt gute Leistung und Null-Ausschussrate.

Konstante und geplante Produktionsmenge. Schweißroboter ermöglichen es dem Unternehmensmanagement, Geschäftsprozesse effektiver zu steuern.

Handlungsfreiheit Die Mechanisierung und Automatisierung der Schweißproduktion ermöglicht es, sowohl die Produktion schnell zu stoppen als auch die Produktion in kurzer Zeit zu beginnen. Ausfallzeiten werden reduziert. Roboter für Lichtbogen- und andere Schweißarten der neuesten Generation sind so konstruiert, dass sie leicht umprogrammiert werden können, um sofortige Aufgaben zu lösen.

Schnelle Amortisation. Die bei der Arbeit eingeführte Schweißautomatisierung kann sich innerhalb von sechs Monaten oder einem Jahr amortisieren.

Schweißroboter - Lebensdauer von 25 Jahren!

Natürlich muss das Personal die Betriebsregeln einhalten, und der Komplex muss rechtzeitig passieren. technischer Service (normalerweise alle 15.000 Stunden gearbeitet).

Wir erstellen Komplexe, die Folgendes umfassen:

- Alle Hauptschweißarten: MIG \\ MAG, WIG, WIG, Flussmittelschweißen, Laser, Plasma, Kontakt, Reibung, Tandem usw. Lichtbogenschweißroboter sind die traditionellsten, aber es gibt Roboter für alle Arten des Schweißens.

- Montage- und Schweißgeräte und Leiter der eigenen Produktion. In der Regel umfasst die Automatisierung des Schweißens die Herstellung von Spezialgeräten. Tatsache ist, dass die Effizienz des Roboters beim Schweißen von der Werkzeugausstattung abhängt. Es kann sowohl manuell als auch automatisch sein (dh derselbe Roboter). Es ist zu beachten, dass die Bestückung von Zuschnitten mit automatisierter Ausrüstung ausgeschlossen ist. Daher muss das Werkstück mit hoher Präzision hergestellt werden. Gleichzeitig ist der Prozess des automatischen Werkzeugs effizienter manuell.

- Individuell gestaltete Elemente: Säulen, Linearführungen, Hochleistungspositionierer, Förderer usw .; Die Schweißautomatisierung setzt eine qualitativ hochwertige Arbeit der Positioniergeräte voraus. Dann ist die Bewegungsgeschwindigkeit des Brenners zwischen bis zu mehreren Metern pro Sekunde hoch schweißnähte. Aufgrund dieser Geschwindigkeit wird auch der Produktionszyklus reduziert. Positionierer und Linearführungen erweitern den Arbeitsbereich von Schweißrobotern. Mit ihrer Hilfe können Sie mehrere Schweißstationen mit nur einem Roboter ausrüsten. Beim Schweißen großer Teile sind auch Führungen erforderlich.

- Passive und aktive Such-, Analyse- und Trackingsysteme für Schweißverbindungen und Produkte, die es erlauben, technologische Fehler bei der Herstellung und Montage von Teilen zu berücksichtigen. Wir verwenden hauptsächlich berührungslose Trackingsysteme, die auf Laser- oder Infrarotstrahlung basieren.

- Verbrauchte Roboterschweißtechnik. Wenn das Schweißen automatisiert wird, werden besondere Anforderungen an die Technologie gestellt, mit der ein bestimmtes Produkt hergestellt wird. Dies ist vor allem die höchste Genauigkeit aller Werkstücke, die stabile Lage der Schweißverbindung und die gute Qualität der beim Schweißen verwendeten Materialien. Unsere Prozessingenieure entwickeln auf Basis aktueller Standards eine individuelle Schweißtechnologie und liefern Manipulatoren mit in der Produktion benötigten Schweißmodellen.

Wir unterstützen unsere Kunden auch in allen Phasen der Mechanisierung und Automatisierung der Schweißproduktion.

TechnoMatics LLC arbeitet nur mit bewährten Herstellern zusammen, darunter SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, Luftflüssigkeit, Servorobot, IPG Photonics, Precitec usw. Schweißroboter sind die besten Ordnung in unserem Unternehmen: Wir installieren nicht nur die Ausrüstung, sondern schulen auch das Personal

Roboter können für folgende Schweißarten eingesetzt werden: MIG / MAG-Schweißen, WIG-Schweißen, plasmaschneiden, Hybrid-Laserschweißen, Widerstandsschweißen und Punktschweißen. Die Möglichkeit, einen Roboter für alle Schweißarten einzusetzen. Die Möglichkeit, mehrere Roboter an einem Arbeitsplatz und von einem Schaltschrank aus einzusetzen. Die Verwendung von Robotern ermöglicht das Schweißen in engen Räumen.

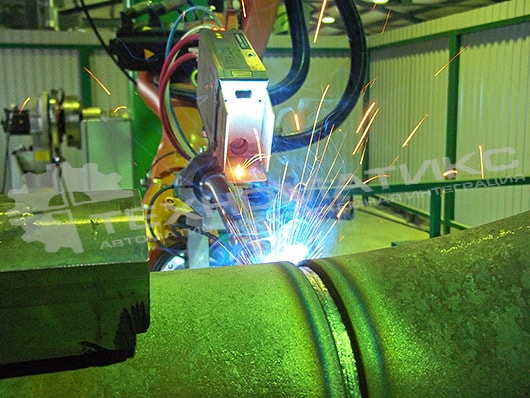

Abbildung 81 - Aussehen des Schweißroboters

Die Vorteile der Verwendung von Robotern:

Hohe Bewegungsgeschwindigkeit und Positionierung

Einfache Montage an Wänden und Decke, ideal für den Einsatz an Förderanlagen bei der Herstellung von Autos;

Ideal zum Schweißen und Schneiden unter beengten Bedingungen und zum Bearbeiten großer Werkstücke;

Geeignet für MIG / MAG-Schweißen, WIG-Schweißen, Plasmaschneiden, Hybrid-Laserschweißen, Widerstandsschweißen und Punktschweißen.

Industrieroboter - automatischer Manipulator mit digitalem Programmsteuerungssystem. Es kombiniert die große Flexibilität der Exekutivorgane, die eine für Manipulatoren übliche hohe Mobilität aufweisen, und die leichte Anpassung ihrer motorischen Funktionen. Roboter sind so konzipiert, dass sie eine Vielzahl von Aufgaben mit minimaler menschlicher Beteiligung am Management ausführen. Es handelt sich um Universalautomaten, die aus drei Hauptfunktionseinheiten bestehen: den Arbeitskörpern - den "Händen", dem Computer, der sie steuert, und den Geräten, die Informationen über die Umgebung sammeln und dem Roboter die Fähigkeit geben, sich an ihn anzupassen.

Der roboterbasierte Schweißkomplex (Abbildung 45) besteht aus einem Handhabungssystem, schweißgeräte, Steuergeräte und Messgeräte des Systems der geometrischen und technologischen Anpassung. Das Manipulationssystem besteht wiederum aus einem Manipulator für das Schweißwerkzeug (Schweißbrenner) und einem Manipulator für das zu schweißende Produkt. Als Teil eines einzigen Robotertechnologie-Komplexes können mehrere Manipulatoren für das Instrument und (oder) Produkte vorhanden sein. Messvorrichtungen des Adaptionssystems können in Bezug auf den Brenner oder das Produkt fest sein oder können mit zusätzlichen Verbindungen des Handhabungssystems bewegt werden.

Abbildung 82 - Zusammensetzung des Roboterschweißsystems

Die Verteilung der Funktionen zwischen dem Werkzeugmanipulator und dem Produktmanipulator hängt von der Art der relativen Bewegung des Schweißwerkzeugs und des Produkts ab, die durch das Schweißverfahren, der Größe und dem Gewicht des Produkts, der Form und der Position der Schweißnähte, der Organisation der Schweißvorgänge und dem gesamten Fertigungsprozess bestimmt wird.

Folgende Methoden sind möglich, um die Relativbewegung von Schweißwerkzeug und Produkt durch das Roboterhandhabungssystem durchzuführen:

· Das Produkt ändert seine Ausrichtung im Raum während des gesamten Vorgangs nicht (bleibt stehen oder bewegt sich gleichmäßig auf dem Förderer) und das Schweißwerkzeug führt alle zum Schweißen erforderlichen Bewegungen aus. Diese Methode wird verwendet, wenn alle Nähte für die Manipulatoren des Instruments zugänglich sind oder wenn das Produkt so ausgerichtet wird, dass es schwierig ist (z. B. mit einem Punkt) widerstandsschweißen Karosserien);

· Das Produkt ändert periodisch seine Ausrichtung im Raum mithilfe eines Produktmanipulators, der in Form eines Schwenkers oder Positionierers ausgeführt ist, bleibt jedoch während einzelner Schweißübergänge stationär und das Schweißwerkzeug führt alle zum Schweißen erforderlichen Bewegungen aus (unter Berücksichtigung der Produktverlagerungen, wenn es neu ausgerichtet wird). Diese Methode wird angewendet, wenn eine periodische Neuausrichtung des Produkts erforderlich und ausreichend ist. derzeit am häufigsten bei der Roboterisierung von Lichtbogenschweißvorgängen;

· Das Produkt und das Schweißwerkzeug sind ständig in Bewegung, wodurch die Bewegung des Schweißwerkzeugs entlang der Verbindungslinie sichergestellt wird, während die Schweißzone an allen Punkten der Naht in einer bestimmten Position (z. B. in der unteren Position) beibehalten wird. Das Verfahren erfordert eine konturübergreifende Steuerung der Verbindungen sowohl des Werkzeugmanipulators als auch des Produktmanipulators, d. H. komplexeste Managementsystem. Das Verfahren ist optimal für das Lichtbogenschweißen von kleinen und mittelgroßen Produkten mit Nahtnähten mit komplexer Form, da es ermöglicht, alle Bereiche in einer optimalen Position (z. B. in einer niedrigeren Position) zu schweißen, wenn die intensivsten Schweißbedingungen zulässig sind und gleichzeitig die besten Bedingungen für die Bildung der Schweißnaht gewährleistet sind.

· Das Produkt führt alle zum Schweißen erforderlichen Bewegungen aus und das Schweißwerkzeug ist zu jeder Zeit fixiert. Im Allgemeinen erfordert dieses Verfahren die Verwendung eines Produktmanipulators mit 5-6 Mobilitätsgraden, d. H. Verwenden Sie einen Industrieroboter als Produktmanipulator. Die Einschränkung dieser Methode ist die Belastbarkeit moderner Roboter. Dieses Verfahren ist anwendbar beim Lichtbogenschweißen ausreichend starrer Strukturen von kompakter Form, die keine Befestigungselemente beim Schweißen in komplexen und schweren Montageschweißvorrichtungen erfordern. Dabei lichtbogenschweißen durchführen mit festem fest schweißmaschineund der Punktkontakt - mit Hilfe einer stationären Punktmaschine oder fest montierten Schweißzangen. Der Vorteil dieser Methode ist, dass derselbe Industrieroboter sowohl Be- und Entladevorgänge als auch Schweiß- und Hilfsbewegungen ausführt.

Bei Vorlage der zu schweißenden Struktur (innerhalb einer bestimmten Klasse von Strukturen) muss ein idealer intelligenter Schweißroboter-Technologiekomplex ohne menschliches Eingreifen die Reihenfolge der Heftung auswählen und ein Programm aus den erforderlichen Relativbewegungen des Schweißwerkzeugs und des Produkts sowie Änderungen der Parameter des Schweißprozesses unter Berücksichtigung der tatsächlichen Situation erarbeiten der Arbeitsbereich jedes Produktstücks und die tatsächlichen geometrischen Parameter der Verbindung (Spalt, Schnittbereich usw.), gotovlennogo Schweißen. Derzeit verfügbare Schweißroboter-Technologiekomplexe für Verbraucher können jedoch keine Schweißsequenzen auswählen und erfordern eine detaillierte Einstellung des Arbeitsprogramms. Nur einige Modelle von Robotern können bestimmte, einfachste Anpassungsaufgaben lösen (d. H. Das Einstellen des Verschiebungsprogramms und des Programms zum Ändern der Modusparameter, um zufällige Abweichungen der Schnittstellenlinie der geschweißten Elemente und der zum Schweißen vorbereiteten geometrischen Parameter der Verbindung von den Programmwerten zu kompensieren). All dies schränkt den Anwendungsbereich von Robotern für das Lichtbogenschweißen stark ein.

Die Unvollkommenheit des Anpassungssystems (und vor allem des Teils, der Informationen über das Produkt wahrnehmen muss) in modernen robotechnologischen Komplexen wird durch die Beteiligung der Person (Bediener) an der Erstellung eines detaillierten Schweißprogramms kompensiert. Aber selbst in solchen vereinfachten robotechnologischen Komplexen ist es erforderlich, sehr komplexe technische Mittel mit einem umfassenden System zur Beschaffung von Informationen über den aktuellen Zustand aller Elemente der Komponenten des robotechnologischen Komplexes und eines entwickelten Systems zur Steuerung des Komplexes anzuwenden.