Strahlschweißen Nachteile des Elektronenstrahlschweißens. Parameter des Strahlschweißmodus und Typen der Schweißverbindungen

Elektronenstrahlschweißen ist eine zuverlässige Methode zum Verbinden von feuerfesten Materialien mit unterschiedlichen Schmelzpunkten (ELS). Die Technologie hat sich seit Mitte des letzten Jahrhunderts entwickelt und wurde erfolgreich in der Luft- und Raumfahrtindustrie eingesetzt. Bei Bedarf besonders präzise und robuste Verbindung von Bauteilen.

Technologiebeschreibung

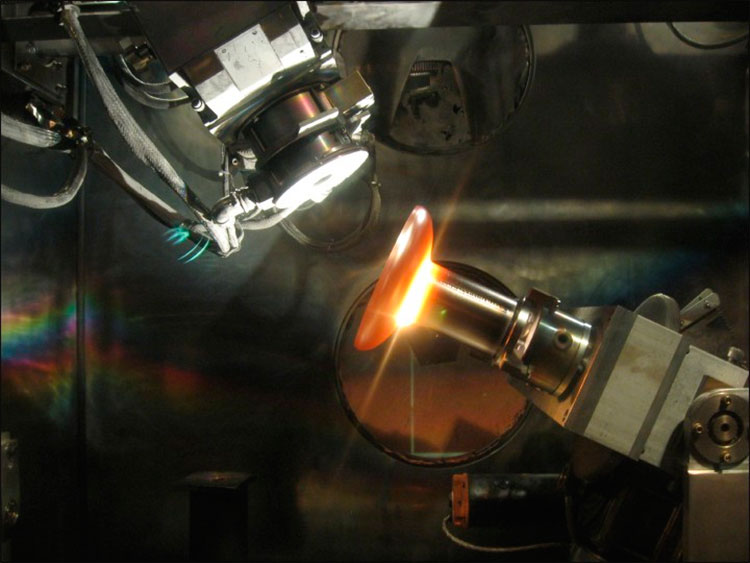

Elektronisch basiert strahltechnologie Beim Schweißen wird mechanische Energie von Elektronen verwendet, wodurch eine Elektronenkanone entsteht. Die Geschwindigkeit der Elektronen im Magnetfeld der Kanone hängt direkt von der Beschleunigungsspannung ab. Die Strahldurchdringungstiefe hängt von der Energie der Strahlenergie und der Dichte des Schweißgutes ab. Wenn sie einem Materialstrahl ausgesetzt wird, wandelt sich die kinetische Energie der Elektronen in thermische Energie um. Zu diesem Zeitpunkt erfolgt die Erzeugung von Sekundärelektronen und die Freisetzung von Röntgenstrahlung und Wärmestrahlung. Je kleiner der Strahldurchmesser ist, desto größer ist seine Leistungsdichte.

Um das Gewicht eines Kraftfahrzeugmotors zu reduzieren, ist es interessant, die Größe der beteiligten Zahnräder reduzieren zu können, dies führt jedoch zu einer Erhöhung der Oberflächenbelastung der Zähne dieser Zahnräder. Das Patent beschreibt, wie diese Zähne mit einer zusätzlichen harten und schmierenden Beschichtung versehen werden, die im Hochvakuum aufgebracht wird, was die Verschleißfestigkeit dieser Zähne bei sehr hohen Drücken deutlich erhöht und es ermöglicht, spezielle Additive für das Öl auszuschließen, die für diese Anwendung sonst wichtig sind und die stark verschmutzen die Umwelt

Durch die Steuerung der Strahlstärke und der Belichtungsdauer können Sie viele verschiedene technologische Vorgänge durchführen. Von der Reinigung der Oberfläche des Materials bis zum Schweißen und Verdampfen. Alle Prozesse laufen in einer Vakuumumgebung ab. Abhängig von den Produktionsanforderungen kann das Vakuum in der Kammer 10-2 bis 10-6 betragen.

Austauschbare Behälter sorgen für einen kontinuierlichen Prozess. Während der Schweißvorgang in einem Behälter stattfindet, wird der andere aufgeladen. Die mehrfache Anwesenheit von zwei Behältern erhöht die Produktivität der Schweißeinheit.

Abgedichtete mechanische Verbindung zwischen Glas und Metall für Aufnahmerohre für Solaranlagen. In Absorberrohren, die in solarthermischen Anlagen von Parabolzylinderspiegeln verwendet werden, sind wärmeabsorbierende Metallrohre in Glasröhren eingeschlossen, und zwischen beiden Rohren wird Hochvakuum erzeugt, um einen Wärmeverlust während der Konvektion zu vermeiden. Das Patent zeigt, wie dieses Schweißen durch Metallglas durch eine vollständig wasserdichte Metalldichtung ersetzt werden kann und viel weniger anfällig für Zerstörung ist als Glasschweißen.

Die Elektronenstrahlschweißtechnologie ermöglicht nicht nur das zuverlässige Verbinden verschiedener Materialien, sondern auch das Sputtern mit Metall oder Keramik, um neue Materialien herzustellen. Sie können beispielsweise ein Material mit der elektrischen Leitfähigkeit von Kupfer- und Stahlfestigkeit erstellen.

Mat Teil des Prozesses

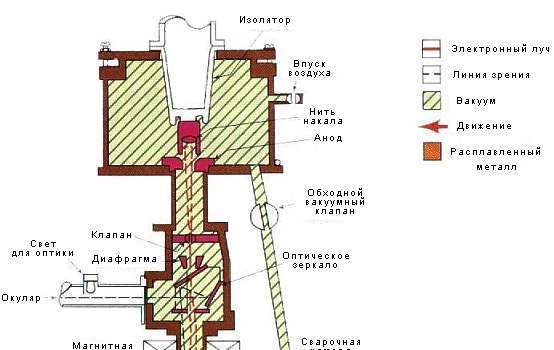

Das Elektronenstrahlschweißen ist ein technologisch komplexer Prozess, der hohe Anforderungen an die Ausrüstung stellt. Installationen unterscheiden sich in Leistung, Leistung, Kontrolle und Volumen, bestehen jedoch ausnahmslos aus:

Verfahren zur Metallisierung von Nylonfasern und Kämmen von metallisierten Nylonfasern

Das Verfahren zur Metallisierung von Nylonfasern basiert auf der Abscheidung einer dünnen Metallschicht im Nanometerbereich auf diesen Fasern. Die vorliegende Erfindung ist insbesondere auf Nylonfasern anwendbar, die in Haarbürsten vorhanden sind, um den Aufbau statischer Elektrizität während des Frisierens und damit das Locken der Haare zu verhindern.

Synergistische Gemische von ionischen Flüssigkeiten mit anderen ionischen Flüssigkeiten mit Zusätzen, die kein Phosphatdioxid enthalten, ohne Verunreinigungen für Anwendungen zur Verringerung von Reibung und Verschleiß. Dies sind Verbindungen, die die Reibung und den Verschleiß von Zusammensetzungen reduzieren sollen, die mindestens eine ionische Flüssigkeit und eine aschefreie Frostschutzmittelverbindung enthalten. Diese Verbindung kann eine zweite ionische Flüssigkeit oder eine Dithiophosphat-Zinkverbindung ohne Asche sein. Die erste ionische Flüssigkeit kann von Natur aus monoklin oder dicapisch sein.

- eine Elektronenkanone, die mehrere sein kann;

- vakuumkammer;

- steuereinheit;

- anzeigefenster zur Überwachung des Prozesses (oder des Monitors).

In einer Elektronenstrahlkanone zum Schweißen bildet sich ein Elektronenstrom, der von der durch eine Spirale beheizten Kathode erzeugt wird. In der Nähe der Kathode befinden sich zusätzliche Elektroden, die Elektronen vorfokussieren und einen Strahl bilden. An die Kathode wird eine negative Spannung angelegt. Eine positive Spannung wird an die Beschleunigungselektrode angelegt, die einige Zentimeter von der Kathode entfernt ist. Hohe Potentialdifferenz beschleunigt Elektronen auf Geschwindigkeiten über 100.000 km / s. Aufgrund der Tatsache, dass Elektronen dazu neigen, sich gegenseitig abzustoßen, müssen sie durch ein elektromagnetisches Fokussiersystem fokussiert werden. Zur genauen Steuerung des Strahls in der Elektronenstrahlkanone installiertes elektromagnetisches Ablenksystem.

Die zweite ionische Flüssigkeit ist dicapal. Gemische enthalten aschefreie Verbindungen in einem Anteil von 1-25 Gew .-%, verdünnt in Basisöl. Additive dienen dazu, Reibung und Verschleiß in Formulierungen zu reduzieren, die Konzentrationen von 25 Gew .-% Basisöl erreichen können, aber auch mit reinen Flüssigkeiten formuliert werden können. Ionische Flüssigkeitsmischungen reduzieren die Reibung und den Verschleiß stärker als einzelne ionische Flüssigkeiten, entweder in reinen Flüssigkeiten oder als Zusatz im Basisöl. Häufig ist die Verbesserung der Anti-Reibungs- und Verschleißfestigkeitseigenschaften bei höheren Temperaturen größer.

Alle Prozesse finden in einer Vakuumkammer statt. Airless-Umgebung:

- reduziert den Energieverlust von Elektronen durch Stöße auf Luftmoleküle;

- die Wahrscheinlichkeit, dass ein Oxidfilm auf den zu schweißenden Materialien entsteht, ist fast vollständig reduziert.

- verhindert die Bildung einer Lichtbogenentladung.

Im Allgemeinen bieten lange Ketten die besten tribologischen Eigenschaften und eine höhere Korrosionsbeständigkeit. Die Verbesserung der Mischung der ionischen Lösung wirkt sich auch aus, wenn die Gesamtkonzentration der Additive im Grundöl 1% beträgt. Anionen wirken sich stärker auf die thermischen Eigenschaften aus als Kationen. Optische Sensorvorrichtung zur Bestimmung des Abbaus des Schmieröls im Maschinenschmierkreislauf. Die vorliegende Erfindung umfasst die Bereiche von optischen Sensorvorrichtungen, die aufgrund von optischer Spektroskopie einen Abbauzustand des durch den Schmierkreislauf einer Maschine zirkulierenden Schmieröls und insbesondere von Motorölen, die gemischte Luftblasen im Öl und insbesondere in Windturbinenmultiplikatoren enthalten können, bereitstellen.

Zum Schweißen kann eine konstante Spannung oder Impulsspannung mit einer Frequenz von 100-500 Hz angelegt werden. Die Verwendung einer gepulsten Spannung ist effizienter, insbesondere beim Kochen flüchtiger Metalle: Aluminium oder Magnesium. Die Energie des Strahls wird nicht für die Ionisierung von Dampf aufgewendet.

Mit der richtigen Wahl von Frequenz und Einschaltdauer können dünne Bleche geschweißt werden.

Verfahren und vorrichtung zur bestimmung des degradationszustands von schmieröl

Die Hauptneuheit des Sensors ist mit der Hinzufügung eines Strukturelements verbunden, mit dem Luft gemessen werden kann. Dies ist in der Regel die Hauptursache für spektroskopische Online-Verzerrungen in Schmierverfahren. Die vorliegende Erfindung stellt ein Verfahren und eine Vorrichtung zum Bestimmen des Abbaus von Altöl bereit.

Vorrichtung und Verfahren zur Kalibrierung der reflektierenden Oberfläche und Kalibrierungsverfahren

Dank des Verfahrens und der entsprechenden Vorrichtung wird die Überwachung des Ölabbaus in Echtzeit erleichtert. Ihre Geometrie muss „korrekt“ sein, um das Sonnenlicht effektiv über große Entfernungen zu konzentrieren. Ein kritischer Aspekt der Kontrolle ist normal auf der Oberfläche des Spiegels. Die in diesem Vorschlag vorgeschlagene Überprüfungsmethode dient dazu, die Normalen zum Spiegel an einer Menge von Punkten in derselben Größenordnung von 100 Kontrollpunkten in beiden Achsen zu messen.

Arten von Schweißanlagen

Elektronenstrahlanlagen sind Kammer (verarbeitete Produkte befinden sich vollständig in der Kammer) und schlauchlos (Vakuum wird lokal nur an der Schweißstelle erzeugt).

Der Wert der Arbeitsbeschleunigungsspannung der Anlage ist unterteilt in:

- niederspannung (10-30 kV);

- mittel (40-60 kV);

- hochspannung (100-200 kV).

Die Industrie produziert Universalanlagen und spezialisiert. Universalsysteme können zum Reparieren und experimentellen Schweißen von Produkten verwendet werden. Spezialisierte Systeme sind so konfiguriert, dass sie die gleiche Art von Teilen herstellen.

Die Lösung besteht darin, ein Array von Autokollimatoren mit der gleichen Größe wie der Spiegel und mit so vielen Autokollimatoren wie die Kontrollpunkte zu verwenden, d. H. Rundum Autokollimatoren befinden sich auf der Montierung. Nach der Bestimmung der relativen Orientierung der optischen Achse der Autokollimatoren kann das Array direkte Messungen der normalen Oberfläche des Spiegels vor jedem Autokollimator vornehmen. Die ideale Anwendung ist das Verifikationsteam am Ausgang der Spiegelproduktionslinie.

Kalibrierungsmethode einer tragbaren Parallelkinematikmaschine

Der Prozess des Kalibrierens einer Parallelmaschine ist einer der Schlüssel, der seine Leistung garantiert, insbesondere hinsichtlich der Genauigkeit seiner Bewegungen. Im Falle einer tragbaren parallelen Maschine, die bei jeder Verwendung umkonfiguriert werden kann, ist es erforderlich, eine solche Kalibrierung vor jeder Verwendung der Maschine durchzuführen. Dieses Patent bietet eine Lösung für dieses Problem unter Verwendung einer schnellen und genauen automatischen Kalibrierungsmethode. Das Verfahren umfasst die Schritte des Positionierens der Positioniermittel in mindestens drei Gehäusen auf dem Werkstück, Positionieren der linearen Messvorrichtung zwischen jedem der Gehäuse der Positioniermittel und einer speziellen Unterstützung für die Maschine 3 - Führen Sie eine Reihe von Maschinenbewegungen durch, um die Längenänderung zu registrieren, und optimieren Sie die Modellparameter basierend darauf Messungen in Schritt durchgeführt.

Die Systeme können nicht nur zum Schweißen von Metallen einschließlich feuerfester Metalle verwendet werden, sondern auch zur Bearbeitung von Keramik, Glas, Diamanten und anderen Materialien. Installationen können verwendet werden für:

- schweißen

- schneiden;

- gravuren;

- bohren;

- legieren

- sprühen.

Einige Einheiten sind mit einem horizontalen Drehmechanismus für die Bearbeitung von Rohrteilen ausgestattet.

Driftrohr für Linearbeschleuniger mit vierpoligen Permanentmagneten ohne aufgeschweißte Kappen. Das System besteht aus der Beschleunigung von Partikeln durch ein elektrisches Feld, das von einer Hochfrequenzquelle erzeugt wird, und dem Durchgang des Strahls durch eine Röhre in die "negative" Phase des Feldes, in der der Elektromagnet zu einem Partikelstrahl konvergiert.

Auf Laborebene wurden daher nur befriedigende Ergebnisse erzielt, deren Industrialisierung nur sehr schwer möglich war. Zwei Patentfamilien in Bezug auf einen Hochleistungsrollstuhl. Die erste Familie in Bezug auf den Mechanismus des Anhebens des Stuhls. Der Rollstuhl enthält einen Teil des Sitzes, der relativ zu dem unteren Teil des Stuhls mittels eines Verbindungsmechanismus bewegt wird, der mindestens zwei Hebel enthält, die sich in entgegengesetzten Richtungen drehen, um den Stuhl anzuheben.

Moderne Anlagen zeichnen sich durch besondere Positionierung des Strahls aus und werden daher erfolgreich in der Mikroelektronik eingesetzt. Beispielsweise kann die MEBW-60, die von Focus hergestellt wird, Edelstahlteile mit einer Dicke von 0,02 mm oder mehr schweißen. Maximale Fugendicke bis 12 mm.

Verwendung von Schweißarbeiten in der Industrie

Der Einsatz von ELS in der Industrie wird weiter ausgebaut. Trotz einiger Nachteile, da die Notwendigkeit, im Vakuum zu arbeiten und in einigen Fällen Hohlräume im Schweißkörper zu bilden, bleibt EBW die wirtschaftlichste und genaueste Schweißmethode. Der Wirkungsgrad beim Elektronenstrahlschweißen beträgt 85-95%. Es ist eine Größenordnung höher als die von lichtbogenschweißen.

Jeder Hebel kann relativ zum Boden gedreht werden, und die Winkelpositionen der Hebel bestimmen sowohl die Höhenposition als auch die Sitzneigung relativ zum Boden. Die zweite Familie von Patenten in Bezug auf die Mechanismen der Erweiterung des Radstandes des Stuhls; und der Abstand zwischen den Hinterrädern, um die Stabilität des Stuhls bei Außenbewegungen zu erhöhen.

Sonnenkollektor

Dies ist ein neues Konzept eines Hochleistungskollektors. Die thermische Sonnenkollektorvorrichtung enthält die erste transparente Oberfläche für einfallende Sonnenstrahlung, die das Kühlmittel zumindest teilweise einschränkt, und die erste Oberfläche enthält eine Beschichtung, die für Sonnenstrahlung transparent ist, so dass das Wärmeträgerfluid direkt einen Teil der Sonnenstrahlung empfängt. Die Beschichtung hat ein Emissionsvermögen von weniger als 0. Die Vorrichtung kann absorbierende Mittel der einfallenden Sonnenstrahlung enthalten, wodurch die vom Wärmeträger absorbierte Energie erhöht wird Elem.

Ohne elektronische strahlschweißen Nicht während der Verarbeitung machen:

- aktive Metalle;

- thermoverfestigte Materialien;

- angaben zu einem verantwortlichen Zweck;

- hochschmelzende Metalle,

- produkte aus Keramik, ein Stein.

Die Methode des Strahlschweißens wird zur Herstellung in der Metallurgie verwendet. Titan wird unter Verwendung von Elektronenstrahlkanonen aus Titanschwamm geschmolzen.

Parallelkinematische Maschine

Dies ist ein neues Konzept einer Parallelkinematikmaschine mit 6 Freiheitsgraden. Die Spindel befindet sich im Arbeitsraum auf 5 Teleskophalterungen mit einstellbarer Länge und Ausrichtung. Es hat einen sechsten Arm, der in einer Ebene etwa senkrecht zur Kopfachse angeordnet ist, um die Steifigkeit des Systems zu erhöhen. Durch die Konfiguration der Hebel können Sie ein nahezu kubisches Arbeitsvolumen erzielen, wodurch das Volumen optimiert wird.

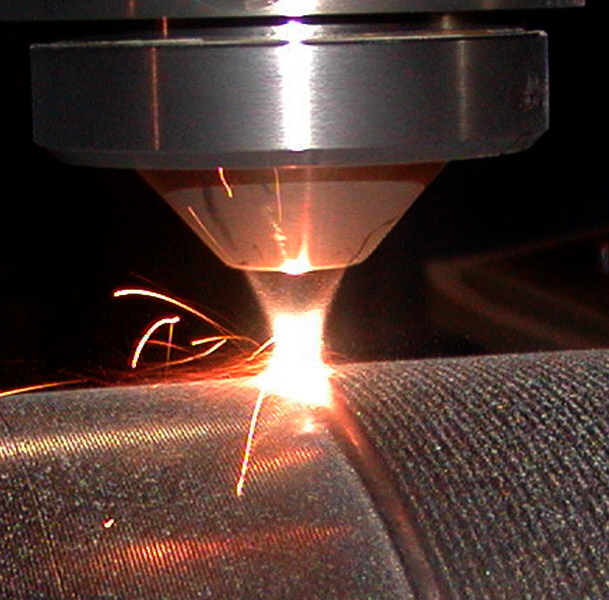

Elektronenstrahlschweißen ist ein Schmelzschweißverfahren, bei dem ein Hochauf die zu verbindenden Materialien angewendet wird. Teile schmelzen, wenn die kinetische Energie von Elektronen zum Zeitpunkt des Aufpralls in Wärme umgewandelt wird, und das Metall des Zugangs, falls verwendet, schmilzt ebenfalls in der Schweißnaht. Das Schweißen wird oft unter Vakuum durchgeführt, um die Elektronenstrahlstreuung zu verhindern.

Japanische Kernanlagenbauer verwenden das Strahlschweißen, um austenitischen rostfreien Stahl, der im aktiven Teil des Reaktors verwendet wird, unter Verwendung von Elektronenstrahlanlagen zu verbinden. Studien haben diese Qualität gezeigt schweißnaht, das durch das radiale Verfahren erhalten wird, übersteigt in vieler Hinsicht die Lichtbogenschweißnaht.

ELS sind in der Elektronikindustrie weit verbreitet. Es dichtet Mikroschaltungen und Halbleiterbauelemente ab. Die Erwärmungstemperatur des Produkts überschreitet nicht 200 Grad. Schweißvorrichtung ELUMS-25 / 0,5, entwickelt von der Forschungs- und Produktionsgesellschaft Orion, kann Goldleiter von Mikrobaugruppen mit einem Durchmesser von 5 μm schweißen.

Wärme dringt tief ein, was das Schweißen von Teilen viel stärker macht als dies bei den meisten anderen Schweißverfahren möglich ist. Da der Elektronenstrahl jedoch gut fokussiert ist, ist der gesamte Wärmeeintrag tatsächlich viel geringer als bei jedem Lichtbogenschweißprozess. Infolgedessen ist die Wirkung des Schweißens auf das umgebende Material minimal und der Bereich, der Wärme ausgesetzt ist, ist klein. Der Verzug ist klein und kühlt sich zum Teil schnell ab, und obwohl dies normalerweise von Vorteil ist, kann es zur Bildung von Rissen in hohem Maße kommen kohlenstoffstahl.

Fast alle Metalle können durch das Verfahren geschweißt werden, meistens werden jedoch Edelstahl, Superlegierungen sowie reaktive und hochschmelzende Metalle geschweißt. Dieses Verfahren wird auch häufig zum Schweißen verschiedener Kombinationen verschiedener Metalle verwendet. Ein Versuch, Kohlenstoffstahl im Vakuum zu schweißen, führt jedoch dazu, dass das Metall beim Schmelzen Gase emittiert. Daher sollte Desoxidation verwendet werden, um die Porosität der Schweißnaht zu verhindern. Das Elektronenstrahlschweißen ist ein sehr ähnlicher Prozess. laserschweißen Strahl, mit der Ausnahme, dass bei Lasern Elektronen anstelle von Photonen fokussiert werden.

Die leistungsstärksten und größten Anlagen werden in der Luftfahrtindustrie eingesetzt. Das Volumen der Kammern beträgt etwa 1500 Kubikmeter.

Vor kurzem, nachdem das Interesse am Elektronenstrahlschweißen aufgrund der allgemeinen Wirtschaftskrise zurückgegangen war, wurde mit der Produktion und Entwicklung neuer EBW-Technologien begonnen. Wenn Sie ein Experte auf diesem Gebiet sind und etwas zu dem Thema erzählen, hinzufügen oder darüber streiten möchten, sprechen Sie im Kommentarblock.

Der Vorteil der Verwendung eines Elektronenstrahls besteht darin, dass der Strahl nicht dazu neigt, zu divergieren, wenn die Laserstrahlen auf den Kontakt mit dem Bauteil einwirken. Die Menge des Wärmeeintrags und damit das Eindringen hängt von mehreren Variablen ab, hauptsächlich von der Anzahl und der Geschwindigkeit der auf das Bauteil einwirkenden Elektronen, dem Durchmesser des Elektronenstrahls und der Bewegungsgeschwindigkeit. Ein höherer Strahlstrom bewirkt eine Erhöhung des Wärmeeintrags und des Eindringens, während eine höhere Geschwindigkeit die Wärmemenge verringert und das Eindringen verringert.

Das Elektronenstrahlschweißen ist heute ein vielversprechender Weg, feuerfeste Metalllegierungen zu verbinden. Diese Technologie kann mit hochfesten Legierungen, Edelstahl, Aluminium und Titan verwendet werden. Diese Technologie basiert auf der Nutzung von Wärme, die beim Abbremsen von Teilchen mit hoher Energie freigesetzt wird. Ähnliche Technologien wurden in der Metallurgie erst mit der Entwicklung der elektronischen Optik und der Vakuumtechnologie eingesetzt. Ein Vorteil dieser Schweißtechnologie ist die Qualität und die Fähigkeit, mit verschiedenen hochschmelzenden Metallen zu arbeiten.

Elektronenstrahlschweißen

Bei der Durchführung schweißen Diese Technologie verwendet eine spezielle Elektronenkanone, mit der Sie einen gerichteten Strahl von energiereichen geladenen Teilchen erzeugen können. Ein derartiger Richtstrahl erwärmt das Metall und gewährleistet eine hohe Temperatur der geschweißten Kanten. Die Elektronenkanone erhält dabei Energie von einer Hochspannungsquelle gleichstrom. In diesem Fall wird die gesamte Arbeit solcher Geräte durch eine Automatisierung gesteuert, wodurch es möglich ist, Stromstöße auszuschließen, und folglich hat der Schweißlichtbogen eine konstante Temperatur und die erforderliche Intensität.

Ein Merkmal dieser Schweißtechnologie ist die Notwendigkeit, den Elektronenstrahl entlang einer genau definierten Schweißlinie zu bewegen. Zu diesem Zweck wird ein spezielles magnetisches Ablenksystem verwendet, das die Steuerung ermöglicht lichtbogen. Verringerung des Energieverlusts von Elektronen aufgrund ihrer Kollision mit direkt vor Ort befindlichen Gasmolekülen schweißverbindung es entsteht ein vakuum, das die maximale effizienz dieser technologie und die hochwertige verbindung von metallelementen gewährleistet.

Strahlschweißtechnik

Bei solchen Schweißarbeiten durchläuft der Strahl geladener Teilchen die Vorderwand der Verbindungsnaht, und das geschmolzene Metall fließt allmählich an den Seiten entlang und konzentriert sich an der Rückwand der Verbindungsnaht, wo es schnell kristallisiert und erstarrt. Dies gewährleistet die Kombination von Metallen auf molekularer Ebene, was eine maximale Schweißfestigkeit garantiert.

Es ist möglich, Schweißarbeiten mit einem kontinuierlichen Strahl durchzuführen, der mit einer geeigneten Pistole und einem magnetischen Ablenksystem sowie mit einem gepulsten Elektronenstrahl gesteuert wird. Dieser Strahl hat eine hohe Energiedichte und seine Pulsfrequenz beträgt 100 bis 500 Gigahertz. Der gepulste Strahl wird zum Schweißen von Leichtmetallen und flüchtigen Metallen verwendet. Beachten Sie, dass die Impulstechnologie verwendet werden kann, um mit extrem dünnen feuerfesten Blechen zu arbeiten. Wenn die Hinterschneidungen während des Schweißens auftreten, können dünne Kanten später durch einen oszillierenden Schweißelektronenstrahl entfernt werden.

Installation des Elektronenstrahlschweißens

Zunächst möchte ich über die wichtigsten Parameter für die Umsetzung dieser Arbeit sprechen. Ihre Eigenschaften des Strahlschweißens sind folgende:

- Strahlfokussiergenauigkeit.

- Die Gesamtdauer der Impulse.

- Beschleunigungsspannung

- Die Bewegungsgeschwindigkeit des geschweißten Trägers.

- Der Strom im resultierenden Strahl.

- Vakuumgrad

Die Wahl bestimmter Schweißparameter hängt in diesem Fall direkt von den spezifischen Eigenschaften der zu verbindenden Metalle ab. Es ist zu beachten, dass die Qualität der Leistung dieser Arbeit die Einhaltung der Richtungsgenauigkeit des Balkens entlang seiner Achsen und die Korrektheit der Montage der Teile erfordert. Aus diesem Grund ist es erforderlich, die Mindest- und Maximalabstände in den zu fügenden Teilen einzuhalten. Abhängig davon müssen Sie einen oder andere Geräteparameter auswählen.

Wege

Wenn Sie die Strahltechnologie verwenden, können Sie die folgenden Arten von Verbindungen von Metallprodukten erhalten:

- Winkel

- Schloss

- Hintern

- Stumpf mit der Verwendung von Produkten unterschiedlicher Dicke.

- Hintern mit Flanschen.

- Hintern mit den Verbindungszahnrädern.

Eigenschaften des Strahlschweißens

Aus den Besonderheiten dieser Arbeit kann folgendes hervorgehoben werden:

- Das Schweißen mit der Ray-Technologie wird in einer Vakuumumgebung durchgeführt. Dies beseitigt die Zersetzung der Metallschmelze und sorgt für die sauberste Oberfläche.

- Durch den konzentrierten Strahl können Sie die höchstmöglichen Temperaturen erreichen. Das Metall schmilzt unter dem Einfluss solcher Temperaturen schnell, wodurch eine feinkörnige Verbindung mit einer minimalen Breite erhalten wird.

- Beim Einsatz anderer Schweißtechniken treten erhebliche Schwierigkeiten auf, wenn mit Legierungen gearbeitet wird, die empfindlich auf die Heizintensität reagieren. Gleichzeitig kann das Strahlschweißen verwendet werden, um mit solchen wärmeempfindlichen Legierungen zu arbeiten, darunter hochlegierte Stähle, Titan und Aluminium.

Vor- und Nachteile

Zu den Vorteilen dieser Technologie gehören:

- Es können Keramiken, hochschmelzende Metalle und verschiedene andere Produkte miteinander verbunden werden.

- Bei Schweißarbeiten wird die Mindestmenge an Wärmeenergie freigesetzt. Dies reduziert die Kosten für das Verbinden solcher Teile.

- Die höchstmögliche Verbindungsqualität wird gewährleistet. Selbst wenn Sie mit Metallen arbeiten, die mit anderen Technologien extrem schwer zu verschweißen sind, können Sie eine dauerhafte und feste Verbindung erhalten.

Wenn wir darüber reden nachteile kann das Folgende hervorgehoben werden:

- Um ein Vakuum in der Arbeitskammer bereitzustellen, wird eine spezielle teure Ausrüstung verwendet.

- Beim Arbeiten mit Metalllegierungen mit hoher Wärmeleitfähigkeit besteht die Gefahr der Nichtschmelzbildung.