Kontaktschweißen: Maschinen und Maschinen, Elektroden, Foto und Video. Das Prinzip des Widerstandsschweißens.

Eine der Hauptarten des Druckschweißens ist das Kontaktschweißen, das der thermomechanischen Klasse zugeordnet wird. Der Vorgang des Erhitzens erfolgt durch Wärme, die von der Übertragung elektrischer Ströme durch die sich berührenden Teile der Verbindung freigesetzt wird. Ein charakteristisches Merkmal des Kontakts sowie aller anderen Arten des Schweißens unter Druck ist die plastische Verformung des Materials in der Kontaktzone zwischen den verbundenen Rohlingen.

Prinzip des Widerstandsschweißens

Während des Kontaktpunktschweißens trägt die erzwungene Ausbildung von interatomaren Bindungen in den Kristallgittern der kontaktierenden Metalle zur Bildung einer Schweißnaht bei. Unter der Einwirkung eines Stroms mit hoher Dichte an den Berührungspunkten werden die Metalle der Rohlinge unter Übergang zu einer thermoplastischen Form oder Schmelzen erhitzt. Durch die konstante Kompression der erhitzten Produkte entstehen zusätzliche Kontaktflächen. Während des Prozesses werden sie mehr und mehr bis zur endgültigen Konvergenz, dh dem Schweißen.

Schematische Darstellung widerstandsschweißen Die Operation ist in drei Stufen geplant. Dazu gehören der Beginn der physischen Kontaktierung der zu schweißenden Teile, die Bildung chemischer Bindungen in den Kristallgittern von Materialien und die Fortsetzung fortlaufender Reaktionen an den Kanten der Kanten, bis die Verbindung hergestellt ist. Die erste Stufe der Widerstandsschweißmaschine trägt zur Konvergenz der Atome der zu verbindenden Oberflächen bei. Gleichzeitig wird nicht nur deren physikalische Wechselwirkung sichergestellt, sondern auch die Oberflächenrauheit von den Folienoberflächen entfernt.

Gleichzeitig beginnt die interatomare Wechselwirkung von Materialien. In der zweiten Stufe werden bei der Verbindung von elektronischen Schalen chemische Reaktionen erzeugt, die zur Bildung einer Schweißverbindung beitragen. Während der dritten Stufe des Schweißens tritt an den Kontaktgrenzen der Teile ein gegenseitiger Diffusionsdurchtritt von Atomen auf. Zusammen mit den damit verbundenen Reaktionen in der Schweißzone hat es eine verformende Wirkung auf das Metall der sich bildenden Schweißnaht und die angrenzenden Bereiche.

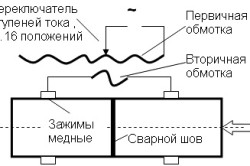

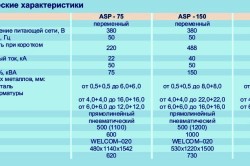

Das Kontaktschweißen, dessen Preis heute jedem zur Verfügung steht, wird mit Spezialmaschinen hergestellt. Die mechanische Komponente dieser Ausrüstung sind Einheiten mit Mechanismen, die dazu beitragen, den erforderlichen Druck zum Komprimieren der angeschlossenen Produkte zu erzeugen. Der elektrische Teil dieses Geräts besteht aus einem Schweißtransformator, einem Kontaktschweißschalter (Regler) und einem Unterbrecher schweißstromleitfähige Elemente.

Maschinen werden nach den Nähten unterteilt, die sie stumpf, nahtlos oder punktgenau ausführen. Die Konstruktionen von Widerstandsschweißmaschinen sind einander ähnlich. Vorrichtungen zum Herstellen der Nahtverbindungen sind zusätzlich mit einem Antrieb ausgestattet, der die Elektroden dreht. Die Ausrüstung für das Stumpfschweißen verfügt über einen speziellen Antrieb, um die Werkstücke mit einer bestimmten Geschwindigkeit anzufahren: niedrig - zum Schweißen, mehr - zum Abscheiden.

Speisen Sie diese Geräte mit variablen Transformatorströmen ein. Die Primärwicklung solcher Transformatoren für das Kontaktschweißen ist an das elektrische Netz von 220-380 V angeschlossen. Sie besteht aus Abschnitten, die zum Einstellen des Leistungspegels durch Anpassen der Anzahl der Betriebsdrehungen erforderlich sind. Eine oder zwei Windungen mit einer Spannung von 1-12 V bilden die Sekundärwicklung des Transformators. Die Einbeziehung dieser Maschinen bezieht sich auf den Ort der primären Transformatorwicklung.

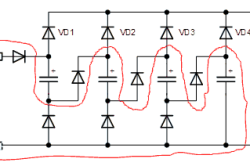

Die Notwendigkeit eines regelmäßigen Ein- und Ausschaltens während der Arbeit aufgrund der Verwendung spezieller Unterbrecher. Sie werden in Form von elektronischen, elektromagnetischen Geräten oder traditionellen mechanischen Schützen hergestellt. Letztere werden am häufigsten in punkt- oder stoßwiderstandsgeschweißten Maschinen mit geringer Leistung und nicht automatischer Wirkung verwendet. Elektromagnetische Kontaktoren sind nicht nur im Punkt, Stoß, sondern auch beim Nahtschweißen mit einer Ausrüstung mit durchschnittlicher Leistung wirksam. In verschiedenen Widerstandspunktschweißmaschinen werden elektronische Unterbrecher eingesetzt, die das Einschalten (Abschalten) des Stroms bei einer bestimmten Pausenzeit und gepulsten Aktion gewährleisten automatisches Prinzip Aktion.

Beim Komprimieren von Teilen zwischen Elektroden von Widerstandsschweißmaschinen sind spezielle Druckvorrichtungen erforderlich. Die Kompression der Produkte wird durch Antriebe gefördert: elektromechanisch, federnd, hydraulisch, pneumatisch. Weniger gebräuchlich ist ein manueller Antrieb. Die Zweckmäßigkeit des Einsatzes wurde für punktgeschweißte Punktschweißmaschinen mit geringer Leistung nachgewiesen.

Punktschweißmaschinen eignen sich zur Bearbeitung von Werkstücken mit geringer Dicke. Stoßfugen - werden beim automatischen Schweißen aktiv durch die Methode des Umfließens von Rohlingen mit einem erheblichen Querschnitt verwendet. Im Unterschied dazu sind Geräte für Nahtverbindungen mit einem speziellen Gleitleiter und einem Antrieb für Rollenelektroden für das Widerstandsschweißen ausgestattet.

m 1-12 V bilden die Sekundärwicklung des Transformators. Die Einbeziehung dieser Maschinen bezieht sich auf den Ort der primären Transformatorwicklung.

![]()

Aufgrund der guten Leistung sind aufgrund der einfachen Implementierung alle Arten von Kontaktgeräten in der industriellen Produktion, insbesondere in der Automobilindustrie, weit verbreitet. Diese Schweißmethode ist die Grundlage des Karosserieprozesses. Sowohl stationäre Installationen als auch spezielle Ständer und aufgehängte Zangen für das Widerstandsschweißen sind wirksam. Die Wahl der Maschine hängt von den Eigenschaften der Metalle ab. schweißverbindungenBei Profilen für verarbeitete Werkstoffe gibt es praktisch keine Einschränkungen, sei es beim Kontaktschweißen von Formstücken, Rohren, Ketten oder Schienen.

Das Kontaktschweißen ist sowohl mit der Materialschmelze als auch ohne es möglich. In der letzteren Ausführungsform wird die Verbindung durch die Verformung des Materials mit der physikalischen Wechselwirkung der geschweißten Oberflächen erreicht, wodurch deren Gesamtstruktur gebildet wird. In einem anderen Fall werden die Schmelzen unter plastischer Verformung eines anschließend kristallisierenden Metalls gemischt. Die Vorrichtung des Widerstandspunktschweißens ermöglicht dies in einem begrenzten Bereich, und das Stumpfschweißen durch das Schmelzverfahren übernimmt zum Teil die Extrusion der Schmelze.

Die Eigenschaften des Schweißgutes und die Eigenschaften der Schweißverbindungen haben einen erheblichen Einfluss auf die Aufheizgeschwindigkeit, plastische Verformung und Abkühlung. Mit zunehmender Geschwindigkeit sind Festigkeit und Härte des Gelenks höher. Wenn die letztgenannte Zahl zufriedenstellend ist und die erste nicht ausreicht, wird das Produkt einer Wärmebehandlung unterzogen, um die erforderlichen Leistungseigenschaften zu erreichen. Die lokale Wärmebehandlung des Fugenbereichs kann direkt in durchgeführt werden schweißmaschine Widerstandsschweißen

Kontaktschweißen wird für häusliche und industrielle Zwecke eingesetzt.

Die Arten des Kontaktschweißens, die unter verschiedenen Bedingungen eingesetzt werden, unterscheiden sich durch den Preis, der je nach Leistung und Geschwindigkeit des Arbeitsprozesses zunimmt.

Kombiniert schweißgeräte Allgemeine Funktionsweise - Erwärmung und Schweißung der Nähte der Werkstoffe erfolgt im Laufe der Arbeit durch Kontakt mit dem Substrat, das elektrischen Strom liefert.

Elektroschweißen ist eine Verbindung, bei der die zu schweißenden Teile durch Gleich- oder Wechselstrom erhitzt werden.

Auf dem Foto unten ist ein Schema dargestellt, das die Widerstandsschweißmaschine haben kann.

Wie alle Produktionsanlagen ist das elektrische Widerstandsschweißen mit Vor- und Nachteilen ausgestattet.

Zu den Hauptvorteilen zählen hohe Leistung, minimaler Verbrauch von Verbrauchsmaterialien und perfekte Qualität. schweißnaht.

Die Zeit, die zum Verbinden eines Punktes benötigt wird, entspricht einem Bruchteil einer Sekunde und hängt von den Parametern des Materials ab.

Beim Schweißen wird nur ein Minimum an Luft und Wasser verbraucht, und die Qualität der Naht kann sogar einen Schweißer ohne Qualifikation liefern.

Gleichzeitig ist die Technologie des Kontaktschweißens umweltfreundlich und kann zudem automatisiert werden.

Schweißarbeiten erfolgen mit speziellen und universellen Maschinen und Apparaten.

Aufgrund der Art der technischen Maßnahme können Sie die Kontaktschweißgeräte in Klassen einteilen:

- mechanische Modelle - mit minimaler Leistung ausgestattet;

- automatisch und halbautomatisch - kann mittlere und große Arbeitskapazität haben, die für die Verarbeitung von Endlosrohlingen verwendet werden.

Je nach Installationsart kann das elektrische Widerstandsschweißen tragbar oder mobil sein, aufgehängt und auch stationär.

Die erste Option ist unverzichtbar, wenn das Schweißen von großen Objekten mit einer großen Masse von Knoten erforderlich ist. Zum Beispiel Rohre, Transportaufbauten, Eisenbahnwagen und Schienen.

Stationäre Geräte werden für die Verarbeitung von Produkten verwendet, deren Gewicht und Abmessungen es ermöglichen, sie an den Arbeitsplatz zu liefern.

Geräteklassifizierung

Die Widerstandsschweißmaschine kann nach GOST 158-78-79 vom Typ der Schweißnähte verschieden sein.

Butt-Maschine

Beim Kontaktstoßschweißen wird eine Stoßnaht erhitzt, wobei die gesamte Ebene des Teils durchlaufen wird.

Die Stoßfuge wird meistens zum Schweißen verwendet. kupferrohreNaht- und Punkttechnologie für Kupferrohre wird nicht praktiziert.

In diesem Fall ist die Bearbeitung von Kupferrohren durch das Aufschmelzverfahren schwierig, da die Metallschmelze an den Enden der geschweißten Elemente gehalten werden muss.

Beim Schweißen von Rohren werden bei der Stoßtechnologie daher nicht nur reines Kupfer, sondern dessen Legierungen verwendet. Andernfalls ist ein Druck von bis zu 400 MPa erforderlich.

Das Kontaktstoßschweißen wird in Abhängigkeit von den Eigenschaften der Metallstruktur, der behandelten Fläche und der erwarteten Qualität der Schweißnaht auf unterschiedliche Weise durchgeführt.

In diesem Fall kann das Stumpfschweißen gemäß GOST 2601-84 gemäß der Technologie von Widerstand, Reflow mit Erhitzen und kontinuierlichem Reflow durchgeführt werden.

Widerstand - wird verwendet, wenn das Material mit einem Querschnitt von höchstens 200 mm² geschweißt wird.

In der Regel wird diese Technologie des Kontaktstoßschweißens für die Verarbeitung von Produkten aus kohlenstoffarmem Stahl mit geringem Querschnitt (Rohre, Drähte, Stäbe) eingesetzt.

Reflow - Mit dieser Technologie können Sie das Material in Form von Stahlbetonprodukten, Rohren, Profilstahl und Bewehrung mit einem Querschnitt von bis zu 100.000 mm² kombinieren.

Die Technologie hat ihre Anwendung im Bereich des Schiffbaus gefunden, bei der Herstellung von Ankerketten, Kühlkühlschlangen.

Im Eisenbahnbereich, wo Sie mit solchen Schweißgeräten die Eisenbahnschienen auf den durchgehenden Pfaden verbinden können. Seine Anwendung ermöglicht die Herstellung von Langprodukten aus Eisen- und Nichteisenmetallen.

Stumpfnaht

Mit der Maschine gemäß GOST 2601-84 können Sie das Material mithilfe von Gusszonen verbinden, einer Naht, die aus separat angeordneten Schweißpunkten besteht.

Zonen überlappen sich entweder oder überlappen sich nicht schweißen kann versiegelt werden.

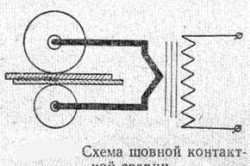

Für diesen Schweißvorgang wird eine spezielle Maschine verwendet, die mit einer oder mehreren rotierenden Scheiben mit Elektroden ausgestattet ist.

Die Walzenschweißtechnologie ermöglicht es Ihnen, die Verbindung der Teile eng zu komprimieren, zu rollen und qualitativ zu bearbeiten.

Das Rollenschweißen wird für die Herstellung von Rohren, Tanks und anderen Produkten verwendet, für die gemäß den Anforderungen von GOST äußerst zuverlässige hermetische Nähte erforderlich sind.

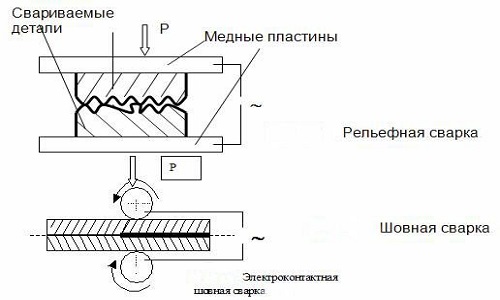

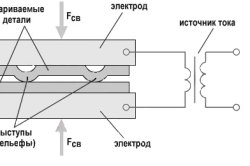

Reliefschweißen

Gemäß GOST 2601-84 ist das Reliefschweißen eine Maschine, mit der Sie Entlastungsvorsprünge an einem oder mehreren Arbeitspunkten gleichzeitig verbinden können.

Diese Maschine ist das Wirkprinzip und ähnelt einer Vorrichtung zum Widerstandsschweißen. Der Unterschied liegt darin, dass die Schweißstelle durch die Form der Oberfläche der Produkte und nicht durch den Arbeitsbereich der Elektroden bestimmt wird.

Reliefvorsprünge können auf einem oder gleichzeitig auf zwei geschweißten Produkten platziert werden, sie werden im Voraus durch Stanzen vorbereitet.

Relief-Widerstandsschweißen wird in der Automobilindustrie verwendet, wo das Gerät die Befestigung verschiedener Halterungen auf Blechmaterial ermöglicht.

In der Funkelektronik wird mit dem Reliefschweißen hochwertige Drähte an dünne Elemente angeschlossen.

Widerstandspunktschweißen

Diese Schweißtechnologie ermöglicht es gemäß GOST 2601-84, Elemente an einer oder mehreren Stellen gleichzeitig zu verbinden.

Um die Stärke der Verbindung zu bestimmen, sind solche Eigenschaften des Schweißpunkts, wie Größe und Struktur, wiederum abhängig von den Parametern der verwendeten Elektroden, der Stärke und der Geschwindigkeit des Stroms durch das Material.

Der Stoßschweißregler, der in modernen Maschinenmodellen vorhanden ist, ermöglicht die Durchführung des Arbeitsvorgangs mit verschiedenen Schweißstromstärken.

In der Nahttechnik gibt es in der Regel keinen Regler für das Widerstandsschweißen, und der gewünschte Zyklus wird durch Synchron-Unterbrecher sichergestellt.

Die Widerstandspunktschweißmaschine wird normalerweise am Fließband betrieben. Das Schweißelement der Kontaktverbindung dieser Kategorie sind Elektroden.

Das Werkzeug ist austauschbar, da es sich schnell abnutzt.

Elektroden zum Schweißen bestehen aus hochwertiger Bronze und Kupfer, zusätzliche Komponenten sind Chrom, Cadmium, Titan und Beryllium. Abhängig davon kann der Preis der Produkte variieren und kann zwischen 1 und 5 $ liegen.

Die Schweißtechnik hat ihre Anwendung in der Automobilindustrie, im Flugzeugbau, im Schiffbau und in der Landwirtschaft sowie in anderen Industriebereichen gefunden.

Eine Variante dieser Schweißart ist das Impulsschweißen, bei dem die Erwärmung der Elektrode durch kurzzeitige, aber starke elektronische Impulse erfolgt. Impulsschweißen wird in Autos, Geräten und Reparaturen eingesetzt.

Beispielsweise ist die Impulstechnik beim Kontaktschweißen von Aluminium nützlich, wodurch das Risiko einer Überhitzung der Vorrichtung und eines Verschleißes der Elektroden verringert wird.

Das Impulsschweißen wird mit Wechselstrom und Energie betrieben, die in einen Impuls einer bestimmten Form umgewandelt wird.

In diesem Fall unterscheidet sich die Impulstechnik des Kontaktschweißens in der Arbeit mit der gesammelten Energie und dem Impuls des gleichgerichteten Stroms.

Im Moment liegt der Preis für ein solches Gerät (Impulsschweißen für Haushaltszwecke) bei 100-140 USD.

Eigenschaften der Elektrode

Elektroden für das Kontaktschweißen gewährleisten den Kontakt der Schweißmaschine mit dem zu bearbeitenden Werkstück.

Das Schema ihres Zwecks beinhaltet: Abdichten von Teilen, Zufuhr von Strom, Wärmeabfuhr von Teilen, Bewegung von Elementen (Nahtwiderstandsschweißen).

Gleichzeitig beeinflusst nicht nur das Design der Elektroden die Produktivität und Qualität der Schweißnaht, sondern auch das zu bearbeitende Material, dessen Fläche und Form der Arbeitsfläche.

Allgemeine Standardanforderungen für Elektroden, Kennzeichnungsregeln, Prüfverfahren für Schweißverbindungen und Nähte, andere technische Punkte sind in GOST 9466-75 festgelegt.

Elektrodenverschleiß bewirkt eine Änderung der Stromstärke und der Temperatur.

Bei der Herstellung von Verbrauchsmaterialien für das Widerstandsschweißen wird daher ein Metall verwendet, das gegen hohe Temperaturen mit hohen Leitfähigkeitseigenschaften beständig ist.

Es kann eine spezielle Kupferlegierung sein. Zum Beispiel wird das Kontaktschweißen von Kupfer oft mit Elektroden aus Cadmiumbronze durchgeführt, deren Preis 1-3 Dollar betragen kann.

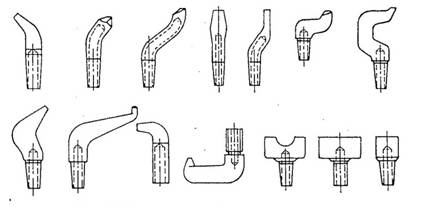

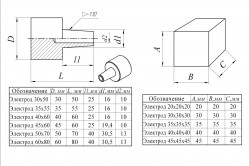

Elektroden für das Widerstandspunktschweißen können, wie auf dem Foto dargestellt, eine gerade und geformte Form haben. Meistens wird jedoch der erste Typ der angegebenen Konstruktion verwendet.

Sie werden beim Schweißen von Rohren und anderen Produkten mit der Möglichkeit einer freien Annäherung an den Arbeitsbereich verwendet.

Elektroden mit direkter Form, hergestellt nach den Regeln von GOST 14111-90, mit einem Durchmesser von 12 bis 40 mm.

Die hochwertigsten Elektroden sind Produkte, deren Design gemäß den Bestimmungen von GOST 1411-69 ausgeführt wird.

Hier steigt der Preis von Produkten je nach Zweck und Struktur.

Das Vorrichtungsdesign der Elektroden ist komplexer - die Achse, die in der Mitte des Arbeitsbereichs liegt, ist um eine bestimmte Distanz in Bezug auf die Landeachse verschoben.

Elektroden dieses Typs sind im Betrieb unbequem, meistens haben sie einen geringen Widerstand, weshalb sie nur in Fällen verwendet werden, in denen Widerstandsschweißen von keinem anderen durchgeführt werden kann.

Zum Reliefschweißen mit flachen Elektroden. In diesem Fall können sich in jedem oder in einem der Öffnungen Öffnungen befinden, die für die Vorsprünge der geschweißten Elemente vorgesehen sind.

Eigenschaften von Schweißgeräten für den Hausgebrauch

Wenn Sie planen, ein Schweißgerät für Ihre eigenen Anforderungen zu kaufen, müssen Sie zunächst wissen, welches Material verarbeitet wird und in welchem Umfang die Arbeiten ausgeführt werden.

Der Preis einer Punktschweißmaschine hängt weitgehend von den Eigenschaften und Konstruktionsparametern sowie von der Arbeitsleistung der Ausrüstung ab.

Derzeit kann die Anlage zum Punktschweißen von Elementen manuell oder tragbar, hängend und stationär sein.

Hängende und stationäre Geräte werden in der Regel in großen und kleinen Industrien eingesetzt.

Das tragbare Gerät wird jedoch meistens im Alltag verwendet, sein Preis ist recht günstig und kann 120 bis 220 USD betragen.

Gleichzeitig ist dieses Gerät hinsichtlich der Leistung von Punktschweißmaschinen, deren Preis doppelt so hoch ist, möglicherweise nicht minderwertig.

Die tragbare Ausrüstung ist in zwei Typen unterteilt: einen Wechselrichter und ein Hand-Punktschweißgerät.

Wechselrichter sind kompakt und leicht. Die Konstruktion verwendet einen Thyristorstromgenerator und einen Mikroprozessor.

In diesem Zusammenhang können Sie über die Geräteschaltung die Dauer des Impulses und die Arbeitsleistung des Geräts einstellen.

Das zweite Modell für das Punktschweißen mit Handzangen hat ein maximales Gewicht von 15 kg.

Die Schaltung des Geräts aufgrund des Mikroprozessors ermöglicht Ihnen die manuelle und automatische Einstellung schweißen in mehreren modi.

Das Gerät mit Zange isst aus dem einphasigen Haushaltsnetz.

Das Gerät ist mit manuellen Antriebskompressionsteilen ausgestattet, die einen Druck von 150 kg liefern können.

- Arten des Widerstandsschweißens

- Widerstandspunktschweißen

- Stumpfschweißen

- Reliefschweißen

- Nahtschweißen

- Andere Arten und Anwendungen des Widerstandsschweißens

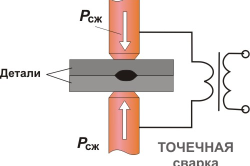

Kontaktschweißen ist das Phänomen des Verbindens zweier mit einer großen Kraft von Metallteilen zusammengedrückter Teile aufgrund der Erwärmung der Stelle ihres Kontakts mit einem elektrischen Strom von großer Stärke. Wird in der Industrie am häufigsten für die Massenproduktion ähnlicher Produkte verwendet.

Die während dieses Prozesses freigesetzte Wärmemenge kann gemäß dem Joule-Lenz-Gesetz berechnet werden: Q = I 2 R Δt, wobei I die durchschnittliche Stärke des Stromimpulses ist, R der Kontaktwiderstand ist und Δt die Impulsdauer ist. Damit diese Wärmemenge für eine zuverlässige Verbindung der zu schweißenden Teile ausreicht, muss die Stärke des Schweißstroms groß genug sein: von Hunderten bis Hunderttausenden Ampere.

Dies bedeutet, dass die Stromquelle (Schweißgerät) bei einer Ausgangsspannung von 1-15 V und einem Innenwiderstand von etwa 500 µOhm eine ausreichende Leistung (1-500 kVA) entwickeln muss. Elektroden für das Widerstandsschweißen sollten einen ausreichend großen Querschnitt haben und aus sein kupferlegierungen mit niedrigem Widerstand. Die Druckfestigkeit der zu verbindenden Teile kann stark variieren: von wenigen Newton bis zu Hunderten von Kilo-Newton.

![]()

Das Herz schweißmaschine Meistens gibt es einen speziellen Transformator für das Widerstandsschweißen, dessen Sekundärwicklung normalerweise eine kleine Anzahl von Drahtwindungen mit großem Querschnitt aufweist. Die Primärwicklung wird normalerweise mit einer Wechselspannung versorgt, in der jedoch auch starke gleichgerichtete Stromimpulse erzeugt werden können. Beispielsweise arbeitet eine Kondensatorschaltung aus Widerstandsschweißen. In ihm treten Impulse auf, wenn ein aufgeladener Kondensator eines Transformators mit hoher Kapazität auf die Primärwicklung entladen wird.

Wenn wir mit anderen Methoden zum Befestigen von Teilen aneinander vergleichen, hat das Kontaktschweißen die folgenden unbestreitbaren Vorteile:

- hohe Geschwindigkeit (Bruchteile von Sekunden) für die Durchführung einzelner Operationen, wodurch eine hohe Arbeitsproduktivität sichergestellt werden kann;

- einfache Überwachung der Einhaltung optimaler Prozessbedingungen, die die Zuverlässigkeit und hohe Qualität des Schweißens auch bei geringen Qualifikationen der Performer gewährleistet;

- schweißprozess kann leicht mechanisiert und automatisiert werden;

- hohe Umweltfreundlichkeit.

Arten des Widerstandsschweißens

Zurück zum Inhaltsverzeichnis

Widerstandspunktschweißen

Diese Schweißmuster beinhalten typischerweise das Verbinden von Teilen an einzelnen Punkten. Eine schematische Darstellung eines solchen Verbindungsverfahrens ist in 1a gezeigt. Die Zahl 1 in allen Diagrammen dieser Figur gibt die zu schweißenden Teile an. Die Elektroden sind mit der Sekundärwicklung des Schweißtransformators verbunden.

Die Zuverlässigkeit und Qualität der Schweißverbindung wird von der Struktur und den Abmessungen der Schweißpunkte bestimmt. Und sie hängen wiederum von folgenden Faktoren ab:

- die Größe und Form der Kontaktfläche der Elektroden;

- stromfluss beim Schweißen;

- die Zeit seines Flusses;

- die Größe der Druckkraft (P gf);

- oberflächenbedingungen der zu fügenden Teile.

Auf diese Weise ist es möglich, sowohl Miniaturteile mit einer Dicke in der Größenordnung von Bruchteilen von Mikrometern in elektronischen Geräten als auch Stahlbleche mit einer Dicke von bis zu mehreren Zentimetern im Maschinenbau zu kombinieren.

Reliefschweißen ist in der Automobilindustrie weit verbreitet: Schweißen von Türscharnieren und -haltern an der Motorhaube, Verbinden von Befestigungselementen: Bolzen, Bolzen und Muttern usw. Bei der Funkelektronik werden bei dieser Methode Leiter an kleinen Teilen befestigt. Dieses Schweißverfahren ermöglicht es in einem Zyklus, eine große Anzahl von Schweißverbindungen zu erhalten.

Zurück zum Inhaltsverzeichnis

Nahtschweißen

Diese Art des Schweißens wird verwendet, wenn hermetische Schweißverbindungen (Herstellung von Gastanks, verschiedene Tanks, Tanks usw.) erforderlich sind. Ein solches Schweißen wird auf speziellen Maschinen mit einer oder zwei Druckwalzen-Elektroden durchgeführt, die in Form von Scheiben hergestellt sind. Beim Walzen drücken die Walzen die zusammengefügten Produkte fest zusammen und verschweißen sie. Die Dicke dieser Produkte kann Werte von 0,2 bis 3 mm haben.

Nahtschweißen kann auf drei Arten durchgeführt werden:

- Kontinuierlich, was zu einer festen Verbindung führt, die keine Gusskerne enthält, die einander überlappen. Nachteile: ein starkes Aufwärmen der Walzen, so dass sie häufig nachgeschliffen werden müssen.

- Intermittierend (in Form einzelner Impulse). Durch Variieren der Dauer der Impulse selbst und der Lücken zwischen ihnen kann man den Überlappungsgrad der gegossenen Kerne ändern. Der Widerstand der Elektrodenwalzen bei dieser Schweißmethode nimmt deutlich zu.

- Schritt, während dessen der Strom auch intermittierend eingeschaltet wird, und zum Zeitpunkt seines Auftretens stoppen die Elektroden. Dank dieser Anschläge werden Kontakte in der Stromflusszone verbessert und die Gefahr von heißen Rissen verringert.

Schweißen ist ein unverzichtbares Verfahren für jeden Bauprozess oder für Reparaturen. Mit seiner Hilfe können Sie verschiedene Metallteile sicher befestigen, Rahmen, Zäune, Zäune erstellen.

Um das Schweißgerät geschickt einzusetzen, ist jedoch Erfahrung erforderlich. Dies gilt insbesondere für das Widerstandsschweißen, da dieses Verfahren eine hohe Genauigkeit und gute Kenntnisse des Geräts erfordert. Weitere Informationen zu dieser Befestigungsmethode und ihren verschiedenen Formen finden Sie weiter unten.

Eigenschaften des Kontaktschweißverfahrens

Widerstandsschweißen ist der Vorgang des Verbindens von Metallelementen, der durch den Durchgang von elektrischem Strom von einer Schweißmaschine erfolgt.

Ein sehr wichtiger Bestandteil der Kontaktmethode ist die Widerstandszone in der Zone, in der die Metallelemente verbunden sind. Deshalb wird dieser Typ auch als elektrischer Schweißwiderstand bezeichnet. Die Kombination von Metallteilen entsteht durch zwei physikalische Prozesse: Erhitzen mit Hilfe von elektrischem Strom und Druck, der auf das Metall ausgeübt wird.

Dieser Typ wird aufgrund einer Reihe von Vorteilen, die er im Vergleich zu anderen bietet, häufig verwendet. Dank der hohen elektrischen Leistung können Sie mit hervorragender Geschwindigkeit und Leistung arbeiten. Die Produktion eines Gelenks dauert bis zu 1 Sekunde! Die Arbeit mit dieser Methode ist von hoher Qualität.

Ein offensichtlicher Vorteil besteht darin, dass beim Widerstandsschweißen keine Verbrauchsmaterialien erforderlich sind: weder Gas noch Flussmittel oder Schweißdraht. Es ist wichtig, dass diese Methode umweltfreundlich ist und daher weder den Mitarbeiter noch die Umwelt beeinträchtigt. Beachten Sie, dass die mit der Kontaktmethode ausgeführte Arbeit aufgrund der Einfachheit des Prozesses sogar von einem Schweißanfänger durchgeführt werden kann.

Point View-Verbindung

Das Kontaktschweißen zeichnet sich durch die Variabilität des Prozesses des Verbindens von Metallteilen aus.

Es gibt viele Arten dieser Art.

Für besonders mühsame und dünne Arbeiten wird üblicherweise die Punktschweißung verwendet. Es besteht darin, das Metall an kleinen Punkten zu verbinden, die von der Größe der Elektroden in der Schweißmaschine abhängen. Die Elektroden liefern Strom und komprimieren die erhitzten Materialien. Trotz der geringen Größe der Verbindungspunkte (4-12 mm) sind die Metallteile fest aneinander befestigt, sodass Sie sich keine Sorgen machen müssen, dass die Verbindung unterbrochen wird.

Der Durchmesser der Verbindungspunkte hängt von der Stärke der Elektroden und dem Strom, dem auf das Metall ausgeübten Druck, den Abmessungen der Erwärmungsteile der Elektroden sowie dem Zustand ab, in dem sich die zu verbindenden Teile befinden. Bei der Spot-Arbeit mit DC-Impulsen.

Geprägtes Schweißverfahren

Die folgende Art der Kontaktmethode zum Verbinden von Metallteilen ist eine Erleichterung. Der Kern des Verfahrens besteht darin, dass vorgefertigte Vorsprünge auf der Oberfläche der Teile miteinander verbunden sind. Diese Vorsprünge werden mit speziellen Geräten gestanzt. Sie können verschiedene Formen haben: von rund bis länglich. Daher ist die vorläufige Oberfläche des Teils ein Relief, daher der Name des Prozesses, an dem sie bearbeitet werden.

Der Hauptunterschied zwischen der Reliefmethode und der Punktmethode besteht darin, dass bei der ersten Sorte der Auftreffbereich und die Größe der Naht durch die Größe der vorbereiteten Vorsprünge und nicht durch die Elektroden bestimmt werden, wie bei der zweiten Methode. Diese Art der Kontaktarbeit mit Teilen erfordert eine erhöhte Stromstärke, was als Nachteil bezeichnet werden kann.

Nahtkochen: charakteristisch

Eine andere Methode des Widerstandsschweißens ist Nahtmaterial. Dieser Typ zeichnet sich dadurch aus, dass die Teile durch eine unterbrochene oder durchgehende Naht miteinander verbunden sind. Intermittierend besteht aus häufigen Punktschweißungen. Die Verschweißung selbst erfolgt durch Scheibenelektroden, die auf einmal einen ausreichend großen Raum mit Strom versorgen. Die intermittierende Nahtmethode wird häufiger als kontinuierlich verwendet.

Tatsache ist, dass eine durchgehende Naht ein höheres Geschick des Arbeiters erfordert und auch die Ausrüstung viel stärker beeinflusst als eine intermittierende, die schrittweise erarbeitet werden kann, ohne die Ausrüstung und den Schweißer zu überlasten.

Es gibt auch ein schrittweises Verfahren zum Nahtkochen, bei dem der Elektrodenwalze erst nach bewegten Teilen Strom zugeführt wird. Die Rollen stehen ständig im Detail. Das letztere Verfahren wird praktisch nicht verwendet, da es nicht ausreichend produktiv ist und eine komplexere Ausrüstung erfordert.

Hintersicht und seine Eigenschaften

Die Stoßmethode ist eine andere Möglichkeit, Teile unter dem Einfluss von elektrischem Strom zu verbinden. Diese Ansicht unterscheidet sich von anderen darin, dass die Teile an Stellen zusammengefügt werden, an denen speziell vorbereitete Enden verbunden werden, die sich auf der Oberfläche der Teile befinden. Das Stumpfschweißen von Metallteilen kann auf verschiedene Arten erfolgen: Widerstand, kontinuierlicher und intermittierender Reflow.

Im ersten Fall werden die Teile vormontiert und zusammengedrückt, woraufhin ihnen ein Strom zugeführt wird, der das Metall in einen duktilen Zustand bringt. Bei den letzten beiden Methoden werden die Teile erhitzt und dann verbunden. Nur durch kontinuierliches Schmelzen wird das Metall während des gesamten Siedevorgangs erhitzt, und mit Unterbrechungen - die Teile werden erhitzt und anschließend verdünnt, um Ausrüstungsressourcen zu sparen.

Es ist zu beachten, dass es auch kombinierte Verfahren zum Garen von Metallteilen gibt: Nahtnaht, Entlastungspunkt. Sie dienen dazu, den Schweißprozess an eine bestimmte Situation anzupassen.

Das ist alles, was Sie über die verschiedenen Arten von Kontaktverbindungen von Metallen unter Einwirkung von elektrischem Strom wissen müssen! Die richtige Wahl des Widerstandsschweißens ist der Schlüssel für eine erfolgreiche Arbeit.