Ручна газове різання. Чим відрізняється газокиснева різання від плазмового різання? Вибираємо горючий газ.

Для того щоб порівняти плазмове різання з киснево-газової різкій, необхідно для початку розібратися в технологічних особливостях різання.

Плазмова різка:

Плазмова різка - це самий високопродуктивний і найефективніший процес розкрою листового металопрокату чорних і кольорових металів, і їх сплавів в промисловості. Даний вид різання має високу точність, а так само відмінною якістю поверхні одержуваного різу.

Сам процес плазменно-дугового різання вдає із себе використання повітряно-плазмового дуги постійного струму прямої дії (електрод-катод, розрізається метал - анод). І відбувається він у такий спосіб: плазмовий різак підходить до металу, запалюється повітряно-плазмова дуга, далі йдуть одночасно два процеси: місцеве розплавлення металу і видування розплавленого металу, при цьому рух різака по заданій керуючої програмою траєкторії, утворює порожнину різу.

Даний метод різання листового металопрокату успішно застосовується в серійному виробництві, оскільки при розгляді співвідношення ціна / якість, а так само тимчасової складової, плазмова різка є найбільш економічно ефективною при різанні металу товщиною до 50мм. Також важливо відзначити універсальність даного методу, він дозволяє обробляти різні метали на одному обладнанні: сталь чорну і нержавіючу, алюміній і мідь, латунь і титан.

На сучасному обладнанні плазмового різання, можливо, так само здійснювати різання ґратчастих матеріалів і скошувати різання. Якщо розглядати економічну доцільність, то необхідно задати обмеження на застосування даної технології при різанні листового металопрокату:

• алюміній і його сплави - до 120 мм;

• мідь - до 80 мм;

• леговані і вуглецеві сталі - до 50 мм;

• чавуну - до 90 мм.

Киснево-газове різання:

Киснево-газове різання:

Киснево-газове різання - традиційна технологія різання металів, успішно зарекомендувала себе в промисловості. При даному виді різання метали обробляються сумішшю кисню і горючих газів.

Здатність горіння металу в струмені кисню - ось на чому заснований даний метод різання.

При цьому, перш ніж приступити безпосередньо до самої різанні необхідно розігріти метал в початковій точці різу до температури плавлення (температура нагріву залежить від марки стали), після чого струмінь кисню розрізає метал, при цьому всі окисли, які утворюються в процесі нагрівання видаляються разом з розплавленим металом. Різання за даною технологією зазвичай застосовують для вуглецевих низько- і середньолегованих сталей товщиною від 1 мм до 200-300 мм. В даний час існує обладнання, що дозволяє здійснювати різання стали до 2 метрів завтовшки.

Деякі технологічні дані наведені в таблиці нижче:

Товщина листа, мм 6-20 20-50 60-120 130-200

Швидкість різання, мм / хв 700-400 550-220 250-180 180-110

Час прогріву металу перед пробоєм, сек. 5-20 20-60 70-150 160-240

Можливість фігурного різання, відносно низька вартість обладнання, малі експлуатаційні витрати і товщина оброблюваного металу - ось достоїнства киснево-газового різання.

Мінусом є те, що киснево-газове різання підходить тільки для різання вуглецевих сталей. І через особливості технології, одержувані вироби часто вимагають додаткової механічної обробки. Так само слід зазначити, що при різанні тонких листів (менше 6 мм) якість одержуваної поверхні є середнім.

Слідкуйте за прихованою вартістю: видаткової вартістю і споживаної життям. Плазмові різаки мають безліч витратних матеріалів, які вимагають звичайної заміни. Для ручних пальників легко замінюються стопорний ковпачок, екран, сопло, електрод і вихровий кільце, і їх слід поміняти, оскільки продуктивність різання погіршується, а не в момент відмови. Знайдіть виробника, який пропонує машину з найменшою кількістю витратних деталей. Менша кількість витратних матеріалів означає менше заміни і велику економію коштів.

Подивіться в специфікаціях виробника про те, як довго буде тривати витратний матеріал, але обов'язково при порівнянні одного апарату з іншим, порівнюючи одні й ті ж дані. Деякі виробники будуть оцінювати витратні матеріали за кількістю розрізів, в той час як інші будуть використовувати кількість запусків в якості стандарту вимірювання. Наприклад, виробниче обладнання, яке працює безперервно, матиме інший профіль зносу, ніж аналогічний блок, який часто запускається і зупиняється, наприклад, в звичайному магазині або ремонтної середовищі.

Проведемо порівняння двох даних технологій різання металу.

Проведемо порівняння двох даних технологій різання металу.

Швидкість різання.

Близько 90% оброблюваного листового металопрокату становить товщина 25мм і менше. А в даному діапазоні товщини незаперечну перевагу за плазмової технологією різання. Плазмова різка - мінімум в 2 рази швидше за швидкістю обробки, ніж киснево-газова. Якщо розглядати різання металопрокату товщиною до 6мм, то швидкість плазмового різання збільшується до 12 разів у порівнянні з киснево-газової різкій.

Швидкість запису.

Використовуючи обладнання плазмового різання, прожиг металу можна здійснити менше ніж за 2 секунди, при роботі на обладнанні киснево-газового різання час запису часом доходить і до однієї хвилини, так як метал необхідно нагріти до температури плавлення, що значно збільшує загальний час обробки.

Якість різання.

В процесі плазмового різання, в порівнянні з киснево-газової, утворене кількість окалини мінімально, і легко видаляється з поверхні металу. Одержуване якість різу - висока. Так само, завдяки більш високій швидкості, а отже і меншій температурі нагріву деталей, різання плазмовою дугою дозволяє уникати деформацій в металі, що так само відбивається на якості поверхні різу.

Універсальність.

Перевага технології плазмового різання полягає в тому, що можливо здійснювати різання не тільки легованих сталей, як при киснево-газового різання, але так само різання нержавійки, алюмінію і його сплавів, міді, будь-яких електропровідних матеріалів.

Плазмова різка, в даний час повністю звичайно не може замінити собою киснево-газове різання, але при вирішенні багатьох виробничих завдань вона представляється найбільш економічно ефективною і виправданою з точки зору прибутку і витрат, а так само багатьох інших факторів.

Але при всьому при цьому на даний момент існує одне велике АЛЕ: всі плюси на користь плазмового різання мають законне право на існування, якщо мова йде про різанні стали товщиною до 50мм, при різанні стали товщиною понад 50мм вся перевага переходить на сторону киснево-газового різання .

Спробуйте, перш ніж купувати. Проведіть тест на декількох машинах, подорожуючи з однаковою швидкістю на тій же товщині матеріалу, щоб побачити, яка машина пропонує кращу якість. Коли ви порівнюєте порізи, огляньте пластину для шлаку на нижньому боці і подивіться, перпендикулярно або кутова. Добре спроектований блок пропонує щільну, сфокусовану дугу.

Іншим корисним тестом є підняти плазмову пальник з пластини при різанні. Подивіться, як далеко ви можете зрушити факел від заготовки і зберегти дугу. Більш довга дуга означає більш високий потенціал і здатність прорізати більш товсту пластину.

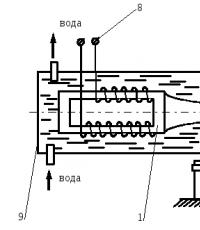

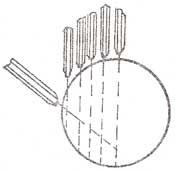

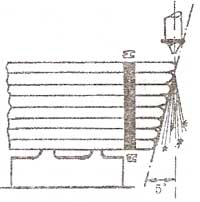

Кисневе різання - процес згоряння металів та їх сплавів в струмені технічно чистого кисню. Для цього метал уздовж лінії передбачуваного розрізу попередньо нагрівають до температури його займання в кисні. Таким чином, весь процес можна поділити на стадію підігріву ацетиленовим полум'ям (або полум'ям інших газів) і стадію різання металу струменем кисню, під час якої відбувається згорання металу, а що утворилися оксиди видуваються з ділянки розрізу. Така різка носить ще одну назву - розділова (рис. 124). Вона призначена для розкрою листів металу, оброблення крайок під зварювання, вирізки заготовок різної форми та інших робіт, пов'язаних з розрізанням металу на частини. Однак вищеописану різання можна застосовувати і для оброблення канавок, видалення поверхневого шару металу і усунення поверхневих дефектів. В цьому випадку різання буде називатися поверхневої (рис. 125).

Пілот розрізати і скорочувати пілотні передачі. Передача від пілотної дуги до ріжучої дуги відбувається, коли пілотна дуга наближається до заготівлі. Шукайте машину, яка забезпечує швидку, позитивну передачу від пілота до різання з великою висотою передачі. Ці машини будуть більш прощати для оператора і будуть краще підтримувати сувору обробку, необхідну для правильної установки при зварюванні з великою платівкою. Хорошим способом перевірки характеристик переносу є різка розширеного металу або решітки.

У цих випадках машина буде змушена швидко переходити з пілота для швидкого і швидкого повернення до пілота. Щоб обійти це, вони можуть рекомендувати вирізати розширений метал, використовуючи тільки пілотний ток, нижчий режим роботи для зайнятих робочих місць.

Мал. 124.

Мал. 125.

Класифікація ризиків та установок для ручного різання

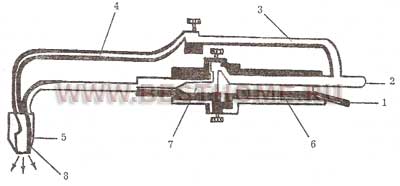

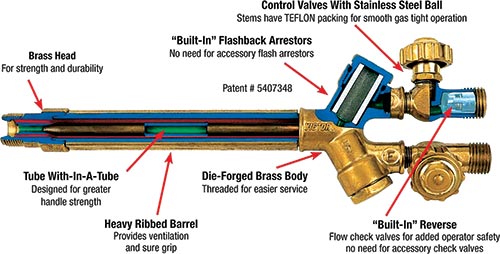

Такий інструмент, як кисневий різак, зручно поєднує всі стадії різання і призначений для правильного змішування горючих газів або парів рідини з киснем, освіти підігріває полум'я та подання струменя чистого кисню в зону різання. Різаки класифікують за принципом змішання газів (інжекторні і безинжекторние), за призначенням (універсальні, вставні і спеціальні), по застосуванню (для ручної і машинної різання) і за видом різання (для розділової та поверхневої різання). В даний час широко використовуються універсальні інжекторні ручні різаки для розділового різання, схема будови яких представлена на малюнку 126.

Переносимість важлива навіть на заводі. Багато користувачів використовують свій плазмовий різак для різних видів різання і повинні переміщати машину навколо заводу, місця роботи або навіть з сайту на сайт. Наявність легкого, портативного пристрою і засобів транспортування для цього пристрою - наприклад, шасі з камерним управлінням або плечового ременя може мати велике значення. Крім того, якщо площа підлоги в робочій зоні обмежена, важливо мати машину з невеликою площею. Якщо важлива мобільність, подумайте про пристрої, які забезпечують зберігання для робочого кабелю, факела і витратних матеріалів.

Мал. 126.:

1, 2 - ніпелі, 3, 4 - кисневі трубки, 5 - зовнішній мундштук, 6 - інжектор, 7 - камера змішувача, 8 - внутрішній мундштук

За зразок взято різак середньої потужності Р2А-01, застосовуваний для ручного різання низьковуглецевої і низьколегованої сталі товщиною до 200 мм. Принцип дії пальника полягає в наступному. Ацетилен подається по шлангу до ніпеля 1, а кисень - до ніпеля 2. Від ніпеля 2 кисень йде за двома напрямками. Одна частина кисню, як і в звичайних зварювальних пальниках, потрапляє в інжектор 6, а потім в змішувальну камеру 7. В останній утворюється горюча суміш кисню з ацетиленом, який надходить через ніпель 1. Далі суміш йде по трубці, проходить через кільцевий зазор між зовнішнім 5 і внутрішнім 8 мундштуками і утворює підігрівальні полум'я. Інша частина кисню через трубки 3 і 4 просувається до центрального отвору внутрішнього мундштука 8 і створює струмінь ріжучого кисню.

Довговічність важлива для більшості промислових застосувань. Захищені елементи управління є обов'язковими для багатьох жорстких додатків. Деякі машини пропонують захисну клітку навколо повітряного фільтра та інших невід'ємних частин машини. Фільтри важливі, тому що вони забезпечують видалення масла з стисненого повітря. Масло може викликати дугообразованіе і знизити продуктивність різання.

Чи можуть ваші співробітники зрозуміти елементи управління на плазмовому різанні? Це важливіше, ніж ви думаєте. Шукайте плазмовий різак, який має велику, легко читається панель управління, яка зручна для користувача. Добре спроектована панель дозволяє користувачеві з обмеженим досвідом збирати плазмовий різак і швидко працювати. Машина з настройками і процедурами, чітко надрукованими на апараті, допоможе в налаштуванні і усунення неполадок. Ергономіка важлива для ручних пристроїв. Як факел відчуває себе в руці?

У невеликих майстерень зараз використовуються спеціальні, універсальні і вставні різаки малої, середньої та великої потужності. Спеціальні різаки марок РПА-2-72, РПК-2-72, рзр-2, РК-02 можуть розрізати метал товщиною від 200 до 800 мм. Різак рзр-2 масою 5,5 кг в якості пального газу використовує пропан-бутановую суміш, максимальна витрата якої 7,5 м3 / год. Найбільша витрата кисню 114,5 м3 / ч. Інструмент має сопло для змішування кисню і пального газу. Тиск пального газу на вході в різак становить не нижче 0,05 МПа (0,5 кгс / см2), а для контролю тиску кисню є манометр. Надходження пального газу походить від розподільних рамп або від цехових магістралей. Якщо використовується магістраль, то потрібно мати пропан-бутановую рампу на 3 балона і кисневу рампу на 10 балонів. Рзр-2 застосовується для різання прибутків, поковок і виливків з низьковуглецевих і низьколегованих сталей; він здатний різати метал товщиною до 800 мм.

Комфорт знижує втому оператора і сприяє більш чистим, швидким зрізах. Сопло захищає оператора від цієї небезпеки, але якщо машина може бути ненавмисно запущена без неї, може статися серйозна аварія. Машини доступні з датчиком безпеки сопла на місці, що запобігає запуск дуги, якщо сопло не встановлено.

Деякі системи безпеки можна обдурити, думаючи, що сопло на місці, навіть якщо це не так. Іншою перевагою безпеки є машина з попередньою послідовністю потоку. Ця функція забезпечує розширене попередження про використання до початку дуги. Крім того, шукайте машину, яка забезпечує трьохсекундну безпеку перед потоком, яка дає користувачам розширене попередження, щоб переконатися, що всі частини корпуса вільні від сопла до початку дуги.

Різак РК-02, або гасоріз, має обігрівається подогревающим полум'ям випарник. Як пальне використовується бензин або гас (або їх суміш). Це пальне надходить з кулястого бачка БГ-02 обсягом 8 л під тиском 0,3 МПа (3 кгс / см3). Бачок має запобіжний клапан і ручний насос. Російською промисловістю різак РК-02 здійснюється у вигляді комплекту КЖГ-1 разом з бачком БГ-02 для різання з використанням тільки рідкого пального. Інструмент призначений для розділової ручного різання металургійного брухту, листового металу, рейок і скрапу товщиною до 200 мм.

Система сенсорного запуску забезпечує надійне ініціювання плазмової дуги без високочастотної і швидкої розрядки дуги, що дозволяє швидко прорізати проміжки, включаючи розширений метал. Новий дизайн електродів і сопел зменшує витратні матеріали для зниження експлуатаційних витрат. Пристрій розрізає м'яку сталь, нержавіючу сталь, алюміній, латунь або мідь. Пристрій 625 оснащено швидким з'єднувальним кабелем і гнучким, швидкознімним заземляющим кабелем з меншим, надміцним затискачем.

Він доступний на заводі-виробнику з довгими або короткозамкненими факелами для машини, а набори для модернізації доступні для перетворення ручних пальників для автоматичного різання. Вплив на зварювальні пари і гази має контролюватися якомога більше, слідуючи безпечним методам і хорошим заходам гігієни праці. Бажано носити відповідні засоби індивідуального захисту.

Різаки РПК-2-72 і РПА-2-72 масою по 2,5 кг і довжиною 13,5 см забезпечені корпусом з внутрішнім і зовнішнім мундштуками, важелем пуску ріжучого кисню і декількома вентилями. З метою отримання широкої і м'якою струменя ріжучого кисню діаметри вихідних каналів в мундштуках і прохідні перетини трохи більше, ніж в універсальних різаках. Універсальні різаки Р2А-01 і РЗП-01, відповідно середньої і великої потужності, мають досить великі діаметри каналів мундштуків, змішувальної камери і інжектора. Різак Р2А-01 передбачає використання ацетилену, а різак РЗП-01 - бутану, пропану і природного газу.

Зварювання, різання і суміжні операції виконуються в самих різних місцях в самих різних умовах. Ці операції виконуються на заводах, будівельних майданчиках, ямах, чанах, шахтах, цистернах, суднових відсіках і буквально всюди, де метали з'єднуються або розрізають. Серед різних методів зварювання найширше використовується дугова зварка. Аварії, що відбулися в процесі зварювання, дуже типові й пов'язані з кількістю травм. Гарячий металевий шлак і бризки часто можуть бути небезпечні для оператора і для навколишнього середовища.

Багато процесів зварювання, різання і змішання виробляють пари і гази, які можуть завдати шкоди здоров'ю працівників. У замкнутих просторах гази можуть витісняти дихальний повітря і викликати задуху. Надмірний шум є відомою загрозою для здоров'я при зварюванні, різанні і суміжних операціях. Дугове зварювання випромінює шкідливі промені, такі як ультрафіолетові промені і інфрачервоні промені і пари, які можуть викликати неприємні відчуття.

Установки для ручного різання

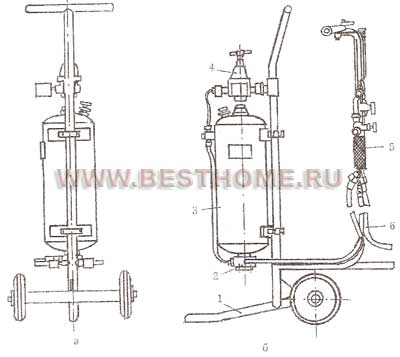

Установка УФР-5 призначена для порошково-кисневої різання залізобетону товщиною до 300 мм і працює на пропан або бутан в суміші з киснем. До складу апарату входить флюсоносітель на візку, різак, кріплення для балонів і копьедержатель, призначений для фіксування труби, по якій надходить кисень. Флюс являє собою суміш двох порошків: залізного (75-85%) і алюмінієвого (15-25%); причому повітря використовується в якості флюсо-несучого газу. Глибина отвору, пропалює в залізобетоні УФР-5, може скласти 1,5 м.

Сварка оксіацетілена є дуже поширеним процесом зварювання. Сварка оксіацетіленом також відома як киснево-паливна зварювання або киснева зварювання або газове зварювання та різання оксикислот, в якій паливні гази і кисень використовуються для зварювання та різання металів. В останні десятиліття оксіацетілен був менш широко використаний в промислових операціях, так як були прийняті інші спеціально розроблені технології. Однак він широко використовується для зварювання труб і труб, а також для ремонту.

Він також часто добре підходить і перевага для виготовлення деяких видів робіт на основі металу. Можна мати на увазі, що зварювання оксіацетіленом має перевагу перед процесами електрозварювання і різання в ситуаціях, коли доступ до електрики буде становити труднощі.

Шарнірні установки АСШ ( «Вогник») і АСШ-В для кисневого різання мають пантограф, що дозволяє виробляти фігурну вирізку одночасно трьох деталей невеликих розмірів при товщині матеріалу від 5 до 100 мм при швидкості різання до 1600 мм / хв. Маса цих установок близько 350 кг, і вони забезпечують при використанні тільки одного різака перший клас точності.

У кисло-ацетиленового зварювання полум'я, що створюється комбінацією газів, розплавляє металеві поверхні деталей, що з'єднуються, змушуючи їх текти разом. Зазвичай додається сплав наповнювача, який іноді використовується для запобігання окислення і полегшення з'єднання металу.

Апарат, який використовується в газовому зварюванні, складається в основному з джерела кисню і джерела палива, двох регуляторів тиску і двох гнучких шлангів і факела. Зварні наконечники мають тільки один отвір, в той час як ріжучі наконечники мають центральне отвір з рядом менших отворів, розташованих навколо нього, по колу. Під час різання кисень надходить з центрального отвору, і полум'я попереднього нагріву надходить з отворів навколо центрального отвору. Тепер смолоскипи доступні в різних конструкціях, що включають безліч запобіжних пристроїв.

127. :

а - вид спереду, б - вид збоку; 1 - візок, 2 - циклон, 3 - флюсоживильника, 4 - редуктор кисню, 5 - різак, 6 - шланги

Установка УГПР по конструкції нагадує УФР-5, однак має деякі особливості. Установка має універсальний різак Р2А-01 в блоці з механізмом подачі флюсу, а також бачок флюсоживильника з редуктором ДКС-66, які зафіксовані на візку (рис. 127). Як флюс використовується залізний порошок ПЖ, який вдувається киснем. Необхідно зауважити, що УГПР змонтована на базі установок УРХС-5 і УРХС-6.

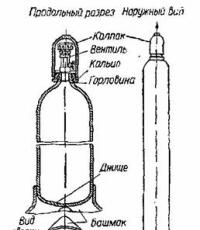

Кисневі циліндри Газоподібний кисень зазвичай стискається в циліндри. Кисень безбарвний і не має запаху. Він підтримує і сприяє горінню, але не запалюється. Для ідентифікації кисневі балони пофарбовані в чорний колір. Ацетиленові циліндри Ацетилен є паливним газом, звичайно використовуваним для зварювання та різання. Він проводиться хімічною реакцією між водою і карбідом кальцію. Це високо горючий газ, який має вибухонебезпечний діапазон при змішуванні з повітрям або киснем в пропорції від 2% до 82%.

Крім згаданих установок, є переносні машини для кисневого різання - «Гугарк», «Орбіта-2» і «Супутник-3». Дані машини представляють собою самохідні візки, що переміщаються по розрізається металу і оснащені різаком. Остання установка масою 18 кг призначена для різання сталевих труб діаметром від 190 до 1620 мм при товщині стінки від 5 до 75 мм зі швидкістю 100-900 мм / хв.

Ацетилен може бути легко ідентифікований по його характерному гострого запаху. Аціленовие циліндри фарбуються в бордовий колір для ідентифікації. В основі циліндра і на клапані балона встановлений запобіжний штепсельної вилки для захисту від надлишкового тиску всередині циліндра. Можна мати на увазі, що користувач ні за яких обставин не повинен втручатися в ці фітинги. Мідна труба ніколи не повинна використовуватися для з'єднання, оскільки мідь, що контактує з ацетиленом, може утворювати небезпечно вибухонебезпечне з'єднання ацетіліда міді.

кисневе різання

Потрібно відразу помітити, що даної різанні піддаються тільки ті метали, які задовольняють наступним головним вимогам. Температура плавлення металу повинна бути більше температури займання його в кисні. В іншому випадку метал буде тільки плавитися, але не буде згоряти. Наприклад, низьковуглецевий сталь має температуру займання в кисні 1300-1350 ° С, а температуру плавлення - близько 1500 ° С. Однак підвищення кількості вуглецю в стали буде супроводжуватися збільшенням температури займання в кисні і зменшенням температури плавлення. У зв'язку з цим різання стали з підвищеним вмістом вуглецю і домішок стає проблематичною.

Значне зростання в області дугового зварювання. Точкове зварювання опором є одним з найстаріших в галузі електрозварювання, використовуваним в промисловості сьогодні. Зварювання проводиться комбінацією тепла, тиску і часу. Зазвичай розплавлений метал додають в з'єднання, або шляхом плавлення самого електрода, або шляхом плавлення окремого штока-наповнювача, який не витримує струм.

Звичайна дугова зварка здійснюється вручну за допомогою покритого або покритого витрачається електрода, утримуваного в тримачі електрода. Тим не менш, багато повністю автоматичні процеси електронної зварювання також проводяться в промисловості. Електрична дуга підтримується на зазорі між електричними провідниками, тобто електродом і заготівлею. Дугу можна підтримувати і переміщати, щоб розплавити частина заготовки і заповнити метали наповнювача, як потрібно для формування зварного шва.

Температура плавлення металу повинна бути вище температури плавлення оксидів. Дана вимога необхідно для того, щоб утворюються при різанні оксиди легко видувалися киснем і не заважали подальшому окисленню і різанні. Наприклад, при різанні алюмінію утворюються оксиди з температурою плавлення приблизно 2050 ° С, а при різанні хромистих сталей - оксиди з температурою плавлення близько 2000 ° С. Цілком очевидно, що ці оксиди покривають поверхню металу і припиняють тим самим подальший процес різання.

Теплопровідність металу повинна бути якомога меншою, бо при великій теплопровідності повідомляється металу теплота швидко йде із зони різання і підігріти такий метал до температури займання буде важко.

Кількість виділяється при згорянні металу теплоти повинно бути достатньо великим, так як ця теплота нагріває прикордонні з зоною різання ділянки металу і тим самим забезпечує безперервність процесу різання. Так, наприклад, при різанні низьковуглецевої сталі 65-70% сумарної кількості теплоти виділяється від згоряння металу в струмені кисню, інші 30-35% становить теплота від полум'я, що підігріває різака.

Виниклі при різанні шлаки повинні бути досить рідкими і без праці видувати з розрізу. В'язкі і тугоплавкі шлаки будуть серйозно ускладнювати процес різання. Перед початком різання потрібно ретельно очистити поверхню металу, що розрізає від іржі, окалини, бруду і фарби. Для їх видалення необхідно повільно провести полум'ям різака по поверхні металу уздовж передбачуваної лінії розрізу. При цьому окалина відстає від металу, а фарба і масло вигорають. Після цього слід зачистити металеву поверхню щіткою.

Необхідно зауважити, що різні метали в різному ступені піддаються кисневого різання. Низьковуглецевих сталі з вмістом вуглецю не більше 0,3% ріжуться дуже добре, тоді як середньовуглецеві стали (з кількістю вуглецю не вище 0,7%) ріжуться дещо гірше. Високовуглецеві стали ріжуться з великими труднощами, а при вмісті вуглецю понад 1% різка нездійсненна без добавки спеціальних флюсів. Високолеговані газокисневої зварюванні не піддаються, для їх різання потрібно використовувати плазмодугове або киснево-флюсових різання, якій можна розрізати ще мідь, латунь, бронзу. Для оброблення алюмінію і його сплавів застосовна плазменно-дугове різання. Таким чином, після характеристики разрезаемості слід вивчити особливості технології різання різних металів в залежності від їх товщини, виду розрізається профілю, хімічного складу і деформованості в результаті високотемпературного впливу.

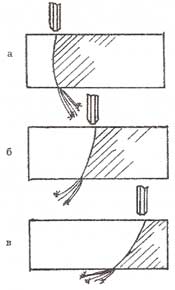

Якщо товщина металу не досягає 300 мм, то досить нормального полум'я. При товщині металу понад 400 мм довжину факела полум'я, що підігріває потрібно збільшити за рахунок надлишку припливу ацетилену. Це дозволить глибоко прогріти метал. Швидкість різання грає велику роль в ефективності виконуваної роботи. Швидкість переміщення різака повинна відповідати швидкості горіння металу. Найпростішим способом визначення швидкості буде характер викиду іскор і шлаку (рис. 128).

Мал. 128.:

а - повільна швидкість різання; б - нормальна швидкість різання; в - швидка швидкість різання

Якщо швидкість руху різака правильна, то потік іскор і шлаку виривається з розрізу прямо вниз, а кромки виходять чистими, без напливів і підплавлення. При малій швидкості потік іскор випереджає різак, а кромки розрізу плавляться і покриваються натіканнями. При великій швидкості сніп іскор відстає від різака, а метал в нижній кромці не встигає згоряти, тому наскрізне прорізання припиняється.

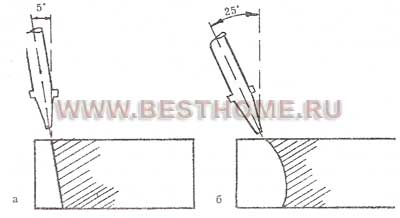

Продуктивність різання залежить і від правильного положення різака. Різка листової сталі товщиною до 50 мм виконується наступним чином. На самому початку різання на край розрізає потрібно направити підігрівають полум'я для нагріву кромки до температури оплавлення. Потім мундштук різака потрібно встановити перпендикулярно до поверхні металу, що розрізає так, щоб струмінь полум'я, що підігріває, а потім і ріжучого кисню розташовувалася уздовж вертикальної межі металу. Після прогріву металу до температури займання слід пустити струмінь ріжучого кисню. Переміщати різак потрібно лише після того, як метал буде прорізаний на всю його товщину на самому початку лінії різання.

Щоб не допустити відставання різання в нижніх шарах металу, в кінці процесу потрібно зробити кут нахилу різака в 20-30 ° в бік, протилежний його руху, а швидкість руху інструменту зменшити.

Мал. 129.:

а - початок різання; б - процес різання

Мал. 130.

Мал. 131.

При роботі з металом більшої товщини (100-200 мм) кут нахилу слід зменшити до 10-15 °. Попередній підігрів до 300-400 ° С дозволить провести різку з підвищеною швидкістю. Положення різака в процесі роботи показано на малюнку 129. Ширина і чистота розрізу залежать від способу різання і товщини металу. Машинна різання дає меншу ширину розрізу і чистіші кромки, ніж ручне різання. Чим товщі розрізається метал, тим більше ширина розрізу.

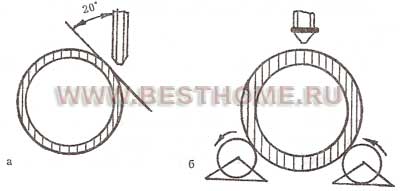

Якщо відбувається розрізання заготовок круглого перетину, то на початку різання кут нахилу різака потрібно зробити великим, а потім поступово зменшувати його в процесі роботи аж до перпендикулярного положення різака (рис. 130). Слід зауважити, що при нарізці фігурних деталей положення різака по відношенню до поверхні металу повинно бути строго перпендикулярно. При різанні декількох листів металу їх необхідно закріпити в пакет, щоб зробити процес продуктивним. Краї листів в місці початку різання потрібно скласти так, як це продемонстровано на малюнку 131.

Пропалювання отворів має ряд особливостей. При товщині металу до 20 мм спочатку потрібно виконати підігрівання до необхідної температури, потім підігрівають полум'я необхідно вимкнути, а ріжучий кисень пустити плавним відкриттям вентиля на різаку. Від гарячого металу кисень самозаймається. Такий порядок дій дозволяє запобігти зворотні удари полум'я. При товщині металу 20-50 мм лист або деталь потрібно встановити у вертикальному або похилому положенні для того, щоб стік шлакових утворень відбувався негайно. При цьому початкове отвір висвердлюється на невелику глибину. Далі хід роботи такий же, як і в попередньому випадку.

Мундштук при роботі слід тримати від поверхні металу на певній відстані. Для цього можна використовувати візок або інші пристосування, які кріпляться до голівки різака. При різанні металу товщиною до 100 мм відстань між поверхнею металу і торцем мундштука має бути на 2-3 мм більше довжини ядра полум'я. При розрізуванні металу товщиною понад 100 мм і при різанні, що виконується на газах-замінниках ацетилену, відстань слід збільшити на 30-40% для запобігання перегріву мундштука. Номери мундштуків (внутрішніх і зовнішніх) необхідно вибирати в залежності від товщини металу.

Таким чином, ручна різка може бути успішною тільки тоді, коли працює дотримується рекомендований кут нахилу різака, точно визначив місце початку різання, ретельно вибрав номера мундштуків і горючий газ.

Мал. 132.:

а - швидкісна різання; б - різання на роликах

Різання труб можна виробляти з використанням ацетилену і його замінників. При здійсненні різання трубу можна обертати роликами, як це показано на малюнку 132. На даному малюнку приведено і правильне положення різака, при якому ділянку взаємодії металу з киснем різко збільшується, а що утворюється в процесі роботи шлак нагріває прикордонні зони труби. Це, в свою чергу, дуже покращує умови різання металу. Разом з тим такий стан різака подовжує терміни попереднього підігріву металу до температури займання до 60-70 с. Щоб скоротити час нагріву, потрібно відразу ж ввести в ділянку розрізання сталевої пруток або залізний порошок. Тоді швидкість різання труб з товщиною стінки до 12 мм і діаметром 300-1020 мм складе 1,5-2 м / хв.

При різанні виливків і поковок товщиною 300-800 мм можна скористатися ручним різаком типу рзр-2, якому на початку різання потрібно надати перпендикулярний по відношенню до поверхні, що розрізає положення (або під кутом в 5 ° в сторону, протилежну руху). Потім слід наскрізь прорізати метал в місці початку лінії розрізу після попереднього підігріву. Далі треба почати переміщення інструменту під тим же кутом, а до кінця різу потрібно зробити кут нахилу інструменту в 10-15 ° в бік, протилежний руху, і зменшити швидкість руху. Це необхідно для остаточного прорізання кінцевої ділянки.

Деформація при різанні і боротьба з нею. Нерівномірне нагрівання та охолодження деталей або заготовок в процесі різання призводить до виникнення залишкових напруг в металі і деформації. Щоб цього не сталося, потрібно виконувати при роботі наведені нижче практичні рекомендації:

- перед початком роботи слід провести відпустку;

- різання починати завжди з найбільшою за довжиною кромки, а закінчувати на короткій кромці;

- спочатку вирізати дрібні деталі, а потім великі;

- швидкість різання повинна бути гранично високої, щоб кромки металу сильно не розігрівалися;

- вирізка отворів повинна проводитися раніше інших робіт;

- в процесі роботи здійснювати охолодження металу водою;

- перш потрібно виконувати зигзагоподібні розрізи, а потім прямі;

- перед роботою листи металу потрібно надійно закріплювати для попередження їх зміщення під впливом залишкових напружень;

- при наявності перемичок їх ліквідують після закінчення робіт з різання.

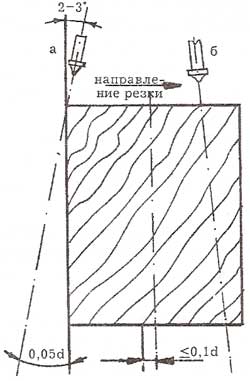

Ручна різання металів великої товщини (300-700 мм) здійснюється різаком типу рзр-2, який дає науглероживается полум'я необхідної величини. Інструмент на початку різання повинен мати нахил в сторону руху в 2-3 ° по відношенню до площини торця, а в кінці процесу - 2-3 ° в сторону, протилежну напрямку руху (рис. 133).

Мал. 133.:

а - перед початком різання; б - перед закінченням різання

Киснево-флюсове різання

Кольорові метали та їх сплави, чавуни, нержавіючі хромисті і хромонікелеві стали неможливо розрізати звичайної газокисневого різкою. Для цього треба використовувати плазмодугове, а краще киснево-флюсових різання. Сутність останньої полягає в тому, що в зону різання за допомогою спеціальної апаратури безперервно надходить порошкоподібний флюс спільно з ріжучим киснем. Флюс згоряє і розплавляє утворюються тугоплавкі оксиди. Крім того, флюс переводить оксиди в рідкотекучі шлаки, легко що випливають з місця розрізу. Дана різання застосовується, головним чином, для роботи з чавуном і високолегованої сталі товщиною до 70 мм.

Як флюс застосовується дрібногранульований залізний порошок марки ПЖ5М (ГОСТ 9849-74) з розмірами частинок від 0,07 до 0,16 мм (використовується для різання чавуну і міді). Для різання нержавіючих сталей до зазначеного порошку додають 10-12% алюмінієвого порошку марки АПВ. Можна використовувати і алюмінієво-магнієвий порошок (60-80%) в суміші з феросиліцію (20-40%). При різанні хромистих і хромонікелевих сталей використовується залізний порошок ПЖ5М з добавкою 25-50% окалини. При різанні чавуну можна додати до цього порошку 30-35% доменного ферофосфору. Суміш залізного порошку з алюмінієвим порошком (15-20%) і Феррофосфор (10-15%) застосовується при різанні міді і її сплавів.

Дана різання здійснюється установкою УРХС-5, що складається з різака і флюсоживильника. Установка може розрізати ручним або машинним способом високолеговані хромонікелеві і хромисті сталі товщиною 10-200 мм при швидкості різання 230-760 мм / хв. На 1 м розрізу витрата кисню становить 0,20-2,75 м3, ацетилену - 0,017-0,130 м3 і флюсу - 0,20-1,3 кг. Чавун товщиною 50 мм ріжеться зі швидкістю 70-100 мм / хв при витраті на 1 м розрізу 2-4 м3 кисню, 0,16-0,25 м3 ацетилену і 3,5-6 кг флюсу. При різанні сплавів міді отримують приблизно такі ж параметри.

Слід враховувати, що потужність полум'я, що підігріває потрібно підвищити на 15-25% в порівнянні зі звичайною газовим різанням, так як певна частина теплоти цього полум'я буде йти на нагрівання флюсу. Полум'я повинно бути нормальним або з незначним надлишком ацетилену. Від торця мундштука різака до поверхні металу повинно бути відстань в 15-25 мм. При малій відстані можливі удари і зворотні удари полум'я через відскакування частинок флюсу від поверхні і потрапляння їх в сопло різака. Крім того, може бути перегрів мундштука і внаслідок цього порушення процесу різання. Кут нахилу інструменту слід зробити в 1-10 ° в бік, протилежний напрямку різання. Для полегшення процесу різання сплави міді потрібно попередньо підігрівати до 200-50 ° С, а хромисті і хромонікелеві стали - до 300-400 ° С.

На практиці досить часто проводиться різання бетону та залізобетону. Вона виконується 2 способами: киснево-списа і порошково-списа різко. Киснево-списів різання дуже добре пропалює отвори в бетоні. Вона дозволяє отримати отвори завглибшки до 4 м при діаметрі до 1,2 м. Цією різкою можна з успіхом припікати отвори в сталевий заготівлі. При даному способі використовується сталева труба (спис), один кінець якої розігрівається до температури оплавлення і приставляється до поверхні бетону. Через спис продувається кисень, який, взаємодіючи з розпеченим торцем труби, відновлюється. При цьому виникають рідкотекучі оксиди заліза, що реагують з бетоном і перетворюються в шлаки, які потім легко видуваються. Просуваючи трубу вперед, можна пропалити необхідну отвір в бетоні.

Як списи можна використовувати газову тонкостенную трубу діаметром 10-20 мм, заповнену сталевими прутами на 60-65% її обсягу або обмотану зовні сталевим дротом діаметром 3-4 мм, а також Суцільнотягнені товстостінну трубу діаметром 20-35 мм. Дріт і прутки виконують при такій різанні ту ж функцію, що і флюс при киснево-флюсового різання. Спис нагрівається, як правило, вугільним злектродом або пальником.

Порошково-списів різання характеризується тим, що при ній використовується залізо-алюмінієвий порошок у співвідношенні 85: 25. Як і флюс, цей порошок вдувається струменем кисню в зону різання. Параметри виконуваної роботи при цьому можуть бути наступними. Так, наприклад, при прожигании отвори діаметром 50 мм і глибиною 500 мм, швидкість просування складе 120-160 мм / хв при тиску кисню 0,7 МПа, витраті порошку 30 кг / год і витраті списи (труби) 4 мм на кожен метр довжини отвори. При глибині отвору 1,5 м і тому ж діаметрі швидкість поглиблення зменшиться до 40-70 мм / хв при тиску кисню 1,0-1,2 МПа, витраті флюсу 30 кг / год і витраті списи 6 мм на 1 м довжини отвори.

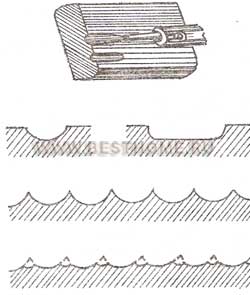

Поверхневе різання - різновид кисневого різання. Вона призначена для вирізання на поверхні металу рельєфу у вигляді однієї або декількох, роздільних або суміщених канавок. У зварювальних роботах ця різка часто використовується для вирізки дефектних ділянок швів. При даній різанні джерелом нагрівання металу буде і полум'я різака, і розплавлений шлак, який при своєму растекании підігріває глубоколежащие шари металу. Для цього виду робіт добре підходять різаки типу РПА і РПК. Режим різання і кут нахилу інструменту грають важливу роль в ефективності поверхневої різання.

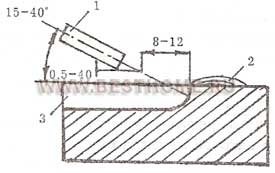

На початковому етапі потрібно прогріти область розрізу до температури займання. Різак слід розташовувати при цьому під кутом 70-80 ° до поверхні металу. Перед подачею ріжучого кисню інструменту необхідно надати похиле положення під кутом 15-45 °. У процесі різання виникає осередкове горіння металу; тим самим забезпечується ефективна зачистка металевої поверхні, в тому числі і за рахунок рівномірного просування інструменту по лінії передбачуваного розрізу. Положення різака при даному виді різання детально показано на малюнку 134.

Мал. 134.:

1 - мундштук; 2 - шлак; 3 - канавка

Ширина і глибина канавки зменшуються при збільшенні швидкості різання. Крім того, глибина канавки стає менше, коли зменшується кут нахилу мундштука інструменту і при падінні тиску ріжучого кисню. Ширина канавки залежить від діаметра струменя кисню. Під час поверхневої різання потрібно зробити ширину канавки в 5-6 разів більше її глибини, щоб попередити виникнення заходів на поверхні. Якщо необхідно зачистити численні дефекти на великій площі, то в цьому випадку слід провести різку «ялинкою» за один або кілька проходів з використанням коливальних рухів різака.

Особливості повітряно-дугового різання

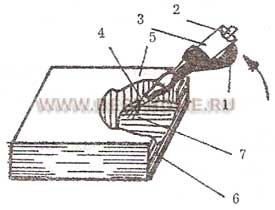

Повітряно-дугове різання є однією з різновидів розділового різання і заснована на виплавлення металу з ділянки різання теплотою електричної дуги, порушуємо між розрізає і електродом. При цьому струмінь стисненого повітря безперервно видаляє розплавлений метал з порожнини розрізу. Цей вид різання знайшов широке застосування при будівельно-монтажних роботах для грубого оброблення металу товщиною до 30 мм, але тільки в тому випадку, якщо не потрібно високої якості, так як ширина розрізу буде в 2-3 рази ширше, ніж при кисневого різання. Дану різання виконують і для виплавки дефектних ділянок швів, усунення літників, обробки виливків і для зачистки поверхонь. Швидкість такої різання при товщині металу 15 мм не перевищує 120-150 мм / хв. Витрата електрода становить 1,0-1,5 кг на 1 м розрізає. Схема пристрою різака для повітряно-дугового різання приведена на малюнку 135. Він має клапанне повітряно-пусковий пристрій і сопло для подачі стисненого повітря в ділянку розрізання. Струм і повітря надходять через комбінований кабель-шланг.

Мал. 135.:

1 - трубка подачі повітря; 2 - подача електродного дроту; - корпус різака; 4 - дуга; 5 - сопло подачі стисненого повітря в зону горіння; 6 - заготовка; 7 - виплавлений ділянку заготівлі

Електроди для повітряно-дугового різання представлені у вигляді вугільних, графітових, графітірованних циліндричних стрижнів або пластин довжиною від 250 до 350 мм. Обміднені електроди набагато краще за інших, так як вони менше схильні до окислення. В даний час на практиці широко використовуються 2 види ризиків: РВДм-315 і РВДл-1200. Перший апарат розрахований на струм 315 А, а витрата повітря становить 20 м3 / год. РВДм-315 має масу 0,8 кг і широкий спектр застосування. Діаметр електрода у цього апарата становить 6-10 мм. РВДл-1200 використовує струм силою 1200 А при витраті повітря 35 м3 / год. Даним апаратом можна виправляти ливарні заготовки, користуючись при цьому електродами з діаметром не менше 15-25 мм. Маса апарату 1,6 кг. Повітря надходить під тиском 0,4-0,6 МПа або від компресора продуктивністю 20-30 м3 / год і більше, або від повітряної магістралі. При цьому треба обов'язково використовувати масловологовідділювачі, так як повітря повинне бути чистим.

Для зазначеного виду різання можна використовувати як постійний, так і змінний струм. Джерелами постійного струму можуть виступати зварювальні перетворювачі або однопостові і багатопостові випрямлячі. Як джерела змінного струму можуть використовуватися трансформатори з низькою напругою і чіткої вольт-амперної характеристикою холостого ходу.

Техніка безпеки при газозварювальних і газорезочних роботах

При даних видах робіт можливі такі види травматизму: ураження електричним струмом, опіки від крапель металу і шлаку, ураження очей і поверхні шкіри випромінюванням електричної дуги, удари і поранення від вибухів балонів стисненого газу і при зварюванні судин з-під горючих речовин, отруєння шкідливими газами , пилом і випарами, що виділяються при зварюванні. Для захисту від ураження електричним струмом необхідно дотримуватися таких умов.

Корпуси джерел живлення дуги, зварюються вироби та зварювальне допоміжне обладнання повинні бути надійно заземлені мідним дротом, один кінець якого приєднують або до металевому прутки, вбитого в землю, або до загальної заземлювальної поверхні, а другий кінець приєднують до корпусу джерела живлення дуги, а саме до спеціальному болта з написом «Земля».

Заземлення переносних джерел живлення здійснюють до моменту включення їх в електричну мережу, а зняття заземлення - тільки після відключення від мережі. Підключення джерел зварювального струму до мережі передбачає обов'язкове використання настінних ящиків з рубильниками, зажимами і запобіжниками. Довжина проводів електроживлення не повинна перевищувати більше 10 м. Провід потрібно підвішувати на висоті 2,5-3 м. Уведення і висновки повинні бути обладнані воронками або втулками, які оберігають дроти від перегинів, а ізоляцію - від псування. Підключати та відключати електрозварювальне обладнання, а також спостерігати за їх справним станом у процесі експлуатації зобов'язані електрики. Зварникам подібні роботи виконувати забороняється.

Не можна використовувати проводи з пошкодженою і старої ізоляцією. Ізоляція повинна відповідати силі застосовуваного струму. При зовнішніх роботах зварювальне обладнання повинно знаходитися під навісом з метою захисту від снігу і дощу. При відсутності цих умов зварювання не допускається. Обов'язково слід використовувати гумовий килимок, калоші і гумовий шолом, а також наколінники і підлокітники, підшиті повстю, при зварюванні внутрішніх швів котлів, труб, резервуарів та інших закритих, а тим більше складних конструкцій. Все електрозварювальне обладнання потрібно оснастити пристроями (АСН-1, АСН-30 або АСТ-500) автоматичного відключення напруги холостого ходу або його обмеження до безпечної величини.

При ураженні електричним струмом постраждалому потрібно допомогти: перш за все звільнити його від електропроводів, забезпечити доступ свіжого повітря, а при втраті свідомості якомога швидше зробити штучне дихання і викликати «швидку допомогу». Для захисту від бризок металу і шлаку потрібно застосовувати спецодяг, а особа закривати щитком, маскою або шоломом. Потрібно зауважити, що при зварюванні горизонтальних, стельових і вертикальних швів потрібно надягати брезентові нарукавники і щільно зав'язувати їх поверх рукавів. Спецодяг зварника складається з брезентового костюма, брезентових рукавиць і шкіряній або валяного взуття. Штани повинні бути без одворотів, гладкими, з напуском поверх черевиків або валянок. Рукавиці також повинні мати напуск на рукава і зав'язуватися тасьмою.

Для захисту очей і шкіри обличчя від випромінювання електричної дуги також слід використовувати маску, щиток або шолом, так як яскравість світлових променів сильно перевищує допустиму для людського ока норму і виробляє сліпуче дію. Випромінювання невидимих ультрафіолетових променів при горінні зварювальної дуги здатне викликати протягом кількох секунд захворювання очей під назвою електрофтальмія, яке характеризується гострим болем, сльозотечею, спазмами століття, різзю в очах. Від цих променів на шкірі при тривалому їх впливі може з'явитися опік. Інфрачервоний спектр випромінювання при горінні може викликати помутніння кришталиків ока (катаракту) і опіки обличчя. Однак зазначені засоби захисту мають оглядовий отвір, забезпечене світлофільтром, який зменшує яскравість світлових променів дуги і, крім того, затримує інфрачервоні і ультрафіолетові промені. Зовні для захисту від бризок металу світлофільтр захищений простим прозорим склом.

Запобігання небезпеки вибуху. Вибух може виникнути при неправильному зберіганні, транспортуванні та використанні балонів із стисненими газами, а також під час зварювальних робіт в різних ємностях без попередньої акуратною очищення їх від залишків горючих речовин. Категорично забороняється встановлювати балони поблизу нагрівальних приладів або під сонячними променями. Балони на робочому місці повинні бути добре укріплені в вертикальному положенні, що виключає будь-яку можливість ударів і падінь. Ні в якому разі не можна відігрівати відкритим полум'ям редуктор балону з вуглекислотою і в будь-яких балонах зі стисненим газом. Відігрівання можна робити тільки ганчірками, змоченими гарячою водою.

До експлуатації повинні допускатися тільки що пройшли огляд і справні балони. Транспортування балонів може здійснюватися на спеціальних ношах або на підресорних візках. Для цього на балони навертають запобіжні ковпаки і кладуть їх на дерев'яні підкладки з гніздами, оббитими повстю. Потрібно завжди пам'ятати про те, що спільна транспортування кисневих і ацетиленових балонів забороняється.

При роботі балон фіксують у вертикальному положенні за допомогою хомутика на відстані не менше 5 м від місця зварювання. Перед початком роботи вихідний отвір балона потрібно продути. Витрачання газу необхідно здійснювати до залишкового тиску кисню не менш 0,05 МПа, а ацетилену 0,05-0,1 МПа. По завершенні роботи слід ретельно закрити вентиль балона, з редуктора і шлангів випустити газ, потім зняти редуктор, зафіксувати на штуцері заглушку і навернути ковпак на вентиль. Слід також своєчасно оглянути балони (1 раз в 5 років) і пористу масу ацетиленових балонів (1 раз в рік).

Категорично забороняється зберігати мастильні матеріали і замаслену ганчір'я поруч з кисневими балонами. Ємності з-під нафтопродуктів потрібно перед зварюванням промити 2-3 рази гарячим 10% -ним розчином лугу, а потім продути паром або повітрям для видалення запаху. Ретельну продування потрібно виробляти і перед зварюванням газопроводів.

Захист від отруєнь шкідливими газами, пилом і випарами. Забруднення повітря зазначеними факторами відбувається особливо сильно при роботі електродами з якісним покриттям. У той же час кількість пилу і газів значно менше при автоматичному зварюванні, ніж при ручному. Зварювальний пил є за своїми фізичними властивостями аерозоль, що складається з суспензії частинок мінералів і оксидів металів в газовому середовищі. Основні компоненти пилу - оксиди заліза (до 70%), хрому, марганцю, кремнію, а також фтористі з'єднання. Для організму найбільш шкідливі сполуки фтору, марганцю і хрому. З газів, що виділяються при зварюванні в робочих приміщеннях, найбільш токсичними є оксиди вуглецю, азоту, фтористий водень та інші. Тому для видалення пилу і шкідливих газів із зони зварювання і для подачі чистого повітря потрібно організувати загальну і місцеву вентиляцію. Загальну вентиляцію потрібно зробити приточно-витяжною, тоді як місцева вентиляція повинна бути з верхнім, нижнім і бічним відсмоктуванням, що забезпечує видалення пилу і газів безпосередньо із зони зварювання. Категорично забороняється працювати в замкнутих ємностях без вентиляції, яка полягає в подачі по шлангу свіжого повітря в зону роботи зварника. Кількість повітря, що подається повинна становити не менше 30 м3 / год.

При ручного дугового зварювання електродами з якісними покриттями обсяг вентиляції повинен становити 4000-6000 м3 на 1 кг витрати електродів, при зварюванні у вуглекислому газі - до 1000 м3 на 1 кг розплавляється дроту, а при автоматичному зварюванні під флюсом - приблизно 200 м3. Дозволяється користуватися природною вентиляцією в тому випадку, якщо часовий витрата електродів менше 0,2 кг на 1 м3 приміщення. Крім цього, при експлуатації газозварювального (резочного) обладнання потрібно виконувати наступні вимоги.

Перед проведенням зварювальних робіт потрібно ретельно ознайомитися з інструкціями щодо правил користування і технічними характеристиками різного устаткування (пальники, ємності, редуктори, шланги). У тому випадку, якщо ви не маєте в своєму розпорядженні достатнім для проведення зазначених робіт обсягом практичних знань, то необхідно проконсультуватися у фахівців (можна у робітника-газозварника).

Нове обладнання потрібно експлуатувати тільки протягом гарантійного терміну, який забезпечує безпеку робіт. Необхідно акуратно виконувати повторні випробування, наладку і регулювання апаратури в ті терміни, які вказані в технічному паспорті. Причому випробування і ремонт можуть проводити тільки фахівці. Забороняється проводити зварювальні роботи і встановлювати устаткування близько вогненебезпечних матеріалів. В період роботи не можна залишати генератор без нагляду, а також переміщати заряджений генератор. Рухливі ацетиленові генератори потрібно встановлювати на відстані не менше 10 м від вогнищ вогню. Ці генератори необхідно монтувати строго вертикально і заправляти водою тільки до рекомендованого рівня. Завантажувати генератор карбідом кальцію потрібно тільки тієї грануляції, яка записана в паспорті машини. Після завантаження зазначеного речовини слід здійснити продувку генератора від залишків повітря. Для запобігання замерзання генератора необхідно видалити після роботи воду. Якщо генератор все-таки замерз, то відігрівати його можна тільки парою або ганчір'ям, змоченим гарячою водою, але не відкритим полум'ям. Іл потрібно вивантажувати тільки після остаточного розкладання карбіду і лише в мулові ями з написом про заборону куріння.

Наявність, справність і заправлені водяного затвора генератора - необхідна умова безпеки роботи цієї установки. Перед роботою потрібно обов'язково встановити в затворі через його змішувальний кран рівень води або низкозамерзающей рідини (30% -ний розчин хлористого кальцію у воді або 60% -ний розчин етиленгліколю у воді), яка заправляється при температурі повітря нижче 0 ° С. У водяному затворі рівень рідини потрібно встановлювати на висоті контрольного крана. Після зварювальних робіт затвор слід промити водою. Водяний затвор потрібно щотижня перевіряти на герметичність, а через кожні 3 місяці розбирати для очищення і промивання; після складання слід з'ясувати надійність ущільнення зворотного клапана.

Карбід кальцію слід зберігати тільки в герметично закритих барабанах, які повинні знаходитися в добре провітрюваних і сухих приміщеннях. При розтині барабана можна використовувати сталеве зубило та молоток для попередження утворення іскор, дуже небезпечних для ацетилено-повітряних сумішей. Дозволяється розтин тільки спеціальним ножем, причому кришку попередньо покривають маслом в місці розрізу (можна просвердлити отвір, а потім зробити виріз ножицями). Не можна використовувати і мідні інструменти, тому що ацетилен в умовах вологості може утворити з міддю ацетиленову мідь, яка дуже вибухонебезпечна навіть при незначних ударах.

Фіксація редуктора на балоні повинна здійснюватися з обережністю, щоб не зірвати різьбу; кріплення повинно бути щільним. Киснева подача в редуктор проводиться тільки при зовсім ослабленою регулювальної пружини редуктора, а вентиль потрібно відкривати повільно. При цьому стежать за тим, щоб не було витоку кисню. При виявленні будь-якої несправності її треба ліквідувати після попереднього закриття вентиля балона.

Газопідвідні шланги потрібно герметично і щільно закріпити на ніпелях стяжними хомутиками. Контроль за справністю газопроводів і шлангів повинен проводитися постійно. Категорично забороняється зменшувати тиск кисню на вході в різак нижче тиску пального в бачку; приєднувати більш одного пальника до одного затвору; користуватися різаком або пальником, що не забезпеченою зворотним клапаном, що охороняє шланг від проникнення в нього полум'я; переміщатися з працюючою пальником, а також залишати без нагляду різак або пальник з запаленим полум'ям.

Не можна починати зварювальні роботи при відсутності протипожежного інвентарю (вогнегасник, бочки або відра з водою, ящики з піском і лопата); курити в процесі роботи з карбідом кальцію, рідкими горючими речовинами і з ацетиленовим генератором; використовувати для обдування одягу кисень, а також застосовувати інструменти власного виготовлення.

Місця проведення газополум'яних робіт повинні бути добре очищені від вибухонебезпечних і легкозаймистих речовин на відстані 30 м. Самі роботи потрібно проводити на відстані не менше 1,5 м від газорозбірних постів і газопроводів, 5 м - від бачків з рідким пальним і балонів, 10 м - від пересувних генераторів. Якщо полум'я і іскри спрямовані в бік джерел живлення, то для їх захисту слід скористатися металевими ширмами. В судинах і резервуарах газополумяні роботи потрібно виконувати в азбестового або брезентовим одязі; працює в посудині повинен бути забезпечений страхувальним канатом, запобіжним поясом, засобами індивідуального захисту з припливом чистого повітря.