Sudarea cu ultrasunete a materialelor plastice. Procesul de sudare cu ultrasunete a metalelor. Schema de obținere a compușilor prin ultrasunete

Vibrațiile cu ultrasunete sunt acum utilizate pe scară largă în diverse industrii și în studiul fenomenelor fizice. Stadiul actual al dezvoltării tehnologiei cu ultrasunete se caracterizează prin îmbunătățirea metodelor dezvoltate anterior și prin extinderea numărului de noi aplicații de testare cu ultrasunete.

Utilizarea industrială a UZK se dezvoltă în două direcții:

În sudarea semi-fierbinte și rece, se utilizează unelte metalurgice și tehnologice pentru a influența metalul pentru a îmbunătăți calitatea îmbinărilor sudate, cum ar fi. Aliniați tija metalică cu elementele de grafitizare, astfel încât cusătura să fie la viteza de răcire corespunzătoare. structura din fontă cenușie, - fuziunea metalului de sudură cu elemente, care conduce la formarea unei suduri de structură de ferită-perlit prin lipire. în exces de carbon în carburi care sunt mai stabile decât cimentul și distribuite mai uniform în metal; - includerea componentelor care conțin oxigen în materialele de sudură pentru oxidarea maximă a carbonului. și obținerea de metal din oțel cu conținut redus de carbon; - utilizarea materialelor de sudură pentru a furniza metale feroase din diferite aliaje neferoase: cupru-nichel, cupru-fier, fier-nichel și altele. cu o ductilitate ridicată și un punct de topire apropiat de punctul de topire al fontei.

utilizarea undelor cu intensitate mică (oscilații cu consum redus de energie) (0,8 ÷ 12,0 MHz) ð pentru detectarea erorilor, măsurarea, alarmarea, automatizarea producției etc.

utilizarea de vibrații de energie înaltă (valuri de intensitate ridicată) pentru influența activă asupra substanțelor și a diferitelor procese tehnologice ð curățarea pieselor, sudarea metalelor și materialelor plastice, prelucrarea mecanică etc.

Cea mai mare aplicație este sudarea la rece a unor electrozi cu conținut redus de carbon cu pereți subțiri, cu un strat stabilizator. Diametrul electrozilor este de până la 4 mm și sunt utilizați curenți slabi. Surse DC și polaritatea inversă. Principalul dezavantaj al acestui mod de sudare este cel dintre metalul de bază și metal cusătură de sudură se formează o zonă destul de rigidă și fragilă, care reduce rezistența îmbinării sudate și complică prelucrarea mecanică. Acest dezavantaj poate fi eliminat numai prin recoacerea prelungită a compusului la temperatură ridicată.

Ecografia cu frecvență joasă și frecvența înaltă (MHz) a fost utilizată în tehnică de peste 60 de ani.

Vibrații ultrasonice de intensitate ridicată (mai mult de câteva W / cm2) și f= 18¸44 kHz este folosit pentru influența activă asupra substanțelor și proceselor tehnologice timp de aproximativ 40 de ani.

În tehnologia de sudare, ultrasunetele sunt utilizate în următoarele direcții:

Pentru a crește rezistența conexiunii, se pot folosi șuruburi de oțel sudare la rece electrozi de oțel. Ele sunt înfășurate în loc de sudură, lăsându-le la 3-4 mm deasupra suprafeței. În timpul procesului de sudare, capetele se topesc mai întâi, apoi spațiul dintre acestea este umplut peste întreaga suprafață a capetelor tivate și, în final, întreaga gaură este umplută cu metal.

Pentru obținerea cusăturilor cu o ductilitate suficient de ridicată în stare rece, electrozii sunt utilizați pentru fabricarea aliajelor pe bază de nichel pe bază de nichel. Cuprul și nichelul nu formează compuși cu carbon, dar prezența lor în aliaj reduce solubilitatea fierului în fier și promovează grafitizarea. În plus, ductilitatea cusăturii metalice ajută la reducerea parțială tensiuni de sudare și, prin urmare, reduce riscul de fisurare în zona de căldură. Cupru-nichel, cupru-nichel și nichel-fier electrozii sunt utilizate pentru sudarea fontă.

Îmbunătățirea proprietăților mecanice ale îmbinării sudate atunci când este expusă la bazinul de sudură în timpul cristalizării. Îmbunătățirea proprietăților mecanice ale îmbinării sudate are loc datorită măcinării structurii metalului de sudură și îndepărtării gazelor.

În calitate sursă de energie Pentru a obține îmbinări de puncte și cusături (în special în microelectronică), vibrațiile cu ultrasunete distrug în mod activ filmele naturale și artificiale, ceea ce face posibilă sudarea metalelor cu o suprafață oxidată acoperită cu un strat de lac și altele.

Sudarea electrozilor de cupru și fier ar trebui efectuată astfel încât să se evite supraîncălzirea suprafețelor sudate: la curenți mai mici, unde este posibilă arderea arcului stabil, pauzele scurte de sudura pentru a răci partea sudată. Electrozi din cupru și fier sunt adecvați pentru sudarea unor scurgeri unice nedefinite sau mici, care creează scurgeri ale pieselor turnate pentru un scop responsabil.

În practică, electrozi de cupru-nichel se utilizează în principal pentru defectele de turnare prin sudură găsite în timpul prelucrării fontei pe suprafețele de lucru unde întărirea este inacceptabilă. Cel mai tipic dintre acești electrozi este că nichelul și cuprul nu dizolvă carbonul și nu formează structuri cu duritate ridicată după încălzire și răcire rapidă. Clarificarea zonei de topire parțială este practic absentă, deoarece grafitizarea cu nichel și cupru, care, atunci când penetrează această regiune, are un efect pozitiv.

Ecografia reduce sau elimină propriile tensiuni și deformări care apar în timpul sudării. Ele pot stabiliza componentele structurale ale metalului de sudură, eliminând posibilitatea de deformare spontană constructii sudate în timp.

Pentru a evalua calitatea îmbinărilor sudate (detectarea defectelor ultrasonice) din diverse metale și aliaje.

În același timp, fierul și nichelul au o solubilitate nelimitată în stare solidă, ceea ce contribuie la o fuziune bună între cusătura și metalul de bază. Dezavantajul acestor aliaje este valoarea lor ridicată și dezavantajul lor, precum și faptul că compresia liniară mare duce la formarea fisurilor fierbinți. Uneori se formează o rețea de fisuri fierbinți, ceea ce reduce semnificativ rezistența îmbinării sudate. În acest sens, nu se recomandă utilizarea acestor aliaje pentru fisuri de sudură în produse care funcționează sub sarcini mari.

Sudarea cu o gaură mică de găurire oferă rezultate bune, deoarece nu interferează cu prelucrarea următoare. Pentru sudarea defectelor minore individuale pe suprafețele tratate din fontă și fontă de înaltă calitate, rezultate din prelucrarea suprafeței produselor și repararea fontei, electrozi de nichel-fier conținând între 40 și 60% nichel și 60 până la 40% fier. Sudarea cu astfel de electrozi asigură o rezistență suficient de ridicată și o anumită ductilitate a metalului de sudură. Niște electrozi de fier-nichel au anumite avantaje, cum ar fi rezistența ridicată și compresia mai puțin liniară.

Ecograful găsește majoritatea polimerilor termoplastici (de exemplu, polistiren).

Primele experimente privind sudarea cu ultrasunete (UZS) de metale au fost întreprinse în Germania în anii 1936-37, iar lucrările de creare a echipamentului și tehnologiei UZS au început în Statele Unite la începutul anilor '50.

În URSS, primele lucrări privind UZS de metale au apărut în 1958.

Cupru și aliaje de cupru. La sudarea cuprului și a aliajelor sale trebuie să se ia în considerare următoarele caracteristici care afectează tehnologia de sudare. Cuprul are o conductivitate termică ridicată, ceea ce complică încălzirea locală la temperaturi ridicate. Acest lucru necesită utilizarea unor surse mai concentrate de sudură și o creștere a energiei liniare, precum și utilizarea pre-și co-încălzirea.

La temperaturi ridicate, cuprul este oxidat, ceea ce duce la contaminarea cuprului cu oxizi solizi. Oxidul de cupru este solubil în metalul topit și are o solubilitate redusă în stare solidă. Datorită capacității limitate de timp a tratării metalurgice a jgheabului de sudură, este necesar să se utilizeze deoxidanți, cum ar fi fosfor, mangan și siliciu. Cu toate acestea, deoxidatoarele pot reduce rezistența la coroziune și conductivitatea metalului. Pentru a distruge oxidul gazelor solide de pe suprafața tamburului de sudură, se utilizează fluxuri bazate pe borax.

VNIISO Leningrad, Universitatea Tehnică de Stat din Moscova numită după Bauman Moscova, NIITOP N. Novgorod și alții sunt angajate în activități de cercetare și dezvoltare în domeniul UZS.

Procesul de sudare cu ultrasunete a metalelor

La sudarea cu ultrasunete, se formează legături permanente de metale atunci când se afectează în comun detaliile oscilațiilor mecanice de înaltă frecvență și forțele de compresie relativ mici aplicate în mod normal suprafeței contactului lor ( f= 10¸100 kHz, amplitudinea oscilației x = 1¸100 μm).

Unele impurități de cupru pot contribui la formarea de pulbere fierbinte. Din acest motiv, acestea trebuie să fie reduse drastic în materialele aditivului sau asociate cu compuși dificili prin introducerea cesiului și a zirconiului în bazinul de sudură, care au simultan un efect de modificare.

Sudarea aliajului de aluminiu produce oxid de aluminiu rezistent la uzură, care poluează bazinul de sudură, împiedică alierea metalului de bază și afectează proprietățile îmbinării sudate. În acest scop sunt utilizate fluxuri constând din fluoruri și cloruri ale elementelor alcaline.

Pentru a obține vibrații mecanice de înaltă frecvență, este de obicei utilizat efectul de magnetostricție. Aceasta constă în redimensionarea unor aliaje sub influența unui câmp magnetic alternativ.

Traductoarele cu ultrasunete utilizează în mod obișnuit aliaje pure de nichel sau de fier-cobalt. Redimensionarea materialelor magnetostrictive este foarte mică: pentru nichel, elongația magnetostrictivă este de 40 × 10 -6. Prin urmare, pentru a crește amplitudinea și concentrația energiei, vibrațiile, precum și pentru a transmite vibrațiile mecanice către locul de sudură, utilizați ghiduri de undăcare au, de regulă, forma îngustă. Coeficientul de forță al ghidurilor de undă este de obicei egal cu 5, amplitudinea de la sfârșitul ghidului de undă la mers în gol ar trebui să fie de 20-30 microni. Experiența procedeelor de sudare cu ultrasunete micro a arătat că amplitudinea oscilației x = 1-3 μm asigură deja formarea unei conexiuni fiabile.

Oxidul de zinc rezultat este foarte toxic, deci sudarea trebuie făcută cu o bună ventilație. Evaporarea zincului poate duce la porozitatea metalului de sudură. Se recomandă să lucrați cu curent continuu cu polaritate directă. În stare lichidă, cuprul absoarbe cantități mari de hidrogen, care nu părăsește metalul.

Creșterea fină a cuprului și a aliajelor sale face ca sudarea să fie dificilă în situații diferite. Învelișul de oțel sau grafit este utilizat pentru a forma rădăcina cusăturii. Caracteristici ale aluminiului de sudură și ale aliajelor de aluminiu. Sudarea aluminiului și a aliajelor sale are următoarele probleme.

Traductorii de undă transmit energia de oscilație a unei valuri plane de la un traductor magnetostrictiv la un vârf de sudură (instrument)

Fig.1. Apariția ghidurilor de undă

Amplitudinea amplitudinii oscilației oscilației atunci când d 1 1 d 2 K y = d 1 2 / d 2 2, unde d 1 și d 2 sunt diametrele capetelor de intrare și ieșire ale ghidului de undă.

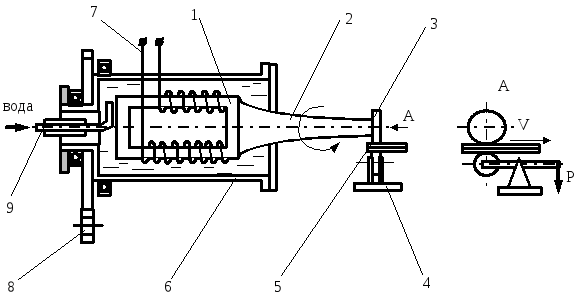

Nodul principal al mașinii pentru UZS este un traductor magnetostrictiv. Schema sa de sudare cu puncte are următoarea formă.

Pentru a îndepărta acest strat de oxid înainte de sudare, suprafața este curățată temeinic chimic sau mecanic. Stratul de oxid format în timpul procesului de sudare este îndepărtat cu ajutorul unor fluxuri care asigură dizolvarea sau distrugerea acestuia. Fluxurile se bazează pe compuși ai elementelor alcaline de clor și fluorură. La sudare, oxidul TIG este îndepărtat prin pulverizarea catodică, pentru care sudarea este efectuată cu curent alternativ.

La temperaturi ridicate, rezistența aluminiului scade drastic, ceea ce poate duce la distrugerea metalului solid din partea netensionată a marginilor sub acțiunea masei rezervorului de sudură. Dimensiunile piscinei de sudură sunt greu de controlat, deoarece aliajul de aluminiu nu își schimbă culoarea când este încălzit.

1 traductor magnetostrictiv; 2 ghid de undă; 3 protuberanță; Compresie pe 4 unități (mecanism de compresie); 5-produs; 6 rulment cu pendul; A șaptea deschidere; Conductor de 8 curenți; Răcirea apei cu 9 carcase.

Fig.2. Schema de instalare pentru sudarea prin puncte

Aluminiu are un coeficient ridicat de expansiune liniară și elasticitate scăzută, ceea ce sporește tendința de deformare. Prin urmare, piesele sudate trebuie să fie bine fixate cu fitinguri. Lichidul de aluminiu dizolvă o cantitate mare de hidrogen, care este dificil de distrus atunci când tubul de sudură se prăbușește rapid. Ca rezultat, apare porozitatea, ceea ce duce la o scădere a rezistenței și ductilității metalului de sudură. Aceasta duce la o întârziere în cristalizarea metalului, iar gazele rezultate sunt mai ușor de afișat pe suprafața bazinului de sudură.

1 traductor magnetostrictiv; 2 ghid de undă; 3 role de sudare; Rolă cu 4 pini; 5-produs; Carcasa 6 a convertorului; 7 surse de curent pentru traductorul magnetostrictiv; Rotirea pe 8 roti; 9-alimentare cu apă de răcire.

Figura 3. Plan de instalare pentru sudare cu cusătură ultrasonică

Bobina traductorului magnetostrictiv este alimentată de curentul de înaltă frecvență de la generatorul ultrasonic. Vibrațiile mecanice sunt transmise și amplificate de un ghid de undă. La sfârșitul ghidului de undă există o muchie de lucru. La sudare, vibrațiile elastice de înaltă frecvență sunt transmise prin intermediul ghidului de undă la bordura de lucru sub formă de mișcări mecanice orizontale de înaltă frecvență.

Cea mai mare tendință de formare a porilor sunt aliajele de aluminiu-magneziu. Metalul de sudură tinde să se crape datorită structurii sale cristaline mari și a tensiunilor mari rezultate în urma unei contracții liniare mari în timpul cristalizării - 1, 7%.

Aluminiu și aliajele sale sunt bine sudate prin toate metodele de sudare cu arc. În cea mai mare parte, sudate manual și mecanic în gaze inerte. Sudarea titanului și a aliajelor de titan. Dificultățile în sudarea titanului sunt asociate cu o reactivitate chimică ridicată la gaze atunci când este încălzită. Când se încălzește la temperaturi de peste 550 ° C, titanul dizolvă puternic azotul pentru a forma nitruri solide și cu vâscozitate scăzută. Stratul de suprafață al titanului este saturat cu oxigen și azot, iar căderea particulelor acestui strat în cusătura duce la fragilitatea metalului și la formarea fisurilor reci.

Durata procesului de sudare depinde de metalul sudat și de grosimea acestuia, pentru grosimi mici se calculează în fracțiuni de secundă.

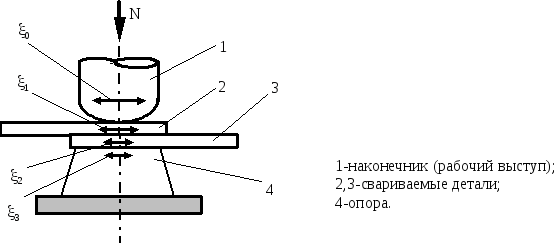

Figura 4. Diagrama de proces a metalelor UZS

Oscilațiile vârfului sunt polarizate într-un plan care coincide cu suprafața plăcii superioare.

Hidrogenul, chiar și la concentrații scăzute, afectează proprietățile titanului, ceea ce contribuie la formarea fisurilor reci. De regulă, acest lucru se realizează prin utilizarea de fluxuri, duze speciale de gaz și utilizarea plăcuțelor protectoare pe partea din spate a cusăturii. Protecția metalului este considerată bună dacă suprafața este strălucitoare după sudare.

Prezența diferitelor pete este o dovadă a saturației metalelor cu o cusătura de gaz. Principalele metode de sudare a titanului sunt arc de sudură cu protecție gaz inert, sudarea sub fluid, sudare electrică și sudare cu electrod. Orice neconformitate a producției cu cerințele stabilite documentele de reglementarese numește defect. În procesul de sudare defectele sunt împărțite în: defecte în pregătirea și instalarea produsului sudat și defecte de sudură. Defectele de sudare sunt împărțite în exterior și interne.

Fluctuațiile vârfului (proeminența de lucru, scula) produc vibrații și suporți ale plăcii cu amplitudini de x 1, x 2, x 3 și x 0\u003e x 1\u003e x 2\u003e x 3, ca în fiecare dintre zonele "vârf-parte" detaliu-detaliu "," sprijin detaliat "este absorbția energiei vibrationale.

Procesul de sudare începe cu interacțiunea asperităților suprafețelor ce urmează a fi îmbinate sub acțiunea forței N și are loc deformarea lor.

Defecte în pregătirea și instalarea. îmbinări sudate cel mai adesea există defecte în forma și dimensiunea liniilor. Forma și dimensiunile cusăturii depind de grosimea materialului sudat. Ele sunt numite cu specificații și sunt indicate pe desene. În plus, cusăturile pot avea lățime neuniformă de-a lungul cusăturii, înălțime neuniformă, dealuri, canale, șauri etc. aceste defecțiuni se datorează, în principal, calității slabe a electrozilor sau defectării de către sudor a conductorului electric sau a lanternei. Toate aceste defecte pot reduce în mod semnificativ rezistența conexiunii, în special la sarcini de șoc sau vibrații.

După pornirea UZK ca urmare a oscilațiilor relative ale suprafețelor care urmează să fie îmbinate, neregularitățile de contact sunt deplasate și parțial deformate, are loc o convergență, are loc o curățare a suprafeței, se produc zone de reglare etc.

La momentul inițial al acțiunii vibrațiilor cu ultrasunete pe suprafețele sudate, se produce frecare uscată, conducând la distrugerea filmelor de oxid și a peliculelor din gazele și lichidele adsorbite. După formarea suprafețelor juvenile, procesul de frecare uscată se transformă într-o frecare pură, care este însoțită de formarea punctelor de fixare. Amplitudinea mică a oscilațiilor suprafețelor de frecare și natura reciprocă a acestor oscilații contribuie la apucarea.

Studii metalografice ale mostrelor de metale diferite sudate în diferite moduri de sudare (putere, durată, cu presiuni diferite), nu au descoperit efecte ale temperaturilor ridicate asupra metalului în zona de sudură a structurii turnate. Se stabilește că temperatura în zona de sudură nu este mai mare decât 0,6 pe punctul de topire.

Unele date privind temperatura (t °) în zona de sudură sunt prezentate în Tabelul 1.

Tabelul 1

|

material |

Modul de sudare | |||

|

Durata sudurii, cu |

P comprimare, kgf (dan) | |||

|

aluminiu | ||||

Ca urmare, în zona de sudură există o ușoară deformare plastică (5-20%) a dimensiunilor originale.

Metoda de sudabilitate a metalului cu ultrasunete este determinată de:

proprietățile lor fizico-mecanice la sudarea t °;

proprietățile sistemului oscilator mecanic, tipul de tratament al suprafeței înainte de sudare etc.

Îmbinarea sudată cu un mod de sudare adecvat are o rezistență egală cu rezistența metal de bază.

Utilizarea ultrasunetelor a acoperit astăzi chiar sfera industrială. Un exemplu clasic este sudarea cu ultrasunete. Se bazează pe o serie de legi fizice care merită cunoscute înainte de începerea lucrului. Care sunt caracteristicile procesului? Ce echipament este utilizat? Care sunt avantajele ultrasunetelor în timpul sudării? Despre acest lucru veți învăța din acest material.

Informații generale

Sudarea cu ultrasunete este o metodă de a crea conexiuni permanente, în care oscilațiile electrice de o anumită frecvență cu ajutorul unui generator sunt schimbate în oscilații mecanice ale aparatului. Oscilațiile electrice ale ultrasunetelor sunt în medie de 30 kHz.

Specificul operațiunii - în direcția expunerii la căldură. UZS diferă de metodele clasice de sudare prin faptul că numai zonele de contact ale părților se încălzesc și nu toate. Se aplică la prelucrarea materialelor diferite, iar pentru un număr de materiale polimerice este singura metodă corectă de îmbinare.

Timpul de sudare este determinat de caracteristicile materialelor și variază de la zeci la câteva secunde. Utilizarea cu ultrasunete, policarbonat, PVC, polipropilenă, piele și țesături cu fibre sintetice sunt sudate ideal.

Specificul procesului

Sarcina oricărei sudări este o conexiune fiabilă a materialelor. Atunci când sunt încălzite, părțile semifabricatelor moleculare intră într-o stare excitată, însoțite de o creștere a distanței dintre ele. Aici poate să apară recombinarea legăturilor elementelor constitutive. Cum de a face acest lucru cu cea mai mică pierdere de materiale, rapid și eficient? Aici fără sudare ultrasonică greu de făcut.

Acțiunea de direcționare a undelor U / Z cade în locul așteptat al intersecției părților. Sub influența sa, apare procesul descris anterior - excitația moleculelor. Este suficient să aducem împreună semnele, astfel încât procesul de îmbinare să devină inevitabil.

Avantajele sudării cu ultrasunete

Avantajele metodei includ:

- rezistența excelentă a pieselor conectate;

- nu este necesară pregătirea preliminară a suprafețelor (șlefuirea, curățarea murdăriei etc.), precum și curățarea sudurii după cristalizare;

- stresul intern este absent în toate etapele de lucru;

- în exterior, cusatura nu se distinge;

- procesul poate continua fără participarea operatorului;

- creșterea eficienței producției prin economisirea timpului de lucru pentru sudori;

- posibilitatea combinării unui număr de operațiuni (cu un metal ascuțit sau desenarea unei imagini);

- când nu sunt necesare consumabile consumabile suplimentare sau elemente de conectare cu ultrasunete (lipici, fire, solvenți);

- sub acțiunea valului cu ultrasunete asupra unei persoane, componentele sale nu afectează negativ;

- nu este necesar un mediu de protecție (gaz);

- eficiența energetică

Ambele metode cunoscute de sudura cu ultrasunete - sutura si presa sunt la fel de bune. Primul este folosit pentru a obține cusături cu o lungime mai mică de 250 mm, a doua - cu o conexiune punctuală sau conturată.

Pe scurt despre instalații

Echipamentul pentru sudarea cu ultrasunete este alcătuit din următoarele unități:

- oscilator electric;

- un nod acustic cu un ghid de undă;

- mecanism de presare;

- echipamente de control al proceselor.

În fabricarea independentă a dispozitivului nu este necesară, și pentru aceasta există o serie de motive. În primul rând, crearea unei mașini va necesita o multitudine de calcule matematice și fizice. Abaterea minimă va avea ca rezultat rezonanța la punctul de contact al pieselor, ceea ce va reduce calitatea îmbinării sudate.

Soiuri de UZS

Sudarea cu ultrasunete este clasificată în funcție de mai multe criterii. Primul este un mod de a transfera energie. Deci alocați:

- de contact;

- transferul de sudură

Primul este utilizat de obicei pentru a îmbina plasticul moale, filmele, sinteticele de până la 5 mm grosime. Metoda cea mai comună de sudare se suprapune.  Al doilea este aplicabil în prelucrarea materialelor plastice rigide (polistiren, nailon etc.). Conectare - fund.

Al doilea este aplicabil în prelucrarea materialelor plastice rigide (polistiren, nailon etc.). Conectare - fund.

Alte criterii pentru clasificarea UZS sunt:

- metoda de deplasare a ghidului de undă (presare - pentru o mișcare scurtă a elementului, continuă - pentru un impact prelungit asupra zonei de sudură);

- metoda de dozare a energiei mecanice de intrare (cu fixarea timpului de expunere la impulsul y / s, pescajul sau decalajul).

- Caracteristicile echipamentelor de sudare

Spre deosebire de lucrările manuale sau semi-automate, unde puteți utiliza diferite tipuri de electrozi sau fire, precum și de a schimba alți parametri de proces, în echipamentele pentru sudarea cu ultrasunete, totul este proiectat pentru a face mici probleme. Procesul se desfășoară după cum urmează:

- generatorul creează un impuls electric;

- vibrațiile sunt convertite într-un val de sunet de înaltă frecvență;

- valul este transmis prin intermediul ghidului de undă până la joncțiunea părților;

- aici creează o rezonanță;

- deplasarea materialelor între ele duce la conectarea lor instantanee.

În funcție de caracteristicile fizice ale materialelor îmbinate, se selectează o frecvență de oscilație. Mai jos sunt câteva exemple de instalare.

Echipament de sudura cu ultrasunete

În mod convențional, toate dispozitivele pot fi împărțite în trei grupe:

- staționare (mașini-unelte);

- desktop-ul;

- mână ținută.

Un exemplu al primului grup este mașina de sudura ultrasonică SportTex EU 1300. Din punct de vedere vizual, seamănă cu o mașină obișnuită de cusut.

Specificații:

- tensiune - 220 V;

- frecvență - 50 Hz;

- putere - 1,5 kW;

- suprafață de lucru - 50 mm;

- productivitate - până la 10 m / min;

- presiune de lucru - până la 7 bari;

- frecvența de lucru - până la 20 kHz;

- dimensiuni - 1200x1200x550 mm;

- greutate - 110 kg.

Costul de instalare este de cel puțin 200 mii de ruble, deci este de obicei utilizat în producție.

Un dispozitiv mai compact este un modul ultrasonic de tip desktop pentru conectarea tuburilor (recipiente mici alungite, de exemplu pentru paste de dinți, creme, etc.). Viteza instalărilor desktop variază între 0,3 și 1,5 s și depinde de lățimea cusăturii (până la 70 mm).

Alte opțiuni:

- frecvența de lucru - până la 35 kHz;

- putere - până la 1,5 kW;

- unitate pneumatică;

- dimensiuni - 533х261х219 mm;

- greutate - 30 kg.

Costul acestor instalații este mult mai mic decât cel staționar.

Dispozitivele cele mai compacte pentru sudarea cu ultrasunete sunt folosite pentru nituirea materialelor plastice, prinderea pieselor mici, fixarea elementelor pe structurile de susținere. Un exemplu este Handy Star Handy. Puterea, frecvența și viteza de lucru sunt similare cu dispozitivele desktop, cu toate acestea, dimensiunile și greutatea sunt semnificativ mai mici, ceea ce afectează costul. Instrumentul considerat în suma a trei dimensiuni dă 720 mm, iar greutatea este de numai 4,5 kg. Aceste echipamente sunt utilizate pentru sudarea cu ultrasunete în industria auto, repararea produselor din panza și fabricarea transportoarelor cu bandă.

Este important să vă amintiți câteva puncte. Primul - lungimea pieselor sudate nu trebuie să depășească un sfert de metru. Acest lucru se datorează proiectării instalațiilor. În al doilea rând - piesele care trebuie îmbinate trebuie să fie uscate. Al treilea - cel puțin una dintre părți trebuie să fie cu pereți subțiri.