Utilizarea roboților în tehnologia de sudare. Roboti de sudare: "Ajutam la concedierea sudorilor"

Utilizarea roboticii - un mod universal de automatizare tehnologia de sudare nu numai în serie, dar și în producția la scară mică, deoarece atunci când se schimbă un produs se poate folosi același robot, schimbându-se numai programul său. Roboții vă permit să înlocuiți forța fizică monotonă, să îmbunătățiți calitatea produselor sudate, să creșteți producția. Un robot poate înlocui munca celor patru persoane. În fabricarea de produse sudate, trebuie avut în vedere faptul că este relativ ușor să se utilizeze roboți pentru sudarea de puncte de rezistență a îmbinărilor suprapuse, mai dificilă - pentru sudare cu arc electric unghiulară și îmbinarea T și extrem de dificilă - pentru îmbinările de sudură cu arc electric.

Roboții au cerințe specifice pentru tehnologia produsului: o mare precizie a tuturor pieselor de prelucrat ale ansamblului, stabilitatea poziției îmbinare sudată în spații și materiale de sudură de înaltă calitate. Abilitatea de a utiliza roboți este determinată de dimensiunea și forma spațiului lor de lucru, precizia de poziționare, viteza de mișcare, numărul de grade de mobilitate a sculelor, caracteristicile de control.

Pentru deplasarea obiectelor care nu sunt orientate în spațiu, trei grade de mobilitate sunt suficiente, iar pentru o orientare spațială completă, șase. Pentru a efectua suduri, este în general necesar să existe cinci grade de mobilitate. De obicei, mecanismele de bază ale robotului oferă trei grade de mobilitate, iar un dispozitiv mecanic - o perie de roboți pe care este atașată scula de lucru (capul de sudură, cleștele de sudură cu rezistență sau dispozitivul de tăiere a gazului), se adaugă încă două grade. Mecanismul de bază al robotului poate fi realizat într-un sistem de coordonate dreptunghiular (cartesian), cilindric, sferic și angular (antropomorf) (Figura 166). Sistemul de coordonate al mecanismului de bază determină configurația și dimensiunile spațiului de lucru al robotului, în cadrul căruia este posibil să se controleze mișcarea corpului său executiv. Un robot cu sistem de coordonate dreptunghiular are un spațiu de lucru sub forma unui paralelipiped dreptunghiular (Fig.167, a), ale cărui dimensiuni sunt mai mici decât dimensiunile robotului însuși. Roboții industriali cu sisteme de coordonate cilindrice (figura 167, b) și sferice (figura 167, c) servesc unui spațiu volumetric mai mare cu o suprafață relativ mică a bazei manipulatorului. Mai compacte sunt roboții realizați într-un sistem de coordonate antropomorf, formând un spațiu de lucru aproape de o sferă (Fig.167, d).

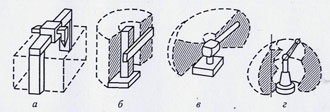

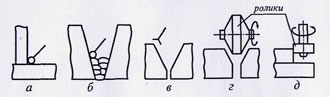

Fig. 166. Schema de bază a mecanismelor de bază ale roboților

Fig. 167. Spațiul de lucru al roboților cu sisteme de coordonate dreptunghiulare (a), cilindrice (b), sferice (c) și antropomorfe (d)

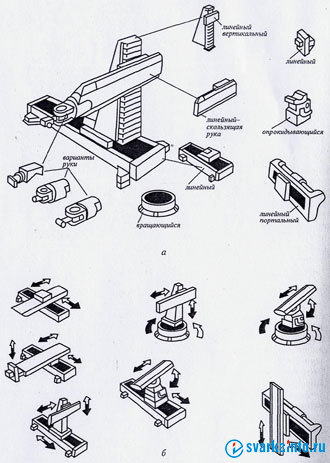

Toate tipurile de roboți pot fi montate staționare sau mobile de-a lungul șinelor de podea sau de suspensie. În centrul structurii mecanismelor de bază ale roboților a fost adoptat un principiu modular. Fiecare modul are o mișcare unilaterală. Sistemul agregat de robotică face posibilă asamblarea unui robot industrial optim care are numai numărul necesar de grade de libertate față de blocurile standard care au mișcări dreptunghiulare și rotative (figura 168). Prin utilizarea elementelor modulare simple care pot fi utilizate cu ușurință în alte scopuri, multivariența și flexibilitatea sistemului sunt sporite.

Roboții folosesc unități hidraulice, pneumatice și electromecanice. Actuatorul pneumatic este simplu din punct de vedere structural, totuși, atunci când este utilizat, mișcarea necesară a sculei (unghiurile de rotație, lungimea cursei) este stabilită numai prin mișcarea opririlor, adică pentru fiecare grad de mobilitate există doar două poziții. Angrenajul hidraulic este compact și vă permite să controlați mașina cu mare precizie. Unitatea electrică necesită utilizarea cutiilor de viteze complexe fără obstacole, dar este totuși mai ușor de menținut și asigură performanțe și precizie ridicate. Acest tip de antrenare este folosit, de regulă, în roboți de sudură. Actuatorul pneumatic este utilizat în roboții industriali pentru asamblarea pieselor, în timpul încărcării și descărcării, transportului și depozitării.

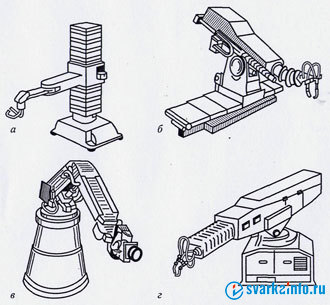

În plus față de modulele liniare și rotative din cadrul întreprinderilor industriale europene pentru lucrări de sudare și de tăiere a gazelor, se utilizează roboți cu șase grade de libertate cu aspectul lor diferit de proiectare (figura 169). Pentru sudarea într-un mediu gazos de protecție a structurilor metalice mari, se folosesc roboți tip portal, realizați în sistemul de coordonate carteziene cu o precizie de poziționare a instrumentului de ± 0,35 mm. Robotul "Horizontal-80" (Franța) are un mecanism hidraulic, coordonate cilindrice, cu o precizie de ± 0,3 mm. Robotul "Jolly-80" (Italia) este echipat cu un mecanism electric, coordonatele sunt cilindrice, precizia este de ± 0,5 mm. Robotul cu pârghie 6CH (SUA) are un sistem hidraulic de comandă, realizat într-un sistem de coordonate antropomorfice, cu precizie de poziționare ± 1,27 mm. Robotul "Polar-6000" (Italia) este echipat cu o transmisie hidraulică, care lucrează într-un sistem de coordonate sferice cu o precizie de ± 1 mm.

Sistemele de control al mișcării robotului sunt împărțite în ciclic, pozițional și în contur.

Sistemul de cicluri este cel mai simplu, deoarece două poziții sunt de obicei programate: începutul și sfârșitul mișcării sculei. În roboți cu control ciclic, servomotoarele pneumatice sunt utilizate pe scară largă.

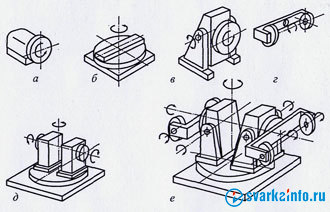

Fig. 168. Sistem de dispunere a robotului de sudare agregat:

a - blocuri tipice și aspectul lor un robot; b - exemple de combinații de blocuri, care oferă un număr diferit de grade de libertate

Fig. 169. Proiectarea roboților cu șase grade de libertate:

a - "Orizontal-80" (Franța); b- "Jolly 80" (Italia); inelul 6CH (SUA); g - "Polar-6000" (Italia)

Sistemul de control pozițional stabilește nu doar ordinea comenzilor, ci și poziția tuturor legăturilor robotului, este utilizată pentru a oferi manipulări complexe cu un număr mare de puncte de poziționare. În acest caz, traiectoria sculei între punctele individuale nu este controlată și se poate abate de la linia dreaptă care leagă aceste puncte. Cu toate acestea, finalizarea mișcării la fiecare punct este asigurată cu o precizie dată. Un sistem se numește mono-pozițional dacă prevede oprirea sculei la sfârșitul fiecărei mișcări individuale (în fiecare punct). Un astfel de sistem este potrivit pentru sudarea cu puncte de rezistență, pentru operații de asamblare și transport.

multipozițional sistemul de control asigură trecerea punctelor intermediare fără oprire, menținând în același timp viteza dorită. Cu o frecvență suficientă de puncte intermediare, un astfel de sistem de control asigură mișcarea sculei de-a lungul unei căi predeterminate și, prin urmare, poate fi utilizat pentru sudarea cu arc. Cu toate acestea, în acest caz, introducerea programului în memoria robotului necesită o investiție semnificativă de timp.

Sistemul de control al conturului stabilește mișcarea sub forma unei traiectorii sau a unui contur continuu și determină în fiecare moment al timpului nu numai poziția legăturilor manipulatorului, ci și vectorul vitezei de mișcare a sculei. Acest sistem asigură deplasarea sculei într-o linie dreaptă sau într-un cerc prin definirea a două sau trei puncte ale secțiunilor traiectoriei. Acest lucru simplifică foarte mult formarea robotului, deoarece secțiunile individuale ale traiectoriei pot fi interpolate prin arce circular și segmente de linie dreaptă. Roboții contravântuți sunt utilizați pentru sudura cu arc și tăiere termică.

Programul de efectuare a operațiilor de sudura cu arc este introdus, de regulă, în memoria robotului de către operator în modul de învățare. Operatorul aduce în mod constant arzătorul la punctele de control identificate anterior și introduce coordonatele lor în sistemul de control indicând natura traseului dintre ele: o linie dreaptă sau un arc. În același timp, viteza arzătorului și alți parametri ai modului de sudare sunt introduse în memoria sistemului. Cu producția în serie, robotul este instruit la primul ansamblu sudat.

În condițiile producției la scară mică, devierea dimensiunilor în timpul tranziției de la un nod al seriei la alta poate deveni semnificativă, prin urmare, trebuie să programați din nou fiecare nod al seriei. În aceste condiții, utilizați roboți cu un mod diferit de învățare. Operatorul plasează un vârf special pe torță și mișcă manual torța de-a lungul îmbinării, atingând marginile pieselor de sudat. Semnalele senzorului, care fixează mișcarea vârfului, sunt introduse în sistemul de comandă sub formă de coordonate de puncte situate unul de altul la o anumită distanță. Durata de antrenament a robotului este mult mai mică decât timpul de sudare, ceea ce permite introducerea programului individual pe fiecare copie a produsului. Roboții de acest tip de antrenament sunt utilizați la sudarea articulațiilor lungi în structuri de tablă de dimensiuni mari sau cu modificări frecvente ale produselor. În acest caz, cusăturile trebuie să fie înclinate, în formă de T sau îmbinate la cap, cu o canelură pronunțată, astfel încât atunci când se antrenează vârful se deplasează exact de-a lungul îmbinării.

Un robot industrial este cel mai adesea un manipulator de scule. În funcție de destinație, pe bratul robotului se fixează un dispozitiv de prindere, clește de sudură pentru sudură prin puncte, o pistă pentru sudarea cu arc în gaze protectoare, o pistă de tăiere pentru tăiere termică etc.

Dispozitivele de prindere sunt utilizate pentru prinderea și menținerea pieselor sau a uneltelor, precum și pentru poziționarea lor în procesul de operare tehnologică. Potrivit principiului acțiunii, acestea pot fi mecanice, vidate, magnetice, acoperind elastic, etc. elemente. Aceste capturi sunt folosite atunci când manipulează obiecte de mase mici. Pentru a elibera obiectul folosind tractoare speciale. Dispozitive de prindere mecanice de comandă mai utilizate pe scară largă. Mișcarea fălcilor de prindere este asigurată de mecanismul de transmisie (pârghie, raft, pivot) de la dispozitivul de acționare pneumatic. Pentru aceasta, utilizați un motor cu piston sau diafragmă (fig.170, d). Mai multe dispozitive magnetice și de prindere în vid.

Dispozitivele de prindere cu acoperire elastică sunt utilizate la fabricarea produselor fragile. Când aerul comprimat este alimentat printr-un orificiu în carcasa / camera 2, acesta este comprimat și captează produsul (fig.171, i). Dacă produsul este capturat în spatele suprafeței interioare, atunci se face o cameră elastică în exterior. Dispozitivul de prindere cu camere flexibile elastice (fig.171, b) are un corp rigid 1, pe care sunt fixate o prisă 3 și două camere 2. Dispunerea asimetrică a ondulelor determină ca camerele să se îndoaie atunci când este furnizat aer comprimat, prinderea și apăsarea piesei la prisma. Aceasta atinge combinația dorită de piese de precizie cu aderență moale.

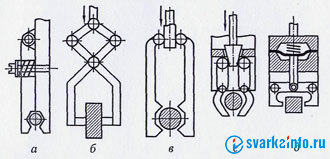

Fig. 170. Diagrame ale mecanismelor dispozitivelor de prindere cum ar fi căpușe:

a - primăvară; b - pârghie; in - rack și pinion; g - krinleryazin; d - diafragma pârghie

Fig. 171. Schemele de acoperire elastică a dispozitivelor de prindere:

a - cu o cameră de expansiune internă; b - cu camere curbate;

1 - caz; 2 - camera; 3 - prisma

Dispozitivele de prindere oferă adesea senzori de contact, senzori de alunecare și forță de înregistrare, senzori ultrasonori și optici etc. Acest lucru vă permite să detectați obiecte între fălci și în afara mânerului.

Erori totale la fabricarea pieselor și asamblarea ansamblului, abaterile în dispozitiv, erorile în poziționarea brațului robotului pot duce la instalarea necorespunzătoare cusătură de sudură. Prin urmare, pentru direcția capului de sudură de-a lungul liniei de interfațare a pieselor și asigurarea unei distanțe constante față de torță față de produs, sunt utilizați diferiți senzori de poziție ai sculei de sudură, care diferă în principiul de funcționare. Conform metodei de a găsi linia de sudură, senzorii sunt împărțiți în contact și fără contact. Senzorii de contact (figura 172) îndepărtează informații despre locul îmbinării, utilizând marginile sudate sau o linie de fuziune a unei role cu o muchie. Senzorii de contact cu role de copiere pot fi conectați la torța de sudură rigid sau flexibil - printr-un dispozitiv mecanic de comandă pentru a deplasa torța în direcția corectă. Senzorii pneumatici și electromecanici conțin un element de copiere - o sondă care, sub acțiunea cilindrilor pneumatici, a arcurilor sau a greutății proprii, este presată pe suprafața de copiere cu o forță mică de 1 ... 10 N. Copierea este efectuată în fața punctului de sudură sau pe partea laterală a acesteia. Transformarea unui semnal mecanic într-un semnal electric este realizată de convertoare electrocontacte, fotoelectrice, rezistoare sau transformatoare diferențiale. Toate aceste sonde sunt blocate cu o torță de sudură.

Fig. 172. Senzori de poziție ai contactelor de sudură:

a, b, c - sonde; g, d - role de copiere

Senzorii fără senzori de contact includ senzori de televiziune, fotoelectric, inductiv, pneumatic etc. Senzorii de televiziune captează informații despre mișcarea tortei de sudură în prezența marginilor sau liniilor contrastante atunci când sunt iluminate de iluminatorul lor (linia de joncțiune, linia de copiere sau riscul, banda de copiere, decalajul). Acestea oferă o cantitate mare de informații despre poziția și parametrii geometrici ai îmbinării sudate, fiind moderne și promițătoare. Condițiile de utilizare a senzorilor fotoelectrici sunt similare cu cele ale senzorilor de televiziune, deoarece aceștia citesc informații din liniile de contrast.

Senzorii electromagnetici primesc informații despre îmbinarea sau suprafața produsului ca urmare a modificărilor parametrilor câmpului magnetic creat de senzorul însuși.

Senzorii jetului pneumatic funcționează pe principiul schimbării presiunii din duza de ieșire atunci când gazul curge către suprafața produsului: cu cât este mai aproape de suprafața duzei, cu atât este mai mare presiunea. O cantitate mare de informații despre sudură poate fi obținută folosind radiația laser monocromatică pentru iluminarea sudurii. Într-o singură rotire a senzorului montat pe arzător, sunt efectuate până la 200 de măsurători, oferind un model complet tridimensional al articulației de sudură în zona din jurul sudurii. Un dezavantaj obișnuit al senzorilor luați în considerare este acela că ei nu controlează rătăcirea capătului conductorului electrod datorită curburii sale sau uzurii alimentării cu energie electrică. Prin urmare, un sistem mai promițător în care este utilizat un senzor arc de sudare sau electrod, care vă permite să primiți informații direct în punctul de sudură. Nu este nevoie să memorați informații și să construiți sisteme de urmărire interconectate cu o torță de sudură.

Complexe tehnologice complexe (RTC) se numesc locuri de muncă echipate cu roboți, zone sau linii. Structura RTK depinde de natura produsului și de serialul eliberării sale: Kitul RTK include de obicei un robot care mișcă un instrument de sudură și un manipulator de produs care permite sudarea tuturor cusăturilor în cea mai convenabilă poziție spațială.

Manipulatorul de produse, ca și cum ar fi completat gradul de mobilitate al robotului, lucrează cu acesta în conformitate cu un singur program și este controlat de același sistem. O mare varietate de forme structurale de produse sudate cauzează necesitatea manipulării complexe în timpul sudării, care deseori nu poate fi realizată cu ajutorul rotoarelor de sudură standard. Prin urmare, atunci când se proiectează un RTK, se utilizează un design modular de manipulatoare. Modulele cele mai simple (figura 173) asigură rotirea produsului în raport cu axa orizontală și verticală. Instalarea modulelor a pe placa turnantă b creează un manipulator cu două poziții d, care permite transferul produsului din poziția de asamblare în poziția de sudare. Atunci când sunt asamblate în module, se obține un manipulator bidirecțional, care asigură în plus rotația produsului dintr-o poziție orizontală în poziție verticală. Instalarea dispozitivului de traversare cu mecanismele de rotație a plăcilor de acoperire pe planul g nu numai că permite obținerea unui grad suplimentar de mobilitate, ci creează și posibilitatea de a fixa produse cu dimensiuni considerabile în manipulator. În funcție de natura operațiunii tehnologice (asamblare, sudare) pe fațadele manipulatorului, este instalat un dispozitiv sau dispozitiv de asamblare pentru fixarea produsului care urmează să fie sudat.

Fig. 173. Principiul modular al structurii manipulatorilor:

și - modulul cu rotație orizontală; b - modul cu rotație verticală; - manipulatorul cu două părți; g - traversează; d - dispunerea modulelor a și b; e - manipulator complex al modulelor

Un complex tehnologic robotizat poate consta, de exemplu, dintr-un robot instalat pe portal pentru sudarea automată cu electrod consumabil într-un amestec de gaze de protecție și un manipulator cu două poziții. Când se face sudarea în poziția corectă a manipulatorului, se montează și se fixează un produs nou asamblat în poziția sa stângă. După terminarea sudurii, robotul se deplasează în poziția stângă a manipulatorului, iar în poziția corectă, produsul este înlocuit. Dacă acest manipulator este instalat pe o bază pivotantă (fig.173, e), atunci nevoia de a muta robotul dispare și poate fi instalată permanent.

Atunci când utilizați RTK furnizați măsuri de securitate pentru personal. Situațiile de urgență pot apărea datorită mișcărilor neintenționate ale robotului în timpul funcționării și instruirii. Prin urmare, în toate cazurile este necesar să opriți robotul atunci când o persoană intră în spațiul de lucru. Dezactivați robotul efectuați dispozitive de protecție, care se bazează pe contact, putere, ultrasunete, inducție, radar și alți senzori.

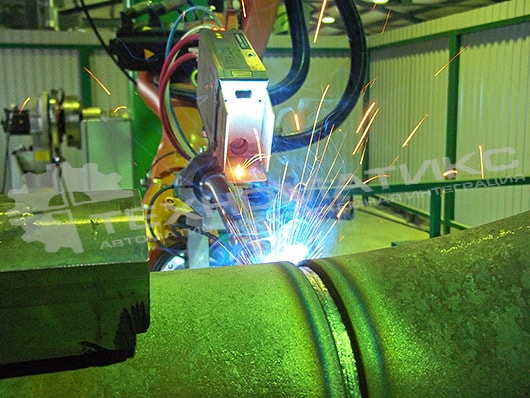

Sudarea automată este cel mai adesea organizată utilizând roboți industriali integrați într-un sistem tehnologic adecvat.

Roboții industriali sunt mașini proiectate să execute traiectorii definite de software. Robotul de sudare este complet echipat pentru a implementa toate tehnologiile de bază: arcul electric, contactul cu puncte, tăierea cu plasmă etc. În abordarea standard, un robot industrial deține un instrument care trece curentul prin două părți metalice conectate, robotul realizând o traiectorie în care, pe lângă deplasările liniare, sunt programate valorile programelor oscilante mișcările necesare pentru a forma o cusătura.

În timpul sudării robotice, robotul deplasează pistolul de sudură de-a lungul unei traiectorii predeterminate, controlând parametrii tehnologici și reacționând la schimbările lor, deplasându-se cu o precizie foarte mare și o viteză stabilă (optimă).

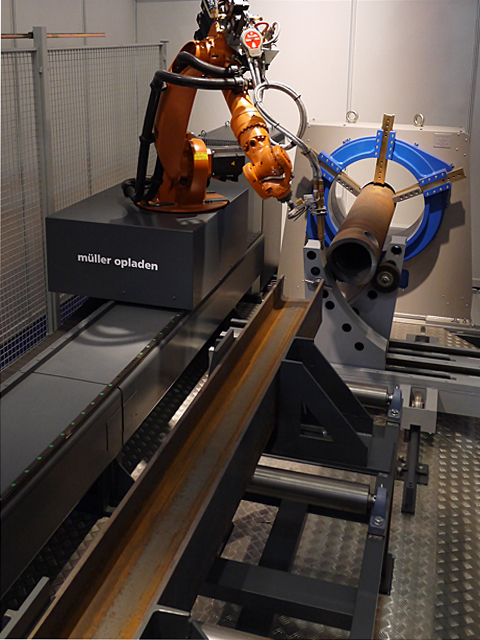

Elementele suplimentare ale roboticii sunt elemente de poziționare care reglează mișcarea de rotație a piesei de prelucrat, vă permit să efectuați sudura robotică folosind mișcări longitudinale care măresc zona de lucru a robotului și vă permit să organizați mai multe stații de sudare utilizând un singur robot sau să produceți părți și structuri de dimensiuni mari.

De asemenea, în compoziția sistemelor robotice pot fi incluse mai mulți roboți care funcționează sincron. Cu toate acestea, ele pot servi ca poziționari i. să manipuleze piesele sau echipamentele tehnologice principale efectuați sudarea.

Cel mai comun industrial modern roboți de sudură Am ajuns în industria automobilelor. Acest lucru nu este surprinzător, deoarece fabricarea de corpuri necesită o calitate și o performanță ridicată. Dar utilizarea de sudare a robotului este recomandată nu numai la automakers. Oriunde, unde întreprinderea trebuie să crească productivitatea și calitatea, în același timp este necesar să se optimizeze dependența de lucrători calificați sau, în viitorul apropiat, va fi necesară introducerea RTK-urilor de sudură. În plus, roboții moderni au devenit disponibili cumpărătorilor ruși la o interfață de cost și simplificată.

O treime din roboții industriali produsi în lume sunt roboți de sudură. Cu toate acestea! Prima mecanizare și automatizare sudare mastered industria de automobile, care necesită un ansamblu complex cu un volum mare, astfel încât roboți de sudare sunt utilizate pe scară largă în fabrici de automobile. Cu toate acestea, robotica nu se opreste. Astăzi, oferă soluții pentru întreprinderi din orice industrie și de orice amploare. Și chiar și cea mai compactă producție are nevoie de automatizarea sudării. Dacă managerul se ocupă de producția în serie, volumul mare și volumul semnificativ de muncă al întreprinderii, atunci roboții de sudare sunt relevanți și rentabili pentru el. Așa-numita automatizare mică poate optimiza în mod semnificativ fluxul de lucru. Performanțele roboților de sudură, care fac parte din sistemele robotizate (RTC), stau pe trei piloni: serialitate, flexibilitate și viteză de poziționare.

Ce oferă producătorului, automatizarea sudării?

Eficiență ridicată. Nu este o viteză atât de mare, deși roboții de sudură cu arc pot fi de două ori mai rapizi decât un sudor atunci când lucrează pe suduri longitudinale și liniare circumferențiale. Anume, eficiența, adică, performanța bună și rata zero de respingere.

Volumul producției constant și planificat. Roboții de sudare permit conducerii companiilor să gestioneze mai eficient procesele de afaceri.

Libertatea de acțiune. Mecanizarea și automatizarea producției de sudare face posibilă oprirea rapidă a producției și începerea producției într-un timp scurt. Temporizarea este redusă. Roboții pentru arc și alte tipuri de sudură de ultima generație sunt proiectați astfel încât să poată fi reprogramați cu ușurință pentru a rezolva sarcinile imediate.

Raportare rapidă. Automatizarea automatizării introdusă la locul de muncă se poate plăti pentru sine în șase luni sau un an.

Roboti de sudare - durata de viata de 25 de ani!

Firește, personalul trebuie să respecte regulile de funcționare, iar complexul trebuie să treacă în timp util. întreținere (de obicei la fiecare 15.000 de ore lucrate).

Creați complexe care includ:

- Toate tipurile principale de sudare: MIG \\ MAG, TIG, WIG, sudare cu flux, laser, plasmă, contact, frecare, tandem etc. Arcurile de sudare cu arc sunt cele mai tradiționale, dar robotizarea există pentru toate tipurile de sudare.

- Echipamente de asamblare și sudare și conductori de producție proprie. De regulă, automatizarea sudării implică fabricarea de echipamente speciale. Faptul este că eficiența robotului pentru sudură depinde de scule. Poate fi manuală și automată (care este aceeași robotizare). Trebuie remarcat faptul că este exclusă montarea de semifabricate cu echipament automat. Prin urmare, piesa de prelucrat trebuie făcută cu mare precizie. În același timp, procesul de prelucrare automată a mașinilor este mai eficient.

- Elemente proiectate individual: coloane, ghidaje liniare, poziționeri de mare capacitate, benzi transportoare etc .; Automatizarea sudurii presupune o lucrare de înaltă calitate a dispozitivelor de poziționare. Apoi mare, până la câțiva metri pe secundă, viteza de mișcare a arzătorului între cusături de sudură. Datorită acestei viteze, ciclul de producție este de asemenea redus. Dispozitivele de poziționare și ghidajele liniare extind zona de lucru a roboților de sudură. Cu ajutorul lor, puteți echipa mai multe stații de sudură, folosind doar un singur robot. De asemenea, ghidajele sunt necesare la sudarea pieselor mari.

- Sisteme pasive și active de căutare, analiză și urmărire a îmbinărilor și produselor sudate, care permit luarea în considerare a erorilor tehnologice la fabricarea și asamblarea pieselor. Folosim în principal sisteme de urmărire fără contact pe bază de radiație laser sau infraroșu.

- Tehnologie de sudare robotizată uzată. Atunci când sudura este automatizată, se impun cerințe speciale asupra tehnologiei utilizate pentru realizarea unui anumit produs. În primul rând, aceasta este cea mai mare precizie a tuturor pieselor de prelucrat, poziția stabilă a îmbinării sudate și calitatea bună a materialelor utilizate în sudură. Inginerii noștri de proces vor dezvolta o tehnologie individuală de sudură bazată pe standarde actuale și manipulatoare de aprovizionare cu modele de sudura necesare în producție.

De asemenea, sprijinim clienții noștri în toate etapele de mecanizare și automatizare a producției de sudare.

Ltd. "Tehnomatiks" funcționează numai cu producătorii dovedite, inclusiv SCHMALZ, Schunk, ESAB, META, AMF, Demmeler, KEMPPI, Fronius, Lincoln Electric, EWM, aer-lichid, Servorobot, IPG Photonics, Precitec si altele. Roboti de sudare sunt cele mai bune comanda în compania noastră: nu numai că vom instala echipamentul, ci și că vom instrui personalul

Roboții pot fi utilizați pentru următoarele tipuri de sudare: sudură MIG / MAG, sudare WIG, tăiere cu plasmă, sudare hibridă cu laser, sudare cu rezistență și sudare cu puncte. Abilitatea de a folosi un robot pentru toate tipurile de sudare. Abilitatea de a folosi mai multe roboți într-un singur loc de muncă și de la un dulap de comandă. Utilizarea roboților permite procesul de sudare în spații strâmte.

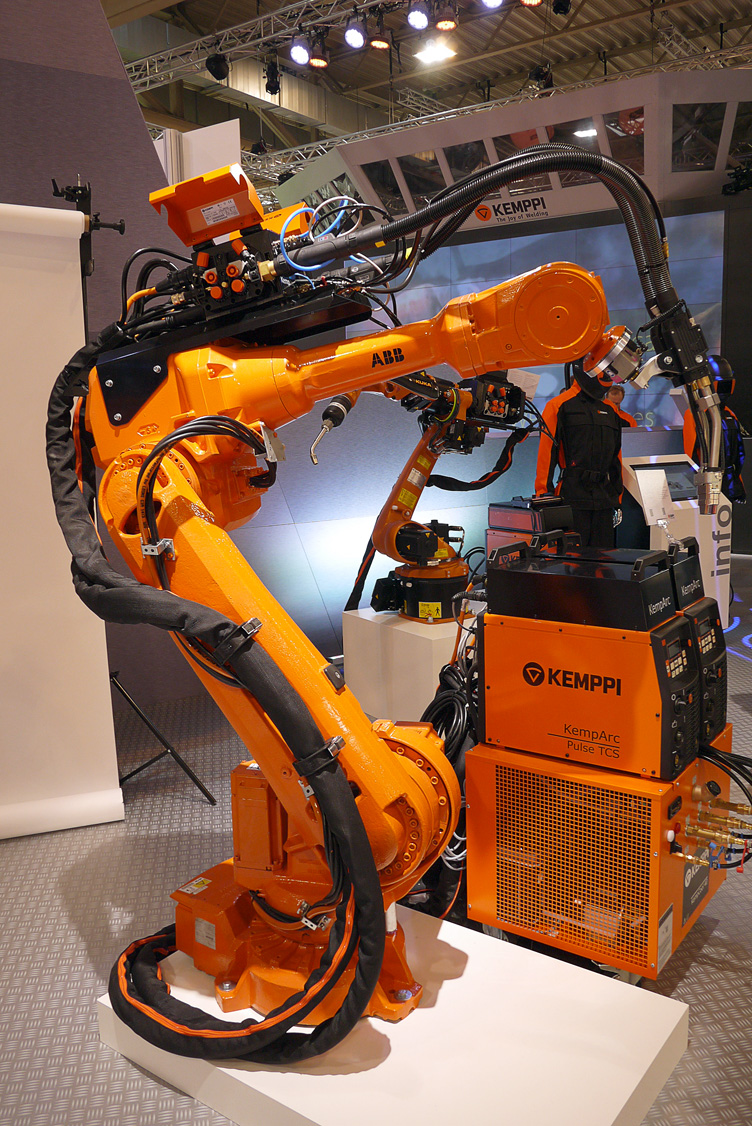

Figura 81 - Aspectul robotului de sudură

Avantajele utilizării roboților:

Viteză mare de mișcare și poziționare;

Montat ușor pe pereți și în tavan, ideal pentru utilizarea pe benzi transportoare în fabricarea de autoturisme;

Ideal pentru sudare și tăiere în condiții aglomerate și pentru lucrul cu piese mari;

Potrivit pentru sudura MIG / MAG, sudare WIG, tăiere cu plasmă, sudare cu laser hibrid, sudare cu rezistență și sudare cu puncte.

Robot industrial - manipulator automat echipat cu un sistem digital de control al programelor. Acesta combină marea flexibilitate a organelor executive, care au o mobilitate ridicată care este obișnuită pentru manipulatori și ușurința de a regla funcțiile lor motorii. Roboții sunt concepuți pentru a efectua o varietate de locuri de muncă cu participare minimă la om în actul de conducere. Acestea sunt automate universale, care includ trei unități funcționale principale: organismele de lucru - "mâinile", computerul care le controlează și dispozitivele de colectare a informațiilor despre mediu, spunând robotului capacitatea de a se adapta la acesta.

Complexul de sudare bazat pe robot (Figura 45) constă într-un sistem de manipulare, echipamente de sudare, dispozitive de control și dispozitive de măsură ale sistemului de adaptare geometrică și tehnologică. Sistemul de manipulare, la rândul său, constă dintr-un manipulator pentru instrumentul de sudare (torța de sudură) și un manipulator pentru produsul care urmează să fie sudat. Ca parte a unui singur complex de tehnologie robot, pot exista mai multe manipulatoare pentru instrument și (sau) produse. Dispozitivele de măsurare ale sistemului de adaptare pot fi fixate în raport cu arzătorul sau produsul sau pot fi deplasate cu legături suplimentare ale sistemului de manipulare.

Figura 82 - Compoziția sistemului de sudare robotizat

Distribuția funcțiilor între sculă și brațul manipulator al produsului depinde de modul de deplasare relativă a sculei de sudură și articol, care este procesul de sudare definit, mărimea și greutatea produsului, forma și localizarea sudurilor, operațiile de sudură și organizarea întregului proces de producție.

Următoarele metode sunt posibile pentru a efectua mișcarea relativă a sculei și a produsului de sudură de către sistemul de manipulare a robotului:

· Produsul nu își schimbă orientarea în spațiu în timpul întregii operații (rămâne staționară sau se mișcă uniform pe transportor), iar scula de sudura efectuează toate mișcările necesare pentru sudare. Această metodă este utilizată atunci când toate cusăturile sunt accesibile manipulatorului (manipulatorilor) instrumentului sau atunci când produsul este reorientat pentru a fi dificil (de exemplu, cu un punct rezistență la sudură caroserii auto);

· Produsul se schimbă periodic orientarea în spațiu, folosind manipulatorul produsului, conceput ca o basculare sau poziționer, dar în timpul anumitor tranziție de sudură rămâne staționară și instrumentul de sudare efectuează toate mișcările necesare pentru sudură (luând în considerare produsul compensările atunci când reorientarea). Această metodă este utilizată atunci când reorientarea periodică a produsului este necesară și suficientă; în prezent, cele mai frecvente în robotizarea operațiunilor de sudura cu arc;

· Produsul și unealta de sudură sunt în mișcare continuă, asigurând mișcarea sculei de sudură de-a lungul liniei de conectare, menținând în același timp zona de sudare în toate punctele cusăturii într-o poziție dată (de exemplu, în jos). Metoda necesită un contur de comandă coordonată reciproc între legături, atât manipulatorul de scule, cât și manipulatorul produsului, adică cel mai complex sistem de management. Metoda este optimă pentru sudarea prin arc a produselor mici și mijlocii cu cusături de formă complexă, deoarece permite sudarea tuturor zonelor într-o poziție optimă (de exemplu, mai joasă) când sunt permise cele mai intensive condiții de sudură, asigurând în același timp cele mai bune condiții pentru formarea sudurii;

· Produsul efectuează toate mișcările necesare pentru sudură, iar unealta de sudură este fixată în orice moment. În general, această metodă necesită utilizarea unui manipulator de produs cu 5-6 grade de mobilitate, adică utilizați un robot industrial ca manipulator de produs. Limitarea acestei metode este capacitatea de încărcare a roboților moderni. Această metodă este aplicabilă la sudarea prin arc a structurilor suficient de rigide, de formă compactă, care nu necesită elemente de fixare în sudură în dispozitive de sudare complexe și grele de sudare. Cu asta arc de sudură efectuați utilizând fix fix mașină de sudură, și punctul de contact - cu ajutorul unui aparat de punct fix sau a unor cleme de sudură montate fix. Avantajul acestei metode este acela că același robot industrial efectuează operațiuni de încărcare și descărcare, precum și mișcări de sudare și auxiliare.

Perfect inteligent complex de sudare robototehnologichesky împotriva lui, construcția care urmează să fie sudate (într-o anumită clasă de structuri), trebuie, fără intervenția umană pentru a selecta o secvență de sutură și de a dezvolta un program de mișcări relative necesare ale sculei și a produselor de sudare, precum și modificări ale parametrilor procesului de sudare, ținând cont de situația reală din aria de lucru a fiecărei bucăți a produsului și parametrii geometrici reali ai conexiunii (spațiu, secțiune de tăiere etc.); gotovlennogo sudare. Cu toate acestea, complexele robot-tehnologice de sudare disponibile pentru consumatori nu pot selecta secvențe de sudura și necesită setarea detaliată a programului de lucru. Numai modelul puțini roboți pot rezolva adaptarea la cele mai simple privat a problemei (adică programul de corecție de deplasare și setările modului de schimbare de program pentru a compensa variațiile aleatoare cuplare elementele de linie să fie sudate și parametrii geometrici ai compusului preparat pentru sudare, de la valori de program). Toate acestea îngrădesc foarte mult sfera de aplicare a roboților pentru sudarea cu arc.

Imperfecțiunea sistemului de adaptare (și mai ales a părții care trebuie să perceapă informații despre produs) în complexele robotehnice moderne este compensată prin participarea persoanei (operatorului) la crearea unui program detaliat de sudare. Dar chiar și în astfel de complexe robotehnologice simplificate, este necesar să se aplice mijloace tehnice foarte complexe, cu un sistem extins de obținere a informațiilor despre starea actuală a tuturor elementelor componentelor complexului robotehnologic și a unui sistem dezvoltat pentru controlul complexului.